Изобретение относится к способу изомеризации легких бензиновых фракций с получением методом фракционирования высокооктановых компонентов бензина и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известен способ разделения изопентан-пентан-гексановой фракции в процессе изомеризации, включающий первую ректификационную колонну подготовки сырья - фракции н.к.-85°C прямогонного бензина, из которой дистиллятом отводят балластный продукт - фракцию С3-С4, содержащуюся в сырье, боковой погон направляют на превращение пентана и гексана в изомеры в реактор изомеризации, а снизу колонны отводят тяжелую фракцию, при этом продукты изомеризации направляют во вторую ректификационную колонну дебутанизации, откуда сверху колонны отводят бутан, а снизу колонны - изомеризат, содержащий реакционные изомеры, полученные в процессе реакции, который направляют на разделение в третью ректификационную колонну депентанизации, из которой последовательно сверху вниз отводят изопентан, пентановый рецикл и гексановую фракцию, при этом продукты, выводимые сверху и снизу колонны, подвергают смешению, а пентановый рецикл возвращают в реактор изомеризации (Установка изомеризации ОАО «НК Роснефть-Комсомольский нефтеперерабатывающий завод» / Оганесян С.А., Нападовский В.В., Ежов В.В. и др. // Химия и технология топлив и масел. - 2002. - №5. - с. 6-7). Недостатками данного способа являются:

1) использование в качестве сырья изомеризации исключительно бензиновой фракции прямогонного происхождения, ограничивающее выработку высокооктанового товарного бензина на нефтеперерабатывающих заводах при наличии вторичных процессов;

2) отсутствие возможности раздельного получения изопентана и изогексанов высокой степени чистоты из-за необходимости строительства дополнительного блока или целой технологической установки для разделения этих продуктов;

3) подача изопентана, находящегося в сырье в значительных количествах, вместе с остальными сырьевыми компонентами в реактор изомеризации, что приводит к дополнительному расходу энергии на проведение химического превращения в реакторе изомеризации и пропорциональному увеличению размеров реактора и объема загруженного катализатора;

4) отсутствие гибкости работы технологической схемы, вызванное единственным способом интенсификации процесса изомеризации при дезактивации катализатора в реакторе изомеризации с сохранением производительности - повышением температуры процесса, приводящим к увеличению выхода газов, снижению отбора целевого продукта и потере четкости разделения в колонне дебутанизации, из-за чего в продукт, отводимый снизу колонны, попадает значительное количество бутана, который является нежелательной примесью в товарном изомеризате с ограниченным давлением насыщенных паров;

5) наличие в исходном сырье низкокипящих компонентов, требующее отвода балластного продукта в виде фракции С3-С4 из первой ректификационной колонны и повышения капитальных и эксплуатационных затрат на реализацию данного способа.

Известен также способ изомеризации потока сырья, содержащего C5-С6 углеводороды, включающий загрузку водорода и сырья, содержащего, по меньшей мере, нормальные С5-С6 углеводороды, в зону изомеризации и контактирование водорода и сырья с катализатором изомеризации, пропускание вытекающего потока из зоны изомеризации через зону деизогексанизатора с целью разделения на четыре потока: выходящий сверху поток, содержащий, по меньшей мере, бутан; первый боковой поток содержащий, по меньшей мере, метилбутан и диметилбутаны; второй боковой поток, содержащий, по меньшей мере, метилпентаны и нормальный гексан, и нижний поток, содержащий, по меньшей мере, углеводороды, состоящие из семи или более углеродных атомов, и подачу первого бокового потока из зоны деизогексанизатора в зону отпаривания изомеризата с целью отделения верхнего потока из десорбера изомеризата, содержащего, по меньшей мере, бутан, от потока продукта из зоны отпаривания изомеризата, содержащего метилбутан и диметилбутаны. Также в данном способе рассматривается использование в качестве сырья смеси бензинов прямогонного и вторичного происхождения, в том числе легкого газового бензина, легкой нефти прямой гонки, конденсатного газойля, легких рафинатов, легкого реформата, легких углеводородов, сжиженных бутанов, а также прямогонных дистиллятов с конечной точкой кипения 77°C, содержащих значительные количества С4-С6 парафинов, сырье может содержать низкие концентрации ненасыщенных углеводородов и углеводородов, содержащих более 6 углеродных атомов (патент на изобретение RU 2364582 С2, МПК С07С 5/22, С07С 9/16, заявлен 02.03.2006 г., опубликован 20.08.2009 г.). Недостатками данного способа являются:

1) упрощенная схема, в которой отсутствует блок подготовки сырья изомеризации, что не позволяет оптимизировать состав сырья, приводя к низкой конверсии процесса в реакторе изомеризации и нерациональному использованию реакционного пространства реактора изомеризации, увеличивающему его размеры и, соответственно, капитальные и эксплуатационные затраты;

2) равновесное повышенное присутствие в сырье 2,2-диметилбутана при совместной подаче на изомеризацию бензинов прямогонного и вторичного происхождения (в сырье изомеризации прямогонного происхождения содержится незначительное количество являющихся конечным продуктом изомеризации изогексанов, в частности 2,2-диметилбутана, на уровне 0,4% масс., в сырье вторичных процессов его содержание значительно выше и достигает 4,0% масс.), существенно снижающее скорость реакции изомеризации и, соответственно, октановое число конечного продукта;

3) объединение потоков бутана, изопентана и пентана, отводимых с верха деизогексанизатора и верха колонны легких газов, без возможности использования в качестве конечного продукта при отсутствии предварительного разделения.

Известен также способ изомеризации легких бензиновых фракций, состоящий из подготовки прямогонной и вторичной бензиновых фракций к изомеризации с последующим выделением сырьевого изопентана в первой ректификационной колонне - деизопентанизаторе, подачи подготовленного сырья на изомеризацию в реактор изомеризации с последующим выделением газов и рефлюкса во второй ректификационной колонне - дебутанизаторе, с низа которого стабильный изомеризат направляют последовательно на разделение в третью ректификационную колонну для извлечения раздельно изопентана и пентана и в четвертую ректификационную колонну для извлечения раздельно изогексанов и гексана, боковые погоны третьей и четвертой ректификационных колонн, содержащие, соответственно, пентан и гексан, рециркулируют в реактор изомеризации, при этом в качестве сырья используют прямогонную и вторичную бензиновые фракции 40-(75-85)°C, подготовку и подачу на изомеризацию прямогонной бензиновой фракции 40÷75…85°C осуществляют отдельно от бензиновой фракции 40-(75-85)°C вторичных процессов переработки нефти, причем бензиновую фракцию 40-(75-85)°C вторичных процессов подают во вторую или третью ректификационную колонну (патент на изобретение RU 2533810 С2, МПК С07С 5/22, С07С 5/13, С07С 9/16, заявлен 05.03.2013 г., опубликован 20.11.2014 г.). Недостатками данного способа являются:

1) ограниченное использование вторичных бензиновых фракций в качестве сырья из-за значительного содержания бензола;

2) наличие предварительной очистки вторичных бензиновых фракций от бензола до уровня, например, 0,5% масс. путем четкого фракционирования соответствующих фракций, увеличивающее как стоимость исходного сырья, так и конечного вырабатываемого изомеризата.

Наиболее близким к заявляемому изобретению является способ изомеризации легких бензиновых фракций, включающий подготовку сырья в виде прямогонной и вторичной бензиновых фракций, изомеризацию нормальных парафинов этих фракций в реакторном блоке изомеризации в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от реакционной смеси после реакторного блока изомеризации, смешение полученного изомеризата с подготовленным легким риформатом вторичных бензиновых фракций, последующее разделение этой смеси в системе ректификационных колонн с последовательным извлечением фракции С1-С4 из колонны стабилизации, изопентана - из колонны-деизопентанизатора, изогексана и фракции С7 и выше - из колонны-деизогексанизатора и выводом из последних двух колонн в виде боковых погонов, соответственно, нормальных пентана и гексана, возвращаемых в реакторный блок изомеризации, причем в подготовленном сырье, поступающем в реакторный блок изомеризации, допускают содержание бензола до 5% масс. за счет его вовлечения в составе вторичной бензиновой фракции, гидрируемого в реакторном блоке изомеризации в присутствии водородсодержащего газа на катализаторе до циклогексана с выделением теплоты реакции, компенсируемой дополнительным теплосъемом с помощью хладагента (патент на изобретение RU 2646751 С1, МПК С07С 5/22, С07С 9/16, заявлен 14.07.2017 г, опубликован 07.03.2018 г.). Недостатками данного способа являются:

1) объединение боковых погонов нормальных пентана и гексана с потоком исходного сырья, не учитывающее реализацию оптимального режима изомеризации нормальных пентана и гексана при разных температурах, а также замедление реакции изомеризации нормального пентана при наличии в реакционной смеси высокой концентрации нормального гексана;

2) наличие в исходном сырье - прямогонной и вторичной бензиновых фракций н.к.-85°C - значительного количества легких углеводородов, в основном, бутана, приводящее к повышению загрузки ректификационной колонны подготовки сырья изомеризации балластными компонентами, из-за чего увеличиваются размеры ректификационной колонны и ее материалоемкость с возрастанием теплоподвода и теплосъема в процессе подготовки сырья.

При создании заявляемого изобретения была поставлена задача разработать способ разделения бензиновых фракций, обеспечивающий формирование оптимальных условий работы реакторного блока изомеризации с увеличением выхода изомеризата за счет подготовки высококачественного сырья процесса изомеризации.

Решение поставленной задачи достигается за счет того, что в способе разделения бензиновых фракций в процессе изомеризации, включающем секцию ректификационной подготовки сырья изомеризации, откуда дистиллятом ректификационной колонны отводят балластный продукт, содержащийся в исходном сырье, полученное в качестве остатка ректификационной колонны подготовленное парафиновое сырье направляют для изомеризации в секцию химического превращения, после чего продукты изомеризации направляют в секцию ректификационного разделения продуктов изомеризации, состоящую из трех последовательно работающих ректификационных колонн: колонны дебутанизации, откуда дистиллятом отводят бутан, а остатком - изомеризат, подвергающийся дальнейшему разделению, колонны деизопентанизации, откуда отводят полученный в ходе химического превращения изопентан с верха в качестве дистиллята, вторым боковым погоном отводят пентановый рецикл, направляемый в реактор изомеризации, остатком - смесь изогексана и нормального гексана, и колонны деизогексанизации, в качестве сырья которой подают смесь изогексана и нормального гексана, дистиллятом колонны деизогексанизации выводят изогексановую фракцию, боковым погоном - гексановый рецикл, направляемый для повторного превращения в реактор изомеризации, а остатком - высококипящие компоненты, в качестве исходного сырья используют прямогонную бензиновую фракцию н.к.-(62-72)°C, при этом секцию ректификационной подготовки сырья изомеризации реализуют в виде трех последовательно работающих ректификационных колонн: в качестве балластного продукта с верха первой колонны отводят фракцию н.к.-(25-28)°C, содержащую бутан и более легкие компоненты, а получаемые с низа этой колонны парафиновые углеводороды направляют во вторую колонну, с верха которой в качестве второго балластного продукта отводят изопентаны, содержащиеся в исходном сырье, а остаток второй колонны направляют в третью колонну, где дистиллятом получают пентановую фракцию, а остатком - гексановую фракцию, направляемые раздельно в секцию химического превращения, содержащую два параллельно работающих реактора изомеризации, в первом из которых осуществляют изомеризацию пентановой фракции, а во втором - гексановой, продукты изомеризации двух реакторов объединяют в общий поток, поступающий в секцию ректификационного разделения продуктов изомеризации, дополненную четвертой ректификационной колонной, сырьем которой является изогексановая фракция, отводимая с верха колонны деизогексанизации, дистиллятом - высокооктановая смесь 2,2-диметилбутана и 2,3-диметилбутана и остатком - метилпентаны, изопентановую фракцию, отводимую дистиллятом второй колонны секции ректификационной подготовки сырья изомеризации, смешивают с полученным в ходе химического превращения изопентаном, отводимым с верха колонны деизопентанизации секции ректификационного разделения продуктов изомеризации в качестве дистиллята или первым боковым погоном, пентановый рецикл из колонны деизопентанизации смешивают с пентановой фракцией, направляемой в реактор изомеризации пентановой фракции, а гексановый рецикл из колонны деизогексанизации смешивают с гексановой фракцией, направляемой в реактор изомеризации гексановой фракции.

Использование в секции ректификационной подготовки сырья изомеризации вместо одной трех ректификационных колонн позволяет разгрузить установку изомеризации в целом от прохождения по всей технологической цепи аппаратов балластной части сырьевой фракции (62-72)-85°C, выделить из исходного сырья изопентан как ценный высокооктановый компонент бензина, уменьшая тем самым нагрузку реактора изомеризации пентановой фракции, и разделить парафиновое сырье процесса изомеризации на нормальные пентан и гексан, которые раздельно вводят в соответствующие реакторы изомеризации с обеспечением в каждом реакторе оптимального температурного режима соответственно типу изомеризуемого сырья. При этом изомеризация гексана не сможет подавлять изомеризацию пентана, и в целом, раздельная изомеризация будет способствовать увеличению конверсии пентана в изопентаны, одновременно уменьшая габариты реактора и загрузку катализатора. Ввод в дополнительной четвертой ректификационной колонны в секцию ректификационного разделения продуктов изомеризации обеспечивает возможность получения высокооктановых компонентов бензина.

Целесообразно в качестве исходного сырья также использовать: бензиновую фракцию н.к.-(62-72)°C вторичных процессов, смесь бензиновых фракций н.к.-(62-72)°C прямогонных и вторичных процессов, обеспечивая вариативность и гибкость функционирования процесса изомеризации, или смесь бензиновых фракций н.к.-(62-72)°C, сформированную из узких фракций прямогонных и вторичных процессов.

Целесообразно при использовании в качестве исходного сырья бензиновой фракции 40-(62-72)°C из секции ректификационной подготовки сырья исключить первую ректификационную колонну для снижения энергозатрат на реализацию процесса.

Целесообразно во всех ректификационных колоннах применять перекрестноточные насадочные контактные устройства системы «ПЕТОН», что при прочих равных условиях повысит четкость фракционирования без изменения энергозатрат или снизит энергозатраты при сохранении четкости ректификации.

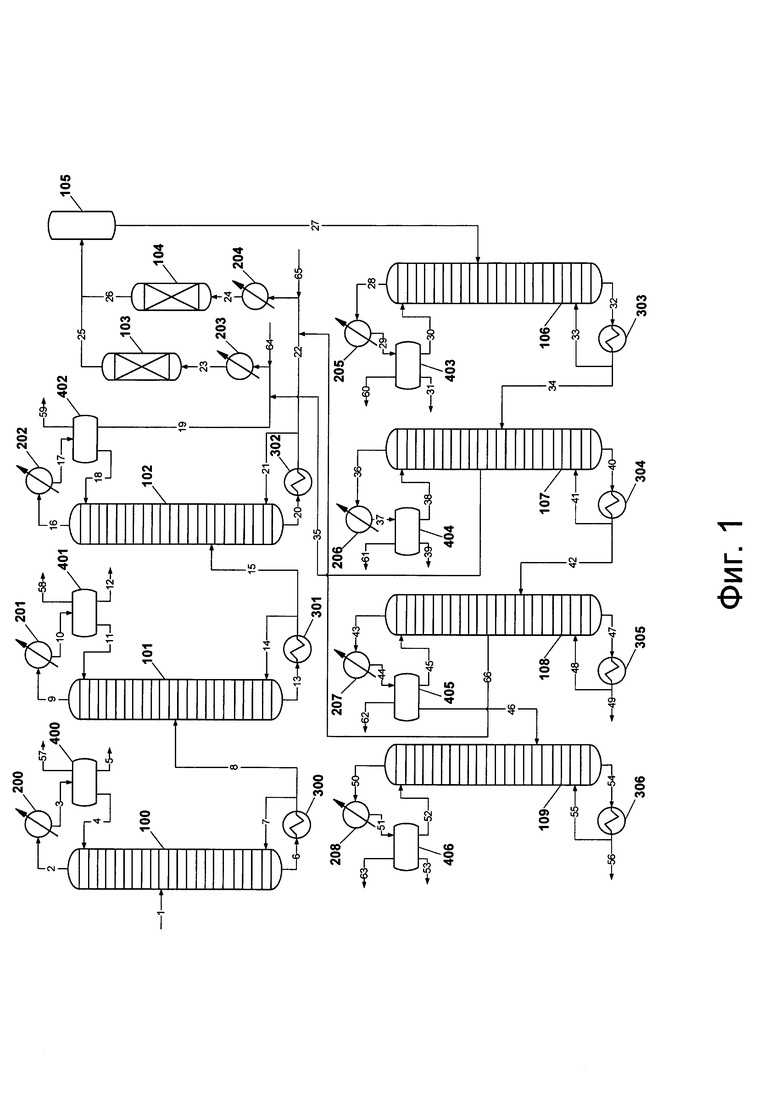

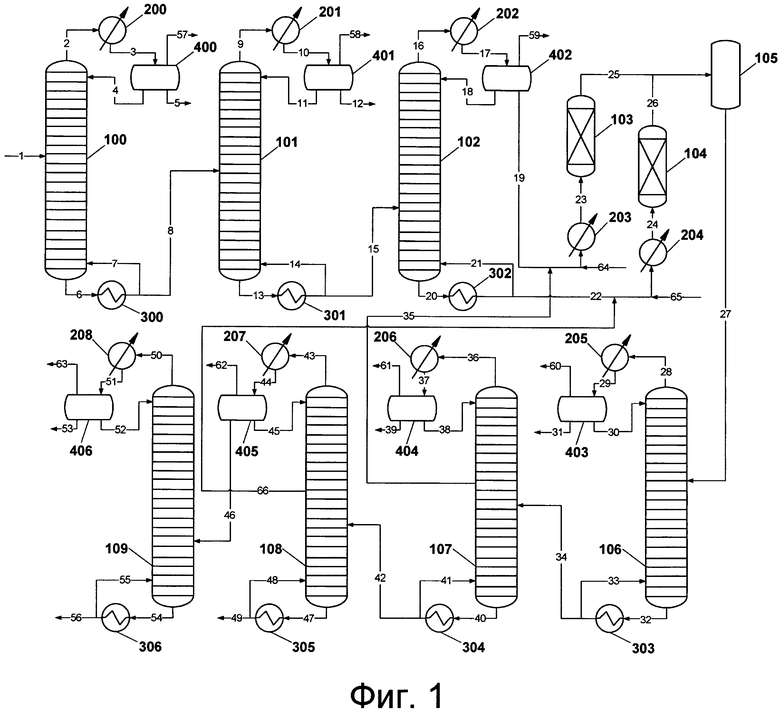

Заявляемое изобретение проиллюстрировано на фигуре, где приведена принципиальная схема установки изомеризации легких бензиновых фракций согласно предлагаемому способу разделения бензиновых фракций в процессе изомеризации, с использованием следующих обозначений:

1-66 - трубопроводы;

100 - первая ректификационная колонна;

101 - вторая ректификационная колонна;

102 - третья ректификационная колонна;

103 - реактор изомеризации пентановой фракции;

104 - реактор изомеризации гексановой фракции;

105 - сепаратор водородсодержащего газа;

106 - колонна дебутанизации;

107 - колонна деизопентанизации;

108 - колонна деизогексанизации;

109 - четвертая ректификационная колонна;

200-202, 205-208 - конденсаторы-холодильники;

203, 204 - змеевики трубчатой печи;

300-306 - кипятильники;

400-406 - емкости-газоотделители.

Функционирование установки изомеризации легких бензиновых фракций, приведенной на фигуре, согласно заявляемому изобретению осуществляется следующим образом.

В качестве исходного сырья установки изомеризации легких бензиновых фракций используется прямогонная бензиновая фракция н.к.-70°C, поступающая с установки получения моторных топлив и подвергающаяся предварительному подогреву в системе рекуперативных теплообменников и в первом змеевике трубчатой печи (не показана) по трубопроводу 1 в первую ректификационную колонну 100 секции ректификационной подготовки сырья изомеризации. С верха первой ректификационной колонны 100 фракция легких углеводородов С4 и ниже (н.к.-28°C), содержащая бутан, изобутан, пропан и другие углеводороды отводится по трубопроводу 2, частично конденсируется в конденсаторе-холодильнике 200 и далее по трубопроводу 3 поступает в емкость-газоотделитель 400, где происходит разделение охлажденного продукта на конденсат и газовую фазу, далее направляемую по трубопроводу 57 на газофракционирующую установку (не показана). Частично конденсат из емкости-газоотделителя 400 подается по трубопроводу 4 в качестве орошения первой ректификационной колонны 100, а его избыток - отводится по трубопроводу 5 на установку пиролиза (не показана). С низа первой ректификационной колонны 100 жидкая фаза по трубопроводу 6 поступает в кипятильник 300, обогреваемый водяным паром, образующаяся при этом паровая фаза возвращается в первую ректификационную колонну 100 по трубопроводу 7 для создания парового орошения, а оставшаяся жидкая фаза, представляющая собой дебутанизированное сырье, нагревается во втором змеевике трубчатой печи (не показана) и по трубопроводу 8 поступает во вторую ректификационную колонну 101 секции ректификационной подготовки сырья изомеризации, где от дебутанизированного сырья отгоняется балластный по отношению к процессу изомеризации нормальных парафинов изопентан.

С верха второй ректификационной колонны 101 пары изопентана отводятся по трубопроводу 9, конденсируются в конденсаторе-холодильнике 201 и далее по трубопроводу 10 поступают в емкость-газоотделитель 401, где происходит отделение от охлажденного конденсата изопентана несконденсированных газов, периодически сбрасываемых по трубопроводу 58 в топливную сеть (не показана). Конденсат из емкости-газоотделителя 401 частично подается по трубопроводу 11 на орошение второй ректификационной колонны 101, а избыток конденсата изопентана отводится по трубопроводу 12 в резервуар хранения изопентановой фракции (не показан). С низа второй ректификационной колонны 101 жидкая фаза по трубопроводу 13 поступает в кипятильник 301, обогреваемый водяным паром, образующаяся при этом паровая фаза возвращается во вторую ректификационную колонну 101 по трубопроводу 14 для создания парового орошения. Оставшаяся жидкая фаза, представляющая собой деизопентанизированное сырье, нагревается в третьем змеевике трубчатой печи (не показана) и по трубопроводу 15 поступает в третью ректификационную колонну 102 секции ректификационной подготовки сырья изомеризации, в которой разделяется на пентановую и гексановую фракции, формируя два потока сырья для реакторов секции химического превращения.

С верха третьей ректификационной колонны 102 пары пентана отводятся по трубопроводу 16, конденсируются в конденсаторе холодильнике 202 и далее по трубопроводу 17 поступают в емкость-газоотделитель 402, где происходит отделение от охлажденного конденсата пентана несконденсированных газов, периодически сбрасываемых по трубопроводу 59 в топливную сеть (не показана). Конденсат из емкости-газоотделителя 402 частично подается по трубопроводу 18 на орошение в третью ректификационную колонну 102, а избыток конденсата отводится по трубопроводу 19 в секцию химического превращения в качестве сырья реактора изомеризации пентановой фракции 103. С низа третьей ректификационной колонны 102 жидкая фаза по трубопроводу 20 поступает в кипятильник 302, обогреваемый водяным паром, образующаяся при этом паровая фаза возвращается в третью ректификационную колонну 102 по трубопроводу 21 для создания парового орошения, а оставшаяся жидкая фаза, представляющая собой гексановую фракцию, отводится по трубопроводу 22 в секцию химического превращения в качестве сырья реактора изомеризации гексановой фракции 104.

Пентановая фракция третьей ректификационной колонны 102 по трубопроводу 19 поступает секцию химического превращения, последовательно смешиваясь с пентановой фракцией бокового погона колонны деизопентанизации 107, поступающим по трубопроводу 35, и водородсодержащим газом, поступающим по трубопроводу 64 из системы очистки и циркуляции водородсодержащего газа (не показана), далее нагревается в четвертом змеевике 203 трубчатой печи (не показана) и вводится по трубопроводу 23 в реактор изомеризации пентановой фракции 103 с относительно мягкими условиями: температура 140-180°C, давление 2,8-2,9 МПа, кратность циркуляции ВСГ 500-550 нм3/м3, мольное соотношение водород : сырье (2,0-2,5):1.

Гексановая фракция третьей ректификационной колонны 102 по трубопроводу 22 поступает в секцию химического превращения, последовательно смешиваясь с гексановой фракцией бокового погона колонны деизогексанизации 108, поступающим по трубопроводу 66, и водородсодержащим газом, поступающим по трубопроводу 65 из системы очистки и циркуляции водородсодержащего газа (не показана), далее нагревается в пятом змеевике 204 трубчатой печи (не показана) и вводится по трубопроводу 24 в реактор изомеризации гексановой фракции 104 с более жестким режимом: температура 280-320°C, давление 3,0 МПа, кратность циркуляции ВСГ 80-120 нм3/м3. При этом одновременно с изомеризацией на катализаторе гидрируется бензол, содержащийся в сырье, до циклогексана.

Образующиеся в реакторе изомеризации пентановой фракции 103 и реакторе изомеризации гексановой фракции 104 реакционные смеси, содержащие, кроме целевых изомерных продуктов, непревращенные нормальные парафины, а также побочные продукты, поступают, соответственно, по трубопроводам 25 и 26 в сепаратор водородсодержащего газа 105, из которого отделенный водородсодержащий газ направляется в систему очистки и циркуляции водородсодержащего газа (не показана), а объединенные жидкие продукты изомеризации поступают по трубопроводу 27 в секцию ректификационного разделения продуктов изомеризации, последовательно подвергаясь разделению в каскаде из колонны дебутанизации 106, колонны деизопентанизации 107, колонны деизогексанизации 108 и четвертой ректификационной колонны 109.

Объединенные жидкие продукты изомеризации после сепаратора водородсодержащего газа 105 сначала поступают по трубопроводу 27, подвергаясь подогреву в системе рекуперативных теплообменников и в шестом змеевике трубчатой печи (не показана), в колонну дебутанизации 106. С верха колонны дебутанизации 106 фракция легких углеводородов С4 и ниже (н.к.-28°C), содержащая бутан и другие легкие углеводороды, отводится по трубопроводу 28, частично конденсируется в конденсаторе-холодильнике 205 и далее по трубопроводу 29 поступает в емкость-газоотделитель 403, где происходит разделение охлажденного продукта на конденсат и газовую фазу, далее направляемую по трубопроводу 60 на газофракционирующую установку (не показана). Конденсат из емкости-газоотделителя 403 частично подается по трубопроводу 30 на орошение в колонну дебутанизации 106, а избыток конденсата отводится по трубопроводу 31 на установку пиролиза (не показана) с возможностью объединения бутановых фракций трубопроводов 31 и 5. С низа колонны дебутанизации 106 жидкая фаза по трубопроводу 32 поступает в кипятильник 303, обогреваемый водяным паром, образующаяся при этом паровая фаза возвращается в колонну дебутанизации 106 по трубопроводу 33 для создания парового орошения, а оставшаяся жидкая фаза, представляющая собой дебутанизированный изомеризат, нагревается в седьмом змеевике трубчатой печи (не показана) и по трубопроводу 34 поступает в колонну деизопентанизации 107, в которой от дебутанизированного изомеризата отгоняются фракции изопентана и нормального пентана.

С верха колонны деизопентанизации 107 пары изопентановой фракции отводятся по трубопроводу 36, конденсируются в конденсаторе-холодильнике 206 и далее по трубопроводу 37 поступают в емкость-газоотделитель 404, в которой происходит разделение охлажденного продукта на конденсат и несконденсированную газовую фазу, периодически сбрасываемую по трубопроводу 61 в топливную сеть (не показана). Конденсат из емкости-газоотделителя 404 частично подается по трубопроводу 38 на орошение в колонну деизопентанизации 107, а избыток конденсата отводится по трубопроводу 39 в товарный парк в качестве изопентановой фракции или товарного изопентана в зависимости от поддерживаемого в колонне деизопентанизации 107 технологического режима и эффективности контактных устройств. Из средней части колонны деизопентанизации по трубопроводу 35 отводится пентановая фракция, подаваемая далее в качестве рецикла в трубопровод 19, где смешивается с сырьевым пентаном и далее поступает в реактор изомеризации пентановой фракции 103. С низа колонны деизопентанизации 107 жидкая фаза по трубопроводу 40 поступает в кипятильник 304, обогреваемый водяным паром, образующаяся паровая фаза возвращается в колонну деизопентанизации 107 по трубопроводу 41 для создания парового орошения, а оставшаяся жидкая фаза, представляющая собой депентанизированный изомеризат, нагревается в восьмом змеевике трубчатой печи (не показана) и по трубопроводу 42 поступает в колонну деизогексанизации 108, в которой от депентанзированного изомеризата отгоняются фракции изогексана и нормального гексана.

С верха колонны деизогексанизации 108 пары изогексановой фракции отводятся по трубопроводу 43, конденсируются в конденсаторе-холодильнике 207 и далее по трубопроводу 44 поступают в емкость-газоотделитель 405, в которой происходит разделение охлажденного продукта на конденсат и несконденсированную газовую фазу, периодически сбрасываемую по трубопроводу 62 в топливную сеть (не показана). Конденсат из емкости-газоотделителя 405 частично подается по трубопроводу 45 на орошение в колонну деизогесанизации 108, а избыток конденсата отводится по трубопроводу 46, нагреваясь в девятом змеевике трубчатой печи (не показана), в качестве изогексанового сырья четвертой ректификационной колонны 109. Из средней части колонны деизогексанизации по трубопроводу 66 отводится гексановая фракция, подаваемая далее в качестве рецикла в трубопровод 22, где смешивается с сырьевым гексаном и далее поступает в реактор изомеризации гексановой фракции 104. С низа колонны деизогексанизации 108 жидкая фаза по трубопроводу 47 поступает в кипятильник 305, обогреваемый водяным паром, образующаяся паровая фаза возвращается в колонну деизогексанизации 108 по трубопроводу 48 для создания парового орошения, а оставшаяся жидкая фаза, представляющая собой концентрат высококипящих углеводородов, откачивается и далее используется как компонент сырья вторичных процессов.

Изогексановое сырье четвертой ректификационной колонны 109 разделяется на наболее низкокипящие высокооктановые диметилбутановые компоненты и метилпентановые компоненты. С верха четвертой ректификационной колонны 109 пары диметилбутановой фракции отводятся по трубопроводу 50, конденсируются в конденсаторе-холодильнике 208 и далее по трубопроводу 51 поступают в емкость-газоотделитель 406, где происходит разделение охлажденного продукта на конденсат и несконденсированную газовую фазу, периодически сбрасываемую по трубопроводу 63 в топливную сеть (не показана). Конденсат из емкости-газоотделителя 406 частично подается по трубопроводу 52 на орошение в четвертую ректификационную колонну 109, а избыток конденсата отводится по трубопроводу 53 в резервуар (не показан) как компонент товарного бензина. С низа четвертой ректификационной колонны 109 жидкая фаза по трубопроводу 54 поступает в кипятильник 306, обогреваемый водяным паром, образующаяся паровая фаза возвращается в четвертую ректификационную колонну 109 по трубопроводу 55 для создания парового орошения, а оставшаяся жидкая фаза, представляющая собой концентрат метилпентановых углеводородов, откачивается в резервуар (не показан) и далее используется как компонент товарных бензинов.

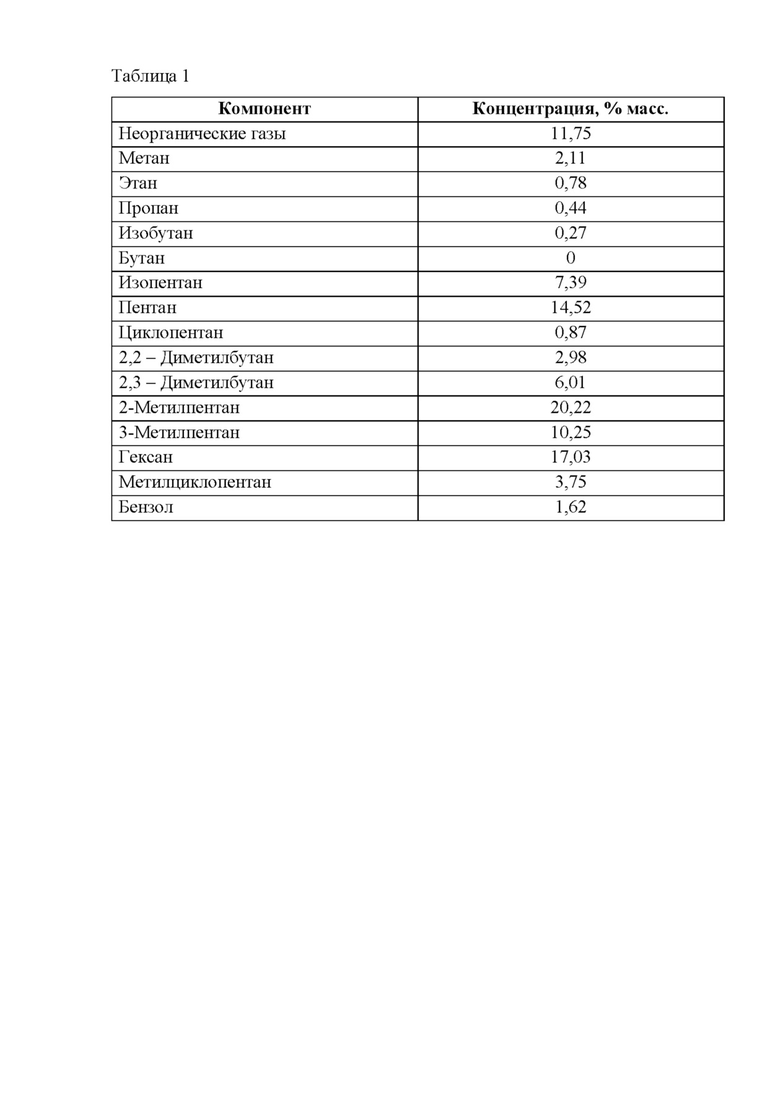

В качестве примера был рассмотрен процесс изомеризации реального углеводородного сырья (таблица 1) на установке производительностью 78500 кг/ч.

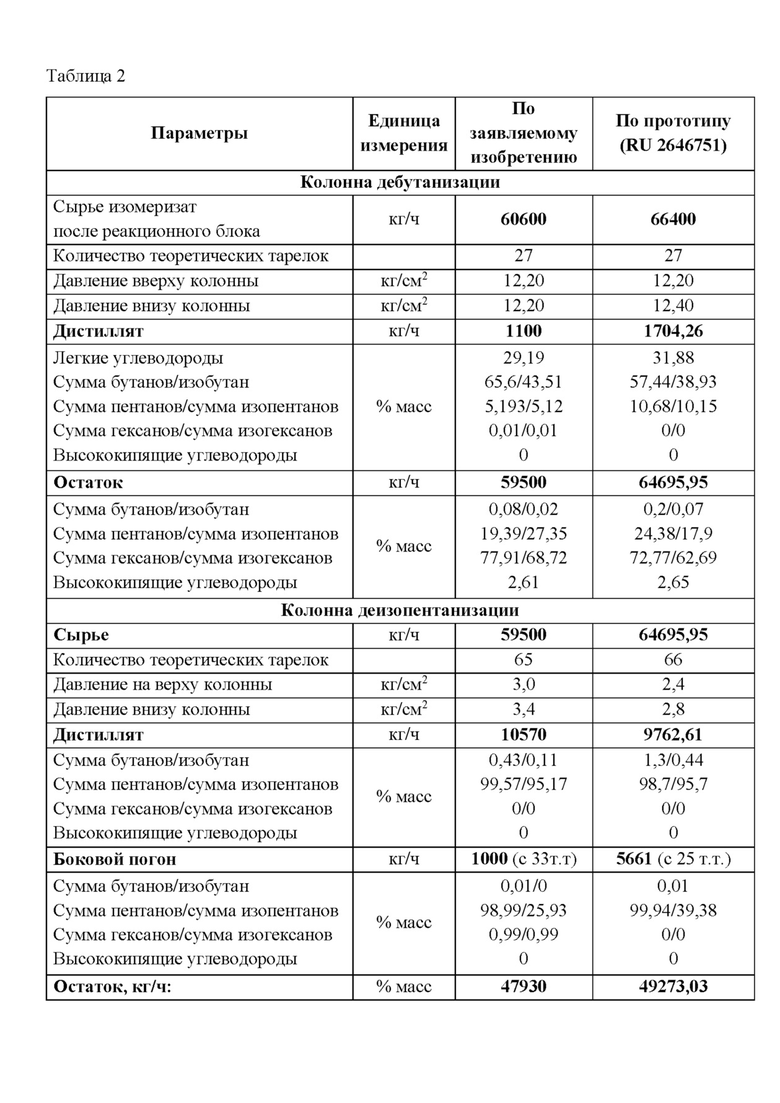

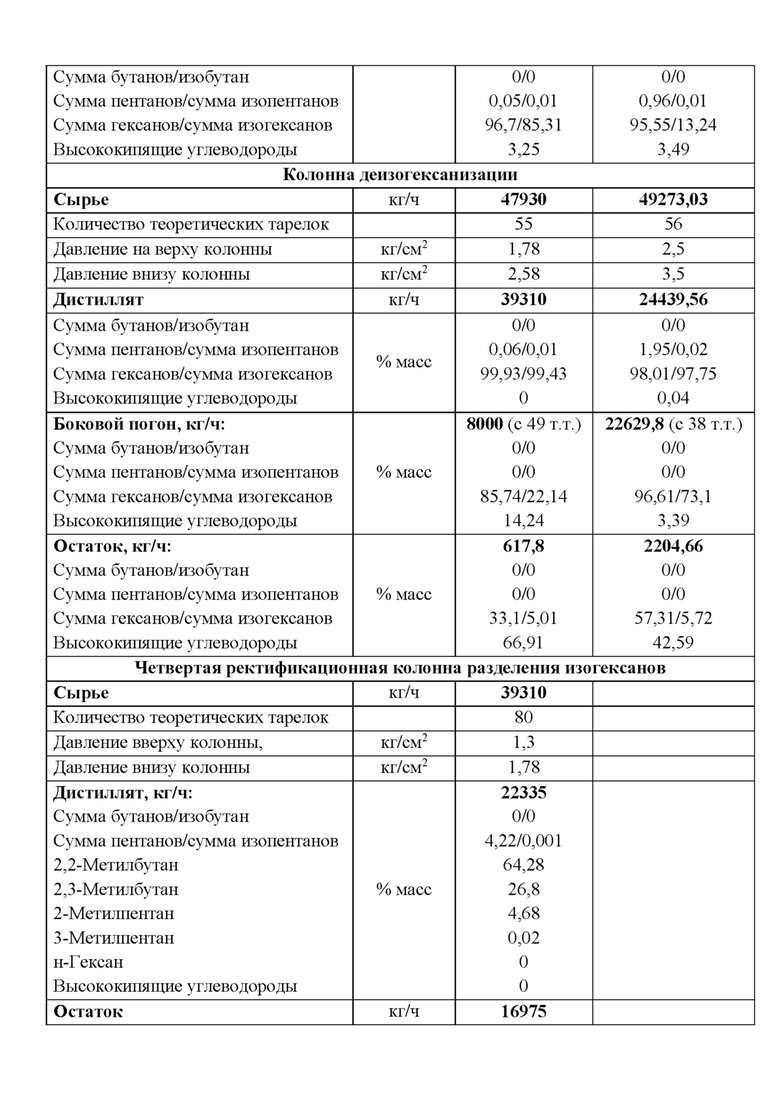

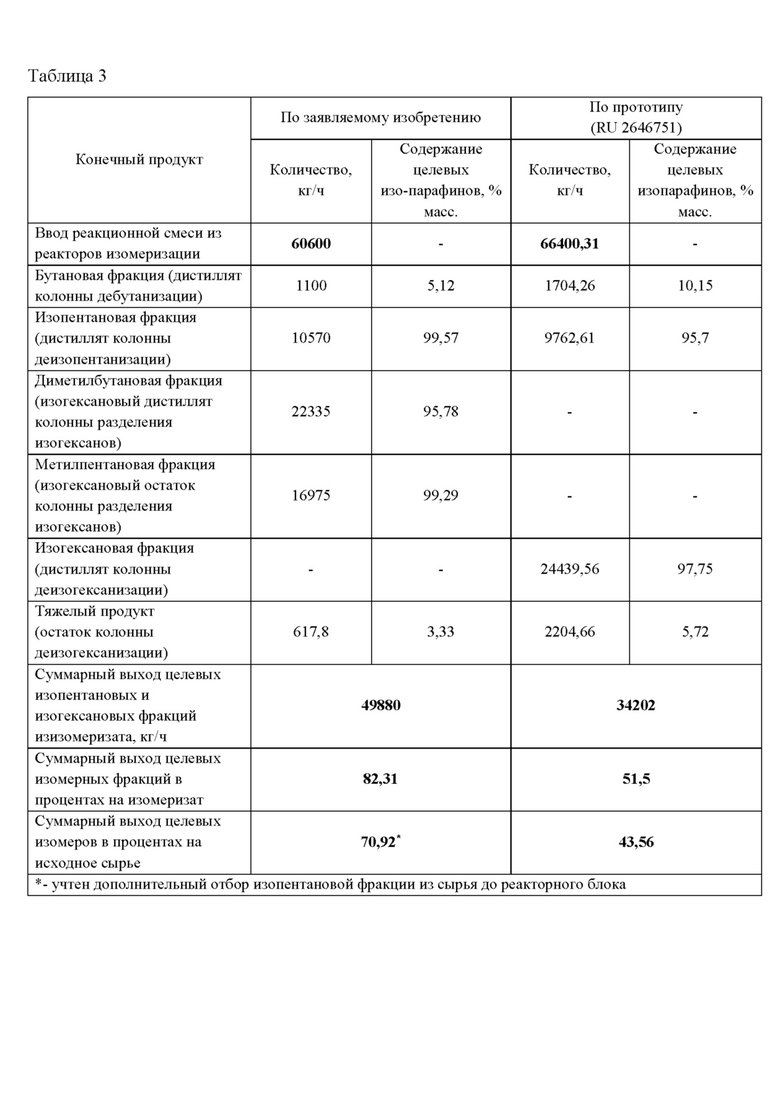

Для принципиальной схемы установки изомеризации легких бензиновых фракций с отделением от сырья изопентана и раздельной изомеризацией пентановой и гексановой фракций в секции химического превращения в двух отдельных реакторах по заявляемому изобретению были рассчитаны ректификационные колонны секции ректификационного разделения продуктов изомеризации: колонна дебутанизации, из которой сверху отводят бутановую фракцию, колонна деизопентанизации, сверху которой в качестве дистиллята отводят реакционный изопентан и боковым погоном - пентановый рецикл, колонна деизогексанизации, из которой дистиллятом выводят изогексановую фракцию, боковым погоном - гексановый рецикл и остатком - высококипящие примеси тяжелых компонентов, и ректификационная колонна разделения изогексановой фракции, дистиллятом которой является высокооктановая смесь диметилбутанов и остатком - смесь метилпентанов.

Для сравнения были рассчитаны три последовательно работающие колонны секции ректификационного разделения продуктов изомеризации по прототипу (патент RU 2646751): колонна дебутанизации, из которой сверху отводят бутановую фракцию, колонна деизопентанизации, сверху которой в качестве дистиллята отводят реакционный изопентан и боковым погоном - пентановый рецикл, и колонна деизогексанизации, из которой дистиллятом выводят изогексановую фракцию, боковым погоном - гексановый рецикл, а остатком - высококипящие углеводороды.

В обоих расчетах сырьем секции ректификационного разделения продуктов изомеризации являлся изомеризат, поступающий из секции химического превращения. При этом в первом случае рассматривался изомеризат, выходящий из двух параллельно работающих реакторов изомеризации (первый - на пентановой фракции, второй - на гексановой фракции), в количестве 60600 кг/ч и имеющий суммарное содержание балластных легких примесей, бутановой фракции и тяжелых примесей 4,37% масс. с учетом того, что ранее из второй ректификационной колонны секции ректификационной подготовки сырья изомеризации из исходного сырья уже было извлечено 5800 кг/ч изопентановой фракции (изопентан 97,25% масс.). Во втором случае рассматривался изомеризат, выходящий из одного реактора изомеризации по прототипу в количестве 66400 кг/ч, в котором находился и сырьевой изопентан, и имеющий суммарное содержание балластных легких примесей, бутановой фракции и тяжелых примесей 5,88% масс. Аналогичные ректификационные колонны секции ректификационного разделения продуктов изомеризации двух примеров расчета имели практически одинаковые технологические характеристики. Результаты расчета расходов и составов дистиллятов, остатков и боковых погонов ректификационных колонн приведены в таблице 2.

Сопоставление результатов расчетов показало, что при работе секции ректификационного разделения продуктов изомеризации по заявляемому изобретению по сравнению с прототипом за счет совершенствования работы реакционного блока (секции химического превращения):

1) уменьшилась нагрузка всей секции на 8,7%, что привело к увеличению четкости разделения в ректификационных колоннах;

2) в колонне дебутанизации уменьшилось количество дистиллята с легкими примесями и бутановой фракцией, при этом унос пентановой фракции и изопентана сократился в 2 раза;

3) в колонне деизопентанизации выход изопентановой фракции увеличился на 8,27% при практическом сохранении ее качества (содержание изопентана на уровне 95% масс.);

4) в колонне деизогексанации выход с дистиллятом изогексановой фракции увеличился в 1,6 раза с существенным улучшением ее качества (с 97,75 до 99,43% масс.);

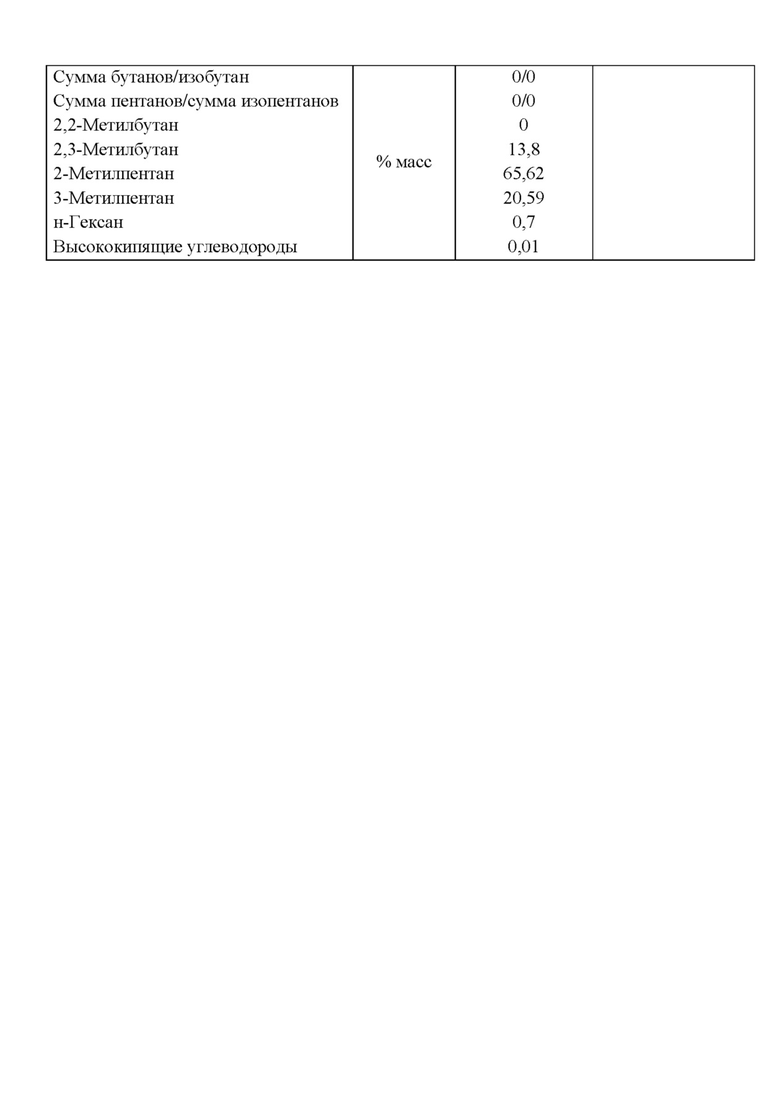

5) четвертая ректификационная колонна разделения изогексанов позволяет получить бензиновые фракции с октановым числом (ОЧ) по моторному методу: дистиллят - ОЧ=90,5, остаток - ОЧ=77,4, тогда как качество изогексановой фракции, получаемой по прототипу в качестве дистиллята колонны деизогексанации соответствует ОЧ=85,5;

6) парафиновые боковые погоны колонн деизопентанизации и деизогексанизации, направляемые на рецикл в секцию химического превращения, уменьшились по пентановой фракции в 5,6 раз и гексановой фракции в 2,8 раз при существенном снижении концентрации в них изопарафинов (в 1,5-5 раз), что положительно влияет на работу секции химического превращения за счет снижения концентрации изопарафинов в реакционной смеси.

В таблице 3 обобщены характеристики элементов анализа материального баланса секции ректификационного разделения продуктов изомеризации согласно заявляемому изобретению и прототипу по углеводородным потокам, отводимым с установки изомеризации, как количественно (кг/ч), так и по содержанию изопарафинов (%). По сравнению с прототипом заявляемое изобретение позволяет:

1) на 30,8% увеличить суммарный выход массовый целевых изопентановых и изогексановых фракций в расчете на изомеризат;

2) на 27,3% увеличить суммарный выход целевых целевых изопентановых и изогексановых фракций в расчете на исходное сырье;

3) получить изогексановую фракцию с октановым числом на 5 пунктов выше.

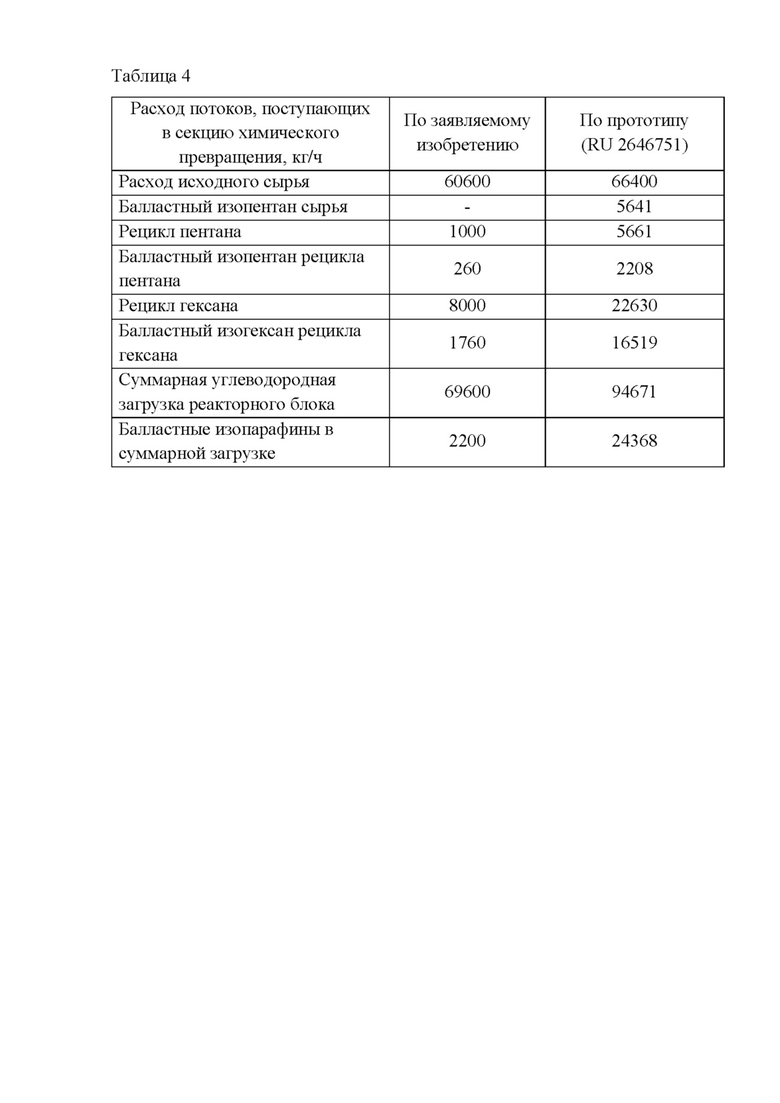

В таблице 4 показано, насколько заявляемое изобретение позволяет улучшить работу секции химического превращения за счет совершенствования работы секции ректификационной подготовки сырья изомеризации и секции ректификационного разделения продуктов изомеризации. Предварительное извлечение из исходного сырья изопентановой фракции и уменьшение отборов боковых погонов колонн секции ректификационного разделения продуктов изомеризации позволяет по сравнению с прототипом на 37% уменьшить углеводородную загрузку сырьем и рециклами секции химического превращения и, соответственно, снизить ее материалоемкость, а за счет практически одиннадцатикратного снижения содержания изопарафинов в сырье (с 24368 кг/ч до 2200 кг/ч) интенсифицировать изомеризацию нормальных парафинов.

Таким образом, заявляемое изобретение решает поставленную задачу разработки способа разделения бензиновых фракций, обеспечивающего формирование оптимальных условий работы секции химического превращения с увеличением выхода изомеризата за счет подготовки высококачественного сырья процесса изомеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОПЕНТАН-ПЕНТАН-ГЕКСАНОВОЙ ФРАКЦИИ | 2012 |

|

RU2478601C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2533810C2 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОПЕНТАН-ПЕНТАН-ИЗОГЕКСАН-ГЕКСАНОВОЙ ФРАКЦИИ, СНИЖАЮЩИЙ ДОЛЮ РЕЦИКЛОВЫХ ПОТОКОВ В СИСТЕМЕ | 2016 |

|

RU2621349C1 |

| СПОСОБ И УСТАНОВКА ИЗОМЕРИЗАЦИИ С-С УГЛЕВОДОРОДОВ С ПОДАЧЕЙ ОЧИЩЕННОГО ЦИРКУЛИРУЮЩЕГО ПОТОКА ВОДОРОДА | 2013 |

|

RU2540404C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ИЗОКОМПОНЕНТОВ БЕНЗИНА | 2006 |

|

RU2307820C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

Изобретение относится к изомеризации легких бензиновых фракций с получением методом фракционирования высокооктановых компонентов бензина и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности. Изобретение касается способа разделения бензиновых фракций в процессе изомеризации, включающего секцию ректификационной подготовки сырья изомеризации, секцию химического превращения и секцию ректификационного разделения продуктов изомеризации, при этом в качестве исходного сырья используют прямогонную бензиновую фракцию н.к.-(62-72)°С, секцию ректификационной подготовки сырья изомеризации реализуют в виде трех последовательно работающих ректификационных колонн: с верха первой колонны отводят фракцию н.к.-(25-28)°С, содержащую бутан и более легкие компоненты, а парафиновые углеводороды с низа – во вторую колонну, с верха которой в качестве балластного продукта отводят изопентаны, а остаток второй колонны направляют в третью колонну, где дистиллятом получают пентановую фракцию, а остатком – гексановую фракцию, направляемые раздельно в секцию химического превращения, содержащую два параллельно работающих реактора изомеризации, в первом из которых осуществляют изомеризацию пентановой фракции, а во втором – гексановой, продукты изомеризации двух реакторов объединяют в общий поток, поступающий в секцию ректификационного разделения продуктов изомеризации, дополненную четвертой ректификационной колонной, сырьем которой является изогексановая фракция, отводимая с верха колонны деизогексанизации. Технический результат - формирование оптимальных условий работы секции химического превращения с увеличением выхода изомеризата за счет подготовки высококачественного сырья процесса изомеризации. 5 з.п. ф-лы, 4 табл., 1 ил.

1. Способ разделения бензиновых фракций в процессе изомеризации, включающий секцию ректификационной подготовки сырья изомеризации, откуда дистиллятом ректификационной колонны отводят балластный продукт, содержащийся в исходном сырье, полученное в качестве остатка ректификационной колонны подготовленное парафиновое сырье направляют для изомеризации в секцию химического превращения, после чего продукты изомеризации направляют в секцию ректификационного разделения продуктов изомеризации, состоящую из трех последовательно работающих ректификационных колонн: колонны дебутанизации, откуда дистиллятом отводят бутан, а остатком - изомеризат, подвергающийся дальнейшему разделению, колонны деизопентанизации, с верха которой отводят полученный в ходе химического превращения изопентан в качестве дистиллята, вторым боковым погоном колонны деизопентанизации отводят пентановый рецикл, направляемый в реактор, остатком выводят смесь изогексана и нормального гексана, и колонны деизогексанизации, в качестве сырья которой подают смесь изогексана и нормального гексана, дистиллятом колонны деизогексанизации выводят изогексановую фракцию, боковым погоном - гексановый рецикл, направляемый для повторного превращения в реактор изомеризации, а остатком - вышекипящие компоненты, отличающийся тем, что в качестве исходного сырья используют прямогонную бензиновую фракцию н.к.-(62-72)°C, секцию ректификационной подготовки сырья изомеризации реализуют в виде трех последовательно работающих ректификационных колонн: при этом в качестве балластного продукта с верха первой колонны отводят фракцию н.к.-(25-28)°C, содержащую бутан и более легкие компоненты, а получаемые с низа этой колонны парафиновые углеводороды направляют во вторую колонну, с верха которой в качестве второго балластного продукта отводят изопентаны, содержащиеся в исходном сырье, а остаток второй колонны направляют в третью колонну, где дистиллятом получают пентановую фракцию, а остатком - гексановую фракцию, направляемые раздельно в секцию химического превращения, содержащую два параллельно работающих реактора изомеризации, в первом из которых осуществляют изомеризацию пентановой фракции, а во втором - гексановой, продукты изомеризации двух реакторов объединяют в общий поток, поступающий в секцию ректификационного разделения продуктов изомеризации, дополненную четвертой ректификационной колонной, сырьем которой является изогексановая фракция, отводимая с верха колонны деизогексанизации, дистиллятом - высокооктановая смесь 2,2-диметилбутана и 2,3-диметилбутана и остатком - метилпентаны, изопентановую фракцию, отводимую дистиллятом второй колонны секции ректификационной подготовки сырья изомеризации, смешивают с полученным в ходе химического превращения изопентаном, отводимым с верха колонны деизопентанизации секции ректификационного разделения продуктов изомеризации в качестве дистиллята или первым боковым погоном, пентановый рецикл из колонны деизопентанизации смешивают с пентановой фракцией, направляемой в реактор изомеризации пентановой фракции, а гесановый рецикл из колонны деизогексанизации смешивают с гексановой фракцией, направляемой в реактор изомеризации гексановой фракции.

2. Способ по п. 1, отличающийся тем, что в качестве исходного сырья используют бензиновую фракцию н.к.-(62-72)°C вторичных процессов.

3. Способ по п. 2, отличающийся тем, что в качестве исходного сырья используют смесь бензиновых фракций н.к.-(62-72)°C прямогонных и вторичных процессов.

4. Способ по п. 3, отличающийся тем, что в качестве исходного сырья используют смесь бензиновых фракций н.к.-(62-72)°C, сформированную из узких фракций прямогонных и вторичных процессов.

5. Способ по пп. 1-4, отличающийся тем, что при использовании в качестве исходного сырья бензиновой фракции 40-(62-72)°C из секции ректификационной подготовки сырья выводят первую ректификационную колонну.

6. Способ по п. 1, отличающийся тем, что во всех ректификационных колоннах применяют перекрестноточные насадочные контактные устройства системы «ПЕТОН».

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОПЕНТАН-ПЕНТАН-ГЕКСАНОВОЙ ФРАКЦИИ | 2012 |

|

RU2478601C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2364582C2 |

| US 5022634 A, 08.10.1991 | |||

| СПОСОБ МОДЕЛИРОВАНИЯ ЛИНИИ СВЯЗИ С РАСПРЕДЕЛЕННЫМИ ПАРАМЕТРАМИ | 2015 |

|

RU2583740C1 |

Авторы

Даты

2019-02-20—Публикация

2018-09-10—Подача