Изобретение относится к области станкостроения, а именно, к устройствам лазерной микрообработки поверхности оптических компонентов, в частности, к делительным машинам, и может быть использовано при формировании штриховых структур на вогнутых поверхностях (сферических, асферических, в том числе тороидальных, и цилиндрических) с большой стрелкой прогиба (более 10 мм), например, дифракционных решеток, необходимых для создания, в частности, компактной светосильной спектральной аппаратуры (монохроматоров-осветителей, гиперспектрометров), мастер-матриц дифракционных оптических элементов, применяемых для изготовления пленочных концентраторов солнечной энергии и решеток-поляризаторов, оптических систем преобразователей солнечной энергии.

Известна круговая лазерная записывающая система (КЛЗС) для формирования дифракционных решеток на неплоских поверхностях, содержащая станину, каретку радиального перемещения, приводное устройство для перемещения каретки, рабочий стол, блок управления, датчик автофокусировки, при этом плоскость фокусировки красного лазера датчика автофокусировки совпадает с плоскостью фокусировки записывающего ультрафиолетового лазера и зеленого дополнительного лазера [Интерэкспо ГЕО-Сибирь-2015. XI Междунар. науч. конгр., 13-25 апреля 2015 г., Новосибирск: Междунар. науч. конф. «СибОптика-2015»: сб. материалов в 3 т. Т. 2. - Новосибирск: СГУГиТ, 2015, с. 65, рис. 1; с. 67, рис. 2].

Основными недостатками аналога являются конструктивно-технологические ограничения по величине стрелки прогиба (не более 1,25 мм) изготавливаемых штриховых структур на неплоских поверхностях, а также сложность схемы оптического канала, имеющего записывающий диодный ультрафиолетовый лазер, дополнительный зеленый лазер, используемый для записи котировочных элементов, и красный лазер датчика автофокусировки.

Прототипом является делительная машина маятникового типа для формирования штриховых структур на неплоских рабочих поверхностях, содержащая станину с расположенными на ней делительной кареткой с приводом ее перемещения, датчиком поворота и столиком, и резцовой кареткой, выполненной в виде маятника, с приводом ее перемещения, выполненным с возможностью обеспечения угловых автоколебаний резцовой каретки относительно ее оси, которая закреплена на опорах вращения, расположенных на станине, при этом делительная каретка со столиком установлена на опорах вращения с возможностью поворота относительно оси, расположенной вдоль ее опор вращения, в плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки, причем геометрическая ось поворота делительной каретки пересекается с геометрической осью, относительно которой резцовая каретка совершает угловые автоколебания, устройство для формирования штриха, выполненное в виде лазерной головки и расположенное на резцовой каретке, и блок управления указанными приводами и устройством для формирования штриха, при этом устройство для формирования штриха установлено на конце резцовой каретки выше оси ее угловых автоколебаний, а столик - на конце делительной каретки выше оси ее поворота, причем на столике делительной каретки закреплена подложка изготавливаемой штриховой структуры [Патент на полезную модель RU 185038 U1, МПК B23Q 16/02, G02B 5/18, опубликован 19.11.2018 г.].

Основным недостатком прототипа являются ограниченные функциональные возможности, так как данная делительная машина не обеспечивает формирование штриховых структур с постоянным или переменным шагом и с прямолинейными или криволинейными штрихами на вогнутых поверхностях (сферических, асферических, в том числе тороидальных, и цилиндрических) с большой стрелкой прогиба из-за того, что устройство для формирования штриха установлено на конце резцовой каретки выше оси ее угловых автоколебаний, а столик - на конце делительной каретки выше оси ее поворота, причем столик не имеет возможности осуществлять линейное перемещение относительно делительной каретки в плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки.

Техническим результатом изобретения является расширение функциональных возможностей делительной машины маятникового типа, а именно, обеспечение возможности формирования штриховых структур с постоянным или переменным шагом и с прямолинейными или криволинейными штрихами на вогнутых поверхностях (сферических, асферических, в том числе тороидальных, и цилиндрических) с большой стрелкой прогиба.

Технический результат достигается за счет того, что в делительной машине маятникового типа для формирования штриховых структур на вогнутых поверхностях, содержащей станину с расположенными на ней делительной кареткой с приводом ее перемещения и датчиком поворота, и резцовой кареткой, выполненной в виде маятника, с приводом ее перемещения, выполненным с возможностью обеспечения угловых автоколебаний резцовой каретки относительно ее оси, которая закреплена на опорах вращения, расположенных на станине, при этом делительная каретка установлена на опорах вращения с возможностью поворота относительно оси, расположенной вдоль ее опор вращения, в плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки, причем геометрическая ось поворота делительной каретки пересекается с геометрической осью, относительно которой резцовая каретка совершает угловые автоколебания, устройство для формирования штриха, выполненное в виде лазерной головки и расположенное на резцовой каретке, и блок управления указанными приводами и устройством для формирования штриха, согласно настоящему изобретению, делительная каретка дополнительно содержит делительный механизм, выполненный с возможностью линейного перемещения при помощи его привода в плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки, и снабженный датчиком положения и фиксирующим устройством, при этом делительная каретка снабжена поворотно-фиксирующим механизмом, устройство для формирования штриха установлено на конце резцовой каретки ниже оси ее угловых автоколебаний, делительный механизм установлен на конце делительной каретки ниже оси ее поворота, причем блок управления дополнительно соединен с поворотно-фиксирующим механизмом делительной каретки, приводом линейного перемещения, датчиком положения и фиксирующим устройством делительного механизма.

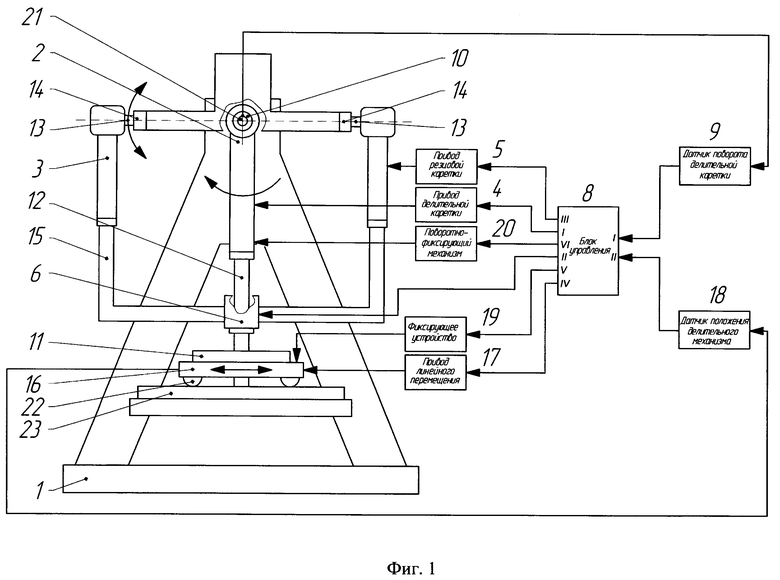

Сущность изобретения поясняется чертежами (Фиг. 1 - Фиг. 9).

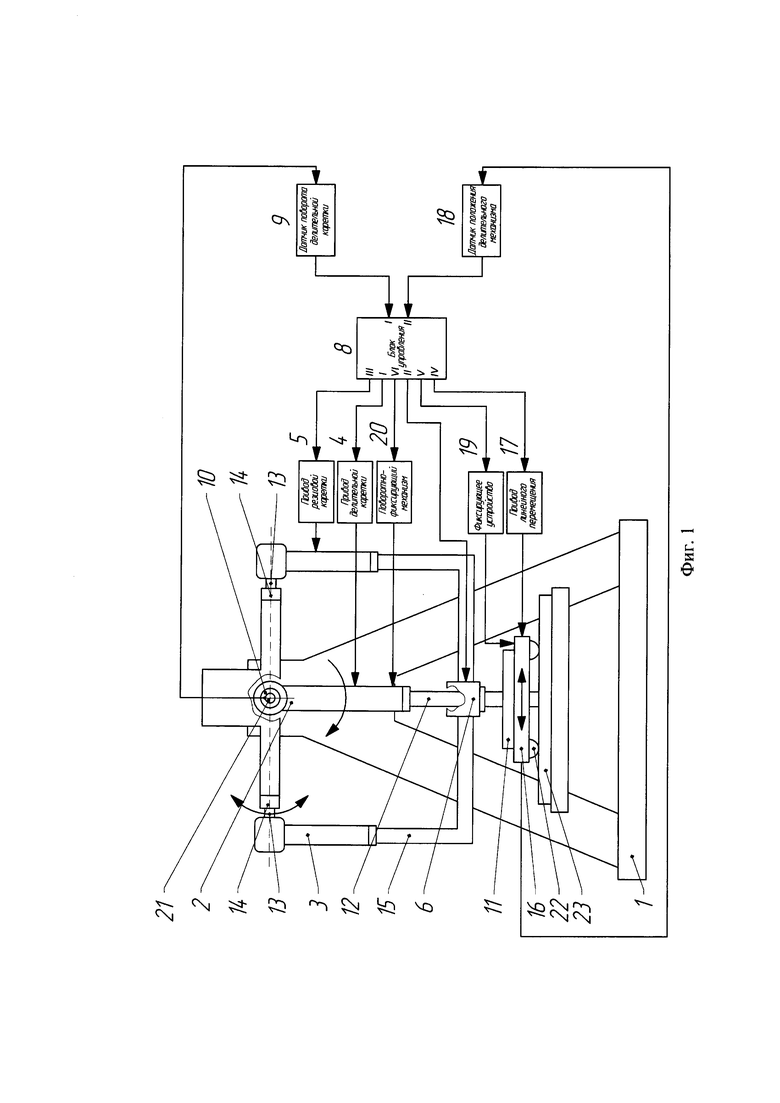

На фиг. 1 изображена функциональная схема предлагаемой делительной машины.

Фиг. 2 - Фиг. 9 иллюстрируют работу делительной машины при формировании штриховых структур с постоянным или переменным шагом и с прямолинейными или криволинейными штрихами на вогнутых (цилиндрической, сферической, асферической, в том числе тороидальной) поверхностях.

Делительная машина маятникового типа для формирования штриховых структур на вогнутых поверхностях (см. фиг. 1) содержит станину 1 с расположенными на ней делительной кареткой 2 и резцовой кареткой 3 с приводами 4 и 5 их перемещения, устройство 6 для формирования штриха, выполненное в виде лазерной головки, блок 8 управления приводами 4, 5 и устройством 6, датчик 9 поворота делительной каретки 2, представляющий собой прецизионный энкодер, встроенный в состав поворотной платформы модели М-062. В устройстве 6 для формирования штриха используется миниатюрный диодный лазер серии Lambda Mini Fiber с рабочей длиной волны 405 нм и выходной мощностью 100 мВт. Вход датчика 9 сопряжен с осью 21 поворота делительной каретки 2, а выход подключен к первому входу блока 8 управления, первый выход которого подключен к входу привода 4, сопряженного с делительной кареткой 2. Второй выход блока 8 управления подключен к входу устройства 6 для формирования штриха, а третий выход - к входу привода 5, выход которого сопряжен с резцовой кареткой 3.

Делительная каретка 2 установлена на опорах вращения 10 с возможностью поворота относительно оси 21, расположенной вдоль опор вращения 10.

На резцовой каретке 3, выполненной в виде маятника, установлено устройство 6 для формирования штриха.

Привод 5 перемещения резцовой каретки 3 предназначен для обеспечения поперечного движения устройства 6 для формирования штриха в виде незатухающих угловых колебаний, что достигается в режиме угловых автоколебаний резцовой каретки 3.

Привод 5 выполнен с возможностью обеспечения угловых автоколебаний резцовой каретки 3 относительно ее оси 13, которая закреплена на опорах вращения 14, расположенных на станине 1. Опоры вращения 14 с осью 13 обеспечивают большую амплитуду угловых автоколебаний резцовой каретки 3 (в пределах ±20°). В плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки 3, осуществляется поворот делительной каретки 2, причем геометрическая ось ее поворота пересекается с геометрической осью, относительно которой резцовая каретка 3 совершает угловые автоколебания.

Резцовая каретка 3 выполнена в виде вертикально расположенной рамы и может быть снабжена телескопическим механизмом 15 для подстройки своих геометрических размеров по высоте в условиях конкретных размеров подложки 11 изготавливаемой штриховой структуры. Резцовая каретка 3 обладает динамическими свойствами маятника с центром масс, расположенным ниже геометрической оси угловых автоколебаний резцовой каретки 3. Резцовая каретка 3 вместе с устройством 6 для формирования штриха совершает воспроизводимые быстрые, по отношению к повороту делительной каретки 2, угловые автоколебания с большой амплитудой в плоскости поворота. Причем траектория движения устройства 6 для формирования штриха в своем прямом и обратном рабочем ходе практически равна радиусу кривизны вогнутой поверхности подложки 11.

Отличием предлагаемой делительной машины является то, что делительная каретка 2 дополнительно содержит делительный механизм 16, выполненный с возможностью линейного перемещения при помощи его привода 17, и снабженный датчиком 18 положения и фиксирующим устройством 19. Подложка 11 жестко установлена на делительном механизме 16. Делительная каретка 2 снабжена поворотно-фиксирующим механизмом 20. Устройство 6 для формирования штриха установлено на конце резцовой каретки 3 ниже оси 13 ее угловых автоколебаний. Делительный механизм 16 установлен на конце делительной каретки 2 ниже оси 21 ее поворота. Блок 8 управления дополнительно соединен с поворотно-фиксирующим механизмом 20 делительной каретки 2, приводом 17 линейного перемещения, датчиком 18 положения и фиксирующим устройством 19 делительного механизма 16.

Делительная каретка 2 может быть снабжена телескопическим механизмом 12 для подстройки расположения подложки 11 изготавливаемой штриховой структуры относительно устройства 6 для формирования штриха во время осуществления юстировочной операции, проводимой до формирования штриховой структуры.

Привод 4 выполнен с возможностью электронного управления процессом поворота делительной каретки 2 и построен на основе использования прецизионной поворотной платформы модели М-062, включающей в свой состав двигатель постоянного тока мощностью 3 Вт и безлюфтовую червячную передачу (на фиг. 1 не показаны). Вход датчика 18 сопряжен с делительным механизмом 16, а выход подключен ко второму входу блока 8 управления. Четвертый выход блока 8 управления подключен к входу привода 17, сопряженного с делительным механизмом 16. Пятый выход блока 8 управления подключен к входу фиксирующего устройства 19, сопряженного с делительным механизмом 16. Шестой выход блока 8 управления подключен к входу поворотно-фиксирующего механизма 20, сопряженного с делительной кареткой 2.

Делительный механизм 16 установлен на делительной каретке 2 с возможностью линейного перемещения на опорах 22 по направляющим 23 в плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки 3.

Привод 17 линейного перемещения делительного механизма 16 построен на основе использования высокоточного устройства линейного перемещения модели V-551.

Датчик 18 положения представляет собой прецизионный энкодер (датчик линейного перемещения), встроенный в состав высокоточного устройства линейного перемещения модели V-551.

Поворотно-фиксирующий механизм 20 делительной каретки 2, а также привод 17 линейного перемещения, датчик 18 положения и фиксирующее устройство 19 делительного механизма 16 выполнены с возможностью электронного управления процессом их работы от блока 8 управления.

Перед началом работы делительной машины предварительно рассчитывают амплитуду и частоту угловых автоколебаний резцовой каретки 3 исходя из требуемых размеров изготавливаемой на вогнутой поверхности подложки 11 штриховой структуры, геометрических размеров и динамических свойств резцовой каретки 3.

Делительная машина работает следующим образом.

Методом прямой лазерной записи (фотолитографии) дифракционный оптический элемент получают непосредственно в материале подложки 11 - в стекле, в том числе LDW-стекле (Laser Direct Write), кварце, оптической керамике, карбиде кремния или в металле - в два этапа, при этом на первом этапе формируют маску-транспарант в тонком слое фоторезиста, хрома или халькогенида непосредственно на вогнутой поверхности подложки 11 сфокусированным лазерным лучом 7 с использованием делительной машины, а на втором этапе формируют штрихи путем химического или ионного травления сквозь маску-транспарант.

Дифракционный оптический элемент в качестве мастер-матрицы используется для последующего изготовления методом горячего тиснения или полимерной репликации дифракционных решеток-реплик, пленочных концентраторов солнечной энергии и решеток-поляризаторов.

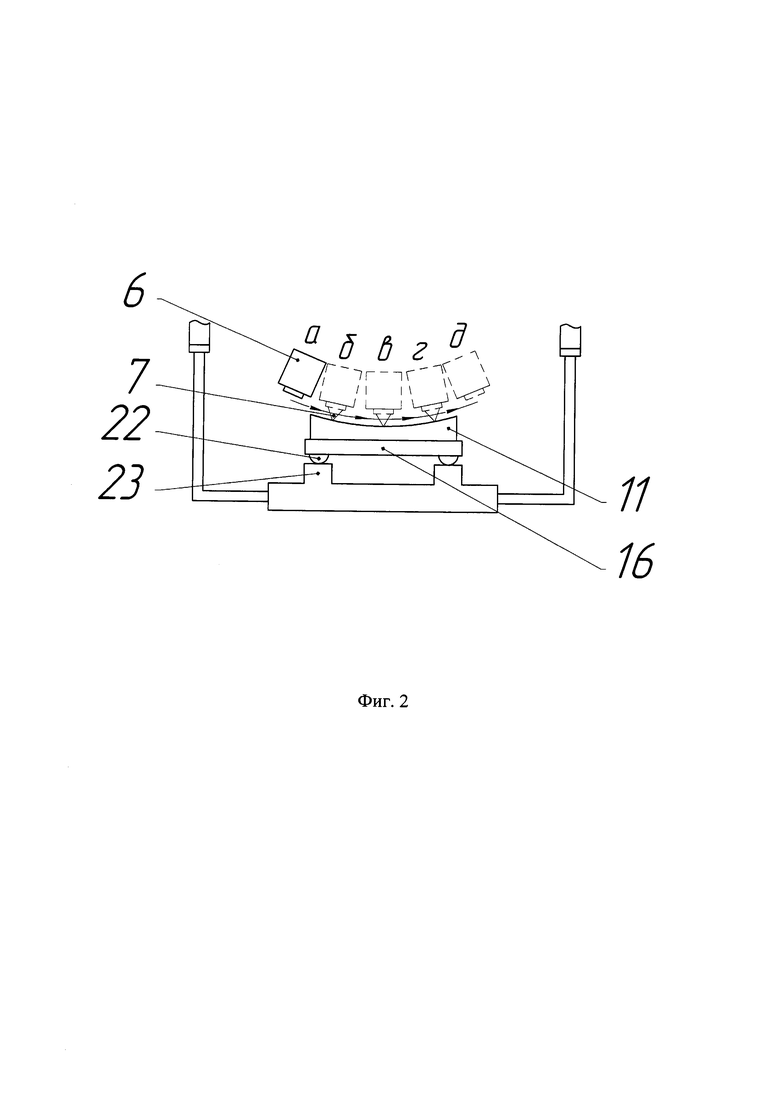

Рассмотрим работу предлагаемой делительной машины в случае формирования штриховых структур с постоянным или переменным шагом и с прямолинейными или криволинейными штрихами на вогнутых цилиндрических поверхностях (см. Фиг. 2 - Фиг. 5).

Для этого случая в исходном нерабочем положении узлов и механизмов делительной машины (см. фиг. 1) делительная каретка 2, делительный механизм 16, резцовая каретка 3, устройство 6 для формирования штриха находятся в статическом состоянии и расположены в вертикальной плоскости, при этом лазерный луч, привод 4 и датчик 9 поворота делительной каретки 2, а также фиксирующее устройство 19 делительного механизма 16 выключены.

Предварительно, до операции формирования штрихов мастер-матрицы дифракционного оптического элемента, осуществляют технологические операции по юстировке подложки 11 и настройке устройства 6 для формирования штриха.

В результате юстировки подложки 11 обеспечивается ее движение по заданной траектории.

В результате настройки устройства 6 для формирования штриха устанавливаются требуемая величина выходной оптической мощности сфокусированного лазерного луча 7, величина диаметра наименьшего кружка рассеяния сфокусированного лазерного луча 7 и требуемое расположение оптической оси сфокусированного лазерного луча 7 по нормали к вогнутой цилиндрической поверхности подложки 11.

При включении делительной машины блок 8 управления включает поворотно-фиксирующий механизм 20 делительной каретки 2 для обеспечения неподвижного углового положения делительной каретки 2 в течение всего периода формирования штриховой структуры, а с помощью привода 5 перемещения резцовой каретки выводит резцовую каретку 3, выполненную в виде маятника на опорах 14 вращения, в режим угловых автоколебаний.

При этом блок 8 управления выключает привод 4 перемещения делительной каретки 2, датчик 9 поворота делительной каретки 2 и фиксирующее устройство 19 делительного механизма 16 в течение всего периода формирования штриховой структуры.

Делительная машина готова к операции формирования прямолинейных или криволинейных штрихов на вогнутых цилиндрических поверхностях, например, штрихов мастер-матрицы дифракционного оптического элемента.

Цикл формирования прямолинейных штрихов мастер-матрицы дифракционного оптического элемента рассмотрим на примере формирования штриховой структуры в меридиональном сечении световой зоны, расположенной между точками б и г фокусировки лазерного луча на вогнутой цилиндрической поверхности подложки 11 (см. фиг. 2 и фиг. 3, на которых резцовая каретка 3 не показана).

Блок 8, подавая управляющие сигналы, синхронизирует работу трех основных систем - привода 17 линейного перемещения делительного механизма 16, привода 5 перемещения резцовой каретки 3 и устройства 6 для формирования штриха, выполненного в виде лазерной головки.

На устройство 6 для формирования штриха подан управляющий сигнал, в результате чего лазерный луч выключен, а устройство 6 для формирования штриха находится в крайнем левом положении а вне указанной световой зоны вогнутой цилиндрической поверхности подложки 11, при этом делительный механизм 16 расположен неподвижно.

Далее резцовая каретка 3 перемещает устройство 6 для формирования штриха в положение б, совпадающее с началом световой зоны вогнутой цилиндрической поверхности подложки 11. С блока 8 на устройство 6 для формирования штриха поступает управляющий сигнал, в результате чего сфокусированный лазерный луч 7 начинает формировать штрих последовательно и непрерывно от положения б, проходя положение в, до положения г включительно, совпадающего с окончанием световой зоны вогнутой цилиндрической поверхности подложки 11. Затем, в положении г, с блока 8 на устройство 6 для формирования штриха поступает управляющий сигнал, в результате чего лазерный луч выключается. В момент достижения резцовой кареткой 3 с устройством 6 для формирования штриха положения г на привод 17 линейного перемещения делительного механизма 16 подается управляющий сигнал, в результате чего делительный механизм 16 с подложкой 11 начинает совершать линейное перемещение на расстояние, равное текущему периоду штрихов. При этом величина линейного перемещения делительного механизма 16 контролируется датчиком 18.

Далее резцовая каретка 3 перемещает устройство 6 для формирования штриха в крайнее правое положение д вне указанной световой зоны вогнутой цилиндрической поверхности подложки 11.

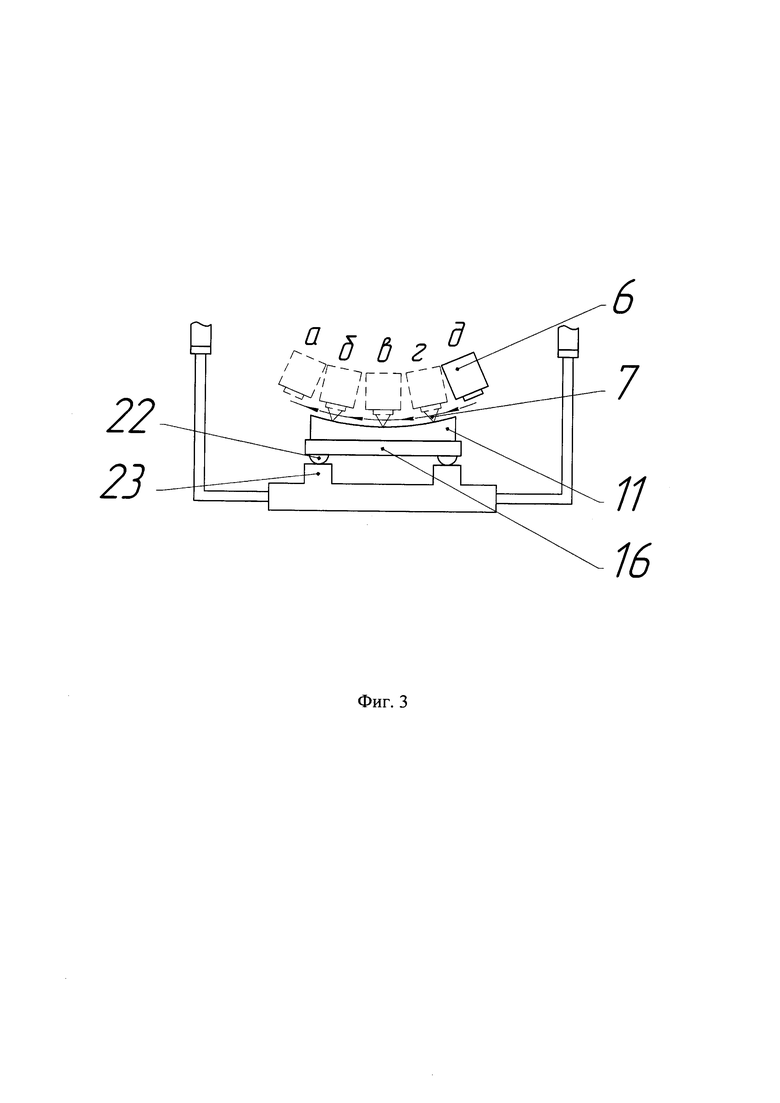

Достигнув крайнего правого положения д, устройство 6 для формирования штриха останавливается. Таким образом, устройство 6 для формирования штриха, пройдя траекторию своего движения от положения а до положения д, завершило прямой рабочий ход. Достигнув крайнего правого положения д, устройство 6 для формирования штриха начинает перемещаться в противоположном направлении - от положения д к положению а, совершая обратный рабочий ход (см. фиг. 3, на которой резцовая каретка 3 не показана).

В момент достижения резцовой кареткой 3 с устройством 6 для формирования штриха положения г делительный механизм 16 с подложкой 11 переместился на заданный линейный шаг, равный текущему периоду штрихов, и остановился. В положении г, совпадающем с началом световой зоны вогнутой цилиндрической поверхности подложки 11 в обратном рабочем ходе, на устройство 6 для формирования штриха поступает управляющий сигнал от блока 8 управления, в результате чего сфокусированный лазерный луч 7 начинает формировать штрих последовательно и непрерывно от положения г, проходя положение в, до положения б. В этом случае положение б совпадает с окончанием световой зоны вогнутой цилиндрической поверхности подложки 11 в обратном рабочем ходе. Затем, в положении б, на устройство 6 для формирования штриха подается управляющий сигнал, в результате чего лазерный луч выключается. В момент достижения резцовой кареткой 3 с устройством 6 для формирования штриха положения б на привод 17 линейного перемещения делительного механизма 16 подается управляющий сигнал, в результате чего делительный механизм 16 с подложкой 11 начинает совершать линейное перемещение на расстояние, равное текущему периоду штрихов. При этом величина линейного перемещения делительного механизма 16 контролируется датчиком 18.

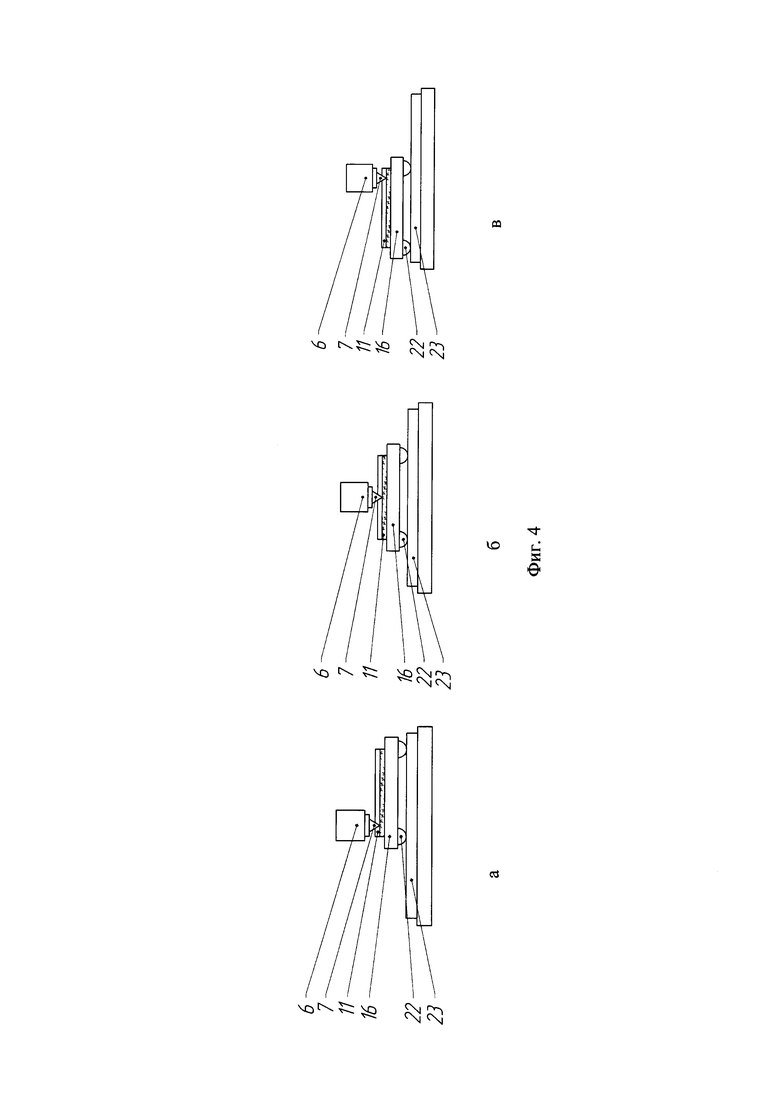

Далее резцовая каретка 3 перемещает устройство 6 формирования штриха в крайнее левое положение а вне указанной световой зоны вогнутой цилиндрической поверхности подложки 11. Достигнув крайнего левого положения а, устройство 6 для формирования штриха останавливается. Таким образом, устройство 6 для формирования штриха, пройдя траекторию своего движения от положения д до положения а, завершило обратный рабочий ход. Далее описанный выше цикл перемещения устройства 6 для формирования штриха - от положения а до положения д в прямом рабочем ходе (см. фиг. 2) и от положения д до положения а в обратном рабочем ходе (см. фиг. 3) - при работе предложенной делительной машины повторяется. Процесс формирования всех штрихов выполняется аналогично процессу, описанному выше, при этом делительный механизм 16 с подложкой 11 проходит последовательно траекторию (с соответствующими остановками на момент формирования каждого штриха) от своего начального положения (см. фиг. 4а) через свое среднее положение, соответствующее меридиональному сечению световой зоны вогнутой цилиндрической поверхности подложки 11 (см. фиг. 4б), до своего конечного положения (см. фиг. 4в).

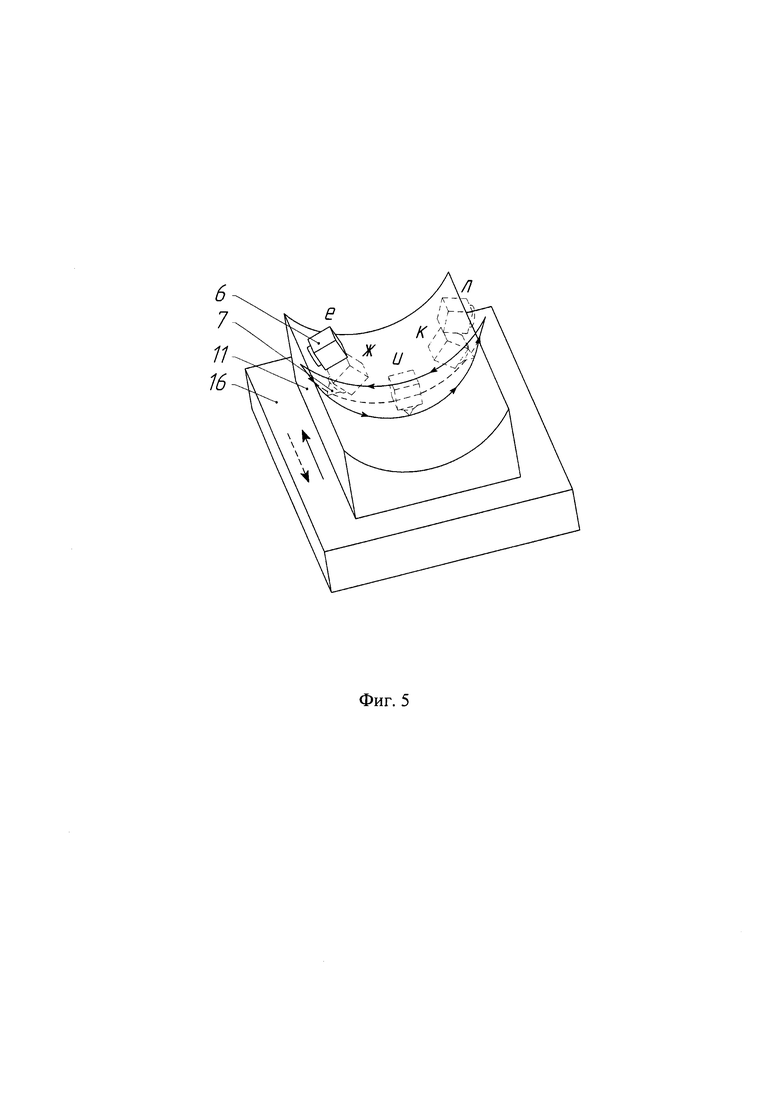

Цикл формирования криволинейных штрихов мастер-матрицы дифракционного оптического элемента рассмотрим на примере формирования штриховой структуры в меридиональном сечении световой зоны, расположенной между точками ж и к фокусировки лазерного луча на вогнутой цилиндрической поверхности подложки 11 (см. фиг. 5, на которой делительная каретка 2 и резцовая каретка 3 не показаны).

Блок 8, подавая управляющие сигналы, синхронизирует работу трех основных систем - привода 17 линейного перемещения делительного механизма 16, привода 5 перемещения резцовой каретки 3 и устройства 6 для формирования штриха.

С целью получения заданной криволинейности штриха привод 17 непрерывно перемещает делительный механизм 16 во время рабочего хода устройства 6 для формирования штриха (при перемещении устройства 6 от положения е до положения л), причем начальная и конечная координаты положения механизма 16 совпадают с базовой координатой положения механизма 16. От этой базовой координаты положения механизма 16 в холостом ходе устройства 6 для формирования штриха (при перемещении устройства 6 от положения л до положения е) привод 17 перемещает делительный механизм 16 на постоянный или переменный шаг изготавливаемой штриховой структуры.

На устройство 6 для формирования штриха подан управляющий сигнал, вследствие чего лазерный луч выключен, а устройство 6 для формирования штриха находится в нерабочем крайнем левом положении е вне указанной световой зоны вогнутой цилиндрической поверхности подложки 11, при этом делительный механизм 16 расположен неподвижно. Далее резцовая каретка 3 перемещает устройство 6 для формирования штриха в положение ж, совпадающее с началом световой зоны вогнутой цилиндрической поверхности подложки 11.

С блока 8 на устройство 6 для формирования штриха поступает управляющий сигнал, в результате чего сфокусированный лазерный луч 7 начинает формировать штрих последовательно и непрерывно от положения ж, проходя положение и, до положения к включительно, совпадающего с окончанием световой зоны вогнутой цилиндрической поверхности подложки 11. Одновременно, с момента достижения устройством 6 для формирования штриха положения ж, с блока 8 на привод 17 подается управляющий сигнал, вследствие чего привод 17 непрерывно перемещает механизм 16 от его базовой координаты положения, обеспечивая формирование траектории криволинейного штриха в пределах световой зоны от положения ж до положения к.

При этом величина и знак линейного перемещения делительного механизма 16 контролируются датчиком 18. В момент достижения устройством 6 для формирования штриха положения к делительный механизм 16 возвращается в свою базовую координату положения и останавливается.

Затем, в положении к, с блока 8 на устройство 6 для формирования штриха поступает управляющий сигнал, в результате чего лазерный луч выключается. Далее резцовая каретка 3 перемещает устройство 6 для формирования штриха в крайнее правое положение л вне указанной световой зоны вогнутой цилиндрической поверхности подложки 11. Достигнув крайнего правого положения л, резцовая каретка 3 с устройством 6 для формирования штриха останавливается.

Таким образом, устройство 6 для формирования штриха, пройдя траекторию своего движения от положения е до положения л, завершило рабочий ход.

Достигнув крайнего правого положения л, устройство 6 для формирования штриха начинает перемещаться в противоположном направлении - от положения л к положению е, совершая холостой ход.

За время выполнения устройством 6 для формирования штриха холостого хода, с блока 8 на привод 17 поступает управляющий сигнал, вследствие чего делительный механизм 16 с подложкой 11 совершает линейное перемещение на расстояние, равное текущему периоду штриховой структуры, что соответствует постоянному или переменному шагу изготавливаемой штриховой структуры. При этом величина линейного перемещения делительного механизма 16 контролируется датчиком 18.

В момент достижения устройством 6 для формирования штриха положения е делительный механизм 16 с подложкой 11 останавливается, переместившись на линейное расстояние, равное текущему периоду штриховой структуры.

Далее описанный выше цикл перемещения устройства 6 для формирования штриха - от положения е до положения л - при работе делительной машины повторяется (см. фиг. 5).

Процесс формирования всей штриховой структуры мастер-матрицы дифракционного оптического элемента с криволинейными штрихами выполняется аналогично процессу, описанному выше, при этом делительный механизм 16 с подложкой 11 проходит последовательно траекторию (с соответствующими остановками на момент формирования каждого штриха) от своего начального положения (см. фиг. 4а) через свое среднее положение, соответствующее меридиональному сечению световой зоны вогнутой цилиндрической поверхности подложки 11 (см. фиг. 4б), до своего конечного положения (см. фиг. 4в).

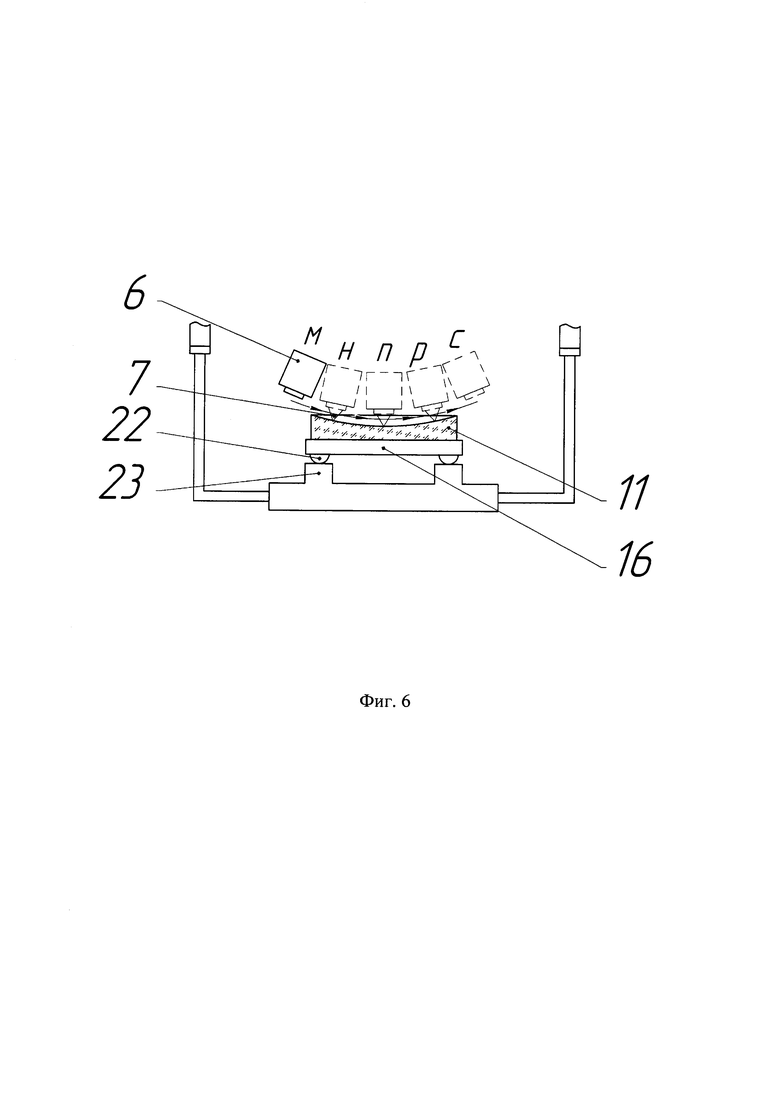

Рассмотрим работу предлагаемой делительной машины в случае формирования штриховых структур с постоянным или переменным шагом и с прямолинейными штрихами на вогнутых (сферических, асферических, в том числе тороидальных) поверхностях (см. фиг. 6-фиг. 8).

Для этого случая в исходном нерабочем положении узлов и механизмов делительной машины (см. фиг. 1) делительная каретка 2, делительный механизм 16, резцовая каретка 3, устройство 6 для формирования штриха находятся в статическом состоянии и расположены в вертикальной плоскости, при этом лазерный луч, поворотно-фиксирующий механизм 20 делительной каретки 2, привод 17 и датчик 18 положения делительного механизма 16 выключены.

Предварительно, до операции формирования штрихов мастер-матрицы дифракционного оптического элемента, осуществляют технологические операции по юстировке подложки 11 и настройке устройства 6 для формирования штриха.

В результате юстировки подложки 11 обеспечивается ее движение по заданной траектории.

В результате настройки устройства 6 для формирования штриха устанавливаются требуемая величина выходной оптической мощности сфокусированного лазерного луча 7, величина диаметра наименьшего кружка рассеяния сфокусированного лазерного луча 7 и требуемое расположение оптической оси сфокусированного лазерного луча 7 по нормали к вогнутой поверхности подложки 11.

При включении делительной машины блок 8 управления включает фиксирующее устройство 19 делительного механизма 16 для обеспечения неподвижного линейного положения делительного механизма 16 относительно делительной каретки 2 в течение всего периода формирования штриховой структуры, а с помощью привода 5 перемещения резцовой каретки 3 выводит резцовую каретку 3, выполненную в виде маятника на опорах 14 вращения, в режим угловых автоколебаний.

При этом блок 8 управления выключает привод 17 линейного перемещения делительного механизма 16, датчик 18 положения делительного механизма 16 и поворотно-фиксирующий механизм 20 делительной каретки 2 в течение всего периода формирования штриховой структуры.

Делительная машина готова к операции формирования прямолинейных штрихов на вогнутых (сферических, асферических, в том числе тороидальных) поверхностях, например, штрихов мастер-матрицы дифракционного оптического элемента.

Цикл формирования прямолинейных штрихов мастер-матрицы дифракционного оптического элемента рассмотрим на примере формирования штриховой структуры в меридиональном сечении световой зоны, расположенной между точками н и р фокусировки лазерного луча на вогнутой поверхности подложки 11 (см. фиг. 6 и фиг. 7, на которых резцовая каретка 3 не показана).

Блок 8, подавая управляющие сигналы, синхронизирует работу трех основных систем - привода 4 перемещения делительной каретки 2, привода 5 перемещения резцовой каретки 3 и устройства 6 для формирования штриха.

На устройство 6 для формирования штриха подан управляющий сигнал, в результате чего лазерный луч выключен, а устройство 6 для формирования штриха находится в крайнем левом положении м вне указанной световой зоны вогнутой поверхности подложки 11, при этом делительная каретка 2 расположена неподвижно.

Далее резцовая каретка 3 перемещает устройство 6 для формирования штриха в положение н, совпадающее с началом световой зоны вогнутой поверхности подложки 11.

С блока 8 на устройство 6 поступает управляющий сигнал, в результате чего сфокусированный лазерный луч 7 начинает формировать штрих последовательно и непрерывно от положения н, проходя положение п, до положения р включительно, совпадающего с окончанием световой зоны вогнутой поверхности подложки 11.

Затем, в положении р, с блока 8 на устройство 6 поступает управляющий сигнал, в результате чего лазерный луч выключается. В момент достижения резцовой кареткой 3 с устройством 6 для формирования штриха положения р на привод 4 перемещения делительной каретки 2 подается управляющий сигнал, в результате чего делительная каретка 2 с подложкой 11 начинает совершать поворот на расстояние, равное текущему периоду штриховой структуры в угловой мере. При этом величина поворота делительной каретки 2 контролируется датчиком 9. Далее резцовая каретка 3 перемещает устройство 6 для формирования штриха в крайнее правое положение с вне указанной световой зоны вогнутой поверхности подложки 11.

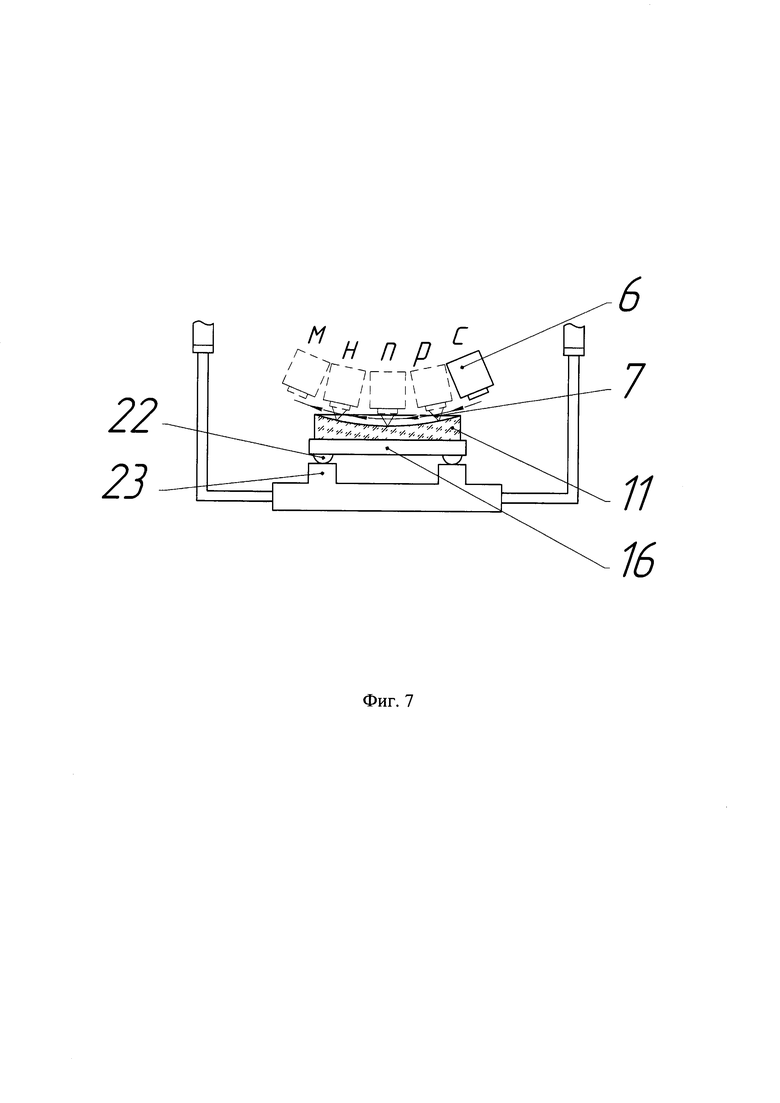

Достигнув крайнего правого положения с, устройство 6 для формирования штриха останавливается. Таким образом, устройство 6 для формирования штриха пройдя траекторию своего движения от положения м до положения с, завершило прямой рабочий ход. Достигнув крайнего правого положения с, устройство 6 для формирования штриха начинает перемещаться в противоположном направлении - от положения с к положению м, совершая обратный рабочий ход (см. фиг. 7, на которой резцовая каретка 3 не показана).

В момент достижения резцовой кареткой 3 с устройством 6 для формирования штриха положения р делительная каретка 2 с подложкой 11 переместилась на заданный угловой шаг, равный текущему периоду изготавливаемой штриховой структуры в угловой мере, и остановилась.

В положении р, совпадающем с началом световой зоны вогнутой поверхности подложки И в обратном рабочем ходе, на устройство 6 для формирования штриха поступает управляющий сигнал от блока 8 управления, в результате чего сфокусированный лазерный луч 7 начинает формировать штрих последовательно и непрерывно от положения р, проходя положение п, до положения н.

В этом случае положение н совпадает с окончанием световой зоны вогнутой поверхности подложки 11 в обратном рабочем ходе. Затем, в положении и, на устройство 6 для формирования штриха подается управляющий сигнал, в результате чего лазерный луч выключается. В момент достижения резцовой кареткой 3 с устройством 6 для формирования штриха положения н на привод 4 перемещения делительной каретки 2 подается управляющий сигнал, в результате чего делительная каретка 2 с подложкой 11 начинает совершать поворот на расстояние, равное текущему периоду штриховой структуры в угловой мере.

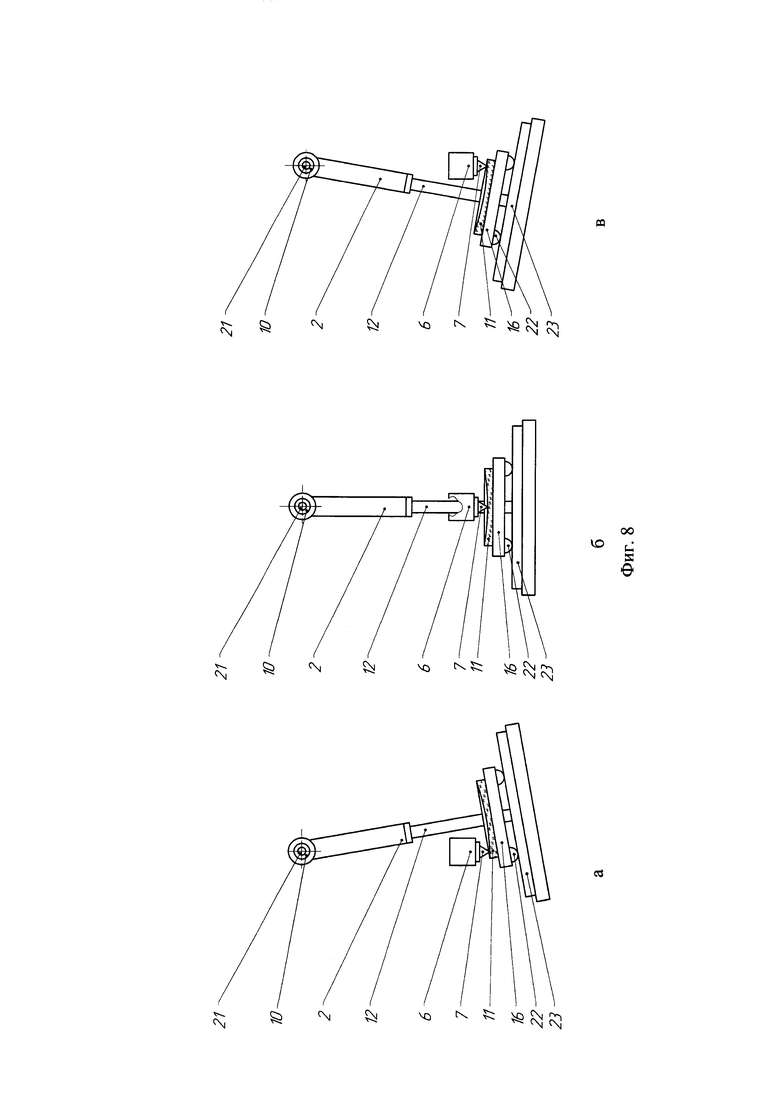

При этом величина поворота делительной каретки 2 контролируется датчиком 9. Затем резцовая каретка 3 перемещает устройство 6 для формирования штриха в крайнее левое положение м вне указанной световой зоны вогнутой поверхности подложки 11. Достигнув крайнего левого положения м, устройство 6 останавливается. Таким образом, устройство 6 для формирования штриха, пройдя траекторию своего движения от положения с до положения м, завершило свой обратный рабочий ход. Далее описанный выше цикл перемещения устройства 6 для формирования штриха - от положения м до положения с в прямом рабочем ходе (см. фиг. 6) и от положения с до положения м в обратном рабочем ходе (см. фиг. 7) - при работе предлагаемой делительной машины повторяется. Процесс формирования всей штриховой структуры выполняется аналогично процессу, описанному выше, при этом делительная каретка 2 проходит последовательно траекторию (с соответствующими остановками на момент формирования каждого штриха) от своего начального положения (см. фиг. 8а) через свое среднее положение, соответствующее меридиональному сечению световой зоны вогнутой поверхности подложки 11 (см. фиг. 8б), до своего конечного положения (см. фиг. 8в).

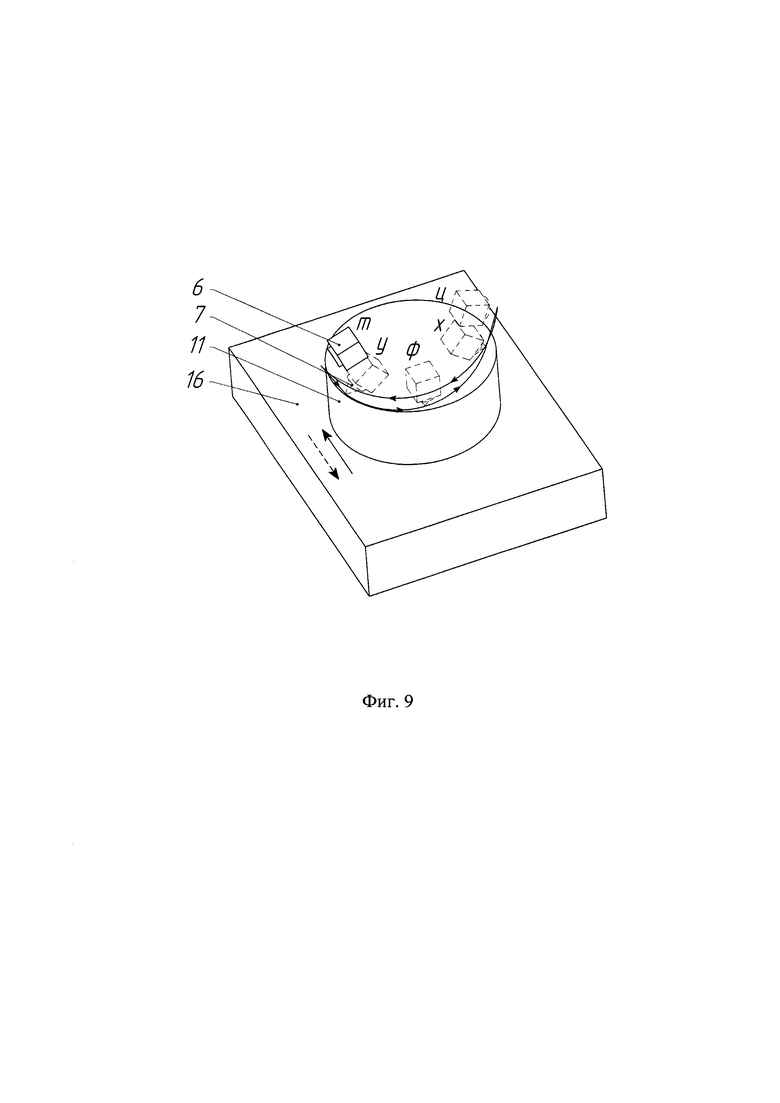

Рассмотрим работу предлагаемой делительной машины в случае формирования штриховых структур с постоянным или переменным шагом и с криволинейными штрихами на вогнутых (сферических, асферических, в том числе тороидальных) поверхностях (см. фиг. 8 и фиг. 9).

Для этого случая в исходном нерабочем положении узлов и механизмов делительной машины (см. фиг. 1) делительная каретка 2, делительный механизм 16, резцовая каретка 3, устройство 6 для формирования штриха находятся в статическом состоянии и расположены в вертикальной плоскости, при этом лазерный луч, поворотно-фиксирующий механизм 20 делительной каретки 2 и фиксирующее устройство 19 делительного механизма 16 выключены.

Предварительно, до операции формирования штрихов мастер-матрицы дифракционного оптического элемента, осуществляют технологические операции по юстировке подложки 11 и настройке устройства 6 для формирования штриха.

В результате юстировки подложки 11 обеспечивается ее движение по заданной траектории.

В результате настройки устройства 6 для формирования штриха устанавливаются требуемая величина выходной оптической мощности сфокусированного лазерного луча 7, величина диаметра наименьшего кружка рассеяния сфокусированного лазерного луча 7 и требуемое расположение оптической оси сфокусированного лазерного луча 7 по нормали к вогнутой поверхности подложки 11.

При включении делительной машины блок 8 управления с помощью привода 5 перемещения резцовой каретки 3 выводит резцовую каретку 3, выполненную в виде маятника на опорах вращения 14, в режим угловых автоколебаний. При этом блок 8 управления выключает фиксирующее устройство 19 делительного механизма 16 и поворотно-фиксирующий механизм 20 делительной каретки 2 в течение всего периода формирования штриховой структуры.

Делительная машина готова к операции формирования криволинейных штрихов на вогнутых (сферических, асферических, в том числе тороидальных) поверхностях мастер-матрицы дифракционного оптического элемента.

Цикл формирования криволинейных штрихов с постоянным или переменным шагом мастер-матрицы дифракционного оптического элемента рассмотрим на примере формирования штриховой структуры в меридиональном сечении световой зоны, расположенной между точками у и х фокусировки лазерного луча на вогнутой поверхности подложки 11 (см. фиг. 9, на которой резцовая каретка 3 не показана).

Блок 8, подавая управляющие сигналы, синхронизирует работу четырех основных систем - привода 4 перемещения делительной каретки 2, привода 17 перемещения делительного механизма 16, привода 5 перемещения резцовой каретки 3 и устройства 6 для формирования штриха.

С целью получения заданной криволинейности штриха привод 17 непрерывно перемещает делительный механизм 16 во время рабочего хода устройства 6 для формирования штриха (при перемещении устройства 6 от положения т до положения ц), причем начальная и конечная координаты положения механизма 16 совпадают с базовой координатой положения механизма 16, при этом привод 4 неподвижен.

В холостом ходе устройства 6 для формирования штриха привод 17 неподвижен (при перемещении устройства 6 от положения ц до положения т), при этом привод 4 перемещает делительную каретку 2 на заданный постоянный или переменный угловой шаг изготавливаемой штриховой структуры, равный текущему периоду штриховой структуры в угловой мере.

На устройство 6 для формирования штриха подан управляющий сигнал, вследствие чего лазерный луч выключен, а устройство 6 для формирования штриха находится в нерабочем крайнем левом положении т вне указанной световой зоны вогнутой поверхности подложки 11, при этом делительная каретка 2 и делительный механизм 16 расположены неподвижно относительно друг друга и устройства 6.

Далее резцовая каретка 3 перемещает устройство 6 для формирования штриха в положение у, совпадающее с началом световой зоны вогнутой поверхности подложки 11.

С блока 8 на устройство 6 для формирования штриха поступает управляющий сигнал, в результате чего сфокусированный лазерный луч 7 начинает формировать штрих последовательно и непрерывно от положения у, проходя положение ф, до положения х включительно, совпадающего с окончанием световой зоны вогнутой поверхности подложки 11. При этом делительная каретка 2 остается неподвижной в течение всего периода перемещения устройства 6 - от положения т до положения ц.

Одновременно, с момента достижения устройством 6 для формирования штриха положения у, с блока 8 на привод 17 подается управляющий сигнал, вследствие чего от базовой координаты положения делительного механизма 16 привод 17 непрерывно перемещает механизм 16, обеспечивая формирование траектории криволинейного штриха в пределах световой зоны от положения у до положения х. При этом величина и знак линейного перемещения делительного механизма 16 контролируются датчиком 18. В момент достижения устройством 6 для формирования штриха положения х делительный механизм 16 возвращается в свою базовую координату положения и останавливается.

Затем, в положении х, с блока 8 на устройство 6 для формирования штриха поступает управляющий сигнал, в результате чего лазерный луч выключается.

Далее резцовая каретка 3 перемещает устройство 6 для формирования штриха в крайнее правое положение ц вне указанной световой зоны вогнутой поверхности подложки 11.

Достигнув крайнего правого положения ц, резцовая каретка 3 с устройством 6 для формирования штриха останавливается.

Таким образом, устройство 6 для формирования штриха, пройдя траекторию своего движения от положения т до положения ц, завершило рабочий ход.

Достигнув крайнего правого положения ц, устройство 6 для формирования штриха начинает перемещаться в противоположном направлении - от положения ц к положению т, совершая холостой ход.

В момент, когда устройство 6 начинает перемещаться в противоположном направлении - от положения ц, с блока 8 на привод 4 подается управляющий сигнал, вследствие чего привод 4 перемещает делительную каретку 2 на заданный постоянный или переменный угловой шаг изготавливаемой штриховой структуры, равный текущему периоду штриховой структуры в угловой мере.

При этом величина поворота делительной каретки 2 контролируется датчиком 9. Причем делительный механизм 16 остается неподвижным относительно делительной каретки 2 в течение всего холостого хода устройства 6 (от его положения ц до положения т).

В момент достижения устройством 6 для формирования штриха положения т делительная каретка 2 останавливается, переместившись на угловое расстояние, равное текущему периоду штриховой структуры в угловой мере.

Далее описанный выше цикл перемещения устройства 6 для формирования штриха - от положения т до положения ц, цикл перемещения делительной каретки 2 и делительного механизма 16 при работе делительной машины повторяется (см. фиг. 9).

Процесс формирования всей штриховой структуры мастер-матрицы дифракционного оптического элемента с криволинейными штрихами и с постоянным или переменным шагом выполняется аналогично процессу, описанному выше, при этом делительная каретка 2 проходит последовательно траекторию (с соответствующими остановками на момент формирования каждого штриха) от своего начального положения (см. фиг. 8а) через свое среднее положение, соответствующее меридиональному сечению световой зоны вогнутой поверхности подложки 11 (см. фиг. 8б), до своего конечного положения (см. фиг. 8в).

Предлагаемая делительная машина маятникового типа для формирования штриховых структур на вогнутых поверхностях с большой стрелкой прогиба, по сравнению с прототипом, позволяет расширить свои функциональные возможности по изготовлению светосильных дифракционных оптических элементов в части коррекции их аберраций за счет обеспечения переменного шага изготавливаемых штриховых структур и криволинейности их штрихов.

Использование предлагаемой делительной машины маятникового типа обеспечит возможность формирования штриховых структур, например, дифракционных решеток, мастер-матриц дифракционных оптических элементов, с постоянным или переменным шагом и с прямолинейными или криволинейными штрихами на вогнутых поверхностях (сферических, асферических, в том числе тороидальных, и цилиндрических) с большой стрелкой прогиба (например, 50 мм) за счет введения делительного механизма, его месторасположения и обеспечения возможности его линейного перемещения относительно делительной каретки, а также изменения места расположения устройства для формирования штриха на резцовой каретке.

Изобретение относится к области изготовления дифракционных решеток на вогнутых поверхностях с большой стрелкой прогиба. Машина содержит станину с расположенными на ней делительной кареткой с приводом ее перемещения и датчиком поворота и резцовой кареткой, выполненной в виде маятника, с приводом ее перемещения, выполненным с возможностью обеспечения угловых автоколебаний резцовой каретки относительно ее оси, которая закреплена на опорах вращения, расположенных на станине, установленное на резцовой каретке устройство для формирования штриха, выполненное в виде лазерной головки, и блок управления упомянутыми приводами и устройством. Делительная каретка дополнительно содержит делительный механизм, выполненный с возможностью линейного перемещения при помощи его привода в плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки. Использование изобретения позволяет расширить технологические возможности машины. 9 ил.

Делительная машина маятникового типа для формирования штриховых структур на вогнутых поверхностях, содержащая станину с расположенными на ней делительной кареткой с приводом ее перемещения и датчиком поворота, и резцовой кареткой, выполненной в виде маятника, с приводом ее перемещения, выполненным с возможностью обеспечения угловых автоколебаний резцовой каретки относительно ее оси, которая закреплена на опорах вращения, расположенных на станине, при этом делительная каретка установлена на опорах вращения с возможностью поворота относительно оси, расположенной вдоль ее опор вращения, в плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки, причем геометрическая ось поворота делительной каретки пересекается с геометрической осью, относительно которой резцовая каретка совершает угловые автоколебания, устройство для формирования штриха, выполненное в виде лазерной головки и расположенное на резцовой каретке, и блок управления указанными приводами и устройством для формирования штриха, отличающаяся тем, что делительная каретка дополнительно содержит делительный механизм, выполненный с возможностью линейного перемещения при помощи его привода в плоскости, перпендикулярной плоскости угловых автоколебаний резцовой каретки, и снабженный датчиком положения и фиксирующим устройством, при этом делительная каретка снабжена поворотно-фиксирующим механизмом, устройство для формирования штриха установлено на конце резцовой каретки ниже оси ее угловых автоколебаний, делительный механизм установлен на конце делительной каретки ниже оси ее поворота, причем блок управления дополнительно соединен с поворотно-фиксирующим механизмом делительной каретки, приводом линейного перемещения, датчиком положения и фиксирующим устройством делительного механизма.

| ВИНТОВОЙ ДОМКРАТ | 0 |

|

SU185038A1 |

| ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИОДИЧЕСКИХ ШТРИХОВЫХ СТРУКТУР, ПРЕИМУЩЕСТВЕННО ДИФРАКЦИОННЫХ РЕШЕТОК (ВАРИАНТЫ) | 1998 |

|

RU2130374C1 |

| RU 127674 U1, 10.05.2013 | |||

| ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 1990 |

|

RU2036770C1 |

| ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ НАРЕЗАНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 1990 |

|

RU2027578C1 |

| WO 2009083631 A1, 09.07.2009. | |||

Авторы

Даты

2020-07-02—Публикация

2019-05-31—Подача