Область техники настоящего изобретения

[0001]

Настоящее изобретение относится к частицам вспениваемого полистирола, предварительно вспененным частицам полистирола, формованному изделию из пенополистирола и способу изготовления частиц вспениваемой смолы.

Предшествующий уровень техники настоящего изобретения

[0002]

Формованное изделие из пенополистирола, которое получают с использованием частиц вспениваемого полистирола, представляет собой хорошо сбалансированный пеноматериал, имеющий низкую плотность, теплоизоляционные свойства, амортизирующие свойства и т.д. Традиционно формованное изделие из пенополистирола находит широкое применение в качестве контейнера для пищевых продуктов, охлаждающего контейнера, амортизирующего материала, теплоизоляционного строительного материала и т.д.

[0003]

В последние годы в отношении проблем, таких как глобальное потепление, существует растущее понимание энергосбережения посредством улучшения теплоизоляционных свойств строений, таких как дом. Соответственно, прогнозируется дальнейшее увеличение спроса на формованные изделия из пенополистирола. Кроме того, были проведены разнообразные исследования в отношении дальнейшего улучшения теплоизоляционных свойств формованных изделий из пенополистирола.

[0004]

С другой стороны, формованные изделия из пенополистирола в качестве теплоизоляционных материалов конкурируют на рынке с другими материалами, такими как стекловата. В связи с этим ожидают, что изготовление формованных изделий из пенополистирола достигнет значительного сокращения себестоимости. Формованное изделие из пенополистирола с коэффициентом вспенивания не менее 40 имеет более высокую теплопроводность и, соответственно, претерпевает большее ухудшение теплоизоляционных свойств при увеличении коэффициента вспенивания. Таким образом, требуется уменьшение теплопроводности такого формованного изделия из пенополистирола. Формованное изделие из пенополистирола, имеющее меньшую теплопроводность, обеспечивает достижение теплоизоляционных свойств, эквивалентных свойствам традиционного формованного изделия из пенополистирола с низким коэффициентом вспенивания, даже в том случае, где формованное изделие из пенополистирола с меньшей теплопроводностью имеет повышенный коэффициент вспенивания. Это позволяет уменьшать количество частиц вспениваемого полистирола, используемых в качестве исходного материала, и, соответственно, обеспечивает изготовление по низкой себестоимости теплоизоляционного материала, включая формованное изделие из пенополистирола.

[0005]

Вспенивающий агент, такой как бутан или пентан, который содержится в формованном изделии из пенополистирола, производит эффект уменьшения теплопроводности. Известно, что такой вспенивающий агент высвобождается из формованного изделия из пенополистирола с течением времени таким образом, что его замещает атмосфера (воздух), и в результате этого теплопроводность формованного изделия из пенополистирола увеличивается с течением времени таким образом, что теплоизоляционные свойства с течением времени ухудшаются.

[0006]

В указанных обстоятельствах предложено поддержание теплопроводности формованного изделия из пенополистирола на низком уровне даже после того, как замещается воздухом вспенивающий агент, такой как бутан или пентан, который содержится в формованном изделии из пенополистирола.

[0007]

В связи с улучшением теплоизоляционных свойств формованного изделия из пенополистирола в патентном документе 1, например, раскрыты частицы вспениваемого полистирола, где вспенивающий агент содержится в частицах полистирола, который имеет среднемассовую молекулярную массу от 300000 до 600000 и заданный интервал коэффициента вспенивания во время измерения течения расплава, и который обеспечивает изготовление формованного изделия из пенополистирола, имеющего объемную плотность от 0,02 г/см3 до 0,009 г/см3 и среднюю толщину оболочки ячейки от 0,8 мкм до 2,5 мкм.

[0008]

Кроме того, известен способ, в котором ингибитор радиационной теплопередачи (например, графит) использован в формованном изделии из пенополистирола. Ингибитор радиационной теплопередачи представляет собой вещество, которое способно ингибировать радиационную теплопередачу как один из механизмов передачи тепла, реализуемых во вспененном формованном изделии. Ингибитор радиационной теплопередачи своим действием обеспечивает уменьшение теплопроводности вспененного формованного изделия по сравнению с не содержащим добавок вспененным формованным изделием, которое является идентичным вспененному формованному изделию в отношении смолы, вспенивающего агента, структуры ячеек и плотности.

[0009]

В патентном документе 2 раскрыты частицы вспениваемого полистирола, которые (i) посредством обработки позволяют изготавливать пеноматериал, имеющий плотность 35 г/л или менее, и (ii) содержат графитовый порошок с однородным распределением частиц. Проблема, вызванная использованием графитового порошка, представляет собой уменьшение огнестойкости. В патентном документе 2 раскрыта технология, согласно которой частицы вспениваемого полистирола содержат, в качестве огнезащитного вещества, органическое соединение брома, имеющее содержание брома 70 мас.% или более.

[0010]

В патентном документе 3 раскрыто формованное изделие из пенополистирола, которое имеет плотность от 10 кг/м3 до 100 кг/м3, долю закрытых ячеек не менее 60% и средний диаметр ячеек от 20 мкм до 1000 мкм и содержит от 0,05 мас.% до 9 мас.% графитового порошка. Указанный графитовый порошок имеет соотношение размеров частиц не менее 5, среднеобъемный размер частиц (размер частиц D50) от 0,1 мкм до 100 мкм и удельную площадь поверхности не менее 0,7 м2/см3. Значение, получаемое делением размера частиц D90 графитового порошка на размер частиц D10 графитового порошка, составляет от 1 до 20.

[0011]

В патентном документе 4 раскрыт способ изготовления частиц вспениваемого полистирола. Согласно этому способу, затравочную полимеризацию мономера стирола с полистирольными микрогранулами, содержащими частицы графита, осуществляют в присутствии ароматических C6-C10-углеводородов с одновременным введением вспенивающего агента.

[0012]

В патентном документе 5 раскрыт способ изготовления частиц вспениваемого полистирола, предусматривающий (i) плавление и перемешивание в экструдере композиции смолы, содержащей полистирольную смолу, огнезащитное вещество, графит и летучий вспенивающий агент, (ii) экструзию получаемого в результате расплавленного и перемешанного продукта из экструзионной головки в воду под давлением и (iii) резание расплавленного и перемешанного продукта, экструдированного таким способом.

[0013]

В патентном документе 6 раскрыты частицы вспениваемого полистирола, которые содержат от 0,1 мас.% до 25 мас.% графита, имеющего средний размер частиц, составляющий более чем 50 мкм.

[0014]

В патентном документе 7 раскрыты частицы вспениваемого полистирола, где содержание огнезащитного вещества в частях поверхностного слоя частиц вспениваемого полистирола является больше, чем в частицах вспениваемого полистирола в целом.

[0015]

В патентном документе 8 раскрыты частицы вспениваемого полистирола, которые (i) содержат от 0,1 мас.% до 25 мас.% графита и летучий вспенивающий агент, который представляет собой смесь пентана и воды, и (ii) имеют объемную плотность, составляющую более чем 600 г/л.

[0016]

В патентном документе 9 раскрыты частицы вспениваемого полистирола, которые содержат от 3 мас.% до 15 мас.% графита, причем содержание графита в частицах вспениваемого полистирола в целом составляет более чем в частях поверхностного слоя частиц вспениваемого полистирола.

[0017]

В патентном документе 10 раскрыт способ изготовления частиц вспениваемого полистирола посредством осуществления полимеризации стирола и, в случае необходимости, мономерного соединения, которое может быть сополимеризовано со стиролом, в водной суспензии в присутствии частиц графита. Вспенивающий агент добавляют до, в течение или после полимеризации.

[0018]

В патентном документе 11 раскрыт способ изготовления частиц вспениваемого полистирола, который полимеризован в водной суспензии в присутствии графита и неионного поверхностно-активного вещество и имеет теплопроводность менее 32 мВт/м⋅K и плотность менее 25 г/л при измерении при 10°C в соответствии со стандартом DIN 52612.

Список цитируемой литературы

[Патентная литература]

[0019]

[Патентный документ 1]

Публикация нерассмотренной патентной заявки Японии (Tokukai) № 2002-284917 A

[Патентный документ 2]

Перевод на японский язык публикации выложенной международной патентной заявки (Tokuhyo) PCT № 2001-525001 A

[Патентный документ 3]

Публикация нерассмотренной патентной заявки Японии № 2005-2268 A

[Патентный документ 4]

Перевод на японский язык публикации выложенной международной патентной заявки PCT № 2009-536687 A

[Патентный документ 5]

Публикация нерассмотренной патентной заявки Японии № 2013-75941 A

[Патентный документ 6]

Перевод на японский язык публикации выложенной международной патентной заявки PCT № 2002-530450 A

[Патентный документ 7]

Публикация нерассмотренной патентной заявки Японии № 2004-346281 A

[Патентный документ 8]

Перевод на японский язык публикации выложенной международной патентной заявки PCT № 2005-506390 A

[Патентный документ 9]

Публикация нерассмотренной патентной заявки Японии № 2013-209608 A

[Патентный документ 10]

Перевод на японский язык публикации выложенной международной патентной заявки PCT № 2001-522383 A

[Патентный документ 11]

Перевод на японский язык публикации выложенной международной патентной заявки PCT № 2008-502750 A.

Краткое раскрытие настоящего изобретения

Техническая проблема

[0020]

В изобретениях, раскрытых в патентных документах 1-11, остается возможность улучшения вспениваемости и теплоизоляционных свойств.

[0021]

Соответственно, задача настоящего изобретения заключается в том, чтобы предложить (i) частицы вспениваемого полистирола и предварительно вспененные частицы полистирола, которые в каждом случае обеспечивают изготовление формованного изделия из пенополистирола, имеющего высокий коэффициент вспенивания и низкую теплопроводность, т.е. имеющего превосходные теплоизоляционные свойства, (ii) формованное изделие из пенополистирола и (iii) способ изготовления частиц вспениваемой смолы.

Решение проблемы

[0022]

В результате тщательных исследований в целях решения вышеупомянутой проблемы авторы настоящего изобретения обнаружили (i) частицы вспениваемого полистирола и предварительно вспененные частицы полистирола, которые в каждом случае обеспечивают изготовление формованного изделия из пенополистирола, имеющего чрезвычайно низкую теплопроводность в течение продолжительного периода времени после изготовления и превосходные теплоизоляционные свойства, (ii) формованное изделие из пенополистирола и (iii) способ изготовления частиц вспениваемой смолы. В результате данного обнаружения авторы совершили настоящее изобретение.

[0023]

В частности, авторы настоящего изобретения обнаружили, что частицы вспениваемого полистирола, предварительно вспененные частицы полистирола и формованное изделие из пенополистирола изобретения обеспечивают получение формованного изделия из пенополистирола, имеющего, несмотря на высокое содержание графита от 2,0 мас.% до 8,0 мас.%, высокий коэффициент вспенивания, высокую долю закрытых ячеек без ухудшения внешнего вида и низкую теплопроводность, обеспечивающего значительное подавление увеличения теплопроводности с течением времени и проявляющего превосходные долговечные теплоизоляционные свойства.

[0024]

Таким образом, один вариант осуществления настоящего изобретения относится к частицам вспениваемого полистирола, содержащим графит, причем содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% частиц вспениваемого полистирола, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и в том случае, где раствор, в котором частицы вспениваемого полистирола диспергированы в толуоле, проходит измерение методом лазерной дифрактометрии с использованием лазерного излучения с длиной волны 632,8 нм, интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе составляет не менее чем 5 {%/(мг/мл)}/мас.%.

[0025]

Кроме того, один вариант осуществления настоящего изобретения относится к частицам вспениваемого полистирола, содержащим графит, причем содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% частиц вспениваемого полистирола, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и в том случае, где раствор, в котором частицы вспениваемого полистирола диспергированы в толуоле, проходит наблюдение с использованием оптического микроскопа, площадь графита в расчете на единичную концентрацию графита в растворе на 1 мм2 составляет не менее чем 55 ({мм2/мм2}/{г/г}).

[0026]

Кроме того, один вариант осуществления настоящего изобретения относится к частицам вспениваемого полистирола, содержащим графит, причем содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% частиц вспениваемого полистирола, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и в том случае, где частицы вспениваемого полистирола дополнительно предварительно вспенены и превращены во вспененное формованное изделие, имеющее коэффициент вспенивания 40, значение, получаемое делением относительной площади, занимаемой графитом в поверхностном слое вспененного формованного изделия, на содержание графита, составляет не менее чем 100.

[0027]

Кроме того, один вариант осуществления настоящего изобретения относится к формованному изделию из пенополистирола, содержащему графит, причем содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% формованного изделия из пенополистирола, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и в том случае, где раствор, в котором формованное изделие из пенополистирола диспергировано в толуоле, проходит измерение методом лазерной дифрактометрии с использованием лазерного излучения с длиной волны 632,8 нм, интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе составляет не менее чем 5 {%/(мг/мл)}/мас.%.

[0028]

Кроме того, один вариант осуществления настоящего изобретения относится к способу изготовления частиц вспениваемой смолы, содержащих графит, причем содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% частиц вспениваемой смолы, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и способ предусматривает: стадию перемешивания для образования смеси с использованием месильного устройства, включающего в себя двухшнековый смеситель, графита и смолы под нагрузкой не менее 3,5 кгс/см2, при температуре смолы не менее Tg + 50°C (Tg представляет собой температуру стеклования смолы) и в течение времени перемешивания не менее 10 минут с получением маточной смеси; и стадию экструзии для плавления, перемешивания и экструзии смеси с использованием экструдера, причем смесь содержит маточную смесь и свежую смолу.

[0029]

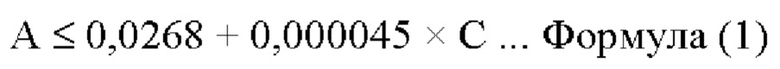

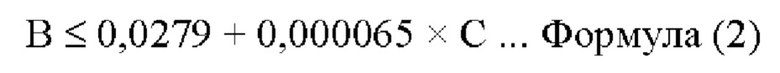

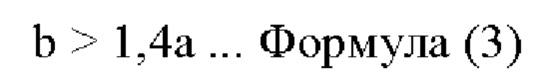

Кроме того, один вариант осуществления настоящего изобретения относится к способу изготовления частиц вспениваемой смолы, содержащих графит, причем в способе использована маточная смесь, содержащая смолу и графит, которая удовлетворяет следующей формуле (3):

b > 1,4a ... Формула (3)

где a представляет собой интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе [{%/(мг/мл)}/мас.%], которая измерена, перед получением маточной смеси, посредством измерения раствора, в котором графит до перемешивания со смолой диспергирован в растворителе, методом лазерной дифрактометрии с использованием лазерного излучения с длиной волны 632,8 нм; и b представляет собой интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе [{%/(мг/мл)}/мас.%], которая измерена, после получения маточной смеси, посредством измерения раствора, в котором маточная смесь диспергирована в растворителе, методом лазерной дифрактометрии с использованием лазерного излучения с длиной волны 632,8 нм.

Полезные эффекты настоящего изобретения

[0030]

Согласно одному варианту осуществления настоящего изобретения, может быть предложено формованное изделие из пенополистирола, имеющее высокий коэффициент вспенивания и низкую теплопроводность, т.е. имеющее превосходные теплоизоляционные свойства.

Подробное раскрытие вариантов осуществления

[0031]

В следующем описании настоящее изобретение будет раскрыто более подробно посредством вариантов осуществления в следующем порядке: частицы вспениваемого полистирола и способ их изготовления; предварительно вспененные частицы полистирола и способ их изготовления; и формованное изделие из пенополистирола и способ его изготовления.

[0032]

[1. Частицы вспениваемого полистирола]

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения представляют собой частицы вспениваемого полистирола, содержащие графит, в которых содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% частиц вспениваемого полистирола, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и в том случае, где раствор, в котором частицы вспениваемого полистирола диспергированы в толуоле, проходит измерение методом лазерной дифрактометрии с использованием лазерного излучения с длиной волны 632,8 нм, интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе составляет не менее чем 5 {%/(мг/мл)}/мас.%.

[0033]

В качестве альтернативы, частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения представляют собой частицы вспениваемого полистирола, содержащие графит, в которых содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% частиц вспениваемого полистирола, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и в том случае, где раствор, в котором частицы вспениваемого полистирола диспергированы в толуоле, проходит наблюдение с использованием оптического микроскопа, площадь графита в расчете на единичную концентрацию графита в растворе на 1 мм2 составляет не менее чем 55 ({мм2/мм2}/{г/г}).

[0034]

В качестве альтернативы, частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения представляют собой частицы вспениваемого полистирола, содержащие графит, в которых содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% частиц вспениваемого полистирола, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и в том случае, где частицы вспениваемого полистирола дополнительно предварительно вспенены и превращены во вспененное формованное изделие, имеющее коэффициент вспенивания 40, значение, получаемое делением относительной площади, занимаемой графитом в поверхностном слое вспененного формованного изделия, на содержание графита, составляет не менее чем 100.

[0035]

Три описанных выше варианта осуществления могут быть предложены индивидуально или в сочетании. Кроме того, каждый из трех описанных выше вариантов осуществления и их комбинация может в каждом случае включать в себя следующие конфигурации.

[0036]

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения содержат полистирол, графит и вспенивающий агент, а также могут содержать в случае необходимости по меньшей мере один необязательный компонент, выбранный из группы, состоящей из огнезащитного вещества, термостабилизатора, генератора радикалов и других добавок. Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения предпочтительно содержат полистирол, графит, вспенивающий агент и огнезащитное вещество, а также могут содержать по меньшей мере один из описанных выше необязательных компонентов, не представляющих собой огнезащитное вещество. Предпочтительнее частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения содержат полистирол, графит, вспенивающий агент, огнезащитное вещество и термостабилизатор, а также могут содержать по меньшей мере один из описанных выше необязательных компонентов, не представляющих собой огнезащитное вещество и термостабилизатор. Еще предпочтительнее частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения содержат полистирол, графит, вспенивающий агент, огнезащитное вещество, термостабилизатор и зародышеобразователь, а также могут содержать по меньшей мере один из описанных выше необязательных компонентов, не представляющих собой огнезащитное вещество, термостабилизатор и зародышеобразователь.

[0037]

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения сконфигурированы таким образом, что в том случае, где частицы вспениваемого полистирола превращены во вспененное формованное изделие, имеющее коэффициент вспенивания 50, вспененное формованное изделие имеет теплопроводность, составляющую предпочтительно не более чем 0,0310 (Вт/м⋅K), предпочтительнее не более чем 0,0308 (Вт/м⋅K), еще предпочтительнее не более чем 0,0305 (Вт/м⋅K) и измеряемую при центральной температуре 23°C, в соответствии с JIS A9511:2006R, после выдерживания вспененного формованного изделия в состоянии покоя при температуре 50°C в течение 30 суток и дополнительного выдерживания в состоянии покоя при температуре 23°C в течение 24 часов. Указанная конфигурация обеспечивает дополнительное улучшение теплоизоляционных свойств.

[0038]

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения сконфигурированы таким образом, что в том случае, где частицы вспениваемого полистирола превращены во вспененное формованное изделие, имеющее коэффициент вспенивания 70, вспененное формованное изделие имеет теплопроводность, составляющую предпочтительно не более чем 0,0324 (Вт/м⋅K), предпочтительнее не более чем 0,0320 (Вт/м⋅K), еще предпочтительнее не более чем 0,0317 (Вт/м⋅K) и измеряемую при центральной температуре 23°C, в соответствии с JIS A9511:2006R, после выдерживания вспененного формованного изделия в состоянии покоя при температуре 50°C в течение 30 суток и дополнительного выдерживания в состоянии покоя при температуре 23°C в течение 24 часов. Указанная конфигурация обеспечивает дополнительное коэффициента вспенивания и дополнительное улучшение теплоизоляционных свойств.

[0039]

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения предпочтительно сконфигурированы таким образом, что в том случае, где частицы вспениваемого полистирола предварительно вспенены и превращены во вспененное формованное изделие, имеющее коэффициент вспенивания 50, вспененное формованное изделие имеет средний диаметр ячеек от 70 мкм до 250 мкм. Средний диаметр ячеек составляет предпочтительнее от 90 мкм до 200 мкм и еще предпочтительнее от 100 мкм до 180 мкм. Указанная конфигурация обеспечивает получение формованного изделия из пенополистирола, имеющего дополнительно улучшенные теплоизоляционные свойства.

[0040]

В следующем описании будут более подробно обсуждены обязательные компоненты и необязательные компоненты, содержащиеся в частицах вспениваемого полистирола, в соответствии с одним вариантом осуществления настоящего изобретения.

[0041]

(1-1. Полистирол)

Полистирол для использования согласно одному варианту осуществления настоящего изобретения может представлять собой не только гомополимер стирола (гомополимер полистирола), но также сополимер (i) стирола и (ii) другого мономера (мономеров), которые сополимеризованы со стиролом, или производное другого мономера (мономеров), при том условии, что не ухудшены эффекты ни одного варианта осуществления настоящего изобретения. Однако следует отметить, что исключен бромированный стирол-бутадиеновый сополимер, который будет описан далее.

[0042]

Примеры другого мономера (мономеров), которые могут быть сополимеризованы со стиролом, или производные другого мономера (мономеров) включают в себя: производное стирола, такое как метилстирол, диметилстирол, этилстирол, диэтилстирол, изопропилстирол, бромстирол, дибромстирол, трибромстирол, хлорстирол, дихлорстирол и трихлорстирол; многофункциональное виниловое соединение, такое как дивинилбензол; соединение типа сложного эфира поли(мет)акриловой кислоты, такое как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, бутилакрилат и бутилметакрилат; винилцианидное соединение, такое как (мет)акрилонитрил; диеновое соединение, такое как бутадиен, или соответствующее производное; ангидрид ненасыщенной карбоновой кислоты, такой как ангидрид малеиновой кислоты и ангидрид итаконовой кислоты; и N-алкилзамещенное малеимидное соединение, такое как N-метилмалеимид, N-бутилмалеимид, N-циклогексилмалеимид, N-фенилмалеимид, N-(2)-хлорфенилмалеимид, N-(4)-бромфенилмалеимид и N-(1)-нафтилмалеимид. Указанные соединения могут быть использованы индивидуально или в комбинации двух или более соединений.

[0043]

Полистирол для использования согласно одному варианту осуществления настоящего изобретения не ограничен гомополимером стирола и/или сополимером (i) стирола и (ii) другого мономера (мономеров), который может быть сополимеризован со стиролом, или производного другого мономера (мономеров). Полистирол для использования согласно одному варианту осуществления настоящего изобретения может представлять собой смесь, содержащую (i) гомополимер другого мономера (мономеров) или соответствующего производного или (ii) сополимер другого мономера (мономеров) или соответствующего производного, при том условии, что не ухудшены эффекты ни одного варианта осуществления настоящего изобретения.

[0044]

В полистироле для использования согласно одному варианту осуществления настоящего изобретения могут быть также смешаны, например, упрочненный диеновым каучуком полистирол, упрочненный акриловым каучуком полистирол и/или полифениленэфирная смола.

[0045]

Среди примеров полистирола для использования согласно одному варианту осуществления настоящего изобретения является предпочтительным гомополимер стирола, сополимер стирола и акрилонитрила или сополимер стирола и бутилакрилата, поскольку он является (i) относительно дешевым, (ii) пригодным для вспенивания и формования с использованием пара низкого давления или аналогичного средства без использования специального способа и (iii) хорошо сбалансированным в отношении теплоизоляционных свойств, огнестойкости и амортизирующих свойств.

[0046]

(1-2. Графит)

Согласно одному варианту осуществления настоящего изобретения, добавление графита в частицы вспениваемого полистирола в качестве ингибитора радиационной теплопередачи обеспечивает изготовление формованного изделия из пенополистирола, имеющего превосходные теплоизоляционные свойства. Ингибитор радиационной теплопередачи представляет собой вещество, которое имеет свойство отражения, рассеяния или поглощения излучения в инфракрасном или ближнем инфракрасном диапазоне (например, при длине волны в приблизительном диапазоне от 800 нм до 3000 нм).

[0047]

Примеры графита для использования согласно одному варианту осуществления настоящего изобретения включают в себя чешуйчатый графит, землистый графит, сферический графит, искусственный графит и т.д. Следует отметить, что термин "чешуйчатый" в настоящем документе также означает формы листочков, хлопьев и пластинок. Указанные типы графита могут быть использованы индивидуально или в комбинации двух или более форм. В частности, графитовая смесь, содержащая чешуйчатый графит в качестве основного компонента, является предпочтительной вследствие проявления превосходного эффекта подавления радиационной теплопередачи, и чешуйчатый графит является более предпочтительным.

[0048]

Графит для использования согласно одному варианту осуществления настоящего изобретения имеет средний размер частиц, составляющий предпочтительно от 2,5 мкм до 9 мкм, предпочтительнее от 3 мкм до 6 мкм и наиболее предпочтительно от 4 мкм до 6 мкм. Средний размер частиц графита в настоящем документе определен таким образом, что при осуществлении измерения и анализа распределения частиц по размеру методом лазерной дифрактометрии на основе теории Ми согласно ISO 13320:2009 и JIS Z8825-1, размер частиц (среднеобъемный размер частиц согласно лазерной дифрактометрии), соответствующий случаю, в котором суммарный объем составляет 50% объема всех частиц, рассматривается как средний размер частиц.

[0049]

Стоимость изготовления графита уменьшается при увеличении среднего размера частиц графита. В частности, графит, имеющий средний размер частиц не менее 2,5 мкм, может быть получен при низкой себестоимости, включая стоимость пульверизации; таким образом, он является очень дешевым, и, следовательно, частицы вспениваемого полистирола, как правило, могут быть изготовлены при пониженной себестоимости. Кроме того, в том случае, где графит имеет средний размер частиц, составляющий не менее чем 2,5 мкм, из полученных частиц вспениваемого полистирола может быть изготовлено формованное пенополистирольное изделие, имеющее хорошие теплоизоляционные свойства. В том случае, где графит имеет средний размер частиц, составляющий не более чем 9 мкм, оболочки ячеек не могут легко разрушаться в ходе изготовления предварительно вспененных частиц и формованного пенополистирольного изделия из частиц вспениваемого полистирола, и в результате этого, как правило, может быть легко достигнут высокий коэффициент вспенивания, формование обычно упрощается, и прочность при сжатии формованного изделия из пенополистирола проявляет тенденцию к увеличению.

[0050]

В том случае, где графит имеет средний размер частиц, составляющий не менее чем 3 мкм, может быть достигнуто дополнительное уменьшение теплопроводности, а также могут быть получены превосходные теплоизоляционные свойства. В том случае, где графит имеет средний размер частиц, составляющий не более чем 6 мкм, формованное изделие имеет превосходный внешний вид, пониженную теплопроводность и более предпочтительные теплоизоляционные свойства в результате уменьшения теплопроводности.

[0051]

Частицы вспениваемого полистирола согласно одному варианту осуществления настоящего изобретения предпочтительно сконфигурированы таким образом, что содержание графита составляет не менее чем 2,0 мас.% и не более чем 8,0 мас.% в расчете на 100 мас.% частиц вспениваемого полистирола, чтобы обеспечить в хорошем балансе (i) простое регулирование для достижения целевого коэффициента вспенивания, (ii) эффект уменьшения теплопроводности и (iii) другие свойства. В том случае, где содержание графита составляет не менее чем 2,0 мас.%, как правило, может быть достигнут достаточный эффект уменьшения теплопроводности. В то же время в том случае, где содержание графита составляет не более чем 8,0 мас.%, оболочки ячеек не могут быть легко разрушены в ходе изготовление предварительно вспененных частиц и формованное пенополистирольное изделие из частиц вспениваемого полистирола, таким образом, что, как правило, может быть легко достигнут высокий коэффициент вспенивания, и регулирование коэффициента вспенивания проявляет тенденцию к упрощению.

[0052]

Оказывается предпочтительным, что содержание графита в частицах вспениваемого полистирола составляет не менее чем 3,0 мас.% и не более чем 7,0 мас.%. В том случае, где содержание графита составляет не менее чем 3,0 мас.%, может быть достигнута пониженная теплопроводность, и в результате этого улучшаются теплоизоляционные свойства. В том случае, где содержание графита составляет не более чем 7,0 мас.%, могут быть достигнуты хорошая вспениваемость и хороший внешний вид формованного изделия.

[0053]

Традиционные содержащие графит частицы вспениваемого полистирола имеют низкую интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе при измерении методом лазерной дифрактометрии, и, таким образом, производят низкий эффект уменьшения теплопроводности по отношению к количеству графита. Согласно одному варианту осуществления настоящего изобретения, повышается интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе при измерении методом лазерной дифрактометрии. Это обеспечивает получение формованного изделия из пенополистирола, имеющего низкую теплопроводность, которая не может быть получена для традиционных содержащих графит частиц вспениваемого полистирола.

[0054]

Кроме того, традиционные содержащие графит частицы вспениваемого полистирола имеют небольшую площадь графита в расчете на единичную концентрацию графита в растворе на 1 мм2 при наблюдении с помощью оптического микроскопа и, таким образом, производят низкий эффект уменьшения теплопроводности по отношению к количеству графита. Согласно одному варианту осуществления настоящего изобретения, увеличивается площадь графита в расчете на единичную концентрацию графита в растворе на 1 мм2 при наблюдении с помощью оптического микроскопа. Это обеспечивает получение формованного изделия из пенополистирола, имеющего низкую теплопроводность, которая не может быть получена из традиционных содержащих графит частиц вспениваемого полистирола.

[0055]

Кроме того, для традиционных содержащих графит частиц вспениваемого полистирола в том случае, где частицы вспениваемого полистирола предварительно вспенены и превращены во вспененное формованное изделие, имеющее коэффициент вспенивания 40, является низким значение, получаемое делением относительной площади, занимаемой графитом в поверхностном слое вспененного формованного изделия, на содержание графита. Таким образом, традиционные содержащие графит частицы вспениваемого полистирола производят низкий эффект уменьшения теплопроводности по отношению к количеству графита. Согласно одному варианту осуществления настоящего изобретения, увеличивается значение, получаемое делением относительной площади, занимаемой графитом в поверхностном слое вспененного формованного изделия, на содержание графита. Это обеспечивает получение имеющего низкую теплопроводность формованного изделия из пенополистирола, которое не может быть получено их традиционных содержащих графит частиц вспениваемого полистирола.

[0056]

(1-3. Интенсивность рассеянного лазерного излучения)

Интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе в соответствии с одним вариантом осуществления настоящего изобретения получают следующим образом. Сначала на основании интенсивности Lb проходящего света в том случае, где на раствор в толуоле, не содержащий частиц вспениваемого полистирола, воздействует излучение лазера He-Ne, имеющее длину волны 632,8 нм, и интенсивности Ls проходящего света в том случае, где на раствор в толуоле, содержащий частицы вспениваемого полистирола, имеющие заданную массу, воздействует излучение лазера He-Ne, имеющее длину волны 632,8 нм, интенсивность Ob (%) рассеянного лазерного излучения вычисляют в соответствии со следующей формулой: Ob=(1-Ls/Lb)×100. После этого на основании интенсивности Ob рассеянного лазерного излучения, найденной таким способом, получают интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию раствора частиц вспениваемого полистирола. Затем найденную таким способом интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию раствора делят на содержание (мас.%) графита в частицах вспениваемого полистирола, имеющих заданную массу. Интенсивность рассеянного лазерного излучения, найденная таким способом, представляет собой интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе.

[0057]

Оказывается предпочтительным, что частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения имеют интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе, составляющую не менее чем 5 {%/(мг/мл)}/мас.%. В том случае, где интенсивность рассеянного лазерного излучения составляет не менее чем 5 {%/(мг/мл)}/мас.%, может быть достигнут высокий эффект уменьшения теплопроводности по отношению к содержанию графита. То есть могут быть достигнуты высокий коэффициент вспенивания, а также низкая теплопроводность и в результате этого превосходные теплоизоляционные свойства. Интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе составляет предпочтительнее не менее чем 6 {%/(мг/мл)}/мас.% и еще предпочтительнее не более чем 9 {%/(мг/мл)}/мас.%. В том случае, где интенсивность рассеянного лазерного излучения составляет не менее чем 6%, может быть достигнут более значительный эффект уменьшения теплопроводности. То есть могут быть достигнута меньшая теплопроводность и в результате этого более предпочтительные теплоизоляционные свойства. В том случае, где интенсивность рассеянного лазерного излучения составляет не более чем 9 {%/(мг/мл)}/мас.%, перемешивание не уменьшает в значительной степени средний размер частиц графита, и, соответственно, упрощается достижение эффекта улучшения теплопроводности.

[0058]

В том случае, где интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе выражена как X {%/(мг/мл)}/мас.%, и средний размер частиц графита выражен как Y (мкм), оказывается предпочтительным, что X+Y>10, и оказывается более предпочтительным, что X+Y>11. Когда средний размер частиц Y уменьшается, число частиц графита в расчете на единичную концентрацию раствора, как правило, увеличивается, и интенсивность рассеянного лазерного излучения X также проявляет тенденцию к увеличению. В то же время в том случае, где средний размер частиц является небольшим, требуется более высокая интенсивность рассеянного лазерного излучения для проявления низкой теплопроводности. Вследствие соотношения между средним размером частиц и интенсивностью рассеянного лазерного излучения, эффект улучшения теплопроводности, как правило, увеличивается в том случае, где сумма среднего размера частиц и интенсивности рассеянного лазерного излучения превышает заданное значение.

[0059]

(1-4. Площадь графита)

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения предпочтительно сконфигурированы таким образом, что в том случае, где раствор, в котором частицы вспениваемого полистирола диспергированы в толуоле, наблюдают с помощью оптического микроскопа, площадь графита в расчете на единичную концентрацию раствора на 1 мм2 составляет не менее чем 55 ({мм2/мм2}/{г/г}). В том случае, где площадь графита составляет не менее чем 55 ({мм2/мм2}/{г/г}), может быть достигнут высокий эффект уменьшения теплопроводности по отношению к введенному количеству графита. То есть могут быть достигнуты высокий коэффициент вспенивания, а также низкая теплопроводность и получаемые в результате превосходные теплоизоляционные свойства.

[0060]

Площадь графита составляет предпочтительно не менее чем 60 ({мм2/мм2}/{г/г}), предпочтительнее не более чем 90 ({мм2/мм2}/{г/г}). В том случае, где площадь графита составляет не менее чем 60 ({мм2/мм2}/{г/г}), может быть достигнут более значительный эффект уменьшения теплопроводности. То есть могут быть достигнуты меньшая теплопроводность и в результате этого более предпочтительные теплоизоляционные свойства. В том случае, где площадь графита составляет не более чем 90 ({мм2/мм2}/{г/г}), перемешивание не приводит к значительному уменьшению среднего размера частиц графита, и, соответственно, упрощается достижение эффекта улучшения теплопроводности.

[0061]

Площадь графита предпочтительно измеряют, используя изображение, получаемое посредством дополнительной обработки изображения, которое наблюдают при 300-кратном увеличении, методом расширенного динамического диапазона (HDR).

[0062]

(1-5. Значение, получаемое делением относительной площади, занимаемой графитом, на содержание графита)

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения предпочтительно сконфигурированы таким образом, что в том случае, где частицы вспениваемого полистирола предварительно вспенены и превращены во вспененное формованное изделие, имеющее коэффициент вспенивания 40, значение, получаемое делением относительной площади, занимаемой графитом в поверхностном слое вспененного формованного изделия, на содержание графита, составляет не менее чем 100. Если данное значение составляет не менее чем 100, может быть достигнут высокий эффект уменьшения теплопроводности по отношению к введенному количеству графита. То есть могут быть достигнуты высокий коэффициент вспенивания, а также низкая теплопроводность и получаемые в результате превосходные теплоизоляционные свойства.

[0063]

Кроме того, оказывается более предпочтительным, что в том случае, где частицы вспениваемого полистирола предварительно вспенены и превращены во вспененное формованное изделие, имеющее коэффициент вспенивания 40, значение, получаемое делением относительной площади, занимаемой графитом в поверхностном слое вспененного формованного изделия, на содержание графита, составляет не менее чем 110, поскольку указанная конфигурация упрощает получение вспененного формованного изделия, имеющего меньшую теплопроводность и получаемые в результате более предпочтительные теплоизоляционные свойства.

[0064]

(1-6. Вспенивающий агент)

Вспенивающий агент для использования согласно одному варианту осуществления настоящего изобретения не ограничен определенным образом, но предпочтительно представляет собой C4-C6-углеводород с точки зрения достижения хорошего баланса между вспениваемостью и сроком службы изделия, а также легкого достижения высокого коэффициента вспенивания при реальном использовании. В том случае, где вспенивающий агент содержит 4 или более атомов углерода, его летучесть уменьшается таким образом, что предотвращается легкое высвобождение вспенивающего агента из частиц вспениваемого полистирола. Соответственно, при реальном использовании на стадии вспенивания остается достаточное количество вспенивающего агента. Это обеспечивает достижение достаточной вспениваемости и упрощает достижение высокого коэффициента вспенивания. По этой причине является предпочтительным вспенивающий агент, содержащий 4 или более атомов углерода. Кроме того, в том случае, где вспенивающий агент содержит 6 или менее атомов углерода, температура кипения вспенивающего агента не является чрезмерно высокой. Как правило, это обеспечивает легкое достижение достаточной вспениваемости посредством нагревания во время предварительного вспенивания, и, соответственно, обеспечивает легкое достижение высокого коэффициента вспенивания. Примеры C4-C6-углеводорода включают в себя такие углеводороды, как нормальный бутан, изобутан, нормальный пентан, изопентан, неопентан, циклопентан, нормальный гексан или циклогексан. Указанные углеводороды могут быть использованы индивидуально или в комбинации двух или более соединений. Вспенивающий агент предпочтительно представляет собой C4-C5-углеводород.

[0065]

Добавляемое количество вспенивающего агента согласно одному варианту осуществления настоящего изобретения составляет предпочтительно от 4 до 10 мас.ч. в расчете на 100 мас.ч. полистирола. Указанная конфигурация обеспечивает достижение улучшенного баланса между скоростью вспенивания и вспениваемостью и, таким образом, более устойчиво обеспечивает достижение высокого коэффициента вспенивания. В том случае, где добавляемое количество вспенивающего агента составляет не менее чем 4 мас.ч., обеспечивается достаточная вспениваемость для вспенивания таким образом, что может быть легко достигнут высокий коэффициент вспенивания. По всей вероятности, это обеспечивает легкое изготовление формованного изделия из пенополистирола, имеющего высокий коэффициент вспенивания, составляющий 50 или более. Кроме того, в том случае, где количество вспенивающего агента составляет не более чем 10 мас.ч., достигаются хорошая огнестойкость, а также сокращение времени (цикла формования) для изготовления формованного изделия из пенополистирола. По всей вероятности, это приводит к сокращению стоимости изготовления. Следует отметить, что добавляемое количество вспенивающего агента составляет предпочтительно от 4,5 мас.ч. до 9 мас.ч. и предпочтительнее от 5 мас.ч. до 8 мас. ч., в расчете на 100 мас.ч. полистирола.

[0066]

(1-7. Огнезащитное вещество)

Огнезащитное вещество для использования согласно одному варианту осуществления настоящего изобретения не ограничено определенным образом и может представлять собой любое огнезащитное вещество, которое традиционно используют в формованном изделии из пенополистирола. В частности, является предпочтительным содержащее бром огнезащитное вещество, которое своим действием придает высокую огнестойкость,. Примеры содержащего бром огнезащитного вещества для использования согласно одному варианту осуществления настоящего изобретения включают в себя: бромированное бисфенольное соединение, такое как 2,2-бис[4-(2,3-дибром-2-метилпропокси)-3,5-дибромфенил]пропан (также называется "бис-2,3-дибром-2-метилпропиловый эфир тетрабромбисфенола A") или 2,2-бис[4-(2,3-дибромпропокси)-3,5-дибромфенил]пропан (также называется "бис-2,3-дибромпропиловый эфир тетрабромбисфенола A"); бромированный сополимер бутадиена и винилароматического углеводорода (описанный, например, в переводе на японский язык публикации выложенной международной патентной заявки PCT № 2009-516019 A), такой как бромированный стирол-бутадиеновый блок-сополимер, бромированный статистический стирол-бутадиеновый сополимер или бромированный стирол-бутадиеновый привитой сополимер и т.д. Указанные содержащие бром огнезащитные вещества могут быть использованы индивидуально или в комбинации двух или более веществ.

[0067]

Содержащее бром огнезащитное вещество имеет содержание брома, составляющее предпочтительно не менее чем 0,8 мас.% и предпочтительнее не более чем 5,0 мас.% по отношению к полному количеству формованного изделия из пенополистирола, чтобы находились в хорошем балансе (i) простое регулирование для достижения целевого коэффициента вспенивания, (ii) огнестойкость во время добавления ингибитора радиационной теплопередачи и (iii) другие свойства. В том случае, где содержание брома составляет не менее чем 0,8 мас.%, эффект создания огнестойкости обычно увеличивается. В том случае, где содержание брома составляет не более чем 5,0 мас.%, получаемое формованное изделие из пенополистирола с большей вероятностью имеет повышенную прочность. Предпочтительнее бром добавляют в частицы вспениваемого полистирола в таком количестве, чтобы получить содержание брома от 1,0 мас.% до 3,5 мас.%.

[0068]

(1-8. Термостабилизатор)

В частицах вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения дополнительное использование термостабилизатора в композиции позволяет подавлять (i) снижение огнестойкости вследствие разложения содержащего бром огнезащитного вещества в ходе процесса изготовления и (ii) разложение частиц вспениваемого полистирола.

[0069]

Подходящий термостабилизатор в соответствии с одним вариантом осуществления настоящего изобретения может быть использован в композиции в соответствии с используемым типом полистирола, типом и содержанием вспенивающего агента, типом и содержанием ингибитора радиационной теплопередачи, типом и содержанием содержащего бром огнезащитного вещества и т.д.

[0070]

Термостабилизатор для использования согласно одному варианту осуществления настоящего изобретения предпочтительно представляет собой пространственно-затрудненное аминосоединение, соединение фосфора или эпоксидное соединение в целях обеспечения свободного регулирования температуры уменьшения массы на 1% при термогравиметрическом анализе смеси, включающей в себя содержащее бром огнезащитное вещество. Термостабилизаторы различных типов могут быть использованы индивидуально или в комбинации двух или более веществ. Следует отметить, что указанные термостабилизаторы могут быть использованы также в качестве светоустойчивого стабилизатора, как описано далее.

[0071]

(1-9. Генератор радикалов)

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения могут проявлять высокую огнестойкость за счет дополнительного содержания генератора радикалов, который присутствует в комбинации с содержащим бром огнезащитным веществом.

[0072]

Подходящий генератор радикалов согласно одному варианту осуществления настоящего изобретения может быть использован в комбинации в соответствии с используемым типом полистирола, типом и содержанием вспенивающего агента, типом и содержанием ингибитора радиационной теплопередачи, а также типом и содержанием содержащего бром огнезащитного вещества.

[0073]

Примеры генератора радикалов для использования согласно одному варианту осуществления настоящего изобретения включают в себя гидропероксид кумола, дикумилпероксид, трет-бутилгидропероксид, 2,3-диметил-2,3-дифенилбутан, поли-1,4-изопропилбензол и т.д. Генераторы радикалов различных типов могут быть использованы индивидуально или в комбинации двух или более веществ.

[0074]

(1-10. Другие добавки)

Частицы вспениваемого полистирола в соответствии с одним вариантом осуществления настоящего изобретения могут содержать, если это необходимо, одну или несколько других добавок, выбранных из группы, состоящей из технологической добавки, светоустойчивого стабилизатора, зародышеобразователя, вспенивающей добавки, антистатического агента и красителя, такого как пигмент, при том условии, что не ухудшены эффекты ни одного варианта осуществления настоящего изобретения.

[0075]

Примеры технологической добавки включают в себя стеарат натрия, стеарат магния, стеарат кальция, стеарат цинка, стеарат бария, жидкий парафин и т.д.

[0076]

Примеры светоустойчивого стабилизатора включают в себя не только пространственно-затрудненные амины, содержащий фосфор стабилизатор и эпоксидное соединение, которые были описаны выше, но также фенольный антиоксидант, содержащий азот стабилизатор, содержащий серу стабилизатор, бензотриазолы и т.д.

[0077]

Примеры зародышеобразователя включают в себя: неорганическое соединение, такое как диоксид кремния, силикат кальция, волластонит, каолин, глина, слюда, оксид цинка, карбонат кальция, гидрокарбонат натрия, тальк и т.д.; высокомолекулярное соединение, такое как метилметакрилатный сополимер или смола на основе сополимера этилена и винилацетата, воск на основе олефина, такой как полиэтиленовый воск; бисамид жирной кислоты, такой как метиленбисстеариламид, этиленбисстеариламид, амид гексаметиленбиспальмитиновой кислоты или амид этиленбисолеиновой кислоты; и т.д.

[0078]

В качестве вспенивающей добавки может быть предпочтительно использован растворитель, имеющий температуру кипения не выше 200°C при атмосферном давлении. Примеры вспенивающей добавки включают в себя ароматический углеводород, такой как стирол, толуол, этилбензол или ксилол; алициклический углеводород, такой как циклогексан или метилциклогексан; или сложный эфир уксусной кислоты, такой как этилацетат или бутилацетат; и т.д.

[0079]

Следует отметить, что антистатический агент и краситель не ограничены определенным образом и могут представлять собой вещества, используемые в разнообразных полимерных композициях.

[0080]

Разнообразные типы каждой из указанных дополнительных добавок могут быть использованы индивидуально или в комбинации двух или более веществ.

[0081]

[2. Способ изготовления частиц вспениваемой смолы]

Примеры способа изготовление частиц вспениваемой смолы в соответствии с одним вариантом осуществления настоящего изобретения включают в себя: способ плавления и перемешивания, в котором смолу и разнообразные компоненты плавят и перемешивают, используя экструдер, а затем получаемую в результате смесь разрезают на частицы; способ полимеризации, в котором мономер смолы подвергают суспензионной полимеризации в присутствии графита.

[0082]

Способ изготовления частиц вспениваемой смолы предпочтительно представляет собой способ плавления и перемешивания, в котором смолу и разнообразные компоненты плавят и перемешивают, используя экструдер, а затем получаемую в результате смесь разрезают на частицы. Способ плавления и перемешивания в соответствии с одним вариантом осуществления настоящего изобретения включают в себя первый способ плавления и перемешивания и второй способ плавления и перемешивания, которые описаны ниже и могут быть выбраны соответствующим образом.

[0083]

Первый способ плавления и перемешивания может представлять собой способ, в котором смолу, графит, и вспенивающий агент плавят и перемешивают, используя экструдер; полученный таким путем расплавленный и перемешанный продукт экструдируют через экструзионную головку, которая прикреплена к наконечнику экструдера и имеет мелкие отверстия, в камеру резания, наполненную циркулирующей водой под давлением, и немедленно после экструзии расплавленного и перемешанного продукта этот расплавленный и перемешанный продукт разрезают, используя вращающийся резак, при одновременном охлаждении циркулирующей водой под давлением, что обеспечивает затвердевание. Здесь следует отметить, что плавление и перемешивание посредством экструдера может быть осуществлено (i) с использованием одного экструдера, (ii) с использованием множества экструдеров, которые соединены друг с другом, или (iii) с использованием экструдера в комбинации со вторым месильным устройством, таким как статический смеситель или бесшнековый смеситель, причем указанные устройства могут быть выбран соответствующим образом.

[0084]

В частности, первый способ плавления и перемешивания может быть осуществлен таким образом, что сначала (i) смола, (ii) вспенивающий агент, состоящий из углеводорода, (iii) графит, (iv) при необходимости содержащее бром огнезащитное вещество, генератор радикалов, термостабилизатор, а также (v) при необходимости другая добавка (добавки) плавятся и перемешиваются в первом экструдере и при необходимости во втором месильном устройстве, сопровождающем экструдер. Полученный таким образом расплавленный и перемешанный продукт охлаждают до заданной температуры, если это необходимо, а затем экструдируют через экструзионную головку, которая имеет мелкие отверстия, в камеру резания, наполненную циркулирующей водой под давлением, и немедленно после экструзии расплавленного и перемешанного продукта этот расплавленный и перемешанный продукт разрезают на гранулы, используя вращающийся резак, с одновременным охлаждением получаемых гранул (частиц смолы) циркулирующей водой под давлением для их затвердевания и получения частиц вспениваемого полистирола.

[0085]

Температура, установленная в секции плавления и перемешивания экструдера в первом способе плавления и перемешивания предпочтительно составляет от 100°C до 250°C. Продолжительность времени, в течение которого смола и разнообразные компоненты остаются внутри экструдера от введения смолы и разнообразных компонентов в экструдер до завершения плавления и перемешивания предпочтительно составляет не более чем 10 минут.

[0086]

В том случае, где температура, установленная в секции плавления и перемешивания экструдера, составляет не более чем 250°C, и/или в том случае, где продолжительность пребывания внутри экструдера составляет не более чем 10 минут, легкое разложение содержащего бром огнезащитного вещества не происходит, и, таким образом, может быть достигнута желательная огнестойкость. В результате этого исключается необходимость добавления избыточного количества огнезащитного вещества в целях придания желательной огнестойкости.

[0087]

В то же время в том случае, где температура, установленная в секции плавления и перемешивания экструдера составляет не менее чем 100°C, нагрузка на экструдер уменьшается, и, таким образом, осуществляется устойчивая экструзия.

[0088]

Здесь следует отметить, что в случае использования экструдера (экструдеров), включающих в себя один шнек или два шнека, "секция плавления и перемешивания экструдера" означает часть, проходящую от секции подачи до наконечника заключительного экструдера, расположенного ниже по потоку. В том случае, где совместно использованы первый экструдер и второе месильное устройство, такое как статический смеситель или бесшнековый смеситель, "секция плавления и перемешивания экструдера" означает часть, проходящую от секции подачи первого экструдера до наконечника второго месильного устройства.

[0089]

Расплавленный полимер (расплавленный и перемешанный продукт), который находится в экструдере, и в котором растворены или однородно диспергированы в смоле (i) вспенивающий агент, (ii) ингибитор радиационной теплопередачи и (iii) при необходимости содержащее бром огнезащитное вещество, термостабилизатор, а также другая добавка (добавки), например, зародышеобразователь, охлаждают до соответствующей температуры по мере необходимости и экструдируют в охлаждающую воду под давлением через экструзионную головку, имеющую множество мелких отверстий.

[0090]

Экструзионная головка, используемая в первом способе плавления и перемешивания, не ограничена определенным образом, но может представлять собой, например, головку, имеющую мелкие отверстия, диаметр каждого из которых составляет от 0,3 мм до 2,0 мм и предпочтительно от 0,4 мм до 1,0 мм.

[0091]

В первом способе плавления и перемешивания температура расплавленной смолы непосредственно перед экструзией через экструзионную головку составляет предпочтительно не менее чем Tg + 40°C, предпочтительнее от Tg + 40°C до Tg + 100°C и еще предпочтительнее от Tg + 50°C до Tg + 70°C, где Tg представляет собой температуру стеклования смолы в состоянии, в котором в смоле не содержится вспенивающий агент.

[0092]

В том случае, где температура расплавленной смолы непосредственно перед экструзией из экструзионной головки составляет не менее чем Tg + 40°C, экструдируемая расплавленная смола имеет низкую вязкость, таким образом, что реже происходит закупоривание мелких отверстий, и уменьшается вероятность возникновения деформации получаемых частиц смолы вследствие уменьшения доли фактически открытых отверстий из числа мелких отверстий. В то же время, в том случае, где температура расплавленной смолы непосредственно перед экструзией из экструзионной головки составляет не более чем Tg + 100°C, экструдированная расплавленная смола легче затвердевает, и, таким образом, подавляется нежелательное расширение расплавленной смолы. Кроме того, вязкость экструдируемой расплавленной смолы не является чрезмерно низкой, и, таким образом, вращающийся резак может разрезать расплавленную смолу более устойчиво, не допуская ее обматывания вокруг вращающегося резака.

[0093]

Режущее устройство, которое разрезает расплавленную смолу, экструдируемую в циркулирующую охлаждающую воду под давлением в первом способе плавления и перемешивания, не ограничено определенным образом, но может представлять собой, например, устройство, которое позволяет разрезать расплавленную смолу вращающимся резаком, который находится в контакте с мундштуком экструзионной головки, на частицы таким образом, чтобы они могли быть перемещены без расширения в циркулирующей охлаждающей воде под давлением в центробежный водоотделитель для последующего обезвоживания и сбора.

[0094]

Преимущество первого способа плавления и перемешивания заключается в том, что изготовление может быть осуществлено на одной установке вплоть до изготовления частиц вспениваемой смолы, таким образом, что может быть достигнуто сокращение эксплуатационных расходов по сравнению со вторым способом плавления и перемешивания, который будет описан далее. С другой стороны, поскольку количество графита и размер частиц графита влияют на долю открытых отверстий из числа мелких отверстий экструзионной головки, первый способ плавления и перемешивания имеет менее высокий уровень устойчивости изготовления по сравнению со вторым способом плавления и перемешивания, который будет описан далее.

[0095]

Второй способ плавления и перемешивания может представлять собой способ, в котором осуществляют плавление и перемешивание смолы и графита с помощью экструдера, получаемый в результате расплавленный и перемешанный продукт разрезают способом холодного резания или способом горячего резания на полимерные гранулы, а затем полимерные гранулы суспендируют в воде и при этом обеспечивают содержание вспенивающего агента в полимерных гранулах.

[0096]

В частности, второй способ плавления и перемешивания может быть осуществлен таким образом, что сначала (i) смолу, (ii) графит, (iii) при необходимости разнообразные компоненты, такие как содержащее бром огнезащитное вещество, генератор радикалов и термостабилизатор, а также (iv) при необходимости другую добавку (добавки) плавят и перемешивают, используя экструдер. После этого расплавленный и перемешанный продукт экструдируют через экструзионную головку, которая имеет мелкие отверстия, и разрезают резаком на частицы смолы. Затем частицы смолы суспендируют в воде с одновременным введением вспенивающего агента, состоящего из углеводорода, для получения частиц вспениваемой смолы.

[0097]

Температура, установленная в секции плавления и перемешивания экструдера, во втором способе плавления и перемешивания составляет предпочтительно от 100°C до 250°C. Продолжительность времени, в течение которого материалы остаются внутри экструдера от введения материалов в экструдер до завершения плавления и перемешивания предпочтительно составляет не более чем 10 минут.

[0098]

В том случае, где температура, установленная в секции плавления и перемешивания экструдера, составляет не более чем 250°C, и/или в том случае, где продолжительность пребывания внутри экструдера составляет не более чем 10 минут, легкое разложение содержащего бром огнезащитного вещества не происходит, и, таким образом, может быть достигнута желательная огнестойкость. В результате этого исключается необходимость добавления избыточного количества огнезащитного вещества в целях придания желательной огнестойкости.

[0099]

В то же время в том случае, где температура, установленная в секции плавления и перемешивания экструдера составляет не менее чем 100°C, нагрузка на экструдер уменьшается таким образом, что осуществляется устойчивая экструзия.

[0100]

Экструзионная головка, используемая во втором способе плавления и перемешивания, не ограничена определенным образом, но может представлять собой, например, головку, имеющую мелкие отверстия, диаметр каждого из которых составляет от 0,3 мм до 2,0 мм и предпочтительно от 0,8 мм до 1,6 мм.

[0101]

Второй способ плавления и перемешивания имеет преимущества, заключающиеся в том, что (i) частицы смолы могут быть пропитаны вспенивающим агентом с помощью устройства, которое обычно используют в изготовлении частиц вспениваемой смолы, таким образом, что исключена необходимость значительной суммы капиталовложений в производство или изменения производства, и что (ii) высокий уровень устойчивости в изготовлении частиц смолы может быть достигнут даже в том случае, где изменены количество графита, размер частиц графита и т.д. В то же время, поскольку изготовление частиц смолы и изготовление частиц вспениваемой смолы во втором способе плавления и перемешивания осуществляют соответствующие различные установки, эксплуатационные расходы оказываются выше, чем в первом способе плавления и перемешивания.

[0102]

В способе изготовления частиц вспениваемой смолы в соответствии с одним вариантом осуществления настоящего изобретения оказывается предпочтительным использование маточной смеси, в которой заблаговременно перемешаны смола и графит.

[0103]

Соответственно, способ изготовления частиц вспениваемой смолы в соответствии с одним вариантом осуществления настоящего изобретения представляет собой способ изготовления частиц вспениваемой смолы, содержащих графит, причем содержание графита составляет от 2,0 мас.% до 8,0 мас.% в расчете на 100 мас.% частиц вспениваемой смолы, графит имеет средний размер частиц от 2,5 мкм до 9 мкм, и способ предусматривает: стадию перемешивания для образования смеси, с использованием месильного устройства, включающего в себя двухшнековый смеситель, графита и смолы под нагрузкой не менее 3,5 кгс/см2, при температуре смолы не менее Tg + 50°C (Tg представляет собой температуру стеклования смолы) и в течение времени перемешивания не менее 10 минут с получением маточной смеси; и стадию экструзии для плавления, перемешивания и экструзии смеси с использованием экструдера, причем смесь содержит маточную смесь и свежую смолу.

[0104]

В качестве альтернативы, способ изготовления частиц вспениваемой смолы в соответствии с одним вариантом осуществления настоящего изобретения представляет собой способ изготовления частиц вспениваемой смолы, содержащих графит, с использованием маточной смеси, содержащей смолу и графит, которая удовлетворяет следующей формуле (3):

[0105]

b > 1,4a ... Формула (3)

где:

a представляет собой интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе [{%/(мг/мл)}/мас.%], которая измерена, перед получением маточной смеси, посредством измерения раствора, в котором графит до перемешивания со смолой диспергирован в растворителе, методом лазерной дифрактометрии с использованием лазерного излучения с длиной волны 632,8 нм; и

b представляет собой интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе [{%/(мг/мл)}/мас.%], которая измерена, после получения маточной смеси, посредством измерения раствора, в котором маточная смесь диспергирована в растворителе, методом лазерной дифрактометрии с использованием лазерного излучения с длиной волны 632,8 нм.

[0106]

Здесь следует отметить, что способ изготовления частиц вспениваемой смолы в соответствии с одним вариантом осуществления настоящего изобретения предпочтительно предусматривает: стадию перемешивания для образования смеси смолы и графита с использованием месильного устройства, включающего в себя двухшнековый смеситель, с получением маточной смеси; и стадию экструзии для плавления, перемешивания и экструзии смеси с использованием экструдера, причем смесь содержит маточную смесь и свежую смолу.

[0107]

Вследствие перемешивания смолы и графита увеличивается интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе. Соответственно, необходимо, чтобы интенсивность рассеянного лазерного излучения в расчете на единичную концентрацию графита в растворе {%/(мг/мл)}/мас.% перед перемешиванием и интенсивность рассеянного лазерного излучения b графита {%/(мг/мл)}/мас.% после перемешивания удовлетворяли соотношению: b > a. Напротив, если, b ≤ a, затруднено достижение высокого эффекта уменьшения теплопроводности по отношению к введенному количеству графита. В частности, оказывается предпочтительным, что b > 1,4a, поскольку эффект уменьшения теплопроводности обычно увеличивается, когда b > 1,4a.

[0108]

Каждый описанный выше способ изготовления частиц вспениваемой смолы предпочтительно сконфигурирован таким образом, что условия образования смеси на стадии перемешивания представляют собой нагрузку не менее 3,5 кгс/см2, температуру смолы не менее 160°C и продолжительность перемешивания не менее 10 минут.

[0109]

Кроме того, в том случае, где в способе изготовления частиц вспениваемой смолы в соответствии с одним вариантом осуществления настоящего изобретения использована маточная смесь, содержащая графит, могут быть использованы первый способ плавления и перемешивания и второй способ плавления и перемешивания.

[0110]

То есть можно перемешивать смолу и графита с использованием месильного устройства, включающего в себя двухшнековый смеситель (например, смеситель Бенбери и т. д.), с получением маточной смеси; а также плавить и перемешивать получаемую маточную смесь, свежую смолу и при необходимости другой компонент (компоненты) с помощью экструдера. После этого полученный в результате расплавленный и перемешанный продукт можно подвергать стадиям, аналогичным описанным выше стадиям первого или второго способа плавления и перемешивания, чтобы получать частицы вспениваемой смолы.

[0111]

Следует отметить, что "свежая смола" означает смолу, которую дополнительно добавляют в маточную смесь. Выражение "свежая смола" использовано для различия между смолой, которая уже содержится в маточной смеси, и смолой, которую дополнительно добавляют в маточную смесь

[0112]

В частности, сначала смолу и графит можно перемешивать, используя месильное устройство (например, высокопроизводительный смеситель, закрытый смеситель или смеситель Бенбери, которые способны перемешивать смолу с приложением нагрузки), включающее в себя двухшнековый смеситель. В этом случае концентрация маточной смеси не ограничена определенным образом, но предпочтительно получают маточную смесь с концентрацией графита от 20 мас.% до 80 мас.% в целях баланса между пригодностью для перемешивания и стоимостью. После этого (i) получаемая маточная смесь, (ii) свежая смолу и (iii) при необходимости вспенивающий агент, состоящий из углеводорода, содержащее бром огнезащитное вещество, генератор радикалов, термостабилизатор и другая добавка (добавки) могут быть подвергнуты плавлению и перемешиванию с использованием первого экструдера и при необходимости с использованием второго месильного устройства, сопровождающего экструдер. Получаемый в результате расплавленный и перемешанный продукт можно подвергать стадиям, аналогичным описанным выше стадиям первого или второго способа плавления и перемешивания, чтобы получать частицы вспениваемой смолы.

[0113]

Перемешивание смолы и графита с использованием месильного устройства, включающего в себя двухшнековый смеситель, предпочтительно осуществляют под нагрузкой не менее 3,5 кгс/см2 в течение не менее 10 минут и завершают при температуре смолы не менее Tg + 50°C, причем его предпочтительнее осуществляют под нагрузкой не менее 4 кгс/см2 в течение не менее 15 минут и завершают при температуре смолы не менее Tg + 50°C. Температура смолы предпочтительно составляет не более чем 300°C в целях предотвращения разложения смолы. Месильное устройство, такое как смеситель Бенбери, может повышать эффективность смешивания посредством приложения нагрузки. Кроме того, в том случае, где перемешивание осуществляют в течение не менее 15 минут, смола в смесителе Бенбери может иметь вязкость, которая позволяет смоле легко смешиваться с графитом. Это обеспечивает достаточное диспергирование графита в частицах смолы и, соответственно, упрощает достижение низкой теплопроводности.

[0114]

В том случае, где нагрузка составляет не менее чем 4 кгс/см2, может быть легко получена низкая теплопроводность. То есть графит в смоле перемешан в достаточной степени таким образом, что (i) может быть увеличена интенсивность рассеянного лазерного излучения, (ii) может быть увеличена площадь графита, или (iii) может быть увеличено соотношение площади, занимаемой графитом в поверхностном слое вспененного формованного изделия.

[0115]

Кроме того, оказывается предпочтительным, что описанная выше стадия перемешивания, на которой получают маточную смесь, включает в себя перемешивание под нагрузкой не менее 5 кгс/см2 в течение не менее 20 минут.

[0116]

Перемешивание под нагрузкой 5 кгс/см2 обеспечивает легкое достижение низкой теплопроводности и, таким образом, является предпочтительным. То есть упрощается (i) устойчивое увеличение интенсивность рассеянного лазерного излучения или (ii) устойчивое увеличение площадь графита, или оказывается возможным увеличение соотношение площади, занимаемой графитом в поверхностном слое вспененного формованного изделия. Кроме того, перемешивание в течение не менее 20 минут обеспечивает легкое достижение низкой теплопроводности и, таким образом, является предпочтительным. То есть упрощается (i) увеличение интенсивность рассеянного лазерного излучения устойчиво или (ii) увеличение площадь графита устойчиво, или оказывается возможным увеличение соотношение площади, занимаемой графитом в поверхностном слое вспененного формованного изделия.

[0117]

В способе изготовления частиц вспениваемой смолы в соответствии с одним вариантом осуществления настоящего изобретения в том случае, где частицы вспениваемой смолы получены с использованием полистирола, перемешивание с использованием месильного устройства, включающего в себя двухшнековый смеситель, (i) предпочтительно осуществляют под нагрузкой не менее 3,5 кгс/см2 в течение не менее 10 минут и завершают при температуре смолы не менее 160°C, (ii) предпочтительнее осуществляют под нагрузкой не менее 4 кгс/см2 в течение не менее 15 минут и завершают при температуре смолы не менее 170°C и (iii) еще предпочтительнее осуществляют под нагрузкой не менее 5 кгс/см2 в течение не менее 20 минут. Для достижения вязкости, которая обеспечивает легкое диспергирование графита в полистироле, оказывается предпочтительным осуществление перемешивания до тех пор, пока температура смолы не достигает 170°C.

[0118]

В способе изготовления частиц вспениваемой смолы в соответствии с одним вариантом осуществления настоящего изобретения перемешивание осуществляют под нагрузкой с использованием месильного устройства, включающего в себя двухшнековый смеситель, таким образом, что усиливается подавляющее излучение свойство графита, и, соответственно, уменьшается теплопроводность формованное изделия из вспененной смолы. Причины этого представляют собой (i) повышение уровня рассеяния излучения, т.е. увеличение интенсивности рассеянного лазерного излучения, (ii) увеличение площади графита в расчете на единичную концентрацию раствора или (iii) увеличение относительной площади, занимаемой графитом в поверхностном слое формованного изделия. Кроме того, можно предположить, что в течение перемешивания происходит отделение графита таким образом, что число частиц графита увеличивается.

[0119]

При этом примеры способа полимеризации включают в себя: способ суспензионной полимеризации, который обычно используют в изготовлении частиц вспениваемого полистирола; и затравочную полимеризацию. В частности, оказывается предпочтительным использование способа, в котором (i) смолу и графит подвергают плавлению и перемешиванию, используя экструдер, (ii) получаемый в результате расплавленный и перемешанный продукт экструдируют через экструзионную головку, которая имеет мелкие отверстия, и разрезают резаком таким образом, чтобы получать содержащие графит затравочные частицы смолы, (iii) содержащие графит затравочные частицы смолы затем суспендируют в воде, и (iv) мономер смолы, инициатор и при необходимости другие добавки, такие как содержащее бром огнезащитное вещество и зародышеобразователь, вводят таким образом, чтобы осуществлять затравочную полимеризацию, причем пропитывание вспенивающим агентом осуществляют до и/или в течение и/или после полимеризации.

[0120]

Кроме того, оказывается предпочтительным использование описанной выше маточной смеси, содержащей графит, в способе полимеризации. В том случае, где в способе полимеризации использована маточная смесь, содержащая графит, сначала смолу и графит можно перемешивать, используя месильное устройство, включающее в себя двухшнековый смеситель, такой как смеситель Бенбери, с получением маточной смеси, и получаемую маточную смесь и свежую смолу можно подвергать плавлению и перемешиванию, используя экструдер. Получаемый расплавленный и перемешанный продукт можно подвергать стадиям, аналогичным описанным выше стадиям способа полимеризации, чтобы получать частицы вспениваемой смолы.

[0121]

Способ полимеризации имеет преимущество в том, что полимеризация и пропитывание вспенивающим агентом могут быть осуществлены с использованием устройства, которое обычно используют в изготовлении частиц вспениваемой смолы, таким образом, что исключена необходимость значительной суммы капиталовложений в производство или изменения производства. При этом способ полимеризации включает в себя суспендирование затравочных частиц смолы в воде, и, соответственно, производится большое количество сточной воды, а также требуется процесс высушивания. Соответственно, указанный способ полимеризации оказывает значительное воздействие на окружающую среду.

[0122]

Смола для использования согласно одному варианту осуществления не ограничена определенным образом, но примеры смолы представляют собой следующие вещества: стирольная смола, такая как полистирол (PS), сополимер стирола и акрилонитрила (AS), сополимер стирола и (мет)акриловой кислоты (термостойкий PS), сополимер стирола и сложного эфира (мет)акриловой кислоты, сополимер стирола и бутадиена (HIPS), терполимер N-фенилмалеимида, стирола и малеинового ангидрида и сплав (IP) любых из указанных компонентов и AS; виниловая смола, такая как полиметилметакрилат, полиакрилонитрильная смола и поливинилхлоридная смола; смола на основе полиолефина, такого как полипропилен, полиэтилен, сополимер этилена и пропилена, терполимер этилена, пропилена и бутена, (со)полимер на основе циклоолефина и реологически регулируемая смола на основе полиолефина, в который разветвленная структура или сшитая структура введена в любые из указанных компонентов; полиамидная смола, такая как нейлон 6, нейлон 66, нейлон 11, нейлон 12 и нейлон на основе полиметаксилиленадипамида (MXD); сложнополиэфирная смола, такая как полиэтилентерефталат, полибутилентерефталат, полиарилат и поликарбонат, и алифатическая сложнополиэфирная смола, такая как полимолочная кислота; конструкционный полимер, такой как смола на основе простого полифениленэфира (PPE), смола на основе модифицированного простого полифениленэфира (модифицированный PPE), полиоксиметиленовая смола, полифениленсульфидная смола, ароматическая простополиэфирная смола, полиэфирэфиркетонная смола и т.д. Указанные вещества могут быть использованы индивидуально или в комбинации двух или более веществ. В частности, предпочтительным является полистирол вследствие его низкой стоимости и возможности легкого формования при расширении.

[0123]