Изобретение относится к составам поглотителей, применяемых в средствах защиты органов дыхания, и может быть использовано в производстве химического поглотителя диоксида углерода СО2.

Химические поглотители диоксида углерода, как правило, производят в виде гранул диаметром 1-5 мм, состоящих из гидроксидов кальция, калия, натрия, лития, а также воды. Химический поглотитель известковый ХП-И изготавливается по ГОСТ 6755-88 и содержит не менее 96 масс. % гидроксида кальция и 4 масс. % гидроксида натрия (в пересчете на сухое вещество).

Основным недостатком гранулированных поглотителей является низкая сорбционная емкость, связанная с недостаточно развитой активной поверхностью гранул, в результате чего хемосорбенты поглощают СО2 в 2,2-3,1 раза меньше, чем возможно по стехиометрии (90-110 дм3/кг вместо 250-280 дм3 /кг).

Известны технические решения, направленные на увеличение сорбционной емкости гранулированных поглотителей. Так, в состав гранулированного химического поглотителя диоксида углерода на основе гидроксида кальция по авторскому свидетельству SU 1840416, МПК B01J 20/04, 2007 г., дополнительно вводят хлорид кальция в количестве 5-10 масс. % в качестве добавки, повышающей сорбционную емкость и прочность гранул на раздавливание. Хлорид кальция играет роль влагоудерживающей добавки, образуя кристаллогидраты в составе химического поглотителя, что способствует повышению сорбционной емкости за счет того, что реакция хемосорбции СО2 интенсифицируется в присутствии влаги в количестве, достаточном для перевода в раствор и транспорта ионов к поверхности молекулы гидроксида кальция.

Несмотря на повышение сорбционной емкости, гранулированный химический поглотитель имеет недостаток, связанный с неудобством переснаряжения аппаратов для поглощения СО2. Загрузка гранул в аппарат занимает много времени, гранулы необходимо просеивать и виброуплотнять перед использованием, что может привести к пылению материала.

В гранулированном слое поглотителя проходящий через него воздух ищет пути наименьшего сопротивления слоя. При этом схема движения потока воздуха может быть случайной. В зависимости от характера загрузки значительно варьируется время работы аппаратов.

Этих недостатков лишены химические поглотители в форме листовых материалов. Листовые материалы в форме ленты сворачивают в рулон с поперечным сечением в виде спирали, помещают в картридж и используют в его составе. Каналы для прохождения воздуха создаются либо формованными ребрами на материале, либо материалом, формирующим газоходные каналы, который размещается между слоями химического поглотителя при его сворачивании в рулон. Каналы создают регулируемый однородный поток воздуха через слой поглотителя, что приводит к более равномерной отработке и более полному использованию емкости химического поглотителя по диоксиду углерода.

Также преимуществами картриджей из листовых поглотителей по сравнению со слоем гранул являются: отсутствие пыли при размещении в аппарате, хорошая ударо- и виброустойчивость, эргономичность использования, устраняется нестабильность времени защитного действия. В качестве добавок, обеспечивающих формуемость листового материала, используют полимерное связующее.

Так, при получении листового поглотителя по патенту США №5165399, МПК B01D 53/62, 1992 г., в качестве связующей добавки используют волокнистый материал. Волокнистый материал представляет собой полимерные волокна из таких веществ, как полиолефины, сложные полиэфиры, полиамиды с длиной волокна 2,5-76 мм. Содержание волокнистого материала в химическом поглотителе составляет от 0,1 до 70 масс. %.

Но при этом соединения частиц гидроксидов щелочных и щелочноземельных металлов в листовом материале не происходит из-за низкой адгезии гидроксидов к волокнам. Вследствие этого химический поглотитель имеет нестабильную структуру, отсутствует сплошность материала, в результате чего при размещении листового материала в картридже возникают замины, пустоты, при этом поток воздуха, проходящий через картридж, является неоднородным, что приводит к неоднородности отработки химического поглотителя и невозможности достижения высокой сорбционной емкости.

Известен химический поглотитель диоксида углерода в форме листового материала на основе гидроксидов щелочных и щелочноземельных металлов, содержащий в качестве связующей добавки полиэтилен в количестве 1,5-4 масс. %, 13-19 масс. % воды, остальное - гидроксид кальция (патент США №5964221, МПК B01D 053/14, 1999 г.). Полиэтилен вводится в химический поглотитель в виде расплава и при дальнейшем затвердевании связывает частицы поглощающего компонента, образуя прочную монолитную структуру. Материал формуется в виде листа с ребрами на поверхности. При формировании картриджа из листового материала ребра создают каналы, размер которых позволяет регулировать поток воздуха, поступающий в аппарат на очистку.

Однако полиэтилен, будучи гидрофобным материалом с невысокой газопроницаемостью, блокирует доступ газа к поглощающим частицам и не удерживает влагу в структуре химического поглотителя, необходимую для успешного протекания процесса хемосорбции, в результате чего уменьшаются сорбционная емкость и степень отработки химического поглотителя.

Известен принятый в качестве прототипа по объекту «вещество» химический поглотитель диоксида углерода (пат. РФ 2591167, МПК B01J 20/04 (2006.01) B01J 20/28 (2006.01), опубл. 10.07.2016), состоящий из гидроксида кальция и/или гидроксидов щелочных металлов, воды и полимерного связующего, в качестве полимерного связующего содержит поливиниловый спирт и пористую листовую подложку при следующем соотношении компонентов (масс. %):

Недостатком поглотителя является низкая сорбционная емкость, связанная с более низкой стехиометрической емкостью гидроксида кальция, который поглощает СО2 в 1,5 раза меньше, чем гидроксид лития.

Известен также принятый в качестве прототипа по объекту «способ получения» химический поглотитель диоксида углерода (пат. РФ 2610611, МПК 01J 20/04 (2006.01), B01J 20/30 (2006.01), опубликован 14.02.2017). Способ получения химического поглотителя диоксида углерода заключается в приготовлении суспензии гидроксидов щелочных и/или щелочноземельных металлов путем растворения в воде гидроксидов щелочных металлов с последующим добавлением гидроксидов щелочных и/или щелочноземельных металлов. В суспензию после растворения гидроксидов щелочных металлов вводят модифицирующий агент в виде галогенидов щелочных и/или щелочноземельных металлов или их смеси в количестве 1-3 масс. %. Суспензией обрабатывают подложку из волокнистого материала, производят формование и сушку. Полученный поглотитель имеет высокую механическую прочность и хорошую кинетику поглощения диоксида углерода.

Недостатком этого способа также является низкая сорбционная емкость получаемого по нему поглотителя, так как в качестве основного вещества используется гидроксид кальция.

Цель настоящего изобретения заключается в улучшении прототипов посредством увеличения содержания основного вещества, т.е. гидроксида лития, в нетканом материале при снижении концентрации полимерного связующего, а также в повышении поглотительной способности в газовых средах и изолирующих дыхательных аппаратах за счет более высокой стехиометрической емкости поглотителя.

Технический результат - увеличение сорбционной емкости химического поглотителя.

Технический результат по объекту «вещество» достигается по тем, что химический поглотитель диоксида углерода, содержащий гидроксиды щелочных металлов, воду и полимерное связующее, согласно изобретению, в качестве гидроксида щелочного металла содержит гидроксид лития, в качестве полимерного связующего - крахмал и пористую листовую подложку «Спанлейс» при следующем соотношении компонентов (масс. %):

технический результат по объекту «способ получения» достигается тем, что при получении химического поглотителя диоксида углерода, включающем приготовление пропиточной композиции в виде пасты, которую наносят на пористую подложку, согласно изобретению, в качестве пористой подложки используют нетканый листовой материал «Спанлейс», содержащий по 50 масс. % вискозного и полиэфирного волокна, пропитку осуществляют нанесением на первый лист материала «Спанлейс» пропиточной композиции в виде пасты, содержащей следующие компоненты в соотношении (масс. %):

на нанесенную пасту накладывают второй лист материала «Спанлейс» и полученную сборку подвергают термокомпрессионной обработке при температуре 220±2°С и давлении 0,5-2 МПа в течение 0,5-10 мин.

Сущность изобретения заключается в термическом удалении воды из веществ, составляющих пропиточную композицию: технологической для приготовления пасты, кристаллизационной, содержащейся в моногидрате гидроксида лития, естественной влаге в крахмале. В результате получается монолитный листовой поглотитель, в котором основное вещество (безводный гидроксид лития) заключен между двумя листами подложки (нетканый материал «Спанлейс») и все элементы монолитного листового поглотителя скреплены при помощи полимерного связующего (декстрин картофельный).

Ниже приводятся характеристики компонентов, используемых при изготовлении химического поглотителя диоксида углерода.

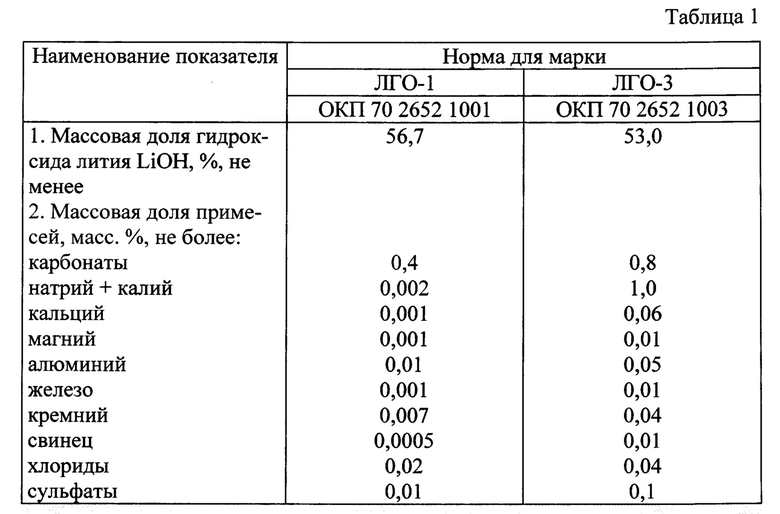

Лития гидроокись техническая по ГОСТ 8595-83 (гидроксид лития). Настоящий стандарт распространяется на технический гидроксид лития, представляющий собой моногидрат гидроксида лития, применяемый в производстве водостойких смазочных материалов, в качестве добавки к электролиту для щелочных аккумуляторов, в системах кондиционирования воздуха, в аналитической химии, в качестве исходного сырья для получения различных соединений лития и других целей, и устанавливает требования к гидроксиду лития, изготавливаемому для нужд народного хозяйства и для поставки на экспорт Формула LiOH⋅Н2О. Молекулярная масса (по международным атомным массам 1985 г.) - 41,96. Гидроксид лития изготавливают двух марок: ЛГО - 1 и ЛГО - 3. По физико-химическим показателям гидроксид лития должен соответствовать нормам, указанным в табл. 1.

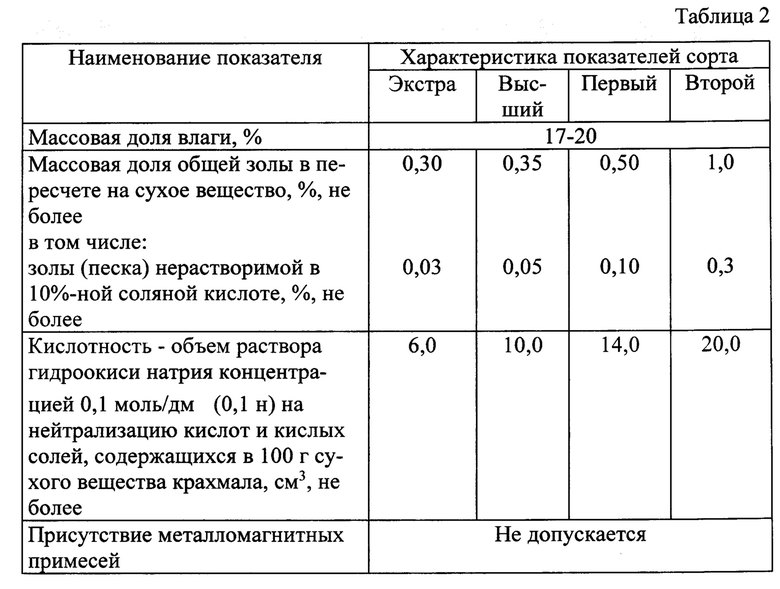

Крахмал картофельный по ГОСТ Р 53876-2010. Настоящий стандарт распространяется на картофельный крахмал, получаемый механической переработкой картофеля. Картофельный крахмал применяется в различных отраслях пищевой промышленности (кондитерской, концентратной, мясомолочной, хлебопекарной и др.) в качестве товара народного потребления; в химико-фармацевтической промышленности в качестве наполнителя в таблетированных лекарственных средствах и присыпках, а также для технических целей (производство декстрина, в текстильной, бумажной и других отраслях промышленности). По физико-химическим показателям картофельный крахмал должен соответствовать требованиям и нормам, указанным в табл. 2.

Спанлейс по ТУ 8390-001-50030680-09 - это нетканое полотно, полученное путем плотного соединения волокон (нитей) водяными струями высокого давления, без применения клеевых составов. Свойства: мягкий безворсовый материал с большой впитывающей способностью. Используется как протирочный материал в быту и производстве в виде салфеток. Высокие барьерные свойства материала, сдерживающие проникновение микроорганизмов к чему-либо, дают возможность его применения в медицине и косметологии, как материала, менее подвергающего инфицированию кожу человека по сравнению с традиционными тканями из хлопка и льна. Материал, при необходимости, хорошо стерилизуется.

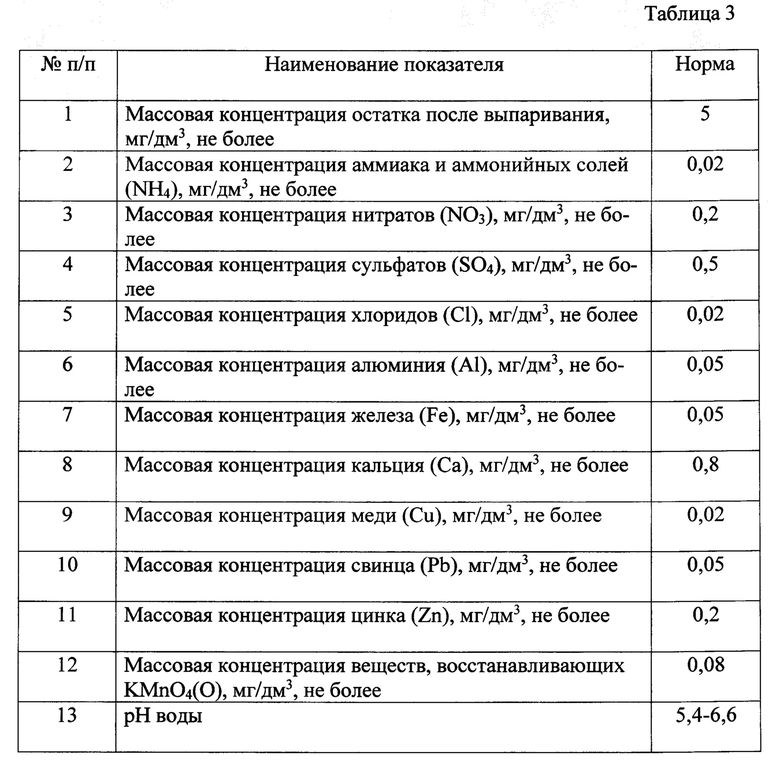

Вода дистиллированная по ГОСТ 6709-72 Настоящий стандарт распространяется на дистиллированную воду, получаемую в перегонных аппаратах и применяемую для анализа химических реактивов и приготовления растворов реактивов. Дистиллированная вода представляет собой прозрачную, бесцветную жидкость, не имеющую запаха. Формула Н2О. Молекулярная масса (по международным атомным массам 1971 г.) - 18,01. По физико-химическим показателям дистиллированная вода должна соответствовать требованиям и нормам, указанным в табл. 3.

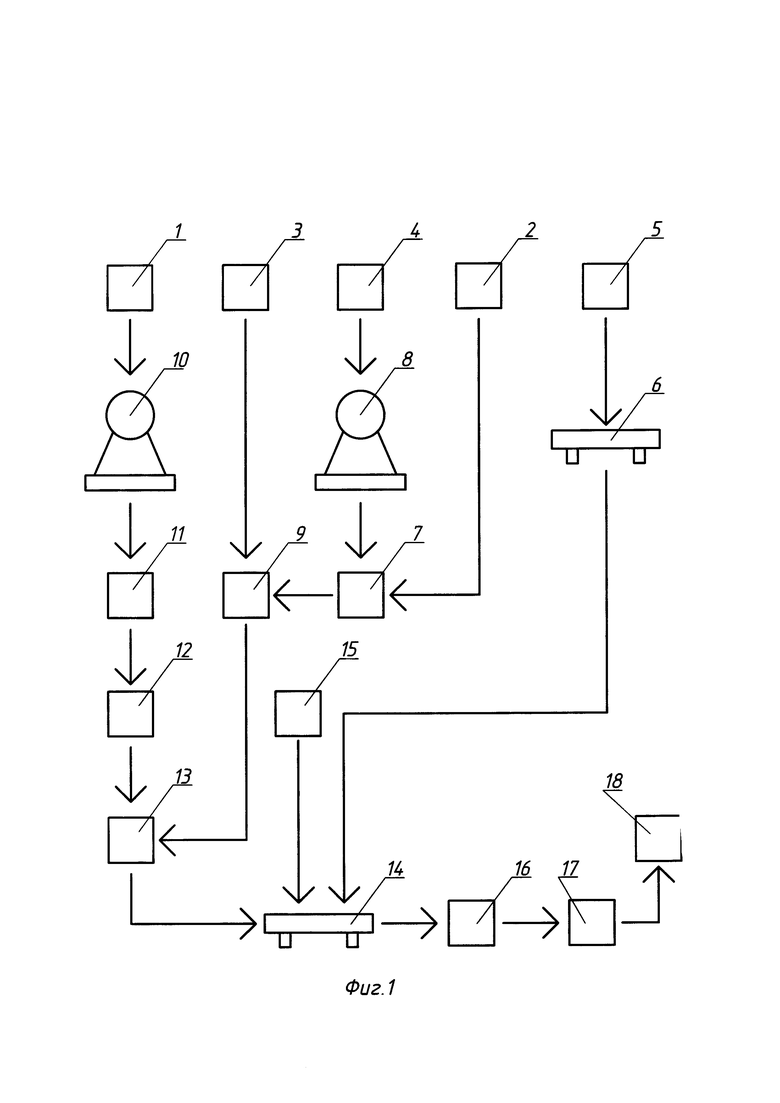

Сущность заявляемого изобретения поясняется примером конкретного выполнения, где на фиг. 1 представлена технологическая схема получения поглотителя диоксида углерода.

Перечень позиций, указанных на фиг. 1:

1 - упаковка с гидроксидом лития;

2 - емкость с дистиллированной водой;

3 - емкость;

4 - упаковка с крахмалом картофельным;

5 - рулон материала «Спанлейс»;

6 - стол;

7 - емкость;

8 - весы;

9 - емкость;

10 - весы;

11 - тара герметичная;

12 - мельница лабораторная;

13 - емкость;

14 - стол;

15 - подкладной лист;

16 - термопресс;

17 - тара технологическая;

18 - тара транспортная.

Химический поглотитель готовят следующим образом.

Технологический процесс производства химического поглотителя диоксида углерода показан на схеме фиг. 1 и состоит из следующих основных стадий:

- приготовление раствора крахмала картофельного в количестве 1 дм3;

- приготовление раствора гидроксида лития с использованием ЛГО-1 по ГОСТ 8595-83 с содержанием основного вещества не менее 56,7 масс. % в примерах 2 и 4 и ЛГО-3 по ГОСТ 8595-83 с содержанием гидроокиси лития не менее 53 масс. % в примерах 1 и 3;

- подготовка подложки, нанесение раствора на подложку;

- термопрессование листов поглотителя.

Процесс приготовления периодический. Отмеряют 50 мл дистиллированной воды и наливают в емкость 7. На весах взвешивают крахмал картофельный, высыпают 50 г в емкость 7 и перемешивают до полного его растворения. Мерным цилиндром отмеряют горячую дистиллированную воду в количестве 1 дм3 и выливают в емкость 9. Температура воды должна быть не менее 90°С. Раствор из емкости 7 выливают в емкость 9 с горячей водой и перемешивают до образования равномерного коллоидного раствора. Для приготовления раствора лития гидроксида на весах 10 взвешивают гидроксид лития и высыпают в промежуточную плотно закрывающуюся тару 11. Затем небольшими порциями гидроксид лития насыпают в мельницу лабораторную 12 и размалывают в течение 30 с. После этого высыпают его в промежуточную плотно закрывающуюся емкость 13.

В емкость 13 с размолотым гидроксидом лития выливают раствор крахмала картофельного из емкости 9 и перемешивают до получения однородной пастообразной смеси. Для нанесения пастообразной смеси на заготовку материала «Спанлейс» на столе 14 расстилают подкладной лист 15 из фторопласта толщиной 0,5-0,8 мм, на который укладывают лист материала «Спанлейс», на него наносят пастообразный раствор гидроксида лития и шпателем равномерно распределяют по всей поверхности заготовки. После этого на покрытый пастообразным раствором первый лист укладывают второй лист материала «Спанлейс» и помещают в термоформовочный пресс, в котором поглотитель подвергают прессованию под нагревом. В процессе нагрева происходит испарение введенной в раствор воды из полученной пасты, происходит удаление воды, содержащейся в картофельном крахмале, и моногидрат гидроксида лития под действием нагрева теряет кристаллизационную воду. За счет этого резко возрастает удельное содержание гидроксида лития в поглотителе.

Далее приводятся примеры предлагаемого способа.

Пример 1

Приготовление раствора крахмала картофельного. Раствор крахмала картофельного готовили объемом 1,0 дм3. Процесс приготовления периодический. Мерным цилиндром отмерили 0,05 дм3 дистиллированной воды и вылили в емкость 7. На весах взвесили 50 г крахмала картофельного, высыпали в емкость 7 и перемешивали до полного его растворения. Мерным цилиндром отмерили 0,664 дм3 дистиллированной воды с температурой 95°С и вылили в емкость 9. Раствор из емкости 7 вылили в емкость 9 с горячей водой и перемешивали до образования равномерного коллоидного раствора.

Приготовление раствора лития гидроксида. Навеску гидроксида лития ЛГО-3 по ГОСТ 8595-83 с содержанием гидроксида лития не менее 53 масс. % в количестве 360 г помещали в промежуточную плотно закрывающуюся тару 11. Небольшими порциями гидроксид лития насыпали в мельницу лабораторную 12 и размалывали в течение 30 с. Получили 246 мл дисперсного порошка. После этого высыпали в промежуточную плотно закрывающуюся емкость 13, в которую затем перелили раствор картофельного крахмала из емкости 9 и перемешали до получения однородной пастообразной смеси в количестве 1 дм3.

Подготовка подложки, нанесение раствора на подложку. Для нанесения пастообразного раствора лития гидроксида на заготовку материала «Спанлейс» на столе 14 расстилали тефлоновый подкладной лист с размерами 400×500 мм и толщиной 0,6 мм, на который укладывали лист материала «Спанлейс» с размерами 400×500 мм и толщиной 0,4 мм, на него нанесли 0,25 дм3 пасты гидроксида лития и шпателем равномерно распределяли по всей поверхности заготовки. После этого лист материала «Спанлейс» с нанесенным слоем пасты накрывали вторым листом материала «Спанлейс» и подвергали прессованию под нагревом.

Пример 2

Приготовление раствора крахмала картофельного проводили аналогично описанному в примере 1. При этом брали горячую дистиллированную воду с температурой 94°С. Раствор из емкости 7 выливали в емкость 9 с горячей водой в количестве 0,667 мл и перемешивали до образования равномерного коллоидного раствора.

Приготовление раствора лития гидроксида. Навеску гидроксида лития ЛГО-1 по ГОСТ 8595-83 с содержанием гидроксида лития не менее 56,7 масс. % в количестве 340 г помещали в промежуточную плотно закрывающуюся тару 11. Небольшими порциями гидроксид лития насыпали в мельницу лабораторную 12 и размалывали в течение 40 с. Получили 233 мл дисперсного порошка. После этого высыпали в промежуточную плотно закрывающуюся емкость 13, в которую затем перелили раствор картофельного крахмала из емкости 9 и перемешали до получения однородной смеси. Получили пропиточный раствор в виде пасты в количестве 1 дм3.

Подготовка подложки, нанесение раствора на подложку. Для нанесения пастообразного раствора лития гидроксида на заготовку материала «Спанлейс» на столе 14 расстилали тефлоновый подкладной лист с размерами 400×500 мм и толщиной 0,4 мм, на который укладывали лист материала «Спанлейс» с размерами 400×500 мм и толщиной 0,4 мм, на нее нанесли 0,25 дм3 пастообразного раствора гидроксида лития и шпателем равномерно распределяли по всей поверхности заготовки. После этого лист материала «Спанлейс» с нанесенным слоем пасты накрывали вторым листом материала «Спанлейс» и подвергали прессованию под нагревом.

Пример 3

Приготовление раствора крахмала картофельного проводили аналогично описанному в примере 1. При этом брали горячую дистиллированную воду с температурой 93°С. Раствор из емкости 7 выливали в емкость 9 с горячей водой и перемешивали до образования равномерного коллоидного раствора.

Приготовление раствора лития гидроксида. Навеску гидроксида лития ЛГО-3 по ГОСТ 8595-83 с содержанием гидроксида лития не менее 53 масс. % в количестве 360 г помещали в промежуточную плотно закрывающуюся тару 11. Небольшими порциями гидроксид лития насыпали в мельницу лабораторную 12 и размалывали в течение 30 с. Получили 246 мл дисперсного порошка. рошка. После этого высыпали в промежуточную плотно закрывающуюся емкость 13, в которую затем перелили раствор картофельного крахмала из емкости 9 и перемешали до получения однородной смеси. Получили пропиточный раствор в виде пасты в количестве 1 дм3.

Подготовка подложки, нанесение раствора на подложку. Для нанесения раствора лития гидроксида на заготовку материала «Спанлейс» на столе 14 расстилали тефлоновый подкладной лист с размерами 400×500 мм и толщиной 0,6 мм, на который укладывали лист материала «Спанлейс» с размерами 400×500 мм и толщиной 0,4 мм, на нее нанесли 0,25 дм3 пасты гидроксида лития и шпателем равномерно распределяли по всей поверхности заготовки. После этого лист материла «Спанлейс» с нанесенным слоем пасты накрывали вторым листом материала «Спанлейс» и подвергали прессованию под нагревом.

Пример 4

Приготовление раствора крахмала картофельного проводили аналогично описанному в примере 1. При этом брали горячую дистиллированную воду с температурой 96°С. Раствор из емкости 7 выливали в емкость 9 с горячей водой в количестве 0,667 мл и перемешивали до образования равномерного коллоидного раствора.

Приготовление раствора лития гидроксида. Навеску гидроксида лития ЛГО-1 по ГОСТ 8595-83 с содержанием гидроксида лития не менее 56,7 масс. % в количестве 340 г помещали в промежуточную плотно закрывающуюся тару 11. Небольшими порциями гидроксид лития насыпали в мельницу лабораторную 12 и размалывали в течение 40 с. Получили 233 мл дисперсного порошка. После этого высыпали в промежуточную плотно закрывающуюся емкость 13, в которую затем влили раствор картофельного крахмала из емкости 9 и перемешали до получения однородной смеси. Получили пропиточный раствор в виде пасты в количестве 1 дм3.

Подготовка подложки, нанесение раствора на подложку. Для нанесения пастообразного раствора лития гидроксида на заготовку материала «Спанлейс» на столе 14 расстилали тефлоновый подкладной лист с размерами 400×500 мм и толщиной 0,8 мм, на который укладывали лист «Спанлейса» с размерами 400×500 мм и толщиной 0,5 мм, на него нанесли 0,25 дм3 пасты гидроксида лития и шпателем равномерно распределили по всей поверхности заготовки. После этого лист материала «Спанлейс» с нанесенным слоем пасты накрывали вторым листом материала «Спанлейс» и подвергали прессованию под нагревом.

Хемосорбционные свойства поглотителя, полученного по примерам 1-4, были исследованы в динамической трубке диаметром 39±0,5 мм и высотой 220 мм, через которую пропускалась газовоздушная смесь (ГВС), при следующих условиях:

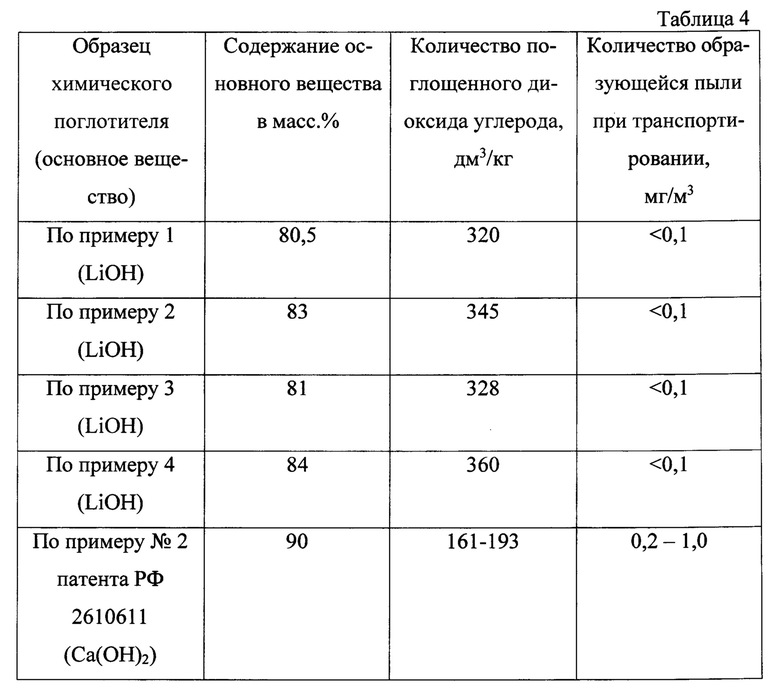

Испытания поглотителя проводили до достижения содержания диоксида углерода в ГВС за слоем химического поглотителя, равным 3,0% об. После испытаний определяли количество поглощенного диоксида углерода. Результаты исследований представлены в табл. 4

Как видно по данным таблицы 4, предлагаемый химический поглотитель имеет более высокую сорбционную емкость, чем известные.

Активные частицы поглотителя закреплены в полимерном каркасе, за счет чего химический поглотитель не пылит и не разрушается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОФОРМОВАНИЯ ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2019 |

|

RU2739929C1 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2591167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2598481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2565172C2 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2618074C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2656800C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2610611C2 |

| Поглотитель, способ его приготовления (варианты) и способ удаления диоксида углерода из газовых смесей | 2018 |

|

RU2685294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2381831C2 |

Изобретение относится к составам поглотителей, применяемых в средствах защиты органов дыхания. Предложен химический поглотитель диоксида углерода, который содержит (масс. %): гидроксид лития не менее 84; карбонат лития не более 6; декстрин картофельный 4-6; пористая листовая подложка 6-4. Для получения химического поглотителя диоксида углерода указанного состава осуществляют приготовление пропиточной композиции в виде жидкой пасты, которую наносят на пористую листовую подложку, в качестве которой используют нетканый материал «Спанлейс», содержащий по 50% вискозного и полиэфирного волокна. Жидкая паста содержит компоненты при следующем соотношении (масс. %): моногидрат гидроксида лития, не менее 36-46; крахмал картофельный 6-8; вода – остальное до 100, на нанесенную пасту накладывают второй лист материала «Спанлейс» и подвергают термокомпрессионной обработке при температуре 220±2°С и давлении 0,5-2 МПа в течение 0,5-10 мин. Изобретение обеспечивает повышение сорбционной емкости поглотителя. 2 н.п. ф-лы, 4 табл., 1 ил.

1. Химический поглотитель диоксида углерода, содержащий гидроксиды щелочных металлов, воду и полимерное связующее, отличающийся тем, что в качестве гидроксида щелочного металла он содержит гидроксид лития, а в качестве полимерного связующего он содержит крахмал и пористую листовую подложку при следующем соотношении компонентов (% мас.):

2. Способ получения химического поглотителя диоксида углерода, включающий приготовление пропиточной композиции, которой пропитывают пористую листовую подложку, отличающийся тем, что в качестве пористой листовой подложки используют нетканый материал «Спанлейс», содержащий по 50 мас. % вискозного и полиэфирного волокна, пропитку осуществляют нанесением на первый лист пористой листовой подложки пропиточной композиции в виде пасты, содержащей следующие компоненты при соотношении (% мас.):

на нанесенную пасту накладывают второй лист пористой листовой подложки и подвергают термокомпрессионной обработке при температуре 220±2°С и давлении 0,5-2 МПа в течение 0,5-10 мин.

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2591167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2610611C2 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2618074C1 |

| Т.В | |||

| Гладышева и др., Известковые хемосорбенты | |||

| Получение, свойства, применение, М., 2015, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| US 7326280 B1, 05.02.2008 | |||

| US 7329307 B1, 12.02.2008. | |||

Авторы

Даты

2020-07-07—Публикация

2019-10-09—Подача