Изобретение относится к составам поглотителей, применяемых в средствах защиты органов дыхания, и может быть использовано в производстве химического поглотителя диоксида углерода CO2.

Химические поглотители диоксида углерода, как правило, производят в виде гранул диаметром 1-5 мм, состоящих из гидроксидов кальция, калия, натрия, лития, а также воды. Химический поглотитель известковый ХП-И изготовляется по ГОСТ 6755-88 и содержит не менее 96% гидроксида кальция и 4% гидроксида натрия (в пересчете на сухое вещество). Основным недостатком гранулированных поглотителей является низкая сорбционная емкость, связанная с недостаточно развитой активной поверхностью гранул, в результате чего хемосорбенты поглощают СО2 в 2,2-3,1 раза меньше, чем возможно по стехиометрии (90-110 дм3/кг вместо 250-280 дм3/кг).

Известны технические решения, направленные на увеличение сорбционной емкости гранулированных поглотителей. Так, в состав гранулированного химического поглотителя диоксида углерода на основе гидроксида кальция по авторскому свидетельству SU 1840416, МПК B01J 20/04, 2007 г. дополнительно вводят хлорид кальция в количестве 5-10% масс. в качестве добавки, повышающей сорбционную емкость и прочность гранул на раздавливание.

Хлорид кальция играет роль влагоудерживающей добавки, образуя кристаллогидраты в составе химического поглотителя, что способствует повышению сорбционной емкости за счет того, что реакция хемосорбции CO2 интенсифицируется в присутствии влаги в количестве, достаточном для перевода в раствор и транспорта ионов

Несмотря на повышение сорбционной емкости гранулированный химический поглотитель имеет недостаток, связанный с неудобством переснаряжения аппаратов для поглощения CO2. Загрузка гранул в аппарат занимает много времени, гранулы необходимо просеивать и виброуплотнять перед использованием, что может привести к пылению материала. В гранулированном слое воздух ищет пути наименьшего сопротивления через слой. При этом схема движения потока воздуха может быть случайной. В зависимости от характера загрузки значительно варьируется время работы аппаратов.

Этих недостатков лишены химические поглотители в форме листовых материалов. Листовые материалы спирально сворачивают и используют в виде картриджей. Каналы для прохождения воздуха создаются либо формованными ребрами в материале, либо материалом - спейсером, размещаемым между слоями химического поглотителя при формировании картриджей. Каналы создают регулируемый однородный поток воздуха, что приводит к более равномерной отработке и более полному использованию химического поглотителя. Также преимуществами картриджей из листовых поглотителей по сравнению со слоем гранул являются: отсутствие пыли при размещении в аппарате, хорошая ударо- и виброустойчивость, эргономичность использования, устраняется вариабельность времени защитного действия.

В качестве добавок, обеспечивающих формуемость листового материала, используют полимерное связующее.

Так, при получении листового поглотителя по патенту US 5165399, МПК B01D 53/62, 1992 г., в качестве связующей добавки используют волокнистый материал. Волокнистый материал представляет собой полимерные волокна, такие как полиолефины, сложные полиэфиры, полиамиды с длиной волокна 2,5-76 мм. Содержание волокнистого материала в химическом поглотителе составляет от 0,1 до 70%.

Однако скрепления частиц гидроксидов щелочных и щелочноземельных металлов в листовом материале не происходит ввиду разобщенности волокон. Вследствие этого химический поглотитель имеет нестабильную структуру, отсутствует сплошность материала, в результате чего при размещении листового материала в картридже возникают замины, пустоты, при этом поток воздуха, проходящий через картридж, является неоднородным и нерегулярным, что приводит к неоднородности отработки химического поглотителя и невозможности достижения высокой сорбционной емкости.

Известен химический поглотитель диоксида углерода в форме листового материала на основе гидроксидов щелочных и щелочноземельных металлов, содержащий в качестве связующей добавки полиэтилен в количестве 1,5-4% масс., 13-19% масс. воды, остальное - гидроксид кальция (патент US 5964221, МПК B01D 053/14, 1999 г.). Полиэтилен вводится в химический поглотитель в виде расплава и при дальнейшем затвердевании связывает частицы поглощающего компонента, образуя прочную монолитную структуру. Материал формуется в виде листа с ребрами на поверхности. При формировании картриджа из листового материала ребра создают каналы, которые позволяют регулировать поток воздуха, поступающий в аппарат на очистку. Однако полиэтилен, будучи гидрофобным материалом с невысокой газопроницаемостью, блокирует доступ газа к поглощающим частицам и не удерживает влагу в структуре химического поглотителя, необходимую для успешного протекания процесса хемосорбции, в результате чего уменьшаются сорбционная емкость и степень отработки.

Целью изобретения является увеличение сорбционной емкости химического поглотителя.

Цель достигается тем, что химический поглотитель диоксида углерода, состоящий из гидроксида кальция и/или гидроксидов щелочных металлов, воды и полимерного связующего, в качестве полимерного связующего содержит поливиниловый спирт и пористую листовую подложку при следующем соотношении компонентов (% масс):

- гидроксид кальция и/или гидроксиды щелочных металлов - 64÷72;

- поливиниловый спирт - 8,5÷13;

- пористая листовая подложка - 2,5÷5;

- вода - 10÷25.

Гидроксид кальция и/или гидроксиды щелочных металлов являются активными частицами, поглощающими CO2.

Поливиниловый спирт, будучи гибким, прочным и эластичным связующим, играет роль структурирующей и упрочняющей добавки, создавая сплошный слой макромолекул в виде полимерной сетки, удерживающей активные частицы, что препятствует их уносу потоком газа. Гидрофильность поливинилового спирта позволяет поддерживать заданное влагосодержание химического поглотителя во время получения и в процессе отработки (поглощения CO2), тем самым увеличивая его сорбционную емкость. Поддержание влагосодержания хемосорбента на уровне 10-25% в процессе очистки воздуха от диоксида углерода необходимо, так как процесс хемосорбции CO2 протекает только в водной среде.

Вода, входящая в состав химического поглотителя, дополнительно действует на полимер как пластификатор и участвует в процессе хемосорбции CO2.

Пористая листовая подложка является формообразующим компонентом, способствует закреплению и удержанию компонентов в составе химического поглотителя.

Химический поглотитель готовят следующим образом. Поливиниловый спирт смешивают с водой и готовят полимерный водный раствор. Приготовленный полимерный водный раствор смешивают с порошком гидроксида кальция и/или гидроксидов щелочных металлов. Полученную суспензию наносят на пористую листовую подложку, после чего осуществляют дегидратацию, а затем обрабатывают водой и/или растворами щелочных металлов.

Уменьшение количества гидроксида кальция и/или гидроксидов щелочных металлов в химическом поглотителе приводит к снижению сорбционной емкости и увеличению массогабаритных характеристик изделий, в которых планируется применение данного материала.

Уменьшение количества поливинилового спирта приводит к разобщенности макромолекул полимера в составе химического поглотителя, в результате чего активные частицы не удерживаются в структуре материала. Увеличение количества поливинилового спирта приводит к блокировке поверхности активных частиц и уменьшению сорбционной емкости материала.

Уменьшение количества влаги приводит к преждевременному высыханию и прекращению процесса хемосорбции, так как данный процесс осуществляется только в водной среде.

Пример 1

Поливиниловый спирт ГОСТ 10779-78 марки ПВС - 16/1 массой 13,3 г смешивали с дистиллированной водой объемом 195 см3 и готовили полимерный раствор. В приготовленный полимерный раствор при постоянном перемешивании добавляли предварительно дегидратированный порошок гидроксида лития ГОСТ 8595-83 массой 81,5 г. Полученную суспензию наносили на участок полипропиленового нетканого материала спанбонд ТУ 8390-002-71242729-2005 с поверхностной плотностью 15 г/м2 размерами 1000×190 мм, дегидратировали, а затем обрабатывали дистиллированной водой объемом 15,6 см.

Химический поглотитель содержал, % масс.:

- гидроксид лития - 72;

- поливиниловый спирт - 11,5;

- вода - 14;

- пористая листовая подложка - 2,5.

Пример 2

Поливиниловый спирт ПВС - 16/1 массой 11,4 г смешивали с дистиллированной водой объемом 164 см3 и готовили полимерный раствор. В приготовленный полимерный раствор при постоянном перемешивании добавляли сухую смесь порошков гидроксида кальция ТУ У 14291840.005-99 массой 44,7 г и предварительно дегидратированного гидроксида лития массой 8,8 г. Полученную суспензию наносили на участок спанбонда размерами 1000×190 мм, дегидратировали, а затем обрабатывали 19%-ным водным раствором гидроксида калия ГОСТ 24363-80 объемом 17,5 см3. Суммарное содержание гидроксидов кальция, лития и калия составляло 65,5% масс.

Химический поглотитель содержал, % масс.:

- гидроксид кальция - 51;

- гидроксид лития - 10;

- гидроксид калия - 4,5;

- поливиниловый спирт - 13;

- пористая листовая подложка - 2,5.

- вода - 19.

Пример 3

Поливиниловый спирт ПВС - 16/1 массой 13,1 г смешивали с дистиллированной водой объемом 180 см3 и готовили полимерный раствор. В приготовленный полимерный раствор при постоянном перемешивании добавляли порошок гидроксида кальция массой 71,8 г. Полученную суспензию наносили на участок нетканого полотна «Airlaid» ТУ 8390-001-13429727-2011 из целлюлозных и синтетических волокон поверхностной плотностью 45 г/м2 размерами 700×190 мм, дегидратировали, а затем обрабатывали 16,5%-ным водным раствором гидроксида натрия ГОСТ 4328-77 объемом 23,8 см3. Суммарное содержание гидроксидов кальция и натрия составляло 64% масс.

Химический поглотитель содержал, % масс.:

- гидроксид кальция - 60;

- гидроксид натрия - 4;

- поливиниловый спирт - 11;

- пористая листовая подложка - 5;

- вода - 20.

Пример 4

Поливиниловый спирт 16/1 в виде порошка массой 9,8 г смешивали с дистиллированной водой объемом 137 см3 и готовили полимерный раствор. В приготовленный полимерный раствор при постоянном перемешивании добавляли порошок гидроксида кальция Са(ОН)2 массой 70,2 г. Полученную суспензию наносили на участок спанбонда размерами 1000×190 мм, дегидратировали, а затем обрабатывали 7,6%-ным водным раствором гидроксида калия объемом 29,3 см3. Суммарное содержание гидроксидов кальция и калия составляло 64% масс.

Химический поглотитель содержал, % масс.:

- гидроксид кальция - 62;

- гидроксид калия - 2;

- поливиниловый спирт - 8,5;

- пористая листовая подложка - 2,5;

- вода - 25.

Пример 5

Поливиниловый спирт ПВС - 16/1 массой 15,1 г смешивали с дистиллированной водой объемом 176 см3 и готовили полимерный раствор. В приготовленный полимерный раствор при постоянном перемешивании добавляли порошок гидроксида кальция массой 83,7 г. Полученную суспензию наносили на участок нетканого полотна «Airlaid» размерами 700×190 мм, дегидратировали, а затем обрабатывали дистиллированной водой объемом 11,6 см3.

Химический поглотитель содержал, % масс.:

- гидроксид кальция - 72;

- поливиниловый спирт - 13;

- вода - 10;

- пористая листовая подложка - 5.

Сорбционную емкость химических поглотителей исследовали в проточном реакторе, куда подавали поток газовоздушной смеси (ГВС) с повышенной концентрацией CO2 при следующих условиях:

- объемный расход ГВС - (7,0±0,3) дм3/мин;

- содержание CO2 в ГВС - (4±0,1)% об.;

- температура ГВС - (23±1)°C;

- влажность ГВС - (85±5)%.

Находили время защитного действия до достижения объемной доли CO2 на выходе из проточного реактора 1%.

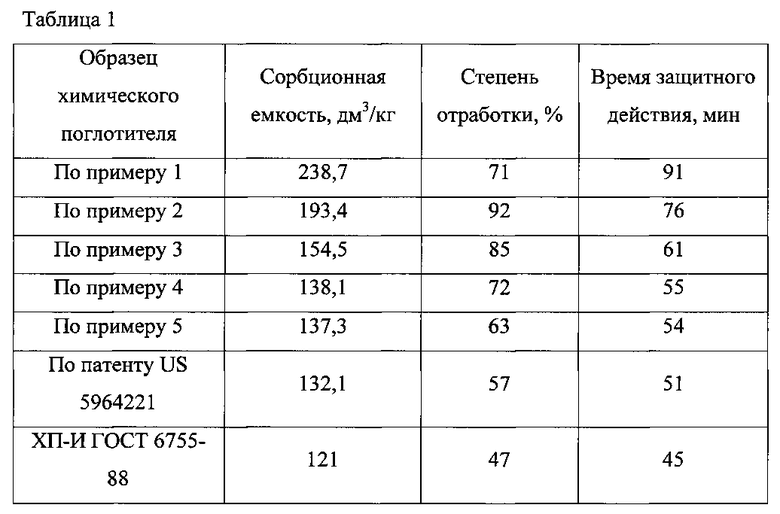

Для проведения сравнительных исследований был изготовлен образец химического поглотителя диоксида углерода по патенту US 5964221. Для сравнения исследовали также гранулированный химический поглотитель ХП-И ГОСТ 6755-88.

Результаты исследований представлены в таблице 1.

Как видно по данным таблицы 1, предлагаемый химический поглотитель имеет более высокую сорбционную емкость, степень отработки и время защитного действия, чем известные.

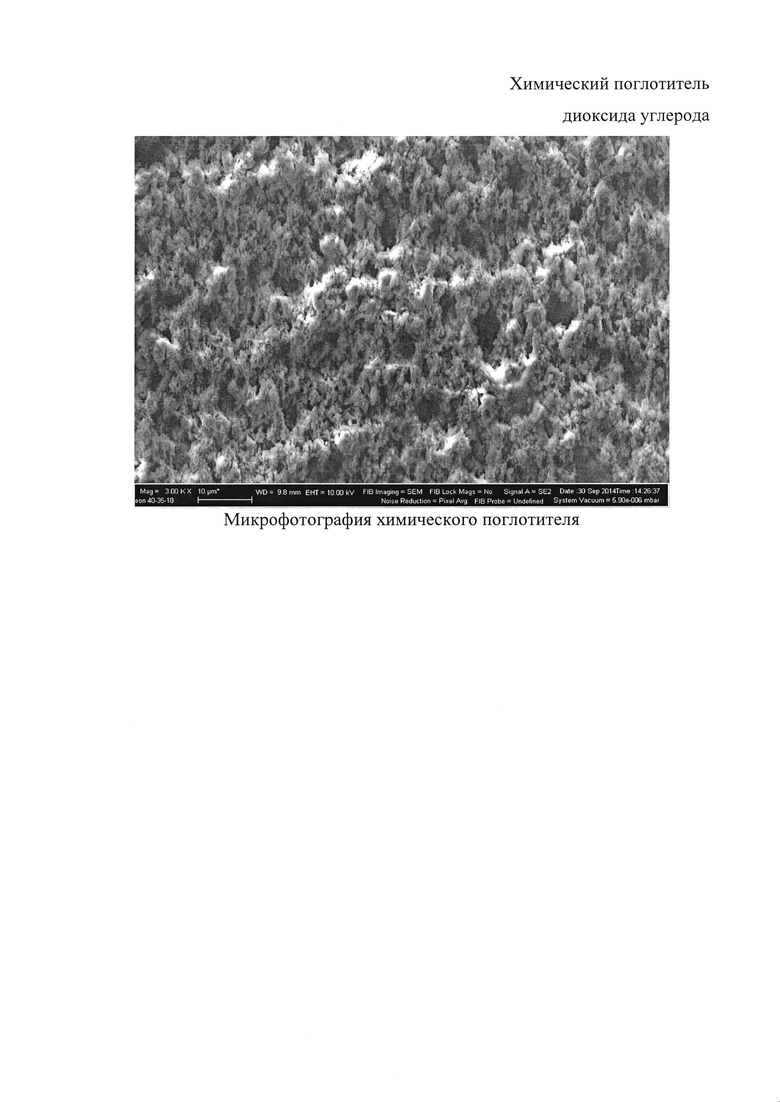

Исследовали структуру химического поглотителя, изготовленного по примеру 2, с помощью сканирующего электронного микроскопа Neon 40 (фирма Carl Zeiss, Германия). Микрофотография химического поглотителя представлена на рисунке.

Как видно по микрофотографии, поверхность образца газопроницаемая, присутствуют макропоры для транспорта газа размером 2-7 мкм, что способствует увеличению сорбционной емкости. Активные частицы закреплены в полимерном каркасе, за счет чего химический поглотитель не пылит и не разрушается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2725926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2598481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2569358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2610611C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2565172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2547483C1 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2618074C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРУЕМОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2006 |

|

RU2316391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2013 |

|

RU2538898C1 |

Изобретение относится к адсорбентам для средств защиты органов дыхания. Химический поглотитель диоксида углерода содержит следующие компоненты (% масс.): гидроксид кальция и/или гидроксиды щелочных металлов - 64÷72, поливиниловый спирт - 8,5÷13, пористая листовая подложка - 2,5÷5, вода - 10÷25. Изобретение обеспечивает повышение сорбционной емкости поглотителя. 1 ил., 1 табл., 5 пр.

Химический поглотитель диоксида углерода, содержащий гидроксид кальция и/или гидроксиды щелочных металлов, воду и полимерное связующее, отличающийся тем, что в качестве полимерного связующего он содержит поливиниловый спирт и пористую листовую подложку при следующем соотношении компонентов (% масс.):

| US 5964221 A 12.10.1999 | |||

| US 7326280 B2 05.02.2008 | |||

| US 7850766 B1 14.12.2010 | |||

| ПОГЛОЩАЮЩИЕ СИСТЕМЫ, СОДЕРЖАЩИЕ ОДНО ИЛИ НЕСКОЛЬКО ОТЛОЖЕНИЙ ПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СЛОЙ МАТЕРИАЛА ДЛЯ ПЕРЕНОСА HO | 2006 |

|

RU2389545C2 |

Авторы

Даты

2016-07-10—Публикация

2015-01-29—Подача