Изобретение относится к устройству изготовления формы для изготовления фасонных тел посредством выборочного затвердевания порошка материала в связные области, включающему в себя

- технологическую камеру с впуском порошка для обрабатываемого порошка материала и выпуском порошка для избыточного порошка материала,

- подключенное к впуску порошка или подключаемое к нему устройство снабжения порошком для предоставления порошка материала в технологическую камеру и

- подключенное к выпуску порошка или подключаемое к нему устройство регенерации порошка для регенерации обрабатываемого порошка материала из избыточного порошка материала.

Изобретение относится, в частности, к устройству изготовления формы для изготовления фасонных тел согласно принципу выборочного лазерного плавления или выборочного лазерного спекания. В отношении области выборочного лазерного плавления согласно уровню техники можно сделать ссылку, например, на DE 199 05 067 A1, DE 101 12 591 A1, WO 98/24574 A, DE 10 2009 038 165 A1, DE 10 2012 221 641 A1 и EP 20 52 845 A2.

Известно, что при помощи способа выборочного лазерного плавления фасонные тела, как например детали машин, инструменты, протезы, украшения и т.д., могут изготавливаться в соответствии с описывающими геометрию данными соответствующих фасонных тел посредством послойного создания из металлического или керамического порошка материала, причем во время процесса изготовления несколько слоев порошка последовательно наносятся друг на друга, и каждый слой порошка перед нанесением следующего слоя порошка нагревается, как правило, сфокусированным лазерным лучом в заданной области, которая соответствует выбранной области поперечного сечения модели фасонного тела, так что порошок материала переплавляется в облученных областях в слитно затвердевшие участки. Лазерный луч проводится при этом в каждом случае в соответствии с описывающими геометрию данными выбранной области поперечного сечения фасонного тела или при необходимости в соответствии с выведенными их них данными о каждом слое порошка. Порошок материала наносится при выборочном лазерном плавлении, как правило, в виде не содержащего связующее средство или флюсующее средство, металлического, керамического или смешанного металлокерамического порошка материала и нагревается лазерным лучом до температуры плавления, причем энергия лазерного луча выбирается таким образом, что порошок материала расплавляется максимально полностью в месте падения лазерного луча по всей своей толщине слоя. В зоне взаимодействия между лазерным лучом и порошком материала поддерживается, как правило, атмосфера защитного газа, например атмосфера аргона.

Устройство указанного вначале типа известно, например, из EP 2 052 845 A2. Говоря об этом известном устройстве, речь идет об устройстве изготовления формы, которое функционирует согласно принципу выборочного лазерного плавления. Оно включает в себя устройство регенерации порошка или устройство воспроизводства порошка для регенерации неизрасходованного, избыточного порошка материала из технологической камеры. Устройство регенерации порошка включает в себя устройство извлечения порошка для извлечения порошка из технологической камеры и устройство сбора порошка для сбора извлеченного из технологической камеры порошка, причем устройство регенерации порошка выполнено и подключено к технологической камере таким образом, что регенерация порошка может выполняться в изолированной наружу области в атмосфере защитного газа. Устройство извлечения порошка известного устройства изготовления формы включает в себя устройство отсасывания порошка с вдающимся в технологическую камеру всасывающим хоботом, всасывающее отверстие которого может приводиться в различные места внутри технологической камеры. Устройство регенерации порошка имеет просевное устройство, при помощи которого грубые компоненты могут улавливаться из неизрасходованного, избыточного порошка материала из более ранних процессов изготовления формы устройства изготовления формы, причем просеянный, более тонкий порошок поступает в бутылковидную сборную емкость, которая может отсоединяться от просевного устройства и подключаться к разъему впуска порошка технологической камеры. У известного устройства изготовления формы разъем впуска порошка находится на верхней стороне корпуса технологической камеры. Оттуда порошок материала может вводиться в запасную кассету устройства подготовки слоя порошка в технологической камере.

Известный из EP 20 52 845 A2 принцип вводить пополнение обрабатываемого порошка материала через верхний разъем технологической камеры в сосуды резервуара порошка устройства подготовки слоя, был устранен в известном из DE 10 2012 221 641 A1 устройстве изготовления формы. Последнее оснащено устройством подачи порошка, у которого впуск порошка со своим выходным отверстием предусмотрен в дне технологической камеры. Устройство подвода порошка этого известного устройства подачи порошка имеет соединяющий впуск порошка с запасом порошка материала подающий канал с расположенным в нем вдоль шнеком подачи порошка для подачи порошка материала на впуск порошка технологической камеры. Аналогичный концепт наблюдается также у устройства изготовления формы согласно DE 10 2009 038 165 A1.

Вышеупомянутые устройства изготовления формы согласно уровню техники оказались, в общем и целом, надежными в отношении своей работоспособности при изготовлении различных фасонных тел.

Также, например, в EP 20 52 845 A2 уже упомянута возможность изготовления фасонного тела из нескольких порошков материала. Существует непременный запрос на такие фасонные тела, которые имеют зоны из различных сырых материалов, будь то различные металлы или чередующиеся друг с другом зоны из металла и керамики и т.д. Говоря о таких фасонных телах, речь может идти, например, об украшениях, элементах зубных протезов, системах сверхтонкой фильтрации и т.д. При этом, как правило, требуется, чтобы материалы различных зон не смешивались. Это означает, что после изготовления первой зоны вся проводящая порошок система устройства изготовления формы должна освобождаться от предыдущего порошка материала, прежде чем отличающийся от него порошок материала может использоваться для следующей зоны фасонного тела во время процесса изготовления формы. Такой порядок действий является затруднительным при устройствах изготовления формы с интегрированными устройствами регенерации порошка, так как в частности очистка различных компонентов устройства регенерации порошка от использованного перед этим для строительного процесса порошка, в общем и целом, сложна и трудоемка.

В основе изобретения лежит задача предоставить устройство изготовления формы указанного вначале типа, которое при относительно низкой трудоемкости делает возможной смену порошка во время строительного процесса, так что могут удовлетворяться высокие требования к чистоте материала используемого в каждом случае порошка.

Для решения этой задачи предоставляется согласно изобретению устройство изготовления формы указанного вначале типа, которое отличается тем, что устройство снабжения порошком и устройство регенерации порошка объединены в выполненный в виде сменного модуля конструктивный узел, который имеет соединительные разъемы (интерфейсы), а именно, по меньшей мере, один входной разъем и, по меньшей мере, один выходной разъем, которые совместимы с соответствующими соединительными разъемами впуска порошка и выпуска порошка технологической камеры, так что с одной стороны избыточный порошок может подаваться из технологической камеры через ее выпуск порошка на устройство регенерации порошка через упомянутый, по меньшей мере, один входной разъем, а с другой стороны порошок материала, подготовленный устройством регенерации порошка, может подаваться через упомянутый, по меньшей мере, один выходной разъем в технологическую камеру через ее впуск порошка.

Сменный модуль может отсоединяться от устройства изготовления формы и заменяться однотипным сменным модулем, который подготовлен, например, для использования с порошком материала, который отличается от порошка материала замененного сменного модуля, например, материалом и/или гранулометрическим составом. При этом перед сменой сменных модулей должно обеспечиваться то, что весь находящийся в технологической камере порошок материала извлекается из технологической камеры, в частности полностью вводится в сменный модуль, так что после подключения следующего сменного модуля остаток порошка материала из предыдущих шагов изготовления формы не может больше приводить к загрязнениям. Освобождение технологической камеры от порошка материала, как правило, относительно просто возможно, так как технологическая камера обычно имеет простую геометрию, так что любое место технологической камеры может достигаться устройством отсасывания порошка, например, всасывающим порошок шлангом.

Согласно концепту данного изобретения, в общем и целом, более сложная и вложенная геометрия устройства снабжения порошком и устройства регенерации порошка не создает в этом отношении проблемы, так как эти компоненты объединены в сменном модуле, и соответствующий сменный модуль может эксплуатироваться всегда с одним и тем же порошком материала, так что трудоемкие процессы очистки не требуются при сменных модулях.

Согласно одному наиболее предпочтительному варианту осуществления изобретения каждый сменный модуль может переводиться из положения разъединения, в котором он отделен от устройства изготовления формы, в определенное положение соединения, в котором он интегрирован в устройство изготовления формы таким образом, что согласованные друг с другом соединительные разъемы подключены или могут подключаться друг к другу. При этом система может быть выполнена согласно наиболее предпочтительному варианту таким образом, что все согласованные друг с другом соединительные разъемы при переходе сменного модуля из положения разъединения в положение соединения автоматически правильно подключаются друг к другу. При этом соединительные разъемы соединяются друг с другом таким образом, что они предоставляют хорошо герметизированный наружу переход между сменным модулем и технологической камерой для необходимого перемещения порошка. Концепт автоматически правильного при переходе сменного модуля в положение соединения подключения может быть перенесен в рамках изобретения также на соединение других линий снабжения, например, на правильное подключение разъемов передачи тока, разъемов передачи данных, разъемов проведения защитного газа, разъемов проведения воды и т.д.

Предпочтительно устройство регенерации порошка в сменном модуле включает в себя просевное устройство, например, ультразвуковое просевное устройство, в частности для улавливания грубых компонентов из избыточного порошка материала из технологической камеры. Такие грубые компоненты могут возникать во время строительного процесса, например, если брызги расплава попадают в подушку порошка и соответственно приводят там к спеканию нескольких зерен порошка, которые образуют затем упомянутые грубые компоненты. Если это происходит в областях подушки порошка, которые не будут областями фасонного тела и таким образом содержат избыточный порошок материала, то данные грубые компоненты попадают, в конечном счете, в устройство регенерации порошка и соответственно в просевное устройство, для того чтобы там отделяться.

Просевное устройство в положении соединения сменного модуля подключено со стороны выхода к выходному разъему, так что просеянный порошок материала может подаваться через выходной разъем на впуск порошка технологической камеры в виде обрабатываемого порошка материала. Целесообразно согласно усовершенствованию изобретения между просевным устройством и выходным разъемом предусмотрена буферная емкость для просеянного порошка материала, так что всегда имеется достаточный запас для соответствующей подготовки слоя порошка в технологической камере. В частности, предлагается то, что после просевного устройства подключены средства подачи для подачи просеянного порошка на впуск порошка технологической камеры, причем такие средства подачи могут быть частью сменного модуля и/или частью устройства изготовления формы в остальном. В частности, если, говоря об этих средствах подачи, речь идет об устройстве подающего шнека, то может быть предусмотрено, что он проходит сквозь выходной разъем сменного модуля и сквозь соединенный в положении соединения сменного модуля с выходным разъемом и согласованный с технологической камерой соединительный разъем. Подающий шнек остается предпочтительно в сменном модуле, если сменный модуль отсоединяется от устройства изготовления формы.

После просевного устройства может быть подключено, например, устройство измерения размера частиц, предпочтительно оптическое устройство измерения размера частиц, результаты измерения которого используются, в частности, для автоматической регистрации гранулометрического состава просеянного порошка. Если гранулометрический состав изменяется существенным образом, то управление машиной может выдавать, например, сигнал тревоги, который призывает вводить порошок с соответствующими размерами зерен в процесс, так что необходимый гранулометрический состав подаваемого в технологическую камеру порошка, по меньшей мере, приблизительно снова достигается. В этом отношении делается ссылка на документ WO 2014/167100 A1, содержание которого должно быть включено посредством ссылки в объем раскрытия данной заявки. Выравнивание гранулометрического состава может в значительной степени автоматизироваться.

Согласно также одному предпочтительному варианту осуществления изобретения сменный модуль имеет подключенную после входного разъема емкость сбора порошка для приема избыточного порошка материала из технологической камеры и при необходимости дополнительно введенного нового запаса порошка того же материала. При этом речь может идти об основной емкости со сравнительно большим приемным объемом, в котором всегда должно быть вмещено достаточное количество порошка для соответствующего строительного процесса.

Согласно одной модификации вышеуказанного варианта осуществления изобретения емкость сбора порошка может быть расположена в определенном положении соединения сменного модуля ниже, чем выпуск порошка технологической камеры, так что избыточный порошок может поступать из выпуска порошка технологической камеры с поддержкой силы тяжести в емкость сбора порошка. Предпочтительно выпуск порошка технологической камеры находится в дне корпуса технологической камеры, так что емкость сбора порошка расположена по существу полностью под технологической камерой.

Согласно одному усовершенствованию этого варианта осуществления изобретения с емкостью сбора порошка предлагается, что емкость сбора порошка имеет выпуск порошка, и что между выпуском порошка емкости сбора порошка и впуском порошка просевного устройства предусмотрено устройство подачи для подачи порошка материала из емкости сбора порошка к просевному устройству. Тем самым достигается, что во время непрерывной эксплуатации устройства изготовления формы может при необходимости постоянно просеянный порошок материала поступать в буферную емкость, для того чтобы подаваться оттуда в технологическую камеру.

Говоря об устройстве подачи для подачи порошка материала из емкости сбора порошка к просевному устройству, речь может идти, например, об устройстве подачи потоком газа, в частности об устройстве подачи потоком защитного газа с циркуляцией потока газа, которое приспособлено для того, чтобы подавать частицы порошка при помощи потока газа. Такое устройство подачи потоком газа может согласно варианту изобретения иметь со стороны выхода сепаратор, предпочтительно циклонный сепаратор, который приспособлен для того, чтобы частицы порошка сепарировать из потока газа и подавать на просевное устройство. Альтернативно или дополнительно устройство подачи могло бы также включать в себя устройство подачи шнеком или тому подобное.

Также один предпочтительный вариант осуществления изобретения отличается тем, что выпуск порошка технологической камеры и/или впуск порошка технологической камеры заканчиваются в дне технологической камеры. Это также является мерой, которая позволяет использовать порошок материала таким образом, что технологическая камера не загрязняется излишне порошком материала в труднодоступных местах, так что очистка технологической камеры от порошка возможна при сравнительно низких трудозатратах.

Далее предлагается, что сменный модуль имеет ходовые ролики и при необходимости направляющие ролики и таким образом на ходовых роликах может перемещаться, для того чтобы переводиться в определенное положение соединения и соответственно в положение разъединения. Тем самым перемещение сменного модуля возможно очень простым образом.

Далее предлагается, что предусмотрено устройство подачи защитного газа, и что все проходимые порошком компоненты сменного модуля могут продуваться при помощи устройства подачи защитного газа защитным газом, например аргоном, так что компоненты могут эксплуатироваться в атмосфере защитного газа. Также может быть предусмотрена установка защитного газа, которая приспособлена как для продувки технологической камеры, так и для продувки подключенного в каждом случае к ней сменного модуля и возможно дальнейших компонентов.

Могут быть предусмотрены автоматические уплотнительные устройства, которые действуют в соединительных разъемах, для того чтобы соответствующие подключения уплотнять там наружу, так что сменный модуль и технологическая камера герметизированы наружу при отсоединении сменного модуля, и непреднамеренное проникновение наружного воздуха в значительной степени предотвращается.

Дополнительные усовершенствования устройства изготовления формы согласно изобретению указаны в пунктах 12-16 формулы изобретения. Эти усовершенствования относятся к наличию продувочного устройства для продувки технологической камеры продувочным газом во время строительного процесса, причем все компоненты продувочного устройства, которые могли бы иметь склонность к тому, чтобы накапливать твердые частицы, такие как, например, конденсат технологического дыма из продувочного газа, размещены в сменном модуле. К этим компонентам могут относиться фильтрующая система, через которую проходит продувочный газ, и создающее поток продувочного газа устройство подачи газа. Упомянутый выше сменный модуль может быть обособленным, приспособленным исключительно для этой цели сменным модулем. Однако, предпочтительно речь идет при этом о сменном модуле, который включает в себя также устройство снабжения порошком и устройство регенерации порошка. Предпочтительно продувочное устройство приспособлено для того, чтобы допускать протекание продувочного газа в контуре циркуляции продувочного газа, который включает в себя технологическую камеру, устройство подачи газа и фильтрующее устройство в последовательном соединении.

Один другой предпочтительный вариант осуществления изобретения охватывает отсосное устройство для отсасывания остающегося порошка материала из технологической камеры при помощи потока газа после окончания или до начала строительного процесса, причем также собственный при необходимости подающий насос и собственный при необходимости сепаратор порошка этого отсосного устройства размещены в сменном модуле.

Таким образом, также для этих усовершенствований вышестоящий аспект изобретения выражается в том, что максимально большое количество компонентов, которые могли бы загрязняться порошком материала и не могут легко очищаться, размещаются в сменном модуле, так что остающиеся в остальном после удаления сменного модуля от устройства изготовления формы в устройстве изготовления формы компоненты могут простым и быстрым образом очищаться и/или простым и быстрым образом заменяться, как например разглаживающий ползун или его компоненты и средство отсасывания (вытяжной шланг) отсосного устройства.

Эта идея изобретения может развиваться еще дальше, благодаря тому, что также технологическая камера как таковая может заменяться и является, например, частью сменного модуля. В этом случае указанные разъемы между технологической камерой и сменным модулем в остальном могли бы быть заменены неразъемными сплошными линиями. В этом случае было бы далее целесообразным обеспечивать то, что технологическая камера может легко отсоединяться от прилегающих к ней или связных с ней компонентов, таких как устройство облучения или подъемный привод для строительной платформы и/или привод для разглаживающего ползуна. С другой стороны может быть также предусмотрено, что разглаживающий ползун и его привод остаются в технологической камере. Далее возможен вариант, при котором также подъемный привод для строительной платформы и/или содержащий строительную платформу строительный цилиндр могут одновременно заменяться и при необходимости являются составной частью сменного модуля.

Так, например, схематично изображенные на фиг.5 компоненты, включая технологическую камеру, могли бы быть составной частью сменного модуля. Заявитель оставляет за собой право вышеуказанный, расширенный аспект взаимозаменяемости, в том числе и технологической камеры, дополнительно рассматривать в выделенной заявке и/или охватывать направленными на него пунктами формулы изобретения в данной заявке.

Дальнейший предпочтительный аспект изобретения показан в пункте 15 формулы изобретения, согласно которому сменный модуль включает в себя устройство обработки данных, которое может сообщаться в остальном с устройством управления в устройстве изготовления формы, для того чтобы отправлять сообщения состояния сменного модуля на устройство управления и при необходимости получать от него данные управления. В этом случае данные может учитывать устройство управления при управлении строительным процессом. Говоря о сообщениях состояния, речь может идти, например, об указаниях типа, количества и/или размера зерна заправленного в сменном модуле порошка материала.

Предметом изобретения является далее сменный модуль для устройства изготовления формы согласно изобретению. Этот сменный модуль включает в себя устройство снабжения порошком и устройство регенерации порошка описанного уже выше типа. Кроме того, сменный модуль может включать в себя также дальнейшие или все признаки, которые были описаны выше в отношении сменных модулей, как относящиеся к нему.

Устройство изготовления формы согласно данному изобретению снабжено предпочтительно несколькими однотипными сменными модулями для различных порошков материала, причем эти сменные модули, будучи взаимозаменяемы, могут интегрироваться в устройство изготовления формы.

Изобретение разъясняется далее более подробно со ссылкой на чертежи на основе примера осуществления. На чертежах показано:

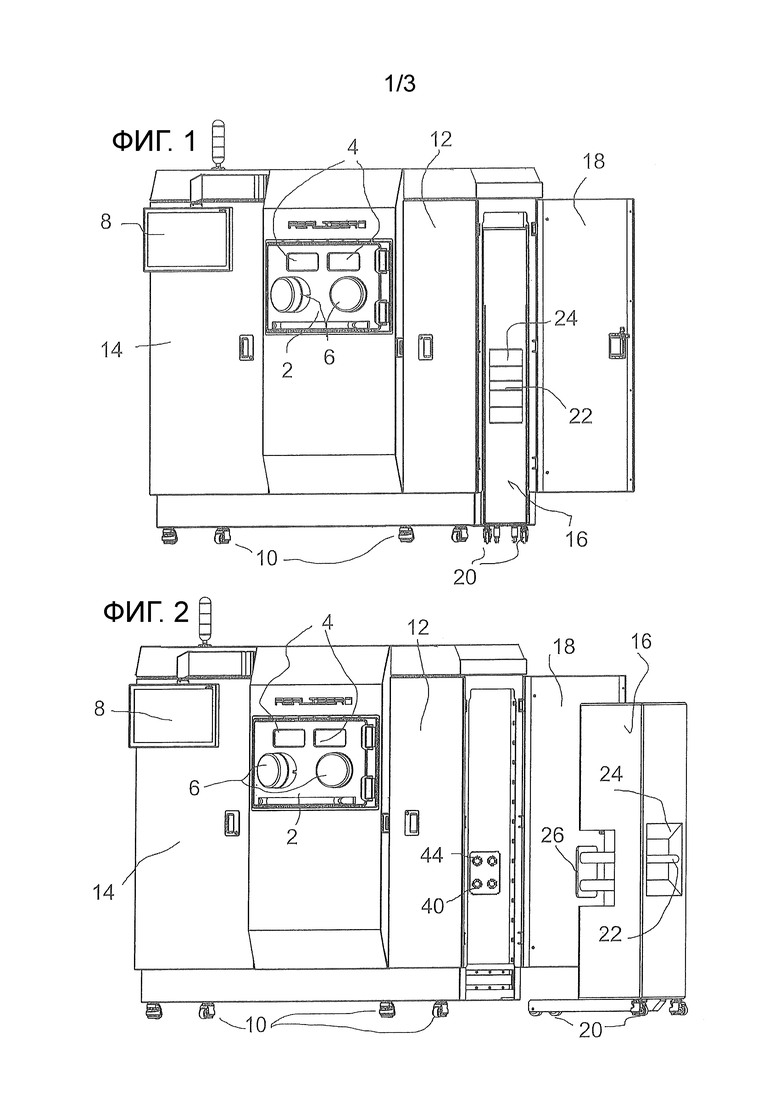

фиг.1 - устройство изготовления формы согласно изобретению с находящимся в положении соединения сменным модулем;

фиг.2 - устройство с фиг.1 с отсоединенным в положение разъединение от устройства изготовления формы сменным модулем;

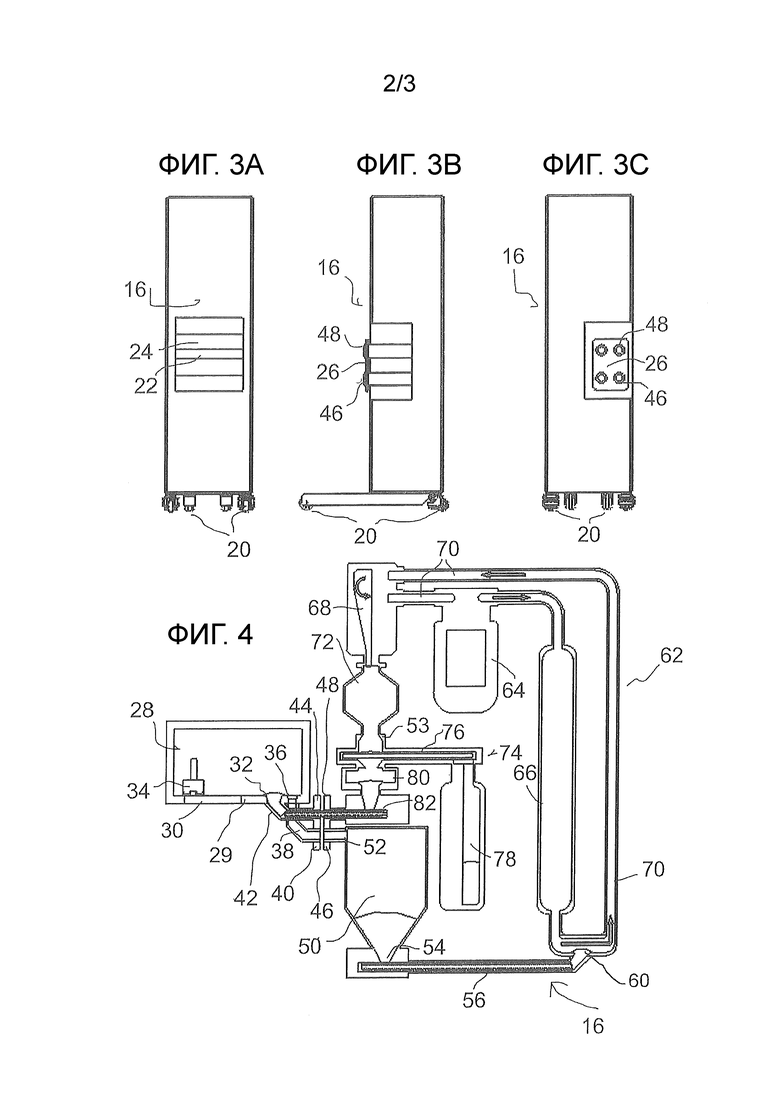

фиг.3a-3c - сменный модуль с фиг.1 и фиг.2 на виде спереди, сбоку и сзади;

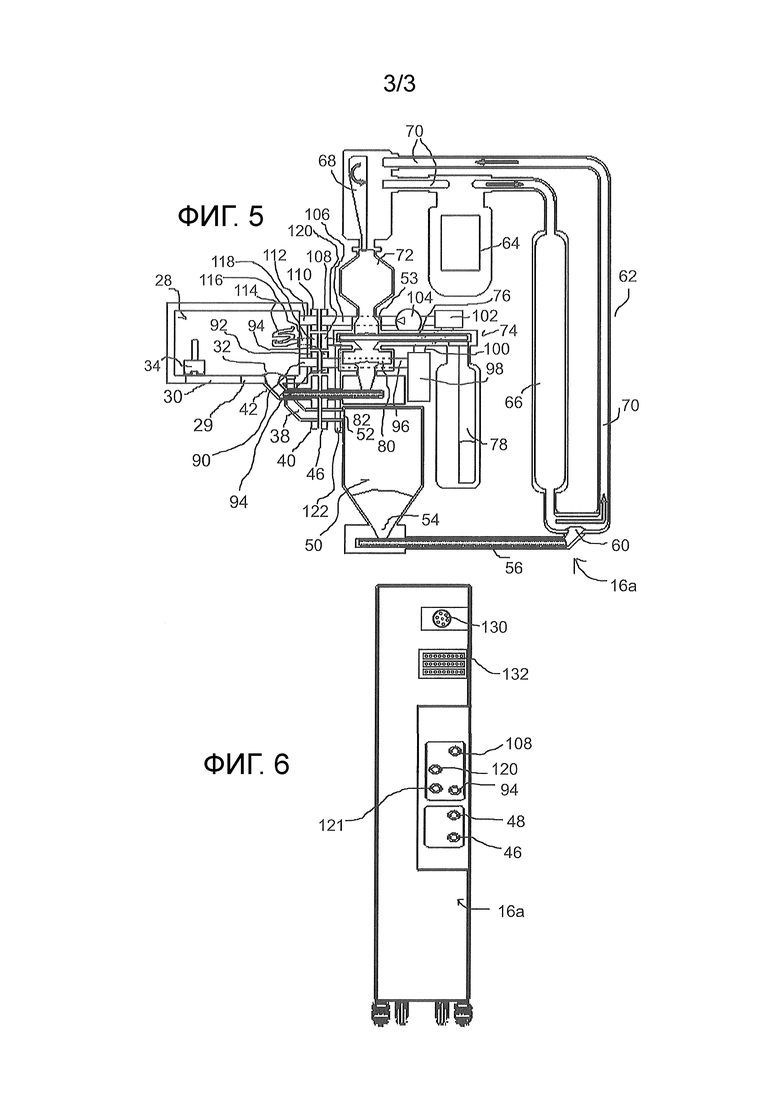

фиг.4 - на схематичном изображении в разрезе проводящие порошок или поводящие газ основные компоненты сменного модуля в приближенном к определенному положению соединения положении у технологической камеры;

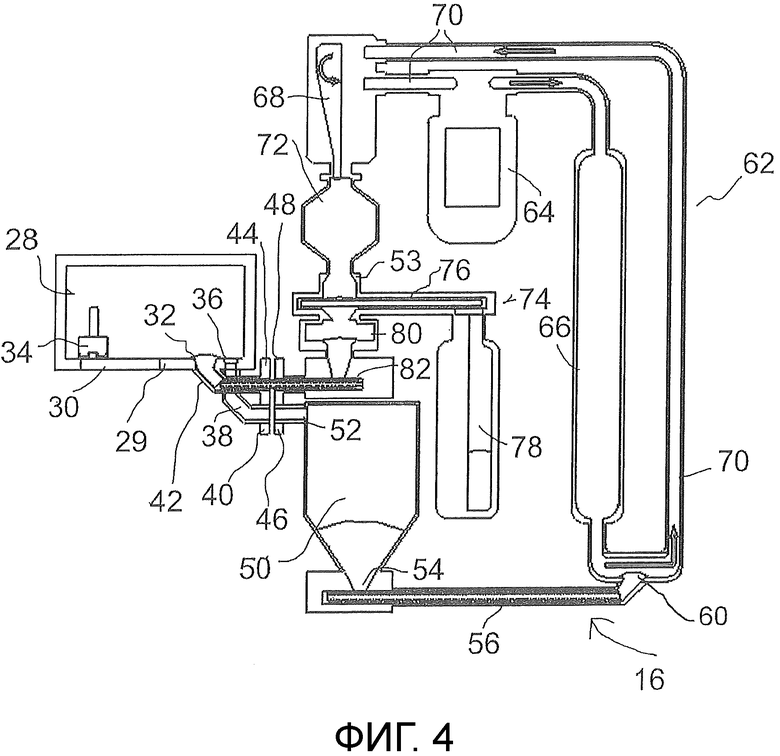

фиг.5 - на изображении в разрезе, аналогичном изображению в разрезе согласно фиг.4, проводящие порошок или поводящие газ основные компоненты дальнейшего варианта осуществления сменного модуля согласно изобретению в приближенном к определенному положению соединения положении у технологической камеры; и

фиг.6 - на виде сзади, аналогичном виду согласно фиг.3c, сменный модуль, который может содержать изображенные на фиг.5 компоненты.

Согласно фиг.1 и фиг.2 устройство изготовления формы согласно изобретению включает в себя корпус для различных компонентов, в том числе для технологической камеры, которая имеет переднюю дверь 2 технологической камеры, в которой предусмотрены два смотровых окна 4 и два прохода 6, причем эти проходы 6 герметизированы наружу не видимыми на фигурах захватными перчатками (принцип перчаточной камеры). Дверь 2 технологической камеры может открываться после завершения строительного процесса, для того чтобы была возможность извлекать из технологической камеры изготовленное фасонное тело вместе с подложной пластиной, на которой было создано фасонное тело.

Плоский экран 8 служит для визуального отображения различных данных и при необходимости также для передачи захваченного видеокамерой изображения внутреннего пространства технологической камеры. Корпус устройства изготовления формы установлен на ходовых роликах 10, так что устройством изготовления формы можно таким образом легко маневрировать. За дверями 12, 14 корпуса находятся различные компоненты устройства изготовления формы, как например управляющая вычислительная машина, баллоны с защитным газом, компоненты энергоснабжения для лазерного устройства для выборочного лазерного плавления и т.д. Корпус вмещает в себя далее устройство облучения для выборочного переплавления порошка материала. Принципиальный порядок действий при создании фасонного тела в соответствии с методом выборочного лазерного плавления может заимствоваться из указанных вначале документов уровня техники, содержание которых должно быть в этом отношении включено сюда посредством ссылки.

При послойном создании фасонного тела из порошка материала возникает, как правило, в каждом слое порошка материал порошка, который не находится в области, которая будет частью фасонного тела, и потому остается в наличии в виде избыточного порошка материала. Кроме того, возникает также избыточный при подготовке каждого отдельного слоя порошка на подготовленных перед этим под ним слоях порошка или на базовой подложной пластине порошок материала, который в рамках данного изобретения подается на регенерацию в сменном модуле.

Сменный модуль 16 изображен на фиг.1 в своем положении соединения в корпусе устройства изготовления формы, причем согласованная с приемным пространством для сменного модуля 16 закрывающая дверь 18 показана в открытом положении.

Также сменный модуль 16 установлен на ходовых роликах 20, так что он простым образом может вытягиваться из показанного на фиг.1 определенного положения соединения и переводиться в положение разъединения, которое изображено, например, на фиг.2. Ручка 22 в выемке 24 в корпусе сменного модуля 16 позволяет простым образом вдвигать сменный модуль 16 в положение соединения и вытягивать сменный модуль 16 из положения соединения.

На фиг.2, фиг.3b и фиг.3c ссылочной позицией 26 схематично обозначен узел (группа) соединительных разъемов. Этот узел 26 соединительных разъемов автоматически вступает при вдвигании сменного модуля 16 в определенное положение соединения в расположение подключения, так что согласованные друг с другом соединительные разъемы сменного модуля 16 и устройства изготовления формы в остальном автоматически правильно подключаются друг к другу. Могут быть предусмотрены механические направляющие, которые направляют сменный модуль 16 при вдвигании в корпус в положение соединения. Предпочтительно предусмотрены также стопорные средства, например электромагнитные стопорные средства (не показаны), которые затягивают сменный модуль при приближении к положению соединения и удерживают его в положении соединения.

На фиг.4 по существу внутренние, проводящие газ или порошок компоненты сменного модуля 16 изображены в приближенном к определенному положению соединения сменного модуля 16 положении относительно устройства изготовления формы в остальном, причем устройство изготовления формы в остальном представлено на фиг.4 схематично обозначенной технологической камерой, так как для разъяснения данного изобретения дальнейшие компоненты устройства изготовления формы, такие как устройство облучения и т.д., не имеют значения.

В технологической камере 28 находится по существу известным образом пошагово опускаемая на строительном цилиндре или тому подобном строительная платформа 30, на которой фасонное тело постепенно создается из слоев порошка материала посредством выборочного относительно места облучения каждого слоя. Каждый слой порошка переплавляется в областях, которые соответствуют согласованным с соответствующим слоем областям поперечного сечения фасонного тела. Для подготовки облучаемого в дальнейшем слоя порошка материала в технологическую камеру 28 подается порошок материала через впуск 32 порошка в дне технологической камеры. Разглаживающий ползун, который обозначен на фиг.4 ссылочной позицией 34, может осуществлять согласно фиг.4 возвратно-поступательные движения слева направо и справа налево, для того чтобы порошок материала, который вводится на впуске 32 порошка в технологическую камеру 28, захватывать с собой в движение и разглаживать по строительной платформе 30 или по оставшемуся после предыдущего шага подготовки порошка и уже облученному слою порошка, так что таким образом подготавливается новый слой порошка для последующего процесса облучения и переплавления. Разглаживающий ползун 34, по меньшей мере, во время своего движения направо на фиг.4 может незадолго до достижения впуска 32 порошка управляемо приподниматься и после прохождения впуска 32 порошка снова опускаться, так что он может во время своего движения налево на фиг.4 захватывать с собой в движение определенное, выступающее над дном 29 технологической камеры вверх количество порошка материала, для того чтобы тем самым была возможность подготавливать следующий слой порошка. Возникающий при этом избыточный порошок материала разглаживающий ползун 34 может соответствующим образом снова во время своего движения направо захватывать с собой в движение и проталкивать перед собой, так что этот избыточный порошок может поступать на предпочтительно щелевидный выпуск 36 порошка, который также предусмотрен в дне 29 технологической камеры. Разглаживающий ползун 34 или, по меньшей мере, элементы разглаживающего ползуна 34, которые вступают в контакт с порошком материала или склонны к налипанию порошка, могут предпочтительно легко заменяться.

Выпуск 36 порошка соединен соединительным участком 38 линии с соединительным разъемом 40. Впуск 32 порошка соединен соединительным участком 42 линии с соединительным разъемом 44. Как видно на фиг.4, согласованный с выпуском 36 порошка соединительный разъем 40 может соединяться с входным разъемом 46 сменного модуля 16, в то время как согласованный с впуском 32 порошка соединительный разъем 44 может одновременно соединяться с выходным разъемом 48, если сменный модуль 16 переводится в определенное положение соединения. На фиг.4 показано состояние незадолго до достижения положения соединения.

К входному разъему 46 подключена сборная емкость 50 в сменном модуле 16, которая представляет собой основную емкость (бак) с относительно большим приемным объемом для порошка материала. Подключенный после входного разъема 46 вход 52 сборной емкости 50 находится в ее самом высоком месте, в то время как выход 54 находится в самом низком месте сборной емкости 50, а именно в конически сужающейся книзу области сборной емкости 50. Выход 54 сборной емкости 50 впадает в устройство 56 подачи шнеком, которое порошок, который покидает сборную емкость 50 на ее выходе 54, транспортирует в направлении направо на фиг.4 к подводу 60 порошка устройства 62 подачи потоком газа.

Устройство 62 подачи потоком газа включает в себя циркуляцию газа с подающим поток газа насосом 64, подключенным после насоса 64 буфером 66 и циклонным сепаратором 68. Указанные компоненты устройства подачи потоком газа соединены друг с другом элементами 70 проведения потока газа в контур циркуляции.

В режиме подачи устройства 62 подачи потоком газа обозначенный стрелками поток газа увлекает в каждом случае в движение поступающий на подводе 60 порошка порошок материала и направляет его к циклонному сепаратору 68, для того чтобы отделять его из потока газа. Насос 64 обеспечивает поддержание потока газа.

Отделенный циклонным сепаратором 68 порошок материала поступает через промежуточную емкость 72 к устройству 74 регенерации порошка в виде ультразвукового просевного устройства 76, в котором грубые компоненты подведенного порошка материала улавливаются и отводятся в емкость 78. Собранный в емкости 78 порошок в своей крупнозернистой форме, как правило, не используется далее для изготовления формы в устройстве изготовления формы.

Мелкозернистый порошок, который проходит просевное устройство 76, поступает в промежуточную емкость 80, из которой он подается на устройство 82 подачи шнеком, которое подает регенерированный посредством процесса просеивания порошок материала на впуск 32 порошка технологической камеры.

На фигурах не изображены автоматические уплотнительные средства, которые предпочтительно автоматически уплотняют разъемы 40, 44, 46, 48 наружу, как только сменный модуль 16 перемещается из определенного положения соединения. В устройстве 62 подачи газом предпочтительно защитный газ, в частности аргон, перекачивается насосом 64 с циркуляцией.

Далее делается ссылка на дальнейший пример осуществления изобретения, который представлен на фиг.5 и 6. Этот дальнейший пример осуществления изобретения включает в себя все признаки уже разъясненного со ссылкой на фиг.1-4 первого примера осуществления изобретения, причем для его обозначения были использованы в каждом случае те же ссылочные позиции на фигурах. Таким образом, для разъяснения этих имеющихся в обоих примерах осуществления признаков может делаться ссылка на предыдущее описание первого примера осуществления. Далее со ссылкой на фиг.5 и 6 разъясняются лишь добавленные по сравнению с первым примером осуществления признаки второго примера осуществления.

Существенным аспектом изобретения в исполнении, которое представляет также второй пример осуществления, является расположение всех загрязненных в связи со строительным процессом для изготовления фасонного тела из порошка материала фильтрующих компонентов, компонентов насоса и сборных и соответственно запасных емкостей для порошка предпочтительно в одном общем сменном модуле, так что после полного завершения строительного процесса по существу весь порошок материала может оставляться в сменном модуле и в остальном вместе со сменным модулем извлекаться из устройства изготовления формы. Тем самым должно достигаться, что устройство изготовления формы в остальном и в частности технологическая камера, а также проходящие от технологической камеры к соединительным разъемам для соответствующего сменного модуля и вступающие в контакт в связи с изготовлением фасонного тела при необходимости с частицами порошка линии могут при необходимости просто и быстро очищаться и таким образом подготавливаться для следующего строительного процесса для изготовления фасонного тела из при необходимости другого порошка материала. В этом случае без большой задержки другой сменный модуль с соответствующим другим порошком материала мог бы использоваться в устройстве изготовления формы.

Технологическая камера 28 выполнена таким образом, что она во время строительного процесса непрерывно продувается защитным газом, например аргоном, и интегрирована для этого в контур циркуляции защитного газа. К компонентам этого контура циркуляции защитного газа относится выходящий из технологической камеры 28 участок 90 линии с расположенным снаружи соединительным разъемом 92 для совместимого с ним соединительного разъема 94 сменного модуля 16a. По отношению к сменному модулю 16a соединительный разъем 94 является входным разъемом, от которого первый участок 96 линии ведет к предварительному фильтру 98, для того чтобы отсосанный из технологической камеры 28 защитный газ освобождать от крупнозернистых частиц загрязнений, таких как зерна порошка, конгломерат конденсата, частицы пыли или тому подобное. Со стороны выхода предварительный фильтр 98 соединен линией 100 с фильтром 102 тонкой очистки, например HEPA-фильтром, который служит для того, чтобы мельчайшие частицы, которые прошли предварительный фильтр, отфильтровывать из контура циркуляции защитного газа. Фильтр тонкой очистки соединен со стороны выхода с насосом 104 подачи газа, который служит для того, чтобы поддерживать поток газа в контуре циркуляции защитного газа. Насос 104 соединен линией 106 с выходным разъемом 108, который совместим с разъемом 110 впуска газа для подвода защитного газа в технологическую камеру 28. Участок 112 линии соединяет разъем 110 с внутренним пространством технологической камеры 28. Также эти согласованные друг с другом соединительные разъемы 92, 94 и соответственно 108, 110 соединяются друг с другом автоматически правильным образом и с герметизацией наружу, как только сменный модуль входит в свое определенное положение соединения в устройстве изготовления формы.

В этом случае во время подготовки к строительному процессу могут сначала вакуумироваться технологическая камера после закрытия ее двери и дальнейшие компоненты с 90 по 112 контура циркуляции защитного газа. Для этого насос 104 может эксплуатироваться в качестве насоса вакуумирования, для чего в этом случае посредством регулировки клапанной системы (не изображена) на выходе насоса должно обеспечиваться то, что поданный воздух отводится наружу. Если вакуумирование контура циркуляции защитного газа продвинулось достаточно далеко, то посредством изменения установок клапанов может сначала запас защитного газа вводиться из источника защитного газа (например, из баллона высокого давления) в контур циркуляции защитного газа, причем защитный газ может, наконец, после соответствующей регулировки клапанной системы перекачиваться насосом 104 с обращением в контуре циркуляции защитного газа. Перекачивание защитного газа в контуре циркуляции защитного газа осуществляется во время выполнения строительного процесса. При этом строительном процессе может возникать технологический дым, который конденсируется и оставляет после себя твердые частицы, которые захватываются с собой в движение потоком защитного газа. Также при определенных условиях поднятые вихрем зерна порошка могут попадать в контур циркуляции защитного газа и равным образом загрязнять защитный газ. Как было упомянуто, фильтры 98, 102 служат для того, чтобы подобные загрязнения отфильтровывать из защитного газа, так что очищенный защитный газ может, наконец, снова подаваться обратно в технологическую камеру 28.

Ссылочной позицией 114 обозначен на фиг.5 гибкий шланг устройства отсасывания порошка, который предусмотрен в технологической камере 28, для того чтобы тем самым отсасывать порошок материала, в частности, после завершения изготовления фасонного тела из технологической камеры при помощи потока защитного газа. При этом речь может идти об избыточном порошке, который окружает на строительной платформе изготовленное фасонное тело, или об ином порошке материала, который остался еще в технологической камере 28 или в участках 38 или 42 соединительных линий. Вытяжной шланг может направляться руками оператора также при еще закрытой двери 2 технологической камеры. Оператор может для этого через отверстия 6 захвата перчаток (см. фиг.1 и 2) входить в контакт с герметично соединенными с ними перчатками и тем самым захватывать и перемещать вытяжной шланг 114. Вытяжной шланг 114 соединен участком 116 соединительной линии с расположенным снаружи выходным разъемом 118, который в свою очередь совместим с ответным разъемом 120 на сменном модуле 16a. Разъем 120 на сменном модуле 16a соединен линией 122 в сменном модуле 16a с находящимся на фиг.5 на заднем плане и невидимым насосом для поддержания потока защитного газа, перед которым подключен сепаратор порошка, предпочтительно циклонный сепаратор (также не видим на фиг. 5). Отделенный сепаратором порошка из потока защитного газа порошок поступает в основную емкость 50 и может таким образом использоваться во время строительного процесса следующего фасонного тела. Защитный газ подается по соответствующим линиям с соответствующими соединительными разъемами 12 обратно в технологическую камеру 28. Подключенный к вытяжному шлангу 114 насос и подключенный ниже сепаратор могут иметь конструкцию насоса 64 и сепаратора 68. Вытяжной шланг 114 может легко и быстро заменяться. Согласно варианту устройства отсасывания порошка шланг отсасывания порошка может быть в виде растягиваемого или выворачиваемого шланга расположен в выполненной соответствующим образом линии 122 таким образом, что он также является компонентом сменного модуля 16a и через разъем 118 может вводиться в технологическую камеру 28 и соответственно вытягиваться из нее предпочтительно с герметизацией наружу. Шланг отсасывания порошка остается в этом случае в сменном модуле, если этот модуль выводится из своего положения соединения. Принципиальная конструкция и принцип действия устройства отсасывания порошка известны, например, из уже упомянутого документа EP 2 052 845 A2.

В примере осуществления согласно фиг.5 все критически очищаемые от порошка компоненты устройства отсасывания порошка равным образом предусмотрены в сменном модуле 16a, так что после достаточно тщательного процесса отсасывания порошка путем применения шланга 114 отсасывания порошка по существу весь порошок находится также в этом отношении в сменном модуле 16a. Все вступающие в контакт с порошком элементы устройства изготовления формы в остальном, в частности технологическая камера 28, могут затем очень быстро, просто и тщательно очищаться и таким образом являются готовыми для следующего строительного процесса при помощи другого при необходимости порошка материала с использованием другого сменного модуля.

На фиг.6 еще обозначены разъем 130 энергоснабжения и разъем 132 передачи данных на сменном модуле 16a, которые с соответственно совместимым разъемом энергоснабжения и разъемом передачи данных устройства изготовления формы в остальном автоматически приводятся в правильное расположение подключения, если сменный модуль 16a приводится в свое определенное положение соединения в устройстве изготовления формы. Через разъем 130 энергоснабжения и подключенные к нему линии снабжаются электрической энергией электрические потребители сменного модуля 16a, такие как насосы, подающие шнеки, просевные устройства и т.д.

Разъем 132 передачи данных находится в соединении с электронным устройством обработки данных в сменном модуле 16a, в котором сохранены технические данные сменного модуля и при необходимости дальнейшие данные.

На устройстве изготовления формы предусмотрен совместимый с разъемом 132 передачи данных разъем передачи данных, который соответствующими линиями передачи данных соединен с устройством управления устройства изготовления формы. После установления передающего данные соединения между этими разъемами передачи данных устройство управления устройства изготовления формы может считывать данные с устройства обработки данных сменного модуля 16a и приспосабливаться к особенностям, которые могут учитываться для эксплуатации вместе с соответствующим сменным модулем 16a. Эти особенности могут относиться, в частности, к управлению строительным процессом в зависимости от заправленного в сменном модуле порошка материала и т.д.

Согласно альтернативному варианту осуществления может быть предусмотрено, что передача данных между устройством обработки данных сменного модуля и устройством управления устройства изготовления формы осуществляется беспроводным путем, например, по радио или посредством модулированного инфракрасного излучения или тому подобного.

В технологической камере может быть при необходимости предусмотрен шлюзовой затвор, который позволяет извлекать или помещать предметы из технологической камеры и соответственно в технологическую камеру, не разрушая при этом атмосферу защитного газа в технологической камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВОЗДУХООСУШИТЕЛЯ И УСТРОЙСТВО ОЧИСТКИ ВОЗДУХА | 2021 |

|

RU2821254C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПАРАМЕТРА ПРОБЫ АРТЕРИАЛЬНОЙ КРОВИ | 2010 |

|

RU2482796C2 |

| УСТРОЙСТВО ДЛЯ СБОРА АЭРОЗОЛЯ ПОКРЫТИЯ | 2014 |

|

RU2622125C2 |

| ПЕРЕДВИЖНАЯ ИМПУЛЬСНАЯ МНОГОСТВОЛЬНАЯ УСТАНОВКА ПОРОШКОВОГО ПОЖАРОТУШЕНИЯ | 2010 |

|

RU2414942C1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕДАЧИ ПОРОШКА И СОЗДАНИЯ ДАВЛЕНИЯ В НЕМ | 2013 |

|

RU2651532C2 |

| РАЗЛИВОЧНЫЙ АППАРАТ С ДЕРЖАТЕЛЕМ КАРТРИДЖА, СИСТЕМА И СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКА | 2017 |

|

RU2755088C1 |

| РАЗЛИВОЧНЫЙ АППАРАТ С ДЕРЖАТЕЛЕМ КАРТРИДЖА, СИСТЕМА И СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКА | 2017 |

|

RU2746240C1 |

| УСТРОЙСТВО ПОДАЧИ ПОРОШКА ДЛЯ ПОДАЧИ ПОКРОВНОГО ПОРОШКА К ПОРОШКОВОМУ АППЛИКАТОРУ, УСТАНОВКА НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ И СПОСОБ ЭКСПЛУАТАЦИИ УСТРОЙСТВА ПОДАЧИ ПОРОШКА | 2017 |

|

RU2742281C2 |

| РАЗЛИВОЧНЫЙ АППАРАТ С ДЕРЖАТЕЛЕМ КАРТРИДЖА | 2017 |

|

RU2751585C1 |

| Устройство для оценки технологических характеристик форм для литья под давлением пластмасс | 1976 |

|

SU729512A1 |

Изобретение относится к устройству изготовления формы для изготовления фасонных тел посредством выборочного затвердевания порошка материала в связные области. Устройство включает технологическую камеру (28) с впуском (32) порошка и выпуском (36) порошка для избыточного порошка материала, устройство (80, 82) снабжения порошком и подключенное или подключаемое к выпуску (36) порошка устройство (74) регенерации порошка. Устройство (80, 82) снабжения порошком и устройство (74) регенерации порошка объединены в выполненный в виде сменного модуля (16; 16a) конструктивный узел. Узел имеет, по меньшей мере, один входной разъем (46) и, по меньшей мере, один выходной разъем (48), которые совместимы с соответствующими соединительными разъемами (40, 44) впуска (32) порошка и выпуска (36) порошка технологической камеры (28). Устройство дополнительно включает продувочное устройство для продувания технологической камеры (28) продувочным газом, предпочтительно защитным газом. Продувочное устройство включает впуск газа, выпуск газа, подключенную после выпуска газа фильтрующую систему (98, 102) и расположенное в последовательном соединении с фильтрующей системой (98, 102) и предпочтительно на выходе фильтрующей системы (98, 102) устройство (104) подачи газа, в частности насос, систему газопровода. Фильтрующая система (98, 102) и устройство (104) подачи газа размещены в сменном модуле (16a). Сменный модуль (16a) выполнен с возможностью перевода из положения разъединения в заданное положение соединения, причем в положении соединения он интегрирован в устройство изготовления формы таким образом, что соединительные разъемы (92, 94) системы трубопровода подключены или могут подключаться друг к другу. Технический результат: смена порошка во время строительного процесса при низкой трудоемкости при удовлетворении высоких требований к чистоте материала, используемого в каждом случае порошка. 2 н. и 13 з.п. ф-лы, 8 ил.

1. Устройство изготовления формы для изготовления фасонных тел посредством выборочного затвердевания порошка материала в связные области, включающее в себя

- технологическую камеру (28) с впуском (32) порошка для обрабатываемого порошка материала и выпуском (36) порошка для избыточного порошка материала,

- подключенное или подключаемое к впуску (32) порошка устройство (80, 82) снабжения порошком для предоставления порошка материала в технологическую камеру (28) и

- подключенное или подключаемое к выпуску (36) порошка устройство (74) регенерации порошка для регенерации обрабатываемого порошка материала из избыточного порошка материала,

причем устройство (80, 82) снабжения порошком и устройство (74) регенерации порошка объединены в выполненный в виде сменного модуля (16; 16a) конструктивный узел, который имеет соединительные разъемы, а именно, по меньшей мере, один входной разъем (46) и, по меньшей мере, один выходной разъем (48), которые совместимы с соответствующими соединительными разъемами (40, 44) впуска (32) порошка и выпуска (36) порошка технологической камеры (28), так что с одной стороны избыточный порошок может подаваться из технологической камеры (28) через ее выпуск (36) порошка на устройство (74) регенерации порошка через упомянутый, по меньшей мере, один входной разъем (46), а с другой стороны порошок материала, подготовленный устройством (74) регенерации порошка, может подаваться через упомянутый, по меньшей мере, один выходной разъем (48) в технологическую камеру (28) через ее впуск (32) порошка,

причем устройство изготовления формы дополнительно

включает в себя продувочное устройство для продувания технологической камеры (28) продувочным газом, предпочтительно защитным газом, причем продувочное устройство включает в себя:

впуск газа для подвода продувочного газа в технологическую камеру (28),

выпуск газа для отвода продувочного газа из технологической камеры (28),

подключенную после выпуска газа фильтрующую систему (98, 102) и расположенное в последовательном соединении с фильтрующей системой (98, 102) и предпочтительно на выходе фильтрующей системы (98, 102) устройство (104) подачи газа, в частности насос,

систему газопровода, которая включает в себя выпуск газа, фильтрующую систему (98, 102) и устройство (104) подачи газа,

причем фильтрующая система (98, 102) и устройство (104) подачи газа размещены в сменном модуле (16a), который предпочтительно идентичен сменному модулю (16a), который включает в себя устройство (80, 82) снабжения порошком и устройство (74) регенерации порошка, и причем система газопровода включает в себя согласованный с выпуском газа, расположенный со стороны технологической камеры соединительный разъем (92) и разъемно с ним соединенный или соединяемый, расположенный со стороны сменного модуля соединительный разъем (94), причем сменный модуль (16a) выполнен с возможностью перевода из положения разъединения в заданное положение соединения, причем в положении соединения он интегрирован в устройство изготовления формы таким образом, что соединительные разъемы (92, 94) системы газопровода подключены или могут подключаться друг к другу.

2. Устройство изготовления формы по п.1, отличающееся тем, что система газопровода включает в себя последовательно подключенный после устройства (104) подачи газа и фильтрующей системы, расположенный со стороны сменного модуля соединительный разъем (108) и разъемно с ним в указанном заданном положении соединения сменного модуля (16a) соединенный или соединяемый, согласованный с впуском газа технологической камеры (28), расположенный со стороны технологической камеры соединительный разъем (110) и приспособлена для того, чтобы в указанном заданном положении соединения сменного модуля (16a) образовывать включающий в себя технологическую камеру (28) контур циркуляции продувочного газа, так что в режиме продувки продувочного устройства устройство (104) подачи газа может подавать продувочный газ с обращением в контуре циркуляции продувочного газа, и продувочный газ проходит при этом через фильтрующую систему (98, 102), для того чтобы освобождаться от загрязнений.

3. Устройство изготовления формы по п.1 или 2, отличающееся тем, что сменный модуль (16a) выполнен с возможностью перевода из положения разъединения в заданное положение соединения, причем в указанном положении соединения он интегрирован в устройство изготовления формы таким образом, что согласованные друг с другом соединительные разъемы (40, 44, 46, 48) подключены или могут подключаться друг к другу.

4. Устройство изготовления формы по п.3, отличающееся тем, что система выполнена таким образом, что все согласованные друг с другом соединительные разъемы (40, 44, 46, 48) при переходе сменного модуля (16a) из положения разъединения в положение соединения автоматически подключаются друг к другу.

5. Устройство изготовления формы по любому из пп.1-4, отличающееся тем, что устройство (74) регенерации порошка в сменном модуле (16a) имеет просевное устройство (76), предпочтительно возбуждаемое ультразвуком к вибрационным колебаниям ультразвуковое просевное устройство, для улавливания грубых компонентов из избыточного порошка материала из технологической камеры (28), и что просевное устройство (76) со стороны выхода подключено или может подключаться к выходному разъему (48) при необходимости с промежуточным включением буферной емкости (80), так что просеянный порошок материала может подаваться через выходной разъем (48) на впуск (32) порошка технологической камеры (28) в виде обрабатываемого порошка материала.

6. Устройство изготовления формы по п.5, отличающееся тем, что после просевного устройства (76) подключены средства (82) подачи для подачи просеянного порошка на впуск (32) порошка технологической камеры (28).

7. Устройство изготовления формы по любому из пп.1-6, отличающееся тем, что сменный модуль (16a) имеет подключенную после входного разъема (46) емкость (50) сбора порошка для приема избыточного порошка (51) материала из технологической камеры (28).

8. Устройство изготовления формы по п.7, отличающееся тем, что емкость (50) сбора порошка имеет выпуск (54) порошка, и что между выпуском (54) порошка емкости (50) сбора порошка и впуском (53) порошка устройства (74) регенерации порошка предусмотрено устройство (62) подачи для подачи порошка (51) материала из емкости (50) сбора порошка к устройству (74) регенерации порошка.

9. Устройство изготовления формы по п.8, отличающееся тем, что устройство (62) подачи для подачи порошка материала из емкости (50) сбора порошка к устройству (74) регенерации порошка включает в себя устройство подачи потоком газа, предпочтительно устройство подачи потоком защитного газа, и наиболее предпочтительно устройство подачи потоком газа с контуром циркуляции потока газа, которое приспособлено для того, чтобы подавать частицы порошка при помощи потока газа, причем устройство (62) подачи потоком газа имеет сепаратор (68), предпочтительно циклонный сепаратор, который приспособлен для того, чтобы частицы порошка сепарировать из потока газа и подавать на устройство (74) регенерации порошка.

10. Устройство изготовления формы по любому из пп.1-9, отличающееся тем, что выпуск (36) порошка технологической камеры (28) и/или впуск (32) порошка технологической камеры (28) заканчиваются в дне (29) технологической камеры.

11. Устройство изготовления формы по любому из пп.1-10, отличающееся тем, что оно включает в себя устройство подачи защитного газа, и что все проходимые порошком компоненты сменного модуля (16a) могут продуваться защитным газом, например аргоном, при помощи устройства подачи защитного газа, так что компоненты могут эксплуатироваться в атмосфере защитного газа.

12. Устройство изготовления формы по любому из пп.1-11, отличающееся тем, что несколько однотипных сменных модулей (16a) имеются предпочтительно для различных порошкообразных материалов, причем сменные модули (16a), будучи взаимозаменяемы, выполнены с возможностью комбинирования с устройством изготовления формы в заданном положении соединения.

13. Устройство изготовления формы по любому из пп.1-12, отличающееся отсосным устройством для отсасывания остающегося порошка материала из технологической камеры (28) при помощи потока газа после окончания или до начала строительного процесса, причем отсосное устройство включает в себя предусмотренное в технологической камере (28) или вводимое в нее средство (114) отсасывания, предпочтительно в виде гибкого шланга, подключенный к нему подающий насос для создания потока газа и сепаратор для сепарирования порошка материала из потока газа, причем подающий насос и сепаратор размещены в сменном модуле (16a), который также включает в себя устройства (80, 82) снабжения порошком и устройство (74) регенерации порошка, причем сепаратор приспособлен для того, чтобы сепарированный из потока газа порошок материала подавать на устройство (74) регенерации порошка.

14. Устройство изготовления формы по любому из пп.1-13, отличающееся тем, что сменный модуль (16a) включает в себя устройство обработки данных, в котором сохранены технические данные и/или режимные данные сменного модуля (16a), как например, тип и/или количество заправленного в сменном модуле (16a) порошка материала, и что устройство изготовления формы имеет устройство управления, которое выполнено с возможностью приведения в соединение с передачей данных с устройством обработки данных сменного модуля (16a), для того чтобы считывать с него технические данные и/или режимные данные и учитывать их при управлении устройством изготовления формы.

15. Сменный модуль (16a) для устройства изготовления формы по любому из пп.1-14, включающий в себя

– устройство (80, 82) снабжения порошком для предоставления порошка материала для изготовления фасонного тела во время строительного процесса при помощи устройства изготовления формы,

– устройство (74) регенерации порошка для регенерации возникающего во время строительного процесса избыточного порошка материала, а также

– расположенные со стороны сменного модуля компоненты –включающего в себя со стороны технологической камеры впуск газа для подвода продувочного газа в технологическую камеру (28) и выпуск газа для отвода продувочного газа из технологической камеры (28) – продувочного устройства для продувания технологической камеры устройства изготовления формы продувочным газом, причем указанные расположенные со стороны сменного модуля компоненты:

– фильтрующая система (98, 102),

– расположенное в последовательном соединении с фильтрующей системой (98, 102) и предпочтительно на выходе фильтрующей системы (98, 102) устройство (104) подачи газа, в частности насос,

– расположенные со стороны сменного модуля элементы системы газопровода, которая имеет упомянутый выпуск газа и согласованный с ним, расположенный со стороны технологической камеры соединительный разъем (92), причем упомянутые расположенные со стороны сменного модуля элементы системы газопровода включают в себя упомянутую фильтрующую систему (98, 102) и упомянутое устройство (104) подачи газа,

– расположенный со стороны сменного модуля соединительный разъем (94), который разъемно соединен или выполнен с возможностью такого соединения с расположенным со стороны технологической камеры соединительным разъемом (92), причем сменный модуль (16a) выполнен с возможностью перевода из положения разъединения в заданное положение соединения, так что он в положении соединения интегрирован в устройство изготовления формы таким образом, что соединительные разъемы (92, 94) системы газопровода подключены или могут подключаться друг к другу.

| US 20040012112 A1, 22.01.2004 | |||

| DE 202009000825 U1, 26.03.2009 | |||

| DE 102009029765 A1, 23.12.2010 | |||

| CN 104741610 A, 01.07.2015 | |||

| DE 102009036153 A1, 17.02.2011 | |||

| Устройство для осуществления в воздухораспределителе системы Матросова бесступенчатого отпуска | 1951 |

|

SU93319A1 |

Авторы

Даты

2020-07-09—Публикация

2016-08-18—Подача