Изобретение относится к технологии переработки пластмасс. Существующие способы оценки технологических характеристик форм для литья под давлением, например, термопластов заключаются в оценке как общей работоспособности формы, так и парс1метров режима переработки и качества отливки по ее внешнему виду. Если указанная оценка производится с помощью производственной литьевой машины, то она называется испытаниями на Формуемость 1. Понимая под технологическими характеристиками совокупность минимальных значений параметров цикла литья, т.е. температуры массы и ее распределения по зонам цилиндра, давления впрыска и набора массы, продолжитель ности впрыска, выдержки под давлением и охлаждения, надежности автоматического сброса изделий, а также показа:телей использования паспортного объе ма впрыска машины, удельного времени цикла, устойчивости и показателя те. нологичности, испытания на формуемость с помощью литьевой Мсшганы не могут дать объективной оценки технологических характеристик формы. Это связано с тем, что при испытаниях на Формуемость отсутствуют количественные показатели качества формы, например ее гидравлического сопротивления, а также проявляются индивидуальные особенности литьевой машины, на которой осуществляют испытания, свойств конкретного материала и способности технолога. Использование литьево машины в качестве прибора для оценки технологических характеристик формы сильно увеличивает трудоемкость изготовления форм, так как при отсутствии надежных способов гидравлического расчета литниковых систем и контроля этих сопротивлений окончательная слесарная доводка формы с целью придания ей удовлетворительных технологических свойств производится в настоящее время путем многократных испытаний на Формуемость с одновременным расширением отдельных участков литниковой системы, например впусков. Неопределенность оценки форм с помощью испытаний на Формуемость не дает представлений о работоспособности формы при переходе к переработке полимера другой марки по оравнению с полимером на котором были проведены испытания, а также при перестановке формы на другую машину.

В отличие от указанного способа испытаний на формуемость технологические характеристики литьевых форм могут быть более точно оценены количественно, если установить величину гидравлического сопротивления литниковой системы, которая наиболее полно характеризует технологические параметры формы. Измерение гидродинамического сопротивления литниковой системы формы в этом случае осуществляют с помощью жидкости или газа со стабильными и хорошо изученными свой ствами, отклонения которых от номинала определяются параметрами формы, что повышает точность и достоверност измерений и исключает необходимость, использования литьевой машины.

Устройств для оценки технологических характеристик форм для литья под давлением в настоящее время нет.

Целью изобретения является получение количественной оценки технологических характеристик форм вне литьевой машины.

Постсшленная цель достигается тем что устройство для оценки технологических характеристик форм для литья под давлением пластмасс выполнено в виде камеры, снабженной соплом и концентрически ему расположенным шаблоном, повторяющимконфигурацию измеряемого участка формы, соединенной через тарированную шайбу с-системой подачи воздуха под давлением и манометром, а также тем, что шаблон выполнен сменным из прозрачного материала.

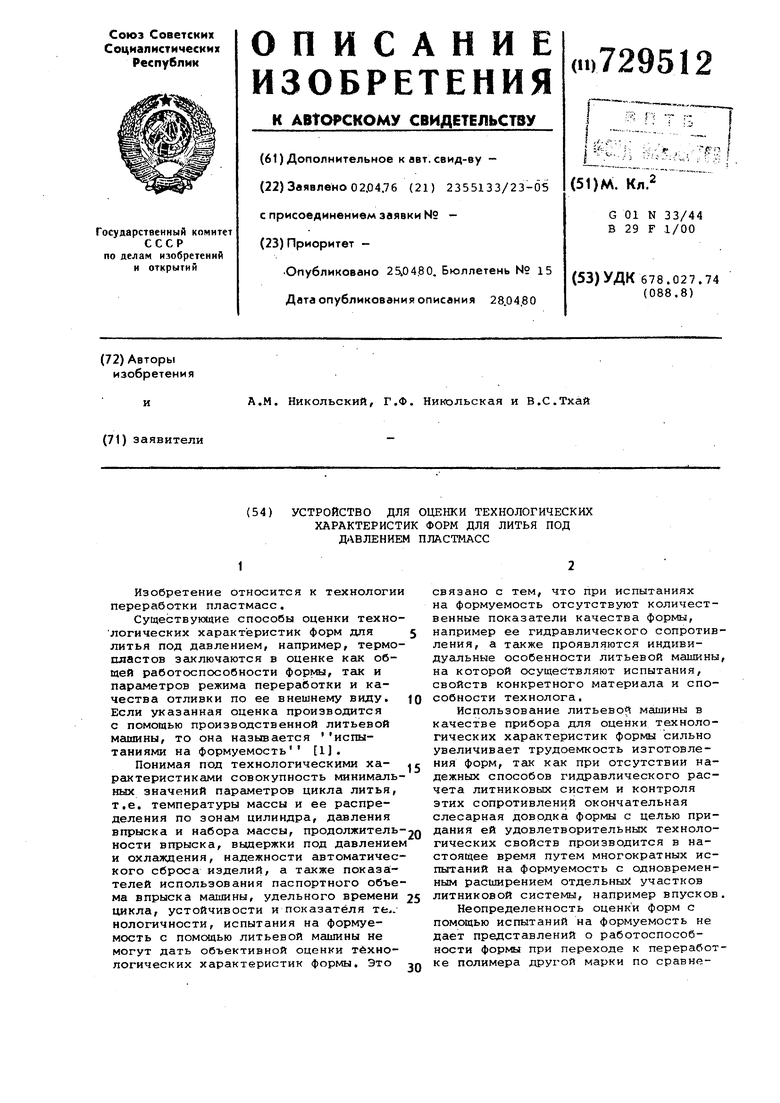

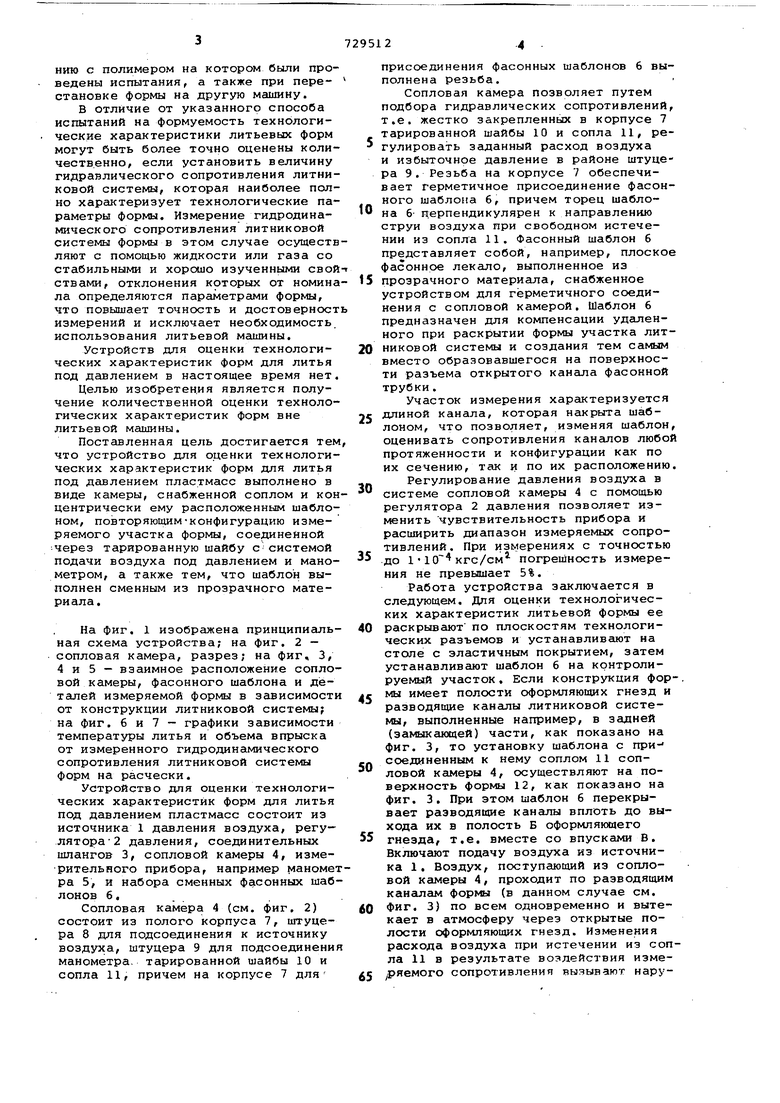

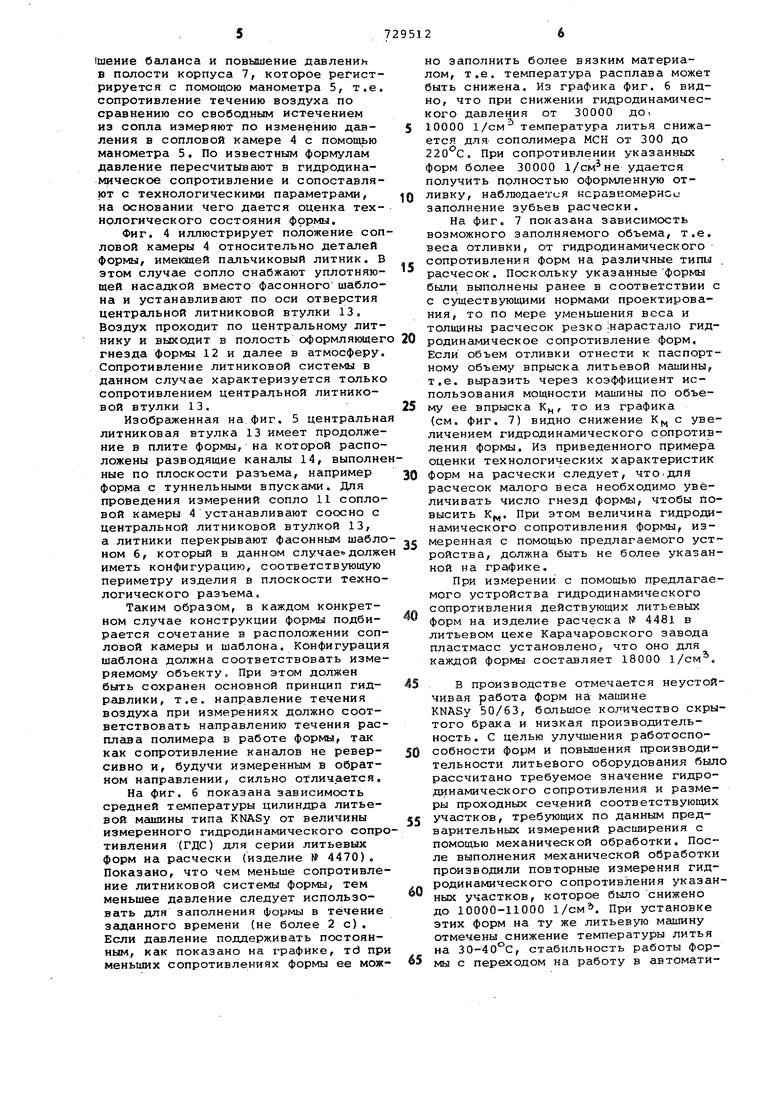

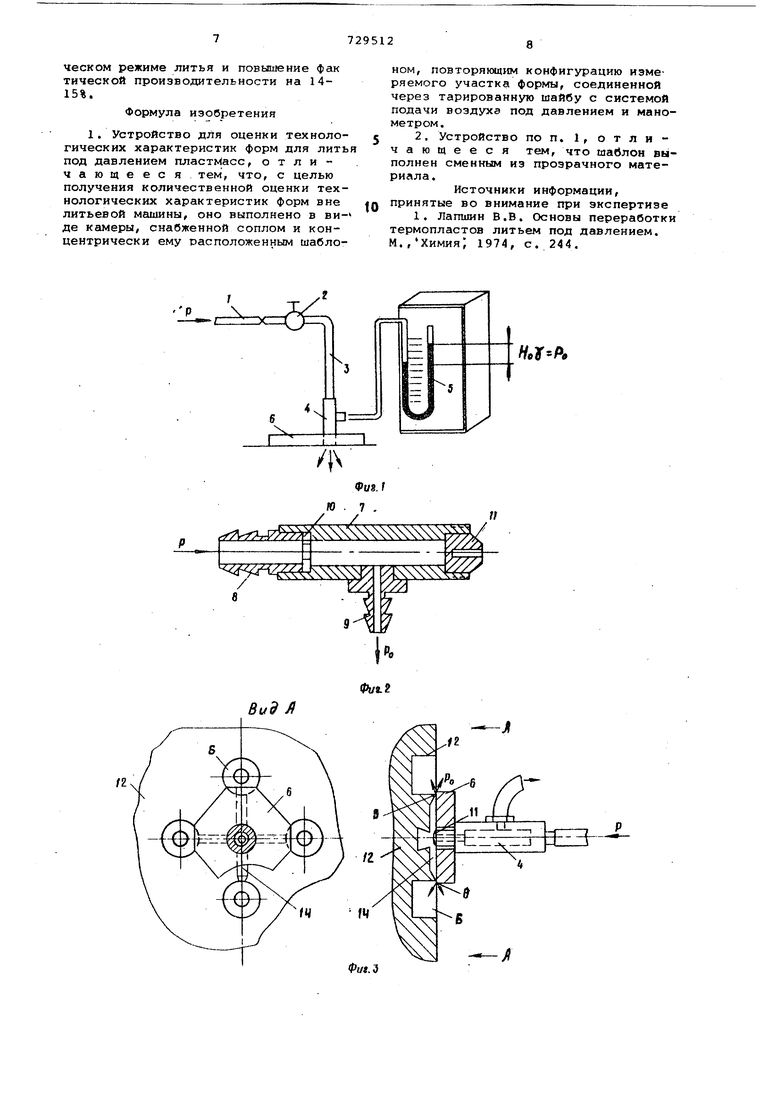

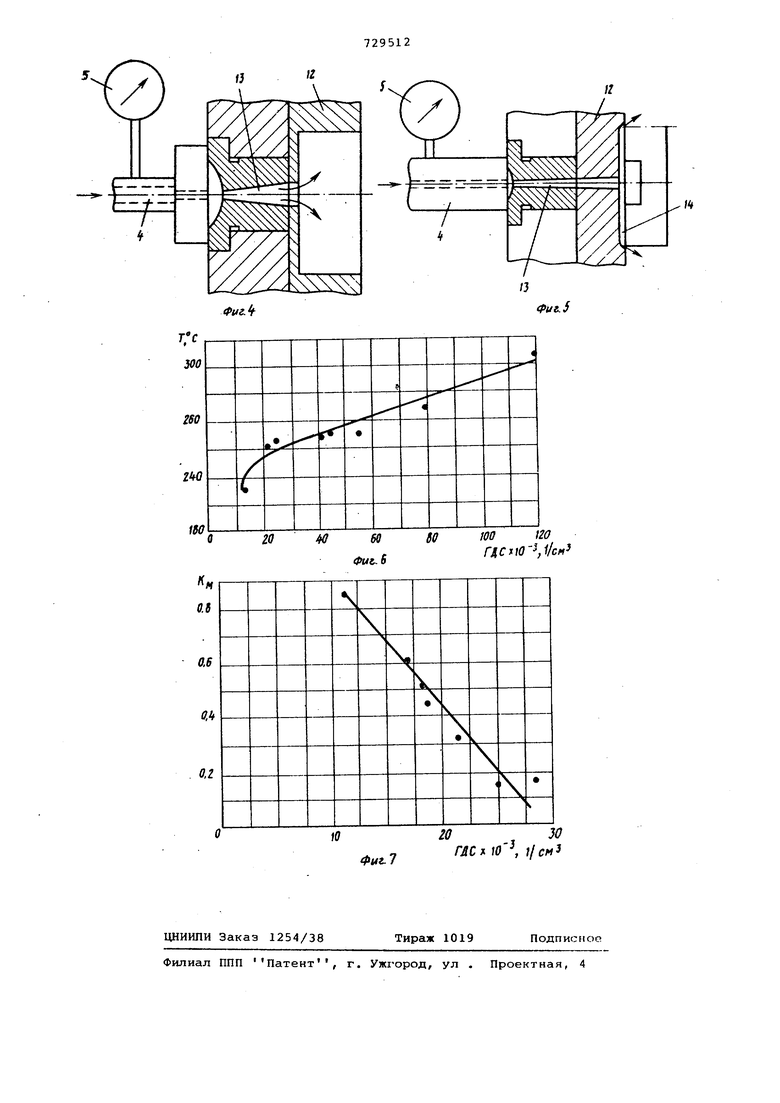

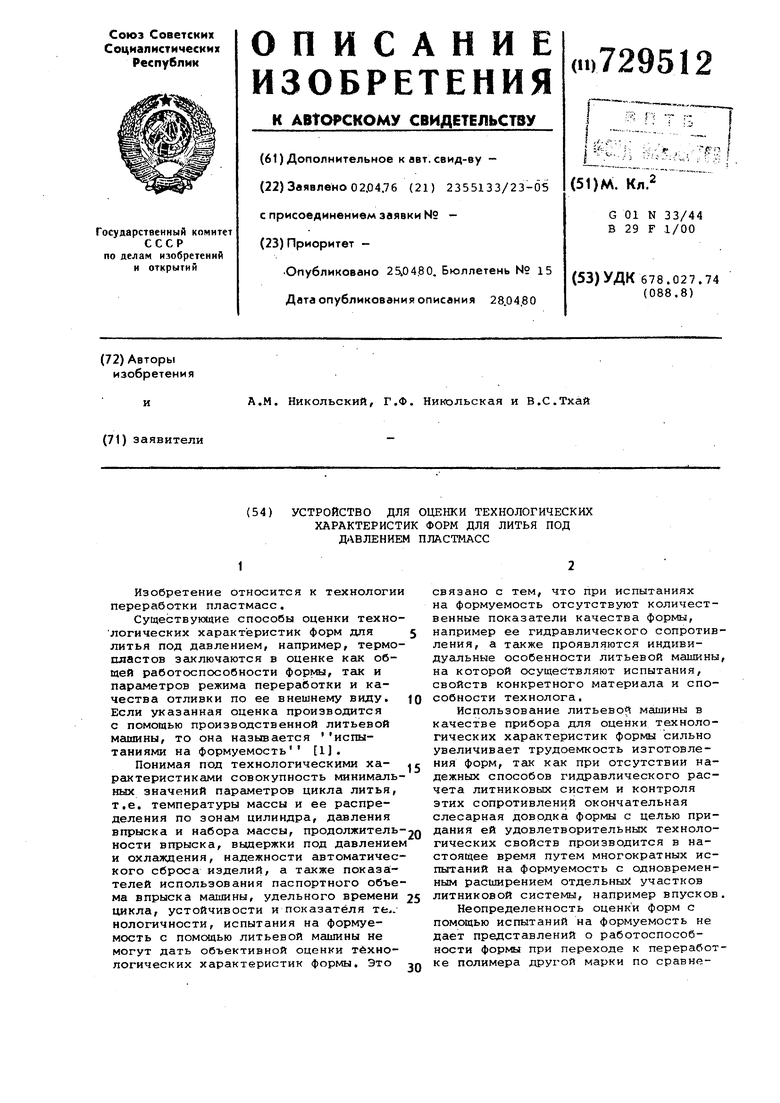

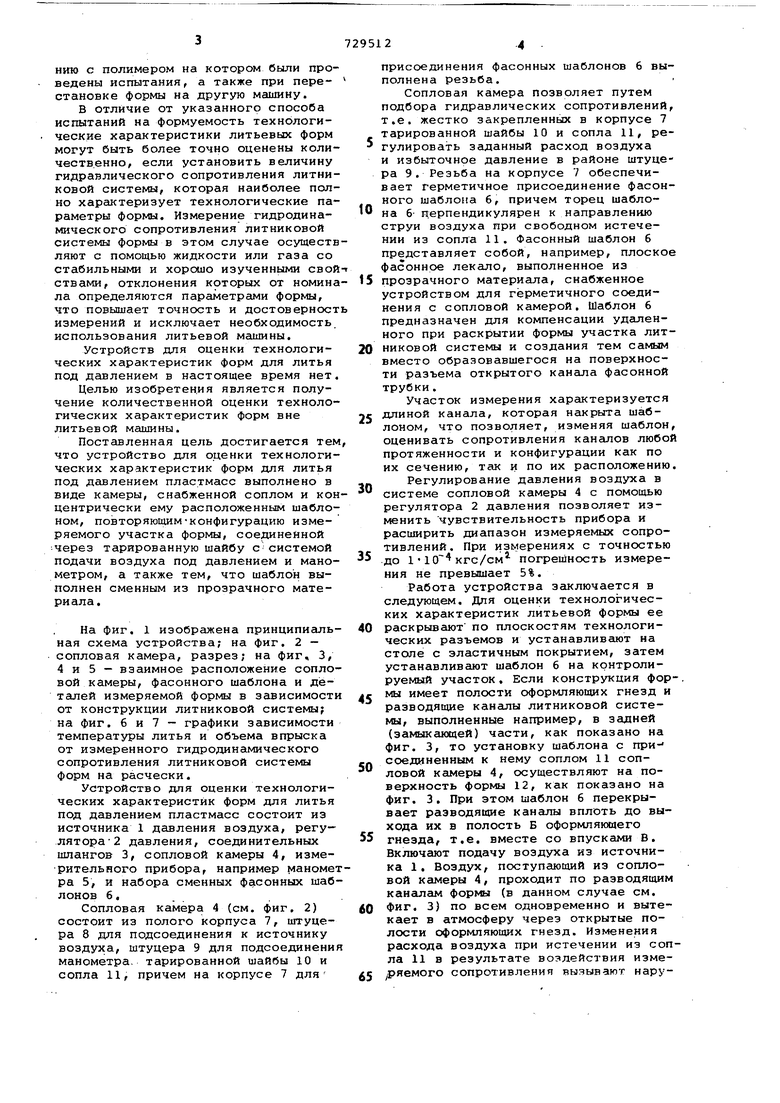

На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 - сопловая камера, разрез; на фиг, 3, 4 и 5 - взаимное расположение сопловой камеры, фасонного шаблона и деталей измеряемой формы в зависимости от конструкции литниковой системы; на фиг. 6 и 7 - графики зависимости температуры литья и объема впрыска от измеренного гидродинамического сопротивления литниковой системы форм на расчески.

Устройство для оценки технологических характеристик форм для литья под давлением пластмасс состоит из источника 1 давления воздуха, регулятора 2 давления, соединительных шлангов 3, сопловой камеры 4, измерительного прибора, например манометра 5, и набора сменных фасонных шаблонов 6.

Сопловая камера 4 (см. фиг. 2) состоит из полого корпуса 7, штуцера 8 для подсоединения к источнику воздуха, штуцера 9 для подсоединения манометра, тарированной шайбы 10 и сопла 11, причем на корпусе 7 для

присоединения фасонных шаблонов 6 выполнена резьба.

Сопловая камера позволяет путем подбора гидравлических сопротивлений т.е. жестко закрепленных в корпусе 7 тарированной шайбы 10 и сопла 11, регулировать Зсцданный расход воздуха и избыточное давление в районе штуцера 9. Резьба на корпусе 7 обеспечивает герметичное присоединение фасонного шаблона 6, причем торец шаблона 6- перпендикулярен к направлению струи воздуха при свободном истечении из сопла 11. Фасонный шаблон 6 представляет собой, например, плоско фасонное лекало, выполненное из прозрачного материала, снабженное устройством для герметичного соединения с сопловой камерой. Шаблон б предназначен для компенсации удсшенного при раскрытии формы участка литниковой системы и создания тем самым вместо образовавшегося на поверхности разъема открытого канала фасонной трубки.

Участок измерения характеризуется длиной канала, которая накрыта шаблоном, что позволяет, изменяя шаблон оценивать сопротивления каналов любо протяженности и конфигурации как по их сечению, так и по их расположению

Регулирование давления воздуха в системе сопловой камеры 4 с помощью регулятора 2 давления позволяет изменить чувствительность прибора и расширить диапазон измеряемых сопротивлений. ПРИ измерениях с точностью до 110 кгс/см погрешность измерения не превышает 5%.

Работа устройства Зс1ключается в следующем. Для оценки технологических характеристик литьевой формы ее раскрывают по плоскостям технологических разъемов и устанавливают на столе с эластичным покрытием, затем устанавливают шаблон 6 на контролируемый участок. Если конструкция фор мы имеет полости оформляющих гнезд и разводящие кангшы литниковой системы, выполненные например, в задней (замыкающей) части, как показано на фиг. 3, то установку шаблона с при- соединенным к нему соплом 11 сопловой камеры 4, осуществляют на поверхность формы 12, как показано на фиг. 3, При этом шаблон 6 перекрывает разводящие каналы вплоть до выхода их в полость Б оформляющего гнезда, т.е. вместе со впускгьми В. Включают подачу воздуха из источника 1. Воздух, поступающий из сопловой камеры 4, проходит по разводящим каиёшам формы (в данном случае см. фиг. 3) по всем одновременно и вытекает в атмосферу через открытые полости оформляющих гнезд. Изменения расхода воздуха при истечении из сопла 11 в результате воздействия измед яемого сопротивления вызывают нару1шение баланса и повьлшение давлении в полости корпуса 7, которое регистрируется с помощою манометра 5, т.е. сопротивление течению воздуха по сравнению со свободным истечением из сопла измеряют по изменению давления в сопловой камере 4 с помоп ю манометра 5, По известным формулам давление пересчитывают в гидродинамическое сопротивление и сопоставляют с технологическими параметрами, на основании чего дается оценка технологического состояния формы.

Фиг. 4 иллюстрирует положение сопловой камеры 4 относительно деталей формы, имеющей пальчиковый литник. В этом случае сопло снабжают уплотняющей насадкой вместо фасонного шаблона и устанавливают по оси отверстия центральной литниковой втулки 13, Воздух проходит по центральному литнику и выходит в полость оформлякяцег гнезда формы 12 и далее в атмосферу. Сопротивление литниковой системы в данном случае характеризуется только сопротивлением центральной литниковой втулки 13.

Изображенная на фиг. 5 центральна литниковая втулка 13 имеет продолжение в плите формы, на которой расположены разводящие каналы 14, выполненые по плоскости разъема, например форма с туннельными впусками. Для проведения измерений сопло 11 сопловой камеры 4 устанавливают соосно с центральной литниковой втулкой 13, а литники перекрывают фасонным шаблоном 6, который в данном случае долже иметь конфигурацию, соответствующую периметру изделия в плоскости технологического разъема.

Таким образом, в каждом конкретном случае конструкции формы подбирается сочетание в расположении сопловой камеры и шаблона. Конфигурация шаблона должна соответствовать измеряемому объекту При этом должен быть сохранен основной принцип гидравлики, т.е. направление течения воздуха при измерениях должно соответствовать направлению течения расплава полимера в работе формы, так как сопротивление каналов не реверсивно и, будучи измеренным в обратном направлении, сильно отличается,

На фиг. 6 показана зависимость средней температуры цилиндра литьевой машины типа KNASy от величины измеренного гидродинамического сопротивления (где) для серии литьевых форм на расчески (изделие № 4470). Показано, что чем меньше сопротивление литниковой системы формы, тем меньшее давление следует использовать для заполнения формы в течение защанного времени (не более 2с). Если давление поддерживать постоянным, как показано на графике, Td при меньших сопротивлениях формы ее можно заполнить более вязким материалом, т.е. температура расплава может быть снижена. Из графика фиг, 6 видно, что при снижении гидродинамического давления от 30000 доi 10000 1/см температура литья снижается для сополимера МСН от 300 до 220с. При сопротивлении указанных форм более 30000 1/смне удается получить полностью оформленную отливку, нaблюдaeт JЯ ксравкомернси

0 заполнение зубьев расчески.

На фиг. 7 показана зависимость возможного заполняемого объема, т.е. веса отливки, от гидродинамического сопротивления форм на различные типы

5 расчесок. Поскольку указанныеформы были выполнены ранее в соответствии с с существующими нормами проектирования, то по мере уменьшения веса и толщины расчесок резко нарастало гид0родинамическое сопротивление форм. Если объем отливки отнести к паспортному объему впрыска литьевой машины, т.е. выразить через коэффициент использования мощности машины по объе5му ее впрыска К, то из графика (см. фиг. 7) видно снижение К с увеличением гидродинамического сопротивления формы. Из приведенного примера оценки технологических характеристик

0 форм на расчески следует, расчесок малого веса необходимо увеличивать число гнезд формы, чтобы повысить Кр. При этом величина гидродиНс1мического сопротивления формы, измеренная с помощью предлагаемого уст5ройства, должна быть не более указанной на графике.

При измерении с помощью предлагаемого устройства гидродинамического сопротивления действующих литьевых форм на изделие расческа № 4481 в литьевом цехе Карачаровского завода пластмасс установлено, что оно для каждой формы составляет 18000 1/см.

В производстве отмечается неустойчивая работа форм на машине KNASy 50/63, большое количество скрытого брс1ка и низкая производительность. С целью улучшения работоспособности форм и повышения производи0тельности литьевого оборудования было рассчитано требуемое значение гидродинамического сопротивления и размеры проходньлх сечений соответствующих участков, требующих по данным пред5варительных измерений расширения с помощью механической обработки. После выполнения механической обработки производили повторные измерения гидf. родинамического сопротивления указанных участков, которое было снижено до 10000-11000 1/см. При установке этих форм на ту же литьевую машину отмечены снижение температуры литья на 30-40°С, стабильность работы Фор5 1,щ с переходом на работу в автоматическом режиме литья и повышение фак тической производительности на 1415%.

Формула изобретения

1. Устройство для оцеики технологических характеристик форм для лить под давлением пластмасс, о т л и чающееся тем, что, с целью получения количественной оценки технологических характеристик форм вне литьевой машины, оно выполнено в виде камеры, снабженной соплом и концентрически ему расположенным шаблоном, повторяющим конфигурацию измеряемого участка формы, соединенной через тарированную шайбу с системой подачи воздуха под давлением и манометром.

2, Устройство по п. 1, отличающееся тем, что шаблон выполнен сменным из прозрачного материала.

Источники информации, принятые во внимание при экспертизе

1. Лапшин В.В. Основы переработки термопластов литьем под давлением. М.,Химия; 1974, с. 244.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для исследования формуемости полимерных материалов | 1983 |

|

SU1150091A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1969 |

|

SU234644A1 |

| Литьевая машина | 1989 |

|

SU1669740A1 |

| Литьевая машина для переработки полимерных материалов | 1975 |

|

SU566739A1 |

| Пресс-форма для прецизионного литья под давлением | 1989 |

|

SU1691118A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1995 |

|

RU2099190C1 |

| Устройство для литья под давлением изделий из полимеров | 1978 |

|

SU729069A1 |

| ГОРЯЧЕКАНАЛЬНЫЙ БЛОК МНОГОГНЕЗДНОЙ ЛИТЬЕВОЙ ФОРМЫ ДЛЯ ТЕРМОПЛАСТОВ | 1984 |

|

RU2032543C1 |

| Литьевая форма для изделий из термопластов | 1991 |

|

SU1801763A1 |

//«УР

ФигЛ

fut.5

Авторы

Даты

1980-04-25—Публикация

1976-04-02—Подача