Изобретение относится к защитным покрытиям, которые могут быть использованы и в качестве маскирующего покрытия для проведения обработки поверхности с целью увеличения гидрофильности поверхности или иной модификации поверхности в заданных областях, а также сохранения параметров поверхности как исходных, так и после модификации с обеспечением защитной функции от внешнего воздействия. Изделия с модифицированной или защищенной с применением по предлагаемому способу покрытием поверхностью могут быть использованы для улучшения биоинтеграции медицинских имплантатов, обеспечивающегося формированием и лучшим сохранением полярных групп на поверхности в процессе плазмообработки полимера или композиции на его основе или поверхности металла, а также улучшенной гидрофильностью поверхности или иной модификацией поверхности, причем по формируемой маске в необходимых областях. Имплантаты с таким покрытием могут быть использованы в медицине и ветеринарии для лечения дефектов костей, включая как временные, так и постоянные имплантаты, например, протезы, которые остаются в теле. Предлагаемый способ также может применяться для формирования на различных подложках покрытий, поверхность которых предназначена для культивирования клеток с целью увеличения клеточной адгезии и пролиферации на заданных участках поверхности.

Известно использование титана для изготовления имплантатов, однако для лучшей биоинтеграции применяют модификацию его поверхности путем обработки в плазме или под воздействием ультрафиолета, однако для сохранения результатов обработки поверхности и, в частности, гидрофильности поверхности во времени необходимы определенные методы сохранения изделий, например, хранение в определенных буферных растворах [1] и солевых растворах, которые обеспечивали существенно лучшие параметры сохранения гидрофильности в сравнении даже с хранением в инертной атмосфере [2]. Однако такое хранение изделий плохо применимо для биодеградируемых полимерных материалов, и даже в случае с титаном порождает ряд сложностей, связанных с удалением с поверхности остаточных веществ, используемых для хранения в случае применения изделий в качестве имплантатов. Причем используемые соли и растворы кислот, а также буферные растворы предлагаются к применению в существенно большей концентрации, чем допустимые концентрации для жизнедеятельности клеток [3], что делает необходимым предложение других способов сохранения, достигнутых при обработке параметров поверхности.

С другой стороны, известно, что именно формируемые полярные функциональные группы на поверхности титана и полимеров при обработке в плазме и обеспечивают достижение высокой гидрофильности поверхности. Данный эффект основывается на известных результатах сравнительной модификации полиэтилентерефталата и полилактида [4], где также было продемонстрировано, что промывка даже этанолом, не являющимся растворителем для полилактида, приводила к полному нивелированию эффекта плазмообработки и, таким образом, к удалению функциональных групп, сформированных на поверхности. Преимущественным же механизмом формирования дополнительных функциональных групп для самих молекул полимера при этом предположительно является снижение молекулярного веса и разрыв молекулярной цепи с формированием на концах гидроксильной и карбоксильной групп [5], а результаты модификации, хотя и могут быть относительно долговременными, демонстрируют быструю деградацию гидрофильности во времени [6].

Тем не менее, применение растворителей, не растворяющих биодеградируемые полимеры, под которыми в настоящем изобретении понимаются полимеры на основе полилактида [7], сополимеров гликолида и лактида [8], поликапролактона [9] и их стереоизомеров, а также сополимеров и смесей полилактида и капролактона; может быть использовано для получения и нанесения покрытий на основе неполярных растворителей из класса алканов, не меняющих свойства поверхности, содержащей функциональные группы.

Также в качестве биодеградируемого полимера, кроме указанных выше, могут быть использованы полимерные материалы или их смеси: полилактид, включая его L и/или D стереоизомеры, а также их комбинацию, сополимера лактида и гликолида [10] или же поликапролактона или его смеси с полилактидом в любом соотношении или сополимера молочной кислоты и капролактона, которые могут быть использованы для различных применений, а возможность их использования в предлагаемом способе в качестве материала, на который может осуществляться нанесение защитного и маскирующего слоя на основе воска, обусловлена схожими свойствами полимеров в смысле отсутствия растворимости их в неполярных растворителях из класса алканов, а также известными данным по улучшению гидрофильности поверхности указанных полимеров посредством плазмообработки [11; 12; 13; 14; 15].

Таким образом, в настоящем изобретении предлагается осуществить стабилизацию обработанной поверхности путем нанесения и раствора с неполярными растворителями из следующей группы, включая их смеси: гексан, гептан, октан, нонан, декан, додекан; включающего в качестве пленкообразующего материала воск с минимальным содержанием полярных групп в нем природного (растительного или животного или минерального) или искусственного происхождения, полученный, например, в результате переработки углеводородов, а также воски или парафины природного или полученные любым способом из нефтегазового сырья или иным синтезом с температурой плавления от 45°С до 80°С. Нижняя граница температуры плавления обусловлена тем, что необходимо проведение сушки слоя в процессе нанесения при отсутствии плавления воска, а верхняя - тем, что воски с большей температурой плавления отличаются большой длиной молекулярной цепи и с меньшей эффективностью будет происходить уход растворителя. Кроме того, такие полимеры как полилактид чувствительны к излишнему нагреву, при котором могут происходить нежелательные изменения в структуре биодеградируемого полимера. Кроме того, ограничение на общую длину молекулярной цепи и температуру плавления связано с необходимостью эффективно растворять сформированное покрытие перед применением после хранения или после проведения стадий обработки незащищенной покрытием поверхности при использовании покрытия лишь на части поверхности в качестве маскирующего слоя.

Причем применение, рассматриваемое в настоящем изобретении, относится лишь к стадии сохранности параметров поверхности изделия, и в том числе имплантата, до его непосредственного применения и подразумевает удаление сформированного покрытия на основе воска или парафина перед применением изделия или сразу после проведения необходимой обработки части незакрытой сформированным маскирующим покрытием поверхности, например при плазмообработке.

Таким образом, формируемые полярные группы, в том числе карбоксильные и гидроксильные и иные, могут быть в значительной степени защищены от взаимодействия с окружающей средой благодаря формированию предлагаемого покрытия. Примером хорошего ингибирования окислительных процессов и химических реакций при воздействии окружающей среды, а следовательно и деградации поверхности металлов и полимеров может служить известное применение составов на основе воска и ему подобных материалов для защиты от воздействия окружающей среды и водных паров, жидкостей [16, 17, 18, 19], а также защиты от преждевременной деградации даже при введении имплантата в организм [20]. Однако, часто используются водные эмульсии воскоподобных материалов ввиду большей простоты их нанесения и получения [21]. Даже предложены варианты смешивания восков и олефинов для покрытия или при смешивании с полилактидом и им подобными биодеградируемыми полимерами, которые сами по себе отличаются слабыми барьерными свойствами для проникновения паров воды, но обеспечивающих получение устойчивых в водной среде и тем не менее биоразлагаемых покрытий и изделий, наносимых из смесей в производных стирола или ненасыщенных органических кислотах [22]. Необходимость в таких покрытиях для биодеградируемых полимеров вызвана существенной сорбцией воды [23] и последующей деградацией их поверхности в водных парах и при воздействии растворителей. Это тем более усиливается в случае достижения увеличенного количества гидрофильных групп и соответственно гидрофильности поверхности, что с учетом приведенных данных о деградации гидрофильности их поверхности со временем после плазмообработки позволяет сделать вывод о необходимости использования защитного покрытия для сохранения свойств поверхности таких покрытий наравне с металлической поверхностью.

Для применения в том числе для использования в изготовлении и обработке поверхности имплантатов важным является обеспечение как областей с улучшенной гидрофильностью, способствующей улучшенному росту клеток на таких поверхностях [24], но также и в ряде задач и областей, на которых подавлялся бы рост тканей, антиадгезионных поверхностей или областей изделий [25]. Причем в отличие от предлагаемых отдельных покрытий возможно реализовать необходимые свойства поверхности одного и того же покрытия, просто применяя различные обработки поверхности в соответствующих различных областях. Таким образом, важно контролируемое направленное формирование поверхностей в различных областях с различным функционалом, что делает актуальным формирование маскирующих определенные участки покрытия, позволяющего по такой маске формировать (например, в плазме) гидрофильные участки и оставлять достаточно гидрофобными не модифицированные участки под маской (или наоборот) и ввиду этого обладающими свойствами антиадгезионных с точки зрения закрепления клеток поверхностей.

В качестве материала для таких покрытий может быть использован воск и аналогичные соединения, которые заявлены к применению не только как временных покрытий, но и в качестве покрытий, используемых в непосредственно применяемых имплантатах при обработке поверхностей имплантатов непосредственно перед применением [26, 27].

Таким образом, актуальной задачей, на решение которой направлено настоящее изобретение, является предложение способа формирования на основе воска или парафина защитных и маскирующих покрытий для обработки поверхности, например, проведением плазмообработки или иной модификации поверхности (например, путем травления или наоборот нанесения дополнительных материалов, не деградирующих в применяемых при нанесении и снятии маскирующего покрытия растворителях) и, в том числе, поверхностей имплантатов на основе металлов или биодеградируемых полимеров; покрытий, получаемых на поверхностях с различной гидрофильностью, а также возможности обеспечения формирования подобного покрытия лишь на заданных областях поверхности, с тем, чтобы покрытие могло выступать в качестве маски при обработке поверхности; при этом такое покрытие и материалы для его нанесения должны минимальным образом взаимодействовать с материалом поверхности на которую наносятся, а сам процесс должен осуществляться при минимальном термическом воздействии, а также обеспечивать возможность к удалению покрытия также с минимальным остаточным или результирующим влиянием на свойства поверхности материала поверхности подложки. При этом покрытие должно формироваться в виде сплошного защитного или маскирующего нужную область слоя, формирование которого должно реализовываться при возможно меньшей его толщине (с тем чтобы обеспечивать меньшее время формирование покрытия, меньший расход материалов), а также позволять при аналогичном способе нанесения формировать покрытие лишь частично закрывающее поверхность при применении масок или путем ограничения объема наносимого материала с формированием покрытия частично закрывающего поверхность, не образующего сплошного слоя, имеющего отдельные случайным образом расположенные незакрытые слоем воска/парафина области.

Нанесение такого покрытия с использованием неполярных растворителей, оказывающих наименьшее действие на полярные функциональные группы, а также не приводящих к растворению указанных биодеградируемых полимеров, является наилучшим с точки зрения сведения к минимуму воздействия на свойства поверхности покрываемого материала, однако сопряжено с рядом затруднений.

Отличительные черты и преимущества предлагаемого настоящим изобретением способа нанесения наиболее наглядно могут быть представлены при сравнении предлагаемого способа с известными аналогами.

Известно изобретение [28], где в сочетании с полимером на основе полилактида в качестве воскоподобного материала предлагается использование олефинов и ненасыщенных органических кислот с применением стирола и его производных, однако использование такого растворителя плохо применимо для медицинских имплантов и даже пищевого применения ввиду достаточно высокой реакционной способности и высокой токсичности.

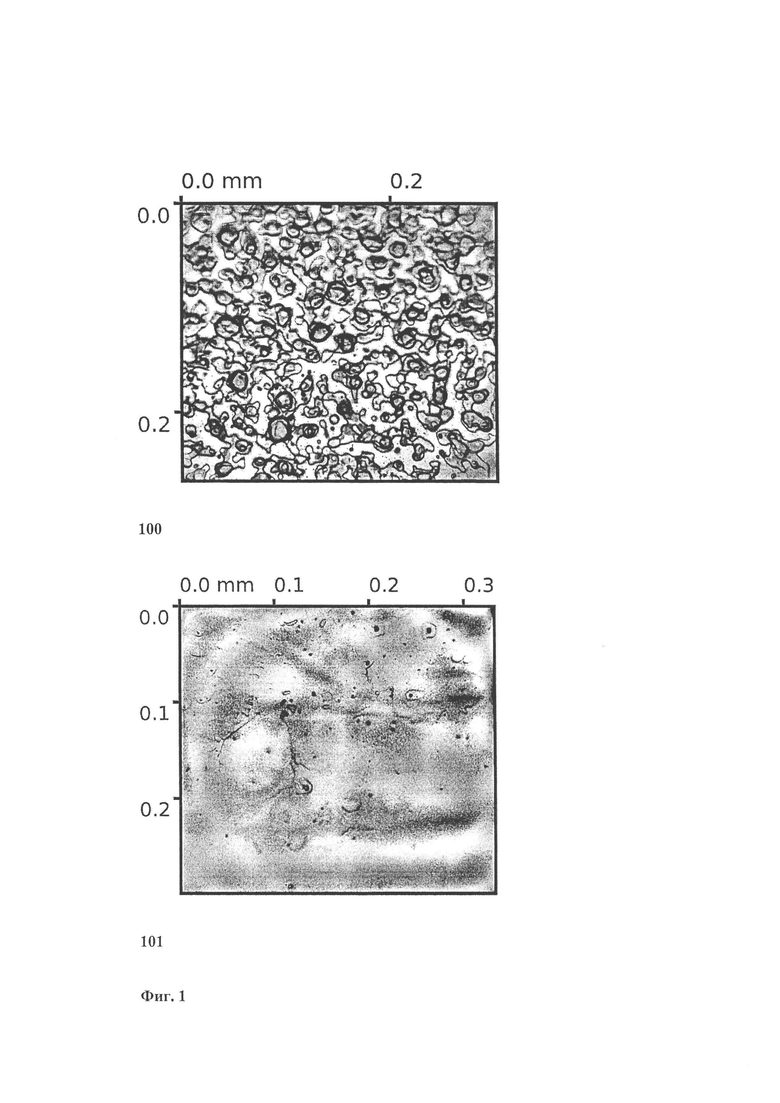

В изобретении [29] предлагается общая концепция нанесения аэрозольным способом частично или полностью закрывающего покрытия в том числе на основе восков на имплантатах, причем при применении растворителей для нанесения очередного слоя не способных перерастворять нижележащие слои, однако не указываются применяемые растворители и параметры нанесения, что является крайне важным при реализации подобной общей концепции поскольку в случае выбора не оптимальных параметров нанесения капли аэрозоля не будут формировать сплошного защитного или маскирующего нужную область слоя ввиду например плохой смачиваемости поверхности, объединения микрокапель в конгломераты, недостаточной скорости ухода растворителя и других факторов. Однако заявителем были проведены соответствующие эксперименты, которые показали, что при большом потоке жидкости на единицу площади (свыше 0,05 мл/см2 в минуту) при использовании растворителей не растворяющих материал подложки и плохо смачивающих поверхность подложки формирования сплошного слоя не происходит даже при нанесении материала, эффективно (в случае если бы он был распределен равномерно по площади подложки) формирующего слой толщиной около 15-20 мкм и более (см. Фиг. 1 поз. 100, где приведено оптическое изображение парафинового покрытия нанесенного при высоком потоке по жидкости с формированием лишь частично покрытой достаточно гидрофильной поверхности поверхности полилактида (угол смачивания водой около 35°)). И в то же время при оптимальных параметрах скорости формирования покрытия и использовании оптимальных параметров нанесения, а именно с использованием необходимого потока газа сопровождающего аэрозольное нанесение, а также с применением оптимального состава растворителей, используемых в наносимом растворе, которые будут раскрыты далее, удается получать покрытия полностью и равномерно покрывающие поверхность как гидрофильной, так и гидрофобной подложки (см. Фиг. 1 поз.101 - видны только отдельные точечные примеси в материале воска и практически отсутствуют резкие перепады высоты и незакрытые покрытием участки, не наблюдается границ между областями где пленка бы присутствовала/отсутствовала). При этом для лучшего ухода растворителя, а также обеспечения меньшего расхода жидкости на единицу площади в единицу времени (что также дает лучшее качество формируемого покрытия), возможно нанесение покрытия итерационным методом с осуществлением сушки сформированного слоя между итерациями распыления.

В изобретении [30] предлагается использование расплава или раствора воска для покрытия металлического стента для увеличения времени его работы в организме и защиты от биодеградации. Применение расплава однако требует повышенной температуры и делает практически невозможным формирование тонких пленок, а кроме того окунание в воск не позволит сформировать покрытие на гидрофильной поверхности, смачиваемость которой расплавом воска будет слишком низкой для того, чтобы при вытягивании из раствора мог бы сформироваться слой покрытия на поверхности [31], что в итоге не позволяет использовать такой подход для покрытия парафином или воском из неполярных растворителей гидрофильных поверхностей. В то же время при аэрозольном распылении с ограниченным потоком по жидкости на единицу площади в единицу времени возможно реализовать условия при которых формирование слоя жидкости не будет происходить, а отдельные микрокапли при их высыхании будет формировать постепенно заращиваемую воском или парафином поверхность в весьма слабой зависимости от смачиваемости этими микрокаплями поверхности подложки. Аэрозольное нанесение в таком случае является одним из наиболее подходящих методов нанесения поскольку при реализации механизма нанесения в виде отдельных микро-капель наименьшее значение имеет смачиваемость поверхности наносимым раствором и в частности смачиваемость используемыми в растворе растворителями, что при оптимальных параметрах нанесения дает возможность качественного (в смысле отсутствия или обеспечения малого числа проколов, то есть участков не закрытых покрытием) закрытия всей или необходимой, заданной части/области поверхности биополимерного материала или материала или слоя на его основе в составе имплантируемого изделия.

Для реализации данного подхода, однако, является важным нанесение воска или парафина именно из растворов в неполярных растворителях, поскольку нанесение горячих микрокапель самого воска без использования растворителей менее технологично ввиду необходимости разогрева до температур свыше температуры плавления самого распылительного узла и необходимости разогрева подложки также до температуры несколько превышающей температуру плавления воска, иначе формирование покрытия может быть осуществлено только путем осаждения при слабой связи с подложкой отдельных твердых восковых или парафиновых микрочастиц, слабо связанных друг с другом и с подложкой, что существенно ухудшает механические параметры такого покрытия, делает необходимым нанесение довольно существенной толщины покрытия для формирования сплошного слоя. Фактически же нанесение из расплава на разогретую до температуры плавления подложку (что нежелательно ввиду того что нагрев подложки способствует ускорению деградации гидрофильности ее поверхности) и нанесение из расплава воска или парафина на поверхность подложки, нагретую недостаточно для плавления приводит или к излишнему перераспределению материала ввиду текучести воска или парафина по поверхности, которую он к тому же в случае ее гидрофильности будет плохо смачивать, что делает формирование сплошного слоя из расплава затруднительным; или к формированию несплошного комковатого покрытия, поэтому более предпочтительным вариантом является использование растворов [32].

В изобретении [33] рассматриваются в качестве подходящих для растворения восков растворители такие как циклогексан, хлороформ, ацетон, этил-ацетат, тетрагидрофуран, дихлорметан. Однако применение таких растворителей, некоторые из которых отличаются достаточно высокой токсичностью, невозможно ввиду неизбежного повреждения поверхности и приповерхностных слоев изделий, поверхность которых покрыта указанными выше биодеградируемыми полимерами, которые растворимы или существенно изменяются при взаимодействии с указанными растворителями, за исключением возможно циклогексана, применение которого менее предпочтительно чем его линейного аналога - гексана ввиду меньшей токсичности. В предлагаемом же настоящем изобретением способе предлагается к использованию в качестве растворителя растворители из класса алканов с количеством атомов углерода в молекуле от 6 до 12, что обусловлено, во-первых, их минимальным взаимодействием с рассмотренными биодеградируемыми полимерами, во-вторых, отсутствием у них полярных групп, в-третьих, - малой токсичностью и, в четвертых, - хорошей растворимостью и смешиваемостью их с предлагаемыми к использованию восками и парафинами с образованием растворов.

В изобретении [17] также предлагается нанесение воска из растворов в том числе при аэрозольном распылении, однако в качестве заявленных растворителей указываются циклогексан, ксилол, а также изогексан (2-метилпентан), этилбензол, толуол, которые (за исключением, по-видимому, циклогексана и изогексана) являются либо растворителями для рассматриваемых биодеградируемых полимеров, либо существенно взаимодействуют с ними, что наиболее наглядно изучено на примере полилактида [7]. И, таким образом, не могут быть применены для покрытия таких материалов. Кроме того в указанном методе не указано каких-либо существенных особенностей и параметров нанесения материала из раствора при распылении, что, как было описано ранее, не позволяет в ряде случаев с указанными растворителями получить необходимое защитное покрытие на основе воска или парафина.

Также неприемлемым для решения указанной задачи является и использование водных эмульсий и полярных растворителей для нанесения восковых составов, достаточно широко известное и применяемое [21].

В изобретении [32], принятом за прототип, предлагается нанесение воска аэрозольным способом с использованием растворов алканов, содержащих 6-8 атомов углерода, что обуславливается приемлемой скоростью их испарения из формируемого при нанесении слоя. Однако в рассматриваемом способе наиболее важным является формирование долговременного защитного покрытия, к тому же контактирующего с пищевыми продуктами, причем максимально быстрым и качественным способом нанесения, включая нанесение на поверхность сложной формы. В связи с этим в указанном изобретении для обеспечения высокой производительности формирования достаточно однородных покрытий предлагается осуществлять разогрев раствора до температуры меньшей чем температура кипения растворителя, но тем не менее обеспечивающей низкую вязкость раствора и таким образом легкость распыления. В то же время наличие достаточно легколетучего растворителя (особенно при использовании чистого гексана), разогретого к тому же перед распылением обеспечивает высокую скорость его испарения и соответственно высокую скорость высыхания растворителя из формируемого слоя на поверхности. Недостатком такого подхода является необходимость поддержания раствора и распылительного узла при достаточно высокой температуре (до около 60-70°С). Также использование такого подхода нанесения из растворов дает существенный нагрев поверхности подложки на которую осуществляется нанесение, что негативно может сказываться на параметрах поверхности, например в рассмотренном случае деградации гидрофильности поверхности металла или биодеградируемого полимера.

Задачей же настоящего изобретения является, помимо прочего, формирование слоя даже с остаточным содержанием растворителя (поскольку он никак не взаимодействует с материалом подложки, а перед применением изделий, в случае их использования, например, в качестве имплантатов, предполагается удаление защитного слоя) в заданных участках поверхности сплошного слоя и содержащего минимальное количество незакрытых покрытием участков. При этом содержание остаточного растворителя и выбор оптимального состава растворителей способствует достижению максимально качественного в смысле сплошности и однородности нанесения покрытия, а содержание незначительного остаточного растворителя при условии выполнения покрытием своей защитной функции и функции маскирующего определенные участки, например, при плазмообработке (в том числе в условиях пониженного давления) покрытия лишь способствует облегчению удаления (смывке) использованного покрытия при необходимости, например путем погружения в растворитель, выбранного также из класса алканов, например гексан, гептан, октан, нонан, декан, ундекан или додекан, или их смеси, используемой в зависимости от необходимой скорости растворения покрытия. Например, сформированные покрытия могут быть достаточно легко удалены полностью путем простой промывки в гексане, токсичность которого довольно низка [34], и который кроме того достаточно легко испаряется, не оставаясь таким образом на поверхности. При этом реализация концепции ускоренного испарения из объема формируемого покрытия предлагается путем формирования потока газа, способствующего ускоренному испарению растворителя, обеспечивает скорость испарения не хуже чем разогрев раствора или подложки, но при этом позволяет осуществить нанесение при существенно меньшем разогреве поверхности материала на который осуществляется нанесение. Применение растворителей с высокой скоростью испарения в качестве основы раствора обусловлено тем, что они легко испаряются из раствора и таким образом позволяют с учетом потока газа использовать достаточно ограниченный нагрев поверхности/материала на которые осуществляется нанесение. Кроме того у указанных растворителей достаточно низкая вязкость растворов с воском/парафином даже при достаточно большой концентрации воска/парафина, что немаловажно для аэрозольного нанесения, имеющего ограничения на вязкость применяемых растворов.

Ввиду высокой скорости испарения растворителей алканов с длиной цепи 6-8 атомов углерода при нанесении целесообразно использовать также добавку около 5-50% по объему нонана, декана, ундекана или додекана, обеспечивающих за счет своей меньшей скорости испарения при нормальных условиях сохранение достаточного размера микрокапель и их жидкой фазы в момент достижения ими поверхности (и более контролируемое количество остаточного растворителя, чем в случае с легколетучими растворителями, остаточное содержание которых сложно контролировать при использовании существенного потока газа). Что также способствует большей однородности формируемого покрытия даже при формировании тонкого слоя, а также большей эффективности переноса материала из раствора на поверхность ввиду снижения потерь материала, вызванных в свою очередь сверхмалым размером микрокапель и микрочастиц, формируемых в достаточно существенном количестве при отсутствии добавки к растворителям слабо летучей компоненты.

При этом указанные слабо летучие растворители также относятся к классу алканов и являются неполярными растворителями, позволяя использовать их для нанесения на любой полимер, имеющий в своем составе полярные группы и не растворяющийся или даже допустимо плохо растворяющийся в указанных растворителях. Последнее обстоятельство допустимо ввиду быстрого ухода указанных растворителей уже при нагреве поверхности подложки в 40-45 градусов при нанесении (и менее температуры плавления используемого воска или парафина), а также (что существенно важно) с учетом создаваемого при нанесении потока газа, способствующего большей скорости испарения растворителей из объема микрокапель и возможности использования таким образом меньших температур подложки при нанесении, что является более предпочтительным для указанных применений, поскольку с увеличением температуры скорость деградации параметров поверхности неизбежно возрастает, что нежелательно. При этом не превышение при нагреве подложки/поверхности температуры плавления воска достаточно важно ввиду того, что при нанесении воска/парафина, например, на гидрофильную поверхность разогрев слоя нанесенного покрытия свыше температуры плавления приведет к разрушению сплошного слоя покрытия и формированию микрокапель, уже не закрывающих поверхность (ввиду эффектов смачивания), что как и избыточный разогрев поверхности/материала подложки нежелательно в смысле сохранения параметров поверхности от их деградации.

Поток газа, в качестве которого могут быть использованы, например, сжатый воздух или азот, должен превышать поток/расход по жидкости не менее чем на 4 порядка при подсчете объема газа при нормальном давлении, что было установлено экспериментально, а также выбрано с учетом соотношения парциального давления паров наиболее легколетучего предлагаемого к использованию компонента растворителя - гексана (давление паров при нормальных условиях около 17,5 кПа), а также наименее легколетучего компонента - додекана (давление паров при нормальных условиях около 18 Па) к давлению атмосферному (около 100 кПа). При этом отношение давлений к атмосферному лишь предпосылка для соотношения величины потока по газу к величине расхода жидкости, обосновывающая возможность сколь-нибудь эффективного увеличения скорости испарения растворителя при превышении потока газа над расходом жидкости на 1-3 порядка, что однако оказывается недостаточным, и в практически необходимо выполнение условия превышении потока газа над расходом жидкости на 4 порядка и более. При меньшем потоке эффективность испарения растворителя существенно снижается, что приводит к высокому содержанию остаточного растворителя в объеме микрокапель, наносимых из аэрозоля, что в свою очередь приводит к большему времени для достижения ими высокой вязкости и следовательно к объединению микрокапель между собой с перераспределением материала по поверхности в виде раствора с увеличением неоднородности, вместо того, чтобы формировать покрытие из высоковязких отдельно высыхающих микрокапель, формирующих однородное покрытие или покрытие с управляемой количеством нанесенного материала заполнением поверхности.

Границы содержания в общем растворе низколетучего растворителя, в качестве которого предлагается использование нонана, декана, ундекана или додекана, или же их смеси, обусловлена тем, что значительное увеличение низколетучего растворителя (свыше 50% по объему) приведет к достаточно высокому содержанию остаточного растворителя в формируемых микрокаплях и в целом в формируемом слое покрытия. Это повлияет на перераспределение материала при нанесении (излишне долгое сохранение текучего состояния микрокапель) и ухудшает равномерность покрытия по толщине. Также чрезмерно высокое содержание в общем растворе низколетучего растворителя влияет на вязкость используемого раствора и, в случае превышения вязкости свыше около 25 мм2/с, распыление раствора аэрозольным способом будет затруднено ввиду ряда проблем с формированием аэрозоля с использованием пневматического или даже ультразвукового принципа формирования аэрозоля. Снижение же низколетучего компонента в растворе до величины менее 5% приводит к слишком малому содержанию остаточного растворителя в составе микрокапель как формируемых вблизи распылительного узла (что может, как и описывалось ранее, существенно снизить эффективность переноса материала из раствора на подложку через аэрозольное распыление), так и осаждаемых на подложку. Это также может ухудшить равномерность формируемого покрытия ввиду увеличения шероховатости и формирования восковых микро-кристаллитов на поверхности подложки. Также низкое содержание низколетучего компонента в растворе приводит к увеличению длительности и/или эффективности/полноты удаления покрытия, играющего роль маскирующего или защитного покрытия, перед применением/использованием изделий.

Концентрация самого воска или парафина в растворе при этом может быть практически любой, ограничением является лишь формирование устойчивого раствора без превышения по указанному порогу по вязкости при нормальных условиях. Типичное значение растворимости воска или парафина составляет до около 20% по массе в указанных алканах (гексан, гептан, октан), которое и предпочтительнее использовать для наиболее быстрого формирования покрытия, однако в случае необходимости обеспечения меньшей скорости формирования покрытия и формирования более тонких покрытий следует выбрать меньшую концентрацию воска или парафина в растворе. Ограничением при этом является лишь верхний предел концентрации, определяемый пределом растворимости воска.

Еще одним важным аспектом настоящего изобретения является формирование покрытия, закрывающего определенные области поверхности и оставляющего открытыми остальные части поверхности, на которых возможно проведение плазмообработки или иной модификации поверхности (например, путем травления или наоборот нанесения дополнительных материалов, не деградирующих в применяемых при нанесении и снятии маскирующего покрытия растворителях) по сформированной таким нанесенным покрытием маске. Такое применение весьма актуально для формирования необходимых условий для улучшенного роста клеток [35], а также формирования областей наоборот с плохой адгезией клеток к поверхности [25]. При этом селективная активация поверхности может быть достигнута с помощью контактной маски или трафарета с требуемым разрешением, который, в свою очередь, может быть получен с помощью фотолитографии, сухого и мокрого травления, лазерной резки, из силиконового эластомера, парилена, кремниевой пластины или металлического (никелевого) материала или другими способами [36].

Близким аналогом в аспекте формирования маскирующего слоя являются изобретения [37, 38], где предлагается формирование маски из слоя фоторезиста селективно удаляемого посредством его экспонирования в требуемых областях и проявления. Однако ввиду того, что большинство фоторезистов имеют в смоем составе смолы и полярные растворители, то неизбежно изменение параметров поверхности биодеградируемых полимеров при непосредственном нанесении фоторезиста на поверхность такого биодеградируемого полимера ввиду частичного перерастворения содержащимися в составе фоторезиста растворителем, например метоксипропил ацетатом и соответственно взаимопроникновением компонентов фоторезиста в слой биодеградируемого полимера. В этом аспекте применение теневых масок для аэрозольного нанесения покрытия на основе воска или парафина по предлагаемому в настоящем изобретении способу имеет ряд преимуществ, поскольку такое маскирующее покрытие не приводит к изменению параметров поверхности закрытых маской, а также позволяет сформировать плотно прилегающий слой-маску (собственно уже из воска/парафина) к поверхности изделия, используя теневую маску для нанесения маскирующего покрытия. Под теневой маской имеется в виду закрытие направления полета микрокапель аэрозольного потока для определенной части поверхности подложки, например путем закрепления на некотором небольшом расстоянии плоского экрана/заслонки - теневой маски, препятствующей попаданию аэрозоля под такую маску, хотя бы даже и не на всей закрываемой таким образом поверхности, а даже лишь на части поверхности подложки. Преимуществом такого подхода является возможность формирования более резкой границы при обработке, чем в случае теневой маски, при использовании которой, при травлении или плазмообработке, вообще есть риск не получить нужного результата ввиду проникновения воздействия под неплотно прилегающую маску. Причем теневая или контактная маска, используемая для нанесения предлагаемого маскирующего покрытия, может быть из различных материалов, включая полимерные пленки, не растворимые или слаборастворимые применяемыми растворителями. Подобные маски могут применятся многократно, поскольку не подвергаются процессам травления или плазмообработки или иным воздействиям, направленным на изменение параметров целевой поверхности изделия, незакрытой маскирующим сформированным покрытием. При этом такие контактные маски могут быть извлечены из сформированного таким образом покрытия с формированием таким образом при их извлечении областей подложки, незакрытых воском/парафином. Реализовать подобную процедуру вполне возможно благодаря наличию остаточного низколетучего растворителя в объеме формируемого покрытия, что позволит нивелировать при снятии маски дополнительное отделение областей покрытия находящихся вне контакта с маской. В случае, если в последующем необходимо проведение обработки незакрытой покрытием поверхности по сформированной таким образом маске (например, при обработке в пламе в камере с низким давлением), легко может быть проведена увеличенная по времени термообработка покрытия с тем, чтобы удалить остаточный растворитель до необходимого уровня.

Естественно, что толщина формируемого маскирующего покрытия должна превышать глубину травления материала подложки при модификации по такой маске или быть такой, чтобы обеспечивать необходимое время воздействия на незакрытые участки подложки без полного удаления или деградации такого маскирующего покрытия. При этом, при указанном аэрозольном нанесении с указанными параметрами, возможно формирование слоя от порядка 0,1 мкм до 100 мкм и более.

Другим известным подходом является использование нанесения полимерного слоя, например, на основе модифицированного полиэтиленгликоля из фтор-содержащих растворителей [39]. Однако применение таких растворителей возможно далеко не для всех биодеградируемых полимеров ввиду влияния их друг на друга при нанесении и снятии подобной маски. Данного эффекта удается избежать для рассмотренных материалов и растворителей в предлагаемом настоящим изобретением способе.

Дополнительным аспектом возможности применения описанного способа является еще одно применение и связанные с ним варианты нанесения покрытия. На начальных этапах формирования покрытия происходит заполнение поверхности материалом в результате высыхания отдельных микрокапель. При этом возможно реализовать такое нанесение, при котором покрытие наносят так, что оно закрывает только часть поверхности, не образуя сплошного слоя, а имеет отдельные незакрытые слоем воска/парафина области, с размером от 5 мкм, суммарная площадь которых может достигать от 1% до 90% площади поверхности, подлежащей такому частичному покрытию в зависимости от объема нанесенного материала. Такое нанесение легко реализуется путем ограничения объема нанесенного материала (то есть путем нанесения меньшего объема раствора, чем это требуется для полного закрытия поверхности, которое реализуется благодаря режиму нанесения постепенно и в силу чего для формирования несплопшого покрытия требуется лишь нанесение ограниченного объема материала/раствора по тому же способу), что позволяет формировать покрытие частично закрывающее поверхность, не образующее сплошного слоя, имеющего отдельные случайным образом расположенные незакрытые слоем воска/парафина области.

Диапазон указанных актуальных для применения значений незакрытой части площади поверхности продиктован теми соображениями, что подобный слой являясь само-сформированной маской для проведения плазмо-обработки поверхности может быть легко сформирован при нанесении по указанному методу покрытия с меньшим, чем требуется для полного закрытия поверхности, количеством материала воска или парафина. Указанный слой будет обеспечивать соответствующее количество сформированной гидрофильной адгезионной для клеток поверхности, а уже 1% такой поверхности с размером гидрофильных областей около 5 мкм и более будет уже существенно влиять на закрепление и рост клеток на данной поверхности. Порог же около 90% незакрытой материалом покрытия поверхности биополимера или другого материала, чьи свойства при плазмообработке или воздействии ультрафиолета существенно изменялись бы с точки зрения изменения их гидрофильности, а, следовательно, и клеточной адгезии (примером таких материалов могут служить полилактид и его сополимеры, титан, и другие указанные выше биодегрдируемые полимерные материалы) обусловлен тем, что оставшиеся около 10% не модифицированной поверхности уже не будут оказывать существенного влияния на рост и закрепление клеток ввиду доступности значительной доли более подходящей для роста клеток поверхности даже на финальной стадии зарастания поверхности, когда практически 100% поверхности занимается клетками (так как даже части поверхности пригодной для закрепления и роста клетки достаточно чтобы оказались занятыми и не совсем пригодные для закрепления и роста даже для отдельной клетки поверхности). Данные применения возможны как для поверхности имплантатов, так и для поверхностей, используемых для культивирования клеток (наиболее часто в качестве основы культурального пластика используется, например, полистирол).

Примеры осуществления изобретения

Пример 1.

Способ получения покрытия на основе твердого парафина или церезина или пчелиного воска или их смеси с температурой плавления в диапазоне от 45°С до 80°С. Подготавливают раствор твердого парафина/воска в октане с концентрацией 20% по массе. Для ускорения растворения при приготовлении раствора помимо взбалтывания возможно применение кратковременного разогрева раствора до температуры около 80°С. В качестве низколетучего компонента в растворе используют декан с концентрацией около 10% по объему относительно объема октана, используемого для приготовления раствора. Затем полученный раствор наносят аэрозольным распылением на подложку с слоем плазмообработанного (гидрофильного) полилактида или титана, которую нагревают до температуры около 40-45°С путем инфракрасного или резистивного нагрева. Нанесение осуществляют при расходе раствора около 0,02 мл/см2 в минуту с потоком газа около 2-4 литров в минуту. В результате нанесения на образец площадью около 10 см2 с расходом раствора около 0,2 мл/см2 получают равномерное покрытие поверхности толщиной порядка 1 мкм. Покрытие может быть получено на поверхностях различной формы и материала с различной гидрофильностью. В случае необходимости удаления покрытия используют промывку в гексане, гептане или октане или их смеси.

Пример 2.

Способ получения покрытия аналогичен описанному в примере 1, но при этом нанесение осуществляют итерациями при расходе раствора около 0,05 мл/см2 в минуту, а между итерациями проводят дополнительную сушку в течение около 5-10 секунд.

Пример 3.

Способ получения покрытия аналогичен описанному в примере 1 или примере 2, но при этом нанесение осуществляют преднамеренно недостаточным для закрытия всей поверхности количеством раствора: при описанных согласно примеру 1 концентрациях в растворе - осуществляют нанесение лишь около 0,05 мл/см2, - за счет чего формируют не полностью закрытую покрытием поверхность с заполнением лишь около 80% площади поверхности на которую осуществляется нанесение. В результате формируется частично маскированная защитным материалом на основе воска/парафина поверхность, которая в отличие от открытых участков не будет подвержена обработке, которую можно осуществить, например, плазмообработкой с целью увеличения гидрофильности незащищенных участков поверхности или травления их или нанесения на них иных материалов или иной необходимой модификации.

Пример 4.

Способ получения покрытия аналогичен описанному в примере 1 или примере 2, однако перед нанесением на поверхность, на которую необходимо осуществить нанесение, накладывают контактную маску требуемой формы из твердого или гибкого материала, как минимум плохо или совсем не растворимого материала в гексане, гептане, октане, нонане, декане, ундекане, додекане; или осуществляют закрепление на удалении не более 5 мм от поверхности теневой маски для аэрозольного нанесения. В результате формируются два типа областей на поверхности - в незакрытых маской областях формируется покрытие, а под маской поверхность остается непокрытой, свободной для проведения модификаций.

Источники информации

1. Патент KR 101248785 В1.

2. Yasav G. et al. Evaluation of Long Term Effect of Cold Atmospheric Plasma on Titanium Implant Materials // 2019 Medical Technologies Congress (TIPTEKNO). - IEEE, 2019. - C. 1-4

3. Eagle H. Buffer combinations for mammalian cell culture //Science. - 1971. - T. 174. - №. 4008. - C. 500-503

4. Inagaki N. et al. Surface modification and degradation of poly (lactic acid) films by Ar-plasma //Journal of adhesion science and technology. - 2002. - T. 16. - №. 8. - C. 1041-1054.

5. Tham C. Y. et al. Surface Modification of Poly (lactic acid)(PLA) via Alkaline Hydrolysis Degradation //Advanced Materials Research. - 2014. - T. 970.

6. Jacobs T. et al. Plasma surface modification of polylactic acid to promote interaction with fibroblasts //Journal of Materials Science: Materials in Medicine. - 2013. - T. 24. - №. 2. - C. 469-478.

7. Sato S. et al. Effects of various liquid organic solvents on solvent□ induced crystallization of amorphous poly (lactic acid) film //Journal of Applied Polymer Science. - 2013. - T. 129. - №. 3. - C. 1607-1617.

8. Schenderlein S., Luck M., Mtiller B. W. Partial solubility parameters of poly (D, L-lactide-co-glycolide) //International journal of pharmaceutics. - 2004. - T. 286. - №. 1-2. - C. 19-26.

9. Qin X., Wu D. Effect of different solvents on poly (caprolactone)(PCL) electrospun nonwoven membranes //Journal of thermal analysis and calorimetry. - 2011. - T. 107. - №.3. - C. 1007-1013.

10. Ayyoob M., Kim Y. Effect of Chemical Composition Variant and Oxygen Plasma Treatments on the Wettability of PLGA Thin Films, Synthesized by Direct Copolycondensation //Polymers. - 2018. - T. 10. - №. 10. - С. 1132.

11. Abbasi N. et al. The effects of plasma treated electrospun nanofibrous poly (e-caprolactone) scaffolds with different orientations on mouse embryonic stem cell proliferation //Cell Journal (Yakhteh). - 2014. - T. 16. - №. 3. - C. 245.

12. Mligiliche N. L. et al. Poly lactic acid-caprolactone copolymer tube with a denatured skeletal muscle segment inside as a guide for peripheral nerve regeneration: A morphological and electrophysiological evaluation of the regenerated nerves // Anatomical science international. - 2003. - T. 78. - №. 3. - C. 156.

13. Janvikul W. et al. Effects of surface topography, hydrophilicity and chemistry of surface-treated PCL scaffolds on chondrocyte infiltration and ECM production //Procedia Engineering. - 2013. - T. 59. - C. 158-165.

14. Woodruff M. A., Hutmacher D. W. The return of a forgotten polymer-Polycaprolactone in the 21st century //Progress in polymer science. - 2010. - T. 35. - №. 10. - C. 1217-1256.

15. Rudolph A. et al. Surface modification of biodegradable polymers towards better biocompatibility and lower thrombogenicity //PloS one. - 2015. - T. 10. - №. 12. - C. E0142075.

16. Патент EP 3205407 B1.

17. Патент US 20190211226 A1.

18. Патент JP 2008045070 A.

19. Патент US 3852095 A.

20. Патент DE 102008020415 A1.

21. Патент ЕР 3362527 А1.

22. Патент JP 2008045070 A.

23. Pannico М., La Manna P. Sorption of water vapor in poly (L-lactic acid): a time-resolved FTIR spectroscopy investigation //Frontiers in chemistry. - 2019. - T. 7. - C. 275.

24. Slepi6ka P. et al. Surface modification of biopolymers by argon plasma and thermal treatment //Plasma Processes and Polymers. - 2012. - T. 9. - №. 2. - C. 197-206.

25. Патент WO 2004010854 A2.

26. Патент EP 1916006 A1.

27. Патент US 20160158421 A1.

28. Патент JP 2008045070 A.

29. Патент WO 2000062830 A2.

30. Патент ЕР 2111880 А2.

31. Krumpfer J. W., McCarthy Т. J. Dip-coating crystallization on a superhydrophobic surface: A million mounted crystals in a 1 cm2 array //Journal of the American Chemical Society. - 2011. - T. 133. - №. 15. - C. 5764-5766.

32. Патент US 2906640 A, - прототип.

33. Патент EP 2111880 A2.

34. Lewis, R.J. Sr. (ed) Sax's Dangerous Properties of Industrial Materials. HTh Edition. Wiley-Interscience, Wiley & Sons, Inc. Hoboken, NJ. 2004., p. 1942

35. Патент JP 2012527866 A.

36. Патент EP 2793966 B1.

37. Патент US 20110276125 A1.

38. Патент CN 101543660 A.

39. Патент US 20150140289 A1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМОГО ПОКРЫТИЯ С ВЫСОКОЙ ГИДРОФИЛЬНОСТЬЮ НА ОСНОВЕ БИОПОЛИМЕРА | 2019 |

|

RU2746725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКОЙ ГИДРОФИЛЬНОСТЬЮ НА ОСНОВЕ БИОДЕГРАДИРУЕМОГО ПОЛИМЕРА | 2018 |

|

RU2709091C1 |

| Способ получения проводящего покрытия на основе углеродных нанотрубок | 2021 |

|

RU2779608C1 |

| БИОДЕГРАДИРУЕМЫЙ МАТЕРИАЛ НА ОСНОВЕ МОЛЕКУЛ БЕЛКОВ И ВОЛОКОН БИОПОЛИМЕРОВ ДЛЯ ОБЕСПЕЧЕНИЯ УСКОРЕННОГО ВОССТАНОВЛЕНИЯ ТКАНЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2602775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ КОЛЛАГЕНА МЕТОДОМ АЭРОЗОЛЬНОГО РАСПЫЛЕНИЯ ИЗ ВОДНОЙ ДИСПЕРСИИ | 2019 |

|

RU2730839C1 |

| Способ получения тонких слоёв оксида графена с формированием подслоя из углеродных нанотрубок | 2018 |

|

RU2693733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОРЕЗИСТИВНОГО СЛОЯ НА РАЗЛИЧНЫХ ПОДЛОЖКАХ | 2016 |

|

RU2654329C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТИВНОЙ ПЛЕНКИ ИЗ РАСТВОРА НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2017 |

|

RU2666175C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью упрочнения межфазной границы матрица-наполнитель углеволокон функционализированными углеродными нанотрубками | 2019 |

|

RU2743565C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОРБИРУЕМОЙ ПОЛИЛАКТИДНОЙ МАТРИЦЫ ДЛЯ КУЛЬТИВИРОВАНИЯ И ИМПЛАНТАЦИИ КЛЕТОК, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ЗАЖИВЛЕНИЯ РАН | 2011 |

|

RU2464987C1 |

Изобретение относится к защитным и маскирующим покрытиям на основе воска или парафина, обеспечивающим сохранение параметров поверхности и/или формирование областей с различными свойствами по маске; может быть использовано для модификации поверхности, в том числе у имплантатов, улучшения их биоинтеграции, для поверхностей для культивирования клеток. Предложен способ получения покрытия на в том числе поверхностях биодеградируемых полимеров, металлов, с различной гидрофильностью на основе воска или парафина аэрозольным распылением из раствора в гексане, гептане, октане или их смеси, с добавлением: нонана, декана, ундекана, додекана или их смеси в объемной концентрации от 5% до 50% к основному растворителю; величина расхода раствора не превышает 0,05 мл/см2 в минуту, а над подложкой формируют поток газа с расходом превышающим расход раствора не менее чем на 4 порядка, а нагрев осуществляют до температуры, меньшей температуры плавления воска и/или парафина. Нанесение осуществляют непрерывным покрытием всей поверхности, или при использовании контактной или теневой маски - в отдельных заданных областях, или при частичном стохастическом заполнении поверхности. 3 з.п. ф-лы, 1 ил.

1. Способ получения покрытия на основе воска или парафина для защиты поверхности, в том числе при проведении модификации поверхности, в качестве которого используют воски животного, или растительного, или минерального, или синтетического происхождения, или твердые парафины, или их смеси с температурой плавления от 45°С до 80°С, включающий нанесение слоя воска или парафина на поверхности, в том числе поверхности имплантатов, из раствора, отличающийся тем, что в качестве основного растворителя в составе раствора используют один из следующих растворителей, обладающих температурой кипения до 130°С, или их смесь: гексан, гептан, октан, причем дополнительно добавляют растворитель, имеющий температуру кипения не ниже 150°С, представляющий собой один из растворителей или их смесь: нонан, декан, ундекан, додекан, в объемной концентрации от 5% до 50% к основному растворителю; причем одновременно с формированием аэрозольного потока из раствора, величина расхода которого не превышает 0,05 мл/см в минуту, над подложкой формируют поток газа с расходом по объему, превышающим расход раствора не менее чем на 4 порядка, при этом для удаления большей части растворителей из получаемого покрытия осуществляют термообработку покрытия при температуре, не превышающей температуру плавления используемого воска и/или парафина.

2. Способ по п. 1, в котором нанесение покрытия осуществляют итерациями, а в промежутке времени между итерациями распыления сохраняют термообработку покрытия.

3. Способ по п. 1, в котором путем ограничения объема наносимого материала формируют покрытие, частично закрывающее поверхность, не образующее сплошного слоя, имеющего отдельные случайным образом расположенные незакрытые слоем воска/парафина области.

4. Способ по п. 1, или 2, или 3, в котором нанесение осуществляют с применением контактной или теневой маски, под которой нанесение покрытия не происходит и часть областей поверхности, определяемая формой и размером маски, остается незакрытой покрытием.

| US 10030171 B2, 24.07.2018 | |||

| CN 101845275 A, 29.09.2010 | |||

| US 5294251 A1, 15.03.1994 | |||

| EA 200500259 A1, 25.08.2005 | |||

| EP 1916006 A1, 30.04.2008 | |||

| US 20160158421 A1, 09.06.2016. |

Авторы

Даты

2020-07-09—Публикация

2019-12-26—Подача