Изобретение относится к биоразлагаемым полимерным покрытиям, которые могут быть использованы для улучшения биоинтеграции медицинских имплантов, обеспечивающегося дополнительным формированием полярных групп на поверхности в процессе плазмообработки полимера или композиции на его основе, а также улучшенной гидрофильностью поверхности. Импланты с таким покрытием могут быть использованы в медицине и ветеринарии для лечения дефектов костей, включая как временные, так и постоянные импланты, например, протезы, которые остаются в теле. Предлагаемый способ также может применяться для формирования на различных подложках покрытий, поверхность которых, предназначена для культивирования клеток с целью увеличения клеточной адгезии и пролиферации на поверхности.

Известно использование титана для изготовления имплантов, однако несмотря на различные обработки его поверхности [1], поверхность остается биоинертной и не обладает существенными биоактивными свойствами. Частично данная проблема решается использованием покрытий на основе гидроксиаппатита и других кальцийсодержащих соединений, однако ввиду как слабой адгезии данных слоев к титану, так и недостаточной прочностью, малым диапазоном возможной вариации времени биодеградации, и других недостатков разрабатываются и предлагаются и варианты покрытий содержащих биополимеры и биомолекулы, например коллаген [2] и другие биомолекулы, существенно влияющие на дифференцировку, адгезию клеток и в целом на время интеграции импланта в организме, а также ускорение регенерации тканей [3].

Для улучшенного восстановления тканей известно использование биодеградируемых полимеров причем наилучших параметров удается достичь при использовании плазмообработки полимера [4], а также использования композитных структур с оксидом титана и гидроаксиаппатитом для работы остеобластов и остеокластов на длительном/позднем периоде интеграции [5], однако не менее важным является начальный период интеграции, обеспечивающий первоначальную адгезию клеток и начала интеграционных процессов.

Известно изобретение [6], где плазмообработкой полимерного биодеградируемого материала решается задача формирования поверхности пригодной для лучшей адгезии клеток, что важно на первых этапах интеграции имплантов, а также для создания поверхностей для культивирования различных клеток, что совпадает с задачами, для решения которых предлагается настоящее изобретение. Причем для реализации такого подхода предлагается плазмоактивированная полимеризация ненасыщенных углеводородов на поверхности в том числе биодеградируемого полимера с последующей дополнительной обработкой поверхности, обеспечивающей активацию поверхности и формирование наибольшего количества гидрофильных групп. Такой подход выгоден тем, что позволяет создать большее количество функциональных групп на поверхности покрытия, чем то, которое можно создать, например, при обработке в плазме инертного газа, и которое ограничено по их удельному содержанию на единицу площади самой структурой и стабильностью самой структуры биополимеров и имеет ограничения по сохранению их во времени (ввиду процессов одновременного травления), например для чистого полилактида [7]. Однако использование предлагаемых в указанном изобретении соединений сопряжено с риском их неполной полимеризации, а сами соединения, например глицидилметакрилат или аллиловый спирт имеют существенный токсический эффект (среднее значение полулетальной дозы, или иначе средней смертельной дозы (LD50) составляет всего 300-600 мг/кг [8] и всего 64 мг/кг [9] соответственно, что позволяет отнести их к 3 классу опасности по одной из приятых классификаций [10], в то время как даже растворители, используемые для приготовления растворов например полилактида относятся лишь к 4 классу (что будет рассмотрено ниже). Это соответственно может привести к негативным последствиям для роста тканей и клеток на подобных поверхностях. Кроме того подобный метод требует отработанной системы подачи паров указанных соединений и таким образом ведет к удорожанию получения таких покрытий.

Более распространен подход формирования функциональных групп за счет специфического состава газа - аргона, кислорода и других, в самой плазме без приоритетного процесса плазмоактивированной полимеризации. Например, обработка в газе, содержащем до 10% паров воды, аммиака, органических соединений с аминогруппой или органических спиртов, эфиров или кислот [11, 12], что позволяет в последующем связывать с такой поверхностью уже различные биологически активные молекулы, выполняющие определенные функции. Это существенно повышает не только взаимодействие с клетками [13], но и существенно расширяет сферы применения таких поверхностей для использования в различных имплантируемых устройствах. Модификацией такого подхода является использование первоначального формирования функциональных групп с последующим связыванием с ними молекул существенно улучшающих гидрофильность поверхности, Причем в качестве исходных молекул для формирования первоначальных групп из газовой фазы при плазмообработке поверхности полимера служат молекулы, имеющие двойную связь (С=С, C=N, С=O), подразумевая через ее изменение в плазме связывание молекул с полимером с формированием функциональных групп [14]. Однако ключевым начальным условием для связывания биополимеров и адгезии клеток является формирование высокой концентрации функциональных групп на поверхности, определенная степень гидрофильности поверхности, для реализации чего использование полимеров, особенно биодеградируемых, является наиболее удобным.

В случае когда поверхность полимера изначально гидрофобная весьма эффективным оказывается уже простое формирования слоя полимера или олигомера, содержащего полярные группы на поверхности, например полиэтиленгликоля с акриловой концевой группой, который затем подвергается плазмообработке [15]. Таким образом, количество функциональных групп в значительной степени определялось именно модифицирующим поверхность полимером/олигомером, наносимым из раствора. Однако молекулярная структура данного полимера/олигомера мало чем отличается от полилактида, сополимера полигликолида и полилактида им подобных, что не позволяет сформировать максимальную плотность необходимых функциональных групп ввиду как происходящих одновременно с процессов функционализации процессов травления так и того, что структура данных полимеров (как будет показано далее) не вполне оптимальна с точки зрения вероятности формирования радикалов и функциональных групп.

В ряде случаев задача формирования необходимых функциональных групп может быть решена путем многостадийной обработки в плазме с пришивкой специальных молекул линкеров и затем уже осаждением и ковалентным связыванием с целевыми биомолекулами, например полисахаридов [14] или коллагена и других молекул белков [16]. Однако такой процесс требует использования специфичных молекул-линкеров, или сшивающих агентов, используемых в самом начале, и лишь затем осаждения целевых биомолекул, имеющих достаточно большую длину/молекулярную массу, при этом имеющих природное происхождение (выделяемых из растений и животных, специально очищаемых и обрабатываемых) и соответственно являющихся относительно дорогостоящим сырьем, что существенно снижает технологичность процесса получения подобного покрытия. При этом аналогичных результатов можно достичь обеспечив формирование поверхности с достаточной гидрофильностью и количеством карбоксильных/гидроксильных функциональных групп, формируемых без использования биомолекул, но способных достаточно эффективно взаимодействовать с биомолекулами, уже имеющимися в тканях, а также с мембранными белками и другими структурами непосредственно у самих клеток при их адгезии на подобные поверхности, причем материал покрытия обладал бы свойствами биосовместимости и биодеградируемости, что и являлось задачей на решение которой направлено настоящее изобретение. И хотя одним из путей существенного улучшения связывания клеток с поверхностью является прямое использование природных биополимеров, например коллагена в сочетании с биодеградирумыми полимерами, например полилактидом, сшиваемых глутаральдегидом и затем обрабатываемых в плазме при достижении существенной гидрофильности поверхности [17] или же использование осаждения из раствора содержащего молекулы природных биополимеров, например коллагена [18], по выше указанным соображением представляется более технологичным использование модифицирующих биодеградируемый полимер химически синтезированных молекул, способных с высокой эффективностью формировать при обработке в плазме функциональные группы. При этом, например, молекулы воды, поскольку не являются эффективными растворителями, для например полилактида, и достаточно быстро удаляются с поверхности полимера, а сохранение их внутри слоя полимера ввиду относительно высокой скорости испарения воды (что коррелирует с низкой температурой кипения), особенно при термообработке, проведение которой необходимо для удаления основного растворителя из сформированного покрытия, представляется весьма сложно реализуемой задачей. Поэтому их применение в качестве модифицирующей добавки наносимой на поверхность весьма ограничено по времени процесса и по количеству внесения подобной модифицирующей добавки, способствующей увеличению гидроксильных групп на поверхности полилактида [19].

Известен способ формирования гидрофильного материала для ускоренного восстановления тканей путем введения в состав полимерной композиции дополнительного сшивающего агента и одновременно добавки, увеличивающей количество полярных функциональных групп на поверхности материала, - генипина, ковалентно связываемого с полилактидом через алкил-содержащие соединения с концевыми аминогруппами с образованием пористого материала [20]. Однако присутствие таких сшивающих агентов не всегда оправдано ввиду их достаточно высокой токсичности (для генипина LD50 около или менее 300 мг/кг [21]) хотя и способствует существенному увеличению гидрофильности поверхности в сравнении с исходным полилактидом, а также ускоренному восстановлению тканей.

В результате рассмотрения известных способов формирования покрытий, подходящих для улучшенного закрепления и роста клеток, снижения периода восстановления тканей и интеграции импланта в целом наиболее близким аналогом по решаемой задаче и предлагаемому для ее решения способу является рассмотренное выше изобретение [6], которое было принято в качестве прототипа.

В существующем уровне техники и технологии формирование покрытия имплантов с модифицированной поверхностью основано на использовании различных методах обработки в растворах и плазме различного состава газов в том числе полимерных биодеградируемых покрытий и материалов, однако как рассмотрено выше существующие способы и в том числе прототип реализуют модификацию поверхности путем изменения состава газовой среды при плазмообработке с использованием соответственно молекул, содержащих двойные связи, потенциально активируемые еще в газовой фазе и связываемые с молекулами полимера, формируя таким образом дополнительные функциональные группы на поверхности, однако сам способ введения модифицирующих молекул в газовой фаз имеет ряд недостатков. Так, использование для обработки плазмой поверхности полимеров указанного состава парогазовой смеси имеет ряд недостатков, и не гарантирует достижения максимального значения формирования необходимых функциональных групп на поверхности. Это связано во-первых с тем что их разложение в газовой фазе приводит не в полной мере к высоковероятному процессу формирования требуемой функциональной группы на поверхности полимера. Во-вторых концентрация наиболее существенных паров/газов в составе паро-газовой смеси ограничена технологическими возможностями и требованиями к газам по давлению и составу для организации и поддержания собственно самой плазмы. А в третьих - при такой плазмообработке поверхности поверхностная плотность формируемых функциональных групп зависит в основном от параметров применяемой плазмы и таких как дозы или энергии на единицу площади [7], что с учетом проходящих одновременно процессов разрушения полимера и соответственно его травления дает существенные ограничения на возможность увеличения поверхностной плотности формируемых функциональных групп. И наконец в четвертых при таком подходе нет возможности использования стандартных технологических установок обработки в плазме, например аргона или кислорода, широко распространенных в технологических процессах разных отраслей промышленности.

Задача, на решение которой направлено настоящее изобретение, заключается в создании нового способа получения покрытия на основе биодеградируемых полимеров с модифицированной поверхностью, содержащей как можно большее число функциональных групп, и при этом обеспечивающего высокую степень гидрофильности поверхности, сохраняемую после получения не менее нескольких суток при нормальных условиях, и как следствие обеспечение возможности улучшенного взаимодействия с молекулами различных биополимеров в том числе внеклеточного матрикса, а также закрепление на ней клеток; способа, который реализовывал бы более технологичный способ добавления молекул, способных к формированию полярных функциональных групп в приповерхностном слое биодеградируемого полимера, а также существенное нивелирование процесса травления полимера при формировании функциональных групп при обработке поверхности в плазме.

Это достигается тем, что покрытие на основе биодеградируемого полимера, получают путем нанесения слоя биодеградируемого полимера на различные поверхности и, в том числе, поверхности имплантов из раствора с последующей обработкой в плазме, причем для увеличения количества мест формирования функциональных групп в приповерхностном слое используют следующую рецептуру раствора: в качестве основного растворителя в составе раствора используют один из следующих растворителей, обладающих температурой кипения до 110°С, или их смесь: тетрагидрофуран, дихлорметан, диоксан, метил-ацетат, этил-ацетат; причем дополнительно осуществляют добавление в раствор от 0,5% до 20% по массе по отношению к основному растворителю одного из следующих веществ, играющих роль модифицирующей добавки, обладающих температурой кипения свыше 180°С и имеющих фенильную группу, или их смесь: бензиловый спирт, фенил-этиловый спирт, бензилацетат; причем для приготовления раствора используют полимер с среднемассовой молекулярной массой не менее 40кДа, которая обеспечивает большую временную стабильность параметров приповерхностного слоя покрытия; при этом для удаления остаточного количества основного растворителя из получаемого покрытия осуществляют термообработку покрытия при температуре, не превышающей температуру стеклования биодеградируемого полимера, осуществляя удаление основного растворителя с сохранением остаточного количества модифицирующей добавки, при этом последующую обработку покрытия в плазме проводят в камере с низкотемпературной плазмой, формируемой высокочастотным генератором при удельной мощности не более 60 мВт/см2 в течение не более 100 секунд и энергии ионов менее 100 эВ для снижения вклада нежелательных процессов травления, нагрева и/или чрезмерного разрушения или существенного снижения молекулярной массы молекул приповерхностного слоя полимера.

Решения указанной задачи и достижение необходимых характеристик такого покрытия основаны на результатах экспериментов реализации ряда примеров осуществления настоящего изобретения, а также ряда известных данных.

Использование полимерных покрытий является одним из способов решения улучшения взаимодействия клеток и тканей с поверхностью имплантов. Покрытия на основе полилактида, позволяют улучшить клеточную адгезию к поверхности, в том числе в имплантах, например по сравнению с поверхностью титана [22], причем покрытия могут быть легко нанесены на произвольную поверхность посредством метода вытягивания подложки или импланта из раствора. Однако сам полилактид при этом, как известно, не обладает приемлемой смачиваемостью по воде (угол смачивания по воде до 75° и выше) и показывает хотя и уже значительно лучшие результаты клеточной адгезии и роста по сравнению с титановой поверхностью, но в то же время лишь несущественно лучшие результаты, а в некоторых случаях даже все равно более худшие результаты клеточной адгезией и роста в сравнении с культуральным пластиком [23], однако данные недостатки могут быть частично или полностью преодолены путем модификации поверхности полилактида посредством обработки в плазме.

При этом, однако, существенная деградация поверхности к исходным значением для полилактида может происходить за время от нескольких часов до 1-2 суток при нормальных условиях, и практически сразу и полностью произойти при нагреве до температуры стеклования полимера [24], а также при обработке поверхности в растворителях и при осуществлении культивирования клеток, причем увеличение времени обработки не может обеспечить ни дальнейшее увеличение гидрофильности поверхности, ни большую стабильность/сохранение этого параметра во времени, что требует оптимальных параметров формирования функциональных групп в плазме с обеспечением их долговременного присутствия на поверхности и таким образом обеспечения лучшей клеточной адгезии или связывания посредством сформированных функциональных групп с молекулами биополимеров, что также способствовало бы более длительному положительному эффекту в аспекте клеточной адгезии и первичных процессов регенерации поврежденных тканей вокруг имплантов.

Альтернативным подходом добавления функциональных групп, реализуемым в настоящем изобретении является введение модифицирующей добавки в раствор, а не путем изменения газового состава при плазмообработке. Однако при получении биодеградируемого покрытия из раствора необходимо удаление из объема сформированной пленки остаточного основного растворителя, остающегося там в существенном количестве, что приводит к необходимость температурной обработки. В противном случае наблюдается крайне негативные следствия его остаточного присутствия, даже если в качестве основного растворителя использовался легколетучий растворитель дихлорметан, что выражается в крайне малом количестве закрепляющихся на поверхности клеток [25], не характерном для полилактида даже в отсутствие специальной обработки поверхности в плазме. При этом, однако, необходимо сохранение в объеме покрытия или в его приповерхностной части определенного количества молекул модифицирующей добавки, способных к формированию необходимых функциональных групп, формируемых при их активации при обработке плазмой поверхности, причем так, чтобы этот процесс проходил бы с большей эффективностью в сравнении с травлением полимерного покрытия, что позволило бы увеличить концентрацию функциональных групп на поверхности, например гидроксильных и карбоксильных или иных кислородсодержащих полярных групп с улучшением гидрофильности поверхности до уровня выше, чем может быть достигнут при обработке не модифицированной предварительно поверхности в плазме; что существенно более технологично и не требует использования специфического состава газовой смеси при плазмообработки.

При этом молекулы модифицирующей добавки, предлагаемые в настоящем изобретении имеют известный токсический эффект или токсичность, количественно определяемую по среднему значению полулетальной дозы (LD50), ту же по порядку величины, что и основной растворитель, и могут быть отнесены к категории малотоксичных веществ, для которых тут LD50 принимается как составляющая около 1200 мг/кг и более при оральном введении для крыс.

Так бензиловый спирт имеет LD50 от около 1230 мг/кг до 3120 мг/кг [26, 27], а фенилэтиловый спирт имеет LD50 более 1790 мг/кг [28], а бензилацетат имеет LD50 около 2490 мг/кг [29]. При этом для сравнения тетрагидрофуран и дихлорметан имеют LD50 около 1600 мг/кг [30; 31]. Таким образом, предлагаемые модифицирующие добавки не могут существенно повысить токсичность получаемого покрытия, тем боле что большая часть молекул модифицирующей добавки в приповерхностном слое будет активирована и видоизменена при плазмообработке.

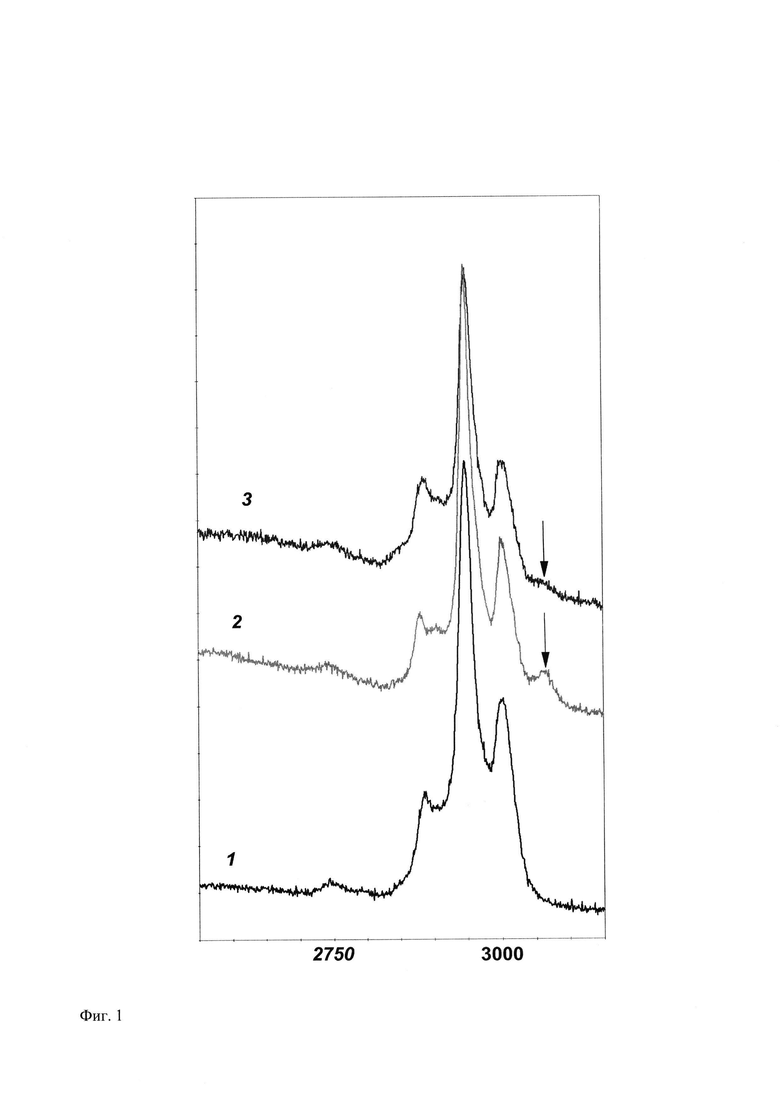

Кроме того, при проведении дополнительной процедуры сушки образцов покрытий после их получения даже при температуре меньше температуры размягчения биополимера удается достичь отсутствия значительного остаточного количества как основного растворителя, так и модифицирующих добавок, которое бы проявлялось на спектрах комбинационного рассеяния света, получаемых от таких покрытий (Фиг. 1). На Фиг. 1 представлены спектры комбинационного рассечения света (нижняя ось - рамановский сдвиг в см-1, вертикальная ось - интенсивность в относительных единицах), полученные соответственно: от покрытия из чистого полилактида (позиция 1 на Фиг. 1); от покрытия из полилактида, содержащего до осуществления термообработки остаточное количество модифицирующей добавки (позиция 2 на Фиг. 1), наличие которой проявляется в виде наличия пика вблизи 3060 см-1 (соответствующая область на спектре обозначена стрелкой для позиции 2 и 3) на спектре комбинационного рассеяния света; а также от покрытия из полилактида, после осуществления термообработки и содержащего лишь остаточное количество модифицирующей добавки, плохо детектируемое на спектре (позиция 3 на Фиг. 1)

Наличие на спектрах отчетливых пиков, характерных для используемых растворителей указывает на то, что их доля в составе покрытия достаточно существенна и как минимум превышает 1-5%, что неизбежно приведет к взаимодействию клеток и биомолекул не столько с молекулами биополимера, но и в значительной степени с молекулами растворителя, что как указывалось выше крайне нежелательно.

Для приготовления растворов в качестве основного растворителя могут быть использованы дихлорметан, тетрагирофуран, хлороформ, диоксан, ацетон, этил- или метил-ацетат и другие легколетучие растворители (т.е. как минимум с температурой кипения менее 110°С), используемые для приготовления растворов биодеградируемых полимеров, под которыми в настоящем изобретении понимаются полимеры на основе полилактида [32], сополимеров гликолида и лактида [33], поликапролактона и их стереоизомеров, а также сополимеров и смесей. Необходимость выбора легколетучих растворителей объясняется большей легкостью их удаления и соответственно уменьшением времени термообработки покрытия после его получения. При этом основной растворитель остается после термообработки в количестве не более 1% относительно массы всего покрытия, что обусловлено отсутствием наблюдения отчетливых характерных пиков на спектре комбинационного рассеяния света, которое было проведено авторами (Фиг. 1, позиция 3). При этом, до проведения термообработки такие пики на спектрах присутствовали как для основного растворителя, так и для молекул модифицирующей добавки (Фиг. 1, позиция 2). Тем не менее, при проведении термообработки, благодаря существенному различию в возможности испарения (предпосылкой к чему является соответственно различие в температуре кипения) между основным растворителем и модифицирующей добавкой в значительной степени, в толще покрытия и также в приповерхностном слое будут сохраняться именно молекулы модифицирующей добавки, что имеет существенное значение для последующей обработки в плазме. Для достижения данного эффекта важно, чтобы как минимум температура кипения этих двух различных по функциям компонентов отличалась не мене чем в 1,5-2 раза. Выбранные в качестве модифицирующей добавки соединения отвечают этому требованию в совокупности с использованием именно легко испаряемых соединений в качестве основного растворителя. Остаточное количество молекул модифицирующей добавки при этом в количестве от около 0,25% до 2,5% по отношению к массе биополимера уже достаточно для существенного эффекта. Так в случае использования, например, полилактида, масса полимерного звена которого составляет 72 г/моль, а вся длина молекулы с молекулярной массой, например, 20 кДа в случае ее линейной конфигурации составляет порядка 100 нм, а с другой стороны молекулярный вес фенилэтилового спирта составляет около 122 г/моль, что дает при массовой концентрации даже около 0,5% относительно полимера формирование одной дополнительной функциональной группы для одной указанной полимерной молекулы в случае формирования при обработке в плазме реакционноспособных групп и радикалов из молекул модифицирующей добавки, что уже может быть существенным и быть заметно по изменению угла смачивания поверхности полимера при сравнении с случаем модификации поверхности полимера в плазме в отсутствие введения модифицирующих добавок. Однако, хотя количество остающихся после термообработки покрытия молекул модифицирующей добавки некоторым образом пропорционально исходному их содержанию в растворе, достаточно точно задать их количественное внесение сложно. Тем не менее, это может быть осуществлено путем варьирования в исходном растворе и добавления в раствор от 0,5% до 20% по массе по отношению к основному растворителю одного из следующих веществ, играющих роль модифицирующей добавки, обладающих температурой кипения свыше 180°С и имеющих фенильную группу, или их смеси: бензиновый спирт, фенил-этиловый спирт, бензилацетат. При этом введение более 20% не оправдано ввиду того, что указанные вещества не являются растворителями для указанных биодеградируемых полимеров, что делает невозможным их введение более 20% ввиду существенного изменения морфологии формируемого покрытия, а также сложности формирования исходных растворов. Добавление же менее 0,5% с учетом проводимой процедуры термообработки, где происходит частичное удаление модифицирующей добавки, не обеспечивает существенно значимого количества модифицирующей добавки в приповерхностном слое на этапе проведения обработки в плазме.

Улучшенный результат в аспекте дополнительного улучшения гидрофильности поверхности и удельного количества функциональных групп на единицу поверхности (относительно полимера без модификаторов) достигается благодаря большей эффективности формирования функциональных групп при обработке в плазме в случае использования в составе покрытия модифицирующих молекул, содержащих фенильную группу в своей структуре. Данный эффект основывается на известных результатах сравнительной модификации полиэтилентерефталата и полилактида [34], и большей эффективности плазмообработки в аспекте улучшения гидрофильности поверхности для молекул, имеющих в своей структуре фенильные или им подобные группы [35]. Преимущественным же механизмом формирования дополнительных функциональных групп для самих молекул полимера при этом предположительно является снижение молекулярного веса и разрыв молекулярной цепи с формированием на концах гидроксильной и карбоксильной групп [36]. Однако, временная стабильность таких модификаций, и в том числе ввиду снижения молекулярной массы молекул приповерхностного слоя, может составлять при неоптимальных параметрах обработки достаточно короткое время и, соответственно, гидрофильность поверхности существенно деградирует [7].

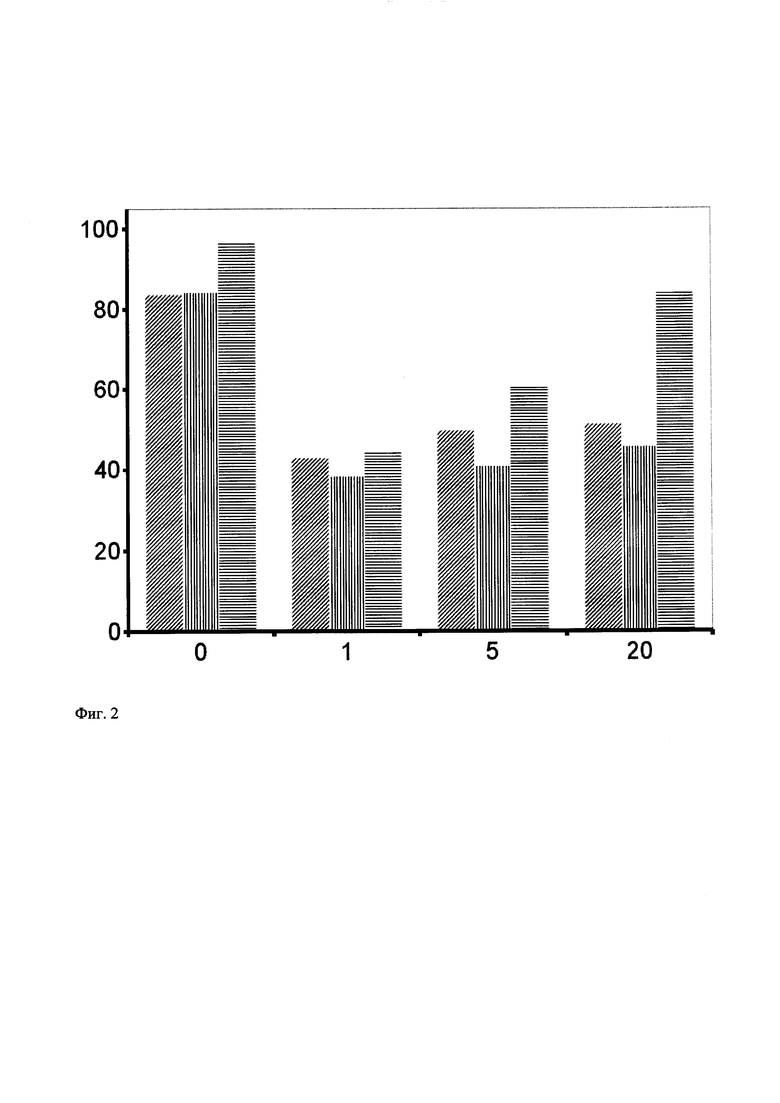

Для подтверждения формирования функциональных групп было проведено исследование влияния добавления модифицирующих добавок на примере бензилового спирта, а также фенил-этилового спирта, показавшее существенно большее увеличение гидрофильности поверхности после обработке в плазме аргона, в совокупности с более медленной деградации этого параметра со временем. Результаты представлены на Фиг. 2, где по вертикальной оси отложены значения угла смачивания водой поверхности полилактида, а по горизонтальной оси отмечены области 0, 1, 5, 20, в которых представлены гистограммы из трех блоков (или иначе - столбцов) соответствующие: 0 - исходным значениям, 1 - значениям, полученным спустя сутки после плазмообработки, а 5 и 20 - значениям спустя 5 и 20 суток соответственно. Левый столбец описывает покрытие без добавки модификаторов, средний - соответствуют реализации примера 1 осуществления изобретения, а правый - соответствует реализации примера 3 осуществления изобретения. Замедление скорости деградируемости поверхности подожки немаловажно, ввиду того, что время культивирования клеточных культур на культуральном пластике может составлять до нескольких суток, причем в при взаимодействии поверхности с клетками in-vitro и in-vivo, ввиду биодеградируемости материала, поддержание необходимых параметров поверхности, актуальное как минимум несколько суток, может быть сопоставлено, вероятно, с воздействием на воздухе на порядок большего интервала времени. Таким образом, для подобных задач актуально сохранение параметров поверхности даже более 20 суток при нормальных условиях, что лучше обеспечивается при использовании дополнительных модифицирующих добавок. Так, на Фиг. 2 наглядно представлены результаты измерения угла смачивания по воде для полученных покрытий без применения модифицирующей добавки и с ней (крайний левый блок и средний блок/столбец данных в областях 0, 1, 5, 20 отмеченных на Фиг. 2). Дополнительно следует отметить, что при использовании пленок, имеющих явное наличие остаточных молекул модифицирующей добавки, что реализовывали, например, при использовании растворов с 10-20% модифицирующей добавки к основному растворителю при использовании для максимального эффекта изменения гидрофильности при плазмообработке полимера с среднемассовой молекулярной массой около 200 кДа, угол смачивания достигал значения от около 17° до около 25°, а типичное значение (например, при осуществлении по примеру 1) составляет 35-38°, что не уступает аналогу, выбранному в качестве прототипа [6].

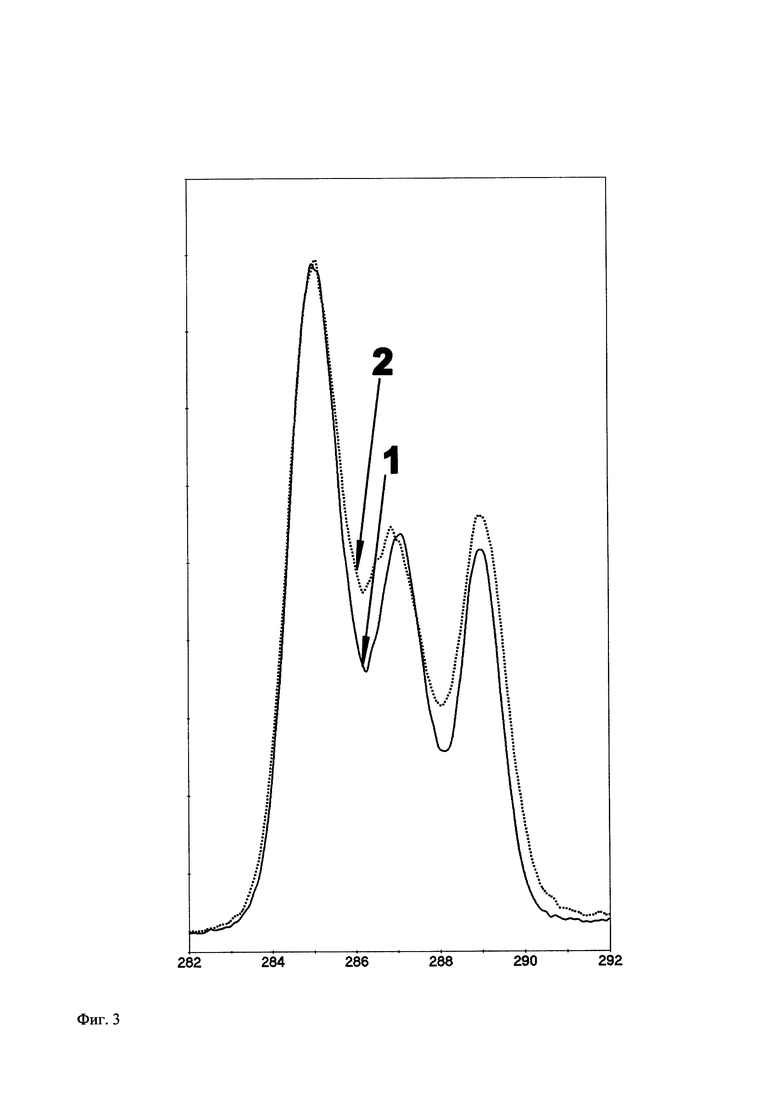

Природа формирования более высокой гидрофильности поверхности при этом, согласно результатам проведенной рентгеновской фотоэлектронной спектроскопии (Фиг. 3), лежит в увеличении количества карбоксильных и гидроксильных групп, что подтверждается соответственно увеличением сигнала (вертикальная ось) в областях около 286,5-287 эВ и 288-290 эВ (на горизонтальной оси) отображаемого кривой (2) на Фиг. 3, соответствующей реализации покрытия по примеру 1, в сравнении с кривой (1) на Фиг. 3, соответствующей пленке полилактида по примеру 1, однако до проведения обработки в плазме. Представленные для наглядности и демонстрации реализации способа данные на Фиг. 3 в совокупности с данными Фиг. 2 указывают на большее количество формируемых функциональных полярных групп (от 10% до 30% и более) в приповерхностных слоях и их временную стабильность, что, таким образом, и обеспечивает необходимый технический результат реализуемый предлагаемым в настоящем изобретении способом.

Для достижения максимального показателя гидрофильности поверхности обработку в плазме проводят в камере с плазмой, формируемой высокочастотным генератором при удельной мощности не более 60 мВт/см2 не более 100 секунд и энергии ионов менее 100 эВ, что обусловлено необходимостью нивелирования тепловых эффектов при плазмообработке, которые могут существенно нивелировать преимущества модификации поверхности функциональными группами ввиду перестройки самих полимерных цепей биодеградируемого полимера ввиду превышения температуры стеклования или размягчения. Кроме того, обработка поверхности с энергией затрачиваемой на плазмообработку более 6 Дж/см2, которая может быть оценена как перемножение указанных времени обработки и удельной мощности, уже не приводит согласно известным данным к улучшению гидрофильности поверхности [24] и следовательно нецелесообразно. При этом ограничение по удельной мощности обусловлено отсутствием при его соблюдении, а также в сочетании с относительно небольшой степенью ионизации, легко реализуемом, например, при использовании установок с высокочастотным генератором и использовании так называемой емкостной плазмы, достаточно широко распространенных в производстве, где не используется дополнительного формирования магнитных полей для увеличения степени ионизации газа, возникновения существенных тепловых эффектов, а также излишне большого количества ионов, приходящихся на единицу площади поверхности в единицу времени, что дополнительно способствует увеличению вклада формирования функциональных групп и снижения вклада травления материала в процессе плазмообработки. Ограничение по времени обусловлено тем, что, исходя из известных данных, большая доза воздействия уже не приводит к улучшению гидрофильности, но наоборот способствует меньшей временной стабильностью, существенному снижению длины молекул приповерхностного слоя [34], что является негативным фактором. Применение же плазмы с энергией частиц менее 100 эВ обусловлено необходимостью модификации лишь приповерхностного слоя полимерного покрытия, определяющего угол смачивания водой поверхности полимера, а также ввиду того, что частицы с большей энергией будут реализовывать больший вклад в плазмообработке процессов травления, в ущерб процессам плазмо-химической функционализации поверхности с формированием полярных групп, что приведет к снижению достигаемого параметра гидрофильности поверхности и плотности функциональных групп. При этом реализовать данное требование вполне возможно, поскольку энергия ионизации, например, аргона составляет около 16 эВ.

Для обеспечения максимального значения стабильности во времени также важно использование полимера с достаточно большой молекулярной массой, поскольку малая молекулярная масса и, соответственно, длина полимерной цепи обладает меньшей температурой стеклования/размягчения и легче может быть перестроена, что в значительной степени нивелирует модификацию поверхности после плазмообработки [24]. Поэтому полимер должен иметь среднемассовую молекулярную массу не менее 40 кДа. Причем верхний предел ограничен лишь возможностью растворения полимера в используемом растворителе, а нижний указанный предел в 40 кДа следует из соображений отличия в 2-4 раза по молекулярной массе молекул, чем при использовании смеси согласно примеру 3 осуществления изобретения, где добавление полимера с среднемассовой молекулярной массой около 10 кДа уже существенно сказывается на достигаемой смачиваемости поверхности водой.

Важным для осуществления способа получения покрытия с максимальной гидрофильностью поверхности является выполнение именно совокупности всех указанных выше условий по составу раствора, молекулярной массе полимера, параметрам термообработки и плазмообработки.

Тем не менее для ускорения времени биодеградируемости, в случае если это требуется для конкретного применения, выполнение этого требования может быть соблюдено, однако в качестве биодеградируемого полимера может быть использован полимер, который можно получить путем смешивания полимера с среднемассовой молекулярной массой около 10 кДа в массовом соотношении от 1:50 до 1:4 с полимером с среднемассовой молекулярной массой около 200 кДа. Подобная смесь с одной стороны сохранит достаточную стабильность основной части полимерной структуры, а с другой стороны - позволит существенно изменить скорость биодеградируемости покрытия (см. Фиг. 2, пример 3 осуществления изобретения), что необходимо для ряда применений медицинских имплантов. При этом поскольку возникает деградация по параметру гидрофильности поверхности даже при нормальных условиях на воздухе, то очевидно, что увеличивается и скорость биодеградируемости покрытия, полученного с применением низкомолекулярной составляющей. Причем поскольку при использовании полимеров имеется всегда некоторый разброс в молекулярной массе молекул, которые имеются в материале, причем среднеквадратическое отклонение может достигать 50% и более от среднемассовой молекулярной массы, то указанный эффект очевидно можно реализовать также при использовании соответственно смеси из низкомолекулярного полимера с среднемассовой молекулярной массой от 5 кДа до 20 кДа и второго компонента смеси, являющегося более высокомолекулярной составляющей, с среднемассовой молекулярной массой от 100 кДа до 400 кДа.

Недостаток в виде оставления молекул модифицирующей добавки в глубине покрытия может быть преодолен путем формирования покрытия, содержащего модифицирующую добавку лишь в тонком верхнем слое, когда предварительно на поверхности импланта или подложки формируют из раствора, содержащего только основной растворитель, первый слой биодеградируемого полимера необходимой толщины, поверх которого формируют второй слой уже с наличием в составе раствора модифицирующей добавки, причем с формированием частично или полностью закрывающего поверхность первого слоя покрытия с толщиной незначительно превышающей по величине глубину травления при проводимой согласно обработке в плазме. Такая толщина может составлять, при используемой энергии частиц в плазме и используемом времени травления, величину в диапазоне от 1 нм до не более 50 нм, причем верхний предел для оценки взят из известных результатов с учетом достижения близкого к минимальному углу смачиваемости поверхности при плазмообработке при минимальном времени обработки и соответствующей ему глубине стравливаемого материала [24]. А при последующей обработке в плазме ключевую роль играет воздействие лишь на приповерхностные слои полимера, модификация которых даже в случае не сплошного покрытия способна с учетом введения модифицирующей добавки обеспечить высокую степень гидрофильности поверхности. При таком подходе после обработки в плазме молекулы модифицирующей добавки будет содержаться лишь приповерхностном слой, но и там они будут в значительной степени преобразованы при плазмообработке. Такой подход в значительной степени или полностью исключает наличие возможно нежелательных примесей и остаточных молекул растворителей в толще покрытия.

Примеры осуществления изобретения

Пример 1.

Способ получения покрытия на основе биодеградируемого полимера на поверхности титанового импланта или поверхности полимерной или стеклянной подложки. Подготавливают смесь растворителей, где в качестве основного растворителя используют тетрагидрофуран. В качестве модифицирующей добавки используют бензиловый спирт в количестве 3,5% от массы основного растворителя. Затем в полученную смесь добавляют биодеградируемый полимер, в качестве которого выступает полилактид с среднемассовой молекулярной массой около 200 кДа с концентрацией в диапазоне от 10 мг/мл до 45 мг/мл. Далее осуществляют длительное перемешивание полученного раствора в течение 3 часов. Нанесение осуществляют, например, путем погружения в раствор и вытягивания подложки или импланта. В результате чего, формируют покрытие из полимера с модифицирующей добавкой, толщина которого составляет от около 10 нм до 500 нм в зависимости от параметров процесса и концентрации раствора. Затем, для осуществления удаления остаточного растворителя до приемлемого уровня для покрытий указанной толщины, осуществляют термообработку подложки или импланта при температуре 55-60°С в течение 10-15 минут. А затем подложку или имплант с покрытием помещают в камеру, где осуществляют обработку плазмой в среде аргона. Параметры плазмы: давление - 30 мТорр (что соответствует около 4 Па), частота ВЧ плазмо-генератора - 13,56 МГц, мощность выбирают от 10 Вт до 30 Вт, что при учете размеров камеры составляет от 20 мВт/см2 до 60 мВт/см2, время обработки - 100 с, расход по газу - 50 стандартных кубических сантиметров в минуту (что соответствует при нормальном давлении и температуре около 0,8⋅10-6 м3/с), причем используют плазму, где частицы не могли бы набрать энергию более 100 эВ.

Способ позволяет формировать покрытия с существенным улучшением гидрофильности - уменьшение по углу смачивания водой составляет около 5-10° в сравнении с покрытиями без модифицирующих добавок (Фиг. 2, особенно при сравнении спустя 5 суток (данные представленные над отметкой области 5, в левом и среднем столбце) после обработки в плазме). Способ также позволяет достичь существенного увеличения времени сохранения сформированной гидрофильности поверхности. Покрытие может быть получено на поверхностях различной формы и материала.

Пример 2.

Способ получения покрытия аналогичен описанному в примере 1, но отличающийся тем, что покрытие наносят в два слоя, первый из которых получен из раствора содержащего лишь основной растворитель и биодеградируемый полимер. Затем производят термообработку аналогичную описанной в примере 1 и лишь затем формируют покрывающий верхний слой с последующей второй термообработкой. Далее осуществляют обработку в плазме аналогично описанному в примере 1. Однако, концентрация полимера в растворе для получения верхнего слоя составляет около 5-15 мг/мл, а модифицирующая добавка составляет 12-20% от массы основного растворителя, а само верхнее покрытие может быть, как сплошным, так и не сплошным, пористым, при толщине от 1 нм до не более 50 нм, что достигается малой концентрацией полимера в растворе. Таким образом, достигается максимальный эффект при модификации поверхности при обработке в плазме, причем без содержания молекул остаточного растворителя в глубине полимерного покрытия.

Пример 3.

Способ получения покрытия аналогичен описанному в примере 1 или примере 2 но при этом в качестве биодеградируемого полимера используется полимер, который получают путем смешивания полимера с среднемассовой молекулярной массой около 10 кДа в массовом соотношении от 1:6 с полимером с среднемассовой молекулярной массой около 200 кДа. Таким образом, при варьировании количества низкомолекулярной компоненты в составе, достигается реализация различной скорости деградируемости покрытия и в том числе его поверхности после модификации поверхности при обработке в плазме, причем с существенным сокращением времени возвращения параметра гидрофильности поверхности к значениям, характерным для необработанной поверхности биополимера. Это было выявлено по результатам измерений, которые представлены на Фиг. 2: третий столбец слева, соответствующий составу раствора, применяемого в описываемом примере, и демонстрирующий существенную деградацию параметров поверхности по смачиваемости водой с возвратом к параметрам, близким к исходным уже через 20 дней при хранении в нормальных условиях.

Источники информации

1. Патент RU 2435613.

2. Патент US 9370381.

3. Патент RU 2313370.

4. Патент US 20100255447.

5. Патент US 20160008519.

6. Патент US 6861087 - прототип.

7. Jacobs Т. et al. Plasma surface modification of polylactic acid to promote interaction with fibroblasts //Journal of Materials Science: Materials in Medicine. - 2013. - T. 24. - №. 2. -C. 469-478.

8. Lewis, R.J. Sax's Dangerous Properties of Industrial Materials. 9th ed. Volumes 1-3. New York, NY: Van Nostrand Reinhold, 1996., p. 1479.

9. O'Neil, M.J. (ed.). The Merck Index - An Encyclopedia of Chemicals, Drugs, and Biologicals. Whitehouse Station, NJ: Merck and Co., Inc., 2006., p. 52.

10. Р 1.2.3156-13 Оценка токсичности и опасности химических веществ и их смесей для здоровья человека/ Федеральная служба по надзору в сфере защиты прав потребителей и благополучия человека. - М.: Федеральный центр гигиены и эпидемиологии Роспотребнадзора, 2014 год.

11. Патент JP 4284187.

12. Патент US 8927616.

13. Патент US 8927283.

14. Патент US 7217769.

15. Патент US 8029562.

16. Патент ЕР 1225946.

17. Патент US 20180250437.

18. Патент US 8771782.

19. Патент RU 2664925.

20. Патент KR 101874321.

21. Harada М. Pharmacological studies of gardeniae fructus. I. Effect of geniposide and genipin on the biliary excretion, the gastric juice secretion, and the gastric contraction, and other pharmacological actions //Yakugaku Zasshi. - 1974. - T. 94. - C. 157-162.

22. Abdal-hay A., Hwang M. G., Lim J. K. In vitro bioactivity of titanium implants coated with bicomponent hybrid biodegradable polymers //Journal of sol-gel science and technology. -2012. - T. 64. - №. 3. - C. 756-764.

23. Rudolph A. et al. Surface modification of biodegradable polymers towards better biocompatibility and lower thrombogenicity //PloS one. - 2015. - T. 10. - №. 12. - C. e0142075.

24.  P. et al. Surface modification of biopolymers by argon plasma and thermal treatment //Plasma Processes and Polymers. - 2012. - T. 9. - №. 2. - С. 197-206.

P. et al. Surface modification of biopolymers by argon plasma and thermal treatment //Plasma Processes and Polymers. - 2012. - T. 9. - №. 2. - С. 197-206.

25. Tverdokhlebov S. I. et al. Modification of polylactic acid surface using RF plasma discharge with sputter deposition of a hydroxyapatite target for increased biocompatibility //Applied Surface Science. - 2015. - T. 329. - C. 32-39.

26. Friedrich  Elaine Wright (2007), "Benzyl Alcohol", Ullmann's Encyclopedia of Industrial Chemistry (7th ed.), Wiley, pp. 7-8.

Elaine Wright (2007), "Benzyl Alcohol", Ullmann's Encyclopedia of Industrial Chemistry (7th ed.), Wiley, pp. 7-8.

27. European Medicines Agency (EMEA), The European Agency for the Evaluation of Medicinal Products, Veterinary Medicines Evaluation Unit, Committee for Veterinary Medicinal Products; Benzyl Alcohol, Summary Report (1997). Available from, as of July 8, 2008.

28. Clayton, G. D. and F. E. Clayton (eds.). Patty's Industrial Hygiene and Toxicology: Volume 2A, 2B, 2C: Toxicology. 3rd ed. New York: John Wiley Sons, 1981-1982., p. 4642.

29. DHHS/NTP; Toxicology and Carcinogenesis Studies of Benzyl Acetate in F344/N Rats and B6C3F1 Mice (Gavage Studies) p. 18 (1986) Technical Rpt Series No. 250 NIH Pub No. 86-2506.

30. Lewis, R.J. Sr. (ed) Sax's Dangerous Properties of Industrial Materials. 11th Edition. Wiley-Interscience, Wiley & Sons, Inc. Hoboken, NJ. 2004., p. 3396.

31. Verschueren, K. Handbook of Environmental Data of Organic Chemicals. 2nd ed. New York, NY: Van Nostrand Reinhold Co., 1983., p. 849.

32. Sato S. et al. Effects of various liquid organic solvents on solvent induced crystallization of amorphous poly (lactic acid) film //Journal of Applied Polymer Science. - 2013. - T. 129. - №. 3. - C. 1607-1617.

33. Schenderlein S.,  M.,

M.,  B. W. Partial solubility parameters of poly (D, L-lactide-co-glycolide) //International journal of pharmaceutics. - 2004. - T. 286. - №. 1-2. - C. 19-26.

B. W. Partial solubility parameters of poly (D, L-lactide-co-glycolide) //International journal of pharmaceutics. - 2004. - T. 286. - №. 1-2. - C. 19-26.

34. Inagaki N. et al. Surface modification and degradation of poly (lactic acid) films by Ar-plasma //Journal of adhesion science and technology. - 2002. - T. 16. - №. 8. - C. 1041-1054.

35. Gonzalez E. et al. Remote atmospheric-pressure plasma activation of the surfaces of polyethylene terephthalate and polyethylene naphthalate //Langmuir. - 2008. - T. 24. - №. 21.-C. 12636-12643.

36. Tham C. Y. et al. Surface Modification of Poly (lactic acid)(PLA) via Alkaline Hydrolysis Degradation //Advanced Materials Research. - 2014. - T. 970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМОГО ПОКРЫТИЯ С ВЫСОКОЙ ГИДРОФИЛЬНОСТЬЮ НА ОСНОВЕ БИОПОЛИМЕРА | 2019 |

|

RU2746725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ВОСКА ИЛИ ПАРАФИНА ДЛЯ ФОРМИРОВАНИЯ ОБЛАСТЕЙ С РАЗЛИЧНОЙ ГИДРОФИЛЬНОСТЬЮ И ЗАЩИТЫ ПОВЕРХНОСТИ | 2019 |

|

RU2726180C1 |

| БИОДЕГРАДИРУЕМЫЙ МАТЕРИАЛ НА ОСНОВЕ МОЛЕКУЛ БЕЛКОВ И ВОЛОКОН БИОПОЛИМЕРОВ ДЛЯ ОБЕСПЕЧЕНИЯ УСКОРЕННОГО ВОССТАНОВЛЕНИЯ ТКАНЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2602775C2 |

| СПОСОБ ФУНКЦИОНАЛИЗАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ПОЛИЛАКТИДА | 2017 |

|

RU2664925C1 |

| Способ получения биодеградируемого полимерного покрытия на основе полилактида на проволоке TiNbTaZr | 2018 |

|

RU2686747C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОРБИРУЕМОЙ ПОЛИЛАКТИДНОЙ МАТРИЦЫ ДЛЯ КУЛЬТИВИРОВАНИЯ И ИМПЛАНТАЦИИ КЛЕТОК, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ЗАЖИВЛЕНИЯ РАН | 2011 |

|

RU2464987C1 |

| Способ получения биосовместимого композиционного материала с основой из наноструктурного никелида титана и биодеградируемым лекарственным слоем полилактид с гепарином | 2019 |

|

RU2737827C1 |

| Стент с лекарственным покрытием и способ его получения | 2021 |

|

RU2775427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОРЕЗОРБИРУЕМОГО ГИБРИДНОГО СОСУДИСТОГО ИМПЛАНТА МАЛОГО ДИАМЕТРА | 2012 |

|

RU2504406C1 |

| Рекомбинантный вакцинный препарат пролонгированного действия для профилактики чумы у млекопитающих и человека и способ его получения | 2015 |

|

RU2671525C2 |

Изобретение относится к биоразлагаемым полимерным покрытиям с улучшенной гидрофильностью поверхности, имеющей полярные группы, и может быть использовано для улучшения биоинтеграции имплантов, культивирования клеток. Предложен способ получения покрытия на основе биодеградируемого полимера из раствора с последующей обработкой в плазме, причем в качестве основного растворителя используют растворитель, обладающий температурой кипения до 110°С, или их смесь: тетрагидрофуран, дихлорметан, диоксан, метил-ацетат, этил-ацетат; причем дополнительно добавляют в раствор модифицирующую добавку от 0,5% до 20% от массы основного растворителя одного из следующих веществ, с температурой кипения свыше 180°С и имеющих фенильную группу, или их смесь: бензиловый спирт, фенил-этиловый спирт, бензил-ацетат, причем используют полимер с среднемассовой молекулярной массой не менее 40 кДа, при этом осуществляют термообработку при температуре, не превышающей температуру стеклования полимера, а последующую обработку проводят в низкотемпературной ВЧ-плазме при мощности не более 60 мВт/см2 в течение не более 100 секунд и энергии ионов менее 100 эВ. Поверхность покрытия по изобретению обладает высокой степенью гидрофильности, которая сохраняется в течение нескольких суток при нормальных условиях, а следовательно, обеспечивает улучшенное взаимодействие с молекулами различных биополимеров, а также закрепление на ней клеток. 2 з.п. ф-лы, 3 ил., 3 пр.

1. Способ получения покрытия на основе биодеградируемого полимера, в качестве которого используют один из следующих полимеров или их смесь: полилактид, сополимер лактида и гликолида, поликапролактон, включающий нанесение слоя биодеградируемого полимера на поверхности и, в том числе, поверхности имплантов из раствора с последующей обработкой в плазме, отличающийся тем, что в качестве основного растворителя в составе раствора используют один из следующих растворителей, обладающих температурой кипения до 110°С, или их смесь: тетрагидрофуран, дихлорметан, диоксан, этил-ацетат, причем дополнительно осуществляют добавление в раствор от 0,5% до 20% по массе по отношению к основному растворителю одного из следующих веществ, играющих роль модифицирующей добавки, обладающих температурой кипения свыше 180°С и имеющих фенильную группу, или их смесь: бензиловый спирт, фенил-этиловый спирт, бензил-ацетат, причем для приготовления раствора используют биодеградируемый полимер со среднемассовой молекулярной массой не менее 40 кДа, при этом для удаления остаточного количества основного растворителя из получаемого покрытия осуществляют термообработку покрытия при температуре, не превышающей температуру стеклования биодеградируемого полимера, при этом последующую обработку покрытия в плазме проводят в камере с низкотемпературной плазмой, формируемой высокочастотным генератором при удельной мощности не более 60 мВт/см2 в течение не более 100 секунд и энергии ионов менее 100 эВ.

2. Способ по п. 1, в котором формируют покрытие, частично или полностью закрывающее поверхность и, в том числе, поверхности имплантов, с толщиной формируемого перед обработкой в плазме покрытия, незначительно превышающей по величине глубину травления покрытия при обработке в плазме.

3. Способ по п. 1 или 2, в котором в качестве биодеградируемого полимера используется полимер, который получают путем смешивания полимера со среднемассовой молекулярной массой от 5 кДа до 20 кДа в массовом соотношении от 1:50 до 1:4 с полимером со среднемассовой молекулярной массой от 100 кДа до 400 кДа.

| US 20170290955 A1, 12.10.2017 | |||

| US 6861087 B2, 01.03.2005 | |||

| US 20140037832 A1, 06.02.2014 | |||

| WO 2007005253 A1, 11.01.2007 | |||

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ИМПЛАНТИРУЕМОГО МЕДИЦИНСКОГО УСТРОЙСТВА И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТАКОЕ УСТРОЙСТВО | 2003 |

|

RU2308295C2 |

Авторы

Даты

2019-12-13—Публикация

2018-12-26—Подача