Изобретение относится к электропроводящим покрытиям и слоям, которые формируются на различных подложках методом аэрозольного распыления дисперсии, которые могут быть использованы в качестве электрода в различных структурах оптоэлектроники и в том числе в солнечных элементах, в том числе солнечных элементах с применением органический материалов, а также перовскитов; причем не только в качестве изначально формируемого слоя, но и в качестве слоя, формируемого поверх ранее сформированных слоев структуры, например поверх полимерных слоев, а в случае малой толщины слоя и соответственно необходимой прозрачности могут использоваться в качестве прозрачного проводящего электрода. Предлагаемый способ относится к подготовке и аэрозольному нанесению дисперсий с формированием электропроводящих покрытий на основе функционализированных углеродных нанотрубок, не содержащих в составе дисперсии поверхностно-активных веществ и воды, с использованием смесей растворителей, с увеличением электропроводности и снижением потерь углеродных нанотрубок при аэрозольном нанесении, снижением содержания остаточного растворителя, в том числе при проведении дополнительных процедур обработки сформированных слоев. Предлагаемый способ также может применяться для формирования тонких однородных слоев углеродных нанотрубок, которые могут использоваться в создании резистивных сенсорных структур на основе углеродных нанотрубок.

Для формирования проводящего (и в случае малой толщины также и прозрачного проводящего) слоя (или покрытия) известны способы использующие формирование из растворов и дисперсий, содержащих углеродные нанотрубки (УНТ) в том числе при использовании в сочетании с проводящими полимерами [1] при использовании таких растворителей как диметилформамид (DMF), N-метилпирролидон (NMP, N-methyl-2-pyrrolidone), вода, этиловый спирт и хлорбензол. Однако применение проводящих полимеров в сочетании с их легирующими примесями, как правило при использовании смеси полимеров PEDOT:PSS, подразумевает использование в составе растворителей и воды, что уже способно снизить срок службы например солнечных элементов с такими слоями [2]. Наиболее часто используемыми растворителями для приготовления дисперсий при нанесении УНТ являются NMP, DMF, диметилацетамид (DMA), ацетон, изопропанол, и в ряде случаев, особенно при использовании совместно с УНТ в дисперсии также различных полимеров, и такие растворители как тетрагидрофуран (THF), и метил-этил кетон (МЕК), и их смеси [3], а также даже пропиленгликоль, глицерин и диметилсульфоксид (DMSO) [4]. Однако использование вязких растворителей таких как пропиленгликоль, глицерин, а также растворителей с высокой температурой кипения (NMP, DMSO) при аэрозольном распылении применяются реже ввиду сложности формирования аэрозольного потока при увеличении вязкости, а с другой стороны некоторой сложностью удаления остаточного растворителя из сформированного слоя [5] и необходимости увеличения температуры подложки при нанесении. Чаще подобные растворители (и в том числе, например, этиленгликоль и пропиленгликоль) в составе дисперсий и растворов полимеров применяются для методов печати, где применение более легколетучих растворителей и растворителей с малой вязкостью наоборот как раз встречается реже [6] и не требуется формирование аэрозоля, что соответственно расширяет перечень растворителей и позволяет использовать растворители с высокой вязкостью и температурой кипения, которые при этом и обеспечивают отсутствие высыхания подобной дисперсии (чернил) внутри печатающего сопла [7]. А вот для аэрозольного нанесения УНТ часто используются наоборот легколетучие растворители такие как метанол, этанол, ацетон, изопропанол, ацетонитрил, тем более при функционализации УНТ функциональными группами стабильность дисперсий в полярных растворителях возрастает, что существенно расширяет номенклатуру пригодных для использования растворителей для приготовления стабильных дисперсий, пригодных для аэрозольного распыления [8, 9].

В одном из изобретений указывается на возможность использования растворителей из широкого класса: спиртов, кетонов и эфиров для формирования и нанесения дисперсий с функционализированными УНТ [10], однако, как и в указанных выше документах не рассматриваются конкретные растворители или их смеси с указанием соотношений в их использовании и не рассматривается метод аэрозольного распыления в качестве основного метода их нанесения, а также не приводится сравнение различий/преимуществ в использовании тех или иных растворителей. В изобретении [11] также заявлено использование функционализированными УНТ и различных растворителей (в том числе ацетон, этанол, 2-пропанол, этиленгликоль, тетрагидрофуран, DMA, DMF, NMP, DMSO, дихлорбензол, циклогексанон и другие), однако, хотя в одном из примеров для сравнения используется дисперсия в отсутствие содержания в ней связывающего агента при аэрозольном способе формирования слоя УНТ с использованием растворителей DMF, THF, этанол, ацетон и DMA, с получением относительно высокой электропроводности при 80% прозрачности; тем не менее не рассматривается применение смесей растворителей, и также не приводится сравнительная оценка расходов используемой дисперсии УНТ для формирования схожих по прозрачности и/или электропроводности слоев УНТ.

Известно изобретение, где для формирования стабильной дисперсии УНТ с добавлением других углеродных материалов используются как ПАВ, так и добавление (в дополнение к воде) спиртов (гексанол, пропиленгликоль, этиленгликоль и даже глицерин) в сочетании с ультразвуковой обработкой [12] (при этом однако не рассматривается даже возможность использования такой дисперсии для аэрозольного нанесения). Однако, также как и другие подобные дисперсии (в том числе содержащие даже и в качестве добавок к воде и NMP, DMSO, DMF [13]), ввиду наличия ПАВ неизбежно проведение постобработки для их удаления, а использование воды в составе используемого растворителя также делает малопригодным применение такой дисперсии при нанесении поверх ранее сформированных слоев, например, в солнечных элементах (ухудшает характеристики устройства в целом, что также рассматривается ниже). Применение же различных способов модификации поверхности или самого слоя УНТ для улучшения электропроводности [14] также не всегда применимо (если необходимо формировать слой УНТ поверх уже сформированной структуры и проведение операций модификации поверхности перед нанесением или после нанесения, в том числе для удаления ПАВ, неприемлемо).

Известно изобретение, в котором описывается состав дисперсии УНТ с возможностью формирования дисперсии с использованием растворителей в отсутствие воды, на основе NMP, пропиленгликоль монометиловый эфир ацетата (PGMEA), метил-этил-кетона (МЕК), и метил-изопропил-кетона [15], однако и тут в качестве стабилизатора все же дополнительно вводятся вещества - производные 1,2,4-триазола, которые для достижения оптимальной электропроводности по слою УНТ тем не менее необходимо удалять в последующем путем проведения дополнительной пост-обработки. Однако указанное изобретение [15] тем не менее, в силу возможности реализации безводной дисперсии УНТ и использования растворителей, пригодных и известных для использования при аэрозольном нанесении, было избрано в качестве близкого аналога. Тем не менее, в указанном изобретении [15] не рассматриваются аспекты применения указанных растворителей в смесях, а также не приводится данных по эффективности использования тех или иных указанных растворителей в аспекте снижения потерь материала при нанесении. Тем не менее, использование таких растворителей как NMP или PGMEA в качестве сравнения с проведением аэрозольного нанесения дисперсий с их использованием (в том числе при содержании их более 50% по объему) в сравнении с другими растворителями в дисперсии (как будет описано далее) позволило провести сравнение расходов материала УНТ в дисперсии при нанесении близких по количеству УНТ на подложке (и близких по прозрачности) слоев УНТ. При этом использование указанных растворителей оказывается не оптимальным в аспекте минимизации потерь материала при распылении и обеспечения минимизации расхода материала УНТ в дисперсии, а также минимизации электрического сопротивления по формируемому слою УНТ (подробно будет рассмотрено ниже).

В другом изобретении [16] указывается на возможность использования широкого набора растворителей (в том числе также и 2-пропанола, NMP, PGMEA и других) для формирования дисперсии УНТ, однако совместно с УНТ в дисперсии также используют и различные полимеры, что и определяет выбор растворителей (обеспечивающих не столько формирование стабильных дисперсий непосредственно УНТ, сколько стабилизацию УНТ в растворе полимеров, и аналогично для случая если полимеры остаются в составе слоя, например, для солнечных элементов сенсибилизированных красителем [17], где опять же предлагается использование лишь THF, DMF, этанола и воды) и при этом также не приводится сравнительный анализ эффективности применения различных растворителей при использовании аэрозольного нанесения дисперсии.

При этом часто применяемые при аэрозольном нанесении легколетучие растворители (например, этанол, ацетон) могут быть относительно легко удалены из слоя с УНТ при последующей термообработке [18, 19, 20], но тем не менее ввиду этих же свойств они могут и приводить к большим потерям материала при аэрозольном распылении, что не рассматривается в рассмотренных документах.

В аспекте же аэрозольного нанесения используемого в качестве способа формирования слоя на основе УНТ наиболее близким аналогом, выбранным в качестве прототипа, является изобретение [21], где хотя и изложен способ формирования антиотражающих покрытий и достаточно толстых слоев УНТ, тем не менее приводится список пригодных растворителей (с достаточно малой вязкостью и низкой температурой кипения и большим давлением паров при 25°С: хлороформ, этанол, этил-ацетат, ацетон, тетрагидрофуран, а также и с более низким давлением паров - диметилформамид (DMF), и наибольшую вязкость, а также наименьшее давление паров из указываемых в изобретении растворителей имеет N-метилпирролидон (NMP, N-methyl-2-pyrrolidone)), которые очевидно можно использовать и для формирования более тонких слоев (что подтверждается известными из литературы данными и будет рассмотрено далее), а также некоторые из основных аспектов способа формирования слоя УНТ при аэрозольном нанесении дисперсии, а именно: формирование дисперсии (в диапазоне концентраций УНТ от 0,1 мг/мл до 5 мг/мл) с применением ультразвуковой обработки дисперсии с последующим аэрозольным нанесением на разогретую подложку, температура которой поддерживалась бы на уровне не менее 60% от точки кипения растворителя, выраженной в°С, при стандартном атмосферном давлении. Однако при этом используемая в прототипе температура подложки указана в диапазоне от 80 до 300°С, верхний диапазон при этом реализует не только испарение испарение растворителя, но и может способствовать деградации используемых веществ, делает невозможным использование целого ряда полимерных материалов и структур оптоэлектроники где УНТ могли бы наносится в качестве верхнего завершающего формирование структуры проводящего (и в ряде случаев (когда толщина слоя еще невелика и прозрачность составляет не менее 50%) также и прозрачного) слоя. В настоящем изобретении за счет использования иных растворителей (и в составе смеси) в составе дисперсии может быть реализовано эффективное удаление растворителя уже в процессе аэрозольного нанесения (в том числе и за счет потока газа (с использованием например сжатого воздуха, азота, аргона или гелия или других газов)) и при этом достаточно нагрева подложки лишь до температуры 70°С, а больший разогрев подложки возможен, но не является обязательным условием формирования слоя УНТ при аэрозольном нанесении для формирования слоя УНТ с достаточной однородностью. При этом большая эффективность удаления растворителя реализуется также и за счет применение потока газа, формируемого при аэрозольном нанесении УНТ из дисперсии.

Кроме того, одним из вариантов реализации описанном в прототипе является последовательное нанесение полимера с последующим нанесением УНТ, причем они формируют единый слой, а схожие используемые при этом растворители указывают на реализацию перерастворения и смешивания УНТ вместе с полимером в единый слой. В настоящем же изобретении преследуется обратная цель - обеспечить возможно меньшее взаимопроникновение УНТ в полимерный слой (подслой или подслои или подложку), что достигается возможностью выбора тех или иных растворителей в составе дисперсии а также тем, что используемые растворители не являются хорошими растворителями (например растворимость в рассматриваемых в настоящем изобретении и описанных ниже растворителях полимера поли(3-гексилтиофен-2,5-диил) (Р3НТ или poly(3-hexylthiophene-2,5-diyl) составляет существенно менее 0,1 мг/мл, что было проверено авторами) для такого большого класса полимеров в отличие от используемых в прототипе (особенно NMP, THF, DMF).

При этом, само по себе использование углеродных материалов в качестве электрода и в том числе верхнего электрода (вместо благородных металлов) могло бы увеличить временную стабильность перовскитных солнечных элементов и снизить их стоимость [22]. При этом однако рассматривается формирование относительно толстых слоев на основе УНТ без использования аэрозольного нанесения и при этом заявлен довольно широкий набор растворителей и высокие концентрации наноуглеродных материалов в дисперсии (в том числе на основе спиртов, DMA, NMP, DMF). Однако более приемлемым способом формирования электрода с точки зрения возможности формирования тонких однородных слоев и позволяющих формировать как нижний так и верхний прозрачные проводящие электроды, а также с учетом масштабируемости технологии для нанесения на большие площади при малой стоимости технологического процесса является метод аэрозольного распыления с использованием УНТ [23]. При этом в случае использования УНТ с длиной менее 10-15 мкм и при наличии функциональных групп возникает существенно меньше проблем с формированием стабильных дисперсий (без которых использование их при аэрозольном нанесении практически очень сложно реализовать), чем с более длинными и слабо функционализированными УНТ, где для формирования стабильных дисперсий требуется использование различных стабилизирующих агентов [24, 13] и в том числе полимеров, например поливинилпирролидона, вид полимера при этом и определяет тип используемого растворителя в дисперсии (в данном случае NMP [25, 26]), а аналогично при использовании других полимеров [27] известно применение в составе дисперсии их вместе с УНТ растворителей (NMP, DMF, THF и 2-пропанол и в качестве добавки (аналогично соображениям, применяемым при формировании фоторезистивных растворов) упоминается добавление монометилового эфира пропиленгликоля (propylene glycol monomethyl ether (PGME)) или подобных, а также кетонов, улучшающих формирование слоя на основе УНТ и полимера. При этом однако выбор растворителя в значительной степени определяется типом использованного в составе дисперсии стабилизирующего полимера и также не приводится анализ расхода дисперсии и электрического сопротивления слоя УНТ в зависимости от используемого растворителя, а также не рассматривается соотношение между упоминаемым в описании широким перечнем растворителей.

Кроме того, общим недостатком подхода при котором использовались бы полимеры в составе дисперсии УНТ является то, что для улучшения электропроводности по слою УНТ либо требуется удаление полимера или в силу использования определенных полимеров часто необходимо использование растворителей, которые в свою очередь плохо подходят для нанесения таких дисперсий с УНТ поверх других полимерных слоев так, чтобы УНТ не смешивались бы с ранее нанесенными слоями.)

При этом известно также и использование дисперсий функционализированных УНТ при нанесении их аэрозольным распылением на подложку с формированием проводящих слоев в отсутствие ПАВ и воды или стабилизирующих полимеров, что является близким аналогом к настоящему изобретению в аспекте применения аэрозольного нанесения функционализированных УНТ из дисперсии в отсутствии специальных отдельных стабилизирующих дисперсию добавок [28], однако применяемая дисперсия формировалась на основе изопропанола (IPA, или 2-пропанол), достаточно легко-летучего растворителя, и расход УНТ в составе дисперсии на единицу формируемой площади слоя не оценивался, а формируемые слои также отличались высокой толщиной (более 100 нм) и в данной работе не оценивались по параметрам однородности и прозрачности. Тем не менее, поскольку был использован изопропанол, отличающийся малой вязкостью и большим давлением паров в сравнении даже с PGMEA и МЕК, то неизбежно при формировании аэрозоля при распылении осуществлялось формирование большой доли мелких микро-капель, что даже при малом расстоянии между распылительным соплом и подложкой при наличии потока газа (как минимум на 4 порядка превышающего поток (расход) дисперсии чтобы обеспечивать эффективное испарение растворителя из формируемого слоя УНТ в условиях необходимости ограничения температуры подложки) и нагрева подложки до температур около 70-80°С приводит к большим потерям материала УНТ. Для проверки этого и для возможности сравнения потерь материала при аэрозольном распылении с использованием различных растворителей при одинаковых или максимально схожих условиях аэрозольного распыления авторами было осуществлено сравнительное нанесение УНТ из различных растворителей с отличающимися параметрами вязкости и давления паров при 20-25°С (в том числе смесей растворителей), в том числе для чистого NMP, смесей других растворителей с PGMEA и с изопропанолом. При этом в прототипе NMP является растворителем с наибольшей вязкостью и наименьшим давлением паров и ввиду этих соотношений был выбран в качестве основного растворителя относительно которого производилось сравнение параметров слоя УНТ, а также в сравнении с ним и сопоставлялся расход УНТ в дисперсии для формирования того же по количеству нанесенных УНТ на подложке (и в среднем аналогичного при этом уровня прозрачности слоя УНТ, в качестве примера была использована стеклянная подложка). Таким образом, улучшение параметров нанесения относительно прототипа по снижению расхода УНТ и улучшению однородности сравнивалось с случаем, когда в качестве основного растворителя использовался NMP, используемый в прототипе и обладающий из заявленных в прототипе наименьшим расходом материала при формировании слоя УНТ (исходя из рассматриваемых далее факторов - вязкости, давления паров).

Использование же растворителя пропиленгликоль монометиловый эфир ацетата (PGMEA) как правило применяется для формирования растворов полимерных материалов и лишь в их присутствии в ряде случаев используется в составе растворителя сложной композиции полимера, углеродных нанотрубок (УНТ) и других добавок, и также используются и ряд других растворителей, являющихся однако достаточно хорошими растворителями не только для формирования стабильных дисперсий УНТ, но также и растворяющих очень широкий спектр полимеров, например - NMP [29] (что однако ограничивает их использование в случае если наоборот требуется нанесение на полимерные слои и подложки, поскольку реализует их перерастворение при нанесении и смешивание слоя УНТ с полимерным подслоем, что может существенно изменять характеристики как подслоя так и самого слоя УНТ, увеличивая (ухудшая) контактное сопротивление УНТ-УНТ в слое), а также при приготовлении растворов фоторезистивных материалов [30]. Однако использование полимеров или поверхностно-активных веществ используемых совместно в составе дисперсий УНТ тем не менее обладает целым рядом недостатков. Во-первых, использование ионогенных поверхностно-активных веществ (ПАВ) требует использования дисперсий где дисперсионной средой (используемым растворителем) является вода, что не всегда допустимо, особенно если предполагается нанесение таких дисперсий поверх уже сформированных структур слоев солнечных элементов на основе органических соединений и перовскитов, которые отличаются ухудшением характеристик и времени работы при большом остаточном содержании молекул воды или при нахождении во влажной среде [2]. Во-вторых, подобные составы дисперсий и способы формирования слоев из них включают в обязательном порядке процедуру промывки в растворах кислот [31] или кипячения в других растворителях или путем обработки при высоких (около 190-200°С для полипропиленкарбоната и более 300-400°С например для натриевой соли карбоксиметилцеллюлозы) температурах [29, 32], что также не всегда приемлемо, особенно при формировании слоя на основе УНТ не в качестве нижнего прозрачного проводящего (или хотя бы только проводящего) электрода, а в качестве верхнего проводящего электрода структур оптоэлектроники и солнечных элементов (хотя проводимость может быть улучшена в несколько раз путем проведения пост-обработки [5], тем не менее процедуры пост-обработки или легирования [33] после нанесения могут приводить к повреждению нижележащих слоев и в целом ряде случаев являются неприемлемыми). Кроме того ПАВ, полимерные соединения и слаболетучие молекулы используемые как стабилизаторы дисперсии не могут в значительной степени легко (например при температуре около 100-120°С за времена менее часа) удалены при термообработке в отличие от ряда растворителей, которые предлагаются к использованию для нанесения УНТ в настоящем изобретении.

Технической задачей на решение которой направлено настоящее изобретение заключается в снижении расхода УНТ при нанесении их из дисперсии при аэрозольном формировании проводящего слоя (или покрытия) на основе УНТ как минимум относительно использования заявленных в прототипе растворителей и в частности NMP, причем с обеспечением сохранения или улучшения уровня однородности распределения УНТ в слое, а также при сохранении или увеличении значения электропроводности по слою УНТ при аналогичном количестве УНТ в слое на подложке (в случае тонких слоев УНТ сравнительную оценку можно выполнить при аналогичном уровне прозрачности покрытия) как минимум относительно использования заявленных в прототипе растворителей и в частности NMP. При этом указанное увеличение электропроводности может быть достигнуто как при улучшении однородности распределения материала УНТ в слое, так и при снижении количества остаточного растворителя в слое УНТ или при совместном влиянии этих двух факторов, и на обеспечение решения этих задач также направлено настоящее изобретение, причем снижение содержания остаточного растворителя в слое УНТ, сопровождающееся возрастанием электропроводности, реализовывалось бы не только при проведении пост-обработки, которую можно проводить после аэрозольного нанесения слоя УНТ, но и за счет применения определенных (предлагаемых настоящим изобретением) приемов, используемых непосредственно при самом процессе аэрозольного нанесения УНТ.

При этом одним из аспектов технического результата на достижение которого направлено настоящее изобретение является также минимизация или обеспечение отсутствия процедур пост-обработки сформированного слоя для удаления остаточного растворителя, что требует достижения минимального (насколько это возможно) количества остаточного растворителя уже по результату проведения аэрозольного нанесения, а также отсутствия использования вспомогательных веществ, например ПАВ или иных специальных добавок дополнительно стабилизирующих дисперсию или даже полимеров, и в том числе полимеров, имеющих легирующие добавки (например PEDOT:PSS), и других легирующих агентов (например в виде солей или специальных молекул, способных легировать непосредственно сами УНТ), содержание которых хотя и улучшает свойства слоя по электропроводности, но однако приводит к деградации параметров слоя во времени, особенно при использовании сформированного электрода на основе УНТ для солнечных элементов на основе перовскитов [2], солнечных элементов сенсибилизированных красителем, элементов с перестраиваемой прозрачностью и других оптоэлектронных устройств где важна химическая инертность материала и стабильность во времени свойств электрода.

Важным аспектом технического результата на достижение которого направлено настоящее изобретение является при этом минимизация потерь материала при нанесении аэрозольным способом (в сравнении с используемым достаточно часто растворителем NMP [15, 21]), хорошо подходящим для формирования относительно тонких (менее 1 мкм) и при этом однородных слоев на большой площади и при отсутствии длительного контакта поверхности с растворителями (что выгодно отличает аэрозольное нанесение от методов ножевого разравнивания, центрифугирования и других методов нанесения из растворов и дисперсий), причем при обеспечении приемлемой однородности слоя на микро-уровне, что важно как с точки зрения эффективности сбора заряда в солнечных элементах, так и меньшей шероховатости слоя (в случае использования формируемого слоя как нижнего прозрачного проводящего электрода). Причем важным является не только снижение потерь материала (меньший расход дисперсии при аналогичных параметрах формирования слоя УНТ (но отличается состав дисперсии УНТ) с аналогичной прозрачностью и плотностью сетки УНТ в слое), но и формирование слоя УНТ с минимальным содержанием остаточного растворителя в слое, вследствие чего также удавалось бы достичь меньшего электрического сопротивления по слою УНТ, чем при использовании NMP в качестве дисперсионной среды дисперсии УНТ. При этом использование пост-обработки после нанесения являясь не обязательным, тем не менее может быть использовано для наиболее полного удаления остаточного растворителя из слоя УНТ, причем с применением безводных смесей и растворителей, применение которых в ряде случаев осуществления изобретения не приводило бы к ухудшению стабильности параметров слоя УНТ или деградации параметров слоя (например к ухудшению сопротивления по слою или удалению части УНТ из слоя) или создаваемых с использованием такого слоя или слоев структур оптоэлектроники.

Описанная задача в настоящем изобретении решается при осуществлении способа получения проводящего покрытия на основе углеродных нанотрубок (УНТ) на различных подложках, в том числе на подложках с различными слоями, материал которых не растворялся бы в растворителе, используемом в качестве основного растворителя в дисперсии УНТ, при аэрозольном распылении дисперсии функционализированных одностенных или многостенных УНТ или их смеси с концентрацией от 0,02 до 0,2 мг/мл, отличающегося тем, что одновременно с формированием аэрозольного потока из дисперсии УНТ, величина расхода которой не превышает 0,02 мл/см2 в минуту, над подложкой формируют поток газа, с расходом превышающим расход дисперсии не менее чем на 4 порядка, при этом нанесение дисперсии УНТ производят при поддержании температуры подложки от 70°С до не более температуры кипения наиболее легколетучего компонента используемого растворителя, причем для приготовления дисперсии УНТ в качестве основного растворителя в качестве основы дисперсной среды, используют один из следующих растворителей или их смесь: пропиленгликоль, диацетоновый спирт; с добавлением добавки, представляющей собой один из следующих растворителей: 1-гексанол, пропиленгликоль монометиловый эфир ацетат (PGMEA) или их смесь, причем содержание добавки в целом относительно основного растворителя должно составлять от 1:20 до не более 3:4, причем по содержанию чистого PGMEA не должно составлять более 3:4 относительно основного растворителя, и не должно составлять более 1:4 по содержанию чистого 1-гексанола относительно основного растворителя.

При этом в ряде ниже рассматриваемых случаев для наиболее полного удаления остаточного растворителя могут также использоваться дополнительные процедуры постобработки слоя после осуществления аэрозольного нанесения УНТ, заключающиеся в проведении промывки в смеси растворителя (бутил-ацетата или 2-пропанола или их смеси, без использования водных растворов) и муравьиной кислоты и/или термообработки в том числе при использовании инертных газов (термообработка может использоваться как после проведения промывки, так и самостоятельно).

Наиболее эффективным для формирования проводящего слоя на основе УНТ с указанными требованиями является применение функционализированных карбоксильными и/или гидроксильными и/или амидными и/или карбонильными и/или амино-группами углеродных нанотрубок (одностенных или многостенных или их смеси). Наличие функциональных групп позволяет применять широкий спектр полярных растворителей в качестве дисперсионной среды для получения стабильных дисперсий УНТ в отсутствие использования ПАВ или других стабилизирующих дисперсию агентов при использовании приемлемых концентраций УНТ в дисперсии. При этом содержание функциональных групп суммарно не должно быть менее 0,5 атомных % и не более 10 атомных %, что обусловлено с одной стороны тем что при малом их содержании стабильность дисперсий становится недостаточной во времени, а с другой стороны тем, что при излишне большом содержании функциональных групп УНТ при обработке в ультразвуке могут существенно деградировать, а также большая доля функциональных групп может приводить к снижению электропроводности и большей дефектности УНТ.

Авторами было проверено, что дисперсия указанных функционализированных УНТ как минимум вплоть до концентраций около 0,2 мг/мл даже в чистом PGMEA остается стабильной (время седиментации как минимум более суток и аналогичные результаты по стабильности дисперсии УНТ были также получены для диацетонового спирта (4-гидрокси-4-метил-2-пентанон, НМР)), что делает его пригодным для формирования стабильных дисперсий пригодных для использования при аэрозольном нанесении для формирования проводящих (и в том числе прозрачных) покрытий на основе УНТ. Использование же концентраций существенно менее - около 0,02 мг/мл и менее, - также возможно, однако будет увеличивать время нанесения слоя, и при концентрации существенно менее 0,02 мг / мл это существенно увеличивает время нанесения и при этом не обеспечивало уже какого-либо выигрыша по однородности слоя и соответственно нецелесообразно. Однако ввиду достаточно высокого давления паров при стандартных условиях потери при аэрозольном распылении УНТ из чистого PGMEA оказываются достаточно большими, что существенно сказывается на затратах дорогостоящего материала очищенных функционализированных УНТ, которые благодаря наличию функциональных групп обладают высокой стабильностью дисперсий в существенно большем количестве растворителей, чем не функионализированные УНТ. Поэтому в качестве основы дисперсии при нанесении покрытий с высокой однородностью слоя УНТ при обеспечении малых потерь материала при распылении более предпочтительно использование растворителей с меньшим давлением паров при стандартных условиях (атмосферное давление, температура около 25°С), например N-метил-пирролидона, диметилсульфоксида или диметилацетамида или диметилформамида или дихлорбензола, позволяющих также формировать стабильные дисперсии [34], и схожие растворители используются и для аэрозольного нанесения, например при формировании газочувствительных сенсорных структур [35]. Однако некоторые из этих растворителей являются достаточно токсичными и не отвечают требованиям экологичности производства (например для о-дихлорбензола LD50 всего лишь около 500 мг/кг перорально для крыс [36])). Кроме того, они обладают также высокой растворимостью многих полимерных материалов и смол, что в случае необходимости формирования слоя УНТ поверх таких слоев (например поверх полимерных материалов (РЗНТ) или (MEH-PPV) играющих роль дырочно-транспортного слоя в органических солнечных элементах [37]), будет приводить к взаимопроникновению слоев друг в друга (УНТ будут смешиваться с полимером ввиду перерастворения подслоя), что в ряде случаев не желательно (ухудшает параметры: увеличивает сопротивление по слою УНТ, снижая отношение прозрачности к удельному электрическому сопротивлению слоя). И, таким образом, требуется подбор растворителей при нанесении УНТ поверх уже ранее сформированных слоев солнечных элементов или например светоизлучающих структур, причем кроме сужения спектра применяемых растворителей ввиду требований сохранения целостности и качества слоев на которые могло бы осуществляться при аэрозольном нанесении формирование проводящего (и если это необходимо также и тонкого и прозрачного) слоя на основе УНТ, необходимо также и обеспечение минимизации расхода материала (за счет снижения потерь при распылении как было отмечено выше).

С другой стороны указанные растворители имеют все же избыточно низкое давление паров при 25°С: не более 0,18 кПа для о-дихлорбензола, и особенно низкое - для NMP - 0,046 кПа, что существенно ниже значения давления паров при 25°С для PGMEA - 0,5 кПа [38].

Отдельно следует отметить, что полулетальная доза для PGMEA для крыс существенно выше (менее токсичен) - LD50 более 8,5 г/кг [39], что существенно больше (и следовательно более безопасно) чем для диметилформамида (LD50 около 6800 мг/кг перорально для мышей [40]) или для NMP (около 3900 мг/кг [41]).

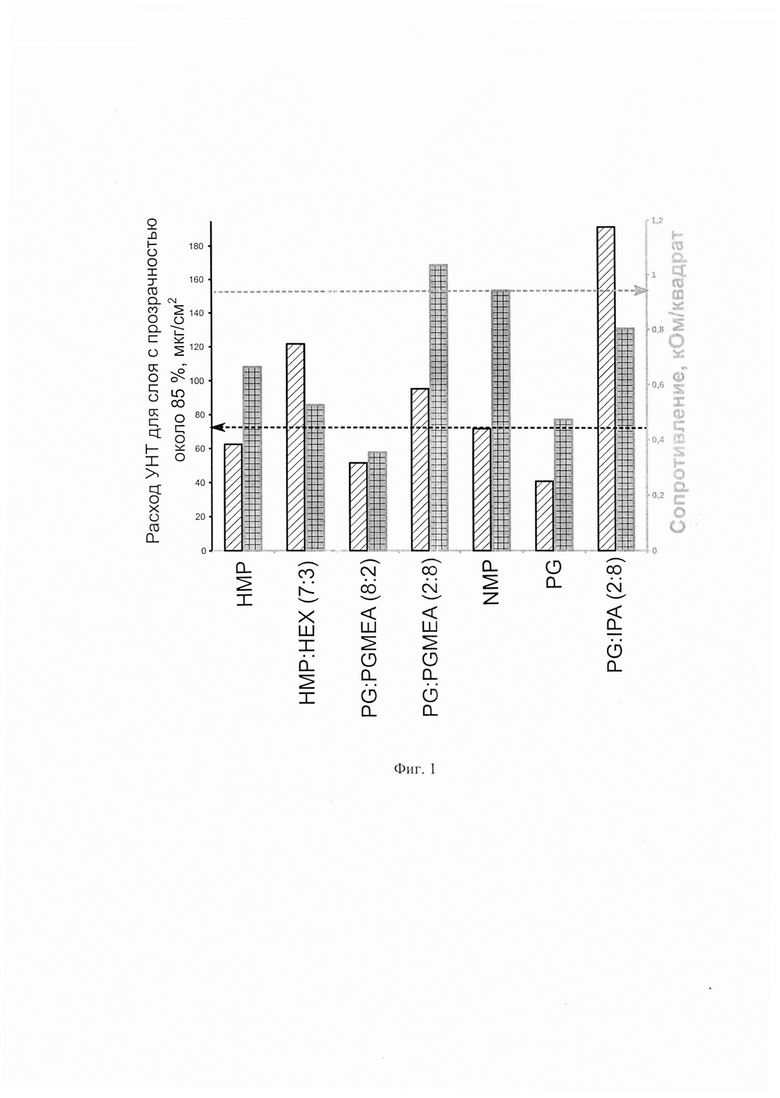

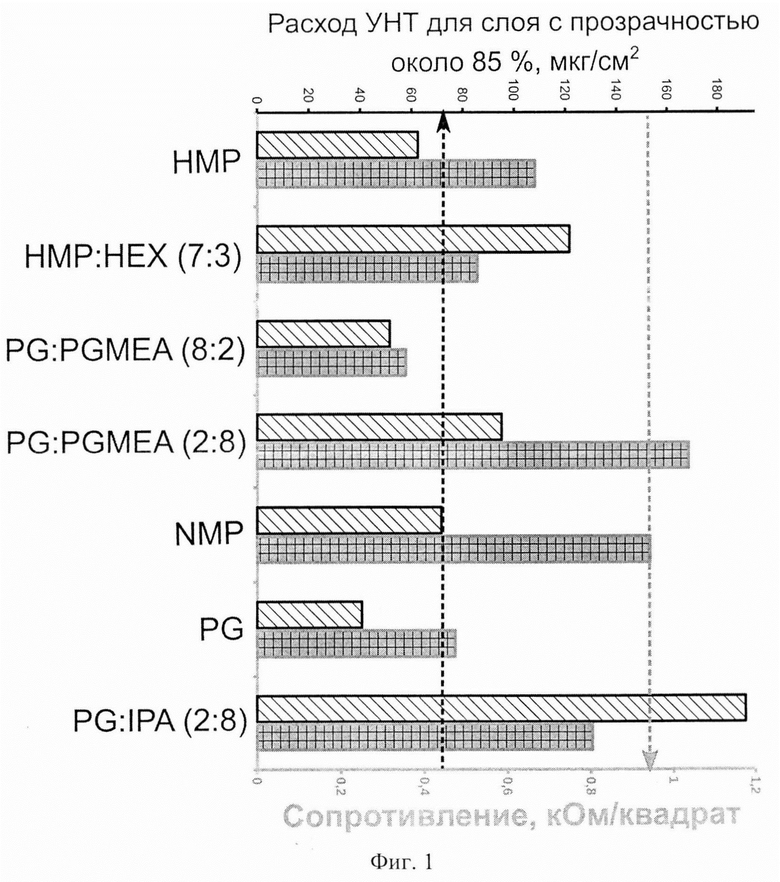

Малое давление паров обеспечивает потенциально меньшое испарение растворителя в процессе переноса аэрозоля от сопла к подложке и может существенно снизить потери материала УНТ (снизить недолетание микрокапель дисперсии) при нанесении. Однако низкое давление паров тем более в сочетании с высокой теплотой испарения и температурой кипения будет с другой стороны создавать большее содержание остаточного растворителя в слое УНТ после нанесения, особенно при невозможности нагрева подложки до температур сравнимых с температурой кипения (что часто вынужденно необходимо обеспечивать для отсутствия деградации ранее сформированных слоев или полимерной подложки).

Таким образом важно для обеспечения формирования слоя на полимерной подложке или поверх уже ранее сформированных полимерных слоев обеспечить соответствие растворителей ряду требований: отсутствие растворимости в них как минимум модельных полимеров (Р3НТ, MEH-PPV), способных играть роль дырочно-транспортных слоев в органических солнечных элементах, отсутствие в составе воды и ПАВ, отсутствие растворения активных слоев органических солнечных элементов и слоев на основе перовскитов. Кроме того, растворители должны иметь оптимальные параметры теплоты испарения, давления паров и вязкости для обеспечения с одной стороны малого остаточного растворителя в слое, а в другой стороны приемлемого уровня потерь материала (минимизации расхода материала УНТ) хотя бы близкого к достаточно распространенному растворителю для нанесения и приготовления дисперсий УНТ - NMP. И этим требованиям не соответствуют широко распространенные для приготовления дисперсий УНТ растворители указанные выше. Авторами в схожих условиях были проверен ряд растворителей не отличающихся хорошим растворением полимеров и имеющих малую токсичность и при этом демонстрирующих высокую стабильность дисперсий УНТ в них. Причем оценивался как расход дисперсии для формирования слоя с схожей величиной прозрачности слоя (около 85% соответствующей в среднем около 1000 отсчетов сигнала комбинационного рассеяния света в используемом спектрометре), так и сопротивление слоя и однородности слоя (данные приведены на фиг.1 и фиг.2).

Описание изображений

Графические материалы приведены с целью пояснения изложенного в описании изобретения и наглядного сравнения параметров расхода материала УНТ, достигаемого при этом сопротивления слоя и однородности по слою УНТ и представляют собой следующее.

На фиг.1 представлены гистограммы, показывающие результаты формирования слоя УНТ из дисперсий с использованием различных растворителей и их смесей, а именно: диацетонового спирта (НМР), смеси диацетонового спирта и 1-гексанола (НМР:НЕХ) в соотношении 7:3, смеси пропиленгликоля и пропиленгликоль монометиловый эфир ацетата (PG:PGMEA) в соотношении 8:2 и в соотношении 2:8, а также чистого N-метил-пирролидона (NMP) и чистого пропиленгликоля (PG), а также смеси пропиленгликоля с изопропанолом в соотношении 2:8 (PG:IPA) с указанием удельного расхода материала УНТ в единицах мг/см2 для формирования слоя с прозрачностью около 85% (левая вертикальная шкала) и удельного сопротивления слоя УНТ в единицах кОм/квадрат (правая вертикальная шкала).

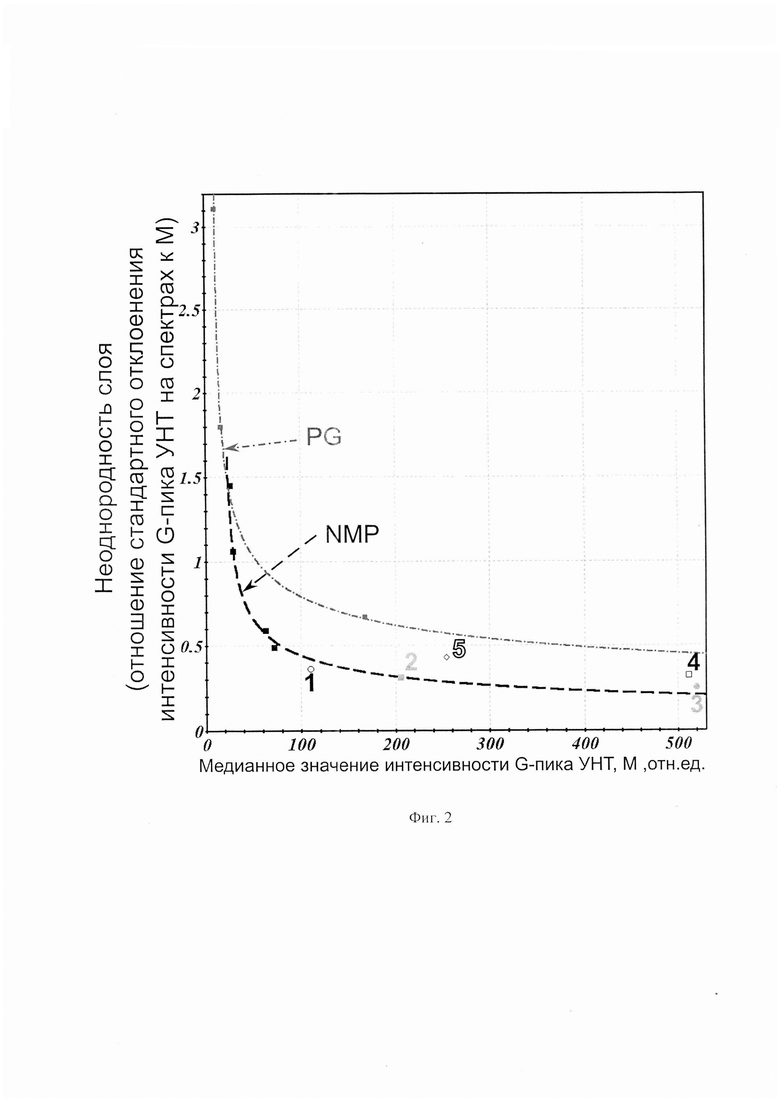

На фиг.2 представлены графики зависимости неоднородности слоя УНТ, определяемой по картам спектров комбинационного рассеяния света из отношения стандартного отклонения величины интенсивности G-пика УНТ на спектрах к величине медианной оценки среднего значения интенсивности G-пика УНТ на спектрах. Графики построены для случая использования чистого N-метил-пирролидона (NMP, пунктирная линия) и чистого пропиленгликоля (PG, штрих-пунктирная линия) в качестве дисперсионной среды дисперсии наносимой аэрозольно дисперсии УНТ. Точками 1, 2, 3, 4, 5 отмечены значения, реализуемые при применении в качестве дисперсионной среды растворителей соответственно: 1 - НМР:НЕХ в соотношении 7:3, 2 - PG:PGMEA в соотношении 8:2, 3 - НМР, 4 - PG:PGMEA в соотношении 2:8, 5 - PGTPA в соотношении 2:8. Точки вблизи или ниже чем линия графика соответствующая NMP соответствуют схожей или меньшей неоднородности формируемого слоя относительно достигаемой при одинаковых параметрах нанесения при использовании в качестве дисперсионной среды чистого NMP и соответственно отвечают достаточной однородности слоя (сравнимой или лучшей чем для NMP).

При этом на фиг.1 наглядно показано, что использование дисперсии, где использовались растворители с малой вязкостью и высоким давлением паров (IPA, PGMEA, 1-гексанол (HEX)) и их доля в общем объеме дисперсии составляет избыточно большую величину (случай PG:IPA 2:8, PG:PGMEA 2:8, НМР:НЕХ 7:3) приводит лишь к повышению расхода материала УНТ для формирования аналогичного по прозрачности слоя, а проводимость по слою УНТ (случай PG.IPA 2:8, PG:PGMEA 2:8) также не улучшается относительно случая NMP.

Большая эффективность при нанесении слоя УНТ из дисперсии с пропиленгликолем (PG) (количество УНТ на подложке выше при одном и том же объеме нанесения и параметрах нанесения дисперсии (или что тоже самое расход дисперсии ниже) для PG в сравнении с NMP, что на фиг.1 отражается в меньшем расходе УНТ для формирования слоя с аналогичной плотностью сетки УНТ в слое УНТ (аналогичного по количеству УНТ на единицу площади подложки и соответственно при аналогичных показателях прозрачности слоя)) связана по видимому с тем, что PG обладает большей теплотой испарения (167 кал/г в сравнении с 127 кал/г для NMP) [42]. Также важным фактором для снижения потерь материала УНТ при нанесении является то, что PG обладает меньшим давлением паров (0,13 мм.рт.ст.или 17 Па) при 25°С, чем NMP (для NMP - 0,35 мм.рт.ст. или 46 Па [43]), а также большей вязкостью - около 20-30 мПа-с [44], что в целом соответственно способствует формированию большего размера микрокапель при формировании аэрозоля при распылении и соответственно меньшим потерям материала (за счет слабой эффективности переноса до подложки микрокапель сверхмалых размеров (менее 1-3 мкм), доля которых соответственно в случае PG существенно меньше). Однако его использование не позволяет достичь схожей или меньшей в сравнении с использованием NMP однородности по слою (как минимум при используемой температуре подложки (70-80°С), фиг.2), что таким образом не в полной мере решает поставленную задачу. Поддерживаемая температура подложки менее 70°С уже не обеспечивает необходимой скорости удаления растворителя из формируемого слоя УНТ и при ее снижении уже необходимо существенное снижение скорости расхода дисперсии при распылении, что ведет к снижению скорости формирования слоя и нежелательно. Увеличение же температуры подложки при нанесении поверх подслоев в ряде случаев (ограничение по термической стабильности используемых подслоев и структур) невозможно, однако при нанесении на подложку, где возможно использование больших температур (стеклянная или кремниевая пластина или полимерная подложка с высокой термостойкостью) могут быть использованы большие температуры, не превышающие однако температуру кипения наиболее легколетучего компонента (дополнительно добавляемого) используемого растворителя, что обусловлено увеличением потерь материала УНТ ввиду чрезмерного разогрева подложки (разогрев микрокапель еще на подлете к подложке), а также ухудшением равномерности формируемого слоя УНТ ввиду увеличения перераспределения дисперсии при быстром выкипании растворителя (особенно при недостаточной смачиваемости поверхности подложки используемым растворителем).

Другим подходящим растворителем для формирования стабильной дисперсии УНТ оказался диацетоновый спирт (4-гидрокси-4-метил-2-пентанон, НМР). Давление паров при 25°С для НМР - около 195 Па [45], а для пропиленгликоль монометилового эфир ацетата (PGMEA) - 520 Па [38], а для 1-гексанола (HEX) - 144 Па [45]. И в случае с HEX, НМР и тем более PGMEA ввиду возрастания давления паров при 25°С потенциально (если учитывать только этот фактор и не принимать во внимание средний размер капель и другие параметры аэрозольного потока) возрастают и потери УНТ при нанесении аэрозольным способом, поскольку для эффективного удаления растворителя из формируемого слоя помимо ограниченной температуры подложки требуется также формирование газового (гелий, аргон, азот или сухой очищенный воздух) потока. В частности, для ПЭТ подложки существенное превышение температуры стеклования в 80°С [46] может приводить к деформации подложки или проникновению растворителя вглубь полимерной подложки, а кроме того в случае формирования слоя УНТ поверх уже имеющихся слоев в фотоактивной структуре солнечного элемента или светоизлучающего элемента нежелателен перегрев уже сформированных до этого слоев в случае нанесения прозрачного проводящего слоя на основе УНТ финальным процессом формирования необходимой структуры слоев для устройств. Таким образом, ввиду нежелательности использования высоких температур подложки при нанесении (не более 80-120°С и точно не более температуры, используемой для термообработки структур солнечных элементов на основе органических соединений и в том числе на основе перовскитов [23]) и использования потоков газа для более эффективного удаления растворителя из формируемого слоя (для формирования потока газа могут быть использованы, например, сжатый воздух или азот или аргон или гелий или другие газы, и он должен превышать поток/расход по жидкости (дисперсии УНТ) не менее чем на 4 порядка при подсчете объема газа при нормальном давлении, что способно увеличивать эффективность испарения растворителя (меньшие значения потока газа способствуют заметному увеличению концентрации паров в камере нанесения в течение процесса нанесения) при важности обеспечения указанного ограничения по температуре подложки) важным параметром для обеспечения малых потерь материала является именно давление насыщенного пара используемого растворителя при стандартных условиях (атмосферное давление, температура около 25°С). При этом использование растворителя PGMEA в качестве единственного растворителя для дисперсии УНТ несмотря на высокую стабильность дисперсии УНТ в нем при концентрациях как минимум до 0,2 мг/мл (что было проверено экспериментально) является неприемлемым и приводило к высоким потерям материала при распылении. Однако, несмотря на относительно большое давление паров при 25°С растворитель НМР при этом имеет достаточно большую величину теплоты испарения (около 101 кал/г, что меньше, но сравнимо с аналогичным параметром для NMP - 127 кал/г) и при этом имеет большую, чем у NMP вязкость (около 2,9 мПа⋅с [47] против 1,65 мПа⋅с для NMP [48]), что способствует меньшим потерям при аэрозольном распылении и все же находится на вполне приемлемом уровне (менее 20-30 мПа⋅с, при котором еще возможно эффективное аэрозольное распыление).

Однако, кроме этого существенным параметром является и плотность аэрозольного потока, то есть расход дисперсии для нанесения на единицу площади в единицу времени. В случае малого расстояния между распылительным соплом и подложкой при этом можно реализовать высокую плотность аэрозольного потока и снизить потери материала. Однако это также приводит и к большей неоднородности формируемого слоя, что может сказываться и на увеличении шероховатости и на сопротивлении формируемых слоев (до 2-3 раз [49]) ввиду формирования конгломератов, что является негативным влиянием. Поэтому для максимальной однородности формируемого слоя на различных подложках, формируемого из отдельных не объединяющихся в процессе нанесения микрокапель, плотность аэрозольного потока не должна существенно превышать величину около 20 мкл/см2 в минуту и в случае NMP, обеспечение которой требует малого расхода дисперсии в единицу времени при распылении, причем минимальный объем и линейные размеры канала подачи дисперсии уже оказывается сопоставимым по порядку величины с длиной наносимых УНТ и не могут быть еще более уменьшены (уменьшение влечет за собой возникающие проблемы с обеспечением большого времени непрерывной работы сопла - поскольку рождает необходимость частой очистки сопла при использовании меньших эффективных сечений сопла для достижения меньших значений скорости расхода дисперсии). При этом для корректного сопоставления результатов по расходу УНТ на единицу площади формируемого слоя важно сохранение сопоставимых значений однородности слоя УНТ.

Тем не менее, порог по плотности аэрозольного потока при использовании различных растворителей может существенно отличаться: чем более легко-летучие растворители используются тем меньше время высыхания микрокапель дисперсии (при температуре подложки) и тем большая величина плотности аэрозольного потока может быть использована при сохранении формирования слоя из высыхающих и не объединяющихся в процессе нанесения отдельных микрокапель дисперсии. Однако для корректного сравнения параметров расхода дисперсии и параметров формируемых слоев УНТ использовались максимально близкие значения плотности аэрозольного потока. Критерием сохранения однородности слоя УНТ с учетом различной плотности аэрозольного потока является обеспечение сопоставимых или по возможности меньших значений отношения стандартного отклонения интенсивности G-пика УНТ (а) на спектрах комбинационного рассеяния света (СКР) к медианной оценке интенсивности G-пика УНТ на СКР (М) с учетом различий в плотности сетки УНТ в слое при анализе карт спектров, снятых на поверхности подложки с слоем нанесенных УНТ [49].

При этом на фиг.2 видно, что в случае использования в качестве дисперсионной среды чистого PG или смесей PG:PGMEA в соотношении 2:8 (позиция (4)), а также для PG:IPA в соотношении 2:8 (позиция (5)) неоднородность существенно превышает значения для референсного растворителя - NMP, и, таким образом, не обеспечивает улучшений относительно известного уровня техники (в том числе согласно предложенному списку растворителей в прототипе и других рассмотренных аналогах настоящего изобретения с учетом требований также и по снижению расхода дисперсии (потерь)).

Было обнаружено, что использование PG взамен NMP приводит хоть и к формированию несколько менее однородных слоев УНТ (фиг.2), но тем не менее позволяет обеспечить существенно меньший расход УНТ для формирования одинаковой плотности УНТ на подложке для PG по сравнению с NMP (фиг.1).

Таким образом, применением в качестве основного растворителя чистого PG обеспечивается достижение технического результата лишь в части снижения потерь материала при аэрозольном нанесении дисперсий УНТ. Однако для растворителя НМР, для которого была обнаружена высокая стабильность дисперсии УНТ (время седиментации как минимум более нескольких суток) при том же значении аэрозольного потока (не превышая величину 20 мкл/см2 в минуту) также удалось формировать слой УНТ с достаточной однородностью и при меньшем, чем при использовании NMP расходе УНТ. Таким образом, несмотря на большее давление паров НМР в сравнении с NMP при использовании аналогичных параметров формирования слоя при аэрозольном распылении (идентичное распылительное сопло, температура подложки), хотя и с меньшим расстоянием между распылительным соплом и подложкой (9 см, а не 16,5 см) было обнаружено что удается формировать слои с аналогичным или меньшим значением сопротивления по слою УНТ при меньшем расходе УНТ на формирование единицы площади слоя (фиг.1).

Дополнительно было обнаружено, что однородность по слою УНТ может быть существенно улучшена в случае использования добавки к основному растворителю в виде следующих растворителей или их смеси: 1-гексанол, PGMEA. Причем поскольку в чистом 1-гексаноле УНТ не формируют стабильную дисперсию, использование его в количестве не должно составлять более 3:7 по отношению к основному растворителю (в качестве которого может быть использован PG, НМР или их смесь). Это обусловлено тем обстоятельством, что при большем содержании HEX дисперсия будет уже недостаточно стабильной, тем более при концентрации УНТ около 0,2 мг/мл в смеси таких растворителей. Но, несмотря на то что давление паров при 25°С у HEX меньше чем у PGMEA (рассмотрено ранее) вязкость у HEX существенно меньше, чем даже у PGMEA (0,59 мПа⋅с [50] по сравнению с 1,3 мПа⋅с для PGMEA [51]), поэтому содержание HEX должно быть ограничено соотношением 2:8 по отношению к основному растворителю (ввиду необходимости для достижения технического результата обеспечения расхода дисперсии УНТ при нанесении аналогичного или меньшего чем для случая использования NMP, а при таком соотношении данное условие уже выполнялось). И из фиг.1 видно, что при соотношении НМР:НЕХ около 7:3 расход дисперсии для формирования слоя УНТ с одинаковым количеством УНТ в слое (формирующем слой около 85% прозрачности, выбранном для корректного сравнения с случаем использования NMP и другими растворителями в качестве дисперсионной среды) расход УНТ в дисперсии уже начинает превышать аналогичный показатель для случая использования NMP, и уже таким образом не позволяет достичь параметров по расходу материала УНТ лучше чем в прототипе. При содержании же HEX в соотношении равном или меньшем, чем 2:8 по отношению к основному растворителю реализовывался расход дисперсии аналогичный или меньший, чем в случае с NMP, но при обеспечении однако большей электропроводности по слою и сохранении однородности не хуже, чем в случае с NMP.

Содержание же PGMEA не должно составлять более 3:4 по отношению к основному растворителю (что еще обеспечивает сохранение расхода УНТ при нанесении дисперсии на уровне равном или меньшем (не хуже), чем при использовании NMP), поскольку в противном случае ввиду высокого содержания в смеси растворителя с высоким давлением паров будут уже неприемлемо увеличиваться потери материала УНТ при распылении (например - фиг.1, случай соотношения PG:PGMEA 2:8), а также уже даже и снижаться однородность формируемого слоя УНТ (фиг.2, позиция (4)). При этом при нанесении, результаты которого приведены на фиг.1 и фиг 2. даже в случае использования растворителя в виде смеси основного растворителя и добавки плотность аэрозольного потока даже при использовании малого расстояния сопло-подложка (от 6,5 до 12 см) не превышала 20 мкл/см2 в минуту и таким образом расход УНТ оценивался при максимально схожих параметрах плотности аэрозольного потока (несмотря на использование легко-летучих компонентов в дисперсионной среде дисперсии УНТ значение плотности аэрозольного потока сохранялось на указанном уровне при этом потери материла в случае использования в составе 80% PGMEA существенно превышали потери материала в сравнении с использованием PGMEA в количестве около 20% от общего объема дисперсионной среды (фиг.1) и соответственно расход УНТ в дисперсии при превышении содержания PGMEA по отношению к основному растворителю свыше 3:4 оказывается уже слишком большим (обнаружено, что при невыполнении этого условия расход дисперсии был уже выше, чем в случае использования NMP)). В случае использования в составе IP А (фиг.1) наблюдался аналогичный результат, но ввиду параметров вязкости и давления паров применение IPA в качестве добавки для достижения при этом малого расхода дисперсии и формирования однородного слоя с параметрами сопоставимыми с тем, что удавалось бы реализовать при использовании NMP, - оказывается невозможным. То есть применение IPA ввиду больших потерь материала при распылении использовать даже в качестве добавки оказывается неэффективным (слишком сильно увеличивает потери материала УНТ). Достигаемые же несколько более лучшие значения по однородности слоя в случае использовании смесей с PGMEA и/или HEX растворителей в виде НМР или PG или их смеси могут быть обусловлены различиями в смачиваемости поверхности подложки для различных растворителей, улучшении однородности распределения УНТ в слое, а также меньшим содержанием остаточного растворителя, что важно для применения на различных подложках (ПЭТ, стекло, подложки с подслоями РЗНТ или MEH-PPV или других полимеров). И таким образом применение тех или иных добавок к основному растворителю может отличаться в зависимости от необходимости использования той или иной подложки для нанесения для обеспечения наилучших параметров как по расходу дисперсии УНТ, так и по формированию наиболее однородного слоя УНТ, а также минимизации сопротивления по слою УНТ.

Использование же добавки в соотношении к основному растворителю менее чем 5:100 не приведет к существенным изменениям смачиваемости или изменения размера микрокапель в аэрозольном потоке или к существенному изменению расходов УНТ по сравнению с использованием выбранного основного растворителя в отсутствии добавки. Тем не менее, использование добавки в соотношении уже более чем 5:100 к основному растворителю уже будет способствовать заметному изменению параметров смачиваемости подложки дисперсией при формировании слоя УНТ (может изменять угол смачивания уже также на 5-10° [52], что уже существенно, а также пропорционально соотношению в смеси растворителей изменять и время испарения микрокапель [53], что значимо проявляется опять же только при изменениях в составе более 4-5%) слоя УНТ и этим и обуславливается нижний предел концентрации введения добавки для достижения значимых изменений в свойствах слоя УНТ, формируемого из подобной дисперсии.

Нанесение же из чистого PG или даже НМР в отсутствие добавки более легколетучего компонента при этом приводит к большему остаточному растворителю в слое (при используемой температуре подложки) и снижению однородности слоя, что является нежелательным. Таким образом, для формирования наиболее равномерных проводящих (и прозрачных - пропускание более 50% при толщине менее 100 нм) слоев УНТ с минимальным содержанием остаточного растворителя на различных подложках в том числе на полимерных подложках, а также поверх полимерных и органических подслоев, используемых в структурах оптоэлектроники на основе органических соединений с обеспечением минимизации потерь при аэрозольном нанесении (меньших относительно реперной дисперсии УНТ в NMP, использованной в прототипе) оптимальным является использование в качестве основного растворителя в качестве основы дисперсионной среды для формирования дисперсий УНТ, представляющего собой один из следующих растворителей: пропиленгликоль, диацетоновый спирт или их смесь с добавлением добавки представляющей собой один из следующих растворителей 1-гексанол (HEX), пропиленгликоль монометиловый эфир ацетат (PGMEA) или их смесь, причем содержание добавки в целом относительно основного растворителя должно составлять от 5:100 до не более 3:4, причем по содержанию чистого PGMEA не должно составлять более 3:4 относительно основного растворителя, и не должно составлять более 1:4 по содержанию чистого HEX относительно основного растворителя.

Дополнительно (помимо введения в состав дисперсионной среды более легколетучих растворителей) снижение остаточного растворителя в слое может быть достигнуто лишь применением пост-обработки (проводимой уже после аэрозольного нанесения), проведение которой хотя и ограничено в случае наличия подслоев, деградирующих при взаимодействии с кислотами или водой или некоторыми растворителями, или же при термообработке при высоких температурах (около или выше температуры кипения основного растворителя, используемого при аэрозольном нанесении), тем не менее в ряде случаев может быть использовано (когда свойства подложки и подслоев это позволяют, например в случае стеклянной или кремниевой подложки или даже полимерной подложки при температурах хотя бы не превышающих температуру плавления или существенной деградации используемого полимера).

Одним из возможных способов пост-обработки является использование муравьиной кислоты или ее растворов [5], однако применение водных растворов не всегда применимо так как может приводить к деградации подложки или сформированных ранее на подложке подслоев ввиду взаимодействия с водой как описывается выше и неприемлемо (ввиду образования водяных паров) при формировании слоев УНТ и устройства в целом в инертной среде. Однако, было обнаружено, что использование неводных (без использования в составе воды) смесей на основе бутил-ацетата или 2-пропанола или их смеси и муравьиной кислоты (пост-обработка путем окунания подложки или нанесения на подложку смеси растворителя (в виде бутил-ацетата или 2-пропанола или их смеси) и муравьиной кислоты с объемным содержанием кислоты от 1:10 до 1:1 по отношению к растворителю в течение не менее 3 минут с последующим удалением промывкой в 2-пропаноле и/или потоком газа) также способствует как минимум частичному удалению остаточного растворителя из слоя УНТ по предлагаемому в настоящем изобретении способу, что проявляется в уменьшении удельного сопротивления слоя УНТ как минимум на 30% и при этом можно не использовать воду или водные растворы кислот. При этом достигаемые значения по улучшению электропроводности зависят напрямую от величины удаленного остаточного растворителя при проведении пост-обработки. И в сравнении с использованием NMP достигаемые значения изменения (улучшения) электропроводности по слою УНТ, сформированному по описанному в настоящем изобретении способу, составляли менее, чем на 50-70% относительно электропроводности до проведения постобработки даже при использовании концентрированной муравьиной кислоты для промывки и последующей термообработки (то есть аналогично [5]), что существенно меньше величины около 80-90% и более для изменений электропроводности, реализующихся для NMP согласно описанию аналога [5]. Меньшие изменения электропроводности при пост-обработке (в совокупности с меньшими электрическими сопротивлениями по слою УНТ относительно использования NMP) указывают на меньшее содержание остаточного растворителя в слое УНТ после осуществления аэрозольного нанесения при использовании смеси растворителей, предлагаемых по способу, описываемому в настоящем изобретении.

При объемном содержании муравьиной кислоты с менее чем 1:10 от растворителя (бутил-ацетата или 2-пропанола или их смеси) реализуется уже недостаточно заметное (за указанное ограниченное время) по изменению электропроводности изменения и применение таких смесей уже неэффективно. А содержание муравьиной кислоты более чем 1:1 от растворителя (бутил-ацетата или 2-пропанола или их смеси) в смеси может приводить к частичному (малому, но уже заметному по результатам измерения интенсивности пиков на спектрах комбинационного рассеяния света) удалению ранее нанесенных УНТ и таким образом также становится неоправданным. В случае же когда возможно применение обработки в воде после применения промывки в 2-пропаноле можно осуществлять промывку в воде для удаления таким образом 2-пропанола, а воду уже в свою очередь удалять потоком газа. Другим возможным способом пост-обработки (если это допустимо и не приводит к деградации подложки или подслоев) является термообработка сформированного слоя, причем для эффективного удаления остаточного растворителя температура при термообработке должна быть не менее температуры кипения основного используемого при аэрозольном нанесении УНТ растворителя, а время должно составлять не менее 15 минут. Необходимость использования такой температуры термообработки связана с тем, что меньшая температура будет обеспечивать малое количество удаляемого остаточного растворителя и для эффективного удаления остаточного растворителя при условиях проведения термообработки в условиях атмосферного давления необходимо, чтобы давление паров используемого растворителя хотя бы было близким к атмосферному (что и реализуется при температуре равной температуре кипения даже с учетом высокой удельной поверхности слоя УНТ и наличия в нем нано-пор между УНТ). А ограничение по минимальному времени термообработки связано с тем, что при меньшем времени удаление остаточного растворителя будет происходить не в полной мере (то есть значительная часть растворителя может остаться не в силу недостаточности температуры нагрева, а в силу некоторой длительности процессов десорбции). Верхний же предел температур термообработки ограничен при этом лишь пределом термической стабильности подложки и подслоев, а температура обработки самих УНТ, особенно в инертной среде может быть около 400°С и более (ограничена лишь технологическими возможностями ввиду высокой устойчивости УНТ в инертной среде (как минимум до 800-900°С)).

Большую эффективность термообработки при этом можно достичь при ее проведении в камере с потоком инертного газа через камеру, например аргона или гелия с потоком не менее 0,1 л/мин при давлении в камере близком к атмосферному или пониженном, что позволяет при сохранении эффективности удаления остаточного растворителя снизить минимальный порог по температуре термообработки до как минимум половины от температуры кипения использованного основного растворителя. Наличие потока одноатомного инертного газа (аргон, гелий) при этом обеспечивает удаление вместе с прокачиваемым газом десорбировавшихся при термообработке молекул остаточного растворителя. При этом проведение термообработки может использоваться как в сочетании с применением после пост-обработки в смеси растворителя (бутил-ацетата или 2-пропанола или их смеси) и муравьиной кислоты (термообработка после проведения промывки), так и самостоятельно.

Примеры осуществления изобретения Пример 1.

Способ получения проводящего покрытия на основе углеродных нанотрубок (УНТ) на стеклянной или полимерной (например полиэтилентерефталат (ПЭТ) или полиэтиленнафталат (ПЭН)) подложке (в том числе при наличии ранее сформированных подслоев на основе перовскитов, полимеров Р3НТ, MEH-PPV, или других полимерных слоев, не растворяющихся (растворимость менее 0,1 мг/мл) в растворителе, используемом в качестве основного при приготовлении дисперсии УНТ) при аэрозольном распылении дисперсии функционализированных одностенных или многостенных УНТ (тип функциональных групп: карбоксильные, и/или гидроксильные, и/или карбонильные, и/или амидные и/или амино-группы с суммарным количеством их от 0,5 до 10 атомных %). Подготавливают дисперсию УНТ с концентрацией около 0,2 мг/мл. При этом в качестве основного растворителя в качестве основы дисперсионной среды для формирования дисперсии УНТ, используют пропиленгликоль (PG) с добавлением добавки, представляющей собой пропиленгликоль монометиловый эфир ацетат (PGMEA), причем содержание добавки относительно основного растворителя составляет 3:4. Для получения равномерного распределения УНТ по объему и разбития конгломератов УНТ в дисперсии применяют ультразвуковую обработку дисперсии в течение нескольких минут в ультразвуковой ванне с удельной мощностью около 0,06 Вт/мл. Затем осуществляют нанесение аэрозольным распылением дисперсии на подложку с температурой подложки около (но не менее) 70°С при аэрозольном потоке (удельном расходе дисперсии) около 0,02 мл/см2 в минуту с потоком газа около 2-4 литров в минуту. В результате нанесения на поверхности подложки с площадью около 5 см2 с расходом раствора около 0,25 мл/см2 получают равномерное покрытие поверхности толщиной порядка 15 нм и прозрачностью выше 85%. Покрытие может быть получено на поверхностях различной формы и материала с различной гидрофильностью и на подложках с различными подслоями, материал которых не растворялся бы растворителе используемом в качестве основного растворителя в дисперсии УНТ.

Пример 2.

Способ получения покрытия аналогичен описанному в примере по п. 1. но при этом в качестве основного растворителя в качестве основы дисперсионной среды для формирования дисперсии УНТ, используют диацетоновый спирт (НМР) с добавлением добавки представляющей собой 1-гексанол (HEX), причем содержание добавки относительно основного растворителя составляет 1:4.

Пример 3.

Способ получения покрытия аналогичен описанному в примере по п. 1. но при этом в качестве основного растворителя в качестве основы дисперсионной среды для формирования дисперсии УНТ, используют смесь диацетонового спирта (НМР) с пропиленгликолем (PG) в соотношении 1:1 с добавлением добавки представляющей собой смесь PGMEA и 1-гексанола (HEX) в соотношении 2:1, таким образом, что содержание добавки в виде HEX относительно основного растворителя составляет 1:4, а содержание добавки в виде PGMEA относительно основного растворителя составляет 2:4.

Пример 4.

Способ получения покрытия аналогичен описанному в примере по п. 1. но при этом в качестве основного растворителя в качестве основы дисперсионной среды для формирования дисперсии УНТ, используют смесь диацетонового спирта (НМР) с пропиленгликолем (PG) в соотношении 4:1 с добавлением добавки представляющей собой смесь PGMEA и 1-гексанола (HEX) в соотношении 1:5, таким образом, что содержание добавки в виде HEX относительно основного растворителя составляет 1:4, а содержание добавки в виде PGMEA относительно основного растворителя составляет соответственно 1:20.

Пример 5.

Способ получения покрытия аналогичен описанному в примере по любому из пунктов 1-4, но при этом в случае использования термостойкой подложки (например стеклянной или кремниевой) и при отсутствии требований ограничивающих температуру отжига (например ввиду наличия деградирующих при термообработке ранее сформированных подслоев) после осуществления нанесения слоя УНТ дополнительно осуществляют нагрев подложки с слоем УНТ до температуры не менее, чем температура кипения основного, использованного при аэрозольном нанесении, растворителя, в течение не менее 15 минут при сохранении использовавшегося во время нанесения потока газа. В результате добиваются частичного удаления остаточного растворителя из слоя УНТ, что позволяет снизить сопротивление по слою УНТ как минимум на 10%.

Пример 6.

Способ получения покрытия аналогичен описанному в примере по любому из пунктов 1-4, но при этом в случае использования термостойкой подложки (например стеклянной или кремниевой) и при отсутствии требований ограничивающих температуру отжига (например ввиду наличия деградирующих при термообработке ранее сформированных подслоев) после осуществления нанесения слоя УНТ дополнительно осуществляют нагрев подложки с слоем УНТ до температуры не менее, чем половина от температуры кипения основного используемого при аэрозольном нанесении растворителя, в течение не менее 15 минут, причем при ее проведении формируют в камере поток инертного газа, например аргона или гелия, около 1 л/мин (но не менее 0,1 л/мин) при близком к атмосферному или пониженном давлении в камере. В результате добиваются частичного удаления остаточного растворителя из слоя УНТ, что позволяет снизить сопротивление по слою УНТ как минимум на 10%.

Пример 7.

Способ получения покрытия аналогичен описанному в примере по любому из пунктов

1- 4, но при этом после нанесения в случае использования подложки при отсутствии требований ограничивающих обработку органическими кислотами и бутил-ацетатом или

2- пропанолом для материала самой подложки или ранее сформированных на ней подслоев, деградирующих при такой обработке, осуществляют пост-обработку путем окунания подложки или нанесения на подложку смеси растворителя, в качестве которого используют бутил-ацетат или 2-пропанол или их смесь, и муравьиной кислоты с объемным содержанием кислоты от 1:10 до 1:1 по отношению к растворителю в течение не менее 3 минут с последующим удалением смеси, которую осуществляют потоком газа или промывкой в 2-пропаноле с последующим удалением потоком газа. Для формирования достаточного для удаления жидкости потока газа может быть использован сжатый воздух или азот или аргон или гелий в зависимости от требований к рабочей атмосфере при формировании различных структур. В результате удается снизить количество остаточного растворителя, что снижает сопротивление по слою УНТ как минимум на 30%.

Пример 8.

Способ получения покрытия аналогичен описанному в примере 7, но при этом в случае использования подложки при отсутствии требований ограничивающих обработку органическими кислотами и их растворами и водой для материала самой подложки или ранее сформированных на ней подслоев, деградирующих при такой обработке, после промывки в 2-пропаноле без допускания высыхания его на поверхности сформированного слоя УНТ производят промывку в воде с последующим удалением в потоке газа (например с использованием сжатого воздуха, азота или аргона или гелия). В результате за счет удаления 2-пропанола водой, имеющей большее время высыхания, на поверхности реализуется меньшая концентрация примесей неиспаряемого остатка из 2-пропанола.

Пример 9.

Способ получения покрытия аналогичен описанному в примере 7 или 8, но при этом в случае использования термостойкой подложки (например стеклянной или кремниевой) и при отсутствии требований ограничивающих температуру отжига (например ввиду наличия деградирующих при термообработке ранее сформированных подслоев) после осуществления пост-обработки дополнительно осуществляют нагрев подложки с слоем УНТ до температуры не менее, чем температура кипения основного используемого при аэрозольном нанесении растворителя (то есть при использовании PG - около 188°С, а при использовании НМР - до 168°С), с поддержанием ее в течение не менее 15 минут. В результате добиваются частичного удаления остаточного растворителя из слоя УНТ, что позволяет снизить сопротивление по слою УНТ дополнительно как минимум на 10%.

Пример 10.

Способ получения покрытия аналогичен описанному в примере 7 или 8, но при этом в случае использования термостойкой подложки (например стеклянной или кремниевой) и при отсутствии требований ограничивающих температуру отжига (например ввиду наличия деградирующих при термообработке ранее сформированных подслоев) после осуществления пост-обработки дополнительно осуществляют нагрев подложки с слоем УНТ до температуры не менее, чем половина от температуры кипения основного используемого при аэрозольном нанесении растворителя, с поддержанием ее в течение не менее 15 минут, причем при ее проведении формируют в камере поток инертного газа через камеру, например аргона или гелия, с потоком около 1 л/мин (но не менее 0,1 л/мин) при давлении в камере близком к атмосферному или пониженном. В результате добиваются частичного удаления остаточного растворителя из слоя УНТ, что позволяет снизить сопротивление по слою УНТ дополнительно как минимум на 10%.

Таким образом, по представленному способу удается обеспечить снижение расхода дисперсии УНТ при аэрозольном нанесении при снижении электрического сопротивления по слою УНТ при отсутствии снижения однородности по слою и обеспечению сниженного количества остаточного растворителя в слое (в том числе за счет применения указанной смеси растворителей и формируемого потока газа при аэрозольном нанесении дисперсии), причем при возможности использования меньших температур подложки (от 70°С), а в случае применения пост-обработки снизить температуру обработки (в сравнении с использованием NMP - за счет применения смеси с растворителями, имеющими меньшую температуру кипения, чем NMP) и осуществлять использование промывки без использования воды или водных растворов, что важно при использовании материалов и слоев, свойства которых деградируют при наличии воды или водных паров.

Источники информации

1. Патент KR 101093550 B1

2. Zhou L. et al. Highly efficient and stable planar perovskite solar cells with modulated diffusion passivation toward high power conversion efficiency and ultrahigh fill factor //Solar RRL - 2019. -Т. 3.-№. 11. - C. 1900293.

3. Заявка на изобретение US 20190185632 A1

4. Патент CN 104059432 В

5. Патент RU 2743559 С1

6. Заявка на изобретение KR 20180080464 A

7. Патент US 9051483 B2

8. Заявка на изобретение KR 20120001386 A

9. Lee J. et al. Measurement of the dispersion stability of pristine and surface-modified multiwalled carbon nanotubes in various nonpolar and polar solvents //Measurement Science and Technology. - 2007. - T. 18. - №. 12. - C. 3707.

10. Патент US 8288506 B2

11. Патент KR 100869163 В1

12. Патент JP 6818204 B2

13. Патент JP 6217395 B2

14. Патент KR 100791260 В1

15. Патент US 10023755 B2

16. Патент TW I519616 B

17. Патент KR 101068940 В1

18. Патент US 7707962 B

19. Патент KR 101304190 В1

20. Патент KR 101218452 В1

21. Патент RU 2717561 C2, - прототип

22. Патент CN 103490011 В

23. Yang Y. et al. Ultrasound-spray deposition of multi-walled carbon nanotubes on NiO nanoparticles-embedded perovskite layers for high-performance carbon-based perovskite solar cells //Nano Energy. - 2017. - T. 42. - C. 322-333.

24. Патент JP 6002077 B2

25. Патент JP 4182214 B2

26. Патент US 7682590 B2

27. Патент US 9123893 B2

28. Preston С.et al. Scalable nanomanufacturing of surfactant-free carbon nanotube inks for spray coatings with high conductivity //Nano Research. - 2015. - T. 8. - №. 7. - C. 2242-2250.

29. Патент US 9296912 B2

30. Патент RU 2654329 C1

31. Gu Z. Z. et al. Mechanism of surface treatments on carbon nanotube transparent conductive films by three different reagents //RSC advances. - 2019. - T. 9. - №. 6. - C. 3162-3168.

32. Shawky A. et al. Controlled Removal of Surfactants from DoubleDWalled Carbon Nanotubes for Stronger pDDoping Effect and Its Demonstration in Perovskite Solar Cells//Small Methods.-2021. - Т. 5.-№. 6. - C. 2100080.

33. Jeon, I., Yoon, J., Kim, U. et al. High-performance solution-processed double-walled carbon nanotube transparent electrode for perovskite solar cells // Adv. Energy Mater. -2019. - V. 9. - N. 27. - P. 1901204.

34. Azar N. S., Pourfath M. Aggregation kinetics and stability mechanisms of pristine and oxidized nanocarbons in polar solvents // J. Phys. Chem. C. - 2016. - V. 120. - N. 30. -P. 16804-16814.

35. Патент KR 101701917 B1

36. World Review of Pest. Control., 9(119), 1970

37. Chen H. W., Huang T. Y., Chang Т. H., et al. Efficiency enhancement of hybrid perovskite solar cells with MEH-PPV hole-transporting layers // Scientific reports. -2016.-V. 6.-N. l.-P. 1-9.

38. Daubert, Т.Е., R.P. Danner. Physical and Thermodynamic Properties of Pure Chemicals Data Compilation. Washington, DC: Taylor and Francis, 1994.

39. Cosmetic Ingredient Review; Final Report on the Safety Assessment of Methoxyisopropanol and Methoxyisopropyl Acetate as Used in Cosmetic p.30 (2008). Available from, as of July 17, 2018: https://www.cir-safety.org/ingredients

40. O'Neil, M.J. (ed.). The Merck Index - An Encyclopedia of Chemicals, Drugs, and Biologicals. Cambridge, UK: Royal Society of Chemistry, 2013., p.590

41. Snyder, R. (ed.). Ethel Browning's Toxicity and Metabolism of Industrial Solvents. 2nd ed. Volume II: Nitrogen and Phosphorus Solvents. Amsterdam-New York-Oxford: Elsevier, 1990., p.240

42. Lewis, R.J. Sr.; Hawley's Condensed Chemical Dictionary 15th Edition. John Wiley & Sons, Inc. New York, NY 2007., p.1050, O'Neil, M.J. (ed.). The Merck Index - An Encyclopedia of Chemicals, Drugs, and Biologicals. Whitehouse Station, NJ: Merck and Co., Inc., 2006., p.1054

43. Daubert, Т.Е., R.P. Danner. Physical and Thermodynamic Properties of Pure Chemicals Data Compilation. Washington, D.C.: Taylor and Francis, 1989

44. Spann A. P. et al. Viscosity Model for Liquid Mixtures of Propylene Glycol, Glycerol, and Water //Industrial & Engineering Chemistry Research. - 2020. - T. 60. - №. 1. - C. 670-677.

45. Stull D. R. Vapor pressure of pure substances. Organic and inorganic compounds //Industrial & Engineering Chemistry. - 1947. - T. 39. - №. 4. - C. 517-540.

46. Panowicz R. et al. Properties of polyethylene terephthalate (PET) after thermo-oxidative aging //Materials. - 2021. - T. 14. -№. 14. - C. 3833.

47. Baskaran R., Kubendran T. R. Thermo Physical Properties of 4-Hydroxy 4-Methyl Pentanone with Nitrobenzene or Ethyl Benzene at Temperatures of (303.15, 313.15, and 323.15) К and a Pressure of 0.1 MPa //Journal of Chemical & Engineering Data. - 2008. -Т. 53.-№. 8.-C. 1956-1961.

48. O'Neil, M.J. (ed.). The Merck Index - An Encyclopedia of Chemicals, Drugs, and Biologicals. Whitehouse Station, NJ: Merck and Co., Inc., 2006., p.1054

49. Polikarpov Y. A., Romashkin A. V., Struchkov N. S., Levin D. D. High uniform carbon nanotube thin films spray deposition on substrates with patterned structures having height difference //2019 IEEE Conference of Russian Young Researchers in Electrical and Electronic Engineering (EIConRus). - IEEE, 2019. - C. 1980-1985.

50. Riddick, J.A., W.B. Bunger, Sakano Т.К. Techniques of Chemistry 4th ed., Volume II. Organic Solvents. New York, NY: John Wiley and Sons., 1985., p.219

51. ECHA; Search for Chemicals. 2-Methoxy-l-methylethyl acetate (108-65-6) Registered Substances Dossier. European Chemical Agency. Available from, as of July 26, 2018: https://echa.europa.eu/

52. Kitabata M., Taddese Т., Okazaki S. Wettability of a Poly (vinylidene fluoride) Surface by a Pure Good Solvent and a Good Solvent/Nonsolvent Mixture: All-Atom Molecular Dynamics Study //Langmuir. - 2020. - T. 36. - №. 13. - C. 3633-3644.

53. GroB G. A., Kohler J. M. Fast determination of evaporation enthalpies of solvents and binary mixtures using a microsilicon chip device with integrated thin film transducers //Thermochimica acta. - 2005. - T. 432. - №. 2. - C. 229-240.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонких слоёв оксида графена с формированием подслоя из углеродных нанотрубок | 2018 |

|

RU2693733C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью предварительной модификации углеволокон углеродными нанотрубками и молекулами, содержащими аминогруппы | 2019 |

|

RU2743566C1 |

| Способ повышения прочности на разрыв волокнистых композитов с помощью упрочнения межфазной границы матрица-наполнитель углеволокон функционализированными углеродными нанотрубками | 2019 |

|

RU2743565C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОРЕЗИСТИВНОГО СЛОЯ НА РАЗЛИЧНЫХ ПОДЛОЖКАХ | 2016 |

|

RU2654329C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТИВНОЙ ПЛЕНКИ ИЗ РАСТВОРА НА ПОВЕРХНОСТИ ПОДЛОЖКИ С ПРИМЕНЕНИЕМ РАСТВОРИТЕЛЕЙ С ВЫСОКОЙ ТЕМПЕРАТУРОЙ КИПЕНИЯ | 2017 |

|

RU2688495C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТИВНОЙ ПЛЕНКИ ИЗ РАСТВОРА НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2017 |

|

RU2666175C1 |

| ПОКРЫТИЕ ДЛЯ ФОТОВОЛЬТАИЧЕСКОЙ ЯЧЕЙКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577174C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ НА РАЗРЫВ КОМПОЗИТНОГО МАТЕРИАЛА С ПОМОЩЬЮ ПРЕДВАРИТЕЛЬНОЙ ПРОПИТКИ УГЛЕВОЛОКОН | 2018 |

|

RU2703635C1 |

| Способ удаления остаточного растворителя из слоёв на основе углеродных нанотрубок | 2019 |

|

RU2743559C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ ФТОРОПЛАСТА | 1991 |

|

RU2020777C1 |