Изобретение относится к области судостроения и может быть использовано при изготовлении композитных лопастей, входящих в конструкцию движительного устройства.

Гребные винты из композитных материалов используются в моторных лодках, подводных аппаратах. Первый винт из углепластика в качестве маршевого движителя установлен на торговом судне Taiko Маш.

Известен патент WO 2018223556 (дата приоритета 09.06.2017) на судовой реактивный стабилизатор с пониженной вибрацией, содержащий хвостовое оперение и кормовую ступицу. Ступица стабилизатора отлита как единое целое. Кольцевой зазор, образованный между кормовым оперением и ступицей, заполнен эпоксидной смолой для снижения вибрации и увеличения жесткости ребра.

Также известен патент на полезную модель CN 204527613 (дата приоритета: 26.03.2015), который описывает лопасти гребного винта, изготовленные из композитного материала, соединенные методом плетения с трехмерной конструкцией, для упрочнения которых применена вспомогательная обработка раствором термореактивного клея на основе смолы для формирования базового элемента, в результате получается углеродно-волокнистый композит. Многоэлементная трехмерная структура сплошного переплетения с применением технологии термофиксации повышают прочность лопастей гребного винта.

За ближайший аналог заявляемого технического решения может быть принято известное изобретение по патенту CN 107458564(A) (дата приоритета: 27.07.2017) на гребной винт с комбинированными сплошными лопастями из композита, армированными волокном, у которого лопасти вставляются в ступице гребного винта со стороны канавок типа «ласточкин хвост», а для удобства сборки затем к ступице крепится торцевая крышка, пространство между лопастями и канавками заполняется клеем, тем самым укрепляется вся конструкция и не повреждаются лопасти при сборке.

Однако все вышеперечисленные известные технические решения аналогов - это традиционные гребные винты на валу. Данные винты и способы их изготовления не могут быть использованы в кольцевых движительных устройствах.

Заявляемая технология позволяет изготавливать лопасти гребного винта кольцевого движительного устройства. Кольцевое движительное устройство, изготовленное заявляемым способом, включает электродвигатель, гребной винт, кольцевую насадку и кольцевой ротор, которые образуют водопроточный канал. Лопасти гребного винта, выполненные из композитного материала, с вклеенными комлями вставляются со стороны внешнего радиуса в ротор, изготовленный также из композитного материала, и приклеиваются.

Техническим результатом заявляемого изобретения является возможность изготовления лопасти гребного винта кольцевого движительного устройства из композитного материала с достижением необходимой прочности гребного винта при меньшей массе по сравнению с металлическими лопастями гребного винта.

Технический результат достигается тем, что предлагаемый способ изготовления лопасти гребного винта кольцевого движительного устройства из композитного материала включает приготовление слоев препрега. Лопасти изготавливают методом горячего прессования. Для этого изготавливается металлическая разборная форма, в которую укладываются слои препрега. После чего лопасти с вклеенными комлями из композитного материала вставляют со стороны внешнего радиуса в ротор, который изготовлен также из композитного материала, далее их приклеивают, что повышает прочность гребного винта.

В рассматриваемом случае геометрия лопасти винта в различных ее зонах описывается поверхностями второго и пятого порядков. Вследствие этого геометрия поверхности лопасти имеет разрывы второго рода, и ее кривизну невозможно продлить по касательной с получением замкнутой, ровной поверхностью комля. Поэтому геометрию тела лопасти невозможно объединить с комлевой частью так, чтобы слои препрега переходили с лопасти в комель без изломов и весь процесс изготовления происходил за один технологический цикл.

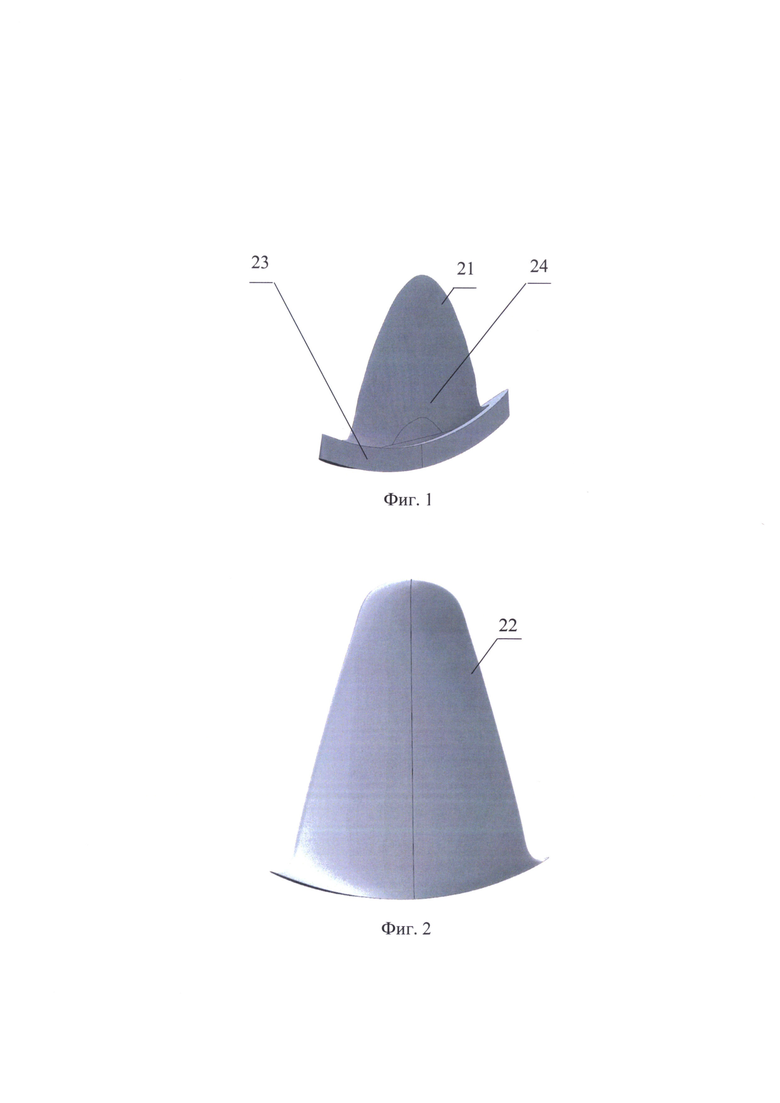

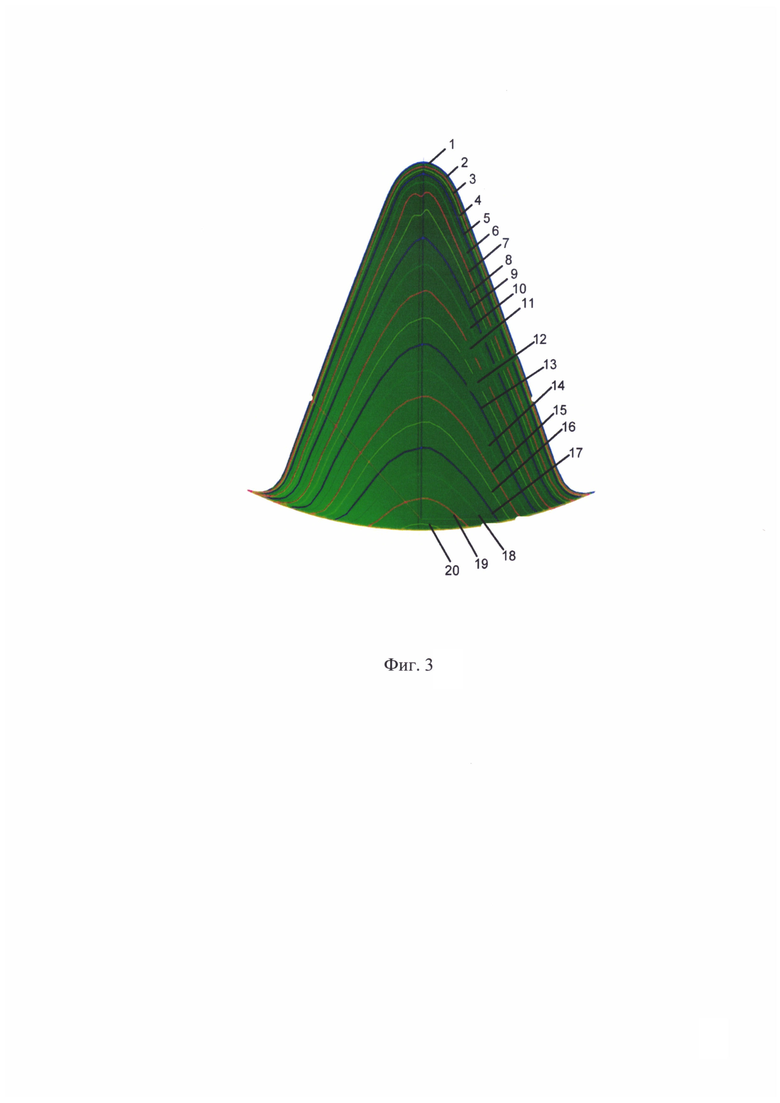

Для разрешения поставленной задачи предлагается следующий метод изготовления лопасти винта. Лопасть делится на две части - комель 21 и непосредственно саму лопасть 22 (см. фиг. 1 и фиг. 2) с частью лопастных слоев. Комель 21, являющийся одновременно оформителем, представляет собой защемляемую часть 23 конструкции с выходящими из нее лопастными слоями (остающейся частью лопастных слоев) 24, как показано на фиг. 1. Лопасть 22, представленная на фиг. 2, имеет в своем теле ответную выемку, в которую при ее сборке входит вклеиваемый комель.

При изготовлении лопасти и ротора используются композитные материалы.

В качестве примера, используем роторное гребное устройство, где:

- для изготовления лопастей выбран препрег марки XPPR-UD-120738-300-117-006 плотностью 1490 кг/м3 на основе связующего марки НСР 1207;

- для изготовления комеля и ротора выбрана стеклоткань марки 64009 плотностью 1850 кг/м3 на основе связующего DION FR 9300.

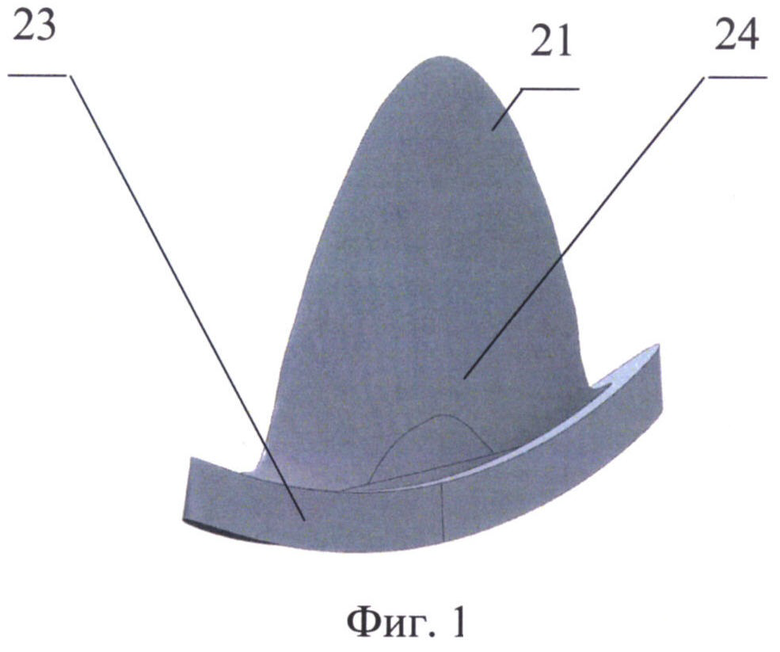

Анализ технологичности изготовления лопасти при помощи программного комплекса позволил установить, что на выкладку лопасти целиком (если бы ее можно было изготовить целиком, без отдельного изготовления комеля) требуется сорок слоев препрега. Поскольку лопасть симметрична относительно срединной поверхности, то на каждую наружную поверхность будет приходиться по двадцать слоев. Полученные контуры двадцати слоев препрега (позиции 1-20) для половины лопасти приведены на фиг. 3.

В итоге, лопасть 22 состоит из двенадцати слоев с каждой стороны относительно срединной поверхности (в сумме двадцать четыре слоя), а остальная часть лопасти 22, образуемая шестнадцатью слоями, приходится на комель 21.

Учитывая, что в данной геометрии лопасть невозможно изготовить с комелем, последний изготавливается из сформованной методом инфузии стеклопластиковой пластины и фрезеруется до получения окончательных геометрических параметров на станке с ЧПУ. Требования к гладкости поверхности не предъявляются, т.к. на комель далее наформовываются слои препрега, образующие тело лопасти.

Процесс изготовления предполагает наличие разборной пресс-формы, в каждую часть которой укладываются слои препрега согласно указанным на них номерах и описанию к раскрою. После того, как все слои уложены, в одну из пресс-форм вложен предварительно заготовленный комель (оформитель), формы смыкаются друг с другом. Далее все вместе отверждается при температуре и под давлением, указанных в паспортных рекомендациях на материал препрега.

После изготовления лопастей их с вклеенными комлями из композитного материала вставляют со стороны внешнего радиуса в ротор, который изготовлен также из композитного материала.

При указанном способе изготовления достигается необходимая прочность гребного винта при существенно меньшей массе по сравнению со стальной лопастью. Масса лопасти из композитного материала в 5 раз меньше массы стальной лопасти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУДОВОЙ ДВИЖИТЕЛЬ | 2015 |

|

RU2640910C2 |

| КОЛЬЦЕВОЕ ДВИЖИТЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2531631C2 |

| КОМПОЗИТНАЯ ОБЛЕГЧЕННАЯ ЛОПАТКА ПРЕИМУЩЕСТВЕННО ДЛЯ ВЕНТИЛЯТОРОВ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2384750C1 |

| ЛОПАСТЬ ВИНТА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА /ВАРИАНТЫ/ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ /ВАРИАНТЫ/ | 2013 |

|

RU2516829C1 |

| ВИНТ ИЗМЕНЯЕМОГО ШАГА | 2000 |

|

RU2164488C1 |

| Лопасть воздушного винта многоконтурной конструкции | 2021 |

|

RU2767574C1 |

| СУДОВОЙ ДВИЖИТЕЛЬ | 1999 |

|

RU2149798C1 |

| ГРЕБНОЙ ВИНТ | 2022 |

|

RU2788651C1 |

| МАЛОШУМНЫЙ ГРЕБНОЙ ВИНТ | 2019 |

|

RU2710142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ВОЗДУШНОГО ВИНТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1737854A1 |

Изобретение относится к области судостроения, а именно к изготовлению композитных лопастей, входящих в конструкцию движительного устройства. Лопасти гребного винта из композитного материала изготавливаются методом горячего прессования в металлической разборной форме, в которую укладываются слои препрега. Лопасти с вклеенными комлями из композитного материала вставляются со стороны внешнего радиуса в ротор, изготовленный также из композитного материала, и приклеиваются. Достигается необходимая прочность гребного винта. 3 ил.

Способ изготовления лопастей гребного винта кольцевого движительного устройства из композитного материала, включающий приготовление слоев препрега, отличающийся тем, что изготавливают лопасти методом горячего прессования в металлической разборной форме, в которую укладывают слои препрега с частью лопастных слоев, отдельно изготавливается комель, представляющий собой защемляемую часть конструкции с выходящими из нее остающейся частью лопастных слоев, после чего лопасти с вклеенными комлями из композитного материала вставляют со стороны внешнего радиуса в ротор, изготовленный также из композитного материала, и приклеивают.

| CN 107458564 B, 19.03.2019 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРЕБНЫХ И ВОЗДУШНЫХ ВИНТОВ И КРЫЛЬЧАТОК | 1991 |

|

RU2011502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРЕБНОГО ВИНТА | 0 |

|

SU198172A1 |

| CN 103770918 A, 07.05.2014. | |||

Авторы

Даты

2020-07-13—Публикация

2019-11-19—Подача