Изобретение относится к области обработки древесины, в частности к способам получения заготовок из древесины мягких лиственных пород, обладающих объемной текстурой особо ценных пород.

Известен способ пропитки древесины с торца заготовки под давлением (Патент РФ №2646612; МПК В27К 3/02; опубл. 06.03.2018), в котором пропитывающим агентом является аэрозоль, позволяющий дозировано вводить модификатор с равномерным распределением по всему объему.

Недостатком такого способа является невозможность изменения текстуры (рисунка) древесины.

Известен способ получения модифицированной древесины (Патент РФ №2476311; МПК В27К 3/50, В27К 3/02, В27К 3/34, B82V 99/00; опубл. 27.02.2013), включающий пропитку древесины водным раствором карбамида с добавками наноцеллюлозы, сушку, прессование и термообработку, позволяющий увеличить прочность древесины мягких лиственных пород до прочности древесины твердых пород.

Недостатком описанного способа является то, что он не позволяет получить древесину с требуемой текстурой.

Известен способ получения цветной прессованной древесины (Деревообрабатывающая промышленность, 2006, №5, с. 17-18), включающий пропитку древесины по всему объему раствором красителя и карбамида, сушку, прессование поперек волокон и термообработку. Принят за прототип.

Недостатком данного способа является то, что несмотря на улучшение декоративных свойств древесины за счет окрашивания по всему объему, текстура древесины не меняется.

Техническая задача, на достижение которой направлено изобретение, - получение древесины с измененной текстурой, соответствующей текстуре ценных пород.

Для решения этой задачи в способе получения древесины с измененной текстурой, включающем пропитку древесины по всему объему, сушку, прессование поперек волокон и термообработку, согласно изобретению, сырое бревно ольхи загружают в установку для пропитки с торца под давлением и пропитывают со стороны комля водным или органическим раствором первого красителя до содержания красителя 2-3% от массы сухой древесины, после пропитки в одном направлении этим же раствором проводят пропитку с другого торца бревна для получения однородной окраски, после пропитки бревно разрезают на брус или доски, высушивают и пропитывают другим красителем в радиальном направлении до содержания красителя 0,7-1% от массы сухой древесины, далее брус или доски высушивают с одновременным прессованием под углом 45° или 90° по отношению к радиальному направлению до степени прессования 40% или 50%.

Технический результат состоит в следующем. Основными водопроводящими элементами лиственных пород в направлении вдоль волокон являются сосуды, в поперечном направлении - сердцевинные лучи. Если в заготовку древесины с торца под давлением ввести краситель с крупными молекулами, то он окрасит только сосуды, но не проникнет в сердцевинные лучи. Если в заготовку древесины под давлением в радиальном направлении ввести другой краситель с небольшими молекулами, то он окрасит сердцевинные лучи (соотношение диаметров сосудов и сердцевинных лучей составляет примерно 10:1).

В качестве исходного сырья берется древесина ольхи, так как это единственная малоценная порода, имеющая природную окраску розоватого цвета. Чтобы из древесины ольхи получить модифицированную древесину, являющуюся полным аналогом ценных твердых лиственных пород (грецкий орех, махагони, палисандр), ее плотность необходимо повысить с 420 кг/м3 до 700-800 кг/м3 и до степени прессования 40-50%. При этом, если использовать неравномерное прессование, например, полурадиальное (радиально-тангенциальное), то у прессованной древесины мягких лиственных пород (осина, тополь, ольха) появляется слабая текстура. Если же прессовать окрашенную древесину, то появляется богатая, четко выраженная текстура, неотличимая от древесины ценных пород.

Подбирая красители и направление прессования, можно получить более 30 аналогов отечественных и импортных пород древесины таких, как: ясень, бархатное дерево, платан, бук, ильм, маклюра, амарант, черное дерево, железное дерево, тик, персимон и др. Для этого на компьютере строят структурно-анатомическую модель древесины ольхи, пропитанной разными красителями и спрессованной в определенном направлении. После этого выбирают требуемую для имитации породу древесины, например, красное дерево (махагони) или палисандр. По длине волны отраженного света и цвету подбирают красители и направление прессования.

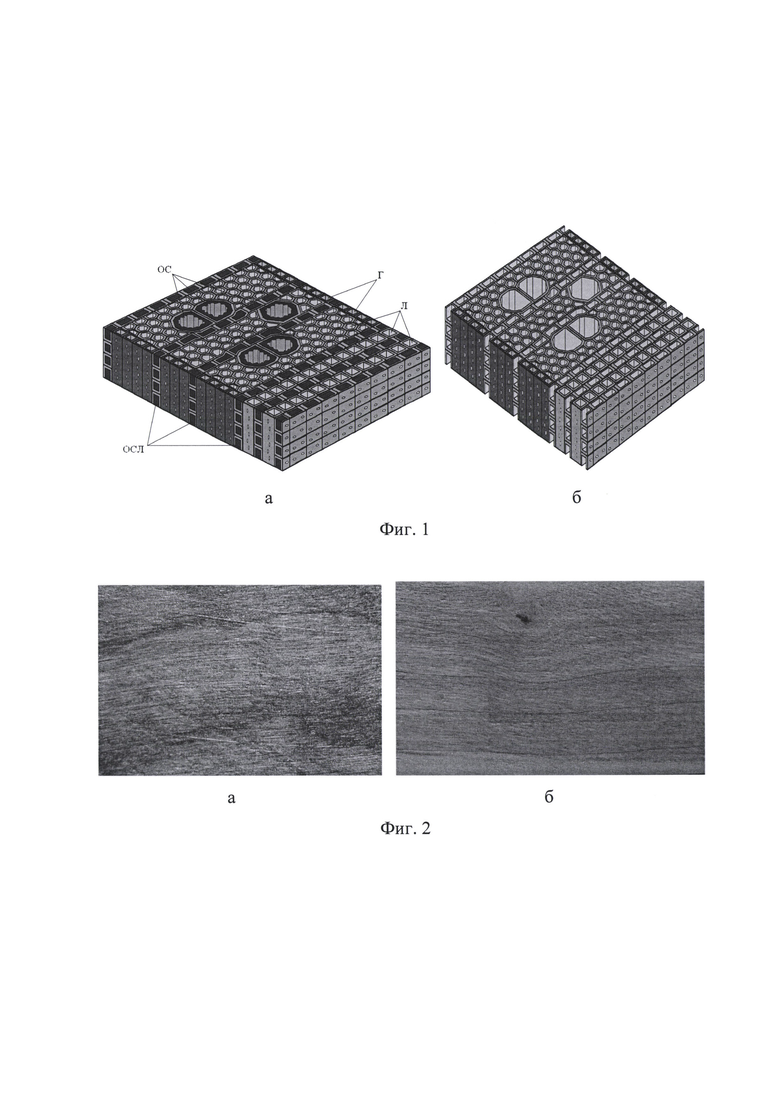

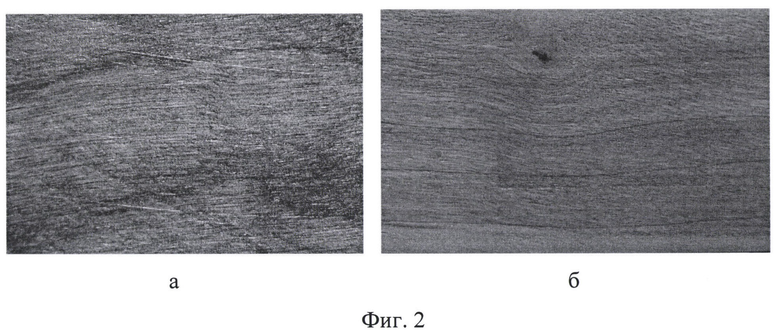

На фиг. 1 представлена модель древесины ольхи с окрашенными сосудами и сердцевинными лучами до прессования (а) и после прессования в радиально-тангенциальном направлении (б): ОС - окрашенный сосуд, ОСЛ - окрашенный сердцевинный луч, Л - либриформ, Г - граница годичного слоя; на фиг. 2 - микроснимки (ув. ×40) радиального разреза модифицированной древесины ольхи с текстурой махагони (а) и палисандра (б).

Способ получения древесины с измененной текстурой осуществляется следующим образом.

Сырое бревно ольхи загружают в установку для пропитки с торца под давлением и пропитывают со стороны комля водным или органическим раствором первого красителя с крупными молекулами, например, фуксина. При этом с противоположного торца бревна вытекает вода (соки дерева). После пропитки в одном направлении этим же раствором проводят пропитку с другого торца бревна для получения однородной окраски (отсутствия пятен).

После пропитки бревно разрезают на брус или доски, высушивают до влажности 25-30% и пропитывают другим красителем, например, красной кровяной солью, в радиальном направлении. Далее брус или доски высушивают до влажности 6-8%, с одновременным прессованием в радиально-тангенциальном или тангенциальном направлении.

При пропитке бревна ольхи с торца под давлением количество вводимого красителя составляет 2-3% от массы сухой древесины при одном цикле реверсивной пропитки. При одном цикле пропитки в радиальном направлении количество вводимого красителя составляет 0,7-1%. Угол прессования по отношению к радиальному направлению составляет 45-90°. Степень прессования выбирается 40% для получения аналогов древесины твердых лиственных пород средней плотности 700-750 кг/м3, например, махагони, карельской березы, клена-явора, а степень прессования 50% выбирается для получения аналогов ценной древесины высокой плотности 750-800 кг/м3, например, граба, самшита, тика, персимона.

Пример 1.

Бревно из свежесрубленной древесины ольхи диаметром 26 см длиной 3 м загружалось в установку для пропитки с торца под давлением УП 2.1. В смесителе готовился пропиточный раствор, содержащий 15% смеси тартразин-кармуазин в соотношении 1:1, остальное - вода. Пропитка проводилась с одного торца заготовки 1,2 ч при давлении 10 атм. и 1 ч при давлении 8 атм. с другого торца. В результате содержание красителя составило 2,6% от массы сухой древесины.

После этого бревно разрезалось на бруски сечением 100×80 мм с учетом будущего направления прессования, у них изолировались торцы и тангенциальное направление, и они высушивались в конвективной сушилке до влажности 30%. Брус загружался в автоклав, куда закачивался 15%-ный водный раствор смеси красной кровяной соли и медного купороса в соотношении 1:1, и пропитка проводилась в радиальном направлении при давлении 8 атм. в течение 2 ч. Содержание красителя составило 0,7% от массы сухой древесины.

Пропитанные бруски освобождались от изоляции и загружались в установку одновременного прессования и сушки УПС-8В и прессовались на 40% под углом 45° по отношению к радиальному направлению при температуре 100-140°С и механическом давлении 0,8 МПа в течение 48 ч с одновременной сушкой до влажности 8% и плотности 715 кг/м3. Степень прессования составила 40%. После шлифования бруски имели следующие оптические показатели:

- длина волны λ - 690 нм;

- коэффициент отражения ρ - 49,1%;

- белизна Р - 50,9%.

Эти показатели полностью соответствуют древесине махагони.

Пример 2.

Бревно из свежесрубленной древесины ольхи диаметром 22 см длиной 3 м загружалось в установку для пропитки с торца под давлением УП 2.1. В смесителе готовился пропиточный раствор, содержащий 15% смеси тартразин-кармуазин в соотношении 1:1, остальное - вода. Пропитка проводилась с одного торца заготовки 1 ч при давлении 9 атм. и 1 ч с другого торца заготовки при том же давлении. В результате содержание красителя составило 3% от массы сухой древесины.

После этого бревно разрезалось на доски сечением 140×40 мм с учетом будущего направления прессования, у них изолировались торцы и тангенциальное направление, и они высушивались в конвективной сушилке до влажности 25-30%. Доски загружались в автоклав, куда закачивался 15%-ный водный раствор смеси красной кровяной соли и медного купороса в соотношении 1:1, и пропитка проводилась в радиальном направлении при давлении 8 атм. в течение 2 ч. Содержание красителя составило 1% от массы сухой древесины.

Пропитанные доски освобождались от изоляции и загружались в установку одновременного прессования и сушки УТТС-8В и прессовались на 40% под углом 90° по отношению к радиальному направлению при температуре 100-140°С и механическом давлении 1,2 МПа в течение 36 ч с одновременной сушкой до влажности 6% и плотности 800 кг/м3. Степень прессования составила 40%. После шлифования бруски имели следующие оптические показатели:

- длина волны λ - 676 нм;

- коэффициент отражения ρ - 51.4%;

- белизна Р - 61,5%.

Эти показатели соответствуют оптической характеристике натурального палисандра.

Заявляемый способ позволяет получить древесину с измененной текстурой малоценных пород, соответствующей текстуре ценных пород, и, как следствие, добиться значительного экономического эффекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ С ТОРЦА ПОД ДАВЛЕНИЕМ | 2012 |

|

RU2511302C2 |

| Способ получения модифицированной древесины | 2018 |

|

RU2710171C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2346809C2 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2192348C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1997 |

|

RU2129955C1 |

| СПОСОБ ЛОКАЛЬНОГО ОКРАШИВАНИЯ ДРЕВЕСИНЫ | 2021 |

|

RU2773657C1 |

| Способ получения модифицированной древесины | 2019 |

|

RU2712521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1999 |

|

RU2166429C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2476311C1 |

| УСТРОЙСТВО для ПРОПИТКИ СРУБЛЕННОЙ ДРЕВЕСИНЫ | 1964 |

|

SU164108A1 |

Изобретение относится к области обработки древесины, в частности к получению древесины с измененной текстурой. Сырое бревно ольхи загружают в установку для пропитки с торца под давлением и пропитывают со стороны комля водным или органическим раствором первого красителя до содержания красителя 2-3% от массы сухой древесины. После пропитки в одном направлении этим же раствором проводят пропитку с другого торца бревна для получения однородной окраски. После пропитки бревно разрезают на брус или доски, высушивают и пропитывают другим красителем в радиальном направлении до содержания красителя 0,7-1% от массы сухой древесины. Далее брус или доски высушивают с одновременным прессованием под углом 45° или 90° по отношению к радиальному направлению до степени прессования 40% или 50%. Улучшается текстура древесины. 2 ил.

Способ получения древесины с измененной текстурой, включающий пропитку древесины по всему объему, сушку, прессование поперек волокон и термообработку, отличающийся тем, что сырое бревно ольхи загружают в установку для пропитки с торца под давлением и пропитывают со стороны комля водным или органическим раствором первого красителя до содержания красителя 2-3% от массы сухой древесины, после пропитки в одном направлении этим же раствором проводят пропитку с другого торца бревна для получения однородной окраски, после пропитки бревно разрезают на брус или доски, высушивают и пропитывают другим красителем в радиальном направлении до содержания красителя 0,7-1% от массы сухой древесины, далее брус или доски высушивают с одновременным прессованием под углом 45° или 90° по отношению к радиальному направлению до степени прессования 40% или 50%.

| Калинина О.А | |||

| "Крашение древесины с использованием электрохимически активированных растворов красителей", Воронежская государственная лесотехническая академия, Деревообрабатывающая промышленность, N 5, 2006 (с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| СПОСОБ ПРОПИТКИ ДРЕВЕСИНЫ | 2017 |

|

RU2646612C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2476311C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ВОССТАНОВЛЕНИЯ СИНУСОВОГО РИТМА У БОЛЬНЫХ ФИБРИЛЛЯЦИЕЙ ПРЕДСЕРДИЙ | 2010 |

|

RU2485880C2 |

| Устройство для измерения толщины прозрачного пленочного покрытия на изделии | 1981 |

|

SU1024704A1 |

Авторы

Даты

2020-07-14—Публикация

2019-06-21—Подача