Настоящее изобретение относится к устройству для электрической обработки жирового вещества растительного происхождения.

Выражение "жировое вещество" в соответствии с настоящим изобретением относится к веществам, состоящим из молекул, обладающих гидрофобными свойствами и состоящих в основном из триглицеридов. Триглицериды – это сложные эфиры, образованные из молекулы глицерола и трех жирных кислот. Эти жировые вещества представляют собой масла, парафины и жиры. В рамках настоящего изобретения масла являются предпочтительными, так как они находятся в жидком состоянии при комнатной температуре, так как в основном они состоят из ненасыщенных жирных кислот и, таким образом, имеют низкую температуру плавления, которая меньше или равна комнатной температуре. С другой стороны, жиры и парафины при комнатной температуре являются пастообразными или твердыми, так как их температура плавления выше комнатной температуры, потому что они в основном состоят из насыщенных жирных кислот. Так как температура плавления для жиров и парафинов выше, то их использование в устройстве в соответствии с настоящим изобретением, предпочтительно, должно осуществляться при температуре, которая выше комнатной температуры, чтобы они находились в жидком состоянии.

Обработка электрическим разрядом масла растительного или минерального происхождения в жидкой форме, также известная как вольтолизация, представляет собой способ, задействующий электрические разряды, так называемые глушители. Электрические разряды создают между двумя металлическими электродами или рядами параллельных металлических электродов, которые разделены электрическим изолятором, также известным как диэлектрик. Создание переменного электрического напряжения между электродами позволяет создать между ними плазму через диэлектрик. Эта плазма позволяет обрабатывать масло, находящееся в виде пленки на поверхности электродов и диэлектрика.

Из существующего уровня техники, в частности из документа FR363078, известен способ использования устройства электрической обработки для устранения характерного неприятного запаха рыбьего жира. В этом документе рыбий жир содержится в цилиндрической оболочке и контактирует с водородом. Тогда водород связывается с рыбьим жиром под действием электрических разрядов, создаваемых между электродами в этой оболочке, тем самым позволяя постепенно устранить неприятный запах рыбьего жира.

Водород, потребленный во время этой реакции, быстро и вручную повторно вводят в оболочку благодаря вентилю, выполненному для этой цели. Рабочие условия для обработки рыбьего жира не описаны в этом документе.

В существующем уровне техники приведено доказательство того, что электрическая обработка жидкого органического материала позволяет изменять его физико-химические свойства. Поэтому в прошлом этот метод также применяли для "загущения" растительных или минеральных масел или их смеси, чтобы получить свойства, подходящие для использования в качестве присадок в смазочных материалах.

Устройство, известное для электрической обработки жидкого органического материала, содержит ряд электродов, содержащий n по существу параллельных электродов (1 и 2), где n ≥ 2, причем каждый электрод расположен так, что он соединен с источником высокого напряжения и/или с землей, ряд элементов из диэлектрического материала, содержащий n + 1 элементов из диэлектрического материала, по существу параллельных упомянутым электродам и расположенных с каждой стороны каждого электрода из ряда электродов, так что каждый электрод находится между двумя элементами из диэлектрического материала, корпус для приема упомянутого жирового вещества, окружающий упомянутый ряд электродов и упомянутый ряд элементов из диэлектрического материала, и устройство погружения упомянутого ряда электродов и упомянутого ряда элементов из диэлектрического материала, выполненное с возможностью по меньшей мере частичного погружения упомянутого ряда электродов и упомянутого ряда элементов из диэлектрического материала.

В документе GB407379 описано устройство для обработки углеводородных масел и парафинов посредством электрических разрядов. Устройство для обработки электрическими разрядами (вольтолизации), описанное в этом документе, представляет собой конденсатор в форме трубки, содержащий множество металлических пластин, расположенных последовательно и отделенных друг от друга стеклянными пластинами.

Металлические пластины попеременно соединены с высокочастотным источником тока, что означает, что, если первая металлическая пластина соединена с высокочастотным источником тока, то вторая, противоположная металлическая пластина выступает в качестве заземляющего электрода. Тогда стеклянная пластина расположена между металлической пластиной, соединенной с источником тока, и металлической пластиной, выступающей в качестве заземляющего электрода. Стеклянные пластины можно поворачивать вокруг центральной оси конденсатора. Металлические пластины и стеклянные пластины погружены в обрабатываемый углеводород.

Аналогичное устройство для приложения электрических разрядов к жидкости также описано в документе GB190507101. Устройство, описанное в этом документе, также состоит из цилиндрического корпуса, который может поворачиваться и в котором может поддерживаться относительно постоянное давление газа, благодаря дополнительному устройству, имеющему ртутный манометр. Таким образом, если давление газа в корпусе, измеренное ртутным манометром, падает, то газ снова может быть введен в корпус. Поэтому давление газа в корпусе увеличивается, возвращаясь к начальному значению, так что давление газа в корпусе остается сравнительно постоянным.

Ряд металлических дисков и дисков из изоляционного материала размещены на вращающейся оси корпуса с чередованием, то есть они размещены последовательно вдоль вращающейся оси следующим образом: металлический диск, диск из изоляционного материала, металлический диск, диск из изоляционного материала и т. д. Изоляционный материал, также известный как диэлектрический материал, расположенный между электродами, позволяет снизить возникновение локальных дуговых разрядов, которые могут привести к слишком интенсивной локальной обработке жидкости, что приводит к ухудшению обрабатываемой жидкости.

Тем не менее, в этом документе не описаны условия применения этого устройства.

К сожалению, вышеприведенные устройства при их применении для обработки растительных или минеральных масел дают очень случайные результаты. Физико-химические свойства обработанных масел не являются ни предсказуемыми, ни контролируемыми/поддающимися управлению. Кроме того, не описана реализация раскрытых устройств, что не допускает какого-либо промышленного развития. После долгих разработок по воспроизведению технологии, раскрытой в документах GB407379 и GB190507101, стало очевидно, что промышленное развитие раскрытых устройств невозможно, поскольку рабочие условия, которые не были раскрыты, были уникальными и давали случайные результаты.

Таким образом, авторы настоящей патентной заявки провели исследования и разработали устройство, которое может эксплуатироваться промышленно и в котором электрическая обработка жирового вещества растительного происхождения является управляемой и воспроизводимой, при этом обеспечивается повышение эффективности обработки.

Для решения этой задачи в изобретении предложено устройство, как указано в начале, в котором корпус также содержит по меньшей мере один электрический соединитель, расположенный на внешней поверхности корпуса, ряд электрических соединений, содержащий по меньшей мере n электрических соединений, чтобы соединить упомянутые электроды из упомянутого ряда электродов с упомянутым электрическим соединителем, причем каждое электрическое соединение имеет заданное расстояние протекания тока, при этом расстояния протекания тока электрических соединений равны друг другу, первый вход для жирового вещества и первый выход для жирового вещества и второй вход для первого газа и второй выход для второго газа, причем упомянутое устройство также содержит источник высокого напряжения, соединенный с упомянутым электрическим соединителем для подачи питания на упомянутый первый электрод, и фильтр, имеющий вход, соединенный по текучей среде с упомянутым первым входом жирового вещества корпуса.

В последующем описании выражение "жировое вещество растительного происхождения" будет для простоты также иногда называться "жировым веществом", "растительным маслом" или просто маслом. Термин "масло" используют для простоты, поскольку жировое вещество, используемое в соответствии с настоящим изобретением, находится в жидкой форме, независимо от того, происходит ли оно из растительного масла, растительного жира или воска. Как объяснено выше, если используют жир или воск, то рабочую температуру предпочтительно адаптируют таким образом, чтобы жировое вещество находилось в жидкой форме. Таким образом, термин "масло" в соответствии с настоящим изобретением может представлять собой растительное масло, жир или воск в жидкой форме.

Жировые вещества растительного происхождения получают, например, из рапса, льна, аргана и т. д.

Предпочтительно, йодное число этого жирового вещества растительного происхождения находится в диапазоне от 100 до 180 мг.

В соответствии с настоящим изобретением выражение "высокое напряжение" относится к напряжению, также известному как потенциал, предпочтительно в диапазоне от 500 В до 10 кВ, характеризующемуся низким переменным током, плотность которого, предпочтительно, составляет от 0,5 до 2 мА/см2, а частота которого преимущественно составляет от 1 кГц до 500 кГц.

В соответствии с настоящим изобретением устройство содержит ряд электродов, содержащих по меньшей мере два электрода, так что, если на первый электрод подается ток, то второй электрод выступает в качестве заземляющего электрода.

Переменный ток, подаваемый на электроды, представляет собой ток, который меняет направление дважды за период. Следовательно, если на электроды устройства в соответствии с изобретением подается переменный ток, то все электроды подключены к источнику высокого напряжения. Таким образом, ток поступает на первый электрод, когда второй электрод выступает в качестве заземляющего электрода, и наоборот, когда ток меняет направление, на второй электрод подается ток, в то время как первый электрод служит в качестве заземляющего электрода, и так далее при каждой смене направления тока.

Также возможно попеременно подключать первый электрод к источнику высокого напряжения, а второй электрод – к земле, чтобы получить следующую последовательность: элемент из диэлектрического материала, электрод, соединенный с источником высокого напряжения, элемент из диэлектрического материала, электрод, соединенный с источником высокого напряжения и элемент из диэлектрического материала и так далее.

Чтобы повысить воспроизводимость и управляемость электрической обработки жирового вещества растительного происхождения при реализации устройства в соответствии с настоящим изобретением, изобретатели неожиданно заметили, что в идеале необходимо снизить любые потери энергии, а электрический ток максимизировать путем создания симметричного расстояния протекания тока между источником высокого напряжения и электродами из ряда электродов. Таким образом, неожиданно было сделано предположение, что такая максимизация может иметь место не обязательно в источнике высокого напряжения, а внутри самого корпуса. Было неочевидно, как сделать так, чтобы расстояние протекания тока было симметричным между источником высокого напряжения и каждым электродом, когда электроды размещены по существу параллельно друг другу в корпусе устройства.

Действительно, в конфигурации устройства в соответствии с настоящим изобретением электрический соединитель, расположенный на внешней поверхности корпуса, таким образом, с одной стороны, соединен с источником высокого напряжения, например с электрическим трансформатором, а с другой стороны, – с электродами из ряда электродов.

При размещении электродов параллельно друг другу в корпусе они находятся все дальше и дальше от электрического соединителя, расположенного на внешней поверхности корпуса, и электрические соединения имеют тенденцию быть длиннее для электродов, которые находятся дальше от электрического соединителя, чем для тех, которые находится ближе.

В устройстве в соответствии с настоящим изобретением, как упоминалось ранее, для каждого электрического соединения, имеющего заданное расстояние протекания тока, расстояния протекания тока электрических соединений равны друг другу. Электроды, таким образом, соединены с электрическим соединителем посредством электрических соединений одинаковой длины, поэтому расстояние между указанным электрическим соединителем и электродами из ряда электродов одинаково для каждого электрода.

Выражение "сделать расстояние протекания тока между источником высокого напряжения и каждым электродом симметричным" в соответствии с настоящим изобретением означает, что расстояние протекания тока (охватываемое током) между источником высокого напряжения и электродами одинаково для каждого электрода. Симметризация расстояния протекания тока также позволяет ограничить потери энергии и улучшить управление током, подаваемым на электроды.

Таким образом, благодаря устройству в соответствии с настоящим изобретением, для каждого электрода из ряда электродов ток охватывает одинаковое расстояние между источником высокого напряжения и упомянутым электродом. Следовательно, ток распределяется более однородно на каждый электрод из ряда электродов.

Это улучшенное распределение тока также позволяет ограничить побочные эффекты электрода, которые могут вызвать неоднородное распределение тока, протекающего к этому электроду. Таким образом, предотвращая неоднородное распределение тока, протекающего к электроду, в свою очередь, предотвращают образование электрических дуг и неоднородную обработку растительного масла, присутствующего в виде пленки на поверхности этого электрода и элементов из диэлектрического материала.

При ограничении потерь тока, одинаковых для каждого электрода, улучшении управления величиной тока, подаваемого к электродам, улучшают однородность электрического разряда между электродами через элемент из диэлектрического материала.

Кроме того, потери тока, связанные с фазовым сдвигом, ограничены, что позволяет снизить рост температуры во время обработки масла. Поскольку рост температуры ограничен, то больше нет необходимости использовать ограничивающее и дорогостоящее охлаждающее устройство, как описано в предшествующем уровне техники.

Поскольку жировое вещество находится в виде пленки на поверхности электродов и элементов из диэлектрического материала, то обработка этого жирового вещества также является более равномерной, благодаря устройству в соответствии с настоящим изобретением. Эта однородность обработки также позволяет снизить образование локальных электрических дуг, что, как объяснено выше, вызывает слишком интенсивную локальную обработку масла, что приводит к ухудшению качества обрабатываемого жирового вещества.

Следовательно, обработка жирового вещества в устройстве в соответствии с настоящим изобретением происходит быстрее и эффективнее, позволяя в то же время контролировать физико-химические свойства жирового вещества, возникающего в результате обработки.

Однако, как было описано в документах FR828933 и GB488026, применение слишком интенсивной обработки растительного масла приводит к слишком быстрому сгущению масла и может вызвать образование нерастворимого скопления и, следовательно, к образованию осадка. Кроме того, устройства предшествующего уровня техники не приспособлены для обработки всех растительных масел. Фактически, документ FR828933 рекомендует избегать использования льняного масла или тунгового масла, в то время как документ GB488026 сообщает об образовании желе после обработки смеси рапсового масла с минеральным маслом.

В соответствии с настоящим изобретением, несмотря на применение интенсивной и очень эффективной плазмы к маслу, что может привести к точечному и локализованному сгущению масла, вязкостные свойства обработанного масла являются однородными по всей жидкой фазе растительного масла. Фактически, в устройстве в соответствии с изобретением предусмотрена циркуляция снаружи оболочки. Наличие первого входа и первого выхода для жидкого жирового вещества корпуса позволяет жидкому жировому веществу циркулировать за пределами корпуса и проходить через фильтр, например металлический фильтр, расположенный снаружи корпуса. Циркуляция масла за пределами корпуса и его прохождение через фильтр позволяет поддерживать однородность обрабатываемого материала после применения интенсивной и эффективной плазмы к маслу. Например, фильтр имеет ячейки размером от 0,5 до 1 мм, предпочтительно около 0,8 мм. Преимущественно, фильтр представляет собой металлический фильтр.

Циркуляция жирового вещества вне корпуса и его прохождение между фильтрующими сетками, таким образом, также позволяет устранить соединения или скопления, которые могли образоваться в жировом веществе во время обработки интенсивной и эффективной плазмой, полученной в корпусе устройства в соответствии с настоящим изобретением. Фактически, сетчатые фильтры позволяют ограничивать и/или уменьшать размер соединений или скоплений, чтобы сделать масло однородным и избежать образования соединений или скоплений, которые являются слишком большими, что может привести к загущению жирового вещества.

В рамках настоящего изобретения было показано, что, таким образом, имеет место синергетический эффект между наличием электрического соединителя на корпусе, и симметризацией расстояния протекания тока между источником высокого напряжения и электродами, и циркуляцией жирового вещества вне корпуса, и его прохождением через фильтр. Фактически, результатом является повышение управляемости и воспроизводимости электрической обработки жидкого жирового вещества при одновременном повышении эффективности этой обработки.

Другое совершенно неожиданное преимущество устройства в соответствии с настоящим изобретением состоит в том, что оно также позволяет уменьшить или даже устранить характерный запах растительных масел. Как было упомянуто выше, в предшествующем уровне техники раскрыты устройства и способы вольтолизации рыбьего жира для уменьшения его характерного запаха. Реализация настоящего устройства позволяет, по сути, уменьшить или даже устранить запах от жировых веществ растительного происхождения. Это уменьшение запаха жировых веществ растительного происхождения, например, выгодно для применений в косметической или пищевой областях, где следует избегать слишком сильных запахов от жировых веществ растительного происхождения, используемых в качестве смазочной основы.

Таким образом, устройство в соответствии с настоящим изобретением позволяет производить и воспроизводить жировые вещества растительного происхождения, обработанные электрическими разрядами, с контролируемыми, управляемыми свойствами и преимущественно без запаха.

Предпочтительно, n больше или равно 4, преимущественно больше или равно 5, более предпочтительно больше или равно 6, более предпочтительно больше или равно 7. Увеличение количества электродов и количества диэлектриков позволяет повысить эффективность обработки жирового вещества за счет увеличения поверхности контакта между электрическим разрядом и жировым веществом, находящимся в виде пленки на электродах и элементах из диэлектрического материала.

Корпус в соответствии с настоящим изобретением, предпочтительно, представляет собой цилиндрический металлический корпус, предпочтительно выполненный из нержавеющей стали.

В конкретном варианте осуществления устройства в соответствии с изобретением корпус представляет собой корпус в виде параллелепипеда, предпочтительно изготовленный из нержавеющей стали.

Преимущественно, устройство имеет по меньшей мере один электрод, предпочтительно каждый электрод из ряда электродов, который представляет собой металлическую пластину, имеющую толщину в диапазоне от 0,5 до 5 мм, предпочтительно от 1 до 3 мм.

Например, металл, используемый для изготовления электродов, представляет собой металл, который не разрушается от коррозии, такой как, например, нержавеющая сталь или алюминий.

В конкретном варианте осуществления устройства в соответствии с изобретением по меньшей мере один электрод, предпочтительно каждый электрод, представляет собой металлический диск диаметром от 5 до 40 см, предпочтительно от 10 до 30 см, и толщиной от 0,5 до 10 мм, предпочтительно от 1 до 3 мм.

В другом варианте осуществления по меньшей мере один электрод, предпочтительно каждый электрод, представляет собой многоугольник, предпочтительно прямоугольник, имеющий толщину в диапазоне от 0,5 до 10 мм, предпочтительно от 1 до 3 мм.

Предпочтительно, устройство погружения устройства в соответствии с изобретением также содержит вращающийся вал, прикрепленный к упомянутым электродам и прикрепленный к упомянутым элементам из диэлектрического материала.

Предпочтительно, вращающийся вал прикреплен к корпусу.

В этом конкретном варианте осуществления электроды и элементы из диэлектрического материала расположены вдоль вращающегося вала. Таким образом, вдоль вращающегося вала последовательно размещены следующие элементы: элемент из диэлектрического материала, первый электрод, элемент из диэлектрического материала, второй электрод, элемент из диэлектрического материала и так далее. Электроды и элементы из диэлектрического материала имеют общую ось вращения, расположенную на вращающемся валу.

Следовательно, эта конфигурация устройства, в частности, обеспечивает вращение корпуса и/или электродов и элементов из диэлектрического материала.

Таким образом, на поверхности электродов и элементов из диэлектрического материала образуется сравнительно однородная пленка жирового вещества, что повышает эффективность обработки и поддержания жидкости, физико-химические свойства которой более однородны.

В другом варианте осуществления устройства в соответствии с изобретением устройство погружения также содержит в корпусе диск, прикрепленный к вращающемуся валу, выполненный с возможностью вращения посредством упомянутого вала и содержащий ряд лопастей, расположенных по периферии на упомянутом диске, причем продольная ось каждой из упомянутых лопастей параллельна оси вращения упомянутого диска, при этом упомянутый диск имеет общую ось вращения с упомянутыми электродами и с упомянутыми элементами из диэлектрического материала, так что упомянутые лопасти окружают упомянутые электроды и упомянутые элементы из диэлектрического материала.

Диск, оснащенный рядом лопастей, также позволяет, когда он вращается под действием вращающегося вала, забирать жировое вещество в жидком виде, содержащееся в нижней части корпуса, и переносить его в верхнюю часть корпуса так, что жировое вещество распространяется по электродам и элементам из диэлектрического материала. Таким образом, пленка жирового вещества, образованная на поверхности электродов и элементов из диэлектрического материала, постоянно обновляется, что дополнительно повышает эффективность обработки жирового вещества.

Преимущественно, устройство погружения устройства в соответствии с изобретением дополнительно содержит упомянутый первый выход для жировых веществ, расположенный в нижней части корпуса, и упомянутый первый вход для жировых веществ, расположенный в верхней части корпуса.

Таким образом, циркуляция масла снаружи корпуса и его возврат через первый вход для жировых веществ корпуса также позволяет выводить жировое вещество на верхнюю часть электродов и элементов из диэлектрического материала.

В предпочтительном варианте осуществления устройства в соответствии с настоящим изобретением упомянутый корпус также имеет по меньшей мере одну наклонную поверхность для направления жирового вещества к первому выходу для жирового вещества из сосуда.

Эта направляющая наклонная поверхность позволяет подавать жировое вещество к упомянутому выходу для жирового вещества корпуса, чтобы дополнительно облегчить циркуляцию упомянутого жирового вещества за пределами корпуса.

Предпочтительно, каждый элемент из диэлектрического материала выбран из группы, состоящей из стекла, пирекса, жесткого полимера и их смесей. Например, жесткий полимер имеет диэлектрическую проницаемость при 50 Гц, большую или равную 1,9, и, преимущественно, рабочую температуру, большую или равную 80°С.

В конкретном варианте осуществления устройства в соответствии с изобретением по меньшей мере один, предпочтительно каждый элемент из диэлектрического материала, имеет форму диска, диаметр которого составляет от 5 до 40 см, предпочтительно от 10 до 30 см, предпочтительно от 10 до 35 см, а толщина составляет от 0,5 до 10 мм, предпочтительно от 1 до 6 мм.

В другом варианте осуществления по меньшей мере один, предпочтительно каждый элемент из диэлектрического материала, имеет форму многоугольника, предпочтительно прямоугольника, имеющего толщину в диапазоне от 0,5 до 10 мм, предпочтительно от 1 до 3 мм.

Изобретение преимущественно также содержит манометр, расположенный в корпусе и предназначенный для измерения давления газа в корпусе.

Манометр представляет собой емкостный вакуумметр, например, марки MKS, который позволяет измерять давление газа в корпусе.

При обработке масла расходуется первый газ, например водород; таким образом, давление в корпусе имеет тенденцию к снижению с течением времени обработки масла. Манометр позволяет измерять давление газа в корпусе и, следовательно, узнать, когда необходимо ввести некоторое количество первого дополнительного газа для поддержания постоянного давления газа в корпусе.

Кроме того, в частном варианте осуществления устройство дополнительно содержит контроллер, выполненный с возможностью подключения к упомянутому манометру и подключения к расходомеру, при этом упомянутый контроллер выполнен с возможностью управления расходомером, причем упомянутый расходомер выполнен с возможностью соединения по текучей среде с упомянутым вторым входом для первого газа корпуса для измерения количества упомянутого первого газа, подаваемого в корпус через упомянутый второй вход для первого газа корпуса.

Если измеренное манометром давление газа в корпусе является слишком низким, то через второй вход для газа корпуса вводится газ, и количество подаваемого газа, преимущественно, контролируют благодаря расходомеру.

В частном варианте осуществления устройство дополнительно содержит вискозиметр, имеющий первый вход, предназначенный для соединения по текучей среде с упомянутым первым выходом для жидкого жирового вещества корпуса, и первый выход, предназначенный для соединения по текучей среде с упомянутым входом фильтра, при этом упомянутый вискозиметр предназначен для измерения вязкости упомянутого жидкого растительного материала между упомянутым корпусом и упомянутым металлическим фильтром.

Таким образом, вискозиметр, помещенный между выходом корпуса и металлическим фильтром, позволяет измерять вязкость жирового вещества во время его циркуляции за пределами корпуса, чтобы получить измерения во время обработки жирового вещества. Это измерение вязкости позволяет дополнительно улучшить контроль вязкостных свойств обрабатываемого жирового вещества. Например, вискозиметр представляет собой вискозиметр типа Sofraser MIVI с измерением внутренней температуры, причем измерение вязкости осуществляется с помощью вибрирующего стержня из нержавеющей стали.

Изобретение также, предпочтительно, содержит циркуляционный насос, имеющий первый вход, соединенный по текучей среде с упомянутым первым выходом корпуса, и первый выход, соединенный по текучей среде с упомянутым первым входом вискозиметра, причем упомянутый циркуляционный насос выполнен с возможностью обеспечивать циркуляцию упомянутого жидкого растительного материала между упомянутым первым выходом и упомянутым первым входом корпуса.

Например, циркуляционный насос представляет собой циркуляционный насос типа BMF5 Corma, работающий, например, со скоростью 1400 об/мин.

Кроме того, преимущественно, устройство в соответствии с изобретением также имеет электрическую нагревательную систему, расположенную вокруг корпуса для нагревания упомянутого корпуса, содержащего упомянутое жировое вещество.

Кроме того, нагревательная система позволяет контролировать температуру корпуса и поддерживать ее постоянной, несмотря на колебания температуры, которые могут возникать в среде, окружающей корпус. Кроме того, если используются жировые вещества типа жира или воска, эта нагревательная система позволяет подавать упомянутое жировое вещество при температуре его плавления, чтобы оно было в корпусе в жидком виде.

Преимущественно, упомянутое устройство в соответствии с настоящим изобретением также содержит датчик температуры, непосредственно погруженный в жировое вещество, содержащееся в корпусе, чтобы иметь возможность непрерывно измерять температуру жирового вещества. Предпочтительно, чтобы жировое вещество в корпусе поддерживалось при температуре, находящейся в диапазоне от 50 до 70°С. Датчик температуры подключен к контроллеру, который сам подключен к нагревательной системе, чтобы управлять нагревом корпуса так, чтобы температура содержащегося в нем жирового вещества была управляемой и поддерживалась постоянной.

В особенно предпочтительном варианте осуществления устройства в соответствии с изобретением упомянутый корпус имеет выпускной клапан, предназначенный для извлечения упомянутого жидкого растительного материала из корпуса.

Преимущественно, источник высокого напряжения непосредственно соединен с электрическим соединителем устройства в соответствии с настоящим изобретением.

Непосредственное подключение источника высокого напряжения к электрическому соединителю, расположенному на корпусе, позволяет минимизировать расстояние передачи высокого напряжения и, таким образом, уменьшить потери энергии. Таким образом, соединитель, с одной стороны, соединен с электродами посредством электрических соединений, а с другой стороны, непосредственно соединен с источником высокого напряжения.

Благодаря тому факту, что источник высокого напряжения непосредственно подключен к электрическому соединителю, расположенному на корпусе устройства в соответствии с настоящим изобретением, улучшен контроль величины тока, подаваемого на электроды, потери электроэнергии дополнительно ограничены, потому что расстояние, пройденное высоким напряжением, сведено к минимуму.

Другим преимуществом, связанным с уменьшением расстояния, покрываемого высоким напряжением между источником и электрическим соединителем, является снижение рисков для операторов. Фактически, высокое напряжение является источником серьезного происшествия для операторов, работающих с такими устройствами.

Преимущественно, устройство в соответствии с изобретением также содержит двигатель, предназначенный для приведения в действие вращающегося вала.

Например, приводной двигатель вращающегося вала представляет собой асинхронный двигатель с короткозамкнутым ротором, например, марки Bonfilogli, работающий на скорости до 3000 об/мин. Предпочтительно, двигатель соединен с подшипниковой коробкой, позволяющей увеличивать и уменьшать скорость таким образом, чтобы можно было работать на скорости в диапазоне от 1 до 10 об/мин.

Предпочтительно, устройство в соответствии с настоящим изобретением также содержит вращающийся электрический соединитель для обеспечения питания источника высокого напряжения низким напряжением, причем упомянутый вращающийся соединитель расположен на вращающемся валу и имеет первую часть, прикрепленную к вращающемуся валу и предназначенную для электрического соединения с источником высокого напряжения, и вторую часть, независимую от вращающегося вала и выполненную с возможностью электрического соединения с источником низкого напряжения.

Вращающийся электрический соединитель представляет собой круглый соединитель, содержащий, например, 10-канальное контактное кольцо MOFLON.

Другие варианты осуществления устройства в соответствии с изобретением указаны в прилагаемой формуле изобретения.

Настоящее изобретение также относится к системе для электрической обработки жирового вещества растительного происхождения, содержащей несколько устройств в соответствии с изобретением, причем упомянутые устройства размещены последовательно и/или параллельно друг другу.

Другие варианты осуществления системы в соответствии с изобретением указаны в прилагаемой формуле изобретения.

Настоящее изобретение также относится к способу обработки электрическим разрядом жирового вещества растительного происхождения с помощью устройства, содержащего ряд электродов, состоящий из n электродов, где n ≥ 2, ряд элементов из диэлектрического материала, состоящий из n + 1 элементов из диэлектрического материала, корпус, предназначенный для приема упомянутого жирового вещества и окружающий упомянутый ряд электродов и упомянутый ряд элементов из диэлектрического материала, включающему:

- введение жирового вещества в упомянутый корпус через первый вход упомянутого корпуса,

- извлечение второго газа из упомянутого корпуса через упомянутый первый выход корпуса,

- введение первого газа в упомянутый корпус через упомянутый второй вход корпуса,

- погружение упомянутого ряда электродов и упомянутого ряда элементов из диэлектрического материала в жировое вещество и образование пленки жирового вещества на поверхности упомянутых электродов и упомянутых элементов из диэлектрического материала,

отличающемуся тем, что включает:

- подачу постоянного и стабильного тока на упомянутый ряд электродов, соединенных с электрическим соединителем, расположенным на внешней поверхности корпуса, посредством ряда электрических соединений, чтобы подавать одинаковую величину тока на каждый электрод из ряда электродов, причем сам упомянутый электрический соединитель подключен к источнику высокого напряжения,

- фильтрацию упомянутого жирового вещества через фильтр, имеющий вход, соединенный по текучей среде с упомянутым первым выходом для жирового вещества корпуса, и выход, соединенный по текучей среде с упомянутым первым входом для жирового вещества корпуса.

Способ в соответствии с настоящим изобретением позволяет проводить обработку жирового вещества растительного происхождения с использованием плазмы в корпусе, содержащем первый газ, например инертный газ, предпочтительно водород при пониженном давлении. Плазму создают между электродами, которые частично погружены в масло.

Подача постоянного и стабильного высокого напряжения непосредственно к упомянутому первому электроду посредством соединителя позволяет улучшить управление напряжением, подаваемым на электроды. Это приводит к образованию интенсивной плазмы, которая очень хорошо воздействует на масло, что повышает эффективность обработки масла.

Таким образом, в корпусе создается однородная плазма низкого давления, а образование электрических дуг сводится к минимуму.

Другое преимущество способа в соответствии с изобретением заключается в том, что он обеспечивает циркуляцию масла за пределами корпуса для обработки в течение всего периода обработки с использованием плазмы, поэтому оно проходит через фильтр для удаления скоплений, потенциально образующихся во время обработки. Затем жидкий растительный материал повторно вводят в корпус, где его обработка может быть продолжена, когда он проходит между электродами перед тем, как снова будет перенесен к металлическому фильтру, и так далее в течение всего периода обработки. Это приводит к повышению эффективности обработки масла и улучшению качества и контроля физико-химических свойств получаемого смазочного продукта.

Это приводит к получению смазочного масла, свойства которого можно регулировать и контролировать в зависимости от желаемого дальнейшего применения.

Масло, полученное после обработки в устройстве в соответствии с настоящим изобретением, предпочтительно, характеризуется тем, что время релаксации, измеренное при 40°C с помощью вискозиметра конус-плита в соответствии со стандартом ISO 2884-1, меньше или равно 200 с. Время релаксации соответствует времени, необходимому для того, чтобы смазывающее вещество, обладающее вязкоупругими свойствами, вернулось в свое первоначальное состояние, когда оно подвергается воздействию напряжения сдвига. На образец смазочного растительного масла воздействуют напряжением, при этом отслеживают результирующую реакцию на это напряжение с течением времени.

Таким образом, устройство в соответствии с настоящим изобретением позволяет обрабатывать масло и получать обработанное масло, обладающее соответствующими вязкоупругими свойствами. Например, обработанное масло в устройстве в соответствии с изобретением, даже если оно подвергается нагрузке, в частности, в двигателях, быстро возвращается к своей первоначальной вязкости после приложения этой нагрузки. Тот факт, что время релаксации меньше или равно 200 с, позволяет маслу сохранять сравнительно стабильную и постоянную вязкость с течением времени, несмотря на приложения напряжений.

Преимущественно, способ в соответствии с изобретением характеризуется тем, что высокое напряжение, приложенное к первому электроду, находится в диапазоне от 500 В до 10 кВ и имеет частоту в диапазоне от 1 Гц до 500 кГц.

Плазма формируется путем подачи переменного высокого напряжения в диапазоне от 500 В до 10 кВ, имеющего частоту в диапазоне от 1 кГц до 500 кГц, между первым и вторым электродами.

В частном варианте осуществления способа в соответствии с изобретением образование пленки жирового вещества на поверхности упомянутых электродов и упомянутых элементов из диэлектрического материала достигается путем распыления на упомянутые электроды и упомянутые элементы из диэлектрического материала, благодаря циркуляции упомянутого жирового вещества между первым выходом для жировых веществ корпуса и первым входом для жировых веществ корпуса.

Предпочтительно, устройство в соответствии с изобретением также содержит ось вращения, проходящую через ось вращения упомянутых электродов из упомянутого ряда электродов, вдоль оси вращения упомянутых элементов из диэлектрических материалов из ряда элементов из диэлектрических материалов и вдоль оси вращения упомянутого корпуса, при этом способ также содержит следующее: формируют пленку жирового вещества на поверхности упомянутых электродов и упомянутых элементов из диэлектрических материалов, путем вращения упомянутых электродов и упомянутых элементов из диэлектрических материалов с помощью вращающегося вала.

Корпус, электроды, а также элементы из диэлектрического материала вращаются с помощью вращающегося вала. Фактически, этот вращающийся вал позволяет корпусу и/или электродам и элементам из диэлектрического материала вращаться в одном и заданном направлении вращения. Скорость вращения корпуса и/или электродов и элементов из диэлектрического материала может составлять от 1 до 20 об/мин. Принимая во внимание, что, предпочтительно, треть поверхности электродов погружена в масло, когда электроды вращаются вокруг вращающегося вала, наблюдается образование сравнительно однородной масляной пленки на поверхности электродов. Эта пленка, равномерно распределенная по поверхности электродов и элементов из диэлектрического материала, позволяет увеличить поверхность контакта между маслом и плазмой и, таким образом, позволяет повысить производительность обработки.

Предпочтительно, способ обработки жирового вещества растительного происхождения электрическими разрядами осуществляют посредством устройства в соответствии с настоящим изобретением.

Другие варианты осуществления способа в соответствии с изобретением указаны в прилагаемой формуле изобретения.

Другие признаки, подробности и преимущества изобретения станут понятны из приведенного ниже описания, являющегося неограничивающим, со ссылкой на сопровождающие чертежи.

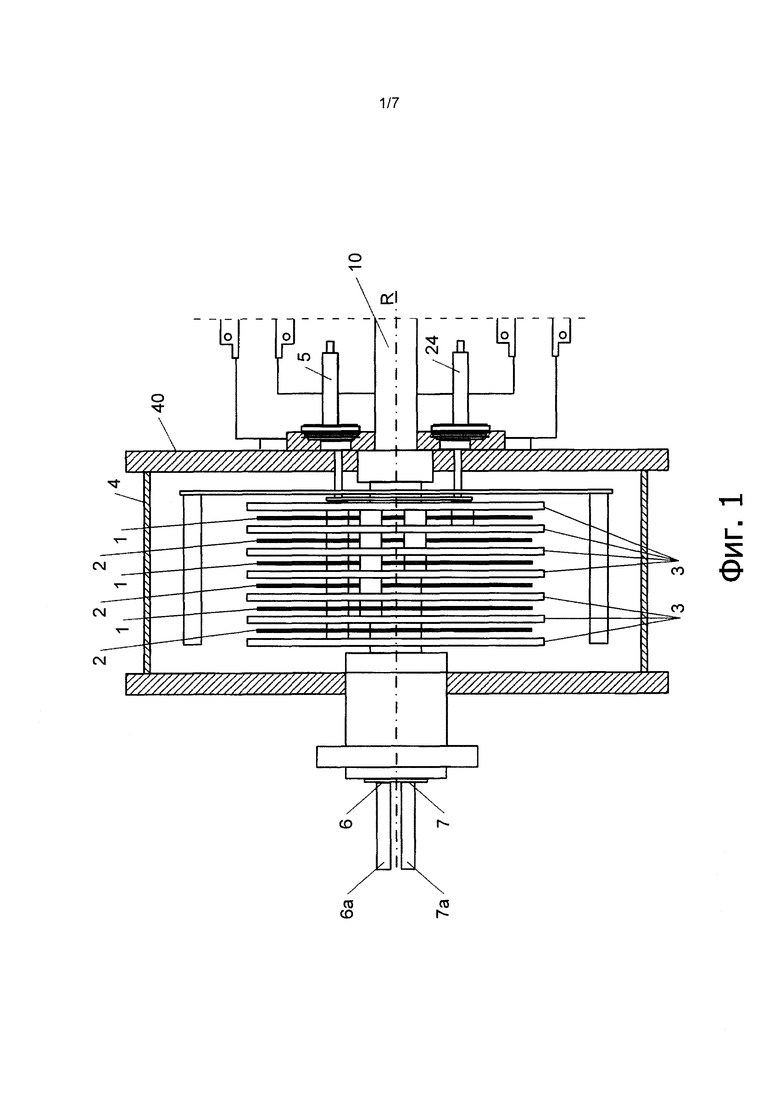

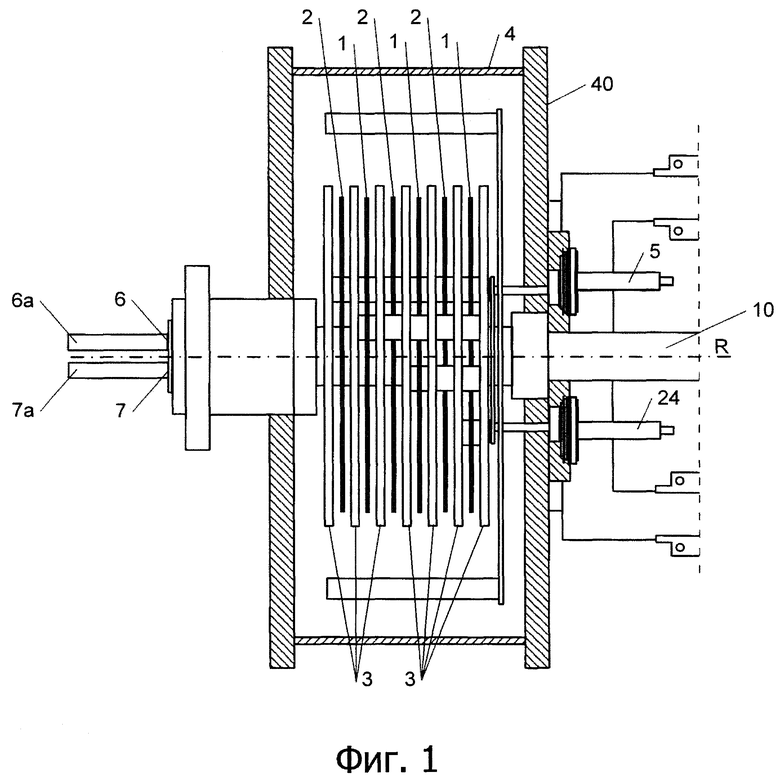

На фиг. 1 показан вид в сечении устройства в соответствии с изобретением, корпус которого имеет круглое сечение;

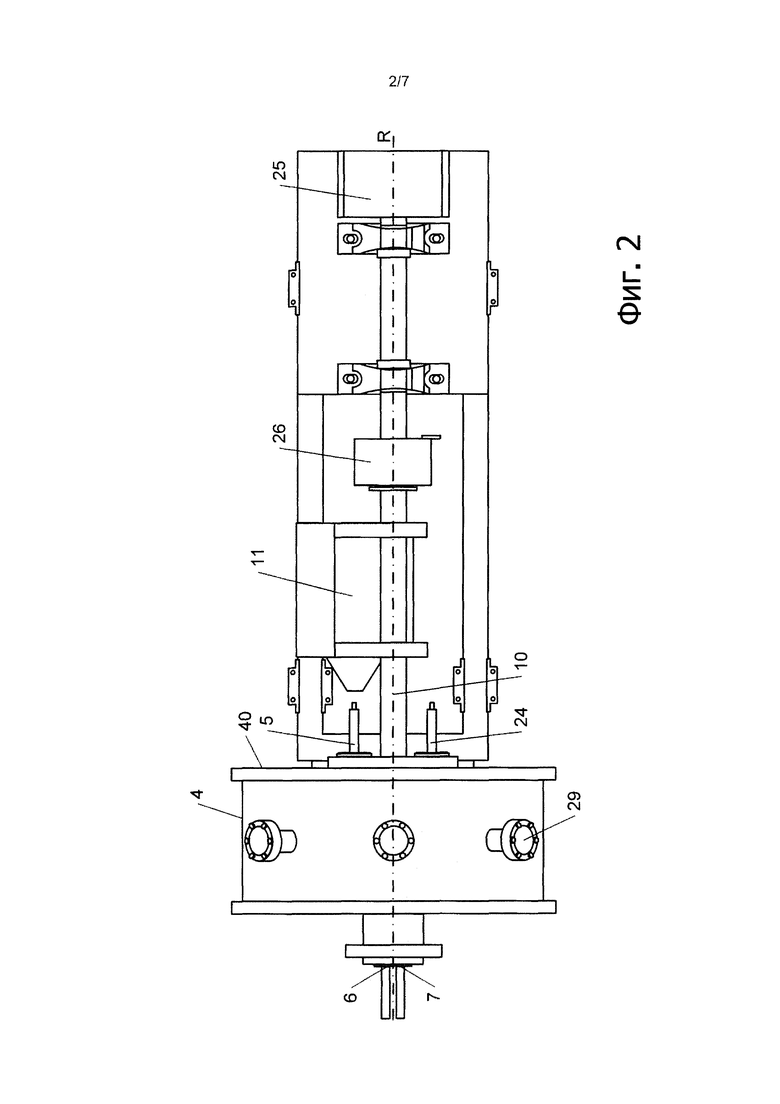

на фиг. 2 – частный вариант осуществления устройства в соответствии с настоящим изобретением, вид сверху;

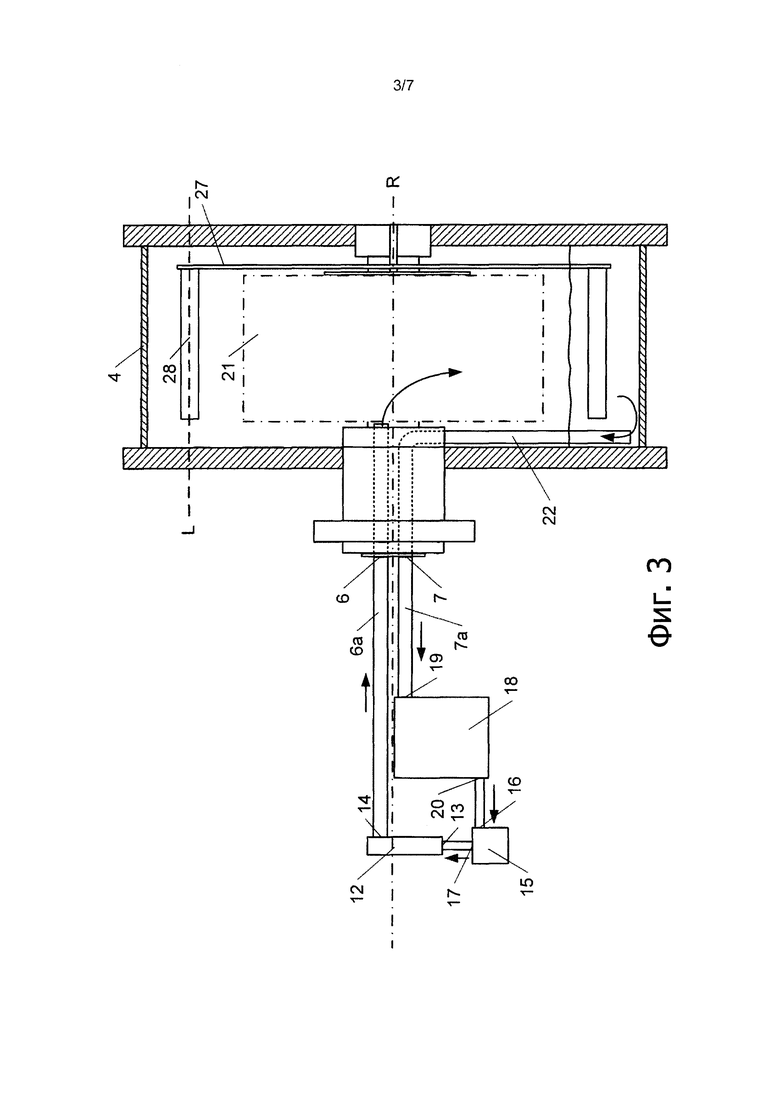

на фиг. 3 – другой вариант осуществления устройства в соответствии с настоящим изобретением;

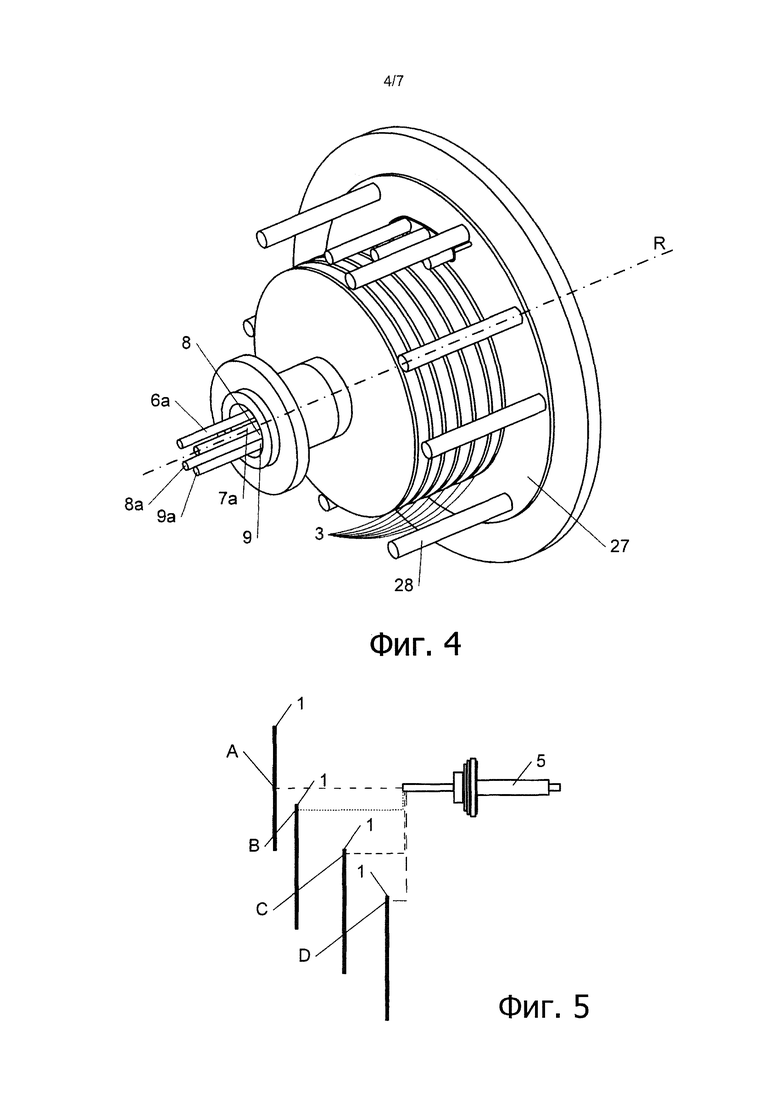

на фиг. 4 – вид в перспективе корпуса устройства в соответствии с настоящим изобретением;

на фиг. 5 – схематичное изображение электрических соединений, изображенных на фиг. 1;

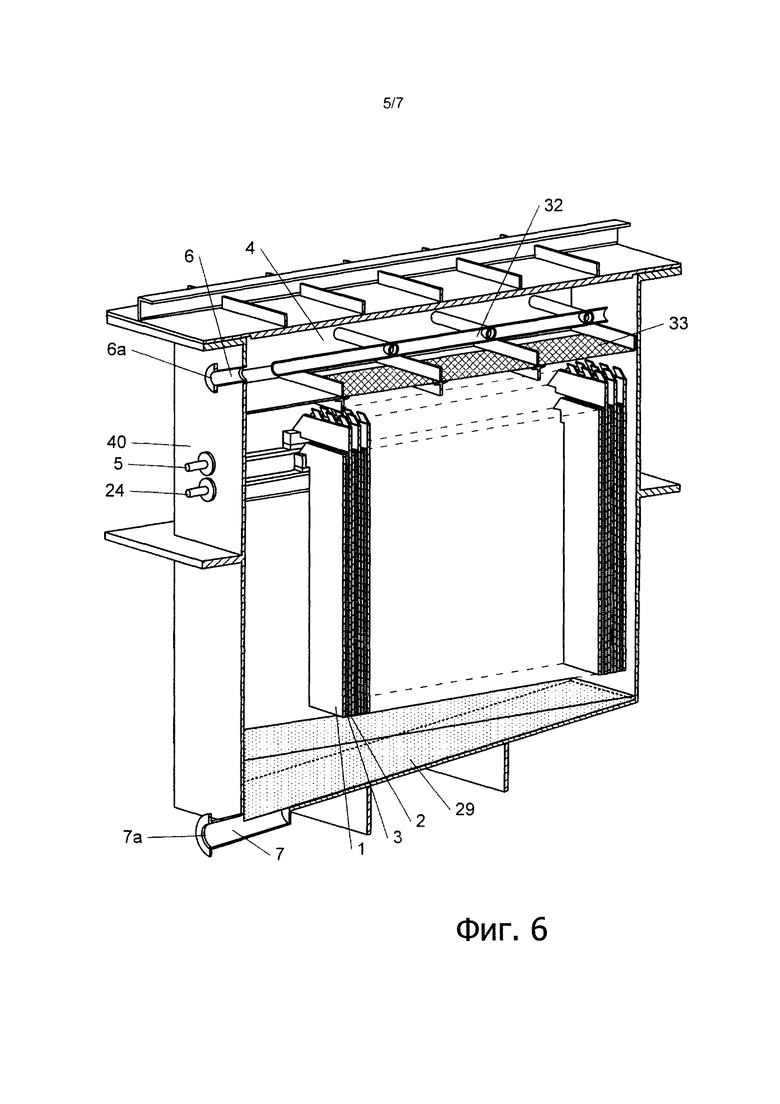

на фиг. 6 – вид в разрезе устройства для электрической обработки жирового вещества растительного происхождения, корпус которого имеет прямоугольное сечение;

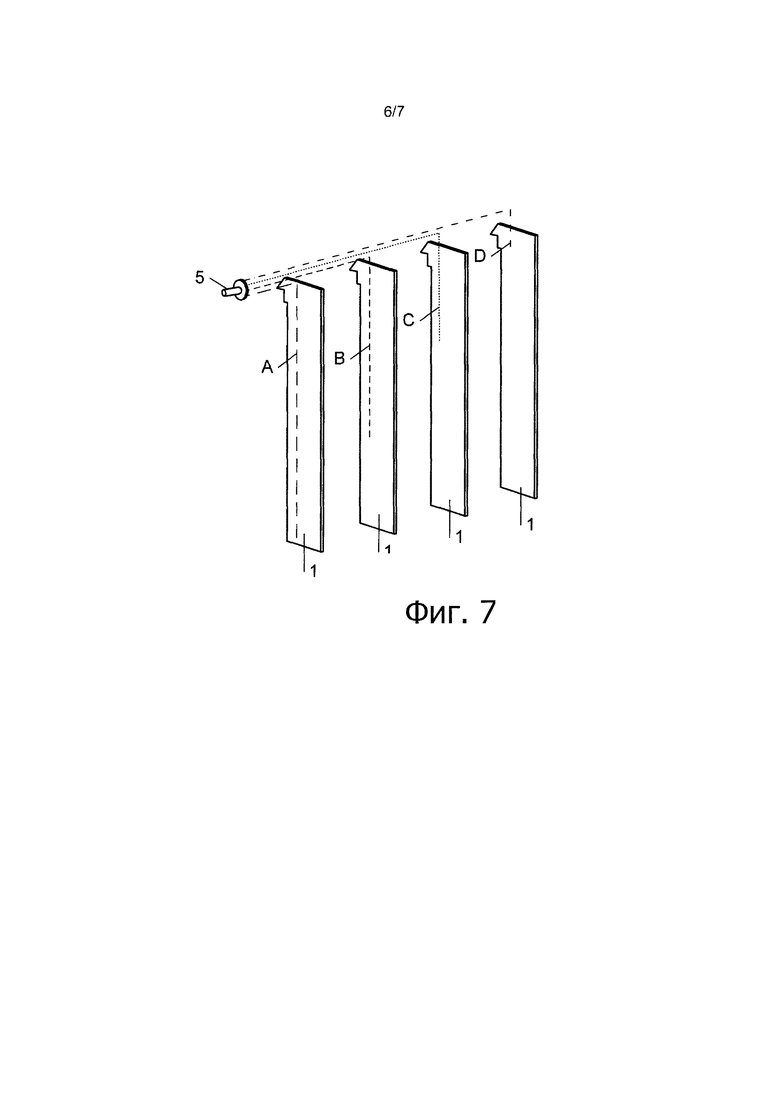

на фиг. 7 – схематичное изображение электрических соединений, изображенных на фиг. 6;

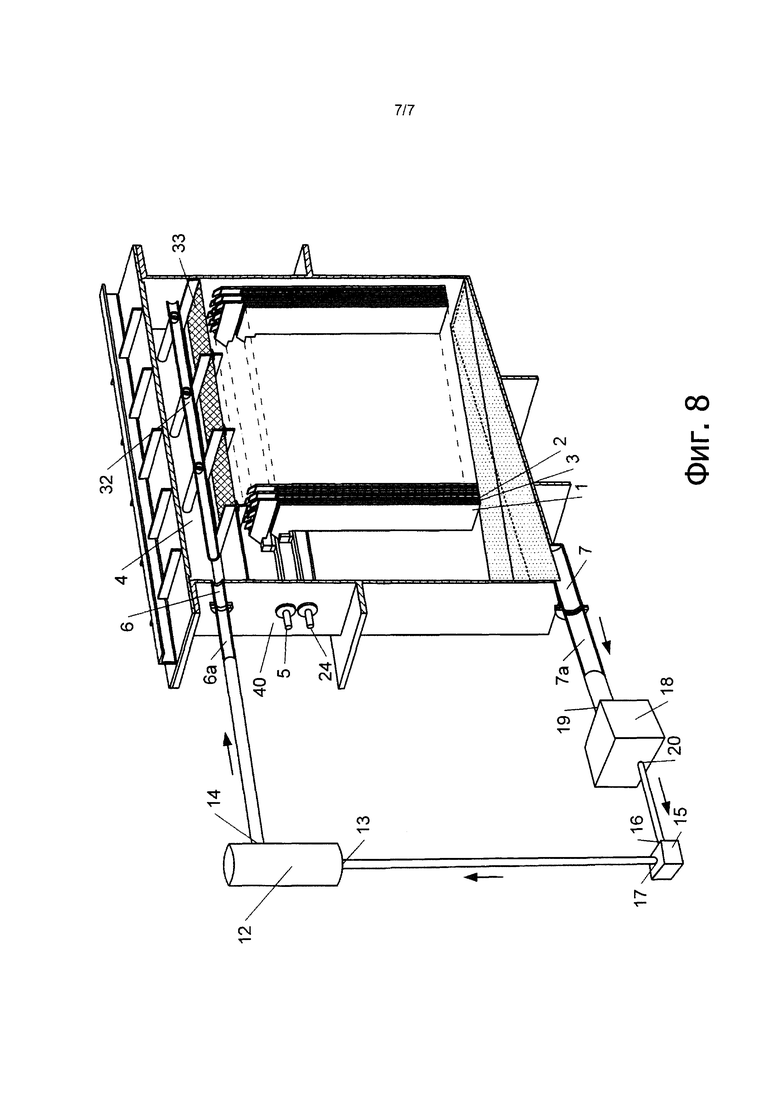

на фиг. 8 – другой вариант осуществления устройства в соответствии с настоящим изобретением.

На фигурах одинаковые или похожие элементы обозначены одинаковыми ссылочными позициями.

На фиг. 1 показан предпочтительный вариант осуществления устройства в соответствии с изобретением, при этом на данной фигуре показано поперечное сечение цилиндрического корпуса 4, который может принимать жировое вещество. Этот корпус 4 содержит ряд электродов, при этом первые электроды 1 соединены с источником высокого напряжения, а вторые электроды 2 заземлены. Первые 1 и вторые 2 электроды расположены с чередованием. Первый электрод 1, таким образом, обращен ко второму электроду 2 и так далее, так что два электрода одного типа не следуют друг за другом. С каждой стороны от каждого из электродов 1 и 2 расположены диэлектрики 3, так что электрод 1 или 2 находится между двумя диэлектриками 3. На фиг. 1 упомянутый первый 1 и упомянутый второй 2 электроды представляют собой металлические диски, диаметр которых составляет от 10 до 30 см, а толщина – от 1 до 3 мм. На фиг. 1 упомянутые диэлектрики 3 также представляют собой диски, которые имеют общую ось R вращения с упомянутыми первыми 1 и упомянутыми вторыми 2 электродами и диаметр которых составляет от 12 до 32 см, а толщина – от 1 до 6 мм. Более того, элементы 3 из диэлектрического материала предпочтительно представляют собой стекло, пирекс или жесткий полимер.

Устройство в соответствии с настоящим изобретением также характеризуется наличием электрического соединителя 5, расположенного на внешней поверхности 40 корпуса 4, причем электрический соединитель 5 соединен с электродами 1 посредством электрических соединений. Число электрических соединений равно числу первых электродов 1, так что каждый из первых электродов соединен электрическим соединением с электрическим соединителем 5. Расстояния протекания тока электрических соединений равны друг другу для минимизации энергетических потерь.

На фиг. 5 схематично показаны расстояния протекания тока, идентичные для всех первых электродов 1. На самом деле, на фиг. 5 видно, что электрические соединения A, B, C и D каждого первого электрода реализованы так, что расстояние протекания тока идентично для каждого электрода. Таким образом, первый электрод 1, расположенный дальше всего от электрического соединителя 5, соединен с электрическим соединением А, длина которого идентична электрическому соединению D первого электрода 1, расположенного ближе всего к электрическому соединителю 5. Таким образом, потери энергии ограничены и идентичны для каждого первого электрода 1, и ток, подаваемый на этот первый электрод 1, является более стабильным и более однородным.

Корпус 4 также содержит первый вход 6 для жирового вещества, соединенный с впускной трубкой 6а, и первый выход 7 для жирового вещества, соединенный с выпускной трубкой 7а. Таким образом, жировое вещество подается в корпус 4 через впускную трубку 6а и через первый вход для жирового вещества, пока оно не займет приблизительно от 1/3 до 1/2 объема корпуса.

Как показано на фиг. 1 и 2, на внешней поверхности 40 корпуса 4 имеется второй электрический соединитель 24 для подключения двух электродов 2, выступающих в качестве заземляющих электродов. Таким образом, первые электроды 1 подключены к источнику 11 высокого напряжения, и, тем самым, на них подается ток, в то время как вторые электроды заземлены и выступают в качестве заземляющих электродов.

На фиг. 2 приведен вид сверху устройства в соответствии с настоящим изобретением. На этой фигуре показан источник 11 высокого напряжения, выполненный с возможностью подключения к соединителю 5, находящемуся на внешней поверхности 40 корпуса 4. Таким образом, источник 11 высокого напряжения подключен к первым электродам 1 посредством соединителя 5, расположенного на корпусе, и электрических соединений.

Устройство, показанное на фиг. 1 и 2, имеет устройство погружения ряда электродов 1 и 2 и ряда элементов 3 из диэлектрического материала, содержащее вращающийся вал 10, проходящий через ось R вращения упомянутых первых 1 и вторых 2 электродов, через ось R вращения упомянутых элементов из диэлектрического материала и через ось R вращения корпуса 4. В этом варианте осуществления оси вращения электродов 1 и 2, элементов 3 из диэлектрического материала и корпуса 4 совпадают, образуя единственную общую ось R вращения. Это приводит к тому, что электроды 1 и 2 и элементы 3 из диэлектрического материала расположены на вращающемся валу 10 в корпусе 4. Корпус и/или электроды 1 и 2 и элементы 3 из диэлектрического материала прикреплены к вращающемуся валу 10 и, таким образом, могут вращаться, когда вал приводится в действие с помощью двигателя 25. Вращающийся вал устройства, таким образом, позволяет вращаться корпусу 4 или ряду электродов 1 и 2 и ряду элементов 3 из диэлектрического материала, или корпусу 4, ряду электродов 1 и 3 и ряду элементов 3 из диэлектрического материала. Это означает, что корпус 4 может вращаться, а электроды 1 и 2 и элементы 3 из диэлектрического материала остаются неподвижными, либо наоборот, электроды 1 и 2 и элементы 3 из диэлектрического материала могут вращаться, а корпус 4 остается неподвижным. Вращение, предпочтительно со скоростью от 1 до 10 об/мин, корпуса 4 и/или элементов, которые он содержит, позволяет образовываться на электродах 1 и 2 и на элементах 3 из диэлектрического материала пленке жирового вещества, чтобы можно было обработать упомянутое жировое вещество с применением плазмы, создаваемой между упомянутыми первыми 1 и упомянутыми вторыми 2 электродами.

Вращающийся вал 10 может быть приведен во вращение посредством двигателя 25. Таким образом, если корпус 4, электроды 1 и 2 и элементы 3 из диэлектрического материала прикреплены к вращающемуся валу 10, то вращательное движение образует однородную пленку масла на поверхности электродов 1 и 2 и элементов 3 из диэлектрического материала. На самом деле, масло остается в нижней части корпуса 4, пока электроды непрерывно поворачиваются вокруг оси R вращения. Таким образом, погруженная часть электродов выходит из масла, в то время как часть, которая не была в масле, погружается и так далее, чтобы образовать однородную пленку масла на поверхности электродов и элементов из диэлектрического материала. Эта пленка остается на поверхности электродов и элементов из диэлектрического материала под действием поверхностного натяжения, связанного с определенной вязкостью обработанного масла.

Предпочтительно, корпус 4, показанный на фиг. 1–4, также содержит диск 27, прикрепленный к вращающемуся валу 10 и содержащий ряд лопастей 28, расположенных по периметру диска 27, при этом продольная ось L каждой из лопастей 28 параллельна оси вращения диска 27. Диск 27 имеет общую ось R вращения с первыми 1 и вторыми 2 электродами и элементами 3 из диэлектрического материала, так что лопасти 28 окружают электроды 1 и 2 и элементы 3 из диэлектрического материала.

Когда лопасти 28 вращаются благодаря вращающемуся валу 10, они погружаются в масло, а затем выходят из него. За счет этого вращательного движения лопасти подают масло, удаленное в нижнюю часть корпуса 4 перед электродами 1 и 2 и элементами 3 из диэлектрического материала, чтобы улучшить образование масляной пленки на поверхности электродов 1 и 2 и элементов 3 диэлектрического материала.

Как видно на фиг. 1 и 2, преимущественно, источник 11 высокого напряжения непосредственно соединен с электрическим соединителем 5. Таким образом, электрические потери дополнительно ограничены, так как расстояние, покрываемое высоким напряжением, минимально, что обеспечивает управление качеством тока, подаваемого на первые электроды 1.

Как показано на фиг. 2, устройство также дополнительно имеет вращающийся электрический соединитель 26 для обеспечения питания источника высокого напряжения низким напряжением (не показано на фигуре), причем упомянутый вращающийся соединитель 26 расположен на вращающемся валу 10 и имеет первую часть, прикрепленную к вращающемуся валу 10 и выполненную с возможностью электрического соединения с источником 11 высокого напряжения, и вторую часть, независимую от вращающегося вала 10 и выполненную с возможностью электрического соединения с источником низкого напряжения.

Предпочтительно, корпус 4 представляет собой цилиндрический металлический корпус, например, выполненный из нержавеющей стали. Корпус 4 также имеет окошки 29, выполненные из прозрачного материала и позволяющие видеть внутреннюю часть корпуса.

На фиг. 3 первые 1 и вторые 2 электроды, а также элементы 3 из диэлектрического материала для простоты показаны в виде блока 21 в корпусе 4. На фиг. 3 показан фильтр 12, например металлический фильтр, который имеет первый вход 13, соединенный по текучей среде с первым выходом 7 корпуса 4 посредством трубки 7а, и первый выход 14, соединенный по текучей среде с первым входом 6 корпуса 4 посредством трубки 6а. Жидкость, прокачиваемая через трубку 22, выходит из корпуса через выход 7 и поступает на вход 13 фильтра 12 через трубку 7а. Затем жидкость проходит через фильтр 12 и снова выходит через выход 14, чтобы попасть в трубку 6а перед тем, как вернуться в корпус 4 через вход 6. Циркуляция масла через сетку фильтра 12 позволяет устранить скопления или соединения, образующиеся при обработке в корпусе 4. Ячейки сетки фильтра 12, предпочтительно, имеют размер от 0,5 до 1 мм. Затем масло возвращается в корпус 4 через трубку 23, соединенную по текучей среде с первым входом 6 корпуса 4.

Между корпусом 4 и металлическим фильтром 12 может быть расположен вискозиметр 15. Этот вискозиметр имеет первый вход 16, который соединен по текучей среде с упомянутым первым выходом 7 посредством упомянутой выпускной трубки 7а корпуса 4, и первый выход 17, соединенный по текучей среде с упомянутым входом 13 фильтра 12, причем упомянутый вискозиметр 15 предназначен для измерения вязкости упомянутого жирового вещества.

Преимущественно, между корпусом 4 и вискозиметром 15 находится циркуляционный насос 18. Циркуляционный насос 18 имеет первый вход 19, соединенный по текучей среде с первым выходом 7 корпуса 4 посредством трубки 7а, и первый выход 20, соединенный по текучей среде с первым входом 16 вискозиметра 15. Циркуляционный насос 18 предназначен для того, чтобы обеспечивать циркуляцию упомянутого жирового вещества между первым выходом 7 и первым входом 6 корпуса 4.

На фиг. 4 показан вид в перспективе внутренней части корпуса 4, на котором видны элементы 3 из диэлектрического материала. Корпус 4 также имеет второй вход 8, соединенный с впускной трубкой 8а, для первого газа, и второй выход 9, соединенный с выпускной трубкой 9а, для второго газа. Второй выход 9 позволяет воздуху, содержащемуся в корпусе 4, выходить через выпускную трубку 9а, когда корпус 4 содержит масло и закрыт при подготовке к электрической обработке. Затем воздух, содержащийся в корпусе 4, выводится с использованием насосной системы (не показана на фигурах), чтобы сбросить давление, например, до значения порядка 10-2 мбар. Предпочтительно, применяемая насосная система представляет собой лопастной насос, например, марки Trivac E2. После сброса давления в корпусе 4 через второй вход 8 и через впускную трубку 8а корпуса 4 вводится инертный газ, предпочтительно водород, до тех пор, пока в корпусе 4 не будет достигнуто давление ниже 100 кПа, предпочтительно ниже 65 кПа.

На фиг. 6 показан другой вариант осуществления устройства в соответствии с настоящим изобретением, в котором корпус 4 имеет прямоугольное поперечное сечение. Корпус 4 содержит ряд электродов 1 и 2 в виде прямоугольных металлических пластин. В этом варианте осуществления устройства два электрических соединителя 5 и 24, расположенных на внешней поверхности 40 корпуса 4, подключены к источнику высокого напряжения (не показан). Электрический соединитель 5 через электрические соединения соединен с первыми электродами 1, а электрический соединитель 24 посредством электрических соединений соединен со вторыми электродами 2. Первые 1 и вторые 2 электроды расположены с чередованием. Ток, подаваемый на электроды, является переменным током, что означает, что когда на первые электроды 1 подается ток, то вторые электроды выступают в качестве заземляющих электродов, и наоборот, когда ток меняет направление. Элементы из диэлектрического материала в виде прямоугольных пластин расположены с каждой стороны каждого электрода 1 и 2.

Корпус 4 также содержит первый вход 6 для жирового вещества, соединенный с впускной трубкой 6а, и первый выход 7 для жирового вещества, соединенный с выпускной трубкой 7а. Таким образом, жировое вещество подается в корпус 4 через впускную трубку 6а и через первый вход для растительного вещества, пока оно не займет приблизительно от 1/3 до 1/2 объема корпуса.

Преимущественно, первый вход 6 для жирового вещества расположен в верхней части корпуса, а упомянутый выход 7 для жирового вещества расположен в нижней части корпуса 4.

Когда масло подается в корпус 4 через первый вход 6, масло выпускается через каналы 32 в верхней части корпуса 4 на электроды 1 и 2 и на элементы 3 из диэлектрического материала, тем самым, позволяя усилить образование на них масляной пленки. Это распределение масла на электроды 1 и 2 и на элементы 3 из диэлектрического материала позволяет дополнительно увеличить эффективность обработки масла. Предпочтительно, между каналами 32 и рядом электродов 1 и 2 и рядом элементов 3 из диэлектрического материала находится сетчатый фильтр 33. Под действием силы тяжести масло естественным образом поступает на выход 7 для жирового вещества.

Корпус 4 также содержит второй вход 8 (не показан) для первого газа, позволяющий вводить в корпус 4 газ.

Предпочтительно, корпус 4 имеет наклонную поверхность 29 для направления масла к первому выходу 7 для жирового вещества. Эта наклонная поверхность 29 позволяет дополнительно улучшить подачу масла на первый выход 7 для жирового вещества.

На фиг. 7, как и на фиг. 5, показаны электрические соединения между электрическим соединителем 5 и первыми электродами 1. Из фиг. 7 понятно, что расстояния A, B, C и D протекания тока имеют одинаковую протяженность. Таким образом, расстояние, по которому проходит ток от электрического соединителя 5, одно и то же для каждого первого электрода 1. Эти соединения, допускающие одинаковые расстояния протекания тока, так же пригодны для вторых электродов 2.

На фиг. 8 показаны те же элементы, что и на фиг. 1. В показанном на фиг. 8 варианте осуществления видно, что масло удаляется из нижней части корпуса 4 через первый выход 7 для жирового вещества, и после прохождения через фильтр 12 оно подается в верхнюю часть корпуса 4. Таким образом, масло поступает в каналы 32, проходит через сетчатый фильтр 33, диспергируется и образует пленку на электродах 1 и 2 и элементах 3 из диэлектрического материала. Таким образом, масло оказывается в нижней части корпуса 4, где, благодаря направляющей поверхности 29, оно направляется к первому выходу 7 для жирового вещества, где оно может начать еще один внешний цикл прохождения через фильтр и т. д. в течение времени обработки масла.

Преимущественно, вокруг корпуса 4 расположена электрическая нагревательная система (не показана), чтобы нагревать упомянутый корпус 4, содержащий упомянутое жировое вещество. Таким образом, температуру жирового вещества, содержащегося в корпусе, можно регулировать и удерживать постоянной.

В другом варианте осуществления корпус 4 имеет выпускной клапан (не показан), предназначенный для извлечения упомянутого жирового вещества из корпуса 4.

Манометр (не показан) может быть расположен в корпусе 4 для измерения давления газа в корпусе 4. Подачей газа через впускную трубку 8а, преимущественно, управляют благодаря расходомеру (не показан) типа MKS, калиброванному для водорода с высоким числом 1000 кубических сантиметров в минуту.

Устройство также может содержать контроллер (не показан), предназначенный для подключения к упомянутому манометру и к расходомеру. Контроллер предназначен для управления расходомером, а расходомер, в свою очередь, предназначен для соединения по текучей среде с впускной трубкой 8а для первого газа корпуса 4 через второй вход 8. Таким образом, расходомер позволяет управлять количеством упомянутого газа, подаваемого в корпус 4 через второй вход 8 и через впускную трубку 8а корпуса 4.

Примеры

Устройство в соответствии с настоящим изобретением было реализовано для обработки различных масел растительного происхождения. Это устройство содержит круглый корпус, содержащий несколько электродов, подключенных к источнику высокого напряжения, и несколько заземленных электродов, подключенных к земле. Эти электроды представляют собой алюминиевые диски, диаметр которых равен 25 см, а толщина – 2 мм. Элементы из диэлектрического материала, расположенные с каждой стороны электродов, представляют собой диски из пирекса диаметром 28 см и толщиной 5 мм.

В корпус поместили 2 литра масла, и в корпусе сбросили давление, пока оно не достигло величины 10-2 мбар. Затем в корпус ввели водород, пока давление не достигло значения 180 торр.

Корпус вращали вокруг вращающегося вала со скоростью 5 об./мин.

На электроды подавали напряжение 2900 В, что соответствует ударному току 2,5 А, и использовали частоту 25 кГц или 66 кГц, как указано в последующих примерах.

Фильтрацию масла выполняли в течение периода обработки масла с использованием плазмы посредством циркуляционного насоса типа corma BMF5, работающего со скоростью 1400 об/мин, который позволяет выводить масло из корпуса. Затем масло фильтровали через металлический сетчатый фильтр, размер ячеек которого составляет 0,8 мм.

Полученное после этой обработки масло анализировали, чтобы определить физико-химические свойства, в частности динамическую вязкость, тиксотропность и время релаксации.

Динамическую вязкость измеряли с использованием вискозиметра Anton Paar, оснащенного системой CP50-0.5 конус-плита, в соответствии со стандартом ISO 2884-1 (Определение вязкости посредством вращающихся вискозиметров). Измерения получали под воздействием напряжения сдвига от 0 до 500 с-1, снимая значение каждую секунду, при напряжении 500 с-1, удерживаемом в течение 1 минуты, и, наконец, при напряжении от 500 до 0 с-1, снимая значение каждую секунду при температуре 40°C.

Тиксотропия представляет собой измерение изменения вязкости, когда масло подвергают воздействию нагрузки. Это физическое свойство жидкости, вязкость которой меняется с течением времени, когда жидкость подвергается воздействию постоянной нагрузки (или градиенту скорости). Тиксотропия – это физическое явление, которое происходит вследствие отсутствия моментальности процессов разрушения и перестройки микроскопической структуры при перемешивании и оставлении вещества, такого как масло. Тиксотропичное поведение определяют как поведение, зависящее от времени, и его корректно определяют, когда рассматривают разложение и регенерацию вещества, тестируемого под постоянным напряжением сдвига. В соответствии с настоящим изобретением тиксотропию растительного масла измеряли во время испытания, выполняемого при постоянном напряжении сдвига 1000 с-1 при температуре 40°C с использованием вискозиметра Anton Paar, оснащенного системой CP50-0.5 конус-плита.

В соответствии с настоящим изобретением тиксотропия масла показывает изменение вязкости при переходе масла от исходного состояния в неструктурированное состояние.

Время релаксации соответствует времени, необходимому для того, чтобы смазывающее вещество, обладающее вязкоупругими свойствами, вернулось в свое первоначальное состояние, когда оно подвергается воздействию напряжения сдвига. На образец смазочного растительного масла воздействуют напряжением и отслеживают результирующую реакцию на это напряжение с течением времени.

В соответствии с настоящим изобретением, время релаксации растительного масла измеряли в вискозиметре Anton Paar, оснащенным системой конус-плита (CP50 0.5), при воздействии на растительное масло постоянного напряжения сдвига 1000 с-1 при температуре 40°C.

Йодное число липида – это двуйодистая масса (I2), допускающая связывание ненасыщенности триглицеринов, содержащихся в 100 граммах жирового материала.

В соответствии с настоящим изобретением йодное число измеряли методом Вийса, который состоит в выполнении известной реакции избыточного монохлорида йода (ICl) в анализируемом жировом веществе, т. е. растительном масле. Монохлорид йода присоединяется к двойным связям анализируемого образца и избыточному реагенту, остающемуся в растворе. В этот раствор добавляют йодид калия с избытком, тем самым, вызывая возврат избыточного катиона I+ в молекулярное состояние I2. Йод может быть дозирован раствором известной молекулярной концентрацией тиосернокислого натрия в присутствии крахмального раствора.

Молекулярную массу выражают при пересчете на полистирол, определяемый путем пространственно-эксклюзионной хроматографии (Agilent), выполняемой со скоростью 1 мл/мин при температуре 30°C. Образцы растворяют в хлороформе в концентрации 1 мг/мл и разделяют на фракции при прохождении через две колонны PL GEL MIX-D 10. Колонны предварительно были откалиброваны с использованием низкодисперсных полистиролов, молярная масса которых составляет от 500 до 106 г/моль. Определение выполняли с помощью рефрактометрического детектора (Agilent DRI).

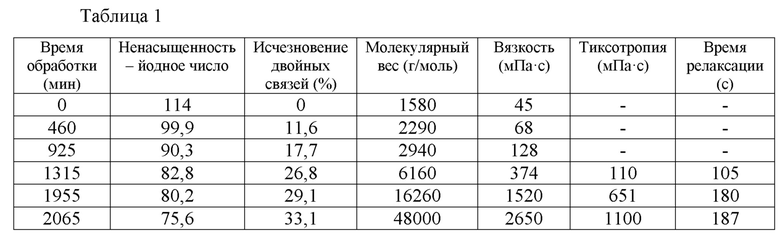

Пример 1

Обработку рапсового масла марки AVENO, описанную выше, проводили с частотой 66 кГц, и ее повторяли для различных заданных значений времени обработки, чтобы получить обработанные растительные масла, также известные как смазывающие вещества, обладающие различными физико-химическими свойствами. Эти растительные масла, полученные после различного времени обработки, обладают визуально однородной структурой без соединений или скоплений. Эти масла были проанализированы, и они обладают признаками, перечисленными в таблице 1.

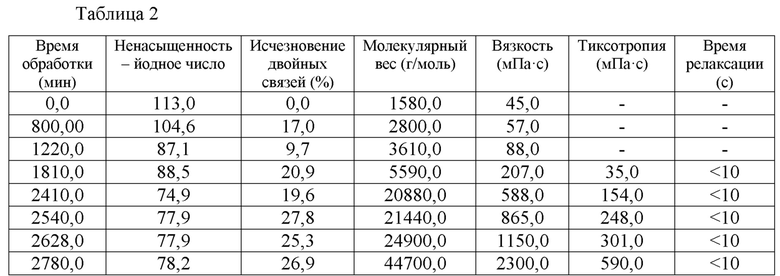

Пример 2

Обработку рапсового масла марки AVENO, описанную выше, проводили с частотой 35 кГц, и ее повторяли для различных заданных значений времени обработки, чтобы получить обработанные растительные масла, также известные как смазывающие вещества, обладающие различными физико-химическими свойствами. Эти растительные масла, полученные после различного времени обработки, обладают визуально однородной структурой без соединений или скоплений. Эти масла были проанализированы, и они обладают признаками, перечисленными в таблице 2.

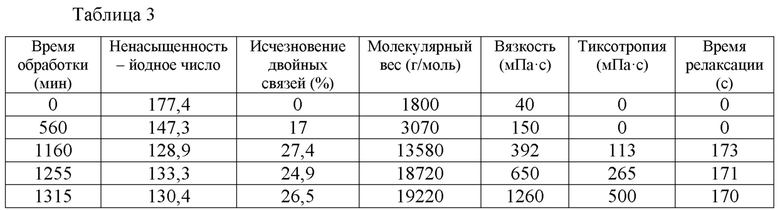

Пример 3

Обработку льняного масла марки AVENO, описанную выше, проводили с частотой 66 кГц, и ее повторяли для различных заданных значений времени обработки, чтобы получить обработанные растительные масла, также известные как смазывающие вещества, обладающие различными физико-химическими свойствами. Эти растительные масла, полученные после различного времени обработки, обладают визуально однородной структурой без соединений или скоплений. Эти масла были проанализированы, и они обладают признаками, перечисленными в таблице 3.

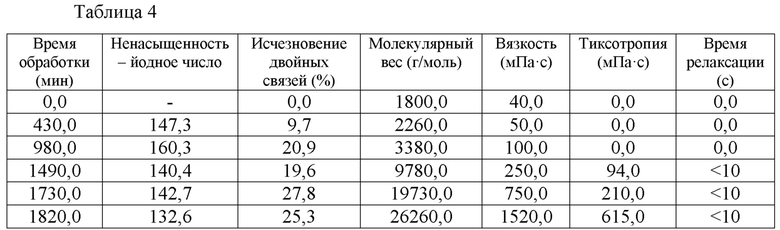

Пример 4

Обработку льняного масла марки AVENO, описанную выше, проводили с частотой 35 кГц, и ее повторяли для различных заданных значений времени обработки, чтобы получить обработанные растительные масла, также известные как смазывающие вещества, обладающие различными физико-химическими свойствами. Эти растительные масла, полученные после различного времени обработки, обладают визуально однородной структурой без соединений или скоплений. Эти масла были проанализированы, и они обладают признаками, перечисленными в таблице 4.

В общем, в частности, на основе результатов, приведенных в этих примерах, видно, что при увеличении времени обработки масла ненасыщеннось, изначально присутствовавшая в масле до обработки, снижается. Молярная масса Mw, а также вязкость, увеличивается при увеличении времени обработки.

Эти примеры также показывают, что устройство в соответствии с настоящим изобретением позволяет производить растительное масло, обработанное с применением плазмы, время релаксации которого менее 200 с. Значения времени релаксации менее 200 с, воспроизводимые от одной обработки к другой, являются хорошим признаком улучшенных вязкоупругих свойств смазочного растительного масла, полученных, благодаря устройству в соответствии с настоящим изобретением. Короткое время релаксации обладает преимуществом, которое заключается в том, что позволяет маслу возвращаться в исходное состояние, когда его подвергают воздействию нагрузки, например, когда его применяют в двигателе. Более того, это масло обладает тиксотропией от 5 до 30% вязкости. Таким образом, можно сделать вывод, что устройство в соответствии с настоящим изобретением позволяет получить смазочное растительное масло, обладающее улучшенной и контролируемой вязкостью, при этом обладая адекватными и контролируемыми вязкоупругими и тискотропическими свойствами.

На самом деле, из приведенных выше примеров видно, что устройство в соответствии с настоящим изобретением позволяет проводить обработку растительных масел различного происхождения, в частности рапсовое или льняное. Как показано в примерах, можно, в частности, управлять вязкостью масла, полученного после обработки, путем регулирования времени обработки, сохраняя при этом тиксотропию менее 30% вязкости, а время релаксации менее 200 с. Поэтому, можно производить обработанные растительные масла в широком диапазоне значений вязкости, при этом контролируя физико-химические свойства этих масел, благодаря устройству в соответствии с настоящим изобретением.

Понятно, что настоящее изобретение никоим образом не ограничено описанными выше вариантами осуществления и что могут быть выполнены модификации, не отклоняясь от объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2008 |

|

RU2478914C2 |

| МИКРОВОЛНОВЫЙ НАГРЕВАТЕЛЬНЫЙ БЛОК И СПОСОБ МИКРОВОЛНОВОГО НАГРЕВА | 2020 |

|

RU2785535C1 |

| МЕХАНИЧЕСКИЕ И ТЕПЛОВЫЕ УСОВЕРШЕНСТВОВАНИЯ В НИКЕЛЬМЕТАЛЛГИДРИДНЫХ БАТАРЕЯХ, МОДУЛЯХ БАТАРЕЙ И ПАКЕТАХ БАТАРЕЙ | 1997 |

|

RU2187865C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ ТВЕРДЫХ ИЛИ ЖИДКИХ ГЕОЛОГИЧЕСКИХ ОБРАЗЦОВ | 2009 |

|

RU2515097C2 |

| НАКОЖНЫЙ АППЛИКАТОР | 2002 |

|

RU2320378C2 |

| СИСТЕМА С ЗОНДОМ КЕЛЬВИНА С ВРАЩАЮЩЕЙСЯ ВНЕШНЕЙ ПОВЕРХНОСТЬЮ ЗОНДА | 2016 |

|

RU2710526C2 |

| ВЫСОКОВОЛЬТНОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНОГО УСТРОЙСТВА | 2013 |

|

RU2613686C2 |

| ДАТЧИКИ С ИНТЕГРАЛЬНОЙ СХЕМОЙ ЗАЩИТЫ | 2018 |

|

RU2766538C2 |

| ПРОВОДЯЩИЕ СТРУКТУРЫ | 2000 |

|

RU2251754C2 |

| ЭНЕРГЕТИЧЕСКИЙ КАБЕЛЬ | 2010 |

|

RU2547011C2 |

Изобретение относится к области обработки жирового вещества растительного происхождения. Устройство для электрической обработки жирового вещества растительного происхождения содержит ряд электродов (1 и 2) и корпус (4), содержащий по меньшей мере один электрический соединитель (5), расположенный на внешней поверхности (40) корпуса (4), ряд электрических соединений для соединения каждого электрода из упомянутого ряда электродов с упомянутым электрическим соединителем (5), при этом расстояния протекания тока электрических соединений равны друг другу, первый вход (6) и первый выход (7) для жирового вещества, при этом упомянутое устройство содержит фильтр (12), имеющий вход (13), соединенный по текучей среде с упомянутым первым выходом (7) для жирового вещества корпуса (4), и выход (14), соединенный по текучей среде с упомянутым первым входом (6) для жирового вещества корпуса (4). Технический результат - повышение эффективности обработки. 3 н. и 19 з.п. ф-лы, 8 ил., 4 табл.

1. Устройство для электрической обработки жирового вещества растительного происхождения, содержащее:

- ряд электродов, содержащий n по существу параллельных электродов (1 и 2), где n ≥ 2, причем каждый электрод предназначен для подключения к источнику высокого напряжения и/или к земле,

- ряд элементов (3) из диэлектрического материала, содержащий n+1 элементов из диэлектрического материала, по существу параллельных упомянутым электродам (1 и 2) и расположенных с каждой стороны от каждого электрода (1 или 2) из ряда электродов, так что каждый электрод (1 или 2) расположен между двумя элементами (3) из диэлектрического материала,

- корпус (4), предназначенный для приема упомянутого жирового вещества и окружающий упомянутый ряд электродов (1 и 2) и упомянутый ряд элементов (3) из диэлектрического материала,

- устройство погружения упомянутого ряда электродов (1 и 2) и упомянутого ряда элементов (3) из диэлектрического материала, выполненное с возможностью по меньшей мере частичного погружения упомянутого ряда электродов (1 и 2) и упомянутого ряда элементов (3) из диэлектрического материала,

отличающееся тем, что корпус (4) дополнительно содержит:

- по меньшей мере один электрический соединитель (5), расположенный на внешней поверхности (40) корпуса (4),

- ряд электрических соединений, содержащий n электрических соединений, чтобы соединять каждый электрод из упомянутого ряда электродов с упомянутым электрическим соединителем (5), причем каждое электрическое соединение имеет предварительно заданное расстояние протекания тока, при этом расстояния протекания тока электрических соединений равны друг другу,

- первый вход (6) для жирового вещества и первый выход (7) для жирового вещества, и

- второй вход (8) для первого газа и второй выход (9) для второго газа,

при этом устройство дополнительно содержит:

- источник (11) высокого напряжения, подключенный к упомянутому соединителю (5),

- фильтр (12), имеющий вход (13), соединенный по текучей среде с упомянутым первым выходом (7) для жирового вещества корпуса (4), и выход (14), соединенный по текучей среде с упомянутым первым входом (6) для жирового вещества корпуса (4).

2. Устройство по п. 1, в котором по меньшей мере один электрод, предпочтительно каждый электрод, из ряда электродов представляет собой металлическую пластину, имеющую толщину от 0,5 до 5 мм, предпочтительно от 1 до 3 мм.

3. Устройство по п. 1 или 2, в котором упомянутое устройство погружения дополнительно содержит вращающийся вал (10), прикрепленный к упомянутым электродам (1 и 2) и прикрепленный к упомянутым элементам (3) из диэлектрического материала.

4. Устройство по любому из пп. 1-3, в котором упомянутое устройство погружения дополнительно содержит вращающийся вал (10), прикрепленный к корпусу (4).

5. Устройство по п. 4, в котором упомянутое устройство погружения, в корпусе (4), дополнительно содержит диск (27), прикрепленный к вращающемуся валу (10), выполненный с возможностью вращения посредством упомянутого вала (10) и содержащий ряд лопастей (28), расположенных по периметру упомянутого диска (27), причем продольная ось (L) каждой из упомянутых лопастей (28) параллельна оси вращения упомянутого диска (27), при этом упомянутый диск (27) имеет общую ось (R) вращения с упомянутыми электродами (1 и 2) и с упомянутыми элементами (3) из диэлектрического материала, так что упомянутые лопасти (28) окружают упомянутые электроды (1 и 2) и упомянутые элементы (3) из диэлектрического материала.

6. Устройство по п. 1 или 2, в котором упомянутое устройство погружения дополнительно содержит упомянутый первый выход (7) для жировых веществ, расположенный в нижней части корпуса (4), и упомянутый первый вход (6) для жировых веществ, расположенный в верхней части корпуса (4).

7. Устройство по любому из пп. 1-6, в котором упомянутый корпус (4) также имеет по меньшей мере одну наклонную поверхность для направления жирового вещества к упомянутому первому выходу (7) для жировых веществ корпуса (4).

8. Устройство по любому из пп. 1-7, в котором упомянутый диэлектрический материал (3) выбран из группы, состоящей из стекла, пирекса, жесткого полимера и их смесей.

9. Устройство по любому из пп. 1-8, которое дополнительно содержит манометр, расположенный в корпусе (4) и предназначенный для измерения давления газа в корпусе (4).

10. Устройство по любому из пп. 1-9, которое дополнительно содержит контроллер, предназначенный для подключения к упомянутому манометру и к расходомеру, при этом упомянутый контроллер выполнен с возможностью управления расходомером, причем упомянутый расходомер выполнен с возможностью соединения по текучей среде с упомянутым вторым входом (8) для первого газа корпуса (4) для измерения количества упомянутого газа, подаваемого в корпус (4) через упомянутый второй вход (8) для первого газа корпуса (4).

11. Устройство по любому из пп. 1-10, которое дополнительно содержит вискозиметр (15), имеющий первый вход (16), предназначенный для соединения по текучей среде с упомянутым первым выходом (7) для жирового вещества корпуса (4), и первый выход (17), предназначенный для соединения по текучей среде с упомянутым входом (13) фильтра (12), при этом упомянутый вискозиметр (15) выполнен с возможностью измерения вязкости упомянутого жирового вещества между упомянутым корпусом (4) и упомянутым металлическим фильтром (12).

12. Устройство по любому из пп. 1-11, которое дополнительно содержит циркуляционный насос (18), имеющий первый вход (19), соединенный по текучей среде с упомянутым первым выходом (7) корпуса (4), и первый выход (20), соединенный по текучей среде с упомянутым первым входом (16) вискозиметра (15), причем упомянутый циркуляционный насос (18) выполнен с возможностью обеспечения циркуляции упомянутого жирового вещества между упомянутым первым выходом (7) и упомянутым первым входом (6) корпуса (4).

13. Устройство по любому из пп. 1-12, которое дополнительно содержит электрическую нагревательную систему, расположенную вокруг корпуса (4), для нагревания упомянутого корпуса (4), содержащего упомянутое жировое вещество.

14. Устройство по любому из пп. 1-13, в котором упомянутый корпус (4) содержит выпускной клапан, предназначенный для извлечения упомянутого жирового вещества из корпуса (4).

15. Устройство по любому из пп. 1-14, в котором источник (11) высокого напряжения непосредственно подключен к упомянутому электрическому соединителю (5).

16. Устройство по любому из пп. 3-15, которое дополнительно содержит двигатель (25), выполненный с возможностью приведения в действие вращающегося вала (10).

17. Устройство по любому из пп. 3-16, которое дополнительно содержит вращающийся электрический соединитель (26) для обеспечения питания источника высокого напряжения низким напряжением, причем упомянутый вращающийся электрический соединитель (26) расположен на вращающемся валу (10) и имеет первую часть, прикрепленную к вращающемуся валу (10) и выполненную с возможностью электрического соединения с источником (11) высокого напряжения, и вторую часть, независимую от вращающегося вала (10) и выполненную с возможностью электрического соединения с источником низкого напряжения.

18. Система для электрической обработки жирового вещества растительного происхождения, содержащая несколько устройств по любому из пп. 1-17, причем упомянутые устройства размещены последовательно и/или параллельно друг другу.

19. Способ обработки электрическим разрядом жирового вещества растительного происхождения с помощью устройства, содержащего ряд электродов, состоящий из по меньшей мере n электродов (1 и 2), где n больше или равно 2, ряд диэлектриков, состоящий из по меньшей мере n + 1 диэлектриков (3), корпус (4), предназначенный для приема упомянутого жирового вещества и окружающий упомянутый ряд электродов (1 и 2) и упомянутый ряд диэлектриков (3), включающий:

- введение жирового вещества в упомянутый корпус (4) через первый вход (6) упомянутого корпуса (4);

- извлечение жирового вещества из упомянутого корпуса (4) через первый выход (7) корпуса (4);

- извлечение второго газа из упомянутого корпуса (4) через упомянутый второй выход (9) корпуса (4);

- введение первого газа в упомянутый корпус (4) через упомянутый второй вход (8) корпуса (4);

- погружение упомянутого ряда электродов и упомянутого ряда диэлектриков (3) в жировое вещество и образование пленки жирового вещества на поверхности упомянутых электродов (1 и 2) и упомянутых диэлектриков (3),

отличающийся тем, что включает:

- подачу постоянного и стабильного тока на упомянутый ряд электродов, соединенных с электрическим соединителем (5), расположенным на внешней поверхности (40) корпуса (4), посредством ряда электрических соединений, чтобы подавать одинаковую величину тока на каждый электрод (1 и 2) из ряда электродов, причем сам упомянутый электрический соединитель (5) подключен к источнику (11) высокого напряжения;

- фильтрацию упомянутого жирового вещества через фильтр (12), имеющий вход (13), соединенный по текучей среде с упомянутым первым выходом (7) для жирового вещества корпуса (4), и выход (14), соединенный по текучей среде с упомянутым первым входом (6) для жирового вещества корпуса (4).

20. Способ по п. 19, отличающийся тем, что высокое напряжение, подаваемое на первый электрод, составляет от 500 В до 10 кВ и имеет частоту в диапазоне от 1 Гц до 500 кГц.

21. Способ по п. 19 или 20, в котором этап погружения упомянутого ряда электродов и упомянутого ряда диэлектриков (3) в жировое вещество и образования пленки жирового вещества на поверхности упомянутых электродов (1 и 2) и упомянутых элементов (3) из диэлектрического материала осуществляют путем распыления на упомянутые электроды (1 и 2) и упомянутые диэлектрики (3), благодаря циркуляции упомянутого жирового вещества между первым выходом (7) для жирового вещества корпуса (4) и упомянутым первым входом (6) для жирового вещества корпуса (4).

22. Способ по любому из пп. 19-21, в котором упомянутое устройство дополнительно содержит вращающийся вал (10), прикрепленный к упомянутым электродам (1 и 2) и упомянутым элементам (3) из диэлектрического материала, при этом этап погружения упомянутого ряда электродов (1 и 2) и упомянутого ряда диэлектриков (3) в жировое вещество и образования пленки жирового вещества на поверхности упомянутых электродов (1 и 2) и упомянутых элементов (3) из диэлектрического материала осуществляют путем вращения упомянутых электродов (1 и 2) и упомянутых диэлектриков (3) с помощью вращающегося вала (10).

Авторы

Даты

2020-07-17—Публикация

2017-06-30—Подача