Изобретение относится к передвижным ремонтным мастерским, предназначенным для диагностики и ремонта наземного металлического магистрального сборно-разборного трубопровода с соединением «Раструб» и может быть использовано в ремонтных структурах при аварийных ситуациях, преимущественно на наземных трубопроводах.

Количество трубопроводного оборудования в комплекте обеспечивает развертывание трубопровода до 150 км в условиях равнинной местности. Трубы являются основным оборудованием, входящим в комплекты полевых магистральных трубопроводов диаметрами 100 мм и 150 мм (ПМТП-100 и ТМТП-150), и составляют 80-85% от массы комплекта. Длина одной грубы - 6 м, а масса 36,2 и 80,9 кг, соответственно для комплектов оборудования ПМТП-100 и ПМТП-150 (Кравцов М.Ф., Данильченко И.Г., Пирогов Ю.Н., Сюзев Ю.С. и др. Полевые магистральные трубопроводы повышенной производительности. Руководство по эксплуатации (РЭ). - М.: Воениздат, 1982, 368 с.).

Наряду со стальными оцинкованными (или эмалированными) трубами, входящими в состав комплектов ПМТП-100 и ПМТП-150, существуют металлокомпозитные трубы с номинальным диаметром 100 мм (ТСР-МК-100). Тело труб ТСР-МК-100 изготовлено из высокопрочных металлокомпозитных материалов на основе технологии бислойной непроницаемой системы «композиционный материал - алюминиевый слой», длиной 6 м и массой 24 кг (РФ патент №2684054, МПК B60L 9/14, 03.04.2019 г.).

Также в состав трубопроводного оборудования сборно-разборных трубопроводов входит запорная и регулирующая арматура с крупными массо-габаритными параметрами (масса задвижка ПМТП-150 76 кг), что требует больших усилий для погрузки-разгрузки оборудования.

Как показала практика применения сборно-разборных трубопроводов, из-за большой протяженности трассы трубопровода, периодически возникает необходимость как полной, так и частичной замены аварийного оборудования на исправное, которое обеспечивает дальнейшую надежную работу линейной части трубопровода и экологическую безопасность при его эксплуатации.

Перед авторами стояла задача разработать такое мобильное средство для ремонта сборно-разборных трубопроводов, которое позволит не только подвозить необходимый запас труб, но и оперативно доставлять монтажников вместе с экипировкой, запасным оборудованием и контрольно-измерительными приборами для контроля сборки трубопровода, а также обеспечить необходимые условия жизнеобеспечения для персонала при длительном ремонте на трассе сборно-разборного трубопровода, что повысит эффективность и качество ремонта, за минимально допустимое время.

При просмотре патентной и научно-технической информации было выявлено несколько идентичных передвижных ремонтных мастерских и погрузочно-разгрузочных машин, частично решающих поставленные задачи.

Известна бронированная машина, которая содержит колесную ходовую часть, бронированный корпус, силовое отделение и отделение управления, раздаточную коробку и барабан с лебедкой. В машине установлены привод троса, кран-стрела с блоком и переносные подставки с регулируемой высотой. Верхний бронированный лист выполнен съемным, а боковые борта - откидными. На машине установлены секции рольгангов с возможностью выдвижения при откинутых боковых листах. Также установлены промежуточные блоки и опоры кран-стрелы, позволяющие устанавливать ее в вертикальной и горизонтальной плоскостях. Кран-стрела выполняется из двух телескопических штанг, одна из которых соединена с блоком, а другая - с одной из опор. Каждая из опор кран-стрелы содержит основание с возможностью вращения в горизонтальной плоскости, а также стопорное устройство (РФ патент №2240240, МПК В60Р 1/54, 20.11.04 г.).

Недостатком устройства является узкая функциональная специализация машины, которая сводится к выполнению погрузочно-разгрузочных работ. Места для транспортировки груза не решают задачу, поставленную авторами. Кроме того отсутствуют условия жизнеобеспечения персонала.

Известен наземный пункт управления на базе шасси специального транспортного средства. Изобретение относится к военной и специальной технике и содержит колесную ходовую часть, кузов-фургон, разделенный перегородками на три отсека. В передней части кузова-фургона расположен операторский отсек со стойкой для размещения аппаратуры, пультами управления внутренним освещением, генератором, независимым отопителем и кондиционером, рабочим столом со средствами вычислительной техники и креслом оператора. Задняя часть кузова-фургона разделена на технологический и грузовой отсеки, размещенные по разные стороны по ходу движения. В технологическом отсеке установлен генератор на базе дизельного двигателя и размещен комплект запасных частей и принадлежностей. В грузовом отсеке размещен жесткий каркас сотового типа с ячейками различных размеров под контейнеры. Грузовой отсек оборудован распашными складывающимся бортом с верхним и нижним расположением составных частей и откидными трапами (РФ патент №2407658 С1, МПК В60Р 3/14, В60Р 9/00, 27.12.10 г.).

К недостаткам данного транспортного средства применительно к решаемой нами проблеме относятся:

- ограниченные функциональные возможности грузового отсека, как транспортировка длинномерных материалов в частности труб длинной 6 м;

- отсутствие краноманипуляторной установки, только ручные погрузочно-разгрузочные работы.

Наиболее близким по технической сущности и взятым за прототип является кран-манипулятор военного назначения КМВ-20К разработки и производства Клинцовского автокранового завода, который предназначен для перевозки и раскладки труб на трассе сборно-разборного трубопровода, размещенный на четырехосном шасси автомобиля КамАЗ-63501, грузоподъемностью 7,2 т, содержащий краноманипуляторную установку КМУ-20К, канатный строп грузоподъемностью 6,3 т и средства безопасности для защиты от радиопомех и герметизации краноманипуляторной установки для преодоления бродов (Приказ Министра Обороны Российской Федерации от 13 апреля 2019 г. №202, с. 1).

Низкая эффективность известного технического решения обусловлена тем, что

- отсутствуют необходимые условия для обслуживающего персонала при длительном ремонте трубопровода или при устранении аварии на нем;

- жесткие условия эксплуатации (не предусмотрено компактное размещение контейнеров со спецоборудованием);

- в случае выхода из строя крана-манипулятора ухудшаются условия погрузки-разгрузки грузов с крупными массо-габаритными параметрами.

Технический результат изобретения - повышение эффективности за счет оперативности доставки максимально необходимого оборудования, как при мелком ремонте, так и при полной замене участка трубопровода, с одновременным улучшением условий обслуживающего персонала при длительном ремонте.

Указанный технический результат достигается тем, что в известном передвижном технологическом комплексе для устранения аварий на наземном сборно-разборном нефтепродуктопроводе с соединением «Раструб», содержащем установленные на удлиненном базовом шасси автомобиля грузоподъемный кран-манипулятор, закрепленный за кабиной водителя, для размещения трубопроводных модулей с крышей для их укрытия и бортовую платформу, согласно изобретению, комплекс дополнительно содержит установленный у переднего торца грузовой платформы съемный операторский отсек, на крыше которого расположена телескопическая радиоантенна, за съемным операторским отсеком на грузовой платформе у одного из бортов к полу по всей ее длине прикреплены два металлических узкоколейных пути для размещения и перемещения жесткой тары, продолжающиеся на открывающемся с уклоном к горизонтальной поверхности на угол не более 30° заднем борту, вдоль другого продольного вертикального борта грузовой платформы выполнен блок хранения-перевозки трубопроводных модулей, состоящий из жестко прикрепленных к полу в два ряда металлических вертикальных стоек, по высоте каждой из которых выполнены удаленные друг от друга на расстояние не менее 1,5 диаметра трубопроводного модуля соосные отверстия, в которых жестко закреплены горизонтальные перемычки с размещенными на них на определенном расстоянии вращающимися роликами с ложементами, глубина которых не менее 1/3 диаметра трубопроводного модуля, а на свободном конце вертикальных стоек выполнены элементы фиксации, исключающие вертикального и горизонтального перемещений трубопроводных модулей при их транспортировке к месту аварии, крыша грузовой платформы выполнена в виде жестко связанного с передним торцом грузовой платформы гибкого гофрированного тента, перемещающегося до ограничителя перемещения по направляющим П-образного вида, которые закреплены на внешних продольных торцах грузовой платформы, при этом металлические узкоколейные пути на заднем борту выполнены телескопическими в сторону касания с землей.

Заявленное изобретение поясняется чертежами.

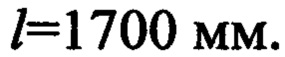

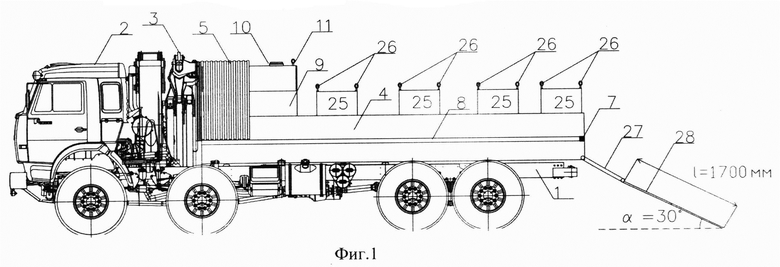

На фиг. 1 представлена блок-схема передвижного технологического комплекса для устранения аварий в момент прибытия к месту ремонта (со снятой крышей - вид сбоку);

фиг. 2 - то же (со снятой крышей - вид сверху фиг. 1);

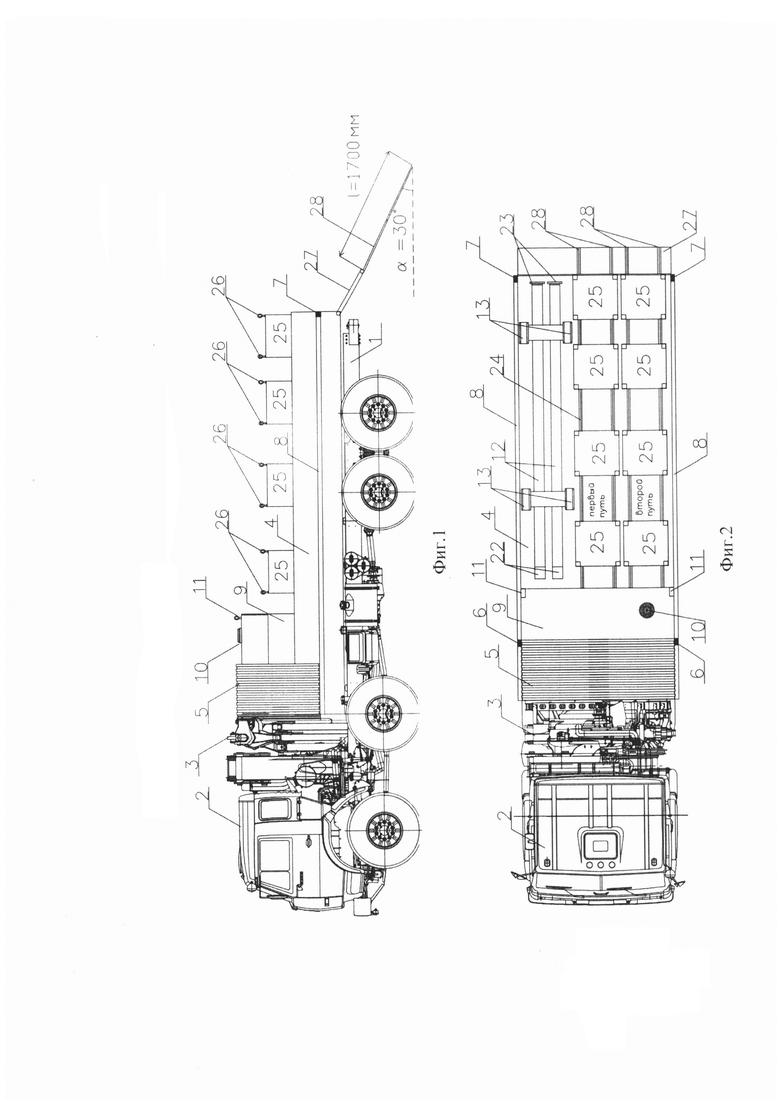

фиг. 3 - крыша грузовой платформы (общий вид).

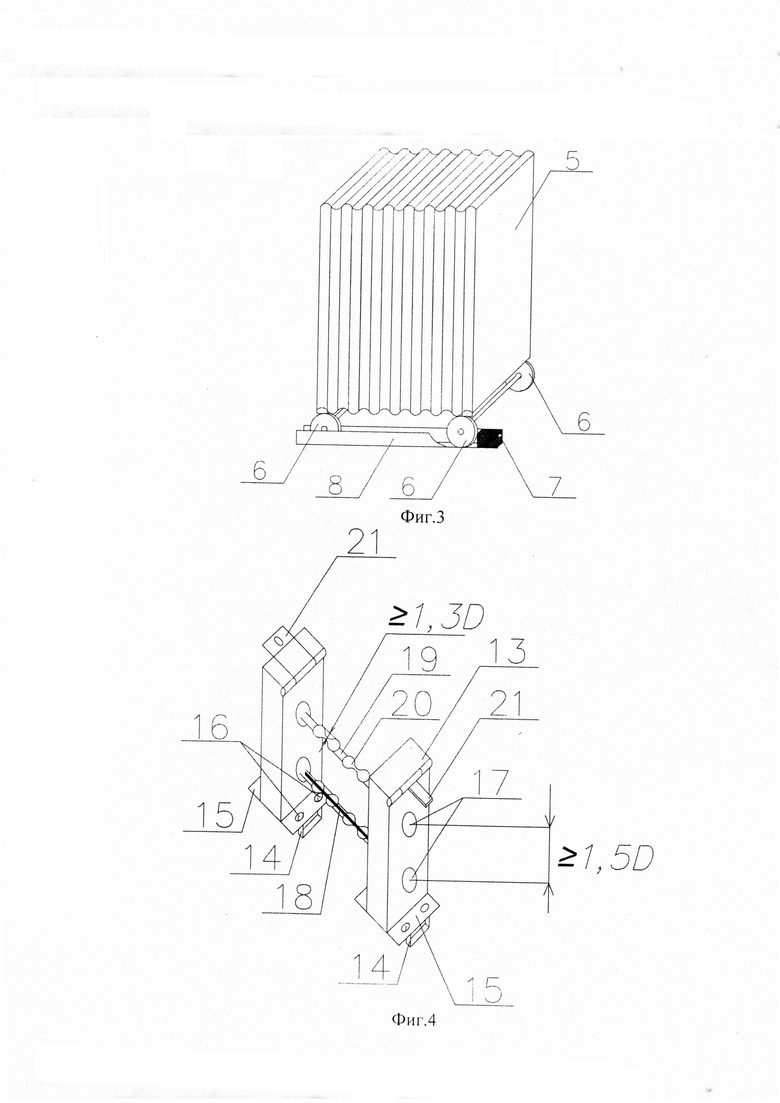

фиг. 4 - металлические вертикальные стойки;

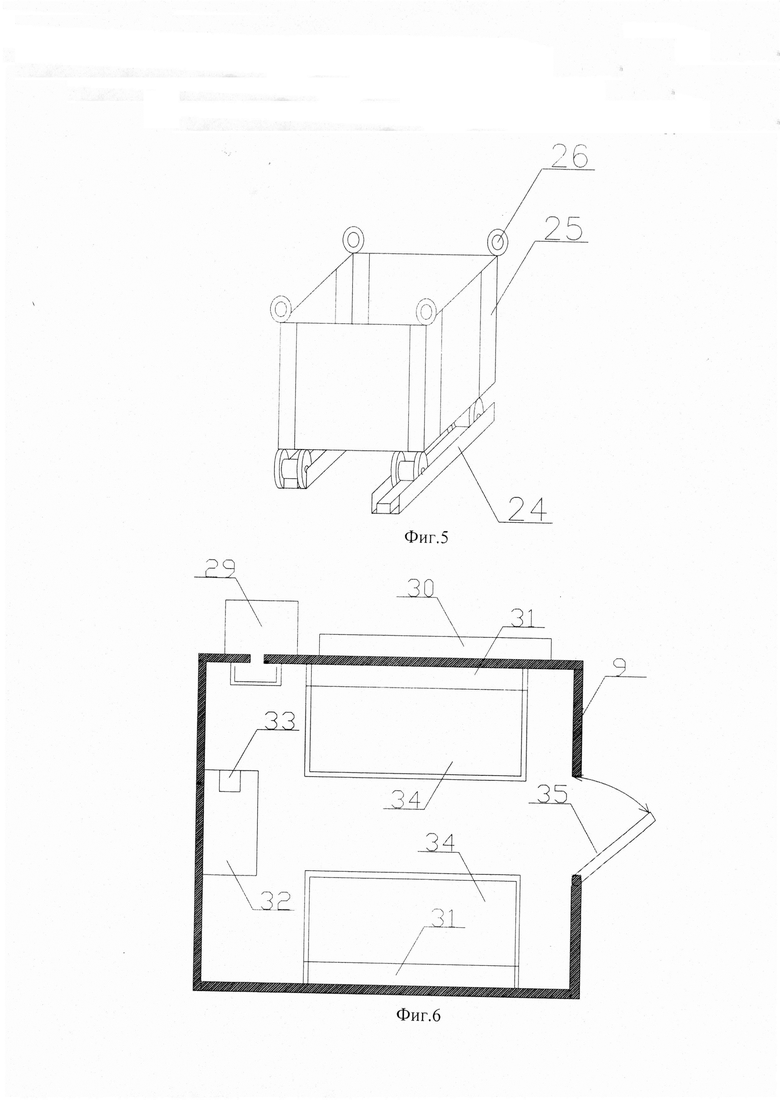

фиг. 5 - жесткая тара (общий вид);

фиг. 6 - съемный операторский отсек (вид сверху);

Для удобства пояснения введены следующие условные обозначения:

- D - внешний диаметр трубы, м;

- Dу - условный диаметр трубы, мм;

- α - угол, образованный открывающимся задним бортом передвижного технологического комплекса к горизонтальной поверхности, град.;

-  - длина складных металлических направляющих, мм.

- длина складных металлических направляющих, мм.

Передвижной технологический комплекс состоит из вездеходного удлиненного базового шасси 1 (КамАЗ-63501), кабины 2 водителя, закрепленного за ней грузоподъемного крана-манипулятора 3 и грузовой платформы 4 (фиг. 1, 2).

К переднему торцу грузовой платформы 4 жестко крепится крыша 5, выполненная из гибкого гофрированного тента, как вариант из брезентовой ткани. Крыша 5 перемещается на колесах 6 до ограничителя 7 по направляющим 8 П-образного вида, которые закреплены с внешней стороны продольных бортов грузовой платформы 4 (фиг. 3).

На грузовой платформе размещен съемный операторский отсек 9, на крыше которого устанавливается съемная телескопическая радиоантенна 10 в сложенном виде, обеспечивающая прием-передачу радиосигналов и связь с диспетчерским пунктом. Для съема отсека 9 и выгрузки его на грунт краном-манипулятором 3 предусмотрены проушины 11 (фиг. 1, 2).

На грузовой платформе 4 размещен блок хранения - перевозки (без позиции) трубопроводных модулей 12, который представляет собой металлические вертикальные стойки 13, которые жестко крепятся к полу грузовой платформы с помощью U-образных крепежных скоб 14. Для прохода крепежных скоб 14 на торцах опорной пластины 15 выполнены соосные отверстия 16. Высота стоек выбирается исходя из максимального диаметра трубопроводных модулей, используемых под замену, как вариант 1 м для трубопровода условным диаметром Dу=150 мм. По высоте каждой стойки 13 выполнены соосные отверстия 17, удаленные друг от друга на высоту не менее 1,5 диаметра трубопроводного модуля в которых жестко закреплены попарно горизонтальные между собой перемычки 18. Выбранная высота отверстий 17 обусловлена тем, что могут возникнуть неудобства при погрузке-разгрузке и повреждения при тесном расположении трубопроводных модулей 12. Для облегчения перемещения трубопроводных модулей 12 на горизонтальных перемычках 18 установлены подвижные ролики 19 из полимерного материала с ложементами 20. Надежный охват ложементами 20 обеспечивается их глубиной, равной не менее 1/3 диаметра трубопроводного модуля 12. Для исключения вертикального и горизонтального перемещений трубопроводных модулей 12 при их транспортировке к месту аварии на свободном конце вертикальных стоек выполнены элементы 21 фиксации (фиг. 4).

Трубопроводный модуль 12 с соединением «Раструб» представляет собой трубу длиной 6 метров и диаметром 100-150 мм, на одном конце которой имеется манжета 22 с уступом для упора запорного кольца, на другом - раструб 23 (фиг. 1). В кольцевые канавки внутренней полости раструба вставляются резиновое уплотнительное кольцо и стальное запорное кольцо с резиновой микропористой подкладкой (Курятов Б.В., Тихонов Д.Д., Гусев А.Ф. Авторское свидетельство СССР №265635 на изобретение «Быстроразъемное раструбное соединение трубопроводов», 1969 г.).

По всей длине грузовой платформы жестко закреплены направляющие 24  - образного профиля с отбортовкой, которые образуют первый и второй узкоколейные пути для размещения и передвижения по ним жесткой тары 25 (фиг. 5).

- образного профиля с отбортовкой, которые образуют первый и второй узкоколейные пути для размещения и передвижения по ним жесткой тары 25 (фиг. 5).

Жесткая тара 25 представляет собой ящик, открытый сверху, в углах на верхних открытых торцах которого расположены проушины 26 для захвата краном-манипулятором 3 и выгрузки их на грунт. Тара 25 предназначена для хранения и перевозки монтажных инструментов и аварийного оборудования: односторонних и двусторонних аварийных хомутов, аварийных муфт, запасных вставок длиной 400 мм и 450 мм, угольников под 15°, 30°, 45°, 90°). Жесткие тары 25 с большим весом хранятся ближе к операторскому отсеку 9, а с меньшим весом, укомплектованные, как вариант съемными деталями соединения «Раструб» (резиновыми уплотнительными кольцами, микропористыми резиновыми подкладками и стальными запорными кольцами) ближе к концу грузовой платформы 4.

На открывающемся с уклоном к горизонтальной поверхности на угол не более 30° заднем борту 27 выполнены телескопические металлические направляющие 28, грузоподъемностью до 200 кг при полном выдвижении, идентичные и соосные напольным направляющим 24, как вариант длиной

Съемный операторский отсек 9 предназначен для предоставления необходимых условий жизнеобеспечения обслуживающему персоналу при длительном ремонте на трассе сборно-разборного трубопровода. Отсек 9 оснащен отопительно-вентиляционной и фильтровентиляционной установками 29. Есть приспособления для крепления пожарного инвентаря 30, для универсального зарядного устройства с питанием от бортовой сети и две розетки на 24 В. Как вариант, операторский отсек 9 оборудован четырьмя откидными двухъярусными лежаками 31, рабочим столом 32 и установленного на нем переговорного устройства 33. Под нижним ярусом лежаков имеются ящики 34, в которых хранятся защитные костюмы для сбора пролитого горючего при аварии. На противоположной стороне от рабочего стола расположена дверь 35 для входа и выхода персонала в грузовой отсек (на улицу, если отсек снят с грузовой платформы и установлен на землю) (фиг. 6).

Передвижной технологический комплекс для устранения аварий на наземном сборно-разборном нефтепродуктопроводе с соединением «Раструб» эксплуатируется следующим образом.

Пример. При перекачке нефтепродуктов по трубопроводу ПМТП-150, протяженностью 150 км, на одной из насосных станций резко упало давление на выходе, при этом давление на входе не изменилось, а на последующей насосной станции давление на входе резко упало до нуля. Это свидетельствует о том, что произошел разрыв линии трубопровода (разрыв в соединении, подрыв трубопровода). Диспетчер дает команду о прекращении перекачки на насосные станции, определяет место аварии и высылает на трассу передвижной технологический комплекс для устранения аварий на наземном сборно-разборном нефтепродуктопроводе с соединением «Раструб». Перед выездом на место аварии обслуживающий персонал укомплектовывает технологический комплекс недостающим оборудованием.

Передвижной технологический комплекс направляется на аварийный участок трубопровода. Вся информация, которая поступает обслуживающему персоналу, передается по радиосвязи, которую обеспечивает съемная телескопическая радиоантенна 10, находящаяся на крыше операторского отсека 9.

Прибыв на место обслуживающий персонал проводит осмотр поврежденного участка и выясняет, что разрыв произошел в соединительном узле, а на манжете 22 имеется срез части буртика, которая при сборке вызовет порезы резинового уплотнительного кольца. Для устранения аварии (неисправность, связанная с незначительной утечкой нефтепродукта) требуется заменить трубопроводный модуль 12, Dу=150 мм в линии трубопровода на исправный.

Обслуживающий персонал оперативно сдвигает крышу 5 в сторону переднего борта грузовой платформы 4 и закрепляет любым известным средством, после чего оба отсека приспособлены к разгрузке. Краном-манипулятором 3 снимают жесткие тары 25 с монтажными инструментами и запасными частями, необходимыми для замены аварийного участка, за проушины 26. Затем, по какой-либо причине, кран-манипулятор выходит из строя. Тогда, задний борт 27 грузовой платформы 4 открывают и по телескопическим металлическим направляющим 28, выкатывают жесткую тару 25 со съемными деталями соединения «Раструб», аварийного участка. Далее, открывают фиксаторы 21 и производят оперативную разгрузку исправного трубопроводного модуля 12, выкатывая его по подвижным роликам 19 и ложементам 20. Трубу с дефектной манжетой извлекают из линии и заменяют исправной. Оператор обслуживающего персонала сообщает о ходе устранения аварии и о готовности трубопровода к работе по переговорному устройству 33. После устранения аварии принимаю обслуживающий персонал принимает меры по сбору пролитого нефтепродукта в бочки.

По окончанию работ, передвижной технологический комплекс для устранения аварий убывает в место дислокации насосной станции. Обслуживающий персонал комплектует технологический комплекс необходимым оборудованием и отправляется на повторный осмотр участка трубопровода.

Так как осмотр трубопровода обслуживающий персонал осуществляет круглосуточно (в соответствии с графиком выезда на трассу) и возможен длительный ремонт аварийного участка, съемный операторский отсек 9 при необходимости краном-манипулятором 3 выгружают на землю.

Таким образом, применение предполагаемого изобретения по сравнению с известным техническим решением позволит значительно сократить трудозатраты и существенно повысить темпы ремонта сборно-разборных трубопроводов из раструбных трубопроводных модулей 12, с одновременным улучшением условий обслуживающего персонала при длительном ремонте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный приемник технологической жидкости | 2021 |

|

RU2784062C1 |

| Автоматизированный комплекс мониторинга процесса транспортирования нефтепродуктов по наземному сборно-разборному полевому магистральному трубопроводу с соединением "раструб" | 2023 |

|

RU2812007C1 |

| Мобильный монтажный комплекс для сборно-разборных трубопроводов с раструбными соединениями труб | 2024 |

|

RU2841447C1 |

| МОБИЛЬНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ РЕМОНТНЫЙ КОМПЛЕКС | 2018 |

|

RU2707669C1 |

| Трубомонтажная машина для сооружения линии нефтепродуктопроводов | 2022 |

|

RU2791635C1 |

| Мобильное средство для монтажа трубопроводных модулей | 2016 |

|

RU2620185C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПОЛЕВЫХ СБОРНО-РАЗБОРНЫХ ТРУБОПРОВОДОВ НА ДНО ВОДОЕМА | 2004 |

|

RU2272952C1 |

| УНИВЕРСАЛЬНАЯ МОБИЛЬНАЯ АВИАЦИОННАЯ СИСТЕМА БЕСПИЛОТНЫХ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2016 |

|

RU2643314C1 |

| Мобильный рельсосварочный комплекс | 2023 |

|

RU2802979C1 |

| ЗАЩИТНО-ЛОКАЛИЗУЮЩИЙ МОДУЛЬ БЫСТРОГО РАЗВЕРТЫВАНИЯ ДЛЯ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ЭКОЛОГИЧЕСКИ ОСОБО ОПАСНЫХ ОБЪЕКТОВ | 2008 |

|

RU2392674C1 |

Изобретение относится к передвижным ремонтным мастерским, предназначенным для диагностики и ремонта наземного металлического магистрального сборно-разборного трубопровода с соединением «Раструб», и может быть использовано в ремонтных структурах при аварийных ситуациях, преимущественно на наземных трубопроводах. Передвижной технологический комплекс размещен на удлиненном базовом шасси КамАЗ-63501, имеющий кран-манипулятор 3 и грузовую платформу 4, на которой размещен операторский отсек 9 для обслуживающего персонала и блок хранения - перевозки трубопроводного оборудования: трубопроводные модули 12 длиной 6 м и жесткие тары 25. Операторский отсек 9 оборудован лежаком 31 для отдыха, рабочим столом 32 для выполнения слесарных работ. Все отсеки закрываются крышей 5, протяженностью на всю грузовую платформу 4 и выполненной в виде гибкого гофрированного тента. Трубопроводные модули 12 размещаются на металлических вертикальных стойках 13 с подвижными роликами 19 и ложементами 20, фиксатором 21, и фиксируются при перевозке. Все оборудование разгружает кран-манипулятор 3, либо в случае выхода его из строя погрузку-разгрузку выполняет обслуживающий персонал с помощью напольных направляющих 24, по которым осуществляется передвижение жесткой тары 25 вплоть до спуска ящика на землю. Технический результат изобретения - повышение эффективности за счет оперативности доставки максимально необходимого оборудования, как при мелком ремонте, так и при полной замене участка трубопровода, с одновременным улучшением условий обслуживающего персонала при длительном ремонте. 6 ил.

Передвижной технологический комплекс для устранения аварий на наземном сборно-разборном нефтепродуктопроводе с соединением «Раструб», содержащий установленные на удлиненном базовом шасси автомобиля грузоподъемный кран-манипулятор, закрепленный за кабиной водителя и для размещения трубопроводных модулей грузовую платформу с крышей для их укрытия, отличающийся тем, что комплекс дополнительно содержит установленный у переднего торца грузовой платформы съемный операторский отсек, на крыше которого расположена телескопическая радиоантенна, за съемным операторским отсеком на грузовой платформе у одного из бортов к полу по всей ее длине прикреплены два металлических узкоколейных пути для размещения и перемещения жесткой тары, продолжающиеся на открывающемся с уклоном к горизонтальной поверхности на угол не более 30° заднем борту, вдоль другого продольного вертикального борта грузовой платформы выполнен блок хранения-перевозки трубопроводных модулей, состоящий из жестко прикрепленных к полу в два ряда металлических вертикальных стоек, по высоте каждой из которых выполнены удаленные друг от друга на расстояние не менее 1,5 диаметра трубопроводного модуля соосные отверстия, в которых жестко закреплены горизонтальные перемычки с размещенными на них на определенном расстоянии вращающимися роликами с ложементами, глубина которых не менее 1/3 диаметра трубопроводного модуля, а на свободном конце вертикальных стоек выполнены элементы фиксации, исключающие вертикального и горизонтального перемещений трубопроводных модулей при их транспортировке к месту аварии, крыша грузовой платформы выполнена в виде жестко связанного с передним торцом грузовой платформы гибкого гофрированного тента, перемещающегося до ограничителя перемещения по направляющим П-образного вида, которые закреплены на внешних продольных торцах грузовой платформы, при этом металлические узкоколейные пути на заднем борту выполнены телескопическими в сторону касания с землей.

| Ротационный сепаратор для картофелеуборочных машин | 1959 |

|

SU129887A1 |

| Способ изготовления тормозных трубок и заводных колец для веретен | 1956 |

|

SU107728A1 |

| 0 |

|

SU150294A1 | |

| 0 |

|

SU191972A1 | |

| НАЗЕМНЫЙ ПУНКТ УПРАВЛЕНИЯ НА БАЗЕ ШАССИ СПЕЦИАЛЬНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2407658C1 |

Авторы

Даты

2020-07-17—Публикация

2019-10-30—Подача