Изобретение относится к криогенной технике и может быть использовано для газификации жидкого азота при контроле качества приклеивания оптических солнечных отражателей на внешние поверхности космического аппарата (КА).

Терморегулирующее покрытие - оптический солнечный отражатель (ОСО), наносится с помощью клеевого слоя на внешние поверхности космического аппарата (КА). Элементы ОСО представляют собой квадратные кварцевые пластинки со стороной 20-40 мм и толщиной 100-200 мкм посеребренные с одной стороны. Клеевые соединения при работе в условиях глубокого вакуума обнаруживают способность к газовыделению, а наличие пузырьков воздуха в клеевом соединении может привести к разрушению элемента ОСО. Контроль качества приклеивания осуществляется методом неразрушающего контроля - охлаждением до появления росы при обдуве холодным газом - парами жидкого азота. Точка росы на поверхности терморегулирующего покрытия в условиях цеха достигается при охлаждении до отрицательных температур от минус 5 до минус 15°С. В местах непроклея образуются темные пятна, на которых запотевание происходит с запозданием по отношению ко всей поверхности. В этих местах производят ремонт - переклеивают элементы ОСО. Для реализации этого способа контроля очень важно равномерное охлаждение, т.е. стабильная подача мелко дисперсионного холодного газа при отсутствии в струе крупных капель жидкого азота.

Из уровня техники известны устройства для производства холодного газа из хладагента - жидкого азота - криораспылители или газификаторы различных конструкций и назначений.

Известен криораспылитель (RU №46428 U1), содержащий емкость для хладагента, связанный с ней канал подачи хладагента и открытый наконечник, отличающийся тем, что емкость для хладагента имеет герметизирующую крышку, во внутренней полости которой размещена теплообменная камера, выполненная в виде тонкостенной гильзы из теплопроводного материала, припаяна к стенкам герметизирующей крышки, открытый конец гильзы выполнен из нетеплопроводного материала и расширен с возможностью герметичного соединения с конусообразной пробкой и соосно вставленной в нее эластичной трубкой с источником подъема давления, эластичная трубка снабжена отводным патрубком с клапаном, в полости тонкостенной гильзы размещен шнек, жестко соединенный со стенками гильзы, в нижней части шнека выполнен осевой пропил, в средней части гильзы, позади шнека расположена воздухоподающая трубка, направленная внутрь емкости для хладагента, на противоположной части гильзы размещена Г-образная часть канала подачи хладагента, которая выполнена из теплопроводного металла и имеет продольную накатку, образующую внутренние ребра Г-образной части канала, Г-образная часть канала подачи в местах ее прохода через гильзу припаяна к стенкам гильзы, открытый наконечник крепится к Г-образной части канала подачи посредством шланга, снабженного электропроводной спиралью, намотанной на его наружную поверхность и соединенную с портативным источником питания, открытый наконечник представляет собой цилиндрическую трубку, переходящую в форсунку в дистальной его части, в форсунке жестко установлен шнек, форсунка снабжена съемной насадкой, выполненной из нетеплопроводного материала в виде цилиндра с окнами.

К недостаткам такой конструкции, предполагающей использование криораспылителя в качестве ручного переносного инструмента, является очень малый объем хладагента, вследствие чего работа аппарата возможна только порционно, очень короткое время.

Известен криораспылитель, содержащий емкость для хладагента, связанный с ней канал подачи и открытый наконечник (а.с. СССР №1602488, МПК А61В 17/36). Инструмент содержит жестко связанные между собой корпус, теплообменник и открытый наконечник с расположенными на его боковой поверхности окнами. Криораспылитель содержит также дозатор воздуха, выполненный в виде цилиндра, размещенного коаксиально корпусу и закрепленного на наконечнике с возможностью изменения сечения окна. Трубка подачи хладагента соединена с теплообменником, на выходе которого установлен эжектор. Внутри наконечника закреплены сепарационные тарелки, выполненные в виде усеченных асимметричных конусов.

Вышеописанный криораспылитель имеет ряд недостатков. Работа теплообменника и сепарационных тарелок эффективна только короткое время с момента начала работы. Во время работы корпус и теплообменник быстро охлаждаются хладагентом и предварительное кипение хладагента прекращается. Сепарационные тарелки также быстро охлаждаются и капли хладагента сливаются на них в более крупные. Работа аппарата возможна только порционно очень короткое время.

Другим классом устройств для производства холодного газа из жидкого азота являются средние и большие газификаторы различного назначения. В отличие от криораспылителей они, как правило, снабжены устройствами, интенсифицирующими процесс, и имеют более сложную конструкцию.

Типовые конструкции криогенных газификаторов азота, как правило, включают в себя:

- криогенный резервуар для хранения жидкого азота;

- арматурный шкаф;

- теплообменники для газификации сжиженного газа - испарители различных конструкций, нагрев которых происходит от окружающего воздуха (атмосферные испарители), или от электронагревателей;

- арматуру, предохранительные устройства;

- приборы контроля, указатели уровня.

Наиболее распространенным типом конструкции криогенных резервуаров в составе газификаторов являются те, в которых жидкие криогенные продукты хранятся под давлением. При этом они попадают в категорию сосудов, подлежащих регистрации в органах Ростехнадзора.

Использование в конструкциях газификаторов атмосферного испарителя, (теплообменного устройства, работающего за счет тепла окружающей среды), приводит к возникновению проблем в основном связанных с тем, что испарение криогенной жидкости сопровождается десублимацией из атмосферного воздуха кристаллов воды и углекислоты на поверхности испарителя, что приводит к существенному снижению эффективности работы испарителя из-за увеличения термического сопротивления теплообменных поверхностей. В результате производительность установок, резко падает по причине обмерзания атмосферного испарителя и последующих циклических длительных простоев установки, обусловленных необходимостью отогрева и удаления инея с теплообменных поверхностей. Слой инея не просто ухудшает их работу. Характер образования и структура расположения кристаллов слоя инея существенно влияют на процессы теплообмена и носят сложный характер. Они зависят от комплекса факторов окружающей среды (температуры, влажности). Тепловая нагрузка испарителей меняется в зависимости расхода и давления выдачи хладагента, что сильно влияет на стабильность газификации.

Известен криогенный газификатор (RU №94035236 А1), содержащий внутреннюю и внешнюю оболочки с вакуумно-изолированной полостью между ними и испарительную секцию, размещенную на внешней оболочке, отличающийся тем, что он дополнительно содержит термохимические нагреватели, один из которых выполнен в виде съемной гильзы, размещенной в полости внутренней оболочки под уровнем криогенной жидкости, а другой в виде съемной панели, встроенной между внешней оболочкой и испарительной секцией.

К недостаткам устройства относится то, что конструкцией нагревателя предусмотрен нагрев всего объема хладагента, что требует значительного тепловыделения от нагревателей, а равномерная, регулируемая подача холодного газа не входит в задачу, решаемую данной установкой.

Известен газификатор в форме системы подачи криогенного топлива в энергетическую установку (RU №2347934 С1), содержащий топливный бак, подкачивающий насос, теплообменник-газификатор, отсечной клапан и компрессор, отличающийся тем, что она снабжен адиабатным парогенерирующим устройством и сепаратором, при этом вход теплообменника-газификатора через вентиль соединен с топливным баком, вход адиабатного парогенерирующего устройства соединен с выходом теплообменника-газификатора и через вентиль с топливным баком, выход адиабатного парогенерирующего устройства соединен со входом сепаратора, первый выход сепаратора через подкачивающий насос и вентиль соединен с топливным баком, а второй выход сепаратора через компрессор и отсечной клапан соединен с энергетической установкой.

В этой системе теплообменник-газификатор частично газифицирует топливо при постоянном давлении. Адиабатное парогенерирующее устройство - дроссель либо сопло Лаваля - снижает давление и температуру полученной двухфазной смеси. Сепаратор отделяет охлажденную жидкую фазу, а подкачивающий насос возвращает ее в топливный бак. Компрессор подает газовую фазу в энергетическую установку. Система обеспечивает компенсацию теплопритока к криогенному топливу из окружающей среды за счет охлаждения топлива в адиабатном парогенерирующем устройстве и расширяет функциональные возможности системы, так как адиабатное парогенерирующее устройство не обладает тепловой инерцией, процесс газификации происходит с высокой интенсивностью во всей массе жидкости непосредственно в процессе течения.

Недостатком подобной системы является сложность конструкции, большое количество криогенной арматуры, необходимость наличия в схеме криогенного подкачивающего насоса, и подающего криогенного компрессора.

За прототип предлагаемого устройства выбран криогенный насос-газификатор (RU №170011 U1), содержащий баллон с криогенной заправкой. За баллоном с криогенной заправкой установлены дополнительно контур газификации и контур получения дополнительной энергии, причем контур газификации содержит магистраль, подключенную к баллону с криогенной заправкой и соединенную с вентилем, за которым последовательно установлены плунжерный насос и теплообменник-конденсатор, подсоединенный к топливному баллону, а контур получения дополнительной энергии включает в себя магистраль, подключенную к теплообменнику-конденсатору и соединенную с насосом, за которым последовательно установлены теплообменник-испаритель, турбина, соединенная с теплообменником-конденсатором, за которой установлены электрогенератор и аккумуляторная батарея, являющаяся приводом плунжерного насоса.

Недостатком прототипа является сложность схемы, обусловленная необходимостью наличия в ней криогенного насоса и дополнительного контура с теплоносителем для подогрева теплообменника. Кроме этого основной задачей прототипа было получение дополнительной электрической энергии при эксплуатации криогенного баллона, а регулируемая подача холодного газа не входит в цели, решаемые данной конструкцией.

Кроме этого к недостаткам этой и перечисленных выше известных конструкций (в том числе и используемых в настоящее время стандартных газификаторов жидкого азота) можно отнести низкую экономичность, вызванную значительной потребностью в жидком азоте и большой длительностью цикла подготовки к работе. Чрезмерная потребность в жидком азоте обусловлена тем, что хладагент расходуется не только собственно на технологический процесс, но и дополнительно на предварительное охлаждение как минимум до температуры конденсации рабочей среды массивного криогенного баллона, имеющего, как правило, вакуумную многослойную изоляцию, и предназначенного так же для длительного хранения жидкого азота.

Сходство с прототипом в предлагаемой данным изобретением конструкции ограничивается наличием теплоизолированной криогенной емкости с установленным дополнительно контуром газификации и контуром получения дополнительной энергии.

Из уровня техники известны различные способы газификации криогенных жидкостей, например, известен способ подогрева криогенной жидкости (RU №2014105627 А), содержащейся в криогенном резервуаре с газовым потоком, отличающийся тем, что криогенную жидкость нагревают путем ввода газа с более высокой температурой под (или над) свободной поверхностью криогенной жидкости.

Недостатком данного способа является некоторая неопределенность технической реализации, не раскрыт метод достижения требуемых значений температуры и давления получаемого газового потока, кроме этого способ предполагает энергозатратный нагрев всего объема криогенной жидкости, содержащейся в криогенном резервуаре.

За прототип предлагаемого способа выбран «Способ хранения и подачи криогенного продукта» (RU №2014105627 А), основанный на поддержании давления и температуры криогенного продукта в теплоизолированном внутреннем сосуде выше температуры конденсации путем подвода тепла к криогенному продукту при уменьшении его плотности в процессе хранения криогенного продукта и в процессе подачи криогенного продукта давление в теплоизолированном внутреннем сосуде понижают до значений, близких к давлению заправки, путем отключения нагревателя и дополнительных нагревательных элементов, а при достижении давления в теплоизолированном внутреннем сосуде значения давления заправки производят включение нагревателя и/или дополнительных нагревательных элементов для поддержания давления на уровне ниже критического.

Недостатком прототипа является малоэффективный и энергозатратный процесс нагрева всего объема криогенного продукта в теплоизолированном внутреннем сосуде.

Сходство с прототипом в предлагаемом данным изобретением способе ограничивается поддержанием давления и температуры холодного газа в теплоизолированной криогенной емкости выше температуры конденсации путем подвода тепла к холодному газу при уменьшении его плотности.

Техническими проблемами, на решение которых направлено предлагаемое изобретения являются:

- повышение стабильности работы;

- упрощение конструкции криогенной установки;

- безопасность работы установки;

- возможность заправки установки хладагентом непосредственно из сосудов Дьюара (или через типовые переливные устройства для этих сосудов) или из мерных емкостей малого объема;

- обеспечение равномерного и качественного, то есть мелкодисперсного образования аэрозоли хладагента;

- ремонтопригодность, легкий доступ ко всем элементам конструкции, простота в обслуживании;

- расширение технологической применяемости криогенных технологий.

Указанные технические проблемы решаются:

1) Устройством криогенной установки-газификатора, состоящей из теплоизолированной криогенной емкости с установленным дополнительно контуром газификации и контуром получения дополнительной энергии, отличающейся от прототипа тем, что криогенная емкость, установлена внутри теплоизолированного шкафа, оснащена в верхней части заливной горловиной в виде воронки с откидной крышкой и криогенным шлангом с вакуумной изоляцией для выдачи холодного газа, имеющим на другом конце теплоизолированную ручку оператора, также в верхней части криогенной емкости расположены датчики давления и температуры, криогенная емкость имеет испаритель, входная трубка которого присоединена к нижней части криогенной емкости, а выходная - к верхней, причем трубки крепятся через упругие вставки, а в конструкции испарителя в средней его части имеется электронагреватель, а на корпусе теплоизолированного шкафа имеется пульт с электрооборудованием на основе программируемого микроконтроллера, на панели управления которого имеются кнопки включения установки и индикаторы состояния «Включено» и «Нет азота»;

2. Способом работы криогенной установки-газификатора, заключающимся в поддержании давления и температуры холодного газа в теплоизолированной криогенной емкости выше температуры конденсации путем подвода тепла к холодному газу при уменьшении его плотности, отличающимся от прототипа тем, что заправляют криогенную емкость установки-газификатора через заливную горловину жидким азотом, но не более половины общего объема криогенной емкости, затем по показаниям датчиков температуры и давления, расположенных в верхней части криогенной емкости, определяют степень интенсивности газификации жидкого азота внутри криогенной емкости, и при повышении температуры и падении давления холодного газа внутри криогенной емкости, производят интенсивное испарение жидкого азота, находящегося в испарителе путем включения программируемым микроконтроллером электронагревателя, расположенного на испарителе; образуют и увеличивают в объеме с помощью нагрева в испарителе холодный газ и направляют его по трубопроводу в криогенную емкость, создают в ней избыточное давление, тем самым обеспечивают требуемую интенсивность подачи холодного газа; при достижении требуемых параметров температуры и давления в криогенной емкости при помощи программируемого микроконтроллера уменьшают температуру электронагревателя испарителя и поддерживают заданную программой микроконтроллера интенсивность газификации, отключение установки осуществляют автоматически программируемым микроконтроллером при снижении уровня жидкого азота в криогенной емкости и уменьшении давления и повышении температуры холодного газа в криогенной емкости по показаниям датчиков температуры и давления, когда электронагреватель испарителя работает на максимальной температуре.

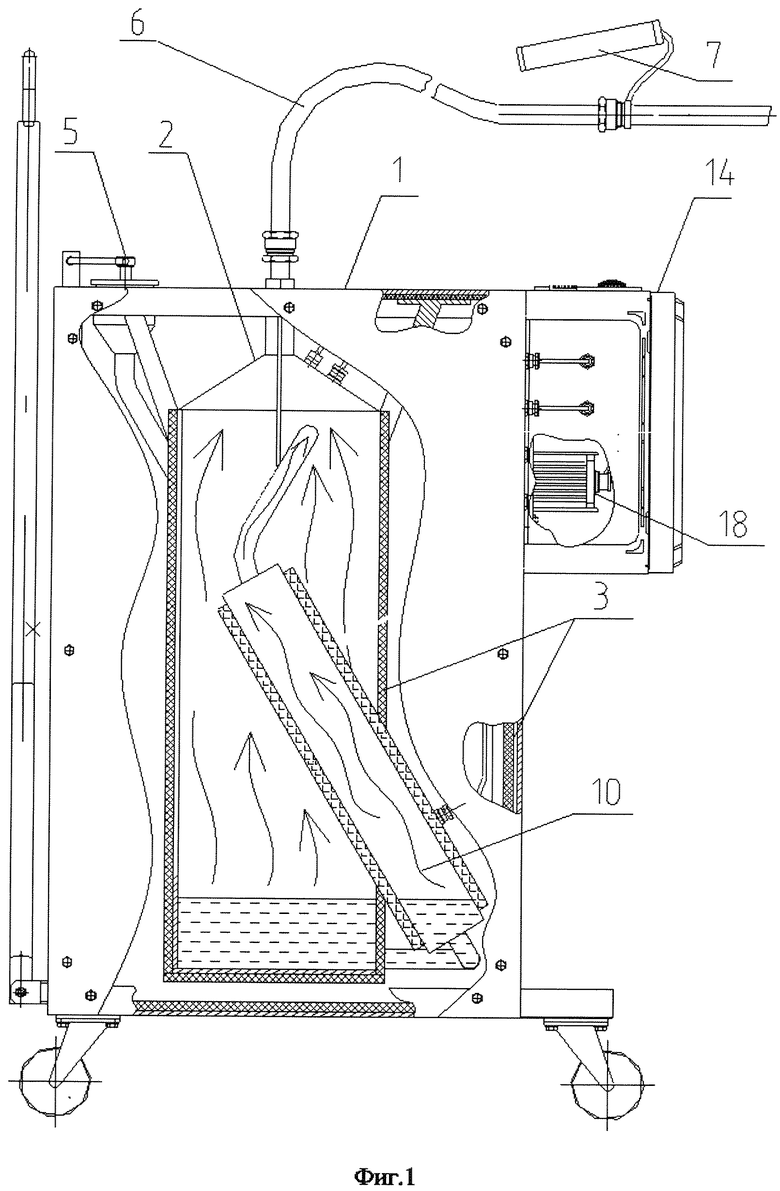

Изобретение поясняется чертежами.

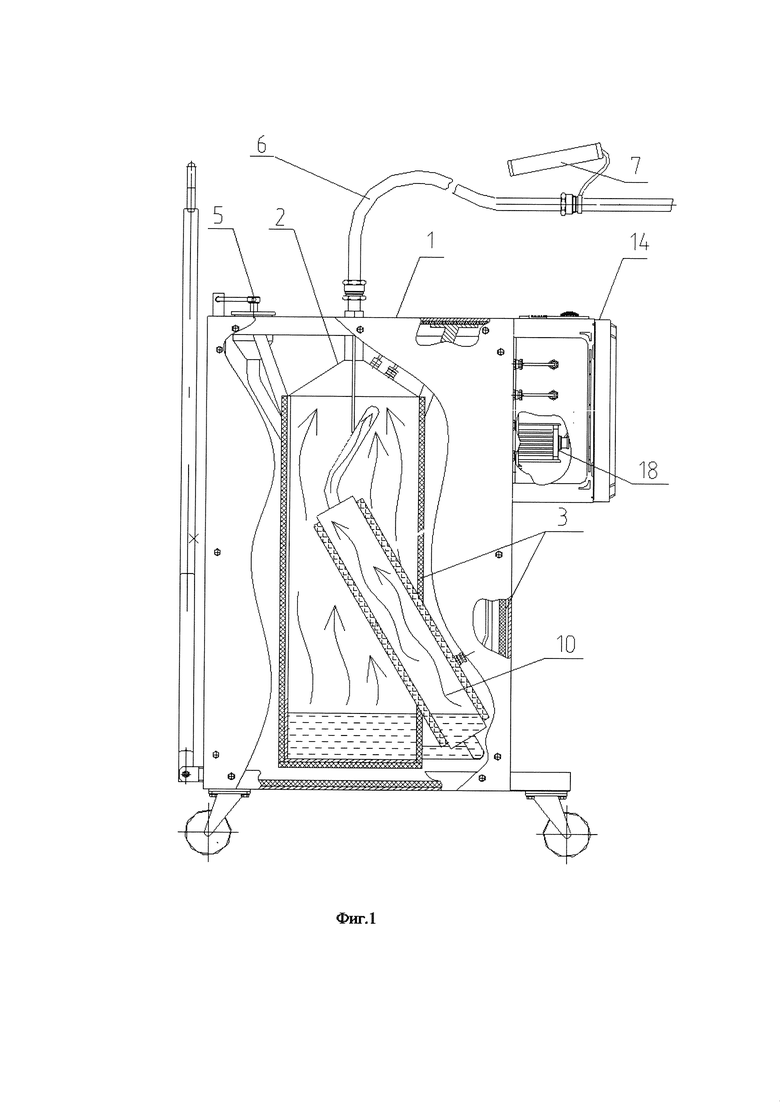

На фиг. 1 изображен общий вид криогенной установки-газификатора (вид сбоку);

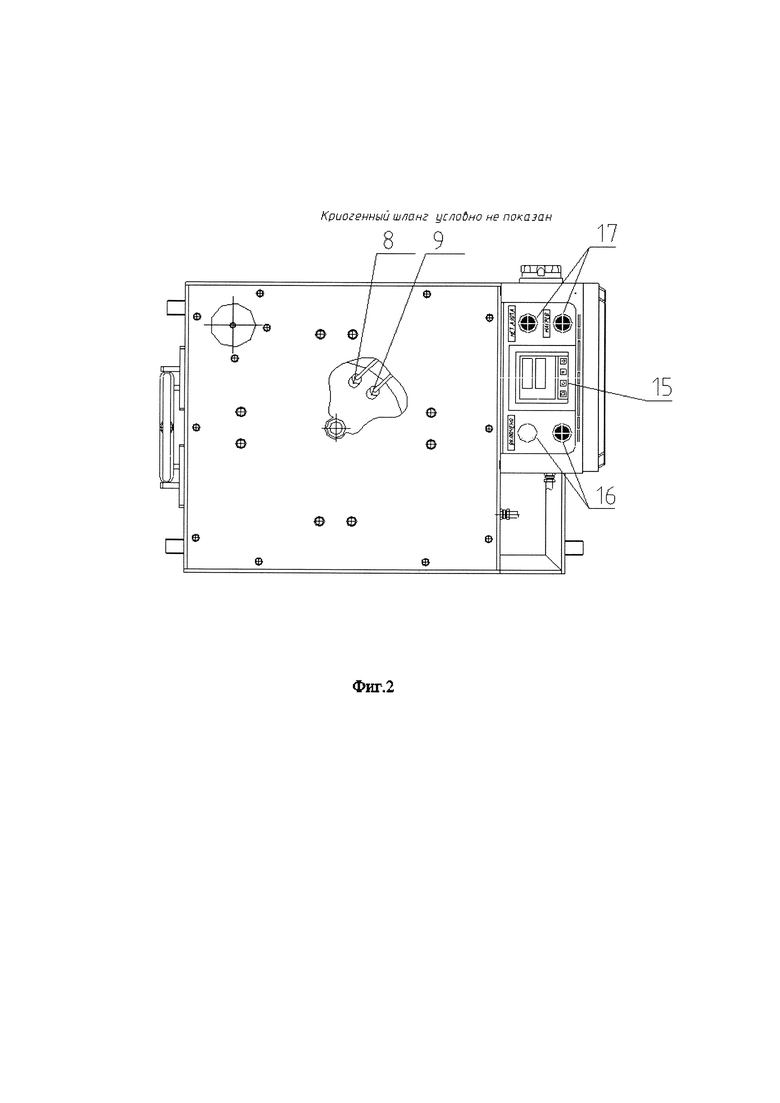

На фиг. 2 изображен общий вид криогенной установки-газификатора (вид сверху);

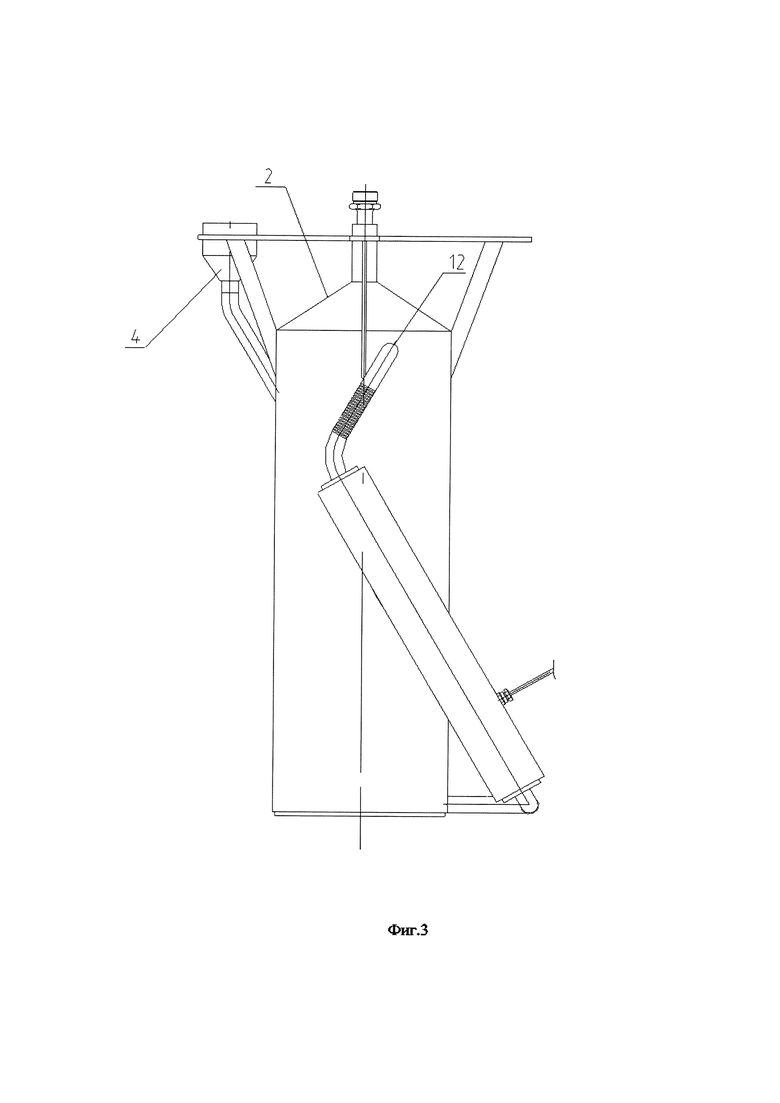

На фиг. 3 изображен внешний вид криогенной емкости (вид сбоку);

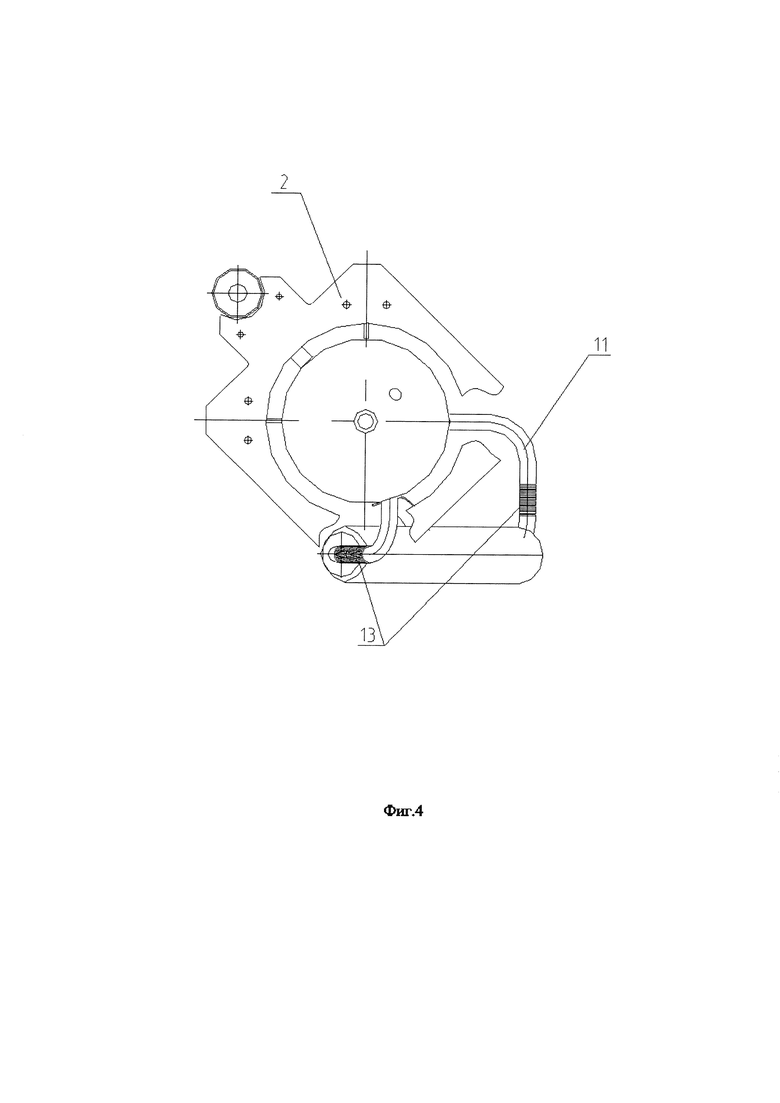

На фиг. 4 изображен внешний вид криогенной емкости (вид сверху).

Криогенная установка-газификатор, состоит из теплоизолированного шкафа 1, расположенного на четырехколесной тележке, внутри которого установлена криогенная емкость 2 выполненная из нержавеющей стали с теплоизоляцией 3, например, на основе рулонных фольгированных самоклеящихся полимерных материалов. Криогенная емкость оснащена в верхней части заливной горловиной 4 в виде воронки с откидной крышкой 5, и гибким криогенным шлангом 6 с теплоизолированной ручкой оператора 7 для выдачи холодного газа. Также в верхней части криогенной емкости расположены датчик температуры 8 и датчик давления 9. Кроме этого криогенная емкость оснащена контуром газификации и получения дополнительной энергии - имеет оборудованный электронагревателем и датчиком температуры испаритель 10, входная трубка 11 которого (отбор жидкого азота) присоединена к нижней ее части, а выходная 12 (выход холодного газа) - к верхней, причем трубки крепятся через упругие вставки, например, сильфонные компенсаторы температурных деформаций 13. Объем испарителя выбирается из соотношения мощности нагревателя и объема жидкого азота, поступающего в контур газификации. На корпусе шкафа имеется пульт 14 с электрооборудованием на основе программируемого микроконтроллера 15, на панели управления имеются кнопки включения установки 16 и индикаторы состояния «Включено» и «Нет азота» 17. На дискретные входа микроконтроллера подаются сигналы от кнопок включения установки, а на аналоговые входа поступают сигналы с датчиков температуры и давления (манометра), а с дискретных выходов - управляются индикаторы состояния («Включено» и «Нет азота»). Аналоговый выход микроконтроллера управляет расположенным в пульте тиристорным регулятором мощности 18, который по программе микроконтроллера управляет температурой нагревателя испарителя.

Способ работы криогенной установки-газификатора основан на поддержании давления и температуры криогенного продукта (жидкого азота) в теплоизолированном внутреннем сосуде - криогенной емкости 2 выше температуры конденсации, путем подвода тепла к криогенному продукту при уменьшении его плотности. Согласно заявленному изобретению способ работы установки заключается в том, что криогенную емкость 2 установки заправляют через заливную горловину 4 некоторым количеством жидкого азота, рассчитанным на текущую технологическую операцию, но не более половины общего объема криогенной емкости 2. Первоначально из-за разности температур жидкий азот кипит и испаряется, затем по мере захолаживания емкости до температуры конденсации рабочей среды испарение уменьшается. По показаниям датчиков температуры 8 и давления 9, расположенных в верхней части криогенной емкости 2 определяется степень интенсивности газификации, и при повышении температуры и падении давления (уменьшения плотности) холодного газа (паров азота) программируемый микроконтроллер 15 включает электронагреватель испарителя 10. Тиристорный регулятор мощности 18 плавно увеличивает температуру электронагревателя испарителя 10 до обеспечения заданных программой параметров. В результате нагрева испарителя 10, находящийся в нем жидкий азот начинает кипеть интенсивнее, пары жидкого азота увеличиваются в объеме и поступают через выходную трубку 12 в верхнюю часть криогенной емкости 2, что приводит к созданию в ней избыточного давления. Для обеспечения требуемой интенсивности подачи холодного газа, по достижении требуемых параметров (температуры и давления в криогенной емкости 2) микроконтроллер 15 уменьшает температуру электронагревателя испарителя 10, поддерживая заданную программой микроконтроллера интенсивность газификации. Автоматическое отключение установки осуществляется тогда, когда показания датчиков температуры 8 и давления 9 указывают на то, что давление холодного газа уменьшается, а температура в криогенной емкости 2 возрастает, но при этом электронагреватель испарителя 10 работает на максимальной температуре, что свидетельствует о недостаточном уровне жидкого азота в криогенной емкости. В этом случае микроконтроллер 15 отключает нагрев испарителя и включает оповещающий индикатор «Нет азота».

Техническим результатом, обеспечиваемым приведенной выше совокупностью технических средств является:

- расширение технологической применяемости криогенных технологий за счет мобильности конструкции и высокой степени готовности устройства к работе;

- повышение стабильности работы, вследствие отсутствия предварительных операций при заправке (захолаживания криогенной емкости до температуры конденсации рабочей среды, сброса избыточного давления, оттаивания испарителя и т.п.);

- значительное повышение экономичности процесса за счет отказа от предварительного полного охлаждения криогенной емкости устройства, нагрева только части заправленного азота в испарителе криогенной емкости и возможности заправки небольшим количеством жидкого азота, необходимым для выполнения конкретной технологической операции;

- безопасность работы установки за счет отсутствия сосудов высокого давления, внешних испарителей и необходимости отогрева и удаления инея с теплообменных поверхностей, как следствие исключение возможности получения обслуживающим персоналом холодовых ожогов;

- небольшая масса установки в не заправленном состоянии, возможность непосредственной заправки на рабочем месте из стандартных сосудов Дьюара (10-20 литров) или мерных емкостей.

Предлагаемая криогенная установка-газификатор позволит использовать технологии захолаживания не только в цехах, специально оборудованных стационарными криогенными установками (баллонами, цистернами, атмосферными испарителями и пр. криогенной арматурой) но и, при необходимости, в любом цехе общей сборки КА, например, при выполнении ремонта - переклейки ОСО после испытаний КА, сократив число транспортных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания инертной среды во внутренней полости системы, включающей магистральный газопровод, распределительный газопровод и технологические трубопроводы компрессорной станции | 2023 |

|

RU2834126C2 |

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ТОПЛИВА В ЭНЕРГЕТИЧЕСКУЮ УСТАНОВКУ | 2007 |

|

RU2347934C1 |

| КРИОРАСПЫЛИТЕЛЬ | 2008 |

|

RU2444323C2 |

| Криораспылитель | 1990 |

|

SU1694123A1 |

| КРИОРАСПЫЛИТЕЛЬ | 2005 |

|

RU2293539C2 |

| Способ подачи потребителю газообразного водорода высокого давления | 2016 |

|

RU2637155C1 |

| Газификатор сжиженного газа модульный, варианты | 2024 |

|

RU2841343C1 |

| СПОСОБ ГАЗИФИКАЦИИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В БОРТОВЫХ КРИОГЕННЫХ СИСТЕМАХ АВТОТРАНСПОРТНЫХ СРЕДСТВ | 2005 |

|

RU2293248C1 |

| Система газоподготовки газомоторного локомотива | 2021 |

|

RU2768090C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ДАВЛЕНИЯ | 2000 |

|

RU2166686C1 |

Изобретение относится к криогенной технике и может быть использовано для газификации жидкого азота при контроле качества приклеивания оптических солнечных отражателей на внешние поверхности космического аппарата. Способ работы криогенной установки-газификатора включает поддержание давления и температуры холодного газа в теплоизолированной криогенной емкости выше температуры конденсации путем подвода тепла к холодному газу при уменьшении его плотности. Криогенную емкость установки-газификатора заправляют через заливную горловину в форме воронки жидким азотом, но не более половины общего объема криогенной емкости. По показаниям датчиков температуры и давления, расположенных в верхней части криогенной емкости, определяют степень интенсивности газификации жидкого азота внутри криогенной емкости. При повышении температуры и падении давления холодного газа внутри криогенной емкости производят интенсивное испарение жидкого азота, находящегося в испарителе, путем включения программируемым микроконтроллером электронагревателя, расположенного на испарителе. С помощью нагрева в испарителе образуют и увеличивают в объеме холодный газ и направляют его по трубопроводу в криогенную емкость, создают в ней избыточное давление, тем самым обеспечивают требуемую интенсивность подачи холодного газа. При достижении требуемых параметров температуры и давления в криогенной емкости при помощи программируемого микроконтроллера уменьшают температуру электронагревателя испарителя и поддерживают заданную программой микроконтроллера интенсивность газификации. Отключение установки осуществляют автоматически программируемым микроконтроллером при снижении уровня жидкого азота в криогенной емкости, уменьшении давления и повышении температуры холодного газа в криогенной емкости по показаниям датчиков температуры и давления, при этом электронагреватель испарителя работает на максимальной температуре. На панели управления программируемого микроконтроллера имеются кнопки включения установки и индикаторы состояния «Включено» и «Нет азота». Техническим результатом является повышение мобильности, степени предварительной готовности и стабильности и упрощение эксплуатации. 2 н.п. ф-лы, 4 ил.

1. Криогенная установка-газификатор, состоящая из теплоизолированной криогенной емкости с установленным дополнительно контуром газификации и контуром получения дополнительной энергии, отличающаяся тем, что криогенная емкость, установлена внутри теплоизолированного шкафа, оснащена в верхней части заливной горловиной в виде воронки с откидной крышкой и криогенным шлангом с вакуумной изоляцией для выдачи холодного газа, имеющим на другом конце теплоизолированную ручку оператора, также в верхней части криогенной емкости расположены датчики давления и температуры, криогенная емкость имеет испаритель, входная трубка которого присоединена к нижней части криогенной емкости, а выходная - к верхней, причем трубки крепятся через упругие вставки, а в конструкции испарителя в средней его части имеется электронагреватель, а на корпусе теплоизолированного шкафа имеется пульт с электрооборудованием на основе программируемого микроконтроллера, на панели управления которого имеются кнопки включения установки и индикаторы состояния «Включено» и «Нет азота».

2. Способ работы криогенной установки-газификатора по п. 1, заключающийся в поддержании давления и температуры холодного газа в теплоизолированной криогенной емкости выше температуры конденсации путем подвода тепла к холодному газу при уменьшении его плотности, отличающийся тем, что заправляют криогенную емкость установки-газификатора через заливную горловину жидким азотом, но не более половины общего объема криогенной емкости, затем по показаниям датчиков температуры и давления, расположенных в верхней части криогенной емкости, определяют степень интенсивности газификации жидкого азота внутри криогенной емкости, и при повышении температуры и падении давления холодного газа внутри криогенной емкости производят интенсивное испарение жидкого азота, находящегося в испарителе, путем включения программируемым микроконтроллером электронагревателя, расположенного на испарителе; образуют и увеличивают в объеме с помощью нагрева в испарителе холодный газ и направляют его по трубопроводу в криогенную емкость, создают в ней избыточное давление, тем самым обеспечивают требуемую интенсивность подачи холодного газа; при достижении требуемых параметров температуры и давления в криогенной емкости при помощи программируемого микроконтроллера уменьшают температуру электронагревателя испарителя и поддерживают заданную программой микроконтроллера интенсивность газификации, отключение установки осуществляют автоматически программируемым микроконтроллером при снижении уровня жидкого азота в криогенной емкости, уменьшении давления и повышении температуры холодного газа в криогенной емкости по показаниям датчиков температуры и давления, при этом электронагреватель испарителя работает на максимальной температуре.

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ, КОНТРОЛЯ и | 0 |

|

SU170011A1 |

| Испарительная установка | 1989 |

|

SU1737220A1 |

| Устройство для автоматического регулирования напряжения синхронного генератора | 1961 |

|

SU146391A1 |

| CN 109489291 A, 19.03.2019 | |||

| KR 1020180029793 A, 21.03.2018. | |||

Авторы

Даты

2020-07-21—Публикация

2019-03-27—Подача