Изобретение относится к области лазерной техники и может быть использовано для крепления оптических элементов в оправы, например, линз многоканальных лазерных установок.

Решение задачи формирования лазерного излучения на многоканальных лазерных установках проблематично в силу их сложности, большого количества крупногабаритных оптических элементов и протяженности оптического тракта. Вносимые оптическими элементами в оптический тракт погрешности должны быть минимизированы, для повышения эффективности лазерной установки.

Выполнение требований по минимизации искажений, и надежности в работе существенно усложняется в случае применения в сложных, многоэлементных, многоканальных установках, где на способ крепления и конструкцию узлов крепления и юстировки оптических элементов дополнительно накладываются ограничения, связанные со сложностью и плотностью монтажа элементов системы транспортировки лазерного излучения, их расположения в вакууме, или внутри герметизированных световодов, в чистой, обеспыленной среде, в среде инертного газа, а также с необходимостью периодического обслуживания и замены оптических элементов при длительной, многолетней эксплуатации.

В настоящее время создание простых и надежных оправ для крепления крупногабаритных оптических элементов, таких как линзы и зеркала, предназначенных для работы в составе мощных многоканальных лазерных установок, является актуальной и сложной инженерной задачей, решаемой во многих странах: США, Франция, Китай и т.д.

Известны оправы для крепления оптических элементов оптико-механического прибора. Такие конструкции предусматривают фиксацию оптических элементов фланцами оправы, для герметизации применяют резиновые или пластиковые прокладки или уплотняющую замазку, в том числе и герметик (см. «Справочник конструктора оптико-механических приборов» под ред. В.А. Панова, Ленинград «Машиностроение» Ленинградское отделение, 1980, с. 301-302, рис 5.37 а, б, г, д, ж).

Для герметизации оптических элементов используются также уплотнения с металлическими (индиевыми) прокладками (см. «Вакуумная Техника: Справочник» Фролов Е.С., под общей ред. Е.С. Фролова, В.Е. Минайчева. М. «Машиностроение» 1992 г., с. 123, рис. 5.2.1б).

Известные конструкции оправ с уплотняющими прокладками как металлическими, так и неметаллическими, пригодны для малогабаритных линз, деформация которых под воздействием механических нагрузок незначительна и не приводит к сильным оптическим искажениям.

Герметики или клеи пригодны для уплотнения оптических элементов, имеющих достаточно большие размеры, но при этом замена оптического элемента, например, для его переполировки и восстановления оптического покрытия сопряжена со значительными трудностями при извлечении его из оправы и очистки от остатков клея или герметика. Разрушение вклеенного оптического элемента, сколы и трещины, при демонтаже - частая причина, приводящая его в полную негодность. Стоимость крупногабаритных оптических элементов велика, а стойкость и срок службы оптических покрытий недостаточны, особенно в условиях вакуума. За многолетний срок службы восстанавливать оптические покрытия крупногабаритных оптических элементов придется неоднократно, что значительно ухудшает ремонтопригодность многоканальной физической установки при проблемах с демонтажем оптических элементов.

Известна конструкция оправы зеркала оптического телескопа - см. патент RU 2498361 «Система разгрузки зеркала оптического телескопа» (публик. 10.11.2013). Зеркало в оправе располагается на механической радиальной и пневмомеханической осевой разгрузках. Манжета герметизирует объем между задней поверхностью зеркала и оправой. Боковая поверхность зеркала прижимается составляющей силы его тяжести к радиальным опорам через ряд витков эластичного цилиндрического шнура, охватывающих боковую поверхность зеркала поверх манжеты. Прижим зеркала к опорам осевой разгрузки осуществляют путем уменьшения давления в герметичном объеме между задней поверхностью зеркала и оправой с помощью косинусного механизма таким образом, что сила давления зеркала на осевые опоры всегда равна силе его тяжести. Легкое скольжение зеркала в осевом направлении в той же оправе обеспечено витками эластичного шнура между оправой и зеркалом. Витки скручиваются при скольжении зеркала. Дополнительно шнур уплотняет герметизирующую манжету, прикрепленную к зеркалу. Другой стороной манжета прикрепляется к оправе через кольцо, которое очень близко подходит к зеркалу, оставляя минимальный зазор для работы осевой разгрузки. Манжета при таком зазоре практически не деформирует зеркало через боковую поверхность из-за разности давлений воздуха в камере и снаружи. Давление в камере поддерживается ниже атмосферного на величину от 30 до 60 мм рт. ст. Система разгрузки может быть подключена к герметичной трубе вакуумного телескопа как к «источнику вакуума» или к отдельному насосу. Система разгрузки по патенту RU 2498361 обеспечивает «мягкое» закрепление крупногабаритного зеркала при его требуемых перемещениях и поворотах в пространстве и малых деформациях самого оптического элемента.

Однако данная оправа предназначена только для закрепления «глухого» зеркала. Пространство за оптическим элементом занято элементами конструкции, не обеспечивается надежная фиксация зеркала в пространстве, оно имеет возможность перемещаться как вдоль, так и поперек оси. Кроме того, конструкция имеет большие габариты, вес и сложность, что исключает применение в многоканальных, многокаскадных оптических системах. Конструкция не имеет ни линейной, ни угловой юстировки оптического элемента, предназначена только для зеркал и не герметична при большом перепаде давления.

Известна конструкция герметизированной оправы для закрепления оптического элемента - защитного стекла См. «Справочник конструктора оптико-механических приборов». Под ред. В.А. Панова. Ленинград «Машиностроение» Ленинградское отделение, 1980 г, с. 301, рис. а). Оправа для закрепления защитного стекла включает прижимную рамку, набор крепежных элементов и опорную рамку, которая одной из торцовых поверхностей прилегает к поверхности оптического элемента и в ней, в этой зоне, выполнена канавка под размещение уплотняющей прокладки. Защитное стекло закреплено в опорной рамке с помощью прижимной рамки и винтов, расположенных по всему периметру оптического элемента. Для герметизации защитного стекла использованы резиновые уплотняющие прокладки. Данная конструкция выбрана в качестве ближайшего аналога.

Конструкция может быть использована для закрепления крупногабаритных оптических элементов при невысоких требованиях к оптическим характеристикам и (или) при небольшом перепаде давления (нагрузки) на оптическом элементе.

Техническим результатом заявляемого изобретения является снижение восприимчивости оптического элемента к внешним воздействиям, как при монтаже, так и при эксплуатации (снижение механических деформаций оптического элемента), тем самым, повышение качественных характеристик оптического тракта всей установки. Дополнительным техническим результатом является простота и надежность конструкции, возможность изготовления на универсальном оборудовании, невысокая стоимость изготовления, а также легкость монтажа и ремонтопригодность.

Указанный технический результат достигается за счет того, что в конструкции правы для крепления крупногабаритного оптического элемента оптико-механической установки, включающей прижимную рамку, набор крепежных элементов и опорную рамку, которая одной из торцовых поверхностей прилегает к поверхности оптического элемента и в ней, в этой зоне, выполнена канавка под размещение уплотняющей прокладки, новым является то, что канавка опорной рамки под размещение уплотняющей прокладки по всей протяженности выполнена с изменяющимся профилем, форма которого выбрана в зависимости от формы поверхности оптического элемента в зоне контакта с уплотняющей прокладкой, а глубина рассчитана из условия минимизации механических напряжений в оптическом элементе с учетом его нагружения, оправа дополнительно снабжена узлом регулировки положения оптического элемента вдоль оптической оси, который расположен со стороны опорной рамки и выполнен в виде обечайки с фланцем, высота которой подобрана, исходя из месторасположения оптического элемента, во фланце выполнена уплотнительная канавка или место под уплотнение и отверстия для подсоединения оптического элемента вместе с прижимной и опорной рамками к элементу оптико-механической установки, а в качестве крепежных элементов, соединяющих обечайку с опорной рамкой, использованы удлиненные болты, в головках которых выполнена резьба под крепежные элементы прижимной рамки.

Указанный технический результат достигается так же за счет того, что в конструкции правы для крепления крупногабаритного оптического элемента оптико-механической установки, включающей прижимную рамку, набор крепежных элементов и опорную рамку, которая одной из торцовых поверхностей прилегает к поверхности оптического элемента и в ней, в этой зоне, выполнена канавка под размещение уплотняющей прокладки, новым является то, что опорная рамка выполнена в виде обечайки с двумя фланцами, высота которой подобрана, исходя из местоположения оптического элемента, канавка под размещение уплотняющей прокладки выполнена во фланце, причем канавка по всей протяженности выполнена с изменяющимся профилем, форма которого выбрана в зависимости от формы поверхности оптического элемента в зоне контакта с уплотняющей прокладкой, а глубина рассчитана из условия минимизации механических напряжений в оптическом элементе с учетом его нагружения, в другом фланце выполнена уплотнительная канавка или место под уплотнение и отверстия для подсоединения оптического элемента вместе с прижимной и опорной рамками к элементу оптико-механической установки.

Выполнение канавки опорной рамки под размещение уплотняющей прокладки по всей протяженности с изменяющимся профилем, форма которого выбрана в зависимости от формы поверхности оптического элемента в зоне контакта с уплотняющей прокладкой, позволяет обеспечить надежное герметичное уплотнение, проходящее по периметру линзы по поверхности сложной формы. При установке линз транспортных и кюветных пространственных фильтров оптико-механической установки в оправы требуется вакуумное уплотнение, поэтому при откачке воздуха из-под оптического элемента, деформация уплотняющей прокладки позволяет оптическому элементу осадиться и встать на рабочее место. Жесткость и сечение прокладки, а также сечение канавки выбираются таким образом, чтобы оптический элемент под нагрузкой не касался оптическими поверхностями металла - опорной рамки, а зазор был минимальным, для увеличения стабильности положения оптического элемента.

Выполнение канавки глубиной, которая рассчитана из условия минимизации механических напряжений в оптическом элементе с учетом его нагружения, позволяет уменьшить внутренние механические напряжения в «нагруженном», например, перепадом давления, крупногабаритном оптическом элементе, в качестве которого может быть зеркало, линза, в том числе двояковыпуклая, и т.д. Варьируя, в первую очередь, глубину и форму канавки на всем ее протяжении, в некоторых пределах можно изменять распределение механических напряжений, и, соответственно, оптимизировать распределение механических напряжений в оптическом элементе.

Включение в конструкцию узла регулировки положения оптического элемента вдоль оптической оси, который расположен со стороны опорной рамки, позволяет обеспечить юстировку оптического элемента - подстройку по фокусу и устранение децентровки линзы.

Выполнение узла регулировки в форме обечайки с фланцем (вариант 1) или выполнение опорной рамки в виде обечайки с двумя фланцами (вариант 2), высота которой подобрана, исходя из местоположения оптического элемента, позволяет обеспечить его установку в требуемом положении при монтаже, например, с требуемым фокусным расстоянием, без дополнительных устройств, обеспечивающих ее перемещение.

Выполнение во фланце уплотнительной канавки или места под уплотнение и отверстия для подсоединения оптического элемента вместе с прижимной и опорной рамками к элементу оптико-механической установки, позволяет избежать возникновения напряжений в материале оптического элемента в местах фиксации. При таком способе установки оптического элемента в оправу напряжения, обусловленные размерными факторами, не могут возникнуть в оптических деталях. Кроме того, такая установка позволяет упростить конструкцию крепления, обеспечить его заменяемость и ремонтопригодность, и в итоге, повысить надежность, снизить себестоимость.

Применение в качестве крепежных элементов, соединяющих обечайку с опорной рамкой, удлиненных болтов, в головках которых выполнена резьба под крепежные элементы прижимной рамки, позволяет обеспечить соосное, (болт в болт), расположение крепежа на элементах оправы и исключить появление изгибных напряжений в конструктивных элементах оправы, которые могут привести к дополнительным деформациям оптического элемента.

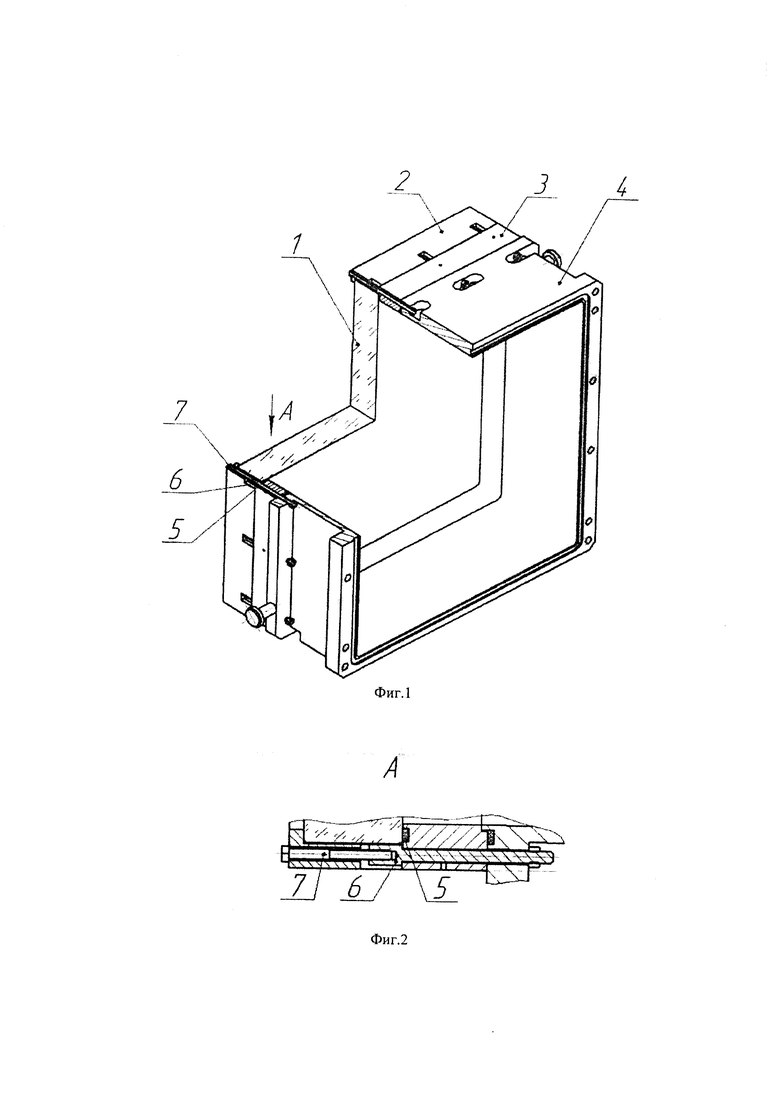

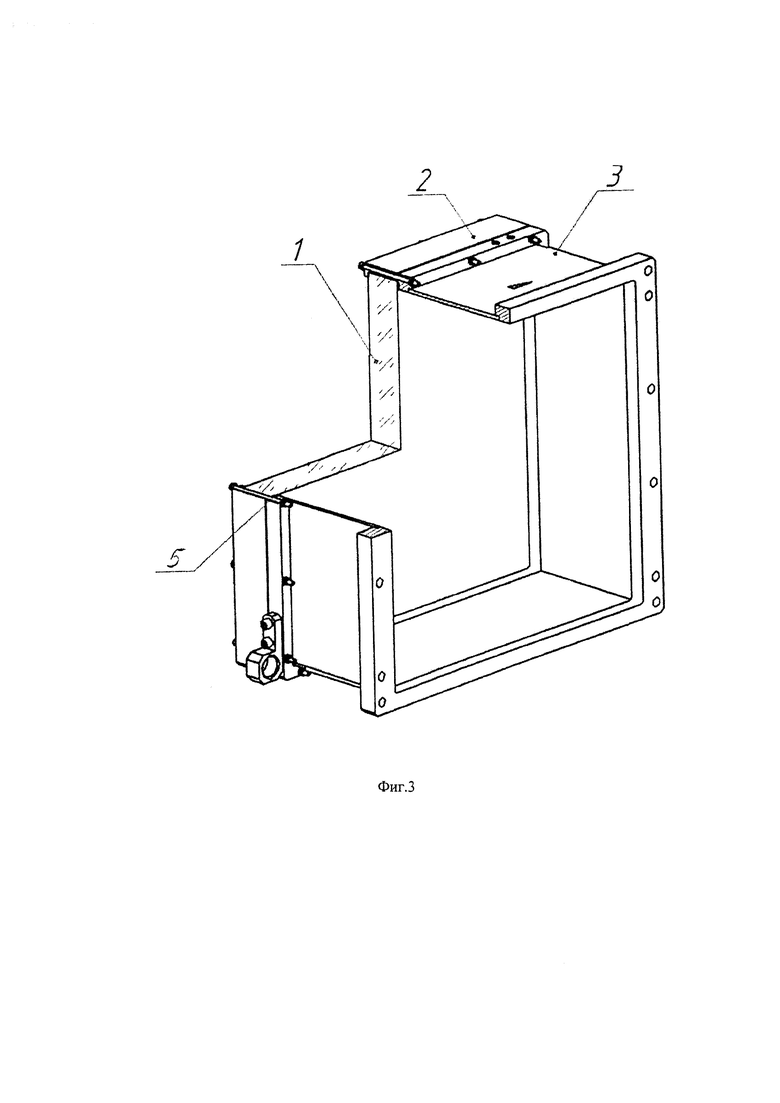

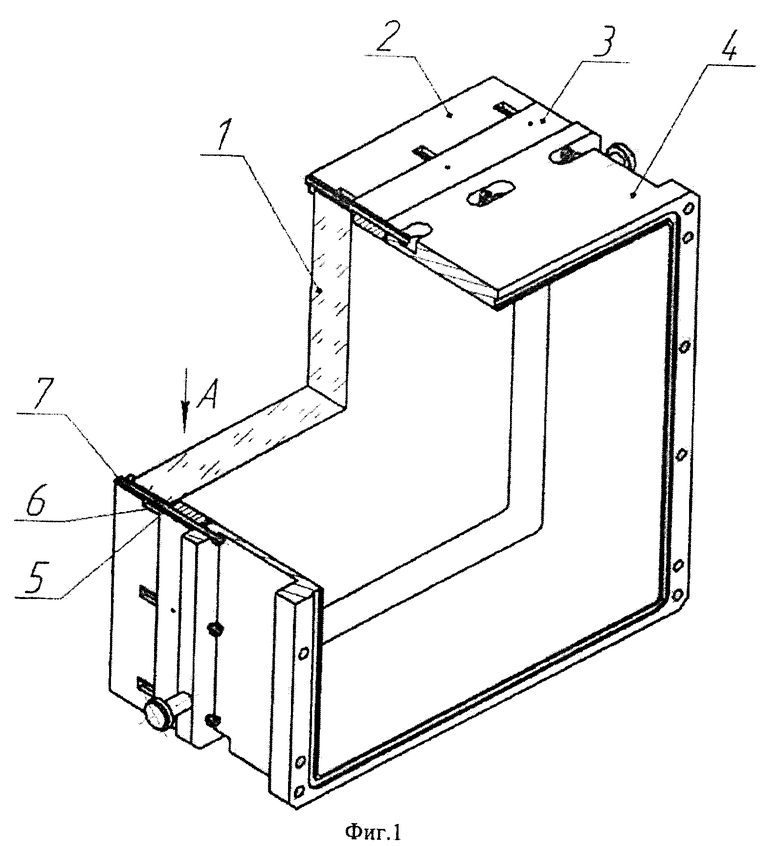

На фиг. 1 изображен общий вид оправы по варианту 1, на фиг. 2 - разрез по фиг. 1, на фиг. 3 - изображен общий вид оправы по варианту 2, где:

1 - оптический элемент; 2 - прижимная рамка; 3 - опорная рамка; 4 - узел регулировки; 5 - канавка под размещение уплотняющей прокладки; 6 - болты, соединяющие обечайку с опорной рамкой; 7 - болты, фиксирующий прижимную рамку.

Примером конкретного выполнения заявляемого изобретения может служить оправа для линз пространственных фильтров многоканальной лазерной установки. Линзы кварцевые, имеют в плане «квадратное» сечение, сферические, двояковыпуклые. На линзах нанесено многослойное диэлектрическое просветляющее покрытие. С одной стороны линзы пространственного фильтра - вакуум. Линзы должны быть расположены под заданным углом к оптической оси установки. Линзы собраны в блоки: 2-а элемента по горизонтали и 4-ре по вертикали. Расстояние между центрами линз в блоке задано, и должно быть минимальным. Линзы должны иметь юстировку - продольную по оси, и в двух взаимно перпендикулярных направлениях от оптической оси, для подстройки по фокусу и устранения децентровки линзы.

Вариант 1

Конструкция оправы линзы 1 (фиг. 1, 2) по варианту 1 включает прижимную рамку 2, опорную рамку 3, и узла регулировки 4 положения линзы 1 вдоль оптической оси, который расположен со стороны опорной рамки 3 и выполнен в виде обечайки с фланцем, высота, которой задается исходя из измеренного фокусного расстояния линзы. Форма опорной рамки 3 аналогична форме линзы 1, внутренний размер опорной рамки определяет сечение оптического тракта. Торцовая поверхность опорной рамки, прилегающая к линзе, эквидистантна (близка по форме) ее поверхности, и на ней выполнена канавка под размещение уплотняющей прокладки 5. Канавка по всей протяженности выполнена с изменяющимся профилем. Глубина канавки рассчитана из условия минимизации механических напряжений в оптическом элементе с учетом его нагружения. Другой торец опорной рамки выполнен плоским и установлен под заданным углом к оси линзы. Опорная рамка прижата к обечайке с помощью гаек и специальных болтов 6, в головке которых имеются резьбовые отверстия, в которые вкручиваются болты 7, фиксирующие прижимную рамку и, соответственно, линзу от перемещения и выпадения. Во фланце выполнена уплотнительная канавка или место под уплотнение и отверстия для подсоединения линзы вместе с прижимной и опорной рамками к плите транспортного фильтра.

Между прижимной и опорной рамками и линзой, как по боковым граням, так и по сферической поверхности, может быть установлено одна или несколько прокладок, центрирующих линзу и предохраняющих ее от непосредственного контакта с металлом. Фланец обечайки может иметь элементы, облегчающие юстировку в двух взаимно перпендикулярных направлениях на плите транспортного фильтра. Между опорной рамкой и обечайкой могут быть выполнены элементы, обеспечивающие их взаимное центрирование при сборке, например, направляющие штифты или выступающий профиль, который входит в соответствующее гнездо на обечайке или опорной рамке.

Болты с наружной и внутренней (в головке болта) резьбой могут быть выполнены из высококачественной стали, высота головки может быть увеличена относительно стандартной.

Оправа может иметь элементы или гнезда для элементов, облегчающих транспортировку и (или) грузоподъемые работы - рым-болты, проушины и т.д. На оправе может быть нанесена маркировка - указывающая величину фокусного расстояния, направление и величину угла наклона линзы относительно оптической оси проходящего луча, величину и направление децентровки линзы. Оправа может быть изготовлена из нержавеющей стали и (или) высокопрочных алюминиевых сплавов или их комбинации.

Вариант 2

Конструкция оправы линзы 1 (фиг. 3) по варианту 2 включает прижимную рамку 2, набор крепежных элементов и опорную рамку 3, которая одной из торцовых поверхностей прилегает к поверхности линзы 1 и в ней, в этой зоне, выполнена канавка 5 под размещение уплотняющей прокладки. Опорная рамка 3 выполнена в виде обечайки с двумя фланцами, высота которой подобрана, исходя из местоположения оптического элемента. Обечайка совмещает в себе функции опорной рамки и узла регулировки из варианта 1. Канавка под размещение уплотняющей прокладки выполнена во фланце. По форме фланцы аналогичны форме линзы, внутренний размер фланцев определяет сечение оптического тракта. Поверхность фланца, которой он прилегает к линзе эквидистантна (сферическая или близка по форме к поверхности линзы). Канавка 5 по всей протяженности выполнена с изменяющимся профилем, размеры и форма которого предварительно рассчитаны. Форма канавки выбрана в зависимости от формы поверхности линзы в зоне контакта с уплотняющей прокладкой, а глубина - из условия минимизации механических напряжений в линзе с учетом ее нагружения. Линза прижата прижимной рамкой к обечайке с помощью специальных длинных болтов и гаек, расположенных в определенных расчетом местах. Другой фланец обечайки выполнен плоским и установлен под заданным углом к оси линзы. В этом фланце выполнена уплотнительная канавка или место под уплотнение и отверстия для подсоединения линзы вместе с прижимной и опорной рамками к опорной плите.

Заготовка обечайки может быть сварной или отлитой из нержавеющей стали или высокопрочного алюминиевого сплава. Обечайка может быть, как согнута из одного листа и сварена после сгиба, так и изготовлена сваркой из отдельных элементов. Обечайка перед сборкой с прижимной рамкой может быть подвергнута механической обработке. Прижимная рамка и обечайка могут быть подвержены стабилизирующему отжигу, с последующей механической обработкой.

Между прижимной рамкой, обечайкой и линзой, как по боковым граням, так и по сферической поверхности, может быть установлено одна или несколько прокладок, центрирующих линзу и предохраняющих ее от непосредственного контакта с металлом. Фланец обечайки может иметь элементы, облегчающие юстировку в двух взаимно перпендикулярных направлениях на плите транспортного фильтра.

Между прижимной рамкой и обечайкой могут быть выполнены элементы, обеспечивающие их взаимное центрирование при сборке, например, направляющие штифты или выступающий профиль, который входит в соответствующее гнездо на обечайке или прижимной рамке.

Оправа может иметь элементы или гнезда для элементов, облегчающих транспортировку и (или) грузоподъемые работы - рым-болты, проушины и т.д. На оправе может быть нанесена маркировка - указывающая величину фокусного расстояния, направление и величину угла наклона линзы относительно оптической оси проходящего луча, величину и направление децентровки линзы. Оправа может быть изготовлена из нержавеющей стали и (или) высокопрочных алюминиевых сплавов или их комбинации.

Закрепление линзы в оправе включает следующие операции.

Установку опорной рамки в рабочее положение осуществляют на плите вакуумного откачного стенда. Линзу 1 устанавливают на поверхность уплотняющей прокладки, проложенной в канавке 5, выполненной в торце опорной рамки 3 (вариант 1) или фланце (вариант 2) опорной рамки 3 и «слегка» поджимается, для обеспечения герметичности. Откачивается вакуум из-под линзы 1, тем самым обеспечивается ее рабочее механическое нагружение. Уплотняющая прокладка при этом деформируется под действием перепада давлений, а линза 1 осаживается и устанавливается на свое «штатное место». Степень обжатия - деформация прокладки в каждом ее конкретном месте задается усилием нагружения, жесткостью прокладки и ее сечением, а также формой и размерами канавки в которую она уложена. Варьируя эти размеры, в первую очередь, глубину и форму канавки 5 на всем ее протяжении, в некоторых пределах можно изменять распределение механических напряжений, и, соответственно, оптимизировать распределение механических напряжений в линзе 1. Эти параметры определяются расчетом и закладываются в конструкцию оправы. Жесткость и сечение прокладки, а также сечение канавки 5 выбираются таким образом, чтобы линза 1 под нагрузкой не касалась оптическими поверхностями металла - опорной рамки 3, а зазор был минимальным, для увеличения стабильности положения линзы 1.

После откачки вакуума и окончательной установки линзы 1 на свое «штатное место» крепежные винты 6 и 7 прижимной рамки 2 затягиваются с минимальным усилием, т.е. доводятся «до касания», чтобы исключить деформацию линзы 1 под воздействием крепежных элементов 6 и 7. Затем осуществляют юстировку и децентровку оправы с линзой 1 с последующим монтажом оправы с линзой 1 на торцевой плите транспортного или кюветного фильтра установки. Соосное, (болт в болт), расположение крепежа 6 и 7 на элементах оправы исключает появление изгибных напряжений в конструктивных элементах оправы.

Для оправ проведен цикл испытаний на герметичность, подтвердивших их работоспособность, определена величина натекания в объеме под оптическим элементом, подтвердившая их герметичность. Идет подготовка к серийному изготовлению.

Таким образом, заявляемое изобретение позволяет снизить внутренние механические напряжения и деформацию нагруженного оптического элемента, тем самым, повысить качественные характеристики как отдельного оптического элемента, так и оптического тракта всего комплекса, в котором он применяется. Кроме того, позволяет обеспечить простоту и надежность конструкции, возможность изготовления на универсальном оборудовании, невысокую стоимость изготовления, а также легкость монтажа и ремонтопригодность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ (ВАРИАНТЫ) | 2017 |

|

RU2661049C1 |

| СПОСОБ КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ(ВАРИАНТЫ) И УСТРОЙСТВО КРЕПЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2528970C2 |

| СПОСОБ УСТАНОВКИ ОПТИЧЕСКОГО ЭЛЕМЕНТА В ОПРАВУ | 1982 |

|

RU2046384C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕЦЕНТРИРОВКИ ОПТИЧЕСКОЙ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2758928C1 |

| Способ центрирования линзы в оправе и оправа для его осуществления | 2016 |

|

RU2641320C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1973 |

|

SU405973A1 |

| ОПРАВА И СПОСОБ КРЕПЛЕНИЯ ОПТИЧЕСКИХ КОМПОНЕНТОВ В ОПРАВЕ | 2004 |

|

RU2257600C1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО | 2016 |

|

RU2616341C1 |

| ОПРАВА ДЛЯ БЕЗДЕФОРМАЦИОННОЙ ВЫСОКОТОЧНОЙ УСТАНОВКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2020 |

|

RU2748827C1 |

| УСТРОЙСТВО ЮСТИРОВКИ СФЕРИЧЕСКОЙ ОПРАВЫ ОПТИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2599598C1 |

Изобретение относится к области лазерной техники. Заявленная оправа включает прижимную рамку, набор крепежных элементов и опорную рамку, которая одной из торцовых поверхностей прилегает к поверхности оптического элемента и в ней, в этой зоне, выполнена канавка под размещение уплотняющей прокладки, которая по всей протяженности выполнена с изменяющимся профилем, форма которого выбрана в зависимости от формы поверхности оптического элемента в зоне контакта с уплотняющей прокладкой, а глубина рассчитана из условия минимизации механических напряжений в оптическом элементе с учетом его нагружения. Оправа дополнительно снабжена узлом регулировки положения оптического элемента вдоль оптической оси, который расположен со стороны опорной рамки и выполнен в виде обечайки с фланцем, высота которой подобрана, исходя из месторасположения оптического элемента, в фланце выполнена уплотнительная канавка или место под уплотнение и отверстия для подсоединения оптического элемента вместе с прижимной и опорной рамками к элементу оптико-механической установки, а в качестве крепежных элементов, соединяющих обечайку с опорной рамкой, использованы удлиненные болты, в головках которых выполнена резьба под крепежные элементы прижимной рамки. Опорная рамка выполнена в виде обечайки с двумя фланцами, высота которой подобрана, исходя из местоположения оптического элемента, канавка под размещение уплотняющей прокладки выполнена в одном из фланцев, в другом фланце выполнена уплотнительная канавка или место под уплотнение и отверстия для подсоединения оптического элемента вместе с прижимной и опорной рамками к элементу оптико-механической установки. Технический результат - снижение восприимчивости оптического элемента к внешним воздействиям, а также простота и надежность конструкции, легкость монтажа и ремонтопригодность. 2 н.п. ф-лы, 3 ил.

1. Оправа для крепления крупногабаритного оптического элемента оптико-механической установки, включающая прижимную рамку, набор крепежных элементов и опорную рамку, которая одной из торцовых поверхностей прилегает к поверхности оптического элемента и в ней, в этой зоне, выполнена канавка под размещение уплотняющей прокладки, отличающаяся тем, что канавка опорной рамки под размещение уплотняющей прокладки по всей протяженности выполнена с изменяющимся профилем, форма которого выбрана в зависимости от формы поверхности оптического элемента в зоне контакта с уплотняющей прокладкой, а глубина рассчитана из условия минимизации механических напряжений в оптическом элементе с учетом его нагружения, оправа дополнительно снабжена узлом регулировки положения оптического элемента вдоль оптической оси, который расположен со стороны опорной рамки и выполнен в виде обечайки с фланцем, высота которой подобрана, исходя из месторасположения оптического элемента, во фланце выполнена уплотнительная канавка или место под уплотнение и отверстия для подсоединения оптического элемента вместе с прижимной и опорной рамками к элементу оптико-механической установки, а в качестве крепежных элементов, соединяющих обечайку с опорной рамкой, использованы удлиненные болты, в головках которых выполнена резьба под крепежные элементы прижимной рамки.

2. Оправа для крепления крупногабаритного оптического элемента оптико-механической установки, включающая прижимную рамку, набор крепежных элементов и опорную рамку, которая одной из торцовых поверхностей прилегает к поверхности оптического элемента и в ней, в этой зоне, выполнена канавка под размещение уплотняющей прокладки, отличающаяся тем, что опорная рамка выполнена в виде обечайки с двумя фланцами, высота которой подобрана, исходя из местоположения оптического элемента, канавка под размещение уплотняющей прокладки выполнена во фланце, причем канавка по всей протяженности выполнена с изменяющимся профилем, форма которого выбрана в зависимости от формы поверхности оптического элемента в зоне контакта с уплотняющей прокладкой, а глубина рассчитана из условия минимизации механических напряжений в оптическом элементе с учетом его нагружения, в другом фланце выполнена уплотнительная канавка или место под уплотнение и отверстия для подсоединения оптического элемента вместе с прижимной и опорной рамками к элементу оптико-механической установки.

| Справочник конструктора оптико-механических приборов" | |||

| Под ред | |||

| В.А | |||

| Панова | |||

| Ленинград "Машиностроение" Ленинградское отделение, 1980 г, с | |||

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

| а | |||

| СПОСОБ И УСТРОЙСТВО КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ (ВАРИАНТЫ) | 2017 |

|

RU2661049C1 |

| СПОСОБ КРЕПЛЕНИЯ ПЛОСКОГО ЗАЩИТНОГО СТЕКЛА ИЛЛЮМИНАТОРА | 2016 |

|

RU2618572C1 |

| УСТРОЙСТВО ЮСТИРОВКИ СФЕРИЧЕСКОЙ ОПРАВЫ ОПТИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2599598C1 |

| CN 208919607 U, 31.05.2019 | |||

| CN 108710188 A, 26.10.2018. | |||

Авторы

Даты

2020-07-21—Публикация

2019-11-11—Подача