Изобретение относится к оптическому приборостроению и может быть использовано при юстировке, наладке и в лабораторных испытаниях оптических и оптико-электронных устройств.

При изготовлении оптических элементов для коротковолнового диапазона длин волн (вакуумный и экстремальный ультрафиолет, рентгеновское излучение), а так же различных высокоточных эталонов и корректоров волнового фронта для оптических приборов (интерферометры, коллиматоры и др.) необходимо учитывать различные проблемы на стадиях их изготовления, закрепления в оправы и установки в приборы.

На стадии изготовления необходимо учесть необходимость многократного прерывания процесса обработки (механическое полирование, ионно-пучковая асферизация и коррекция локальных ошибок формы) для проверки качества формы поверхности элемента в интерферометре. Важными условиями проведения высокоточных измерений являются:

- многократная установка исследуемой детали в интерферометр без изменения величины механических нагрузок на деталь;

- сохранение положения исследуемой детали при многократной установке в интерферометр с субмикрометровой точностью;

- перед каждым процессом обработки и проведения измерений деталь должна позволять проводить полный цикл химической обработки, с целью очистки поверхности от загрязнений как органическими, так и неорганическими веществами.

Известна трехточечная система закрепления высокоточной детали в оправу, описанная в работе [1]. К торцевой поверхности через 120° к ней из металла с низким коэффициентом линейного расширения приклеиваются 3 уха с шариками. Шарики встают в лунки ответной детали. Внутри шариков и лунки имеется отверстие, через которое проходит винт для крепления детали. Недостатком такой системы является чувствительность к малейшему наклону детали по отношению к предыдущей установке. Неконтролируемый наклон приводит к появлению деформации зеркала. Другим недостатком этой оправы является сложность изготовления, требующая специального оборудования, в частности высокоточной 3-х координатной измерительной системы с субмикрометровой точностью. Другим недостатком является необходимость приклейки к оправе ушей. В процессе химической обработки детали наблюдается коррозия элементов конструкции и дополнительные загрязнения рабочей поверхности как органическими (растворенные остатки клея), так и неорганическими материалами.

Известна конструкция крепления зеркала, так называемый bi-pod, описанная в [2], так же к детали приклеиваются 3 металлических уха, а вместо шариков деталь крепится в бездеформационные держатели с помощью этих ушей. Система проще в изготовлении, однако, малейшая непараллельность ушей и ответной детали приводит к деформации зеркала. Для дальнейшего использования требуется сложная подстройка с интерферометрическим контролем. Так же не решается проблема коррозии ушей и загрязнений поверхности при химической обработке детали.

Аналогичные проблемы имеются у крепления с помощью плоских и цилиндрических пружин [3-5]. В дополнение к проблемам, связанным с химической обработкой подложек в оправе [6], из-за сильного термического расширения силиконового клея, наблюдается плохая стабилизация положения в направлении оси детали, особенно при ее вертикальном расположении.

Не требует приклейки дополнительных деталей (ушей) к исследуемому образцу оправа, описанная в [7]. Оптическая деталь помещается внутри корпуса, после чего вращением внутреннего цилиндрического кольца упругие ленты из промежутка между корпусом и кольцом перемещаются в промежуток между кольцом и оптической деталью. Когда все пространство между внутренним кольцом и оптической деталью будет плотно затянуто упругими лентами, оптическая деталь оказывается жестко закрепленной. Крепление оптической детали при этом не требует предварительной установки детали в оправе со строго определенным посадочным диаметром, а также исключает возможность деформаций оптической детали в связи с равномерным распределением усилий по всей наружной поверхности. Деталь может подвергаться химической очистке.

Недостатком этого метода является неконтролируемая точность посадки в ленте. В поперечном направлении - из-за использования металлической ленты с большой шероховатостью; в осевом направлении - из-за отсутствия какого-либо ограничения в этом направлении.

Задачей изобретения является создание такой оправы, которая бы позволяла снимать и устанавливать в нее оптическую деталь без необходимости ее юстировки и без изменения деформации, вызванной ее установкой в оправу. Такая оправа полезна при многократной коррекции формы оптической детали по данным оптических (например, интерферометрических) измерений и может использоваться в любой ориентации детали по отношению к гравитационному полю Земли.

Заявленная конструкция позволяет однозначно устанавливать деталь в оправу при многократных размонтированиях оправы. Поскольку нагрузка на деталь полностью контролируется пружинами, то деформация детали будет постоянной, практически не зависящей от деформаций корпуса и фланца. В процессе коррекции формы поверхности детали локальная деформация поверхности детали, связанная с механическим воздействием шариков, будет исправлена и в дальнейшем, из-за постоянства воздействующих на деталь сил, не будет появляться.

Поставленная задача решается тем, что оправа для высокоточной установки оптических деталей содержит корпус и прижимной фланец, выполненные с возможностью стягивания их между собой болтами и в которых просверлены глухие отверстия для установки шариков с возможностью жесткой фиксации одних шариков и подпружинивания других шариков, причем в дне корпуса жестко фиксируются три шарика, остальные шарики подпружинены в дне корпуса, при этом в боковой стенке корпуса жестко фиксируются два шарика, а остальные шарики подпружинены, в прижимном фланце установлены подвижные шарики на его внутренней стороне.

Для решения технической проблемы предлагается следующий метод. В основе предложения лежит известный факт, что три точки полностью определяют плоскость. Второй факт - современные методы изготовления шариков, например для подшипников, позволяют изготавливать металлические и неметаллические шарики из твердых материалов с шероховатостью поверхности, лежащей в субмикронной области.

Устройство состоит из корпуса и прижимного фланца. В корпусе и фланце просверлены глухие отверстия для установки шариков. Жестко зафиксированные шарики служат опорой для устанавливаемой в оправу оптической детали. Подпружиненные шарики служат для разгрузки, уменьшая деформацию при зажиме детали в оправу. Меняя количество и жесткость пружин, можно регулировать силу зажима оптической детали в оправе. В дне корпуса три шарика жестко зафиксированы, остальные шарики подпружинены. В боковой стенке корпуса два шарика жестко зафиксированы, остальные подпружинены. В прижимном фланце все шарики подвижные и подпружинены. Корпус и фланец стягиваются болтами.

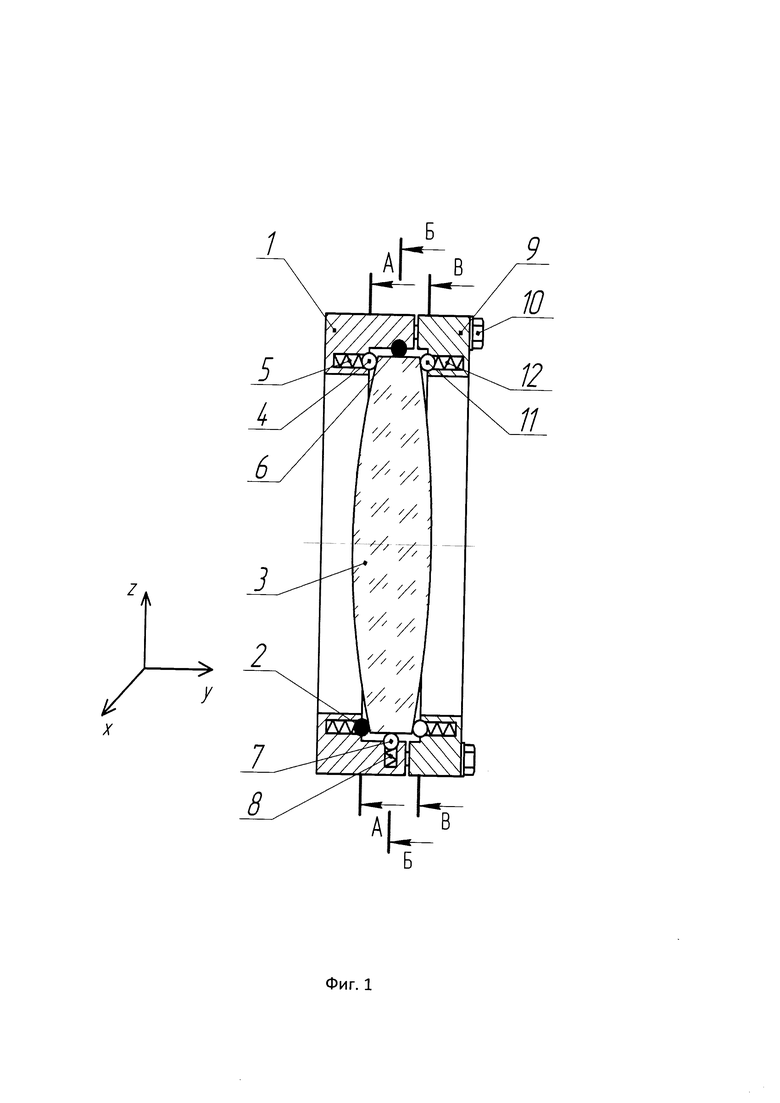

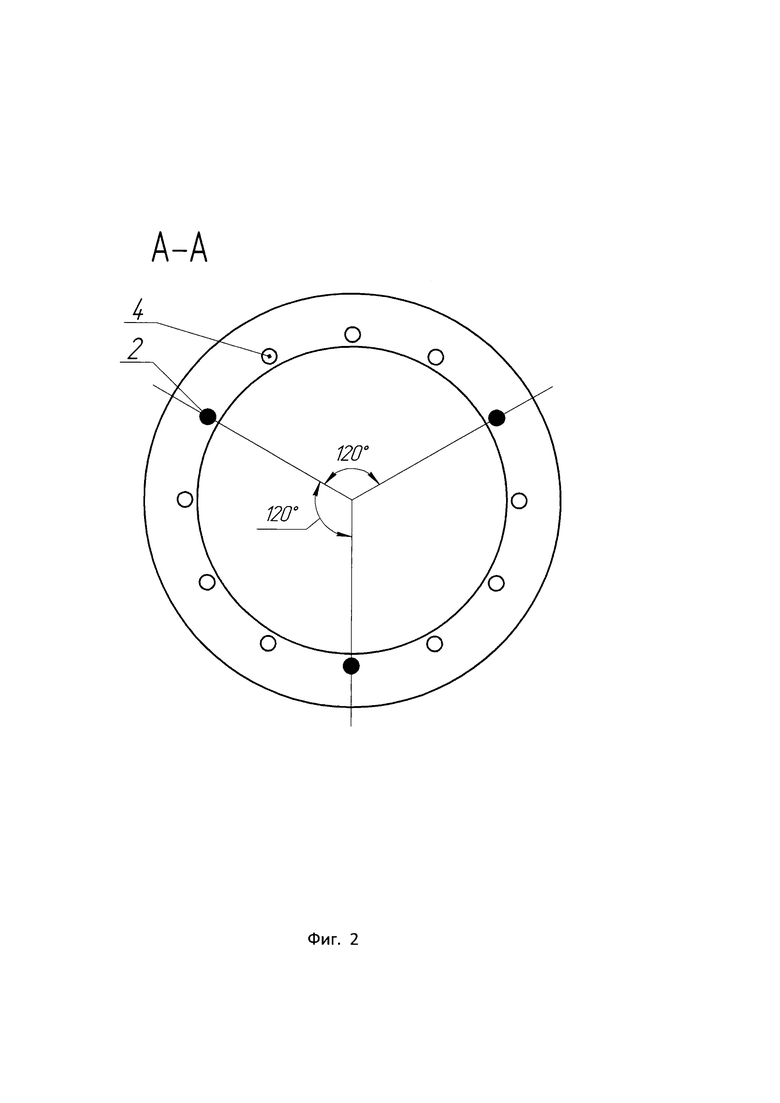

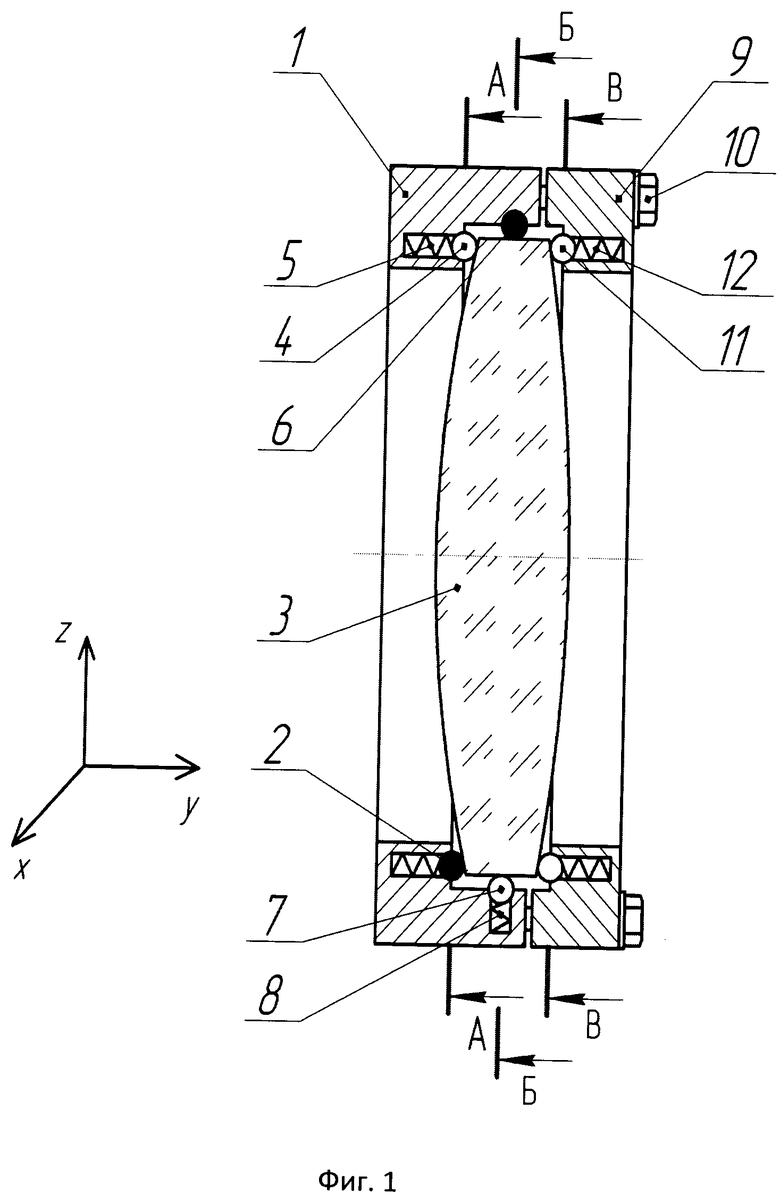

Изобретение иллюстрируется чертежом, где на фиг. 1-4 поясняется принцип работы предложенного устройства. В дне корпуса 1, изготовленного из металла через 120° по окружности (т.е. на одинаковом расстоянии от центра корпуса) плотно запрессовываются три шарика 2 (фиг. 2). На фигурах чертежа все зафиксированные (запрессованные) шарики закрашены черным цветом. Шарики 2 обеспечивают однозначную установку оптической детали 3 в плоскости (x, z) (фиг. 1).

Для уменьшения механического напряжения на той же окружности равномерно устанавливаются подвижные шарики 4 (фиг. 1 и 2), сила воздействия которых на деталь контролируется пружинами 5 (фиг. 1). На фигурах чертежа все подвижные шарики не закрашены. Количество подвижных шариков зависит от диаметра детали и допустимой нагрузки на деталь.

Тем самым однозначно определяется плоскость и координата детали вдоль оси у, у0.

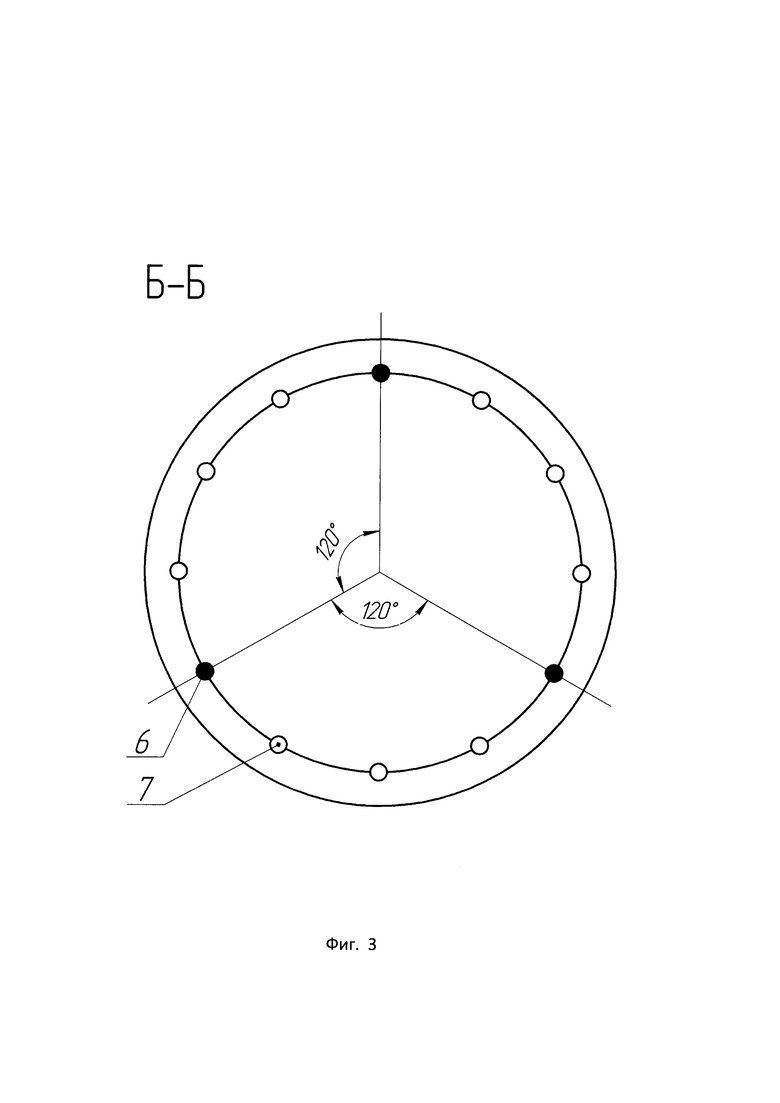

Для точной и воспроизводимой установки детали в плоскости (x, z) в боковой части корпуса плотно запрессованы 2 шарика 6 (фиг. 3).

Для поджима детали к неподвижным шарикам 6, а также контроля механического напряжения в этих точках на той же окружности в боковой части корпуса устанавливаются подвижные шарики 7 (фиг. 3), сила воздействия которых на деталь контролируется пружинами 8 (фиг. 1). Количество подвижных шариков зависит от диаметра детали и допустимой нагрузки на деталь.

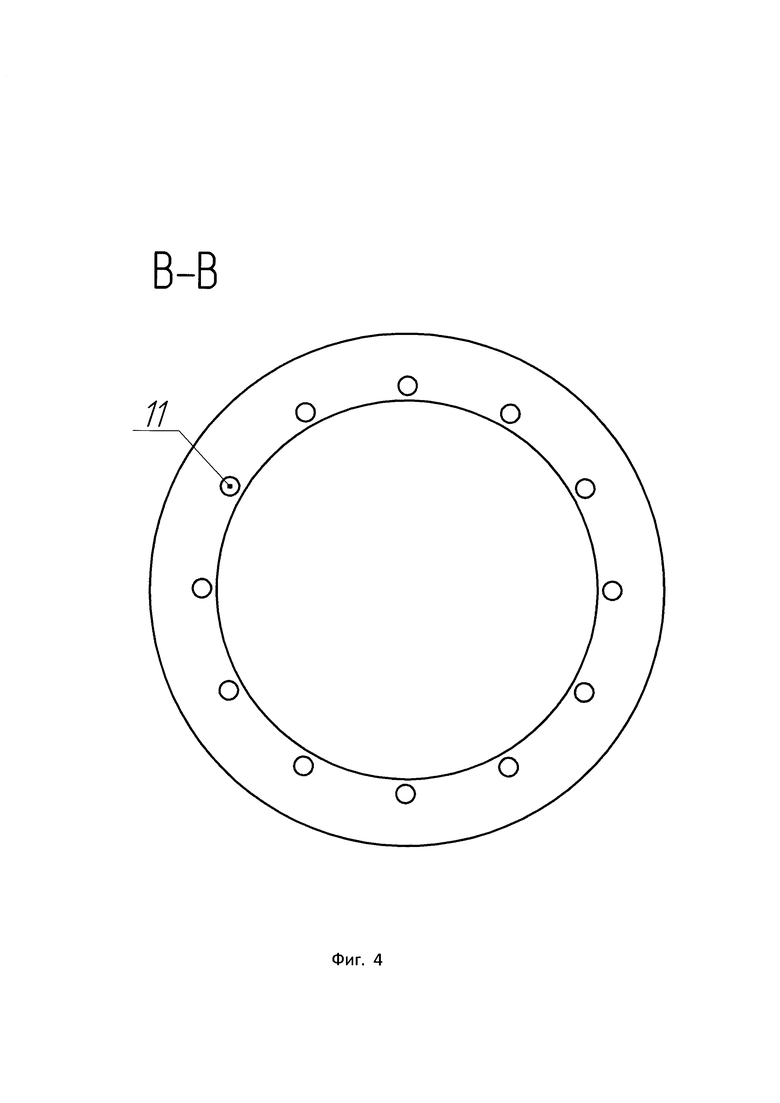

С тыльной стороны деталь прижимается фланцем 9 (фиг. 1) с помощью болтов 10 (фиг. 1), распределенных равномерно по окружности. Соединение корпуса и фланца производится до полного контакта между ними. Прижим детали осуществляется за счет подвижных шариков 11 в прижимном фланце на его внутренней стороне (фиг. 1 и 4), сила воздействия которых на деталь контролируется пружинами 12 (фиг. 1). Количество подвижных шариков зависит от диаметра детали и допустимой нагрузки на деталь.

Описанная конструкция позволяет однозначно устанавливать деталь в оправу при многократных размонтированиях узла. Так как нагрузка на деталь полностью контролируется пружинами, то деформация детали будет постоянной, практически не зависящей от деформаций корпуса и фланца. В процессе коррекции формы поверхности детали локальная деформация поверхности детали, связанная с механическим воздействием шариков, будет исправлена и в дальнейшем, из-за постоянства воздействующих на деталь сил, не будет появляться.

Для обеспечения высокой точности установки детали в оправу по всем координатам рекомендуется:

- минимизировать эллипсность детали на стадии ее округления;

- полировать все поверхности детали, имеющие контакт с шариками;

- при установке детали в корпус сохранять ее ориентацию по отношению к повороту вокруг собственной оси.

Список литературы

1. Dinger, U., Eisert, F., Lasser, Н., Mayer, М., Seifert, A., Seitz, G., Stacklies, S., Stickel, F.-J., Weiser, M., "Mirror substrates for EUV lithography: progress in metrology and optical fabrication technology," Proc. SPIE 4146, 35-46 (2000).

2. Cheimets, P., Caldwell, D.C, Chou, C, Gates, R., Lemen, J., Podgorski, W. A., Wolfsonb, C. J., Wuelser, J. - P.,"SDO-AIA Telescope Design," Proc. of SPIE 7438, 74380G-1 (2009).

3. Hagyong Kihm, Ho-Soon Yang, Kweon Moon, Jeong-Heum Yeon, Seung-Hoon Lee and Yun-Woo Lee. Adjustable bipod flexures for mounting mirrors in a space telescope. APPLIED OPTICS. Vol. 51, No. 32, p.. 7776-7783 (2012).

4.1. V. Malyshev, N. I. Chkhalo, M. N. Toropov, N. N. Salashchenko, A. E. Pestov, S. V. Kuzin, V. N. Polkovnikov. Deformation-free rim for the primary mirror of telescope having sub-second resolution. Proc. SPIE 10235, EUV and X-ray Optics: Synergy between Laboratory and Space V, 102350C (May 31, 2017); doi: 10.1117/12.2269433.

5. Окатов, M.A. Справочник технолога-оптика / M.A. Окатов, Э.А. Антонов, А. Байгожин и др.; Под ред. М.А. Окатова // СПб.: Политехника. - 2004. - 679 с.

6. Н.Н. Салащенко, М.Н. Торопов, Н.И. Чхало. Особенности установки сверхточной оптики в оправы. Поверхность. Рентгеновские, синхротронные и нейтронные исследования. №5. 2010. С. 3-9.

7. Патент SU 1427326 А1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для юстировки оптических элементов | 1990 |

|

SU1767465A1 |

| УСТРОЙСТВО для УСТАНОВКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1972 |

|

SU436313A1 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ВНЕОСЕВОЙ АСФЕРИЧЕСКОЙ ОПТИЧЕСКОЙ ДЕТАЛИ | 2023 |

|

RU2803879C1 |

| УЗЕЛ КРЕПЛЕНИЯ И ЮСТИРОВКИ АСТРОНОМИЧЕСКОГО ЗЕРКАЛА В ТРУБЕ ТЕЛЕСКОПА | 2005 |

|

RU2321872C2 |

| ДИАФРАГМЕННЫЙ ПРИВОД | 2006 |

|

RU2318138C1 |

| ДВУХКООРДИНАТНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДЕФЛЕКТОР | 2009 |

|

RU2402795C1 |

| Устройство для базирования и разгрузки крупногабаритных высокоточных зеркал при их формообразовании и контроле | 2017 |

|

RU2677036C2 |

| Устройство для крепления оптического зеркала в оправе | 1980 |

|

SU943626A1 |

| Объектив | 1989 |

|

SU1721575A1 |

Изобретение относится к оптическому приборостроению и может быть использовано при юстировке, наладке и в лабораторных испытаниях оптических и оптико-электронных устройств. Оправа для высокоточной установки оптических деталей содержит корпус и прижимной фланец, выполненные с возможностью стягивания их между собой болтами и в которых просверлены глухие отверстия для установки шариков с возможностью жесткой фиксации одних шариков и подпружинивания других шариков, причем в дне корпуса жестко фиксируются три шарика, остальные шарики подпружинены в дне корпуса, при этом в боковой стенке корпуса жестко фиксируются два шарика, а остальные шарики подпружинены, в прижимном фланце установлены подвижные шарики на его внутренней стороне. 4 ил.

Оправа для высокоточной установки оптических деталей, содержащая корпус и прижимной фланец, выполненные с возможностью стягивания их между собой болтами и в которых просверлены глухие отверстия для установки шариков с возможностью жесткой фиксации одних шариков и подпружинивания других шариков, причем в дне корпуса жестко фиксируются три шарика, остальные шарики подпружинены в дне корпуса, при этом в боковой стенке корпуса жестко фиксируются два шарика, а остальные шарики подпружинены, в прижимном фланце установлены подвижные шарики на его внутренней стороне.

| НЕСУЩЕЕ РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2253140C2 |

| RU 2011147461 A, 27.05.2013 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ КОЖИ И ДРУГИХ МАТЕРИАЛОВ | 1935 |

|

SU47111A1 |

| СПОСОБ И УСТРОЙСТВО КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ (ВАРИАНТЫ) | 2017 |

|

RU2661049C1 |

Авторы

Даты

2021-05-31—Публикация

2020-10-27—Подача