Первый аспект настоящего изобретения относится к способам для использования дискретных термопластичных частиц, нагретых до липкого состояния, для изготовления антискользящего, предпочтительно шероховатого слоя покрытия на поверхности термопластичного гибкого носителя, подходящего для использования, например, в качестве антискользящего гибкого упаковочного материала. Дополнительные аспекты настоящего изобретения относятся к антискользящим гибким упаковочным мешкам или оберткам с наружной поверхностью, имеющей придающие шероховатость выступы, а также к способам их изготовления и использования.

Преимущества гибких термопластичных упаковочных материалов, таких как пленки и тканые или нетканые ткани, включают в себя то, что мешки и обертки, сделанные из них, могут быть пригодными для повторного использования, они (как пленки, так и ткани) могут быть термоусадочными и обеспечивать плотную упаковку, они могут быть сформированы или зафиксированы или закрыты с помощью чистого и быстрого термосвязывания или плавления или сварки и т.д. Они, однако, могут быть слишком скользкими. Это может заставить стопки помещенных в мешок или обернутых товаров терять свои формы и даже вываливаться при транспортировке. Это может также заставить, например, рабочего, идущего по блоку древесины, обернутому в пластиковую обертку, скользить и падать, особенно если на ней есть влага, снег или лед. Нетермопластичные мешки, например, мешки из крафт-бумаги, также могут быть слишком скользкими для некоторых целей, особенно при загрязнении тонкодисперсной пылью. Существуют возможности уменьшить скользкость поверхности гибкого материала. Можно обеспечить нескользкое (например, эластомерное) вещество на поверхности, обеспечивающее достаточно высокий коэффициент трения, даже если поверхность является гладкой. Такие решения могут обеспечить высокие значения как статического, так и кинетического коэффициента трения. Такие решения могут работать хорошо, но они могут быть чувствительными к таким загрязняющим примесям, как поверхностное присутствие тонкодисперсной пыли, влаги, льда или смазки, или, например, понижающей трение добавки, мигрирующей на наружную поверхность антискользящего слоя из упакованного содержимого. Однако возможно также обеспечить, например, для мешка, шероховатость наружной поверхности, антискользящие выступы которой создают по меньшей мере некоторую антискользящую механическую блокировку с подходящими особенностями поверхности другого мешка. Это может работать, даже если вещество само по себе не является нескользким (например, эластомерным). Следует отметить, что выступы меньше чем приблизительно 10 или самое большее 15 мкм обычно используются для антиблокировочных целей, а выступы больше чем приблизительно 10 или 15 мкм обычно используются для предотвращения скольжения. Такие решения могут обычно обеспечить хорошие значения статического коэффициента трения, и возможно не такие хорошие для кинетического коэффициента трения. Кроме того, возможно использовать оба эффекта одновременно, применяя нескользкое (например, эластомерное) вещество в антискользящих выступах. Антискользящие гибкие материалы могут также использоваться в других областях, не относящихся к упаковке, например, в качестве кровельной стяжки, геомембран, санитарных облицовочных материалов для строительной промышленности, или санитарных подстилок в области медицины или ветеринарии. Кроме того, возможно включить обеспечение антискользящих особенностей в процесс изготовления самого полотна таким образом, что когда пленка или ткань образуется, она уже является антискользящей. Например, эластомерный компонент может использоваться при экструдировании, или придающая шероховатость добавка может быть смешана с экструдируемым полимером. Однако такой интегрированный производственный подход имеет недостатки. Например, может быть очень трудно одновременно оптимизировать параметры антискольжения и оптимизировать производственные параметры самой пленки или ткани. С другой стороны, возможно обеспечить готовое полотно, например, пленки или ткани, и сделать его антискользящим в ходе последующей независимой операции. Это обычно включает в себя либо тиснение полотна, либо формирование антискользящего (например, эластомерного и/или грубого) слоя покрытия на полотне. Такой независимый производственный подход имеет преимущества. Он позволяет оптимизировать параметры антискольжения продукта независимо от параметров изготовления самого полотна. В дополнение к этому, он позволяет выбирать оптимальный источник и создавать запасы за счет более крупных поставок товарного полотна, а затем быстро получать из него антискользящие продукты в соответствии с индивидуальными запросами заказчика.

В любом случае можно считать недостатком, если гибкий антискользящий (например, упаковочный) материал не обеспечивает какого-либо одного или нескольких из подходящего кажущегося (статического и/или кинетического) коэффициента трения, подходящей гибкости, подходящей изотропии трения, подходящей изотропии гибкости, подходящей износостойкости антискользящей поверхности и подходящей стойкости к загрязнению антискользящей особенности. В том случае, если упаковочный материал может использоваться для термоусадки вокруг содержимого упаковки, считается недостатком, если его термоусадочное поведение ухудшается из-за его антискользящих особенностей, например, если упаковочный материал теряет некоторые или все из его свойств гомогенности или изотропии усадки. Способность к термоусадке самих придающих шероховатость антискользящих выступов может быть недостатком, потому что они могут деформировать упаковочный материал из-за своей нежелательной термоусадки, например, когда гибкий материал сплавляется, например, из него формируется мешок или обертка и/или закрывается путем сплавления или сваривания, или когда упаковочный материал термоусаживается на содержимое упаковки, или когда мешок из антискользящего термостойкого материала (например, бумаги) с термоусадочными придающими шероховатость антискользящими выступами заполняется горячим содержимым, таким как цемент, или когда груз пакетов, упакованных в антискользящие мешки, накрывается термоусадочным колпаком, который термоусаживается на этом грузе. Это является недостатком, когда придающие шероховатость антискользящие выступы слишком легко теряют свои формы (благодаря их упомянутой изначальной способности к термоусадке и/или благодаря их превращению в жидкость и таким образом чрезмерному воздействию поверхностных энергий и превращению в шарики) в ответ на тепло, поступающее во время упомянутого плавления, термоусадки или заполнения горячим содержимым. Это также является недостатком, когда во время (ручной или другой) обрезки или резания (например, резки по размеру или форме) гибкого упаковочного материала обнаруживается чрезвычайно неоднородное или анизотропное сопротивление пленки к обрезке или резанию, возможно вызванное антискользящими особенностями. Другим недостатком может быть неэкономичность, например, благодаря использованию антискользящих компонентов на тех областях поверхности, где они не используются, или благодаря нагреванию таких частей полотна, которые не должны нагреваться для конкретной цели, или благодаря использованию излишне толстого или тяжелого антискользящего слоя, или благодаря использованию слишком дорогого оборудования, стадии процесса и/или материального компонента. Любые решения, основанные на свойствах, препятствующих переработке (например, использование грубых минеральных частиц для придания шероховатости против скольжения), являются невыгодными. Способы изготовления противоскользящих гибких материалов, которые по своей природе препятствуют использованию дешевых переработанных материалов в качестве сырья, считаются невыгодными. Такое препятствие может быть вызвано, например, тем фактом, что вторичные материалы могут иметь параметры более широкого и более неопределенного диапазона, чем исходные, или могут иметь более короткое время устойчивости к окислению или разложению, и могут также содержать следы загрязняющих примесей (таких как остатки чернил или тонкодисперсная пыль), что делает их непригодными для более сложных устройств или технологических процессов.

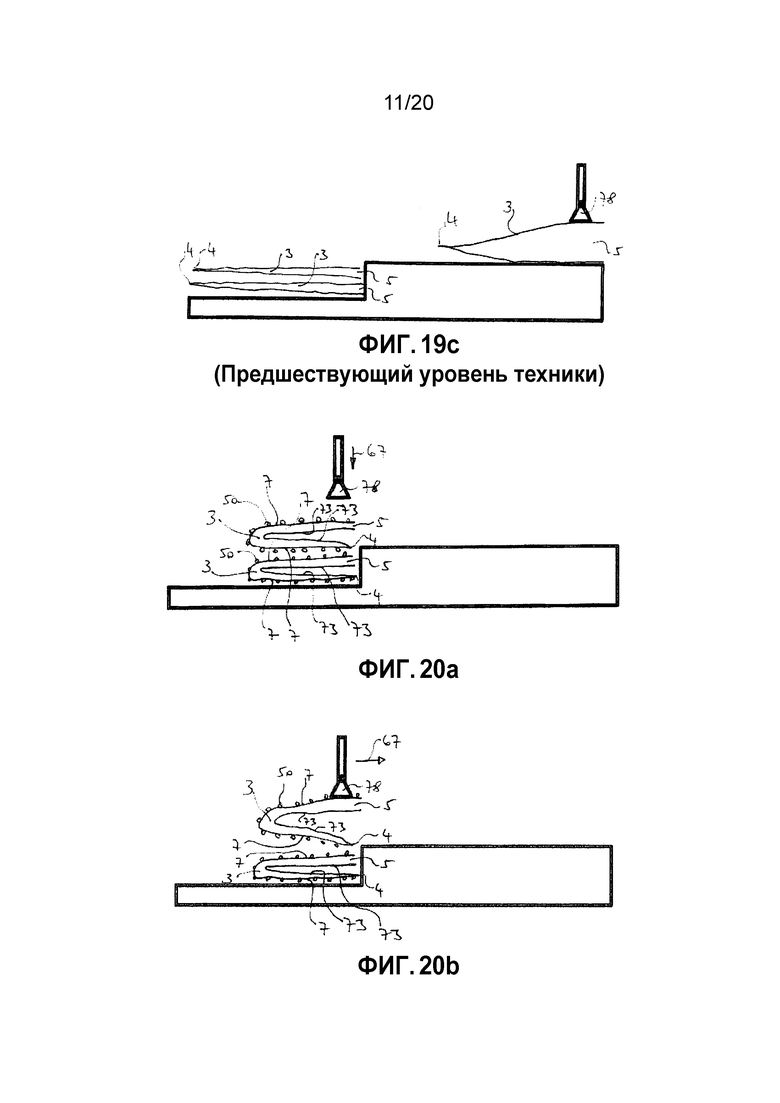

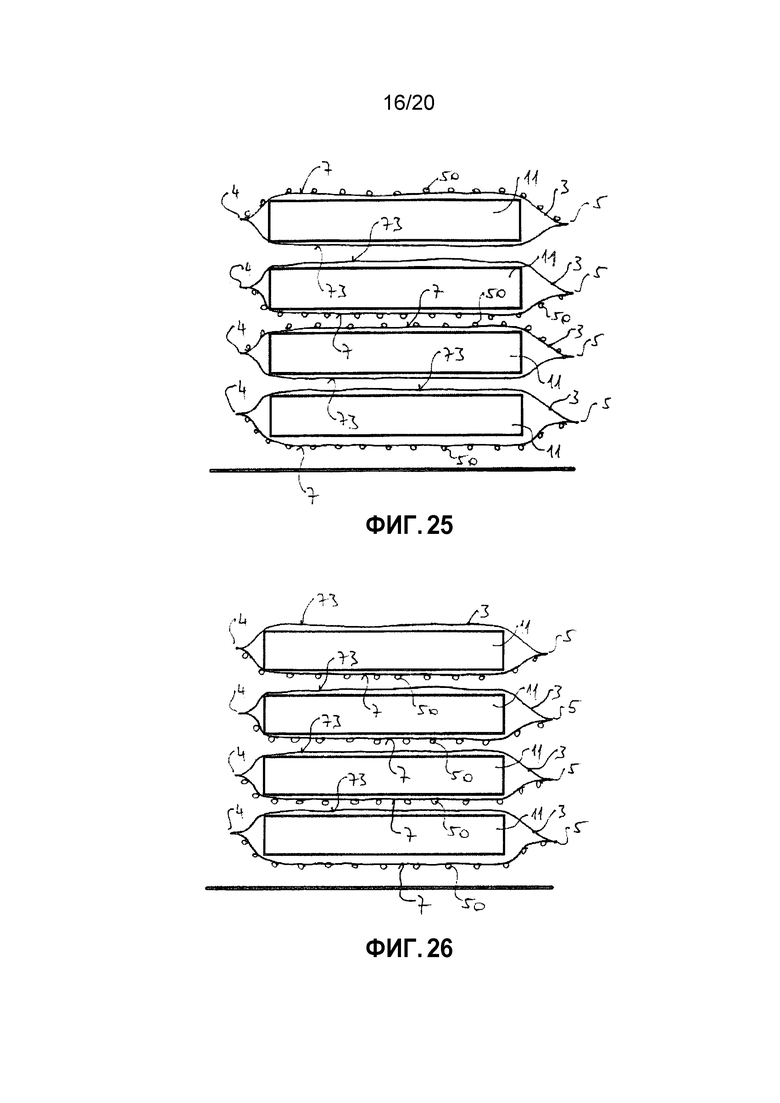

Далее приводятся примеры «интегрированного производственного подхода». В патенте US 7314662 твердые частицы смешиваются в экструдере с расплавленным веществом пленки для того, чтобы сформировать выступы на поверхности пленки. В качестве недостатка таких решений залитые частицы нарушают однородность и даже непрерывность слоя пленки, в которую они залиты, возможно ослабляя ее. Кроме того, только часть каждой частицы выступает из пленки. Желательное поднутрение антискользящих выступов в этом случае обычно невозможно обеспечить, и они имеют относительно тупую форму. Кроме того, размер этих выступов, а также количество выступов на площадь поверхности являются очень ограниченными. Кроме того, шероховатость должна придаваться всему периметру трубы из пленки. Кроме того, этот способ не может использоваться для придания шероховатости нетермопластичным полотнам. Патенты US 6444080, HU 0202948A2 и US 7765774 вместе описывают, что частицы твердого термопластичного порошка выдуваются на горячую липкую поверхность раздутого пузыря пленки ниже его линии застывания. Эти частицы прилипают к липкой поверхности пленки. Тепловая энергия горячей расплавленной пленки используется для плавления частиц, застрявших в пленке. Это имеет то преимущество, что частицы не обязательно ослабляют стенку, поскольку они не должны входить в нее. Эти выступы могут иметь резко выступающие формы с поднутрениями, обеспечивающими блокировку при сдвиге с аналогичными выступами другой пленки. Они могут даже обеспечивать эффективную антискользящую механическую блокировку с волокнистым зацепляющимся материалом, таким как обыкновенные нетканые материалы. В дополнение к этому, в отличие от застежек типа «липучка» нетканый материал может без труда подниматься вертикально от шероховатой поверхности, то есть система зацепления может иметь по существу нулевую прочность на подъем или на отрыв. Это решение также имеет недостатки. Выдувание или разбрызгивание частиц затрудняет управление фактической конфигурацией частиц вдоль поверхности пленки. Частицы не могут быть прижаты к горячей поверхности пузыря для более сильного закрепления плавлением, поэтому придающие шероховатость выступы могут иметь очень малые контактные площадки и могут иметь тенденцию к слишком легкому отваливанию. По той же самой причине они могут быть склонными к заваливанию набок вокруг их основания в ответ на нагрузку сдвига, теряя таким образом свою способность к блокировке. Эти выступы имеют неравномерные высоты и случайным образом направленные вершины, что может делать продукт грубым на ощупь и затруднять нанесение надписи ручкой или наклеивание этикетки или ленты, а печать на этой шероховатой поверхности также может быть недостаточно красивой. Эти выступы в виде сбоку похожи на частицы порошка, имеющие форму, в целом подобную сфере, которая выглядит несколько углубленной в основную поверхность. Они имеют различные высоты. Примерная форма выступа проиллюстрирована на Фиг.1c и 1d патента HU 0202948A2 (виды сбоку одного выступа с двух перпендикулярных направлений): как можно заметить, форма выступа является несколько нерегулярной, и следует отметить, что его вершина не является плоской, что можно видеть на Фиг.1d. Другая примерная форма выступа проиллюстрирована на Фиг.3 патента US 7765774 (вид сбоку антискользящего выступа). Для зацепления с волокнистым материалом каждый выступ должен глубоко входить в нетканый материал так, чтобы его самая широкая (на виде сбоку) часть могла зацепить некоторые волокна. Это означает, что недостаточно того, чтобы вершина выступа достигла волокнистого материала. Благодаря упомянутой форме «залитой сферы» их самая широкая (на виде сбоку) часть обычно находится несколько ближе к основной поверхности, чем к вершине выступа, следовательно она находится слишком близко к основной поверхности и недостаточно близко к вершине придающего шероховатость выступа. В дополнение к этому, более высокие выступы препятствуют тому, чтобы более короткие выступы проникли через волокнистый материал, удерживая волокнистый материал (или пленку, к которой он приклеен), вдали от более мелких выступов, действуя в качестве прокладки. Это может привести к тому, что только немногие из выступов входят в активное зацепление с волокнистым зацепляющимся элементом. Аналогичным образом, для того, чтобы сцепиться друг с другом, контактирующие грубые пленки должны полностью упираться друг в друга, иначе самые широкие (на виде сбоку) части каждого выступа не смогут поймать друг друга, и самые высокие выступы будут действовать как нежелательные прокладки. Продукт может быть чувствительным к вдавливанию выступов, формирующему углубления под ними в поверхности пленки, потому что это дополнительно уменьшает свободную высоту их поднутрений, то есть расстояние между их самой широкой (на виде сбоку) частью и основной поверхностью. Эта свободная высота может дополнительно уменьшаться нежелательным образом за счет нароста тонкодисперсной пыли или снега. Хотя выступы такой формы обеспечивают антискользящую блокировку с противоположной идентичной грубой поверхностью мешка, интересно то, что они могут увеличивать скольжение по гладкой поверхности, например, по гладкой поверхности мешка. Мы полагаем, что это является результатом того, что общая поверхность примыкания этого продукта является чрезвычайно малой, а именно состоит из небольших верхних областей (нескольких самых высоких) выступов. Кроме того, нелегко изготовить трубу из пленки, шероховатую только с одной стороны, из-за ее асимметрии при выдувании пленки. Кроме того, выдутая липкая пленка по своей природе не может быть снабжена печатью перед приданием шероховатости. Патент US 6444080 упоминает возможность повторного плавления предварительно изготовленной пленки для ее использования вместо пузыря расплавленной пленки, но этого очень трудно достичь без коробления и повреждения пленки, и это также будет неэкономичным за счет повторного нагрева пленки. Кроме того, это решение не может использоваться для придания шероховатости упаковочной ткани или нетермопластичному полотну.

Примерами антискользящих упаковочных материалов в соответствии с «независимым производственным подходом» являются следующие. В патенте DE 3437414 A1 штифты для тиснения используются для поднятия отдельных точек пленки, в патенте US 3283992 линейные ребра выступают из исходной поверхности, а патент US 2917223 описывает антискользящий мешок с сопряженными тиснениями. Недостатки этого включают в себя то, что желательная резкая форма, предпочтительно даже с поднутрениями, придающих шероховатость выступов не может быть легко обеспечена, особенно в случае тиснения тканых тканей, кроме того, вещество антискользящих выступов по существу идентично веществу стенки, и полые, а не сплошные рельефные выступы являются недостаточно прочными (например, могут быть сжаты в плоское состояние), и стенка может быть ослабленной. Кроме того, с помощью антискользящих выступов в форме удлиненных ребер (на виде сверху) желательная изотропия (то есть однородное зацепление антипроскальзывания во всех направлениях сдвига) антискользящих поверхностей обычно не может быть обеспечена, и кроме того гибкость упаковочного материала может стать недостаточной. Кроме того, при использовании сопряженных тиснений эффект антипроскальзывания может иметь место только в нескольких конкретных ориентациях, не будучи в целом изотропным.

Патент DE 19938828 (A1) описывает способ обеспечения термопластической пленки нескользящей отделкой. Рисунок материала с высоким коэффициентом трения наносится на пленку. Например, горячий расплав клейкого вещества капает из воздуха на пленку. Недостаток этого решения в том, что трудно одновременно управлять конфигурацией капелек вдоль поверхности и температурой горячего расплава в момент его контакта с пленкой. Особенно трудно обеспечить эффективный и экономичный монослой капелек на пленке. Кроме того, не упоминается какое-либо сжатие расплава с пленкой во время связывания. Кроме того, горячий расплав клейкого вещества, а также аппликаторы, подходящие для такого нанесения, являются дорогими, и в их отношении использование вторичных материалов в расплаве является нежелательным. Кроме того, такие термоплавкие клеи, которые являются подходящими для упомянутой цели, если они остаются открытыми, и особенно если они контактируют с другой подобной поверхностью, могут иметь тенденцию слипаться, если мешки хранятся на теплом складе. Это представляет собой особенно сложную проблему, если возникает такое слипание пустых, незаполненных мешков. Этот способ нацелен на уменьшение скольжения на основе вещества с высоким коэффициентом трения, и он не является подходящим, чтобы альтернативно использоваться для создания антискользящего покрытия на основе, или частично на основе механической блокировки шероховатой поверхности.

Таким образом, все еще существует потребность в способах и продуктах из антискользящих гибких материалов, смягчающих один или более упомянутых недостатков предшествующего уровня техники. Что касается способа настоящего изобретения и вариантов его осуществления для формирования антискользящих гибких материалов, а также для антискользящих упаковочных мешков или оберточных продуктов, наши цели дополнительно включают в себя одно или более из следующего:

- обеспечение новых способов для того, чтобы сделать гибкий материал антискользящим с помощью независимого производственного подхода, который обеспечивает независимость от изготовления самого гибкого материала;

- способы, полезные для преобразования пленок, тканей и гибких композитов даже в том случае, если они являются термочувствительными;

- способы, подходящие для гибкого задания соотношения трения, основанного на поверхностном веществе, и трения, основанного на механической блокировке придающих шероховатость выступов, возможно также влияющие на кинетическое и статическое трение;

- способы, не нуждающиеся в дорогом оборудовании и сырье, которые обычно используются, например, при печати горячим расплавом;

- способы, в которых материал антискользящего покрытия может оставаться расплавленным в течение лишь очень короткого промежутка времени, чтобы предотвратить окисление или разложение даже при использовании дешевого сырья;

- способы, в которых даже вторичное сырье может использоваться в антискользящем покрытии;

- способы с высокими линейными скоростями, например, выше 50 м/мин, например, приблизительно 80 или 160 м/мин или даже больше;

- способы, обладающие гибкостью в выборе скорости, возможно адаптируемые для автономной работы, а также для работы в составе линии с различными существующими технологиями изготовления и преобразования с различными скоростями;

- способы, производящие антискользящие материалы с очевидным трением, легко и гибко настраиваемые в широких пределах;

- способы, которые могут добавлять материал к материалу носителя с помощью термосвязывания, которые были бы быстрыми, чистыми и совместимыми с вторичной переработкой;

- способы, которые могут более точно управлять добавляемым теплом, полезным для термосвязывания;

- способы, которые могут добавлять большую локальную тепловую энергию для термосвязывания без порчи носителя, приводя к более сильным, стойким к блокированию связям;

- способы, которые могут добавлять трение гибкому материалу, по существу не ухудшая его гибкость, способность к термоусадке, изотропию гибкости и изотропию термоусадки,

- способы, которые могут обеспечивать антискользящие особенности без проникновения в гибкий носитель и/или его ослабления, и которые при этом могут использовать минимально возможное количество добавляемого материала без снижения эффективности эксплуатации добавленного материала для целей антипроскальзывания;

- способы изготовления, которые лучше удовлетворяют потребность в красивой печати на антискользящих продуктах, а также такие продукты;

- антискользящие продукты с антискользящими выступами, которые могут не иметь существенной способности к термоусадке, а также способы для их изготовления,

- антискользящие продукты с антискользящими выступами, которые могут по меньшей мере частично выдерживать термоусадку антискользящего продукта благодаря относительно низкому индексу плавления антискользящих выступов, а также способы для их изготовления,

- антискользящие продукты с антискользящими выступами, которые обеспечивают хорошую механическую блокировку, и при этом также обеспечивают приемлемое или улучшенное трение на гладких поверхностях, а также способы для их изготовления;

- антискользящие продукты со стойкими к загрязнению антискользящими выступами, которые могут эффективно захватывать взаимодействующий волокнистый материал или шероховатый материал без потребности в глубоком проникновении выступов в этот волокнистый материал или шероховатый материал, а также способы для их изготовления;

- антискользящие продукты, имеющие низкое и/или изотропное сопротивление обрезке или резанию, а также способы для их изготовления;

- антискользящие продукты с более износостойкими придающими шероховатость выступами (например, с более широким основанием), а также способы для их изготовления;

- антискользящие продукты с придающими шероховатость выступами, на которые может быть легче наносить надписи или наклеивать этикетку или ленту, и которые на ощупь выглядят более гладкими, а также способы для их изготовления;

- антискользящие продукты с придающими шероховатость выступами, которые могут быть универсальными, например, благодаря случайным размерам и/или распределению этих выступов, а также способы для их изготовления;

- антискользящие продукты, более стойкие к слипанию на теплом складе, а также способы для их изготовления;

- улучшение экономики;

- комбинации, объединяющие множество упомянутых аспектов целей для получения возможных синергетических эффектов;

- способы для использования упомянутых продуктов.

Наше изобретение включает в себя комбинацию нескольких аспектов, описываемых далее. Если мы хотим добавить и связать горячий полимерный слой с холодной пленкой или тканевым носителем, тепловая энергия добавляемого слоя должна быть достаточно высокой для того, чтобы создать термосвязь. А именно, если холодный носитель не становится достаточно горячим по меньшей мере в том месте, где должна быть создана связь, эта связь может остаться слишком слабой, даже если связь основана только на адгезии расплава добавляемого слоя (что, однако, даже не обязательно является лучшим решением для наших целей). Чем тоньше добавляемый слой, тем меньше тепла он может принести для успешного нагрева холодной пленки или ткани. Если в соответствии с потребностями экономичного и гибкого антискользящего покрытия мы выбираем низкую среднюю поверхностную плотность добавляемого покрытия, мы все равно сможем надежно поддерживать необходимую тепловую энергию путем поддержания его достаточно высокой и точно управляемой температуры. Если мы хотим избежать более позднего слипания продукта (например, при хранении на теплом складе), и поэтому хотим использовать полимеры с высокой точкой плавления в добавляемом слое, необходимая температура слоя покрытия становится еще более высокой, что особенно справедливо, если мы хотим явно приварить слой покрытия к носителю вместо того, чтобы использовать чистую адгезию расплава. Но даже если связь не является (чисто) сваркой, для достаточно прочного и неблокирующего соединения могут потребоваться такие высокие температуры связываемых частей, которые расплавят обе связываемые части в месте соединения. Потребность в явно высокой температуре покрытия еще больше увеличивается, если мы хотим избежать применения очень сильного или жесткого сжатия между носителем из пленки/ткани и горячим покрытием, для предотвращения проникновения покрытия через ткань и/или для предотвращения расплющивания дискретных частиц расплава в покрытии. Очень тонкие непрерывные слои покрытия обычно может быть трудным связать с носителем при высокой температуре, потому что они могут терять свою тепловую энергию за счет охлаждения до того, как термосвязывание будет завершено. Однако если мы обеспечиваем горячее покрытие в виде дискретных горячих частиц вместо очень тонкого непрерывного слоя с той же самой поверхностной плотностью, то тогда тепло может более эффективно использоваться для локального термосвязывания частиц, даже если частицы в конце сжимаются, образуя плоскую поверхность, потому что частицы имеют локальную толщину, превышающую среднюю «толщину» (рассчитанную из поверхностной плотности) слоя покрытия, поэтому они могут нести больший локальный заряд тепловой энергии, поскольку они имеют более высокое отношение объема к поверхности, чем у тонкой пленки (объем, сохраняющий тепловую энергию, в то время как поверхность рассеивает ее). В дополнение к этому, слой из дискретных частиц с низкой поверхностной плотностью легко формируется (например, путем рассеивания порошка) без молекулярной ориентации в нем, в то время как непрерывный слой тонкой пленки с той же самой низкой поверхностной плотностью действительно трудно сделать без молекулярной ориентации в нем, что является важным, например, в плане неповрежденной или изотропной способности продукта к термоусадке. Этот дискретный слой может быть сформирован с помощью более дешевого оборудования и из более дешевых (возможно даже вторичных) материалов, чем тонкий непрерывный слой. Формирование дискретного слоя может работать с более высокой вязкостью в расплаве, чем формирование тонкого непрерывного слоя. В нашем случае горячие дискретные частицы могут обычно иметь значительно (например, на порядки) более высокую вязкость, чем обычные чернила или другие жидкие композиции расплава полимера, используемые при обычной печати. В дополнение к этому, например, рассеивание порошка может использоваться с намного более высокими линейными скоростями, чем печать горячим расплавом. Поэтому в нашем случае можно свободно выбирать, по существу выбирая лишь значение сжатия, формировать ли непрерывный (например, эластомерный) окончательный слой или прерывистый слой, например, слой дискретных придающих шероховатость выступов, из обеспеченного слоя горячих дискретных частиц. Если мы обеспечиваем расплавленные липкие частицы, распределенные и находящиеся на горячей разделительной поверхности, тогда мы можем одновременно обеспечить подходящим образом управляемое распределение их материала вдоль поверхности и их подходящую высокую и управляемую температуру вплоть до момента их переноса на носитель (частицам по существу не позволяется остыть прежде, чем они будут перенесены на пленку или ткань). А именно, если мы обеспечиваем контакт носителя со слоем горячих частиц, находящихся на горячей разделительной поверхности, очень короткое время контактирования может быть достаточным для того, чтобы перенести горячие частицы с разделительной поверхности на носитель. Если мы используем этот факт и выбираем достаточно короткое время контакта перед удалением термочувствительной (и только что покрытой) пленки с горячей разделительной поверхности, то горячая разделительная поверхность, хотя она и является открытой между находящимися на ней горячими частицами, не имеет достаточного времени для того, чтобы нагреть носитель до нежелательной степени, даже если разделительная поверхность является настолько горячей, что легко расплавила бы носитель, если бы для этого было достаточно времени. Технологии вращения и наматывания легко обеспечивают возможность очень коротких контактов в зазоре и возможность легко находить подходящее время контакта за счет подбора линейной скорости. В конце контакта перед разделением расплавленные частицы, одновременно контактирующие с холодным носителем и горячей разделительной поверхностью, будут иметь уровни адгезии как с носителем, так и с разделительной поверхностью. Мы нашли, что чем более горячей является разделительная поверхность, тем более слабой является адгезия между разделительной поверхностью и частицами. (Для иллюстрации: если размягченные частицы полиэтилена удерживаются между, и в симметричном контакте с обеими из двух разделительных поверхностей, одна из которых является более холодной, чем другая, но обе разделительные поверхности имеют температуры выше температуры размягчения частиц, то частицы при отделении будут оставаться на более холодной разделительной поверхности, и будут отделяться от более горячей разделительной поверхности). Это означает, что чем более горячей является разделительная поверхность при разделении, тем легче отделить от нее расплавленные частицы, что также приводит к предпочтению явно горячей разделительной поверхности. С другой стороны, мы нашли, что чем более холодной является передняя поверхность носителя, тем более сильной является адгезия между передней поверхностью и липкими частицами во время контакта. Это означает, что чем более холодной является передняя поверхность при разделении, тем легче предотвратить отделение расплавленных или размягченных частиц от передней поверхности, что приводит к предпочтению явно короткого времени контакта для предотвращения существенного нагрева передней поверхности перед концом времени контакта. Выбор вещества горячих частиц, а также их размера и близости в комбинации с выбором степени их сжатия обеспечивает способ, обладающий большой гибкостью. При подходящем одновременном выборе поверхностной плотности и температуры слоя горячих частиц и носителя этот способ может не нуждаться в каком-либо подогреве носителя или в каком-либо принудительном охлаждении, и такой подходящий выбор, по-видимому, является легко реализуемым для гибких пленок и тканей, обычно используемых, например, в качестве упаковочных материалов. Кроме того, мы обнаружили, что такое формирование придающих шероховатость выступов на носителе может использоваться для обеспечения выступов однородной высоты, причем каждый выступ имеет самую широкую (т.е. самую широкую на виде сбоку) часть вблизи от плоской вершины или непосредственно на ней, и преимущества этого включают в себя то, что такой выступ может захватывать волокно из волокнистого зацепляющего материала, как только они оба соприкоснутся, и при этом нет необходимости глубокого проникновения выступа в волокнистый материал. Это приводит к тому, что фактически все придающие шероховатость выступы равномерно принимают участие в блокировке сдвига, значительно увеличивая эффективность и прочность на сдвиг этой блокировки, не создавая никаких трудностей при разделении сцепленных частей путем подъема. Мы обнаружили, что этот вид конфигурации может обладать дополнительными преимуществами, что станет очевидным позже в настоящем документе. Некоторые дополнительные части наших целей и находок будут описаны позже в настоящем документе.

В первом аспекте сутью способа настоящего изобретения является способ формирования антискользящего гибкого материала, содержащий:

- обеспечение гибкого носителя, имеющего переднюю поверхность,

- обеспечение носителя, по меньшей мере частично включающего в себя термопластичный первый полимер,

- обеспечение носителя с достаточно низкой температурой для того, чтобы препятствовать плавлению или размягчению первого полимера,

- обеспечение горячей разделительной поверхности с первой температурой,

- обеспечение первого слоя дискретных частиц, включающих в себя термопластичный второй полимер, находящихся на горячей разделительной поверхности и выступающих из нее до их соответствующих концов,

- в этом первом слое дискретные частицы по меньшей мере частично имеют температуру, равную или выше второй температуры, которая выше температуры размягчения второго полимера, обеспечивая в первом слое липкость по меньшей мере концов частиц,

- обеспечение по меньшей мере частичного контакта и поддержание в контакте в течение времени контакта передней поверхности обеспеченного носителя с липким первым слоем, расположенным на горячей разделительной поверхности, для того, чтобы по меньшей мере частично прикрепить первый слой к передней поверхности, после чего

- удаление носителя и по меньшей мере частично липкого первого слоя, приклеенного к его передней поверхности, с разделительной поверхности, обеспечивая тем самым носитель с покрытием в горячем состоянии, и

- использование тепловой энергии этого горячего покрытия для формирования связи между носителем и покрытием,

- обеспечивая тем самым антискользящий покрытый гибкий материал, включающий в себя носитель и связанное с ним покрытие,

- удаление носителя, включая вытягивание носителя из контакта с некоторой вытягивающей силой,

причем этот способ дополнительно содержит:

- обеспечение первой температуры выше температуры размягчения второго полимера, и

- обеспечение первой температуры выше любой одной или обеих из температуры плавления и температуры размягчения первого полимера,

- отбор для обеспечения, носителя, который испорчен, например, вследствие одного или более из разрушения, растяжения, усадки и коробления, если он полностью нагрет до первой температуры и одновременно подвергается воздействию вытягивающей силы, и

- выбор времени контакта, более короткого, чем минимальное время, которое определяется таким образом, что повреждение носителя за счет приложения тепла горячей разделительной поверхностью ограничивается до предопределенной допустимой степени.

Хотя, конечно, желательно, чтобы время контакта выбиралось достаточно коротким, чтобы не происходило порчи носителя, на практике порча носителя в несущественной степени из-за приложения тепла является приемлемой во многих промышленных применениях. Возможен также компромисс между скоростью способа формирования антискользящего гибкого материала и степенью повреждения носителя теплом, но специалистам в данной области техники известно, как выбрать минимальное время таким образом, чтобы повреждение носителя теплом горячей разделительной поверхности было ограничено предопределенной допустимой степенью.

Продукт, который изготавливается с помощью этого способа, то есть антискользящий покрытый гибкий материал, может представлять собой, например, упаковочный антискользящий материал, например, один или более антискользящих упаковочных мешков или упаковочных оберток, или упаковочный антискользящий материал в рулоне, или другой, например, неупаковочный антискользящий покрытый гибкий материал. Гибкий носитель может быть любым подходящим носителем, например, пленкой, покрытой и/или непокрытой тканой и/или нетканой тканью и/или любыми их композитами, ламинатами и т.д. Носитель может иметь многостенную или одностенную структуру. Носитель может быть, например, одиночным намотанным листовым материалом, или это может быть труба, или фальцованная труба, или сложенное по центру полотно, или он может иметь любую другую подходящую конфигурацию. Труба может быть исходно сформированной трубой (например, трубой пленки, полученной экструзией с раздувом, или круглотканой трубой) или трубой, сформированной из листового полотна, например, с помощью продольного сшивания, или сварки, или склеивания краев полотна. Кроме того, носитель может быть бесконечным носителем, обычно хранящимся на катушках и обрабатываемым с разматыванием и перематыванием, или носитель может состоять из индивидуальных блоков, например, индивидуальных мешков или листов материала. Первый полимер, так же как и второй полимер, является термопластом и может соответственно включать в себя один или более гомополимеров и/или сополимеров, например, их смесь и т.д. Первый полимер, так же как и второй полимер, может дополнительно содержать, например, пигменты, поглотители света, светостабилизаторы, антиоксиданты, наполнители, пластификаторы, реологические добавки или их смеси и т.д. Весь носитель может состоять из первого полимера, или по меньшей мере одна или более частей носителя содержат первый полимер. Передняя поверхность может включать в себя первый полимер или может не содержать первого полимера. Носитель может, в большинстве случаев, дополнительно содержать нетермопластичные компоненты, которые могут быть, например, структурными слоями и/или поверхностными покрытиями, например, слоями печатных чернил. Когда носитель обеспечивается, он является достаточно холодным для того, чтобы препятствовать его первому полимеру плавиться или размягчаться. Например, обеспечивается носитель с комнатной температурой, то есть подогрев носителя в большинстве случаев не нужен, хотя и возможен. Разделительная поверхность может быть поверхностью листа, или ремня, или барабана, или валка, или любой подходящей структуры. Ее форма (например, плоский ремень), поверхностная морфология (например, гладкость) и химический состав (например, фторзамещенный углеводород) предпочтительно формируются так, чтобы облегчить отделение горячего липкого полимера. Если разделительная поверхность находится на внешней стороне бесконечной ленты (например, из стеклоткани), тогда внутренняя сторона этой ленты предпочтительно также обеспечивается разделительной поверхностью для ее лучшего скольжения на пластинах, предпочтительно нагревательных пластинах. Нагревательные пластины могут быть плоскими или предпочтительно немного выпуклыми для хорошего контакта с лентой. Что касается больших линейных скоростей, достижимых для этого способа, предпочтительно избегать полного исключения воздуха из контакта между внутренней поверхностью ленты и (нагревательными) пластинами, по которым она скользит, чтобы избежать блокировки ленты. Это можно сделать, например, с помощью включения некоторой текстуры в контакт или путем обеспечения тонкой воздушной подушки в контакте и т.д. Разделительная поверхность является горячей, что может быть обеспечено, например, путем нагрева упомянутого листа или ленты и т.д. с его нижней стороны, и/или путем нагрева разделительной поверхности (инфракрасным) облучением разделительной поверхности и/или с помощью электромагнитного нагрева и/или путем обеспечения горячего газа и/или горячих (теплоизлучающих) поверхностей вокруг разделительной поверхности и т.д. Обеспечиваемый первый слой является прерывистым и содержит дискретные частицы, включающие в себя термопластичный второй полимер. Эти частицы могут быть в большинстве случаев вспененными или пустотелыми, однако твердые частицы обычно более предпочтительны. Эти частицы могут полностью состоять из второго полимера, или они могут также дополнительно включать в себя другие составные части. Эти частицы могут иметь форму, например, порошковых гранул, капелек, стружки, микрогранул, кусочков волокна, и/или любые другие подходящие формы частиц. Частица, находящаяся на разделительной поверхности, может включать в себя, например, одну порошковую гранулу, но также возможно, чтобы частица, находящаяся на разделительной поверхности, включала в себя множество соединенных порошковых гранул, где «соединенные» означает, что смежные порошковые гранулы больше не имеют явного граничного слоя, если рассматривать их под увеличением. Например, могут быть дискретные частицы, каждая из которых состоит из двух или трех соединенных порошковых гранул, соответственно. Конец является верхним концом частицы, самым дальним от основания, относительно разделительной поверхности, на которой находится частица. Дискретные частицы имеют, по меньшей мере частично, температуру, равную или выше второй температуры, что означает, что у некоторых или у всех частиц имеется одна или более частей, имеющих температуру, равную или выше второй температуры, или они целиком имеют температуру, равную или выше второй температуры. Вторая температура, более высокая, чем температура размягчения второго полимера, делает второй полимер липким. Липкость обеспечивается в первом слое, и в частности по меньшей мере на концах упомянутых некоторых или всех частиц. В реальном случае, например, все частицы являются целиком горячими и липкими. Липкость частиц может помочь поддерживать подходящее распределение частиц вдоль разделительной поверхности путем их фиксации от скольжения или перекатывания. Передняя поверхность приводится по меньшей мере в частичный контакт с липким первым слоем, в то время как липкий первый слой находится на горячей разделительной поверхности. По меньшей мере частичный контакт означает, что по меньшей мере одна или более частей (или вся) передней поверхности входят в контакт по меньшей мере с одной или более частями липкого первого слоя (или со всем этим слоем). Например, некоторые из дискретных частиц участвуют в контакте, в то время как другие (например, самые малые) не участвуют. Установление контакта обычно включает в себя прикладывание передней поверхностью положительного усилия к липкому первому слою. Конфигурация дискретных частиц, находящихся на горячей разделительной поверхности и выступающих из нее до соответствующих концов, по существу помогает передней поверхности сформировать твердый контакт с дискретными частицами, одновременно избегая, или по меньшей мере избегая сильного контакта с горячей разделительной поверхностью, обнаженной между дискретными частицами. (Например, эта особенность отличает текущее решение от известных решений, в которых расплавленные частицы, предусмотренные для контакта, находятся полностью внутри углублений горячего гравированного валка или подобных поверхностей). Во время короткого промежутка времени взаимного контакта липкий первый слой (или одна или более его частей) может сформировать адгезию с передней поверхностью и может начать передавать тепло в переднюю поверхность, в то время как, с другой стороны, горячая разделительная поверхность может все еще обеспечивать горячий контакт против охлаждения первого слоя, хотя и в течение лишь очень короткого времени. В результате первый слой по меньшей мере частично прилипает к передней поверхности, что означает, что также могут быть одно или более таких мест, где первый слой не прилипает к передней поверхности, однако на практике вся контактирующая поверхность первого слоя предпочтительно должна прилипнуть к передней поверхности, что может быть облегчено, например, с помощью подходящего, например, умеренного сжатия между ними. Когда носитель удаляется с горячей разделительной поверхности, при этом по меньшей мере частично прилипшим к его передней поверхности липкий первый слой также удаляется с разделительной поверхности, что означает, что одна или несколько частей липкого первого слоя могут оставаться на разделительной поверхности даже в таких местах, где первый слой прилип к передней поверхности. В таких местах, например, вся толщина или только часть толщины первого слоя может остаться на разделительной поверхности вместо того, чтобы уйти вместе с передней поверхностью. На практике, однако, такие части первого слоя, остающиеся на разделительной поверхности вместо того, чтобы сцепиться и уйти с первой поверхностью, должны быть устранены или по меньшей мере минимизированы, например, с помощью подходящих поверхностных свойств разделительной поверхности и/или подходящей гибкости носителя и/или подходящей гомогенности размеров дискретных частиц. Удаление липкого первого слоя с горячей разделительной поверхности включает в себя относительное движение между (первоначально находящимися в контакте) первым слоем и разделительной поверхностью. Направление этого относительного движения, по меньшей мере пока первый слой и разделительная поверхность все еще находятся в контакте, предпочтительно является по существу перпендикулярным разделительной поверхности, но также возможно обеспечить и другое направление. При промышленной реализации как носитель, так и разделительная поверхность могут двигаться с их соответствующими линейными скоростями и упомянутое по существу перпендикулярное удаление не будет соответствовать ни одному из носителя и разделительной поверхности, будучи значительно более быстрым чем другие. Если, однако, нам необходимо по существу неперпендикулярное направление удаления, мы можем сделать одну из скоростей несколько более быстрой, чем другую, или даже существенное относительное поперечное смещение может быть обеспечено между носителем и разделительной поверхностью во время удаления. Упомянутое по существу неперпендикулярное удаление может использоваться для того, чтобы сформировать по существу неизотропную структуру покрытия, например, может быть сформировано покрытие, включающее в себя придающие шероховатость выступы, наклоненные в одном направлении. Такая неизотропная конфигурация покрытия может использоваться для обеспечения неизотропного фрикционного поведения продукта: например, антискользящий покрытый гибкий материал может показывать более низкое трение против скольжения в одном направлении и более высокое трение в противоположном направлении. Такой неизотропный продукт может использоваться, например, в качестве кровельной стяжки, на которой необходимо по существу однонаправленное трение при ходьбе, или в качестве геомембраны для выравнивания наклонной поверхности земли и обеспечения нескользящего зацепления с покрывающим волокнистым геотекстилем для его удержания от воздействия силы тяжести на склоне. Горячий первый слой, остающийся на передней поверхности, удаленной с разделительной поверхности, обеспечивает горячее покрытие на носителе. При создании связи между носителем и покрытием использование тепловой энергии горячего покрытия может реально означать, что вся тепловая энергия, которая может быть передана от покрытия в носитель, используется для одновременного нагрева передней поверхности, а затем носителю и покрытию дают возможность самопроизвольно охладиться. Также возможно применение принудительного охлаждения к покрытию и/или к носителю, особенно если носитель является относительно легким, а покрытие относительно тяжелым. Связь, образованная с использованием тепловой энергии, может представлять собой любую связь, требующую тепла, то есть тепловую связь, например, адгезивную связь и/или сплавленную связь и/или сварную связь и т.д. Формирование этой связи обычно завершается, когда охлаждение носителя и покрытия заканчивается, например, когда они остывают до температуры окружающей среды, хотя в сформированном соединении уже может быть обеспечена значительная прочность соединения задолго до полного охлаждения в зависимости от вида и параметров связи. Также возможно, что формирование связи завершается позже, чем упомянутое остывание. Носитель, снабженный прикрепленным к нему покрытием, составляет антискользящий покрытый гибкий материал. Покрытие может занимать всю переднюю поверхность носителя на макроуровне, но также возможно, что носитель имеет одно или более мест, образующих формы, где передняя поверхность имеет покрытие на макроуровне. Например, покрытие может занимать одну или более полос или пятен на бесконечном носителе, или одну или более полос или пятен на наружной поверхности одной или более боковых панелей мешка на макроуровне. Возможно, например, чтобы покрытие включало в себя вещество с подходящим высоким коэффициентом трения, например, эластомер, и в этом случае даже идеально плоское и гладкое покрытие, сформированное, например, сильным сжатием горячего первого слоя, может быть антискользящим. Кроме того, если, например, упомянутое контактирование включает в себя подходящие низкие сжимающие давления между передней поверхностью и дискретными частицами первого слоя, тогда гибкий материал может быть сделан антискользящим путем формирования подходящего негладкого, то есть грубого, покрытия на нем, с или без эластомерного вещества в этом покрытии. Это грубое покрытие может быть сформировано так, чтобы оно включало в себя такие придающие шероховатость выступы, которые обеспечивают противоскользящее механическое сцепление с другой подобной шероховатой поверхностью или с волокнистым нескользким материалом. Используемое в настоящем документе слово «сцепление» или «блокировка» относится к такому соединению деталей, в котором движение одной детали ограничивается другой деталью. Для желаемой конфигурации, например, подходящие размеры частиц и их подходящая близость в первом слое могут быть выбраны подходящим образом. Например, если более крупные частицы расположены на разделительной поверхности дальше друг от друга, тогда легче сформировать прерывистое или грубое окончательное покрытие, а если мелкие частицы распределены на разделительной поверхности с большой близостью друг к другу, тогда легче сформировать непрерывное окончательное покрытие. Не требуется, что непрерывное покрытие было абсолютно однородным покрытием, но это может быть сформировано даже с гладкой плоской поверхностью. Это может, однако, помочь предотвратить блокирование антискользящего покрытого гибкого материала, если покрытие не идеально гладкое, но наследует часть прерывистого рисунка исходного первого слоя. Кроме того, возможно прикладывать относительно низкое сжимающее давление между передней поверхностью и дискретными частицами в первом месте передней поверхности и большее сжимающее давление в другом месте передней поверхности, чтобы сформировать области антискользящего покрытого гибкого материала с покрытием различной шероховатости и толщины. Это может быть осуществлено, например, путем приложения сжатия в зазоре между двумя валками, изменяя силу сжатия во времени, например, периодически. Изменение силы сжатия может быть обеспечено, например, с помощью изменяющегося гидравлического сжатия и/или, например, путем снабжения по меньшей мере одного из прижимных валков поверхностью сжатия с различной твердостью вдоль ее периметра. Это может использоваться, например, для обеспечения трубы из пленки с покрытием, которая является более гладкой (или буквально гладкой) в местах, соответствующих верху и низу формируемых мешков, с более грубым покрытием между ними, и такая конфигурация может оказаться полезной, например, при изготовлении клапанных мешков с блочным дном. Выбор подходящего термопластичного второго полимера включает в себя, например, выбор полимера, имеющего вязкость при второй температуре, которая подходящим образом соответствует нашим целям относительно упомянутого качества поверхности покрытия, а также относительно выбранного способа контакта, например, профиля давления, используемого во время контакта. В большинстве случаев, например, полимеры с более низкой вязкостью являются более подходящими для формирования непрерывного гладкого покрытия, в то время как полимеры с более высокой вязкостью являются более подходящими для формирования несплошных покрытий, например, с имеющими конкретную форму придающими шероховатость выступами. Удаление носителя с горячей разделительной поверхности включает в себя вытягивание носителя из контакта с некоторой вытягивающей силой. Эта вытягивающая сила на практике определяется по существу торможением носителя при разматывании, но прилипание носителя к разделительной поверхности посредством первого слоя также может увеличивать эту вытягивающую силу. Как правило, вытягивающая сила должна выбираться по меньшей мере минимально необходимой для направления носителя и обеспечения желаемого контакта. Первая температура горячей разделительной поверхности обеспечивается выше температуры размягчения второго полимера, что помогает сохранять первый слой дискретных частиц явно горячим и тем самым липким. Кроме того, первая температура также обеспечивается выше любой одной или обеих из температуры плавления и температуры размягчения первого полимер. Кроме того, весь носитель является чувствительным к высокой первой температуре, а именно, обеспечиваемый носитель портится, если он полностью нагревается до первой температуры и одновременно подвергается воздействию вытягивающей силы. Это повреждение может произойти, например, посредством одного или более из разрушения, растяжения, усадки и коробления. Практически, например, как мы выяснили, если носитель имеет один или несколько основных слоев полимера с температурой размягчения выше, чем первая температура, носитель все еще может испортиться из-за сморщенности, деформации и растяжения, и даже разрушиться, если он будет подвергнут воздействию упомянутых условий, потому что размягчение или плавление первого полимера в носителе может ослабить носитель, а также разблокировать молекулярную ориентацию в первом полимере, что обычно вызывает коробление. Последнее также справедливо, например, для крафт-бумаги, покрытой первым полимером. Поэтому в этом способе носитель защищается от вредного воздействия горячей разделительной поверхности путем выбора времени контакта меньше, чем некоторое минимальное время, которое определяется таким образом, что повреждение носителя из-за тепла горячей разделительной поверхности ограничивается предопределенной допустимой степенью, или даже задается таким образом, что тепло горячей разделительной поверхности не портит носитель. Этот способ может включать в себя ограничение эффектов повреждения теплом разделительной поверхности, приложенным к носителю, до несущественной степени путем соответственного ограничения времени контакта. На практике квалифицированный специалист может сначала решить, какая степень искажения, коробления, усадки или ослабления и т.д. носителя может быть разрешена в данном приложении. Как правило, например, минимальное требование может звучать так, что носитель должен иметь достаточную прочность для того, чтобы его можно было удалить из контакта. С этой целью, например, способ может включать в себя выбор времени контакта, меньшего, чем минимальное время, в течение которого тепло горячей разделительной поверхности уменьшает прочность носителя ниже прочности, достаточной для того, чтобы носитель выдерживал вытягивающую силу. Тем не менее, как мы обнаружили, этот способ является легко пригодным для предотвращения какой-либо порчи носителей, используемых на практике. Время контакта может быть установлено на подходящем низком уровне методом проб и ошибок: если в результате испытания обнаруживается, что коробление или усадка и т.д. являются слишком сильными, то следует попробовать более короткое время контакта. В зазоре между двумя валками короткое время контакта может быть легко обеспечено на практике путем подбора скорости линии. Более твердые прижимные валки или их меньшие диаметры могут обеспечить еще более короткие времена контакта.

Преимущества этого способа включают в себя то, что он обеспечивает независимость от изготовления самого гибкого носителя; он может в равной степени использоваться для пленок и тканей; является очень гибким в выборе параметров антискользящего покрытия; не нуждается в дорогом оборудовании и сырье; может использовать в покрытии даже переработанное сырье; покрытие может быть нанесено на печатную поверхность и/или печать может быть нанесена на покрытие после его нанесения; является гибким в выборе линейной скорости, если время контакта является достаточно коротким (проблема «слишком короткого времени контакта» практически не возникает); покрытие не обязано существенно проникать в носитель и может даже быть редким дискретным покрытием, поэтому оно добавляет трение гибкому материалу без существенного ухудшения его прочности, гибкости, термоусадки, изотропии гибкости и изотропии термоусадочных свойств; является экономичным; и может обеспечить антискользящие материалы, стойкие к блокированию. Следует отметить, что используемые в настоящем документе термины «сплавление» или «сваривание» материала покрытия с материалом носителя не означают, что покрытие или элемент покрытия проникает или входит в носитель. Антискользящий покрытый гибкий материал может использоваться во многих неупаковочных областях, например, в качестве кровельной стяжки, геомембраны, одноразового санитарного облицовочного материала для строительной промышленности или в одноразовых санитарных подстилках в области медицины или ветеринарии.

Предпочтительно, однако, обеспечиваемый гибкий носитель является подходящим для использования в качестве гибкого упаковочного или обертывающего материала. Например, для использования в упаковочных мешках, включая индивидуальные мешки и мешки FFS, в основном для мешков емкостью 3,5-90 кг, и, например, в упаковочных обертках, включая, например, сортировочную упаковку, термоусадочную пленку, термоусадочную крышку, обертку для древесины, стретч-пленку, стретч-крышку и т.д.

Предпочтительно, чтобы в этом способе все дискретные частицы при обеспечении первого слоя имели вторую температуру или выше. Преимущество этого состоит в том, что при этом обеспечивается еще большая тепловая энергия для связывания.

Предпочтительно, чтобы в этом способе вторая температура являлась более высокой, чем любая или обе из температуры плавления и температуры размягчения первого полимера. Преимущество этого состоит в том, что при этом обеспечивается еще большая тепловая энергия для связывания.

Предпочтительно, чтобы в этом способе по меньшей мере для частей носителя, включающих первый полимер, предотвращалось плавление или размягчение между входом в контакт и формированием связи. Это может быть достигнуто, например, путем подходящего выбора короткого времени контакта. Преимущество этого состоит в том, что при этом обеспечивается лучшее качество продукта.

Предпочтительно, чтобы в этом способе

- носитель по меньшей мере частично включал в себя термоусадочный второй слой, включающий термопластичный первый полимер,

- при обеспечении носителя он имел температуру ниже температуры усадки второго слоя,

- первая температура была более высокой, чем температура усадки второго слоя.

Используемый в настоящем документе термин «способность к термоусадке» материала в каком-либо направлении означает, что этот материал способен уменьшать свою длину или размер в данном направлении в ответ на его нагревание. Используемый в настоящем документе термин «температура усадки» материала относится к температуре, при которой нагреваемый материал начинает термоусаживаться. Как было упомянуто ранее, носитель может включать в себя, например, пленку или ткань, например, покрытую или непокрытую тканую ткань.

Предпочтительно этот способ дополнительно включает в себя носитель с первоначальными размерами, а также выбор времени контакта, достаточно короткого для того, чтобы предотвратить усадку носителя больше чем на 25 процентов (предпочтительно больше чем на 20 процентов, более предпочтительно - больше чем на 15 процентов, и более предпочтительно - больше чем на 10 процентов) от по меньшей мере одного из его первоначальных размеров. Преимущество этого состоит в том, что это может обеспечить антискользящие материалы для использования в термоусадочной пленке.

Предпочтительно, чтобы в этом способе антискользящий покрытый гибкий материал имел при контакте с самим собой среднюю блокирующую нагрузку менее чем 200 г (предпочтительно менее чем 150 г, более предпочтительно - менее чем 100 г, более предпочтительно - менее чем 80 г, более предпочтительно - менее чем 60 г, более предпочтительно - менее чем 50 г, более предпочтительно - менее чем 40 г, и более предпочтительно - менее чем 30 г) в модифицированном тесте блокирующей нагрузки. Модифицированный тест блокирующей нагрузки определяется следующим образом. Два образца материала должны тестироваться друг с другом так, чтобы их антискользящие стороны были обращены друг к другу. Модифицированный тест блокирующей нагрузки отличается от теста блокирующей нагрузки, определенного в стандарте ASTM D 3354-96, тем, что площадь контакта составляет 2,0×5,0 см=10 см2, и задние поверхности обоих образцов полностью крепятся к соответствующим алюминиевым блокам с помощью двухслойной клейкой ленты во время теста, и тестируемые образцы должны быть кондиционированы в течение 260 мин при температуре 50°C ± 2°C, будучи прижатыми друг к другу с давлением 15900 Па и прикрепленными к соответствующим алюминиевым блокам. Упомянутое значение давления соответствует давлению на дне паллеты, нагруженной антискользящими упаковочными мешками, а упомянутая температура кондиционирования соответствует температуре на складе или в грузовике в жаркий день. Эта особенность может быть достигнута при использовании второго полимера с относительно высокой точкой плавления и использовании возможности его фактического связывания при высоких температурах. Преимущество этого состоит в том, что это обеспечивает продукты высокого качества, например, для целей упаковки. В результате, например, заполненные противоскользящие мешки или предметы, завернутые в обертку, использующую наше антискользящее решение, могут быть подняты вертикально друг от друга без дополнительных усилий, и аналогичным образом неиспользованные мешки, уложенные в плоском виде на паллетах, могут быть легко подняты друг от друга, особенно после сгибания пакетов с мешками, например, назад и вперед, как это обычно бывает со всеми обычными (например, пластиковыми или бумажными) упаковочными мешками перед их использованием для наполнения, чтобы устранить любую блокировку, которую они могут иметь.

Предпочтительно, чтобы этот способ включал в себя обеспечение носителя, который теряет свою стабильность, когда он полностью нагрет до первой температуры. Эта особенность обеспечивает еще большее значение той особенности настоящего изобретения, которая заключается в сохранении короткого времени контакта. Преимущество этого состоит в том, что могут быть сформированы прочные связи, и даже сваривание.

Предпочтительно, чтобы в этом способе по меньшей мере один размер дискретных частиц составлял по меньшей мере 20 (предпочтительно по меньшей мере 25, более предпочтительно - по меньшей мере 30, более предпочтительно - по меньшей мере 35, более предпочтительно - по меньшей мере 40, более предпочтительно - по меньшей мере 45) мкм. Упомянутый размер предпочтительно может быть высотой. Преимущество этого состоит в том, что более крупная частица (при данной форме частицы) обеспечивает большее отношение объема к поверхности частицы, обеспечивая тем самым большую эффективность использования тепловой энергии, как было упомянуто ранее. Теоретический верхний предел может составлять, например, приблизительно 50 мм.

Предпочтительно, чтобы в этом способе поверхностная энергия разделительной поверхности была меньше, чем поверхностная энергия второго полимера. Преимущество этого состоит в том, что это помогает удалять липкий первый слой с разделительной поверхности без остатка или с меньшим количеством остатка.

Дополнительно предпочтительно, чтобы в этом способе разность между поверхностной энергией второго полимера и поверхностной энергией разделительной поверхности была меньше, чем 23 мДж/м2. Преимущество этого состоит в том, что это помогает расплавленным частицам второго полимера слегка смачивать разделительную поверхность для того, чтобы сформировать с разделительной поверхностью подходящие острые, но не слишком острые первые краевые углы, что может быть выгодным при формировании прерывистого, придающего шероховатость покрытия из дискретных частиц.

Предпочтительно, чтобы в этом способе поверхностная энергия разделительной поверхности была ниже, чем поверхностная энергия передней поверхности носителя. Поверхностная энергия разделительной поверхности может быть сформирована известными материалами и способами, такими как силиконизированные поверхности, фторсодержащие соединения, коронный разряд, пламя и т.п.

Дополнительно предпочтительно, чтобы в этом способе разность между поверхностной энергией передней поверхности и поверхностной энергией разделительной поверхности была больше, чем 4 мДж/м2. Преимущество этого состоит в том, что это помогает удалять липкий первый слой с разделительной поверхности без остатка или с меньшим количеством остатка, потому что липкий первый слой предпочитает прилипать к передней поверхности, а не к разделительной поверхности.

Предпочтительно, чтобы в этом способе удаление включало в себя обеспечение силы адгезии между передней поверхностью и по меньшей мере большинством контактируемых липких частиц большей, чем сила адгезии между разделительной поверхностью и по меньшей мере большинством контактируемых липких частиц. Используемый в настоящем документе термин «большинство» контактируемых липких частиц означает количество контактируемых липких частиц больше, чем половина общего количества контактируемых липких частиц. Используемый в настоящем документе термин «контактируемая липкая частица» означает «липкую частицу, с которой контактирует передняя поверхность». Это может быть достигнуто, например, с помощью выбора подходящих поверхностных энергий передней поверхности и разделительной поверхности. Преимущество этого состоит в том, что это помогает удалять липкие частицы, с которыми контактирует передняя поверхность, с разделительной поверхности без остатка или с меньшим количеством остатка, потому что контактируемые липкие частицы предпочитают прилипать к передней поверхности, а не к разделительной поверхности.

Дополнительно предпочтительно, чтобы в этом способе удаление дополнительно включало в себя обеспечение силы сцепления по меньшей мере большинства контактируемых липких частиц больше, чем сила адгезии между разделительной поверхностью и по меньшей мере большинством контактируемых липких частиц. Преимущества этого включают в себя то, что это может привести по существу к полному удалению по меньшей мере большинства контактируемых липких частиц с разделительной поверхности. «По существу полное» означает, что самое большее 20% (предпочтительно самое большее 15%, более предпочтительно - самое большее 10%, более предпочтительно - самое большее 5%, более предпочтительно - самое большее 3%, и более предпочтительно - самое большее 2%) полимера по меньшей мере большинства контактируемых липких частиц остаются на разделительной поверхности во время одной операции удаления. Это может быть достигнуто, например, с помощью выбора подходящей большой вязкости липких частиц. Преимущество этого состоит в том, что это обеспечивает лучший контроль над качеством продукта. Например, это помогает обеспечить придающие шероховатость выступы, более или менее сохраняющие в своих вершинах формы оснований дискретных частиц, потому что эффект «отрыва», при котором полимер частиц будет растягиваться в направлении, перпендикулярном к разделительной поверхности, может быть по существу предотвращен. Если липкая частица остается неудаленной на горячей разделительной поверхности и становится старой, тогда позже (например, через один оборот, если технология основана на вращающейся разделительной ленте или барабане), когда новый первый слой помещается на горячую разделительную поверхность, сила адгезии между новыми частицами первого слоя и старой частицей должна быть больше, чем сила адгезии между старой частицей и разделительной поверхностью, чтобы новый первый слой поднял и убрал старую частицу. Это обычно можно обеспечить даже со старыми частицами (например, из полиэтилена), которые начали окисляться. С другой стороны, старая частица может иметь силу адгезии с разделительной поверхностью больше, чем у новых частиц, благодаря своему разложению. Следовательно, следует избегать слишком долгого сохранения первого слоя на разделительной поверхности (например, из-за ошибки оператора) без его удаления. Тем не менее, те старые частицы, особенно полипропиленовые, которые имеют тенденцию к быстрому пиролизу и поэтому более сильную адгезию к разделительной поверхности, могут обычно полностью разлагаться и фактически исчезать с разделительной поверхности в виде дыма и/или пара. От остатков такого полностью распадающегося полимера (например, полипропилена) разделительная поверхность может быть очищена таким автоматическим пиролитическим способом.

Предпочтительно, чтобы этот способ включал в себя сохранение дискретных частиц первого слоя на горячей разделительной поверхности достаточно долго для того, чтобы обеспечить по меньшей мере некоторые из дискретных частиц в по меньшей мере полужидком состоянии с первыми краевыми углами с разделительной поверхностью. «По меньшей мере полужидкий» означает жидкий или полужидкий. Это может быть достигнуто, например, путем использования в достаточной степени длинной бесконечной ленты для разделительной поверхности, на которой частицы могут провести достаточно времени для того, чтобы слегка смочить разделительную поверхность описанным образом, а также для того, чтобы позволить поверхностным энергиям частиц и разделительной поверхности взаимно сформировать первые краевые углы. Преимущество этого состоит в том, что это помогает сформировать покрытие, включающее отдельные придающие шероховатость выступы с плоскими вершинами, на котором (среди прочего) легче писать или наклеивать этикетку, и которое является более гладким на ощупь.

Дополнительно предпочтительно, чтобы по меньшей мере некоторые из первых краевых углов были меньше чем 90 градусов (предпочтительно меньше чем 85 градусов, более предпочтительно - меньше чем 80 градусов, более предпочтительно - меньше чем 75 градусов, более предпочтительно - меньше чем 70 градусов, и более предпочтительно - меньше чем 65 градусов). Это может быть достигнуто за счет обеспечения более длительного нахождения частиц на разделительной поверхности и/или обеспечения более низкой вязкости частиц. Преимущество этого состоит в том, что это помогает сформировать поднутрение в придающих шероховатость выступах и/или сформировать придающие шероховатость выступы, лучше сцепляющиеся с другими подобными придающими шероховатость выступами или волокнистым нескользким материалом. С другой стороны, первые краевые углы могут быть выбраны так, чтобы они были больше чем 30 градусов.

Предпочтительно, чтобы в этом способе наружная поверхность дискретных частиц первого слоя состояла из первой части, контактирующей с разделительной поверхностью, и второй части, не контактирующей с разделительной поверхностью, причем площадь второй части должна быть больше, чем площадь первой части, по меньшей мере в большинстве этих дискретных частиц. Используемый в настоящем документе термин «большинство» относительно дискретных частиц означает количество дискретных частиц, большее чем половина от общего количества дискретных частиц. Это может быть достигнуто, например, путем использования плоской гладкой разделительной поверхности или разделительной поверхности с не слишком глубокими углублениями. Преимущество этого состоит в том, что это помогает сохранять переднюю поверхность отдельно и возможно не в контакте с горячей разделительной поверхностью в течение времени контакта для того, чтобы защитить носитель от тепла обнаженных частей разделительной поверхности между дискретными частицами.

Предпочтительно, чтобы в этом способе обеспечиваемая горячая разделительная поверхность являлась по существу плоской, или чтобы она имела самое большее некоторый рисунок, независимый от распределения дискретных частиц обеспечиваемого первого слоя. Преимущество этого состоит в том, что это помогает сформировать случайное распределение дискретных частиц, а также обеспечить выделение дискретных частиц из разделительной поверхности для возможного удержания передней поверхности вдали от обнаженных горячих частей разделительной поверхности в течение времени контакта.

Предпочтительно, чтобы этот способ включал в себя сохранение дискретных частиц обеспечиваемого первого слоя на горячей разделительной поверхности по меньшей мере в течение 0,5 с (предпочтительно в течение по меньшей мере 1 с, более предпочтительно - в течение по меньшей мере 1,5 с, более предпочтительно - в течение по меньшей мере 2,0 с, более предпочтительно - в течение по меньшей мере 2,5 с). Это может быть достигнуто, например, с использованием в достаточной степени длинной бесконечной ленты для разделительной поверхности. Преимущества этого включают в себя то, что это помогает подходящим образом нагревать частицы, помогает частицам терять некоторые или все их возможные молекулярные ориентации, а также в некоторой степени смачивать разделительную поверхность и несколько «разглаживаться» или становиться ближе к форме шарика в ответ на поверхностное натяжение размягченного или расплавленного полимера частиц, что является выгодным, потому что, например, это может обеспечить частицы с более однородными формами. Следует отметить, что это не означает их более однородных размеров.

Предпочтительно, чтобы в этом способе время контакта, деленное на среднюю поверхностную плотность носителя, составляло самое большее 0,020 с.м2/г, (более предпочтительно - самое большее 0,016, более предпочтительно - самое большее 0,013, более предпочтительно - самое большее 0,010 с.м2/г). Средняя поверхностная плотность носителя означает массу носителя, деленную на площадь передней поверхности носителя. Преимущество этого состоит в том, что это помогает защитить носитель от чрезмерного тепла разделительной поверхности.

Предпочтительно, чтобы в этом способе дискретные частицы обеспечиваемого первого слоя, находящиеся на горячей разделительной поверхности, выступали из нее до соответствующих высот частиц, причем чтобы по меньшей мере для некоторых из дискретных частиц высота частицы была равна по меньшей мере 0,1 (предпочтительно по меньшей мере 0,2, более предпочтительно - по меньшей мере 0,3, более предпочтительно - по меньшей мере 0,4, еще более предпочтительно - по меньшей мере 0,5) от самого малого размера частицы на виде сверху.

Дополнительно предпочтительно, чтобы высота частицы по меньшей мере у большинства дискретных частиц обеспечиваемого первого слоя была равна по меньшей мере 0,1 (предпочтительно по меньшей мере 0,2, более предпочтительно - по меньшей мере 0,3, более предпочтительно - по меньшей мере 0,4, еще более предпочтительно - по меньшей мере 0,5) от самого малого размера частицы на виде сверху. Используемый в настоящем документе термин «большинство» дискретных частиц обеспечиваемого первого слоя означает количество дискретных частиц обеспечиваемого первого слоя, большее чем половина от общего количества дискретных частиц обеспечиваемого первого слоя. Самый малый размер на виде сверху является самым малым размером частицы на виде сверху разделительной поверхности с точки зрения, находящейся выше дискретных частиц (как если бы они измерялись штангенциркулем, который находится в наблюдаемой плоскости). Эта особенность, отличающая первый слой от, например, обычного печатного слоя в процессе глубокой печати, имеет преимущества, включая обеспечение большего отношения объема к поверхности частицы, более эффективный тепловой заряд и помощь в формировании придающих шероховатость выступов с поднутрениями и/или придающих шероховатость выступов, лучше сцепляющихся с другими подобными придающими шероховатость выступами или волокнистым нескользким материалом, а также помощь в удержании передней поверхности отдельно от горячей разделительной поверхности во время контакта.

Предпочтительно, чтобы этот способ включал в себя обеспечение в антискользящем покрытом гибком материале средней поверхностной плотности покрытия, составляющей менее 1,5 (предпочтительно менее 1,25, более предпочтительно - менее 1,00, более предпочтительно - менее 0,75, и еще более предпочтительно - менее 0,60) от средней поверхностной плотности носителя. Средняя поверхностная плотность покрытия представляет собой массу покрытия, деленную на площадь носителя, занятую покрытием (эта площадь также включает в себя возможные промежутки между дискретными выступами, составляющими покрытие). Средняя поверхностная плотность носителя означает массу носителя, деленную на площадь передней поверхности носителя. Преимущества этого, в дополнение к экономичности, включают в себя то, что это помогает поддерживать продукт гибким и препятствовать тому, чтобы носитель был испорчен чрезмерной тепловой энергией покрытия, возможно даже без принудительного охлаждения.

Предпочтительно, чтобы этот способ включал в себя обеспечение средней поверхностной плотности носителя меньше чем 500 г/м2 (предпочтительно меньше чем 420 г/м2, более предпочтительно - меньше чем 370, или 320, 270, 220, 200, 180, 160, 140, 130, или даже 120 г/м2). Нижний предел средней поверхностной плотности может быть неявно определен, в случае необходимости, например, использованием для упаковочного материала, и может составлять, например, приблизительно 3 г/м2. Такой выбор увеличивает значение особенности по настоящему изобретению, как было обсуждено выше. Кроме того, преимущества этого, в дополнение к экономичности, включают в себя то, что это может уменьшить потребность антискользящего покрытого гибкого материала в тепловой энергии для своего последующего плавления, сварки и/или термоусадки, давая выгоду в том, что меньшее количество тепловой энергии будет меньше портить, деформировать, плавить или, например, усаживать покрытие.

Предпочтительно, чтобы этот способ включал в себя обеспечение достаточно низкой тепловой энергии горячего покрытия для поддержания предела прочности носителя на разрыв, достаточного для перематывания носителя, без потребности в охлаждающем ролике. Одна возможность этого, например, заключается в том, чтобы обеспечить (даже явно горячее) покрытие с подходящей низкой поверхностной плотностью относительно поверхностной плотности носителя.

Предпочтительно, чтобы в этом способе температура частей второго полимера на разделительной поверхности являлась более высокой, чем температура размягчения второго полимера для обеспечения первого слоя дискретных частиц на этой разделительной поверхности. Преимущество этого состоит в том, что это избавляет от необходимости повторять нагрев и охлаждение разделительной поверхности при каждом обороте. Кроме того, это помогает фиксировать дискретные частицы с момента их попадания на разделительную поверхность путем практически мгновенного их нагрева до липкого состояния.

Дополнительно предпочтительно, чтобы этот способ включал в себя любое одно или оба из

a) нанесения на разделительную поверхность из воздуха одного или больше из твердых, жидких или полужидких (предпочтительно твердых) частей второго полимера, и

b) нанесения на разделительную поверхность не из воздуха (предпочтительно твердых) частей второго полимера, более холодных, чем температура размягчения второго полимера.