Область техники

• Настоящее изобретение относится к области металлургической технологии и полного использования минеральных ресурсов, в частности, относится к способу и устройству для обработки железосодержащего сырья с использованием печи для плавки в жидкой ванне.

Предшествующий уровень техники

• В мировом масштабе в настоящее время способы обработки железосодержащего сырья являются следующими. (1) Способ с использованием доменной печи и конвертера включает множество составных частей: спекание/гранулирование, коксование, доменную печь и конвертер и т. д. Вспомогательные процессы коксования, спекания и подобные характеризуются высокими затратами энергии и составляют приблизительно от 60% до 70% затрат энергии на производство стали и приводят к серьезному загрязнению окружающей среды. Поэтому вспомогательные процессы являются первым объектом управления природоохранной деятельностью. В «Плане модификации и развития сталелитейной промышленности» (“Adjusting and Promoting Plan of the Steel Industry”) Китай делает «усиление НИОКР и испытания технологии процесса очистки с использованием нового способа плавки и производства стали, очистки и прямой прокатки без доменной печи» ключевой задачей для содействия экономии энергии и снижению вредных выбросов сталелитейной промышленности. (2) В способе с использованием карусельной печи и электрической печи нагревание карусельной печи полностью основывается на передаче тепла излучением. Кроме того, пламя обжига и отходящий газ вообще не могут входить в контакт со слоем материала, содержащего углеродные гранулы. Эффективность передачи тепла низка, а эффект восстановления является нежелательным. Кроме того, оборудование аналогично кольцевой печи для нагрева, характеризующейся сложной структурой, высокими эксплуатационными затратами, высокими требованиями по контролю производства и нестабильным качеством продукции. Материал, предварительно восстановленный посредством карусельной печи, затем плавят и разделяют с помощью электрической печи с целью отделения железа от шлака. (3) В способе с использованием восстановления и сортировки с помолом железосодержащее сырье восстанавливают в твердом состоянии для достаточного восстановления оксида железа до металлического железа, которое растет до определенной степени зернистости. Затем проводят тонкий помол и сортировку для получения железа и шлака. Для такого способа необходимо, чтобы степень металлизации процесса восстановления превышала 90%, а железные зерна должны вырастать до определенной степени зернистости. Поэтому часто происходят такие случаи, как коррозия восстановительного оборудования и кольцеобразование. Кроме того, в отношении масштаба производства способ с использованием восстановления и сортировки с помолом не может быть сравним со способом с использованием доменной печи и способом с использованием восстановления и разделения посредством плавки. Способ с использованием восстановления и сортировки с помолом сложен для реализации в промышленности. Таким образом, все существующие технологические процессы требуют двух стадий или даже множества стадий для достижения эффективного разделения железа и шлака и имеют такие недостатки, как длительность процесса, высокие капиталовложения, высокие затраты, серьезное загрязнение окружающей среды, низкое качество продукции и подобные.

Краткое описание

• Одним объектом настоящего изобретения является то, что с учетом недостатков существующего способа плавки железосодержащего сырья, впервые предлагается способ обработки железосодержащего сырья с использованием печи для плавки в жидкой ванне. Способ характеризуется кратковременным процессом, высокой эффективностью реакции, низким загрязнением окружающей среды и имеет широкие перспективы применения.

• Другим объектом настоящего изобретения является обеспечение устройства для обработки железосодержащего сырья с использованием печи для плавки в жидкой ванне, характеризующегося простотой устройства, легкостью в эксплуатации, пригодностью к внедрению в промышленность и отличным результатом плавки, получаемым посредством простой плавки.

• Техническое решение настоящего изобретения обеспечивает способ обработки железосодержащего сырья с использованием печи для плавки в жидкой ванне. Железосодержащее сырье и восстановитель смешивают и загружают в печь для плавки в жидкой ванне. В ванну продувают обогащенный кислород. Плавку проводят при температуре от 1200 до 1600ºC.

• Настоящее изобретение дополнительно включает следующие предпочтительные технические решения.

• В предпочтительном решении добавку, железосодержащее сырье и восстановитель смешивают и загружают в печь для плавки в жидкой ванне.

• В предпочтительном решении массовое соотношение железосодержащего сырья и восстановителя составляет 100:(20-60).

• В предпочтительном решении время плавки составляет 0,5-4 часа.

• В предпочтительном решении массовое соотношение железосодержащего сырья, добавки и восстановителя составляет 100:(0-60):(20-60).

• В предпочтительном решении добавка представляет собой один или более элементов, выбранных из группы, состоящей из карбоната натрия, сульфата натрия, хлорида натрия, бората натрия, гидрокарбоната натрия, известняка и доломита.

• В предпочтительном решении восстановитель представляет собой один или более элементов, выбранных из группы, состоящей из антрацита, битуминозного угля, лигнита и кокса.

• В предпочтительном решении в железосодержащем сырье массовая доля TFe составляет 30%-65%.

•В предпочтительном решении в железосодержащем сырье массовая доля V2O5 составляет 0%-2,0%.

• В предпочтительном решении в железосодержащем сырье массовая доля TiO2 составляет 0%-35%.

• В предпочтительном решении в обогащенном кислороде концентрация по объему кислорода составляет 40%-80%.

• Настоящее изобретение позволяет непосредственно обрабатывать шихту с содержанием влаги 6%-8%.

• Традиционный способ плавки требует загрузки в печь сухого материала. Однако настоящее изобретение позволяет вводить в процесс шихту с содержанием влаги 6%-8%.

• В предпочтительном решении молярное соотношение атомов кислорода в обогащенном кислороде и атомов углерода в восстановителе составляет 0,4-1,0.

• В настоящем изобретении сырье можно непосредственно загружать в плавильную печь для плавки без перемешивания и гранулирования.

• Однако сырье можно также загружать в плавильную печь для плавки после гранулирования.

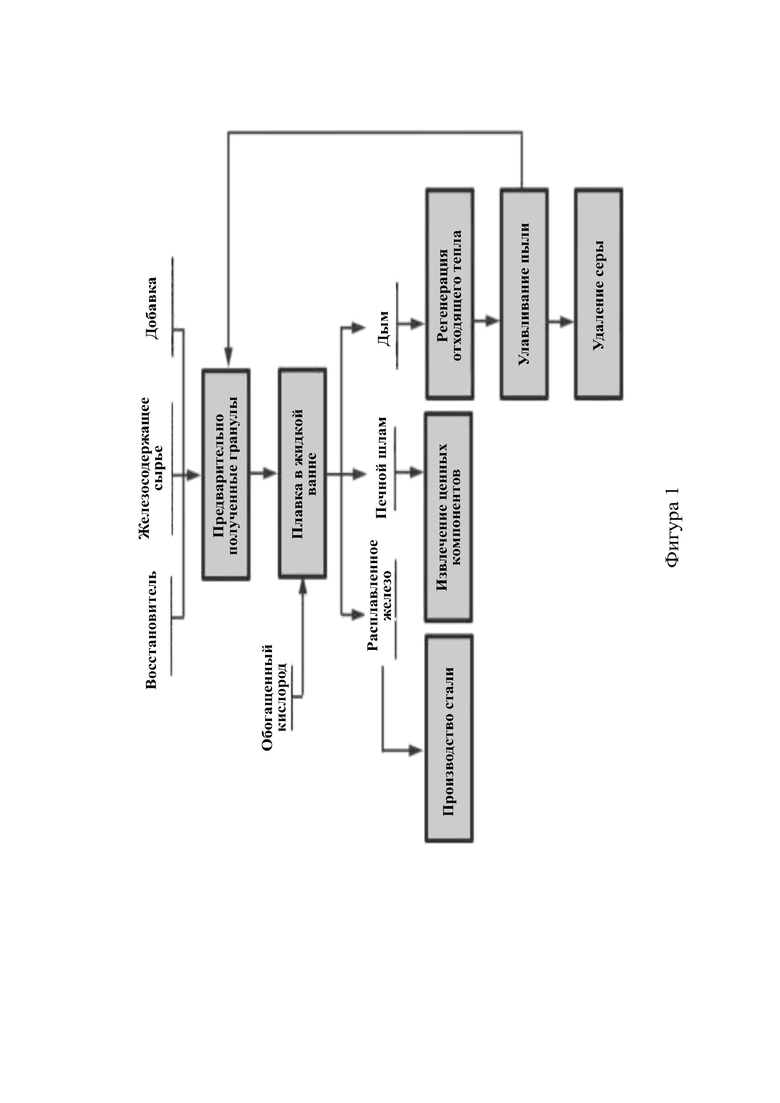

• Металлическое железо и печной шлак, образуемые посредством плавки, разделяются на два слоя, при этом нижний слой представляет собой металлическое расплавленное железо, а верхний слой представляет собой печной шлак.

• Расплавленное железо выгружают через вывод 18 для металла печи с боковым дутьем обогащенного кислорода для плавки в жидкой ванне. Затем проводят процесс литья железа или производства стали.

• Печной шлак выгружают через вывод 17 для шлака печи с боковым дутьем обогащенного кислорода для плавки в жидкой ванне. Затем проводят процесс извлечения ценных компонентов.

• Дым и отходящий газ проходят через регенерацию отходящего тепла и улавливание пыли. Пыль возвращается для рециркулирования в качестве железосодержащего материала. Отходящий газ выводится после удаления серы до соответствия стандарту.

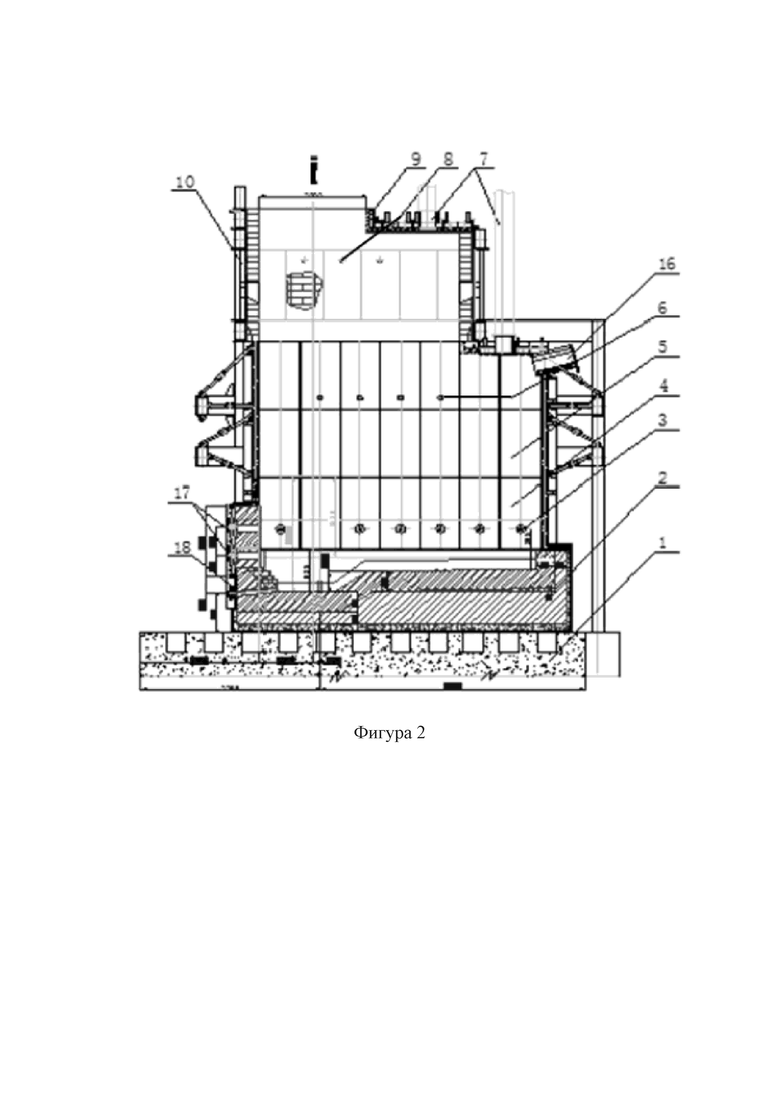

• В настоящем изобретении дополнительно предусматривается устройство для обработки железосодержащего сырья с использованием печи для плавки в жидкой ванне. Фурма 3 для обогащенного кислорода установлена на 0,3-0,6 м ниже поверхности ванны и находится на боковой стенке ванны.

• Специальное расположение фурмы 3 для обогащенного кислорода обеспечивает интенсивное перемешивание расплава, выход газовой фазы продуктов реакции и сгорание топлива.

• В предпочтительном решении под 2 расположен на 0,8-1,2 м ниже фурмы 3 для обогащенного кислорода.

• В поде находятся два слоя, т. е. слой металла и слой печного шлака. Два слоя непрерывно выгружаются из вывода для металла и вывода для шлака соответственно.

• В предпочтительном решении печь для плавки в жидкой ванне содержит стальную водяную рубашку 10, расположенную в верхней части ванной печи, медную водяную рубашку 5, расположенную в средней части ванной печи, и под 2, расположенный в нижней части ванной печи. Медная водяная рубашка 5 и/или стальная водяная рубашка 10 снабжена/снабжены вводом 7 для подачи. Стальная водяная рубашка 10 снабжена выводом 9 для дыма. Нижняя часть медной водяной рубашки 5 снабжена фурмой 3 для обогащенного кислорода. Верхняя часть медной водяной рубашки 5 снабжена вторичной фурмой 6. Стальная водяная рубашка 10 снабжена третичной фурмой 8. Боковая стенка пода 2 снабжена выводом 17 для шлака и выводом 18 для металла.

• Во время процесса плавки расплав интенсивно перемешивается для быстрого расплавления и равномерного распределения сырья в расплаве.

• Положительные эффекты настоящего изобретения.

• В существующей технологии для достижения эффективного отделения железа от шлака необходимы две стадии или даже множество стадий.

• Настоящее изобретение позволяет исключить стадии спекания, коксования и подобные, требуемые в способе с использованием доменной печи. Энергопотребление и издержки на охрану окружающей среды значительно снижаются. Настоящее изобретение также отличается от способов «карусельной печи и разделения посредством плавки» и «восстановления и сортировки с помолом», которые требуют двух стадий, включая восстановление и разделение посредством плавки/сортировку с помолом для достижения отделения железа от шлака. Настоящее изобретение имеет значительные преимущества более кратковременного процесса, высокой эффективности реакции, низких производственных затрат, низкого загрязнения окружающей среды, широких перспектив применения и т. д.

• Настоящее изобретение имеет возможность применения большого спектра сырья. Подготовка материала проста. Ванная печь способна перерабатывать все типы шихты со сложными составами, включая частично кусковый материал. Нет необходимости в глубокой осушке шихты (материал с содержанием влаги 6%-8% можно загружать в печь).

• С использованием шахтной плавки с обогащенным кислородом высокой концентрации хотя и появляется небольшое количество потерь тепла по медной водяной рубашке с боковой стенки печи, нормальная плавка продолжится после пополнения небольшим количеством топлива.

• Корпус ванной печи прост, рационален и характеризуется стабильной и надежной работой.

• Со структурой медной водяной рубашки цикл капитального ремонта печи может достигать 1,5-2 лет.

• Сопутствующее оборудование ванной печи с боковым дутьем является простым и требует малых капиталовложений.

• Кроме того, в качестве топлива для ванной печи можно использовать низкокачественный уголь, что удовлетворяет link:the ситуации link:of Китая. Потребление топлива мало и работа проста.

• При помощи настоящего изобретения одновременно достигается восстановление железа из железосодержащего сырья и плавка и отделение железа от шлака, при этом непосредственно образуются чугун и шлак. Поэтому высоко энергозатратные и серьезно загрязняющие окружающую среду стадии спекания/гранулирования, коксования и т.д., требуемые в традиционном способе доменной печи, исключаются. В то же время две стадии «восстановления и разделения посредством плавки/сортировки с помолом» в способах без использования доменной печи, в том числе «карусельной печи и разделения посредством плавки» и «восстановления и сортировки с помолом» и т.д., упрощаются. Обеспечивается новая технология для эффективного и полного использования железосодержащего ресурса, имеющая широкие перспективы применения.

Краткое описание графических материалов

• Фигура 1 представляет собой пример схемы технологического процесса способа обработки железосодержащего сырья с использованием печи для плавки в жидкой ванне по настоящему изобретению.

• Фигура 2 представляет собой вид спереди устройства, представляющего собой печь для плавки в жидкой ванне по настоящему изобретению.

• На графических материалах: 1-основание; 2-под; 3-фурма для обогащенного кислорода; 4,5-медная водяная рубашка; 6-вторичная фурма; 7-ввод для подачи; 8- третичная фурма; 9- вывод для дыма; 10-стальная водяная рубашка; 17-вывод для шлака; 18-вывод для металла.

Подробное описание изобретения

• Настоящее изобретение дополнительно описывается посредством включения конкретных вариантов осуществления, приведенных далее.

• Вариант осуществления 1

• Разработана печь с боковым дутьем, в которой размер пода составляет 1400×2600 мм, а площадь пода составляет 3,64 м2. Обе стороны печи соответственно снабжены четырьмя основными фурмами. Положения вывода для шлака и вывода для металла спроектированы для обеспечения того, чтобы глубина слоя шлака составляла 1000 мм, а глубина слоя металла составляла 300 мм. Четыре вторичные фурмы предусмотрены на 1200 мм выше поверхности жидкости слоя шлака в ванне, соответственно с обеих сторон. Три третичные фурмы предусмотрены на 1000 мм выше вторичных фурм, соответственно с обеих сторон. Предусмотрены ввод для подачи Φ300 мм и вывод для дыма размером 400×400 мм.

• В описанной выше печи для плавки в жидкой ванне проведено испытание.

• Сто частей железосодержащего сырья № 1 равномерно смешивали с двадцатью частями доломита и сорока частями кокса в грануляторе с вращающимся барабаном. Добавляли воду так, что содержание влаги в материале составляло 8%. Образовывались гранулы с диаметром в диапазоне 5 мм-10 мм. Гранулированный материал добавляли в печь с боковым дутьем для плавки в жидкой ванне со скоростью пять тонн в час. Температуру плавки поддерживали в диапазоне 1400±50ºC. Концентрация O2 в обогащенном кислороде, вдуваемом из основной фурмы, составляла 60%. Давление обогащенного кислорода составляло 0,6 МПа. Расход составлял 4000 м3/ч при н. у. Время плавки составляло три часа. При указанных выше условиях могли достигаться восстановление железа, плавка и отделение железа от шлака. Степень чистоты полученного железа составляла 94,5%, а степень извлечения железа составляла 94,6%.

• Вариант осуществления 2

• Печь для плавки в жидкой ванне была та же, что и в варианте осуществления 1.

• Сто частей железосодержащего сырья № 2 и шестьдесят частей антрацита загружали в печь с боковым дутьем для плавки в жидкой ванне со скоростью шесть тонн в час. Температуру плавки поддерживали в диапазоне 1600±50ºC. Концентрация O2 в обогащенном кислороде, вдуваемом из основной фурмы, составляла 80%. Давление обогащенного кислорода составляло 0,7 МПа. Расход составлял 4500 м3/ч при н. у. Время плавки составляло четыре часа. При указанных выше условиях могли достигаться восстановление железа, плавка и отделение железа от шлака. Степень чистоты полученного железа составляла 92,3%, а степень извлечения железа составляла 95,8%.

• Вариант осуществления 2 по сравнению с вариантом осуществления 1

• Печь для плавки в жидкой ванне была та же, что и в варианте осуществления 1.

• Сто частей железосодержащего сырья № 2, десять частей карбоната натрия и десять частей кокса загружали в печь с боковым дутьем для плавки в жидкой ванне со скоростью шесть тонн в час. Температуру плавки поддерживали в диапазоне 1300±50ºC. Концентрация O2 в обогащенном кислороде, вдуваемом из основной фурмы, составляла 50%. Давление обогащенного кислорода составляло 0,6 МПа. Расход составлял 4500 м3/ч при н. у. Время плавки составляло четыре часа. При указанных выше условиях восстановление железа было неполным, а результаты плавки и отделения железа от шлака были неудовлетворительными. Ситуация, при которой шлак содержал железо, была серьезной. Степень чистоты полученного железа составляла лишь 76,6%, а степень извлечения железа составляла 64,0%.

• Вариант осуществления 3

• Печь для плавки в жидкой ванне была та же, что и в варианте осуществления 1.

• Сто частей железосодержащего сырья № 3 равномерно смешивали с шестьюдесятью частями карбоната натрия и двадцатью частями кокса в грануляторе с вращающимся барабаном. Добавляли воду так, что содержание влаги в материале составляло 8%. Образовывались гранулы с диаметром в диапазоне 5 мм-10 мм. Гранулированный материал добавляли в печь с боковым дутьем для плавки в жидкой ванне со скоростью шесть тонн в час. Температуру плавки поддерживали в диапазоне 1300±50ºC. Концентрация O2 в обогащенном кислороде, вдуваемом из основной фурмы, составляла 40%. Давление обогащенного кислорода составляло 0,5 МПа. Расход составлял 4000 м3/ч при н. у. Время плавки составляло три часа. При указанных выше условиях могли достигаться восстановление железа и плавка и отделение железа от шлака. Степень чистоты полученного железа составляла 95,8%, а степень извлечения железа составляла 98,2%.

• Вариант осуществления 3 по сравнению с вариантом осуществления 2

• Печь для плавки в жидкой ванне была та же, что и в варианте осуществления 1.

• Сто частей железосодержащего сырья № 3 равномерно смешивали с тридцатью частями карбоната натрия и двадцатью частями кокса в грануляторе с вращающимся барабаном. Добавляли воду так, что содержание влаги в материале составляло 8%. Образовывались гранулы с диаметром в диапазоне 5 мм-10 мм. Гранулированный материал добавляли в печь с боковым дутьем для плавки в жидкой ванне со скоростью шесть тонн в час. Температуру плавки поддерживали в пределах 1100ºC. Концентрация O2 в обогащенном кислороде, вдуваемом из основной фурмы, составляла 50%. Давление обогащенного кислорода составляло 0,5 МПа. Расход составлял 4000 м3/ч при н. у. Время плавки составляло три часа. При указанных выше условиях продукты, представляющие собой железо и шлак, не могли быть эффективно получены. Процесс плавки не удавался.

• Вариант осуществления 4

• Печь для плавки в жидкой ванне была та же, что и в варианте осуществления 1.

• Сто частей железосодержащего сырья № 4 равномерно смешивали с тридцатью частями сульфата натрия и сорока частями кокса в грануляторе с вращающимся барабаном. Добавляли воду так, что содержание влаги в материале составляло 8%. Образовывались гранулы с диаметром в диапазоне 5 мм-10 мм. Гранулированный материал добавляли в печь с боковым дутьем для плавки в жидкой ванне со скоростью пять тонн в час. Температуру плавки поддерживали в диапазоне 1500±50ºC. Концентрация O2 в обогащенном кислороде, вдуваемом из основной фурмы, составляла 70%. Давление обогащенного кислорода составляло 0,7 МПа. Расход составлял 4500 м3/ч при н. у. Время плавки составляло четыре часа. При указанных выше условиях могли достигаться восстановление железа, плавка и отделение железа от шлака. Степень чистоты полученного железа составляла 92,5%, а степень извлечения железа составляла 96,0%.

• Вариант осуществления 4 по сравнению с вариантом осуществления 3

• Печь для плавки в жидкой ванне была та же, что и в варианте осуществления 1.

• Сто частей железосодержащего сырья № 4 равномерно смешивали с восемьюдесятью частями карбоната натрия и десятью частями антрацита в грануляторе с вращающимся барабаном. Добавляли воду так, что содержание влаги в материале составляло 8%. Образовывались гранулы с диаметром в диапазоне 5 мм-10 мм. Гранулированный материал добавляли в печь с боковым дутьем для плавки в жидкой ванне со скоростью пять тонн в час. Температуру плавки поддерживали в диапазоне 1300±50ºC. Концентрация O2 в обогащенном кислороде, вдуваемом из основной фурмы, составляла 70%. Давление обогащенного кислорода составляло 0,7 МПа. Расход составлял 4500 м3/ч при н. у. Время плавки составляло четыре часа. При указанных выше условиях продукты, представляющие собой железо и шлак, не могли быть эффективно получены. Процесс плавки не удавался.

• Таблица 1 Основные химические составы четырех видов железосодержащего сырья в вариантах осуществления /вес. %

• Более того, настоящее изобретение может также иметь множество вариантов осуществления. Специалисты в данной области могут осуществить различные соответствующие модификации и изменения на основании раскрытия настоящего изобретения без отклонения от идей и сущности настоящего изобретения. Однако соответствующие модификации и изменения должны находиться в пределах объема защиты, обеспечиваемой прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ плавки никеля с верхним дутьем | 2020 |

|

RU2749184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОЙ МЕДИ НЕПОСРЕДСТВЕННО ИЗ МЕДНОГО КОНЦЕНТРАТА | 2012 |

|

RU2510419C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 1994 |

|

RU2106413C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕДНЕНИЯ МЕДЕПЛАВИЛЬНОГО ШЛАКА | 2014 |

|

RU2633428C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

Изобретение относится к способу и устройству для обработки железосодержащего сырья с использованием печи для плавки в жидкой ванне. Железосодержащее сырье смешивают с восстановителем и добавкой, смесь загружают в печь для плавки в жидкой ванне. Продувают воздухом, обогащенным кислородом, ванну и осуществляют плавку при температуре 1200-1600°C. При этом в железосодержащем сырье, содержащем TFe, V2O5 и TiO2, массовая доля TFe составляет 30-65%, массовая доля V2O5 составляет 0-2,0% и массовая доля TiO2 составляет 0-35%. Добавка представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из карбоната натрия, сульфата натрия, хлорида натрия, бората натрия, гидрокарбоната натрия и доломита. Массовое соотношение железосодержащего сырья и восстановителя составляет 100:(20-60). Изобретение обеспечивает высокое качество продукта, низкое энергопотребление, низкое загрязнение окружающей среды, эффективное и полное использование железосодержащего ресурса. 2 н. и 3 з.п. ф-лы, 1 табл., 2 ил.

1. Способ обработки железосодержащего сырья с использованием печи для плавки в жидкой ванне, отличающийся тем, что

смешивают железосодержащее сырье, восстановитель и добавку,

загружают смесь в печь для плавки в жидкой ванне;

продувают воздухом, обогащенным кислородом, ванну и

осуществляют плавку при температуре 1200-1600°C,

при этом в железосодержащем сырье, содержащем TFe, V2O5 и TiO2, массовая доля TFe составляет 30-65%, массовая доля V2O5 составляет 0-2,0% и массовая доля TiO2 составляет 0-35%,

добавка представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из карбоната натрия, сульфата натрия, хлорида натрия, бората натрия, гидрокарбоната натрия и доломита,

а массовое соотношение железосодержащего сырья и восстановителя составляет 100:(20-60).

2. Способ по п. 1, отличающийся тем, что время плавки составляет 0,5-4 часа.

3. Способ по п. 1 или 2, отличающийся тем, что восстановитель представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из антрацита, битуминозного угля, лигнита и кокса.

4. Способ по п. 1 или 2, отличающийся тем, что объемная концентрация кислорода в воздухе, обогащенном кислородом, составляет 40-80%,

при этом молярное соотношение атомов кислорода в воздухе, обогащенном кислородом, и атомов углерода в восстановителе составляет 0,4-1,0.

5. Устройство для обработки железосодержащего сырья способом по любому из пп. 1-4, отличающееся тем, что используемая печь для плавки в жидкой ванне содержит:

стальную водяную рубашку (10), расположенную в верхней части ванной печи;

медную водяную рубашку (5), расположенную в средней части ванной печи, и

под (2), расположенный в нижней части ванной печи;

при этом медная водяная рубашка (5) и/или стальная водяная рубашка (10) снабжена/снабжены вводом (7) для подачи смеси железосодержащего сырья, восстановителя и добавки;

стальная водяная рубашка (10) снабжена выводом (9) для дыма;

нижняя часть медной водяной рубашки (5) снабжена фурмой (3) для воздуха, обогащенного кислородом;

верхняя часть медной водяной рубашки (5) снабжена вторичной фурмой (6) для подачи воздуха;

стальная водяная рубашка (10) снабжена третичной фурмой (8) для подачи воздуха, и

боковая стенка пода (2) снабжена выводом (17) для шлака и выводом (18) для металла;

при этом под (2) установлен на 0,8-1,2 м ниже фурмы (3) для воздуха, обогащенного кислородом, установленной на 0,3-0,6 м ниже поверхности ванны и на боковой стенке ванны.

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа., М.: Черметинформация, 2002, сс | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| УСАЧЕВ А.Б | |||

| Разработка теоретических и технологических основ производства чугуна процессом жидкофазного восстановления железа РОМЕЛТ | |||

| Автореферат диссертации на соискание ученой степени доктора технических наук | |||

| Специальность | |||

Авторы

Даты

2020-07-21—Публикация

2017-09-26—Подача