Область изобретения

Настоящее изобретение относится к области выплавки цветных металлов, в частности к способу получения черновой меди непосредственно из медного концентрата.

Предпосылки изобретения

В пирометаллургической промышленности меди получение черновой меди из сульфидного медного концентрата, как правило, связано c двумя стадиями: на первой стадии сульфидный медный концентрат плавят для десульфуризации и удаления железа с тем, чтобы получить высокосортный медный штейн, а на второй стадии медный штейн дополнительно подвергают конвертированию для десульфуризации и удаления железа с тем, чтобы получить черновую медь. Типичные способы включают традиционную плавку в жидкой ванне плюс "PS" конвертерное дутье, плавку во взвешенном состоянии плюс "PS" конвертерное дутье, улучшенную плавку в жидкой ванне плюс дутье в ванне, зональную (позонную) взвешенную плавку + взвешенное конвертирование и тому подобное. При зональной плавке степенью окисления медного сульфидного концентрата можно управлять посредством регулирования отношения кислород/шихта с тем, чтобы непосредственно получать черновую медь. Например, металлургический комбинат Australian Olympic Dam применил этот способ получения черновой меди непосредственно из медного концентрата в 1988 году. Однако указанные выше способы пригодны только для переработки высокосортного медного концентрата с высоким содержанием Cu и низким содержанием Fe (с высоким содержанием Fe и с низким содержанием Cu). Например, способ, описанный в CN 101665877 A, может работать только с высокосортным медным штейном. Хотя некоторые другие способы, как описано в CN 101903543 A, позволяют непосредственно получать черновую медь из медного концентрата, шлак содержит большое количество меди и Fe3O4, выпуск шлака сложен, а потребность в кислороде и количество шлака являются относительно большими. Для понижения содержания железа в материале внутри реакционной печи, с тем чтобы уменьшить потребность в кислороде и количество шлака, CN 1167819 C раскрывает способ, в котором используют дополнительную металлургическую печь для переработки медного концентрата с получением штейна, а затем штейн смешивают с медным концентратом и добавляют в реакционную печь. Но этот способ требует дополнительных капитальных и эксплуатационных затрат и не использует переокисленные оксиды (например, Cu2O и Fe3O4) в печном шлаке, а также не может решить такие проблемы, как высокие содержания меди и Fe3O4 в шлаке, сложность выпуска шлака и низкая степень непосредственного извлечения.

В указанных выше двухстадийных способах или прямых способах, а также при указанной выше плавке в жидкой ванне или зональной взвешенной плавке главный процесс связан с удалением железа и серы с тем, чтобы получить из медного концентрата черновую медь. Сера в медном концентрате окисляется и при этом удаляется в виде SO2, а железо окисляется и при этом удаляется в виде шлака. Большое количество тепла будет выделяться как во время окисления железа, так и в процессе шлакообразования, поэтому полное удаление присутствующего в медном концентрате железа в реакционной печи будет увеличивать потребление кислорода и увеличивать затраты на производство. Избыток тепла может сделать сложным поддержание теплового баланса, и реакционной печи также станет трудно нести очень высокую тепловую нагрузку. Кроме того, поскольку железо имеет различные валентности, оно может быть склонным к переокислению с образованием Fe3O4 в сильно окислительной атмосфере в реакционной печи, что приводит к большому количеству меди в шлаке и к плохой текучести шлака. CN 1456867 A раскрывает способ, использующий материал на основе кальция для повышения растворяющей способности шлака по отношению к Fe3O4, но этот способ не может понизить количество меди в шлаке, а также сталкивается с другими проблемами, такими как невозможность использования пустой породы (SiO2) в медном концентрате, повышает затраты на шлакование, коррозию шлаком футеровки печи.

Сущность изобретения

Настоящее изобретение предназначено для создания способа получения черновой меди непосредственно из медного концентрата, который может перерабатывать низкосортный медный концентрат с высоким содержанием Fe и низким содержанием Cu, может решить по меньшей мере одну из указанных выше проблем уровня техники, например может понизить потребность в кислороде, тепловую нагрузку и количество шлака в реакционной печи, и улучшить свойства печного шлака.

В одном аспекте предусматривается способ получения черновой меди непосредственно из медного концентрата, включающий следующие стадии:

a) подача медного концентрата, медного штейна, шлакообразующего материала, обогащенного кислородом воздуха, эндотермического материала вместе в реакционную печь из верхней части реакционной печи;

b) подача восстановителя в реакционную печь в ее нижней части, при этом в ванне расплава на дне реакционной печи образуются печной газ, слой горячего кокса в твердом состоянии, слой шлака в жидком состоянии и слой черновой меди в жидком состоянии;

c) направление горячего кокса и шлака в жидком состоянии в электрическую печь, в то же время подача сульфидирующего агента в электрическую печь для осуществления реакции, с тем чтобы получить электропечные шлак и медный штейн;

d) гранулирование медного штейна и повторная подача его в реакционную печь из верхней части реакционной печи.

Предпочтительно, массовое отношение медного концентрата к медному штейну, шлакообразующему материалу и эндотермическому материалу, подаваемым на стадии a), составляет от 7-9:1 до 2:1, количество обогащенного кислородом воздуха составляет 300-700 Нм3/т по отношению к медному концентрату и медному штейну, объемная концентрация кислорода в обогащенном кислородом воздухе составляет ≥45%.

Предпочтительно, реакционная печь представляет собой зональную реакционную печь взвешенной плавки.

Предпочтительно, эндотермический материал представляет собой колошниковую пыль, которую собирают из печного газа, выпускаемого из реакционной печи.

Предпочтительно, восстановитель на стадии b) представляет собой гранулированный кокс с размерами частиц 2-25 мм.

Предпочтительно, черновую медь, полученную на стадии b), направляют в печь анодного рафинирования для подвергания рафинированию.

Предпочтительно, сульфидирующий агент на стадии c) представляет собой сульфидный медный концентрат с влагосодержанием от 4 мас.% до 10 мас.%, массовое отношение упомянутого сульфидного медного концентрата к упомянутому шлаку в жидком состоянии составляет 4-6:1.

Предпочтительно, электропечной шлак на стадии c) можно использовать в качестве другого промышленного сырья после гранулирования.

Предпочтительно, обогащенный кислородом воздух направляют в приемную шахту реакционной печи для сжигания CO, образовавшегося в упомянутой реакционной печи.

Настоящее изобретение предусматривает способ получения черновой меди непосредственно из медного концентрата, включающий добавление восстановителя в не содержащий кислорода нижний сегмент реакционной печи. Восстановитель не может гореть, а значит, он не будет увеличивать тепловую нагрузку реакционной печи; переокисленные Cu2O и Fe3O4 восстанавливаются в реакционной печи, что улучшает степень прямого извлечения меди, уменьшает количество Cu2O и Fe3O4 в шлаке и улучшает свойства шлака. Более преимущественно, количество Cu2O и Fe3O4, содержащихся в шлаке, может регулироваться посредством управления толщиной слоя горячего кокса. Шлак и горячий кокс направляют в электрическую печь, в сочетании с добавлением сульфидирующего агента, предпочтительно сульфидного медного концентрата, для удаления части Fe из медного концентрата в электрической печи, с тем чтобы получить медный штейн с высоким содержанием меди и низким содержанием железа. Этот медный штейн подают обратно в реакционную печь для понижения количества Fe в реакционной печи, тем самым уменьшая потребность в кислороде в реакционной печи, тепловыделение реакции и количество шлака и уменьшая количество печного газа и тепловую нагрузку зональной печи, поэтому можно перерабатывать низкосортный медный концентрат с высоким содержанием Fe и низким содержанием Cu.

Краткое описание чертежа

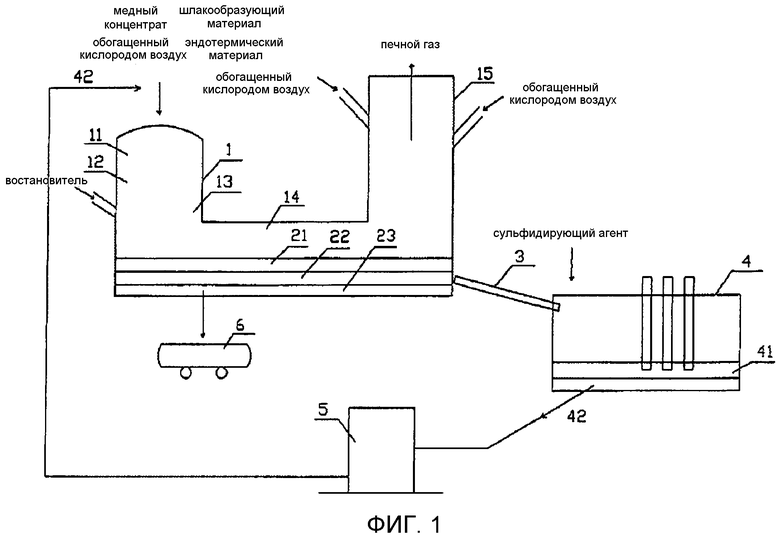

Фиг.1 представляет собой схематичное изображение процесса выделения черновой меди согласно одному варианту осуществления настоящего изобретения.

Описание предпочтительных вариантов осуществления

Чтобы лучше понять настоящее изобретение, предпочтительные варианты осуществления настоящего изобретения описаны подробно в сочетании со следующими далее примерами. Однако необходимо понимать, что эти описания предназначены только для дополнительного иллюстрирования характеристик и преимуществ настоящего изобретения, но не для ограничения настоящего изобретения.

Настоящее изобретение предусматривает способ получения черновой меди непосредственно из медного концентрата, стадия которого показана на фиг.1. Фиг.1 представляет собой схематичное изображение процесса выделения черновой меди согласно одному варианту осуществления настоящего изобретения.

a) В настоящем изобретении в качестве реакционной печи используется зональная печь 1 взвешенной плавки. Медный концентрат, медный штейн, шлакообразующий материал, обогащенный кислородом воздух, эндотермический материал вместе добавляют в зональную печь 1 взвешенной плавки сверху зональной печи 1 взвешенной плавки через вихревое сопло. Массовое отношение медного концентрата и медного штейна, шлакообразующего материала и эндотермического материала составляет 7-9:1-2:1. Шлакообразующий материал известен в данной области, например SiO2. Количество обогащенного кислородом воздуха составляет 300-700 Нм3/т по отношению к медному концентрату и медному штейну, а объемная концентрация кислорода в обогащенном кислородом воздухе - не меньше чем 45%. Эндотермический материал может представлять собой пыль, собранную из печного газа, выпускаемого из зональной печи 1 взвешенной плавки.

В зональной реакционной печи взвешенной плавки, во время получения черновой меди из медного концентрата, прямое окисление из Cu2S до черновой меди реально давало малую долю черновой меди, меньше чем 10% по массе, черновую медь в основном получают по реакции взаимодействия переокисленных Cu2O и Fe3O4 с недоокисленным Cu2S, а значит, является важным повышение вероятности столкновения и объединения переокисленного материала и недоокисленного материала. Кислород в обогащенном кислородом воздухе взаимодействует с серой и железом в медном концентрате в пространстве 11 верхнего сегмента зональных реакционных печей взвешенной плавки с истощением кислорода, образованием части черновой меди, переокисленных оксидов и недоокисленных оксидов. В пространстве 12 следующего среднего сегмента зональных реакционных печей взвешенной плавки переокисленные оксиды и недоокисленные оксиды подвергаются столкновению, полимеризации и реакции между собой с удалением серы из недоокисленных оксидов, при этом получается большая часть черновой меди.

b) После стадии a) все еще имеется большое количество Cu2O и Fe3O4. Более конкретно, обычно Cu2O в шлаке составляет более 20% по массе, а Fe3O4 составляет более 30% по массе. Для устранения отрицательных воздействий этих двух веществ настоящее изобретение предлагает вводить гранулированный восстановитель в пространство 13 нижнего сегмента зональной реакционной печи взвешенной плавки, причем восстановитель предпочтительно представляет собой гранулированный кокс с размером частиц 2-25 мм. Кокс может быть добавлен в пространство 13 нижнего сегмента зональной реакционной печи взвешенной плавки через простую подающую трубу или фурму. В пространстве 13 нижнего сегмента кислород в обогащенном кислородом воздухе, добавляемом сверху, обеднен, поэтому добавляемый в печь восстановитель - гранулированный кокс - не может гореть, увеличивая тепловую нагрузку реакционной печи, но сам поглощает тепло на нагрев, что приводит к определенному охлаждающему эффекту. После поглощения тепла собственная температура кокса повышается. Кокс не будет захватываться воздухом из-за его большего размера частиц, но будет осаждаться в ванне 14 расплава на дне зональной реакционной печи 1 взвешенной плавки. Благодаря его относительно меньшей плотности, в верхнем слое ванны 14 расплава образуется слой 21 раскаленного докрасна (горячего) кокса в твердом состоянии. Когда Cu2O и Fe3O4 падают вниз через слой 21 горячего кокса, Cu2O восстанавливается углеродом C, превращаясь в черновую медь, а Fe3O4 восстанавливается углеродом C, превращаясь в FeO, что не только улучшает свойства шлака, но также улучшает степень прямого извлечения черновой меди. Наконец, в ванне расплава формируются отдельные фазы, то есть SO2-содержащий печной газ, слой 21 горячего кокса в твердом состоянии, слой 22 шлака в жидком состоянии и слой 23 черновой меди в жидком состоянии. Жидкую черновую медь получают с помощью прямого окисления Cu2S в медном концентрате и медном штейне, реакции взаимодействия Cu2S с переокисленными оксидами и восстановления переокисленного Cu2O раскаленным докрасна коксом.

Содержащий SO2 газ, образовавшийся в зональной реакционной печи 1 взвешенной плавки, выпускается через приемную шахту 15 и может вводиться в установку для получения кислоты после охлаждения и удаления пыли. Определенное количество CO будет образовываться во время реакции и подмешиваться в печной газ; чтобы обеспечить отсутствие содержания CO в выпускаемом из реакционной печи печном газе и устранить отрицательное влияние на последующее получение кислотной системы, предпочтительно подавать обогащенный кислородом воздух в приемную шахту 15, чтобы сделать возможным сгорание CO, а также устранить налипание на выходе приемной шахты.

Жидкая черновая медь на дне может подаваться в печь 6 анодного рафинирования по желобу для проведения рафинирования черновой меди.

c) Жидкий шлак и часть раскаленного докрасна кокса вводят по желобу 3 в электрическую печь 4. В это же время в электрическую печь добавляют сульфидирующий агент, например сульфидный медный концентрат с низким содержанием меди. Сульфидирующий агент может представлять собой медный концентрат, добавляемый в зональную реакционную печь 1 взвешенной плавки, но без сушки, то есть при влагосодержании, составляющем 4-10% мас. Массовое отношение сульфидного медного концентрата к жидкому шлаку может составлять 4-6:1. Cu2O и Fe3O4, содержащиеся в шлаке, взаимодействуют с FeS в медном концентрате с образованием Cu2S и FeO. Образовавшийся FeO шлакуется с SiO2, содержащимся в шлаке, а образовавшийся Cu2S объединяется с сульфидом меди в медном концентрате и, таким образом, осаждается, и образует отдельные фазы в электрической печи 4, то есть верхний электропечной шлак 41 с низким содержанием меди и нижний медный штейн 42 с высоким содержанием меди.

В этом процессе перенесенное в шлаке соединение меди преобразуется из Cu2O в Cu2S и, возможно, образует медный штейн 42; перенесенное в шлаке соединение железа преобразуется из Fe3O4 с высокой температурой плавления в FeO с низкой температурой плавления, и FeO далее шлакуется с перенесенным в шлаке SiO2 с образованием 2FeO·SiO2 с более низкой температурой плавления, что изменяет характер шлака и уменьшает вязкость, облегчая седиментацию и разделение медного штейна 42 и электропечного шлака 41. Кроме того, реакция шлакообразования не только поставляет тепловую энергию для взаимодействия в электрической печи 4 и за счет этого понижает энергопотребление печи 4, но и переносит тепло реакции, выделяемое в зональной реакционной печи 1 взвешенной плавки, с тем чтобы дополнительно уменьшить тепловую нагрузку зональной реакционной печи 1 взвешенной плавки. Указанный выше процесс уменьшает содержание меди в печном шлаке 41 до 0,4% мас., а также удаляет часть железа из медного концентрата.

d) Прошедший гранулирование и тонко измельченный с помощью мельницы 5 медный штейн 42 протекает обратно в зональную реакционную печь 1 взвешенной плавки в качестве исходного материала из верхней части зональной реакционной печи 1 взвешенной плавки. Поскольку железо в медном концентрате удалено в электрической печи 4, характер медного концентрата в зональной реакционной печи 1 взвешенной плавки значительно улучшился, то есть медный концентрат с высоким содержанием Fe и низким содержанием Cu превратился в медный концентрат с высоким содержанием Cu и низким содержанием Fe. Уменьшение содержания железа в медном концентрате в зональной реакционной печи 1 взвешенной плавки вызывает уменьшение потребности в кислороде и печном газе реакции медного концентрата, уменьшая тепло реакции и количество шлака, таким образом решая критические проблемы при получении черновой меди (конвертерной меди) непосредственно из медного концентрата с высоким содержанием Fe и S и низким содержанием Cu, такие как большие капитальные затраты, низкая производительность и избыточная тепловая нагрузка.

Электропечной шлак 41 можно использовать в качестве другого промышленного сырья после гранулирования с использованием процесса гранулирования. Процесс гранулирования относится к традиционному процессу влажного гранулирования, усовершенствованному процессу распыления и процессу сухого гранулирования, предпочтительно процессу сухого гранулирования. Мельница 5 представляет собой мельницу с функцией сушки, например мельницу Raymond.

В дополнение к этому, на практике, компоненты медных концентратов не являются постоянными, содержания главных компонентов: Cu, Fe, S обычно меняются. В соответствии со способом по настоящему изобретению, толщину слоя раскаленного докрасна кокса 21 можно регулировать посредством управления скоростью подачи гранул кокса в зональную реакционную печь взвешенной плавки. В свою очередь, управляя толщиной слоя 21 раскаленного докрасна кокса, можно управлять степенью конверсии Cu2O и Fe3O4 в зональной реакционной печи взвешенной плавки, т.е. можно управлять степенью прямого извлечения в зональной реакционной печи взвешенной плавки по настоящему изобретению и количеством Cu2O и Fe3O4, содержащихся в шлаке. Количество содержащихся в шлаке Cu2O и Fe3O4 определяет количество медного концентрата, подлежащее переработке в электрической печи 4, а значит, определяет количество железа в медном концентрате, подлежащее удалению в электрической печи 4. В настоящем изобретении содержание Fe в зональной реакционной печи 1 взвешенной плавки уменьшается. В соответствии с предпочтительным вариантом осуществления настоящего изобретения Fe в медном концентрате удаляют как в зональной реакционной печи 1 взвешенной плавки, так и в электрической печи 4, таким образом, материалы, подаваемые в зональную реакционную печь 1 взвешенной плавки, представляют собой медный концентрат и медный штейн, тем самым решаются ключевые проблемы получения черновой меди непосредственно из медного концентрата с высоким содержанием Fe и низким содержанием Cu в уровне техники.

Пример

Материалы, подаваемые в зональную реакционную печь, составляют в сумме 284 т/ч, соответственно распределяясь следующим образом: медный концентрат - 178 т/ч, электропечной медный штейн - 48,4 т/ч, шлакообразующий материал (SiO2) - 29,8 т/ч и эндотермический материал (колошниковая пыль) - 27,8 т/ч.

Компоненты медного концентрата: медь (Cu) - 27,09%, железо (Fe) - 25,02%, сера (S) - 30,25%; обогащенный кислородом воздух: 120339 Нм3/ч (концентрация кислорода 48,28%). Медный штейн, подаваемый в зональную реакционную печь, на самом деле представляет собой материал из медного концентрата после удаления железа, а значит, реально перерабатываемое количество медного концентрата составляет больше чем 210 т/ч.

Выше подробно описан способ получения черновой меди непосредственно из медного концентрата, предусматриваемый настоящим изобретением. Конкретные примеры используются в настоящем документе для иллюстрации принципов и предпочтительных вариантов осуществления настоящего изобретения. Описание указанных выше примеров используется только для облегчения понимания способов и главной идеи настоящего изобретения. Необходимо отметить, что специалистом в данной области техники может быть проделано некоторое число вариаций и модификаций в настоящем изобретении без отклонения от принципов настоящего изобретения, причем такие вариации и модификации также попадают в рамки заявленного объема настоящего изобретения, определенного в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕДНЕНИЯ МЕДЕПЛАВИЛЬНОГО ШЛАКА | 2014 |

|

RU2633428C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ | 1996 |

|

RU2115753C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| СПОСОБ УДАЛЕНИЯ НАСТЫЛИ В ПОВОРОТНЫХ МЕДЕРАФИНИРОВОЧНЫХ ПЕЧАХ И ПЕРЕДАТОЧНЫХ ТЕХНОЛОГИЧЕСКИХ КОВШАХ | 1997 |

|

RU2118387C1 |

| СПОСОБ ПЛАВКИ МЕДНО-СУЛЬФИДНОЙ РУДЫ С ВЫСОКИМ СОДЕРЖАНИЕМ МЫШЬЯКА | 2017 |

|

RU2683675C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПЕРЕДЕЛА МЕДИ | 2005 |

|

RU2377329C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНОГО СЫРЬЯ | 1993 |

|

RU2048555C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОВОЙ МЕДИ И ЦИНКА | 2004 |

|

RU2261285C1 |

Изобретение относится к области цветных металлов. Способ получения черновой меди из медного концентрата включает подачу медного концентрата, медного штейна, шлакообразующего материала, обогащенного кислородом воздуха и эндотермического материала вместе в верхний сегмент реакционной печи, добавление восстановителя в нижний сегмент реакционной печи, направление полученного горячего кокса и жидкого шлака в электрическую печь и добавление медного концентрата в электрическую печь для получения электропечного шлака и медного штейна, гранулирование медного штейна и повторную подачу его в реакционную печь в верхний сегмент реакционной печи. Изобретение обеспечивает повышение степени прямого извлечения меди и позволяет перерабатывать низкосортный медный концентрат с высоким содержанием железа и низким содержанием меди. 8 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения черновой меди непосредственно из медного концентрата, характеризующийся тем, что он включает следующие стадии:

a) подача медного концентрата, медного штейна, шлакообразующего материала, обогащенного кислородом воздуха и эндотермического материала вместе в реакционную печь на верхнем сегменте реакционной печи,

b) подача восстановителя в реакционную печь на нижнем сегменте реакционной печи, при этом в ванне расплава на дне реакционной печи образуют печной газ, слой горячего кокса в твердом состоянии, слой шлака в жидком состоянии и слой черновой меди в жидком состоянии,

c) направление горячего кокса и шлака в жидком состоянии в электрическую печь при подаче сульфидирующего агента в электрическую печь для получения в электрической печи электропечного шлака и медного штейна,

d) гранулирование медного штейна и повторная подача его в реакционную печь на верхнем сегменте реакционной печи.

2. Способ по п.1, в котором массовое отношение медного концентрата к медному штейну, шлакообразующему материалу и эндотермическому материалу, добавляемым на стадии a), составляет в интервале от 7-9:1 до 2:1, количество обогащенного кислородом воздуха составляет 300-700 Нм3/т по отношению к медному концентрату и медному штейну, а объемная концентрация кислорода в обогащенном кислородом воздухе составляет ≥45%.

3. Способ по п.1 или 2, в котором реакционная печь представляет собой зональную реакционную печь взвешенной плавки.

4. Способ по п.1 или 2, в котором колошниковая пыль, собранная из печного газа, выпускаемого из реакционной печи, представляет собой эндотермический материал.

5. Способ по п.1 или 2, в котором восстановитель на стадии b) представляет собой гранулированный кокс с размером частиц 2-25 мм.

6. Способ по п.1 или 2, в котором черновую медь, полученную со стадии b), направляют в печь анодного рафинирования для процесса рафинирования.

7. Способ по п.1 или 2, в котором сульфидирующий агент на стадии c) представляет собой сульфидный медный концентрат с влагосодержанием от 4 мас.% до 10 мас.%, при этом массовое отношение упомянутого сульфидного медного концентрата к упомянутому шлаку в жидком состоянии составляет 4-6:1.

8. Способ по п.1 или 2, в котором электропечной шлак на стадии c) используют в качестве промышленного сырья после гранулирования.

9. Способ по п.1 или 2, в котором обогащенный кислородом воздух направляют в приемную шахту реакционной печи для сжигания CO, полученного в упомянутой реакционной печи.

| JP 2000129368 A, 09.05.2000 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВКИ СУЛЬФИДОВ ЦВЕТНЫХ МЕТАЛЛОВ В ПЕЧИ ВЗВЕШЕННОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ ШТЕЙНА С ВЫСОКИМ СОДЕРЖАНИЕМ ЦВЕТНОГО МЕТАЛЛА И ОТВАЛЬНОГО ШЛАКА | 2000 |

|

RU2242527C2 |

| US 6755890 B1, 29.06.2004 | |||

| SU 1839195 A1, 30.12.1993. | |||

Авторы

Даты

2014-03-27—Публикация

2012-11-30—Подача