Изобретение относится к отделителю жидкости.

Более конкретно, объектом изобретения является устройство, служащее для отделения жидкости, например, воды, от сжатого газа из компрессора.

В промышленности уже известны ротационно-винтовые компрессоры с впрыском масла, в которых производится впрыскивание масла в камеру ротора для смазки, уплотнения и охлаждения. Как следствие, сжатый воздух содержит масло.

Однако для фармацевтической промышленности, лакокрасочной промышленности и областях, относящихся к пищевой промышленности и электронике, присутствие масла в воздухе является неприемлемым.

Соответственно, после компрессора устанавливают фильтры, чтобы отфильтровать масло из воздуха и очистить воздух.

Однако эти фильтры не могут удалить все масло из воздуха, и полученный таким образом воздух не может быть использован в критических или предъявляющих высокие требования вышеупомянутых областях, так как наличие даже небольшого количества масла в продуктах фармацевтической, лакокрасочной, электронной и пищевой промышленности делает их непригодными для использования, и все они должны быть уничтожены.

Кроме того, существует риск выхода из строя вышеупомянутых фильтров, что может приводить к загрязнению маслом воздуха, и, следовательно, систем и устройств, использующих этот воздух, со всеми вытекающими отсюда неблагоприятными последствиями.

Известны также безмасляные компрессоры, в которых впрыск масла не производится, с целью получения сжатого воздуха, абсолютно не содержащего масла. Их недостатком является то, что из-за недостаточного охлаждения температура газа поднимается до очень высоких значений, и поэтому требуется дополнительное охлаждение.

В промышленности известны также компрессоры с впрыском воды, в которых производится впрыскивание масла в компрессорный элемент для охлаждения, смазки и уплотнения.

Их преимущество заключается в отсутствии риска загрязнения воздуха при использовании в фармацевтической, электронной, лакокрасочной или пищевой промышленности.

Для удаления воды из сжатого воздуха используется отделитель жидкости, снабженный корпусом, представляющим собой, по меньшей мере, частично, цилиндрическую стенку, которая образует разделительную камеру, закрытую на одном конце основанием, а на другом - крышкой, в которой имеется газовыпускной патрубок для выпуска обработанного газа, причем в вышеупомянутой разделительной камере предусмотрен экран, расположенный вокруг вышеупомянутого газовыпускного патрубка и отходящий от указанной крышки внутрь разделительной камеры.

Корпус отделителя жидкости содержит тангенциально расположенный вход для подлежащей обработке газожидкостной смеси, который может быть соединен с выходом компрессорного элемента.

В таких известных отделителях жидкости, которые называются также центробежными отделителями и которые используются, например, для отделения масла или воды от сжатого воздуха, очистка газожидкостной смеси осуществляется за счет смещения или отбрасывания более тяжелых частиц жидкости к стенкам корпуса центробежными силами, возникающими в результате вихревого течения смеси, создаваемого за счет тангенциального расположения входа в цилиндрической стенке корпуса.

Экран предотвращает выход смеси из разделительной камеры сразу через газовыпускной патрубок без прохождения по вихревому потоку.

Однако чтобы избежать проблем с ржавчиной и тому подобными явлениями, отделители воды часто выполняют из нержавеющей стали, в гораздо меньшей степени подверженной воздействию ржавчины, что делает сепаратор воды и, соответственно, компрессор, очень дорогим и тяжелым.

Таким образом, в промышленности часто используется более дешевое техническое решение в виде компрессоров с впрыском масла с фильтрами или без фильтров, что приводит к риску загрязнения маслом сжатого воздуха.

Цель настоящего изобретения заключается в разработке технического решения, обеспечивающего устранение по меньшей мере одного из вышеупомянутых недостатков и дающего возможность создания дешевого и легкого отделителя жидкости для компрессоров с впрыском воды, чтобы можно было получать не содержащий масла сжатый воздух с помощью более дешевого устройства.

Разумеется, отделитель жидкости согласно настоящему изобретению может быть использован и в других машинах.

Настоящее изобретение относится к отделителю жидкости с корпусом, представляющим собой, по меньшей мере, частично, цилиндрическую стенку, образующую разделительную камеру, закрытую на одном конце основанием, и на другом конце - крышкой, в которой имеется газовыпускной патрубок для выхода обработанного газа, причем в указанной разделительной камере предусмотрен экран, окружающий указанный газовыпускной патрубок и отходящий от указанной крышки, причем отделитель жидкости содержит вход для обрабатываемой газожидкостной смеси, причем указанный вход расположен в указанной крышке таким образом, что газожидкостная смесь поступает в разделительную камеру по касательной в пространство между указанной стенкой и указанным экраном, причем стенка корпуса состоит из стакана, который облегает или вокруг которого намотан композиционный материал, причем внешний диаметр указанной крышки меньше внешнего диаметра цилиндрической стенки корпуса, и/или внешний диаметр указанного основания меньше внешнего диаметра цилиндрической стенки корпуса, причем композиционный материал наложен по меньшей мере частично на или вокруг указанной крышки и основания.

Преимущество такого решения заключается в том, что при размещении входа в крышке устраняется необходимость его размещения в стенке корпуса, что может приводить к снижению прочности данной стенки.

Это открывает возможность использования для изготовления корпуса материалов, отличных от нержавеющей стали, без риска того, что тангенциально расположенный вход в стенке ослабит корпус.

Еще одно преимущество этого решения заключается в том, что при размещении входа таким образом, чтобы газожидкостная смесь поступала по касательной в разделительную камеру в пространство между стенкой и экраном, газожидкостная смесь будет следовать по циклонической траектории вокруг экрана вдоль стенки.

В результате, происходит эффективное отделение частиц или капель жидкости, присутствующих в газожидкостной смеси, путем их осаждения на стенке.

Кроме того, поскольку композиционный материал наносится на или вокруг крышки и/или основания, обеспечивается прочное соединение цилиндрической стенки с крышкой и/или основанием.

Наложение или обматывание композиционного материала вокруг стакана может быть выполнено, например, с помощью технологии, называемой "намоткой волокном" ("filament winding").

Стакан может быть выполнен из пластика или полимера, например, из полиэтилена, полиэтилена высокой плотности, полиэтилена низкой плотности, полиэтилентерефталата (ПЭТФ) или фтороуглеродного полимера. Изготовление заготовки стакана может осуществляться, например, посредством формовки выдуванием, центробежного формования или наматывания одного или нескольких слоев со сваркой или без сварки и/или приклеивания для формования стакана. Не исключено применение и других материалов для производства стакана. Кроме того, для формирования стакана заготовка из текстильного материала или так называемого нетканого материала может оборачиваться и пропитываться смолой.

Такой стакан по-английски называется также гильзой ("liner").

Композиционный материал может состоять из стекловолокна, арамидного, углеродного или базальтового волокна в матрице из эпоксидной смолы, полиэфирной смолы, виниловой смолы или аналогичного материала. Преимущество использования композиционного материала заключается в том, что он является легким, прочным и не подвержен коррозии.

Такая конструкция корпуса, состоящего из стакана, на который нанесен или намотан композиционный материал, имеет преимущество, заключающееся в резком уменьшении веса отделителя жидкости.

Путем создания входа в крышке устраняется необходимость создания какого-либо отверстия в композиционном материале, что обеспечивает прочность композиционного материала.

Еще одно преимущество такой конструкции состоит в том, что при использовании стакана, на который намотан композиционный материал, получается гладкая внутренняя стенка, так что частицы воды, осаждающиеся на этой стенке, могут легко падать на основание отделителя жидкости, чтобы выходить через слив для отделенной жидкости.

Кроме того, этот стакан может обеспечивать герметичность корпуса.

В еще одном варианте реализации изобретения, периферия крышки и/или основания имеет одну или несколько неровностей поверхности. Преимущество этого заключается в том, что при нанесении композиционного материала, который заходит внутрь указанных неровностей или располагается над ними, может быть получено невращательное соединение композиционного материала цилиндрической стенки с крышкой и/или основанием.

Во втором практическом варианте реализации, внешний диаметр крышки меньше внутреннего диаметра цилиндрической стенки корпуса на одном конце, и/или внешний диаметр основания меньше внутреннего диаметра цилиндрической стенки на другом конце.

В частности, в этом варианте реализации, крышка и/или основание закреплено внутри корпуса с помощью одного или нескольких стопорных колец, состоящих из одной или нескольких частей и входящими в кольцевые канавки на внутренней поверхности конца цилиндрической стенки корпуса. Преимущество этого заключается в том, что крышка и/или основание могут быть установлены в корпусе просто и быстро. Кроме того, крышка и/или основание также могут быть демонтированы просто и быстро, что позволяет производить осмотр и возможную очистку отделителя жидкости.

Более конкретно, крышка и/или основание могут быть закреплены известным способом, применяемым для закрепления так называемого торцевого элемента в камере высокого давления обратного осмоса, например, аналогично тому, как это описывается, например, в патентном документе US 2011/233.126.

Как в первом, так и во втором вариантах реализации, может быть предусмотрено уплотнение между основанием и стаканом и/или между крышкой и стаканом. Например, в качестве уплотнения может быть использовано уплотнительное кольцо.

Как в первом, так и во втором вариантах реализации, крышка и/или основание могут быть выполнены из анодированного алюминия. Следует отметить, что могут использоваться и другие коррозионно-устойчивые металлы и сплавы, такие как нержавеющая сталь или бронзовые сплавы.

При практическом осуществлении первого или второго вариантов реализации, вход выполнен в виде канала, проходящего внутрь сквозь крышку, причем, предпочтительно, форма поперечного сечения канала, при взгляде в направлении потока газожидкостной смеси, постепенно изменяется от практически круглой до D-образной, после чего становится C-образной, и отверстие С-образной формы обращено к стакану, причем канал изогнут по меньшей мере в С-образной форме и повторяет форму корпуса.

Преимущество этого заключается в том, что вход круглой формы обеспечивает возможность легкого подсоединения выходного трубопровода компрессора или другого входного трубопровода, по которому поступает газожидкостная смесь.

Изогнутая форма канала обеспечивает поступление газожидкостной смеси в разделительную камеру по вихревой траектории, чем достигается оптимизированное циклонное разделение. Газожидкостная смесь отбрасывается на стенку стакана.

Кроме того, С-образная форма поперечного сечения в конце канала обеспечивает вхождение частиц жидкости газожидкостной смеси в контакт со стенкой, чем достигается разделение уже при вхождении в разделительную камеру.

Как только частицы жидкости касаются стенки, они легко стекают на основание отделителя жидкости, а затем удаляются через слив для отделенной жидкости.

С другой стороны, частицы жидкости, отложившиеся на стенке, будут уноситься из канала потоком газожидкостной смеси, и возвращаться в смесь.

В еще одном практическом варианте реализации, канал имеет форму открытой спирали, если смотреть в направлении потока газожидкостной смеси.

В предпочтительном варианте реализации, газовыпускной патрубок размещен в центре крышки.

Кроме того, в корпусе отделителя жидкости может быть дополнительно предусмотрен каплеуловитель или каплеотделитель. Он обеспечивает улавливание частиц жидкости в потоке газа, не отброшенных на внутреннюю стенку корпуса. Как известно, для его изготовления могут использоваться, например, пористые материалы с открытыми порами.

В еще одном практическом варианте реализации изобретения, отделитель жидкости снабжен средством для определения уровня жидкости в корпусе. Он может быть выполнен в виде датчика, размешенного в центре корпуса или на внутренней стенке корпуса. Как вариант, снаружи корпуса может быть установлена измерительная трубка или индикатор уровня, один конец которого соединен с каналом в основании, а другой конец которого соединен с каналом в крышке.

Кроме того, основание может быть снабжено стойками или ножками, или аналогичными средствами, для установки отделителя жидкости на шасси, поверхности или компрессорной установке.

Кроме того, отделитель жидкости может содержать предохранительный клапан, предпочтительно, установленный на крышке или на основании.

Кроме того, отделитель жидкости может содержать клапан минимального давления, предпочтительно, установленный на крышке.

Кроме того, отделитель жидкости может являться частью компрессорной установки, и при этом вход отделителя жидкости соединен с выходом компрессорного элемента. Отделитель жидкости может быть отделителем жидкости для отделения воды от воздуха, в частности, может быть частью так называемой компрессорной установки с впрыском воды, и при этом вход отделителя жидкости соединяется с выходом компрессорного элемента с впрыском воды.

С целью лучшей демонстрации характеристик настоящего изобретения ниже в качестве примера, без какого-либо ограничения, приводится подробное описание некоторых предпочтительных вариантов реализации отделителя жидкости согласно настоящему изобретению, со ссылками на прилагаемые чертежи, на которых:

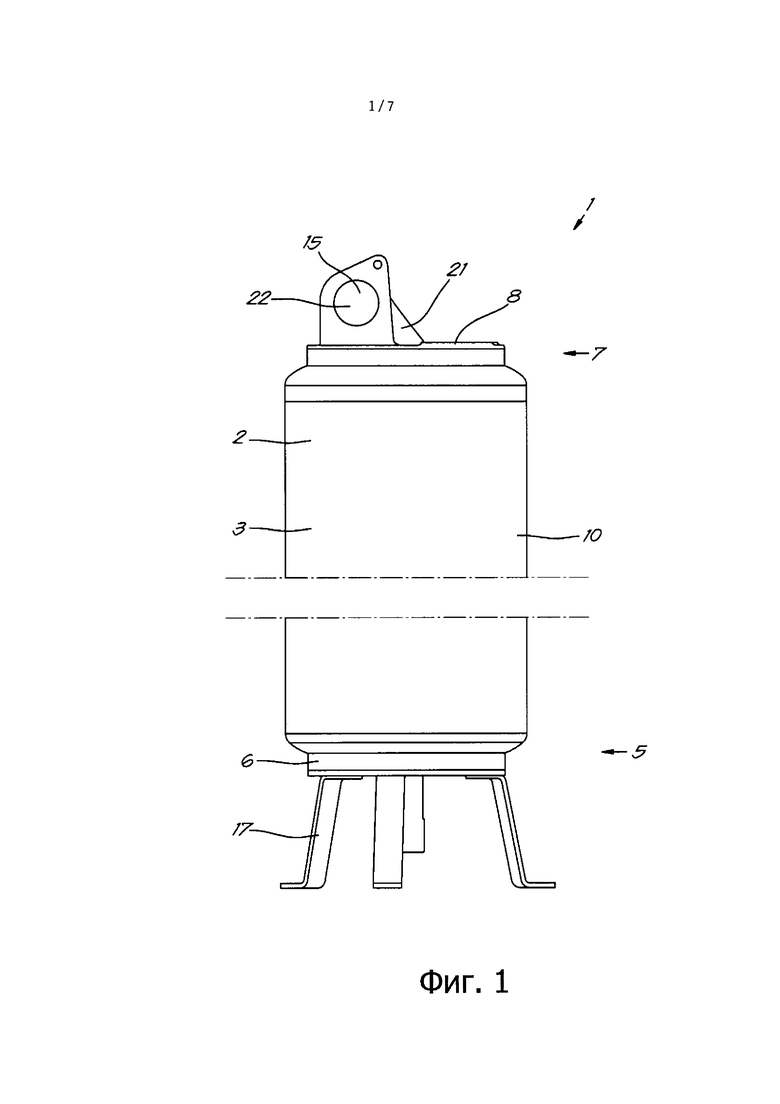

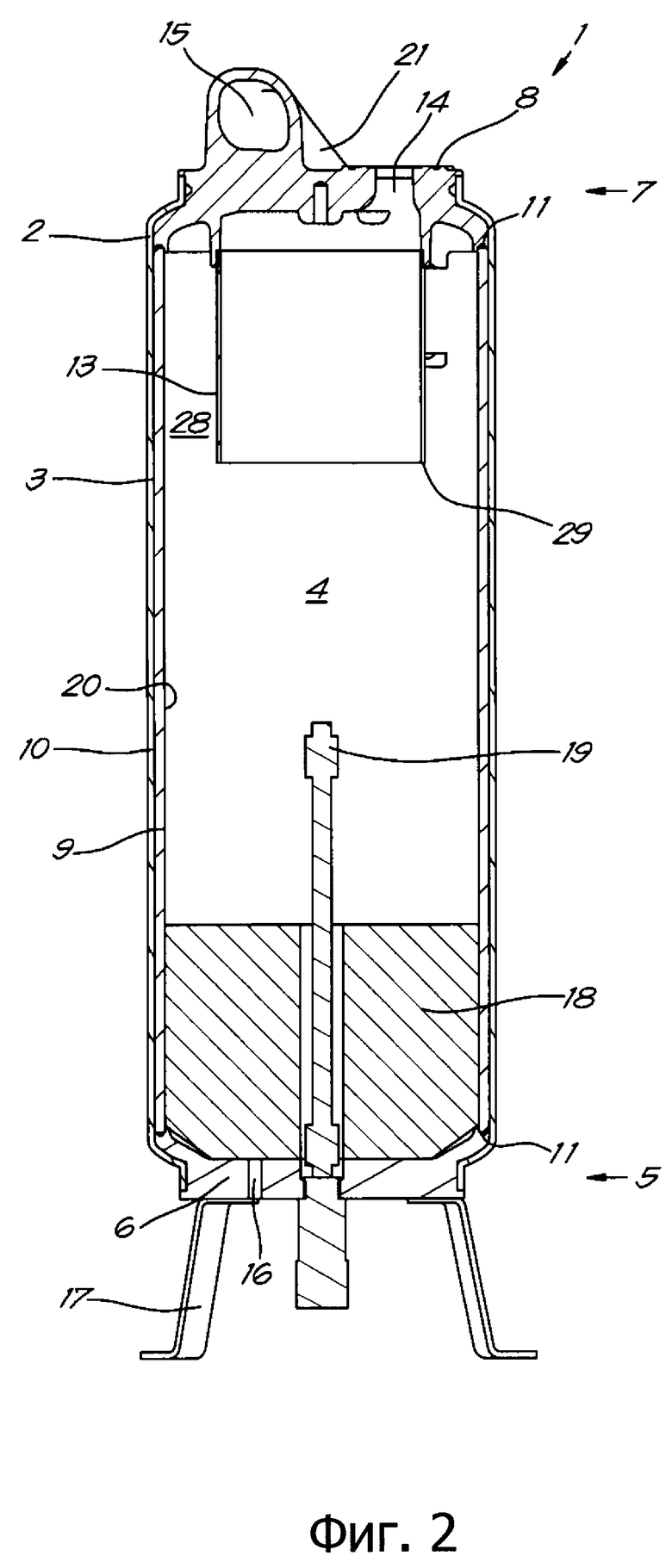

на фиг. 1 показана схема отделителя жидкости согласно настоящему изобретению;

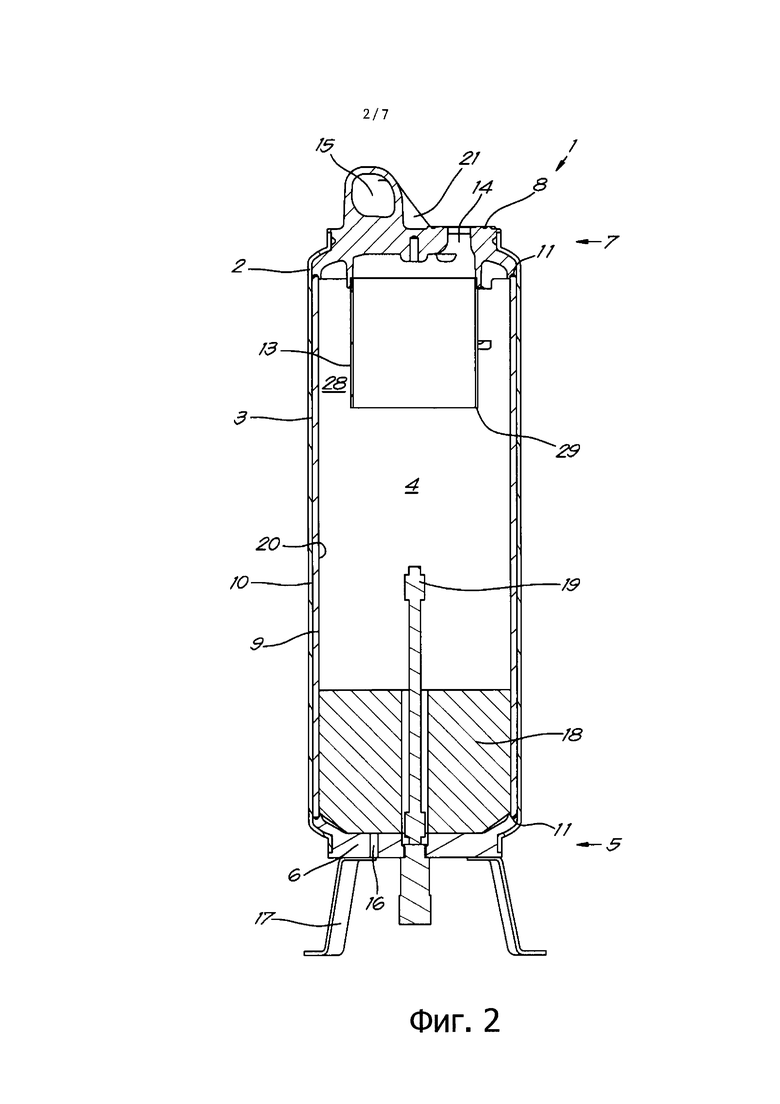

на фиг. 2 - вид в вертикальном разрезе отделителя жидкости, показанного на фиг. 1;

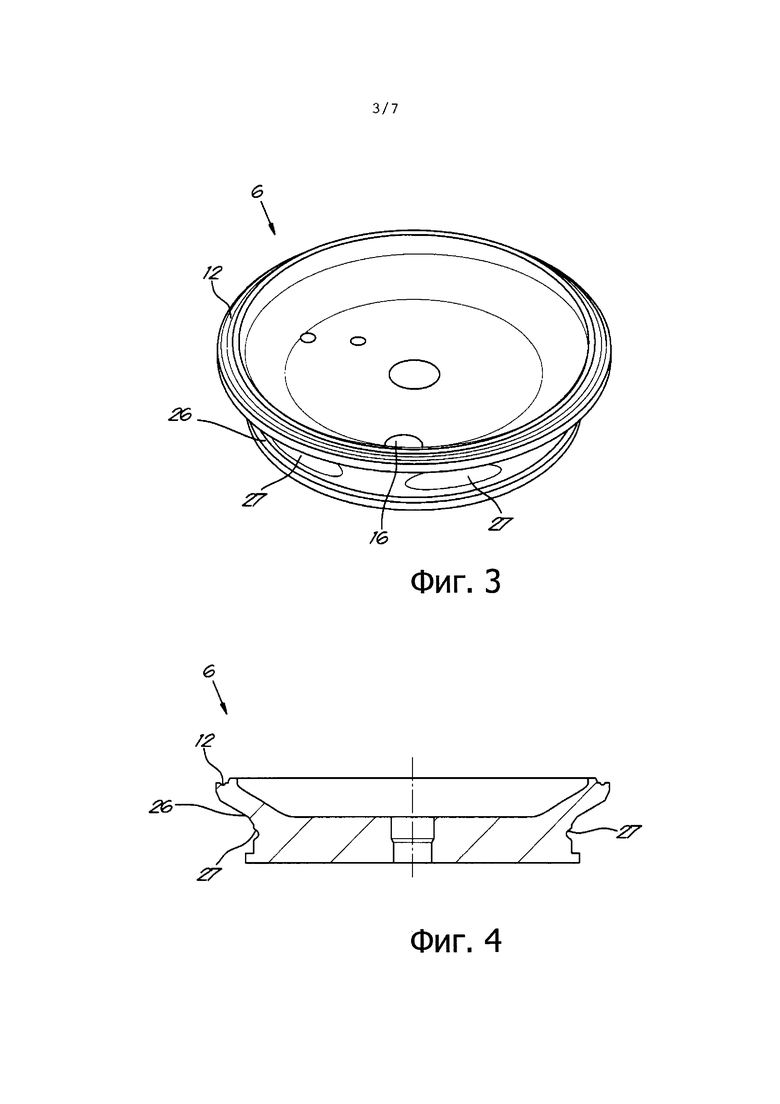

на фиг. 3 и 4 - схематичное изображение основания отделителя жидкости, показанного на фиг. 1 и 2;

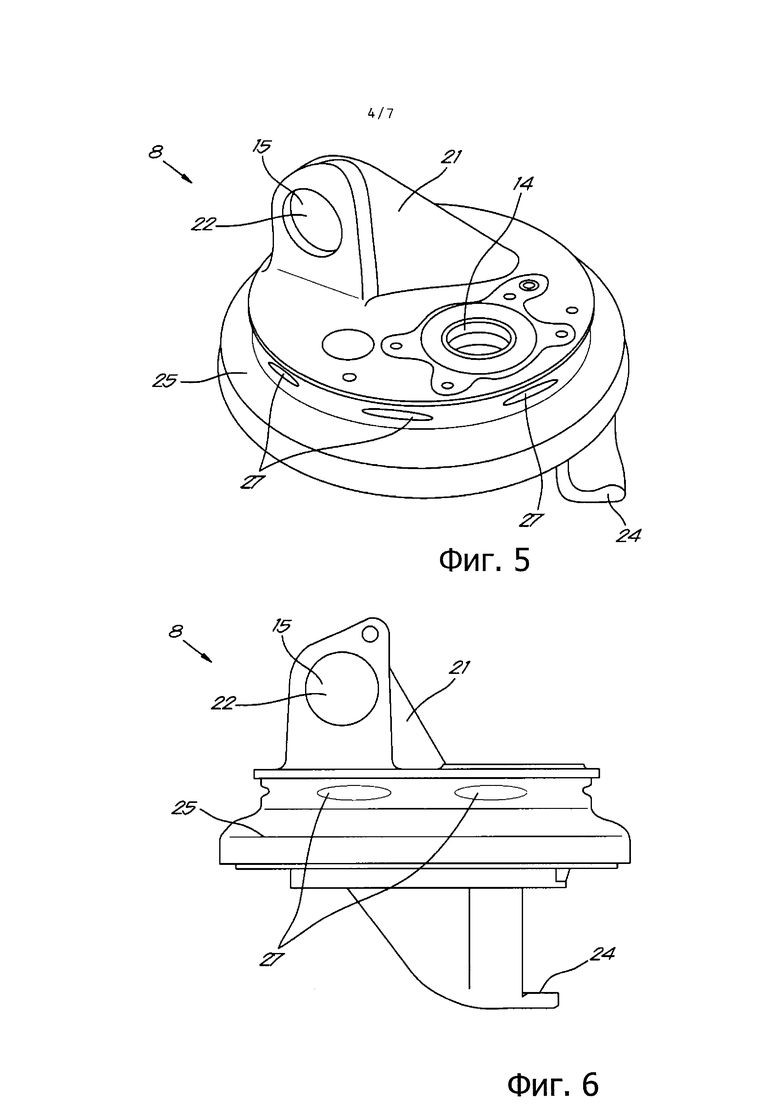

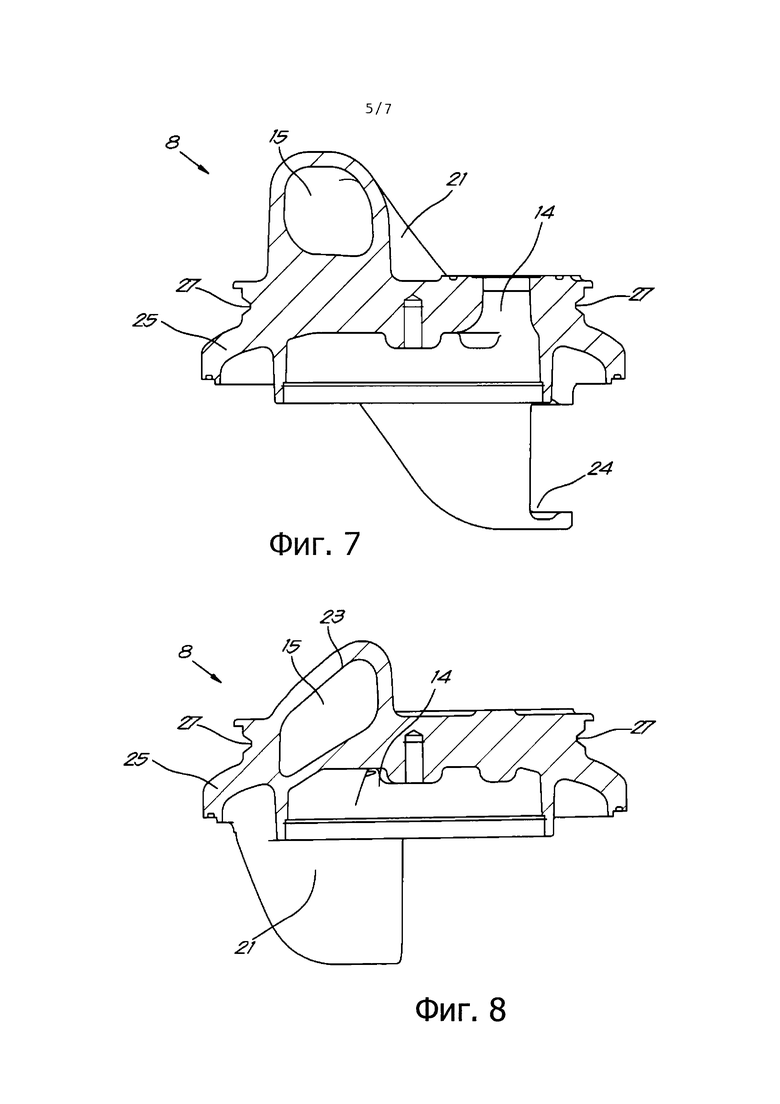

на фиг. 5-8 - схематичные изображения и виды в разрезе крышки отделителя жидкости, показанного на фиг. 1 и 2;

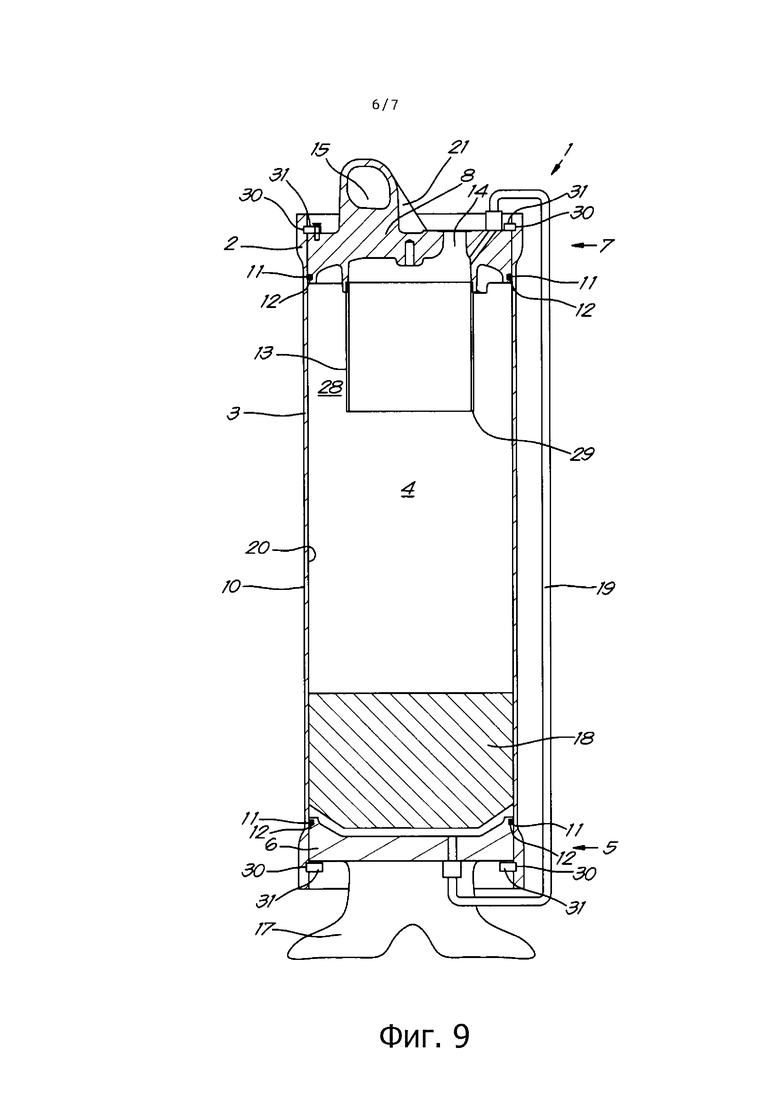

на фиг. 9 - схематичное изображение отделителя жидкости согласно настоящему изобретению с корпусом, аналогичным применяемому в качестве рабочей камеры установок обратного осмоса;

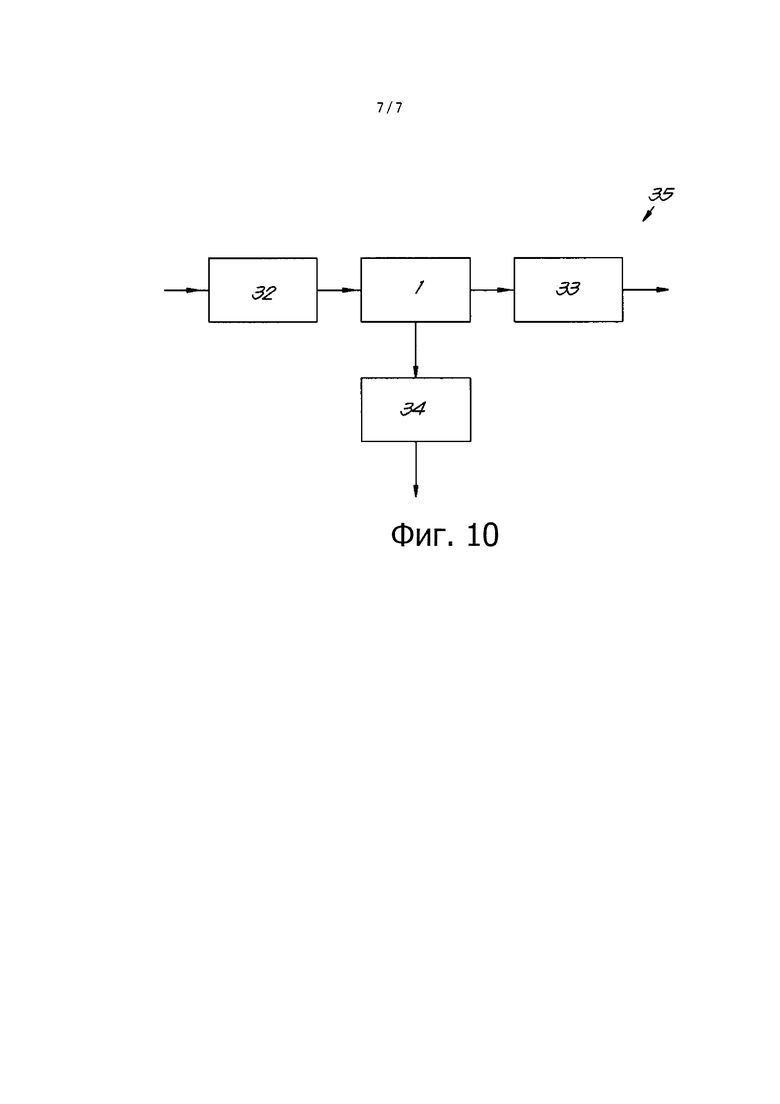

на фиг. 10 - схематичное изображение части компрессорной установки, содержащей отделитель жидкости согласно настоящему изобретению.

Отделитель жидкости 1 согласно настоящему изобретению, схематично изображенный на фиг. 1 и 2, содержит корпус 2, по меньшей мере частично состоящий из цилиндрической стенки 3, образующей разделительную камеру 4, на нижнем конце 5 закрытую основанием 6, и на верхнем конце 7 закрытую крышкой 8.

Как показано на фиг. 2, стенка 3 корпуса 2 состоит из стакана 9, вокруг которого наложен или обмотан композиционный материал 10.

Стакан 9 выполнен из пластика или полимера, например, из полиэтилена высокой плотности, хотя могут применяться и другие материалы.

Композиционный материал 10 состоит из стекловолокна, арамидного или углеродного волокна в матрице из эпоксидной смолы или аналогичного материала.

В данном случае, как основание 6, так и крышка 8 выполнены из анодированного алюминия. Этот материал дешевле и легче, чем, например, нержавеющая сталь.

Для обеспечения герметичности предусмотрены уплотнения 11 между основанием 6 и крышкой 8, на одном конце, и стаканом 9, на другом конце.

Как показано на фиг. 2, в данном варианте реализации в качестве уплотнения 11 используется уплотнительное кольцо, хотя не исключено применение уплотнений и других типов. Как показано на фиг. 3, данное уплотнительное кольцо установлено в предназначенной для этого канавке 12, выполненной в основании 6.

Вышеупомянутая разделительная камера 4 содержит экран 13, который отходит от вышеупомянутой крышки 8 и проходит вокруг газовыпускного патрубка 14 для выпуска обработанного газа, предусмотренного в данной крышке 8.

Экран 13 в данном случае выполнен в виде трубы и изготовлен из полиэтилена высокой плотности.

Вышеупомянутый газовыпускной патрубок 14 в данном случае, но не обязательно, размещен по центру крышки 8.

Крышка 8 согласно настоящему изобретению содержит также вход 15 для подлежащей обработке газожидкостной смеси.

Кроме того, на нижнем конце 5 в основании 6, как показано на фиг. 3 и 4, предусмотрен слив 16 для удаления отделенной жидкости. Этот слив 16 может быть расположен также в стенке 3 корпуса 2 рядом с основанием 6.

Основание 6 снабжено вспомогательными средствами 17 для крепления отделителя жидкости 1 к поверхности или к установке. В рассматриваемом варианте в качестве вышеуказанных вспомогательных средств 17 используются стойки или ножки, однако, понятно, что они могут быть выполнены по-другому.

Кроме того, в корпусе 2 предусмотрен каплеуловитель или каплеотделитель 18, часто выполняемый из губчатого и/или мягкого материала. Этот каплеотделитель 18 расположен на нижнем конце 5 в корпусе 2.

Кроме того, в корпусе 2 имеются контроллеры 19, служащие для определения уровня жидкости в корпусе 2.

В показанном примере, эти контроллеры 19 выполнены в виде датчика, расположенного по центру внутри корпуса 2.

Однако этот датчик также может быть расположен, например, на внутренней стенке 20 стакана 9.

На фиг. 5-8 крышка 8 показана более подробно. Данная крышка 8 устанавливается на верхнем конце 7 цилиндрической стенки 3 напротив основания 6.

Вход 15 выполнен в виде канала 21, проходящего сквозь крышку 8 во внутреннюю полость. Обрабатываемая газожидкостная смесь по каналу 21 поступает в разделительную камеру 4.

В данном случае, канал 21 имеет форму открытой спирали, если смотреть в направлении потока газожидкостной смеси.

Таким образом, газожидкостная смесь поступает в разделительную камеру 4 в виде циклонного или вихреобразного потока, так что циклонное разделение на внутренней стенке 20 стакана 9 может быть оптимизировано.

Как видно из фиг. 5, часть канала 21 выполнена в виде прохода или трубы на крышке 8 или рядом с ней. Однако крышка 8 может быть выполнена более толстой, и канал 21 может проходить полностью внутри крышки 8.

Кроме того, форма поперечного сечения канала 21 изменяется по длине канала 21.

В данном варианте реализации, форма поперечного сечения канала 21, если смотреть в направлении прохождения потока газожидкостной смеси по каналу 21, постепенно изменяется от практически круглой (фиг. 6) до D-образной (фиг. 8), после чего становится C-образной (фиг. 6 и 7).

Круглая форма входа 22 канала 21 обеспечивает возможность простого подсоединения к трубопроводу, например, от компрессора.

В таком случае, C-образная форма означает, что канал будет открытым с одной стороны. Это означает, что прямая сторона 23 D-образной формы будет открытой в определенном месте, т.е. прямая сторона 23 опускается, так что получается открытая С-образная форма поперечного сечения.

C-образная форма поперечного сечения на выходе 24 канала 21 расположена под углом, так что отверстие C-образной формы направлено к стакану 9, в результате чего канал 21 получается изогнутым в С-образной форме и повторяет форму корпуса 2 или внутренней стенки 20 стакана 9.

Хотя в рассматриваемом примере канал 21 изогнут по всей своей длине, он может быть выполнен изогнутым только на С-образной форме поперечного сечения.

В показанном примере канал 21 имеет C-образную форму поперечного сечения с момента вхождения в разделительную камеру 4, то есть, с момента, когда начинается разделение газожидкостной смеси за счет отложения частиц жидкости на внутренней стенке 20 стакана 9. На фиг. 5-7 ясно видно, что один конец канала, т.е. выход 24, расположен на стороне крышки 8, обращенной к разделительной камере 4, и что другой конец канала, т.е. вход 22, расположен на стороне крышки 8, обращенной в сторону от разделительной камеры 4. Иными словами, вход 22 и выход 24 не располагаются в одной плоскости.

Благодаря этому, периферия 25 крышки 8 свободна от каких-либо каналов.

Это является положительным фактором при производстве отделителя жидкости 1 согласно настоящему изобретению.

В конце концов, это обеспечивает возможность размещения композиционного материала 10 по меньшей мере частично сверху или вокруг крышки 8. Это показано на фиг. 2.

Располагая возможный слив 16 в соответствующем месте основания 6, мы достигаем, что периферия 26 основания 6 также свободна от каких-либо каналов, так что композиционный материал 10 также может быть помещен над или вокруг основания 6.

Этим обеспечивается, что композиционный материал 10, образующий корпус, может удерживать основание 6, крышку 8 и стакан 9 вместе, не закрывая и не блокируя вход 15 или слив 16.

Кроме того, при этом сохраняется прочность композиционного материала 10, поскольку в нем не требуется выполнять какие-либо отверстия.

Как показано на фиг. 3-7, на периферии 25, 26 крышки 8 и основания 6 расположен один или несколько поверхностных объектов 27.

В рассматриваемом варианте реализации, данные объекты выполнены в виде локальных углублений 27, в которые входит композиционный материал 10, но они могут быть выполнены и в виде локальных выступов, на которые с натягом надевается композиционный материал 10.

Это обеспечивает соединение композиционного материала 10 с крышкой 8 и основанием 6 с возможностью вращения.

Композиционный материал 10, входящий в локальные углубления 27, предотвращает возможность поворачивания крышки 8 и основания 6 относительно композиционного материала 10 и стакана 9.

В рассматриваемом примере, шесть локальных углублений 27 равномерно разнесены по периферии 25, 26 крышки 8 и основания 6, но ясно, что изобретение этим не ограничивается. В принципе, достаточно и одного углубления 27, но можно выбирать любое количество углублений 27.

Разумеется, может быть такая конструкция, в которой только крышка 8 или только основание 6 содержит один или несколько поверхностных объектов 27.

Если основание 6 или крышка 8 не содержат поверхностных объектов 27, они могут вращаться относительно стакана 9 и композиционного материала 10. Эта возможность вращения может использоваться при установке отделителя жидкости 1, для обеспечения финальной регулировки, например, таким образом, чтобы все трубопроводы легко можно было подсоединить к отделителю жидкости 1.

На фиг. 9 показан отделитель жидкости 1, в котором корпус 2 содержит стенку 3, цилиндрической камеры высокого давления, используемой в установках обратного осмоса, например, в установках для опреснения морской воды. Стенка 3 выполнена из композиционного материала 10, предпочтительно, нанесенного вокруг стакана 9 (не показан на фиг. 9) на внутренней стороне. Внутри отделителя жидкости 1 расположена разделительная камера 4. Основание 6 прикреплено на конце 5 внизу, и крышка 8 прикреплена на конце 7 вверху. С этой целью, на внутренних поверхностях обеих концов 5, 7 корпуса 2 выполнены кольцевые канавки 30. Основание 6 и крышка 8 крепятся стопорными кольцами 31, входящими в указанные кольцевые канавки 30. Возможно также применение дополнительных средств для крепления стопорных колец 31 к основанию 6 и/или крышке 8, например, болтовых соединений. Основание 6 и крышка 8, кроме того, снабжены проходящей по периметру проточкой, в которой установлены уплотнения 11. Помимо этого, в устройстве предусмотрено средство 19 для определения уровня жидкости, в данном случае, наружная измерительная трубка, соединенная с разделительной камерой 4 каналом, проходящим сквозь основание 6 каналом, проходящим сквозь крышку 8.

Принцип работы отделителя жидкости 1 очень прост, и заключается в следующем.

Газожидкостная смесь, представляющая собой, например, водо-воздушную смесь из компрессорного элемента с впрыском воды, поступает в разделительную камеру 4 отделителя жидкости 1 на нижнем конце 7 корпуса 2 через вход 15 в пространство 28 между стенкой 3 и экраном 13. Таким образом, водо-воздушная смесь проходит по каналу 21.

Газожидкостная смесь протекает по данному пространству 28 в направлении сверху вниз, т.е. от крышки к основанию, при этом проходя по цилиндрической стенке 3 корпуса 2, поскольку канал 21 изогнут таким образом, что смесь поступает в разделительную камеру 4 по касательной. Перемещаясь таким образом, водо-воздушная смесь проходит расстояние в несколько раз больше длины окружности корпуса 2.

Под действием центробежной силы, более тяжелые частицы жидкости отбрасываются на стенку 3 корпуса 2, более конкретно, на внутреннюю стенку 20 стакана 9, и впоследствии стекают вниз по указанной внутренней стенке 20.

Отделенная жидкость собирается на основании корпуса 2.

Когда смесь достигает нижней части экрана 13, она обтекает свободную кромку 29 экрана 13 и продолжает движение вверх.

Поскольку водо-воздушная смесь вынуждена совершать поворот на 180°, более тяжелые частицы жидкости продолжают свое движение вниз, так как они обладают большей инерцией. Таким образом происходит второй этап отделения жидкости.

Каплеуловитель 18 или каплеотделитель удерживает частицы жидкости внутри себя, и, таким образом, даже легкие частицы жидкости не захватываются смесью, перемещающейся вверх в направлении к газовыпускному патрубку 14.

Когда смесь начинает свое движение вверх, от нее уже отделено более 99% воды.

Кроме того, в конструкции устройства может быть предусмотрен фильтр тонкой очистки, проходящий вокруг газовыпускного патрубка 14 в разделительной камере 4 от крышки 8 и окруженный экраном 13, так что смесь с помощью данного фильтра тонкой очистки подвергается третьему этапу сепарации. Таким образом, обеспечивается удаление из смеси до 99,99% жидкости.

Обработанный газ выходит из отделителя жидкости 1 через газовыпускной патрубок 14 в крышке 8.

Впоследствии этот газ может быть использован в устройство, подключенном к выходу из отделителя, например, сжатый воздух может использоваться в установках, в которых он требуется.

В настоящем описании расположение компонентов, обозначаемых терминами "основание 6", "крышка 8", "верхний конец 7", "нижний конец 5", "основание" и "дно", всегда соответствует показанному на прилагаемых фиг. 1 и 2. Очевидно, однако, что расположение отделителя жидкости 1 согласно настоящему изобретению не обязательно должно быть строго вертикальным, как показано на вышеупомянутых чертежах, и отделитель жидкости 1 может устанавливаться и в других положениях.

На фиг. 10 схематично изображена часть компрессорной установки 35, содержащей отделитель жидкости 1 согласно настоящему изобретению. Выход винтового компрессорного элемента 32 с впрыском воды соединен с входом отделителя жидкости 1. В отделителе жидкости 1 часть содержащейся в сжатом воздухе воды удаляется путем обработки ее в разделительной камере 4 отделителя жидкости 1. После прохождения через отделитель жидкости 1, сжатый газ, по меньшей мере частично освобожденный от воды, проходит через клапан минимального давления 33. Этот клапан минимального давления 33 может быть установлен непосредственно на крышке 8. Отделитель жидкости 1 соединяется также с окружающей средой через предохранительный клапан 34. В случае, если давление внутри отделителя жидкости 1 становится слишком высоким, оно сбрасывается с помощью данного предохранительного клапана 34. Этот предохранительный клапан 34 может быть установлен непосредственно на крышке 8 или на основании 6.

Настоящее изобретение никоим образом не ограничивается вариантами реализации, описанными выше в качестве примеров и иллюстрируемыми с помощью прилагаемых чертежей, и такой отделитель жидкости может быть выполнен во всех возможных вариантах, без выхода за границы объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компрессорная установка | 1990 |

|

SU1714201A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА И ВОЗДУХА | 2011 |

|

RU2462294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКА ГАЗОЖИДКОСТНОГО АЭРОЗОЛЯ С ИЗМЕНЯЕМОЙ ДИСПЕРСНОСТЬЮ ЖИДКОСТНОЙ ФАЗЫ И УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЙ В ПОТОКЕ ГАЗОЖИДКОСТНОГО АЭРОЗОЛЯ С ГЕНЕРАТОРОМ ПОТОКА | 2015 |

|

RU2584534C1 |

| Компрессорная установка | 1980 |

|

SU1243636A3 |

| КОМПАКТНЫЙ КОНЦЕНТРАТОР СТОЧНЫХ ВОД, РАБОТАЮЩИЙ НА ОТБРОСНОМ ТЕПЛЕ | 2010 |

|

RU2530045C2 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2002 |

|

RU2228798C1 |

| Способ добычи пластовой жидкости с содержанием газа и абразивных частиц и погружная установка с насосом и газосепаратором для его осуществления | 2021 |

|

RU2774343C1 |

| ТОПЛИВНЫЙ КЛАПАН | 2012 |

|

RU2587031C2 |

| КОМПАКТНЫЙ КОНЦЕНТРАТОР СТОЧНЫХ ВОД И ГАЗОПРОМЫВНОЙ БЛОК ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ | 2010 |

|

RU2547117C2 |

Группа изобретений относится к отделителю жидкости и компрессорной установке, содержащей указанный отделитель. Отделитель жидкости содержит корпус (2), представляющий собой цилиндрическую стенку (3), образующую разделительную камеру (4), закрытую на одном конце (5) основанием (6), и на другом конце (7) крышкой (8), в которой имеется газовыпускной патрубок (14) для выхода обработанного газа. В разделительной камере (4) предусмотрен экран (13), окружающий указанный газовыпускной патрубок (14) и отходящий от указанной крышки (8). Отделитель жидкости (1) содержит вход (15) для обрабатываемой газожидкостной смеси, расположенный в указанной крышке (8) таким образом, что газожидкостная смесь поступает в разделительную камеру (4) по касательной в пространство (28) между указанной стенкой (3) и указанным экраном (13). Стенка (3) корпуса состоит из стакана (9), на который нанесен или намотан композиционный материал (10). Внешний диаметр указанной крышки (8) меньше внешнего диаметра цилиндрической стенки (3) корпуса (2) и/или внешний диаметр указанного основания (6) меньше внешнего диаметра цилиндрической стенки (3) корпуса (2). Композиционный материал (10) нанесен по меньшей мере частично на или вокруг указанной крышки (8) и основания (6). Технический результат заключается в создании более легкого, прочного устройства, а также обеспечивается прочное соединение цилиндрической стенки с крышкой и/или основанием. 2 н. и 20 з.п. ф-лы, 10 ил.

1. Отделитель жидкости с корпусом (2), представляющим собой по меньшей мере частично цилиндрическую стенку (3), образующую разделительную камеру (4), закрытую на одном конце (5) основанием (6) и на другом конце (7) крышкой (8), в которой имеется газовыпускной патрубок (14) для выхода обработанного газа, причем в указанной разделительной камере (4) предусмотрен экран (13), окружающий указанный газовыпускной патрубок (14) и отходящий от указанной крышки (8), причем отделитель жидкости (1) содержит вход (15) для обрабатываемой газожидкостной смеси, отличающийся тем, что вход (15) расположен в указанной крышке (8) таким образом, что газожидкостная смесь поступает в разделительную камеру (4) по касательной в пространство (28) между указанной стенкой (3) и указанным экраном (13), стенка (3) корпуса состоит из стакана (9), на который нанесен или намотан композиционный материал (10), внешний диаметр указанной крышки (8) меньше внешнего диаметра цилиндрической стенки (3) корпуса (2) и/или внешний диаметр указанного основания (6) меньше внешнего диаметра цилиндрической стенки (3) корпуса (2), композиционный материал (10) нанесен по меньшей мере частично на или вокруг указанной крышки (8) и основания (6).

2. Отделитель по п. 1, отличающийся тем, что указанный композиционный материал (10) состоит из стекловолокна, арамидного или углеродного волокна в матрице из эпоксидной смолы или аналогичного материала, и/или тем, что стакан (9) выполнен из пластика или полимера, такого как полиэтилен высокой плотности.

3. Отделитель по любому из пп. 1, 2, отличающийся тем, что по периферии (25, 26) крышки (8) и/или основания (6) выполнен один или несколько поверхностных объектов (27), в которые или на которые входит/накладывается композиционный материал, в результате чего получается вращательное соединение между композиционным материалом (10) и крышкой (8) и/или основанием (6).

4. Отделитель по п. 1 и/или 2, отличающийся тем, что внешний диаметр указанной крышки (8) меньше внутреннего диаметра цилиндрической стенки (3) корпуса (2) на конце (7) и/или внешний диаметр указанного основания (6) меньше внутреннего диаметра цилиндрической стенки (3) корпуса (2) на конце (5).

5. Отделитель по п. 4, отличающийся тем, что указанные крышка (8) и/или основание (6) закреплены в корпусе (2) одним или несколькими стопорными кольцами (31), состоящими из одной или нескольких частей и входящими в кольцевые канавки на внутренней поверхности на концах (7, 5) цилиндрической стенки (3) корпуса (2).

6. Отделитель по одному или нескольким предшествующим пп. 2-5, отличающийся тем, что между основанием (6) и крышкой (8) и стаканом (9) предусмотрены уплотнения (11).

7. Отделитель по п. 6, отличающийся тем, что указанные уплотнения (11) представляют собой уплотнительные кольца.

8. Отделитель по одному из предшествующих пунктов, отличающийся тем, что основание (6) и/или крышка (8) выполнены из анодированного алюминия, нержавеющей стали или бронзового сплава.

9. Отделитель по одному или нескольким из предшествующих пунктов, отличающийся тем, что вход (15) выполнен в виде канала (21), проходящего внутрь сквозь крышку (8).

10. Отделитель по п. 9, отличающийся тем, что форма поперечного сечения канала (21) при взгляде в направлении потока газожидкостной смеси постепенно изменяется от практически круглой до D-образной, а затем переходит в C-образную, в результате чего отверстие С-образной формы обращено к стакану (9), и канал (21) изогнут, по меньшей мере, на С-образной форме поперечного сечения и повторяет форму корпуса (2).

11. Отделитель по п. 9 и/или 10, отличающийся тем, что канал (21) имеет форму открытой спирали, если смотреть в направлении потока газожидкостной смеси.

12. Отделитель по одному или нескольким предшествующим пп. 9-11, отличающийся тем, что один конец (24) канала (21) расположен на стороне крышки (8), обращенной к разделительной камере (4), и тем, что другой конец (22) канала (21) расположен на стороне крышки (8), обращенной в сторону от разделительной камеры (4).

13. Отделитель по одному или нескольким из предшествующих пунктов, отличающийся тем, что газовыпускной патрубок (14) расположен по центру крышки (8).

14. Отделитель по одному или нескольким из предшествующих пунктов, отличающийся тем, что в указанном отделителе жидкости предусмотрен/предусмотрены контроллер/контроллеры (19), служащие для определения уровня жидкости в корпусе (2).

15. Отделитель по п. 14, отличающийся тем, что указанный/указанные контроллер/контроллеры (19) выполнены в виде датчика, расположенного в центре корпуса (2) или на внутренней стенке (20) корпуса (2).

16. Отделитель по одному или нескольким из предшествующих пунктов, отличающийся тем, что в корпусе (2) предусмотрен каплеуловитель или каплеотделитель (18).

17. Отделитель по одному или нескольким из предшествующих пунктов, отличающийся тем, что указанный отделитель жидкости (1) содержит слив (16) для удаления отделенной жидкости, размещенный в основании (6) или в стенке (3) корпуса (2) рядом с основанием (6).

18. Отделитель по одному или нескольким из предшествующих пунктов, отличающийся тем, что указанное основание (6) оснащено или может быть оснащено стойками или ножками или вспомогательными средствами (17) для крепления отделителя жидкости (1) к поверхности или к установке.

19. Отделитель по одному или нескольким из предшествующих пунктов, отличающийся тем, что он снабжен предохранительным клапаном (34), который соединен с крышкой (8) или с основанием (6).

20. Отделитель по одному или нескольким из предшествующих пунктов, отличающийся тем, что он снабжен клапаном минимального давления (33), который установлен на крышке (8).

21. Компрессорная установка, характеризующаяся тем, что она содержит по меньшей мере один отделитель жидкости (1) по одному или нескольким из предшествующих пунктов.

22. Установка по п. 21, отличающаяся тем, что она содержит по меньшей мере один винтовой компрессорный элемент (32) с впрыском воды.

| WO 2005089950 A1, 29.09.2005 | |||

| Преобразователь угла поворота вала в код | 1983 |

|

SU1091202A1 |

| Гидроциклон | 1974 |

|

SU520136A1 |

| DE 3541370 A, 28.05.1986 | |||

| Отделитель жидкости | 1988 |

|

SU1562635A1 |

| СЕПАРАТОР | 1995 |

|

RU2088307C1 |

Авторы

Даты

2020-07-21—Публикация

2017-10-09—Подача