ОБЛАСТЬ ТЕХНИКИ

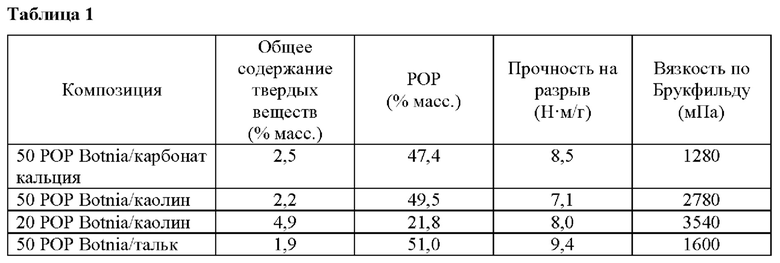

В целом, настоящее изобретение относится к способам улучшения повторной диспергируемости высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы и способам повторного диспергирования высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы. Указанные способы могут, например, включать обезвоживание водной композиции, необязательно с последующей сушкой. Повторное диспергирование микрофибриллированной целлюлозы может, например, включать повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде и в присутствии добавки, отличной от неорганического материала в форме частиц, и/или в присутствии комбинации неорганических материалов в форме частиц. Такая добавка и/или комбинация неорганических материалов в форме частиц может, например, улучшать механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы. Настоящее изобретение дополнительно относится к композициям, содержащим повторно диспергированную микрофибриллированную целлюлозу, и к применению повторно диспергированной микрофибриллированной целлюлозы в изделии, продукте или композиции.

УРОВЕНЬ ТЕХНИКИ

Как было показано в последние годы, микрофибриллированная целлюлоза и содержащие ее композиции обладают множеством полезных свойств, включая улучшение механических, физических и/или оптических свойств разнообразных продуктов, таких как бумажные, картонные, полимерные изделия, краски и т.п. Получаемую обычно в водной форме целлюлозу, как правило, высушивают для транспортировки с целью уменьшения ее массы и сопутствующих транспортных расходов. Затем конечный потребитель перед предполагаемым конечным применением обычно повторно диспергирует микрофибриллированную целлюлозу. Однако после сушки и повторного диспергирования некоторые или все из ее полезных свойств ухудшаются или утрачиваются. Таким образом, существует постоянная потребность в улучшении свойств микрофибриллированной целлюлозы после сушки и повторного диспергирования.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящего изобретения предложен способ улучшения повторной диспергируемости высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы, включающий сушку или по меньшей мере частичную сушку водной композиции микрофибриллированной целлюлозы способом, включающим:

(i) обезвоживание водной композиции с помощью одного или более из следующих процессов:

(а) обезвоживания с помощью ленточного пресса, например, автоматического ленточного пресса высокого давления, (b) обезвоживания с помощью центрифуги, (с) обезвоживания с помощью трубчатого пресса, (d) обезвоживания с помощью винтового пресса, и (е) обезвоживания с помощью ротационного пресса; с последующей сушкой,

или

(ii) обезвоживание водной композиции с последующей сушкой с помощью одного или более из следующих процессов:

(f) сушки в сушилке с кипящим слоем, (g) сушки с помощью микроволновой и/или радиочастотной сушилки, (h) сушки в продуваемой горячим воздухом мельнице или сушилке, например, в секционной мельнице или мельнице Atritor, и (i) сушки посредством сублимационной сушки;

или

(iii) любую комбинацию обезвоживания согласно (i) и сушки согласно (ii), или

(iv) комбинацию обезвоживания и сушки водной композиции,

при этом после повторного диспергирования высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде повторно диспергированная микрофибриллированная целлюлоза имеет механическое и/или физическое свойство, которое ближе к свойству микрофибриллированной целлюлозы до сушки или по меньшей мере частичной сушки, чем оно было бы, если бы не сушка согласно (i), (ii), (iii) или (iv), при этом необязательно высушенная или по меньшей мере частично высушенная микрофибриллированная целлюлоза содержит неорганический материал в форме частиц и/или добавку, присутствие которой улучшает механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы.

Согласно некоторым вариантам реализации предложенный способ дополнительно включает повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде, и необязательно дополнительно включает применение повторно диспергированной микрофибриллированной целлюлозы для получения изделия, продукта или композиции.

Согласно второму аспекту настоящего изобретения предложен способ повторного диспергирования микрофибриллированной целлюлозы, включающий повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде, при этом высушенная или по меньшей мере частично высушенная микрофибриллированная целлюлоза была получена путем обезвоживания и сушки водной композиции, содержащей микрофибриллированную целлюлозу, в результате чего повторно диспергированная микрофибриллированная целлюлоза имеет механическое и/или физическое свойство, которое ближе к свойству микрофибриллированной целлюлозы до сушки или по меньшей мере частичной сушки, чем оно было бы, если бы не указанное обезвоживание и сушка, при этом необязательно высушенная или по меньшей мере частично высушенная микрофибриллированная целлюлоза содержит: (i) неорганический материал в форме частиц, (ii) комбинацию неорганических материалов в форме частиц, и/или (iii) добавку, отличную от неорганического материала в форме частиц, присутствие которой во время повторного диспергирования улучшает механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы; причем обезвоживание выбирают из одного или более из следующих процессов:

(a) обезвоживания с помощью ленточного пресса, например, автоматического ленточного пресса высокого давления;

(b) обезвоживания с помощью центрифуги;

(c) обезвоживания с помощью трубчатого пресса;

(d) обезвоживания с помощью винтового пресса; и

(e) обезвоживания с помощью ротационного пресса;

и/или при этом сушку выбирают из одного или более из следующих процессов:

(f) сушки в сушилке с кипящим слоем;

(g) сушки с помощью микроволновой и/или радиочастотной сушилки;

(h) сушки в продуваемой горячим воздухом мельнице или сушилке, например, в секционной мельнице или мельнице Atritor; и

(i) сушки посредством сублимационной сушки.

Согласно третьему аспекту настоящего изобретения предложен способ улучшения физических и/или механических свойств повторно диспергированной высушенной или частично высушенной микрофибриллированной целлюлозы, включающий:

a. обеспечение водной композиции микрофибриллированной целлюлозы;

b. обезвоживание водной композиции с помощью одного или более из следующих средств: (i) обезвоживания с помощью ленточного пресса, (ii) автоматического ленточного пресса высокого давления, (iii) центрифуги, (iv) трубчатого пресса, (v) винтового пресса, и (vi) ротационного пресса;

с получением композиции обезвоженной микрофибриллированной целлюлозы;

c. сушку композиции обезвоженной микрофибриллированной целлюлозы с помощью одного или более из следующих средств: (i) сушилки с кипящим слоем, (ii) микроволновой и/или радиочастотной сушилки, (iii) продуваемой горячим воздухом мельницы или сушилки, секционной мельницы или многовинтовой секционной мельницы, и (iv) сублимационной сушки;

с получением композиции высушенной или частично высушенной микрофибриллированной целлюлозы;

при этом после повторного диспергирования композиции высушенной или частично высушенной микрофибриллированной целлюлозы в жидкую среду микрофибриллированная целлюлоза имеет прочность на разрыв и/или вязкость, составляющую по меньшей мере 50% от прочности на разрыв и/или вязкости водной композиции микрофибриллированной целлюлозы до сушки при сравнимой концентрации, и крутизну волокон от 20 до 50.

Согласно четвертому аспекту настоящего изобретения предложен способ повторного диспергирования микрофибриллированной целлюлозы, включающий повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде и в присутствии добавки, отличной от неорганического материала в форме частиц, улучшающей механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы, при этом микрофибриллированная целлюлоза перед сушкой или по меньшей мере частичной сушкой имеет крутизну волокон от 20 до 50.

Согласно пятому аспекту настоящего изобретения предложен способ повторного диспергирования микрофибриллированной целлюлозы, включающий повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде и в присутствии комбинации неорганических материалов в форме частиц, при этом указанная комбинация неорганических материалов в форме частиц улучшает механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы, при этом необязательно указанная комбинация неорганических материалов в форме частиц содержит карбонат кальция и пластинчатый минерал.

Согласно шестому аспекту настоящего изобретения предложена композиция, содержащая повторно диспергированную микрофибриллированную целлюлозу, диспергированную в жидкой среде, которую можно получить/получают способом согласно любому аспекту или варианту реализации настоящего изобретения, и имеющая при сравнимой концентрации прочность на разрыв и/или вязкость, составляющую по меньшей мере 50% от прочности на разрыв и/или вязкости водной композиции микрофибриллированной целлюлозы до сушки, причем (i) крутизна волокон микрофибриллированной целлюлозы в водной композиции составляет от 20 до 50, и/или (ii) водная композиция микрофибриллированной целлюлозы содержит неорганический материал в форме частиц.

Согласно седьмому аспекту настоящего изобретения предложено применение повторно диспергированной микрофибриллированной целлюлозы согласно любому аспекту или варианту реализации настоящего изобретения. Согласно некоторым вариантам реализации микрофибриллированную целлюлозу применяют в изделии, продукте или композиции. Таким образом, согласно дополнительному аспекту настоящего изобретения предложено изделие, продукт или композиция, содержащая микрофибриллированную целлюлозу согласно любому аспекту или варианту реализации настоящего изобретения.

Подробности, примеры и преимущества, обеспеченные применительно к любому конкретному одному или более из заявленных аспектов настоящего изобретения, в равной степени применимы ко всем аспектам настоящего изобретения. Любая комбинация вариантов реализации, примеров и преимуществ, описанных в настоящем документе во всех возможных их вариациях, включена в настоящее изобретение, если в настоящем документе не указано иное или такая комбинация иным образом явно не противоречит контексту.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

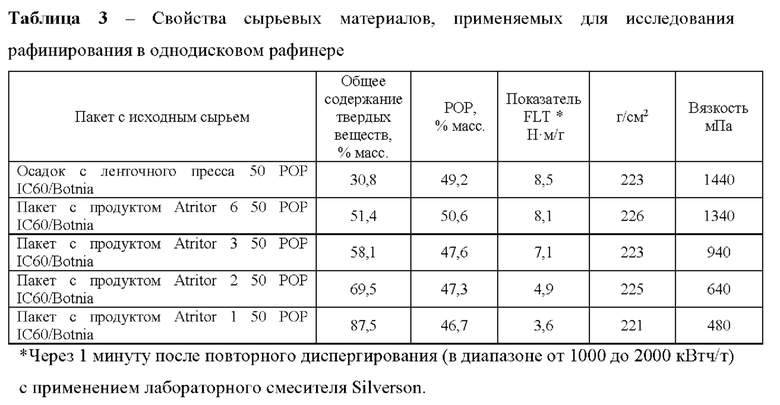

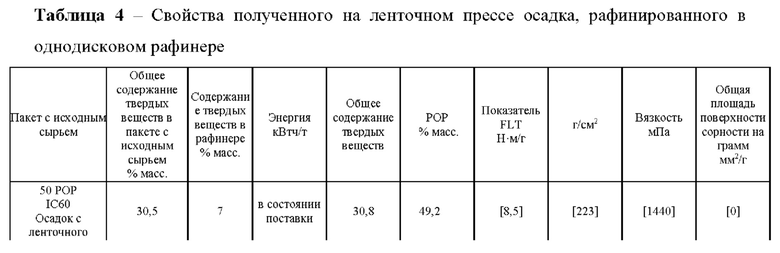

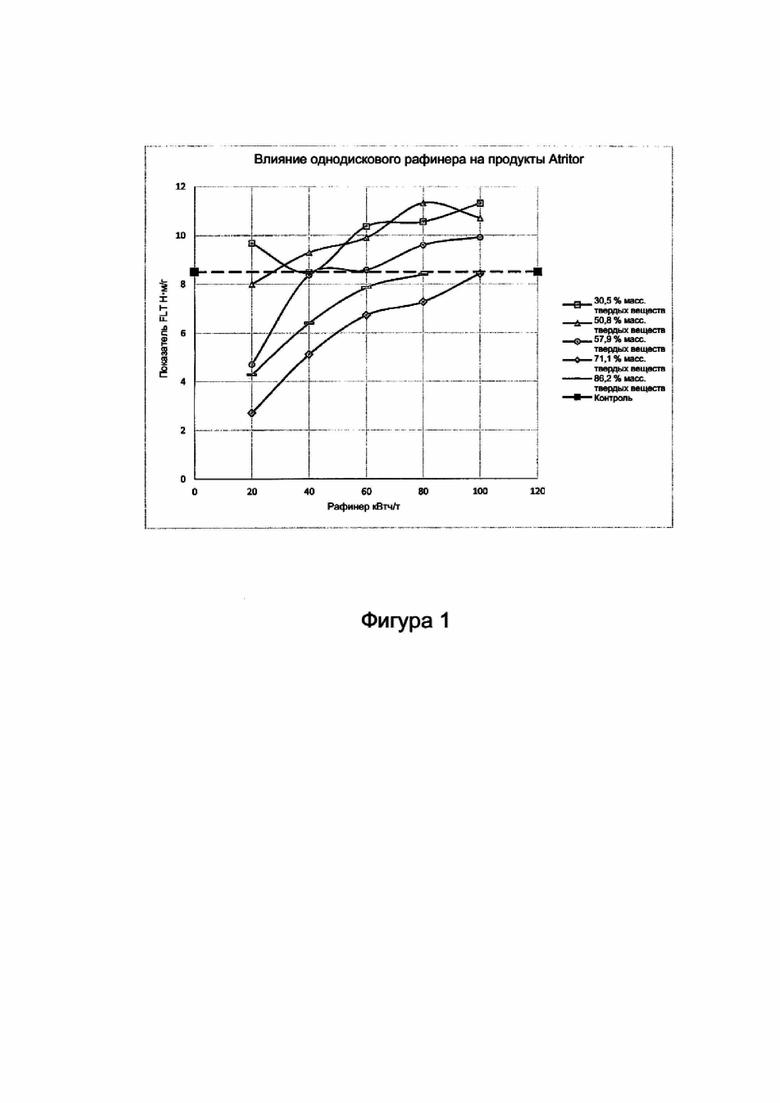

На фиг. 1 показан результат влияния применения однодискового рафинера на высушенную композицию, содержащую материалы на основе микрофибриллированной целлюлозы и карбоната кальция.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

При попытках улучшить одно или более свойств повторно диспергированной микрофибриллированной целлюлозы и содержащих ее композиций неожиданно было обнаружено, что для усиления или улучшения одного или более свойств микрофибриллированной целлюлозы после повторного диспергирования можно выполнить комбинацию обезвоживания и сушки, например, механического обезвоживания и сушки, (никогда ранее не подвергаемой сушке) водной композиции, содержащей микрофибриллированную целлюлозу, необязательно в присутствии неорганических твердых частиц и/или другой добавки, описанной в настоящем документе. То есть по сравнению с микрофибриллированной целлюлозой до сушки одно или более свойств повторно диспергированной микрофибриллированной целлюлозы ближе к одному или свойствам микрофибриллированной целлюлозы до сушки, чем указанное свойство/свойства было бы, если бы не комбинация обезвоживания и сушки. Аналогичным образом, неожиданно было обнаружено, что введение неорганического материала в форме частиц или комбинации неорганических материалов в форме частиц и/или других добавок, описанных в настоящем документе, может улучшить повторную диспергируемость микрофибриллированной целлюлозы после первоначальной сушки.

Таким образом, согласно некоторым вариантам реализации способ улучшения повторной диспергируемости высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы включает сушку или по меньшей мере частичную сушку водной композиции способом, включающим:

(i) обезвоживание водной композиции с помощью одного или более из следующих процессов:

(а) обезвоживания с помощью ленточного пресса, например, автоматического ленточного пресса высокого давления, (b) обезвоживания с помощью центрифуги, (с) обезвоживания с помощью трубчатого пресса, (d) обезвоживания с помощью винтового пресса, и (е) обезвоживания с помощью ротационного пресса; с последующей сушкой,

или

(ii) обезвоживание водной композиции с последующей сушкой с помощью одного или более из следующих процессов:

(f) сушки в сушилке с кипящим слоем, (g) сушки с помощью микроволновой и/или радиочастотной сушилки, (h) сушки в продуваемой горячим воздухом мельнице или сушилке, например, в секционной мельнице или мельнице Atritor, и (i) сушки посредством сублимационной сушки; или

(iii) любую комбинацию обезвоживания согласно (i) и сушки согласно (ii), или

(iv) комбинацию обезвоживания и сушки водной композиции.

Согласно некоторым вариантам реализации, если сушку проводят посредством сублимационной сушки, обезвоживание включает один или более из процессов (а) - (е).

После последующего повторного диспергирования, например, после транспортировки на другое предприятие, высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде, повторно диспергированная микрофибриллированная целлюлоза имеет механическое и/или физическое свойство, которое ближе к свойству микрофибриллированной целлюлозы до сушки или по меньшей мере частичной сушки, чем оно было бы, если бы не сушка согласно (i), (ii), (iii) или (iv).

Таким образом, согласно еще одному аспекту предложен способ повторного диспергирования микрофибриллированной целлюлозы, включающий повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде, при этом высушенная или по меньшей мере частично высушенная микрофибриллированная целлюлоза была получена путем обезвоживания и сушки водной композиции, содержащей микрофибриллированную целлюлозу, в результате чего повторно диспергированная микрофибриллированная целлюлоза имеет механическое и/или физическое свойство, которое ближе к свойству микрофибриллированной целлюлозы до сушки или по меньшей мере частичной сушки, чем оно было бы, если бы не указанное обезвоживание и сушка, при этом необязательно высушенная или по меньшей мере частично высушенная микрофибриллированная целлюлоза содержит: (i) неорганический материал в форме частиц, (ii) комбинацию неорганических материалов в форме частиц, и/или (iii) добавку, отличную от неорганического материала в форме частиц, присутствие которой во время повторного диспергирования улучшает механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы; при этом необязательно обезвоживание выбирают из одного или более из следующих процессов:

(a) обезвоживания с помощью ленточного пресса, например, автоматического ленточного пресса высокого давления;

(b) обезвоживания с помощью центрифуги;

(c) обезвоживания с помощью трубчатого пресса;

(d) обезвоживания с помощью винтового пресса; и

(e) обезвоживания с помощью ротационного пресса;

и/или при этом сушку выбирают из одного или более из следующих процессов:

(f) сушки в сушилке с кипящим слоем;

(g) сушки с помощью микроволновой и/или радиочастотной сушилки;

(h) сушки в продуваемой горячим воздухом мельнице или сушилке, например, в секционной мельнице или мельнице Atritor; и

(i) сушки посредством сублимационной сушки.

Согласно некоторым вариантам реализации, если сушку проводили посредством сублимационной сушки, обезвоживание включает один или более из процессов (а) - (е).

Таким образом, согласно другому аспекту предложен способ улучшения физических и/или механических свойств повторно диспергированной высушенной или частично высушенной микрофибриллированной целлюлозы, включающий:

a. обеспечение: водной композиции микрофибриллированной целлюлозы;

b. обезвоживание водной композиции с помощью одного или более из следующих средств: (i) обезвоживания с помощью ленточного пресса, (ii) автоматического ленточного пресса высокого давления, (iii) центрифуги, (iv) трубчатого пресса, (v) винтового пресса и (vi) ротационного пресса;

с получением композиции обезвоженной микрофибриллированной целлюлозы;

c. сушку композиции обезвоженной микрофибриллированной целлюлозы с помощью одного или более из следующих средств: (i) сушилки с кипящим слоем, (ii) микроволновой и/или радиочастотной сушилки, (iii) продуваемой горячим воздухом мельницы или сушилки, секционной мельницы или многовинтовой секционной мельницы и (iv) сублимационной сушки;

с получением композиции высушенной или частично высушенной микрофибриллированной целлюлозы;

при этом после повторного диспергирования композиции высушенной или частично высушенной микрофибриллированной целлюлозы в жидкую среду микрофибриллированная целлюлоза имеет прочность на разрыв и/или вязкость, составляющую по меньшей мере 50% от прочности на разрыв и/или вязкости водной композиции микрофибриллированной целлюлозы до сушки при сравнимой концентрации, и крутизну волокон от 20 до 50.

Следующие разделы относятся к любому из аспектов, описанных выше.

Ссылки на «высушенная» или «сушка» включают «по меньшей мере частично высушенная» или «или по меньшей мере частичная сушка».

Согласно некоторым вариантам реализации водную композицию, содержащую микрофибриллированную целлюлозу, обезвоживают с помощью ленточного пресса, например, автоматического ленточного пресса высокого давления, с последующей сушкой, например, с применением одного или более из процессов (f) - (i), перечисленных выше.

Согласно некоторым вариантам реализации водную композицию, содержащую микрофибриллированную целлюлозу, обезвоживают с помощью центрифуги с последующей сушкой, например, с применением одного или более из процессов (f) - (i), перечисленных выше.

Согласно некоторым вариантам реализации водную композицию, содержащую микрофибриллированную целлюлозу, обезвоживают с помощью трубчатого пресса с последующей сушкой, например, с применением одного или более из процессов (f) - (i), перечисленных выше.

Согласно некоторым вариантам реализации водную композицию, содержащую микрофибриллированную целлюлозу, обезвоживают с помощью винтового пресса с последующей сушкой, например, с применением одного или более из процессов (f) - (i), перечисленных выше.

Согласно некоторым вариантам реализации водную композицию, содержащую микрофибриллированную целлюлозу, обезвоживают с помощью ротационного пресса с последующей сушкой, например, с применением одного или более из процессов (f) - (i), перечисленных выше.

Согласно некоторым вариантам реализации водную композицию обезвоживают, например, с применением одного или более из процессов (а) - (е), перечисленных выше, и затем высушивают в сушилке с кипящим слоем.

Согласно некоторым вариантам реализации водную композицию обезвоживают, например, с применением одного или более из процессов (а) - (е), перечисленных выше, и затем высушивают посредством микроволновой и/или радиочастотной сушки.

Согласно некоторым вариантам реализации водную композицию обезвоживают, например, с применением одного или более из процессов (а) - (е), перечисленных выше, и затем высушивают в продуваемой горячим воздухом мельнице или сушилке, например, секционной мельнице или мельнице Atritor. Мельница Atritor может представлять собой сушилку-измельчитель Atritor, секционную мельницу тонкого помола, мельницу Atritor с удлиненным классификатором или продуваемую воздухом трубчатую (AST) сушилку Atritor (Atritor Limited, 12 The Stampings, Blue Ribbon Park, Ковентри, Уэст-Мидлендс, Англия). Такие мельницы можно использовать для получения водной композиции микрофибриллированной целлюлозы, которую впоследствии подвергают сушке и затем повторно диспергируют.

Согласно некоторым вариантам реализации водную композицию обезвоживают, например, с применением одного или более из процессов (а) - (е), перечисленных выше, и затем высушивают посредством сублимационной сушки. Согласно некоторым вариантам реализации обезвоживание осуществляют с помощью одного или более из следующих процессов (а)-(е), описанных выше.

Обезвоживание и сушку можно осуществлять в течение любого подходящего периода времени, например, от примерно 30 минут до примерно 12 часов, или от примерно 30 минут до примерно 8 часов, или от примерно 30 минут до примерно 4 часов, или от примерно 30 минут до примерно 2 часов. Период времени будет зависеть от таких факторов, как, например, содержание твердых веществ в водной композиции, содержащей микрофибриллированную целлюлозу, объемного количества водной композиции, содержащей микрофибриллированную целлюлозу, и температуры сушки.

Согласно некоторым вариантам реализации сушку проводят при температуре от примерно 50°С до примерно 120°С, например, от примерно 60°С до примерно 100°С, или при температуре по меньшей мере примерно 70°С, или по меньшей мере примерно 75°С, или по меньшей мере примерно 80°С.

Согласно некоторым вариантам реализации предложенный способ дополнительно включает повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде, которая может представлять собой водную или неводную жидкость. Согласно некоторым вариантам реализации жидкая среда представляет собой водную жидкость, например, воду. Согласно некоторым вариантам реализации вода представляет собой сточную воду или рециркуляционную сточную воду, полученную от промышленного предприятия, на котором используют повторно диспергированную микрофибриллированную целлюлозу для производства изделия, продукта или композиции. Например, на предприятиях по производству бумаги/картона вода может представлять собой или содержать рециркуляционную оборотную воду от бумагоделательного процесса. Согласно некоторым вариантам реализации в рециркулируемой оборотной воде может присутствовать по меньшей мере часть какого-либо неорганического материала в форме частиц и/или добавка, отличная от неорганического материала в форме частиц.

Согласно некоторым вариантам реализации предложенный способ дополнительно включает применение повторно диспергированной микрофибриллированной целлюлозы для получения изделия, продукта или композиции, которые являются многочисленными и разнообразными и включают, без ограничения, бумажные и картонные, полимерные изделия, продукты и композиции и другие композиции, такие как покрытия, например, краску.

Согласно некоторым вариантам реализации высушенная или по меньшей мере частично высушенная микрофибриллированная целлюлоза содержит неорганический материал в форме частиц и/или добавку, присутствие которой улучшает механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы. Такие неорганические материалы в форме частиц и добавки описаны в настоящем документе ниже.

Водную композицию, содержащую микрофибриллированную целлюлозу, можно подвергнуть обезвоживанию и высушиванию для уменьшения содержания воды на по меньшей мере 10% по массе в расчете на общую массу водной композиции, содержащей микрофибриллированную целлюлозу, перед обезвоживанием и сушкой, например, на по меньшей мере 20% по массе, или на по меньшей мере 30% по массе, или на по меньшей мере 40% по массе, или на по меньшей мере примерно 50% по массе, или на по меньшей мере 60% по массе, или на по меньшей мере 70% по массе, или на по меньшей мере 80% по массе, или на по меньшей мере 80% по массе, или на по меньшей мере 90% по массе, или на по меньшей мере примерно 95% по массе, или на по меньшей мере примерно 99% по массе, или на по меньшей мере примерно 99,5% по массе, или на по меньшей мере 99,9% по массе.

Под «высушенная» или «сухая» подразумевают, что содержание воды в водной композиции, содержащей микрофибриллированную целлюлозу, уменьшено на по меньшей мере 95% по массе.

Под «частично высушенная» или «частично сухая» подразумевают, что содержание воды в водной композиции, содержащей микрофибриллированную целлюлозу, уменьшено на величину, составляющую менее 95% по массе. Согласно некоторым вариантам реализации «частично высушенная» или «частично сухая» означает, что содержание воды в водной композиции, содержащей микрофибриллированную целлюлозу, уменьшено на по меньшей мере 50% по массе, например, на по меньшей мере 75% по массе, или на по меньшей мере 90% по массе.

Водная композиция содержит микрофибриллированную целлюлозу. Под «микрофибриллированной целлюлозой» понимают целлюлозную композицию, в которой микрофибриллы целлюлозы высвобождены или частично высвобождены в виде отдельных частиц или в виде агрегатов меньшего размера по сравнению с волокнами целлюлозы перед микрофибриллированием. Микрофибриллированную целлюлозу можно получить путем микрофибриллирования целлюлозы, в том числе, но не ограничиваясь ими, с применением способов, описанных в настоящем документе. Типичные целлюлозные волокна (т.е. целлюлозная масса перед микрофибриллированием), подходящие для применения, содержат более крупные агрегаты из сотен или тысяч отдельных микрофибрилл целлюлозы. При микрофибриллировании целлюлозы конкретные характеристики и свойства, в том числе, но не ограничиваясь ими, характеристики и свойства, описанные в настоящем документе, передаются микрофибриллированной целлюлозе и композициям, содержащим микрофибриллированную целлюлозу.

Микрофибриллированную целлюлозу можно получить из любого подходящего источника, описанного в настоящем документе.

Если не указано иное, размерные свойства частиц, упоминаемые в настоящем документе применительно к неорганическим материалам в форме частиц, измеряют хорошо известным способом путем осаждения материала в форме частиц в полностью диспергированном состоянии в водной среде с помощью устройства Sedigraph 5100, поставляемого компанией Micromeritics Instruments Corporation, Норкросс, Джорджия, США (телефон: +1 770 662 3620; веб-сайт: www.micromeritics.com) и называемого в настоящем документе «прибором Micromeritics Sedigraph 5100». Такой прибор обеспечивает измерения и диаграмму суммарного массового процента частиц, имеющих размер, именуемый в данной области техники «эквивалентным сферическим диаметром» (э.с.д.), меньший, чем заданные значения э.с.д. Средний размер частиц d50 представляет собой значение определенное таким образом для э.с.д. частиц, при котором имеется 50% по массе частиц, эквивалентный сферический диаметр которых меньше, чем указанное значение d50.

Альтернативно, там, где это указывается, размерные свойства частиц, упоминаемые в настоящем документе применительно к неорганическим материалам в форме частиц, измеряют с помощью хорошо известного общепринятого способа, применяемого в области рассеяния лазерного излучения, с использованием прибора Malvern Mastersizer S, поставляемого компанией Malvern Instruments Ltd (или с применением других способов, обеспечивающих по существу тот же результат). При использовании метода рассеяния лазерного излучения размер частиц в порошках, суспензиях и эмульсиях можно измерить с помощью дифракции лазерного луча на основе применения теории Ми. Такой прибор обеспечивает измерения и диаграмму суммарного объемного процента частиц, имеющих размер, именуемый в данной области техники «эквивалентным сферическим диаметром» (э.с.д.), меньший, чем заданные значения э.с.д. Средний размер частиц d50 представляет собой значение, определенное таким образом для э.с.д. частиц, при котором имеется 50% по объему частиц, эквивалентный сферический диаметр которых меньше, чем указанное значение d50.

Если не указано иное, размерные свойства частиц, микрофибриллированных целлюлозных материалов измеряют с помощью хорошо известного общепринятого способа, применяемого в области рассеяния лазерного излучения, с использованием прибора Malvern Mastersizer S, поставляемого компанией Malvern Instruments Ltd (или с применением других способов, обеспечивающих по существу тот же результат).

Согласно некоторым вариантам реализации микрофибриллированная целлюлоза имеет d50, составляющий от примерно 5 мкм до примерно 500 мкм, измеренный с помощью рассеяния лазерного излучения. Согласно некоторым вариантам реализации d50 микрофибриллированной целлюлозы равен или меньше примерно 400 мкм, например, равен или меньше примерно 300 мкм, или равен или меньше примерно 200 мкм, или равен или меньше примерно 150 мкм, или равен или меньше примерно 125 мкм, или равен или меньше примерно 100 мкм, или равен или меньше примерно 90 мкм, или равен или меньше примерно 80 мкм, или равен или меньше примерно 70 мкм, или равен или меньше примерно 60 мкм, или равен или меньше примерно 50 мкм, или равен или меньше примерно 40 мкм, или равен или меньше примерно 30 мкм, или равен или меньше примерно 20 мкм, или равен или меньше примерно 10 мкм.

Согласно некоторым вариантам реализации микрофибриллированная целлюлоза имеет модальный размер частиц волокна, составляющий примерно от 0,1 до 500 мкм. Согласно некоторым вариантам реализации модальный размер частиц волокна микрофибриллированной целлюлозы составляет по меньшей мере примерно 0,5 мкм, например, по меньшей мере примерно 10 мкм, или по меньшей мере примерно 50 мкм, или по меньшей мере примерно 100 мкм, или по меньшей мере примерно 150 мкм, или по меньшей мере примерно 200 мкм, или по меньшей мере примерно 300 мкм, или по меньшей мере примерно 400 мкм.

Дополнительно или альтернативно, микрофибриллированная целлюлоза может иметь крутизну волокон, равную или большую примерно 10, как измерено с применением прибора Malvern. Крутизну волокон (т.е. крутизну распределения волокон по размерам) определяют в соответствии со следующей формулой:

Крутизна=100 × (d30/d70)

Микрофибриллированная целлюлоза может иметь крутизну волокон, равную или меньшую примерно 100. Микрофибриллированная целлюлоза может иметь крутизну волокон, равную или меньшую примерно 75, или равную или меньшую примерно 50, или равную или меньшую примерно 40, или равную или меньшую примерно 30. Микрофибриллированная целлюлоза может иметь крутизну волокон от примерно 20 до примерно 50, или от примерно 25 до примерно 40, или от примерно 25 до примерно 35, или от примерно 30 до примерно 40.

Микрофибриллированную целлюлозу можно, например, обработать перед обезвоживанием и/или сушкой. Например, к микрофибриллированной целлюлозе можно добавить одну или более добавок, перечисленных ниже (например, соль, сахар, гликоль, мочевину, гликоль, карбоксиметилцеллюлозу, гуаровую камедь или их комбинацию, как указано ниже). Например, к микрофибриллированной целлюлозе можно добавить один или более олигомеров (например, с добавками или без добавок, перечисленных выше). Например, для улучшения диспергируемости к микрофибриллированной целлюлозе можно добавить один или более неорганических материалов в форме частиц (например, тальк или минералы, подвергавшиеся обработке для получения гидрофобной поверхности, такой как поверхностная обработка стеариновой кислотой (например, карбонат кальция, обработанный стеариновой кислотой). Указанные добавки можно, например, суспендировать в слабо диэлектрическом растворителе. Например, перед обезвоживанием и/или сушкой микрофибриллированная целлюлоза может находиться в эмульсии, например, эмульсии масло/вода. Например, перед обезвоживанием и/или сушкой микрофибриллированная целлюлоза может находиться в композиции маточной смеси, например, в полимерной композиции маточной смеси и/или в композиции маточной смеси с высоким содержанием твердых веществ. Например, перед обезвоживанием и/или сушкой микрофибриллированная целлюлоза может представлять собой композицию с высоким содержанием твердых веществ (например, с содержанием твердых веществ, равным или большим примерно 60 мас.%, или равным или большим примерно 70 мас.%, или равным или большим примерно 80 мас.%, или равным или большим примерно 90 мас.%, или равным или большим примерно 95 мас.%, или равным или большим примерно 98 мас.%, или равным или большим примерно 99 мас.%). Любую комбинацию одного или более способов обработки можно дополнительно или альтернативно применять к микрофибриллированной целлюлозе после обезвоживания и сушки, но до или во время повторного диспергирования.

Повторно диспергированная микрофибриллированная целлюлоза имеет механическое и/или физическое свойство, которое ближе к свойству микрофибриллированной целлюлозы до сушки или по меньшей мере частичной сушки, чем оно было бы, если бы не сушка согласно (i), (ii), (iii) или (iv), как описано выше. Согласно некоторым вариантам реализации повторно диспергированная микрофибриллированная целлюлоза имеет механическое и/или физическое свойство, которое ближе к свойству микрофибриллированной целлюлозы до сушки или по меньшей мере частичной сушки, чем оно было бы, если бы не сушка согласно (i), (ii) или (iii).

Механическое свойство может представлять собой любое поддающееся определению механическое свойство, связанное с микрофибриллированной целлюлозой. Например, механическое свойство может представлять собой прочностное свойство, например, прочность на разрыв. Прочность на разрыв можно измерить с помощью прибора для испытания прочности на разрыв. Можно использовать любой подходящий способ и устройство при условии, что его можно отрегулировать для сравнения прочности на разрыв микрофибриллированной целлюлозы перед сушкой и после повторного диспергирования. Например, сравнение должно быть проведено при равных концентрациях микрофибриллированной целлюлозы и любой другой добавки или неорганического материала(ов) в форме частиц, которые могут присутствовать. Прочность на разрыв можно выразить в любых подходящих единицах, таких как, например, Н⋅м/г или кН⋅м/кг.

Физическое свойство может представлять собой любое поддающееся определению физическое свойство, связанное с микрофибриллированной целлюлозой. Например, физическое свойство может представлять собой вязкость. Вязкость можно измерить с помощью вискозиметра. Можно использовать любой подходящий способ и устройство при условии, что его можно отрегулировать для сравнения вязкости микрофибриллированной целлюлозы до сушки и после повторного диспергирования. Например, сравнение должно быть проведено при равных концентрациях микрофибриллированной целлюлозы и любой другой добавки или неорганического материала(ов) в форме частиц, которые могут присутствовать. Согласно некоторым вариантам реализации вязкость представляет собой вязкость по Брукфильду, выраженную в единицах мПа⋅с.

Согласно некоторым вариантам реализации прочность на разрыв и/или вязкость повторно диспергированной микрофибриллированной целлюлозы составляет по меньшей мере примерно 25% от прочности на разрыв и/или вязкости водной композиции микрофибриллированной целлюлозы до сушки, например, по меньшей мере примерно 30%, или по меньшей мере примерно 35%, или по меньшей мере примерно 40%, или по меньшей мере 45%, или по меньшей мере примерно 50%, или по меньшей мере примерно 55%, или по меньшей мере примерно 60%, или по меньшей мере примерно 65%, или по меньшей мере примерно 70%, или по меньшей мере примерно 75%, или по меньшей мере примерно 80% от прочности на разрыв и/или вязкости микрофибриллированной целлюлозы до сушки.

Например, если прочность на разрыв микрофибриллированной целлюлозы до сушки составляла 8 Н⋅м/г, то прочность на разрыв, составляющая по меньшей мере 50% от указанного значения, составила бы 4 Н⋅м/г.

Согласно некоторым вариантам реализации прочность на разрыв повторно диспергированной микрофибриллированной целлюлозы составляет по меньшей мере примерно 25% от прочности на разрыв водной композиции микрофибриллированной целлюлозы до сушки, например, по меньшей мере примерно 30%, или по меньшей мере примерно 35%, или по меньшей мере примерно 40%, или по меньшей мере 45%, или по меньшей мере примерно 50%, или по меньшей мере примерно 55%, или по меньшей мере примерно 60%, или по меньшей мере примерно 65%, или по меньшей мере примерно 70%, или по меньшей мере примерно 75%, или по меньшей мере примерно 80% от прочности на разрыв микрофибриллированной целлюлозы до сушки.

Согласно некоторым вариантам реализации вязкость повторно диспергированной микрофибриллированной целлюлозы составляет по меньшей мере примерно 25% от вязкости водной композиции микрофибриллированной целлюлозы до сушки, например, по меньшей мере примерно 30%, или по меньшей мере примерно 35%, или по меньшей мере примерно 40%, или по меньшей мере 45%, или по меньшей мере примерно 50%, или по меньшей мере примерно 55%, или по меньшей мере примерно 60%, или по меньшей мере примерно 65%, или по меньшей мере примерно 70%, или по меньшей мере примерно 75%, или по меньшей мере примерно 80% от вязкости микрофибриллированной целлюлозы до сушки.

Согласно некоторым вариантам реализации во время обезвоживания и сушки присутствует неорганический материал в форме частиц и/или добавка, отличная от неорганического материала в форме частиц. Неорганический материал в форме частиц и/или добавку можно добавить на любой стадии до обезвоживания и сушки. Например, неорганический материал в форме частиц и/или добавку можно добавить во время получения водной композиции, содержащей микрофибриллированную целлюлозу, после получения водной композиции, содержащей микрофибриллированную целлюлозу, или и то и другое. Согласно некоторым вариантам реализации неорганический материал в форме частиц вводят во время производства микрофибриллированной целлюлозы (например, при совместной обработке, например, совместного измельчения, как описано в настоящем документе), при этом добавку, отличную от неорганического материала в форме частиц, добавляют после получения водной композиции, содержащей микрофибриллированную целлюлозу. Согласно некоторым вариантам реализации дополнительный неорганический материал в форме частиц (который может представлять собой такие же или другие неорганические твердые частицы, добавленные во время производства микрофибриллированной целлюлозы) можно добавлять после получения микрофибриллированной целлюлозы, например, одновременно с добавление добавки, отличной от неорганического материала в форме частиц. Согласно некоторым вариантам реализации крутизна волокон микрофибриллированной целлюлозы в водной композиции составляет от 20 до 50. Более подробная информация о неорганическом материале в форме частиц, добавках и их количествах приведена ниже.

Согласно дополнительному аспекту способ повторного диспергирования микрофибриллированной целлюлозы включает повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде и в присутствии добавки, отличной от неорганического материала в форме частиц, улучшающей механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы. Крутизна волокон микрофибриллированной целлюлозы перед сушкой или по меньшей мере частичной сушкой составляет от 20 до 50.

Согласно еще дополнительному аспекту способ повторного диспергирования микрофибриллированной целлюлозы включает повторное диспергирование высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы в жидкой среде и в присутствии комбинации неорганических материалов в форме частиц, при этом указанная комбинация неорганических материалов в форме частиц улучшает механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы. Согласно некоторым вариантам реализации комбинация неорганических материалов в форме частиц содержит карбонат кальция и пластинчатый минерал, например, пластинчатый каолин или тальк.

Согласно некоторым вариантам реализации добавка, при наличии, представляет собой соль, сахар, гликоль, мочевину, гликоль, карбоксиметилцеллюлозу, гуаровую камедь или их комбинацию.

Согласно некоторым вариантам реализации добавка, при наличии, представляет собой соль, сахар, гликоль, мочевину, гликоль, гуаровую камедь или их комбинацию.

Согласно некоторым вариантам реализации сахар выбирают из моносахаридов (например, глюкозы, фруктозы, галактозы), дисахаридов (например, лактозы, мальтозы, сахарозы), олигосахаридов (цепей из 50 или менее звеньев одного или более моносахаридов), полисахаридов и их комбинаций.

Согласно некоторым вариантам реализации соль представляет собой хлорид щелочного металла или щелочноземельного металла, например, хлорид натрия, калия, магния и/или кальция. Согласно некоторым вариантам реализации соль содержит или представляет собой хлорид натрия.

Согласно некоторым вариантам реализации гликоль представляет собой алкиленгликоль, например, выбранный из этилен-, пропилен- и бутиленгликоля и их комбинаций. Согласно некоторым вариантам реализации гликоль содержит или представляет собой этиленгликоль.

Согласно некоторым вариантам реализации добавка содержит или представляет собой мочевину.

Согласно некоторым вариантам реализации добавка содержит или представляет собой гуаровую камедь.

Согласно некоторым вариантам реализации добавка содержит или представляет собой карбоксиметилцеллюлозу. Согласно некоторым вариантам реализации добавка не является карбоксиметилцеллюлозой.

Согласно некоторым вариантам реализации микрофибриллированная целлюлоза до сушки или по меньшей мере частичной сушки не является ацетилированной. Согласно некоторым вариантам реализации микрофибриллированную целлюлозу до сушки или по меньшей мере частичной сушки не подвергают ацетилированию.

Неорганический материал в форме частиц можно добавить на одной или более из следующих стадий: (i) перед или во время получения водной композиции, содержащей микрофибриллированную целлюлозу; (ii) после получения водной композиции, содержащей микрофибриллированную целлюлозу; (iii) во время обезвоживания водной композиции микрофибриллированной целлюлозы; (iv) во время сушки водной композиции микрофибриллированной целлюлозы; и (v) перед или во время повторного диспергирования высушенной или по меньшей мере частично высушенной микрофибриллированной целлюлозы.

Повторно диспергированная микрофибриллированная целлюлоза имеет механическое и/или физическое свойство, которое ближе к свойству микрофибриллированной целлюлозы до сушки и повторного диспергирования, чем оно было бы, если бы не присутствие неорганических твердых частиц и/или добавки. Другими словами, присутствие неорганического материала в форме частиц и/или добавки, отличной от неорганического материала в форме частиц, улучшает механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы.

Согласно некоторым вариантам реализации повторно диспергированная микрофибриллированная целлюлоза имеет механическое и/или физическое свойство, которое ближе к свойству микрофибриллированной целлюлозы до сушки или по меньшей мере частичной сушки, чем оно было бы, если бы не присутствие неорганического материала в форме частиц и/или добавки.

Как описано выше, механическое свойство может представлять собой любое поддающееся определению механическое свойство, связанное с микрофибриллированной целлюлозой. Например, механическое свойство может представлять собой прочностное свойство, например, прочность на разрыв. Прочность на разрыв можно измерить с помощью прибора для испытания прочности на разрыв. Можно использовать любой подходящий способ и устройство при условии, что его можно отрегулировать для сравнения прочности на разрыв микрофибриллированной целлюлозы перед сушкой и после повторного диспергирования. Например, сравнение должно быть проведено при равных концентрациях микрофибриллированной целлюлозы и любой другой добавки или неорганического материала(ов) в форме частиц, которые могут присутствовать. Прочность на разрыв можно выразить в любых подходящих единицах, таких как, например, Н⋅м/г или кН⋅м/кг.

Физическое свойство может представлять собой любое поддающееся определению физическое свойство, связанное с микрофибриллированной целлюлозой. Например, физическое свойство может представлять собой вязкость. Вязкость можно измерить с помощью вискозиметра. Можно использовать любой подходящий способ и устройство при условии, что его можно отрегулировать для сравнения вязкости микрофибриллированной целлюлозы до сушки и после повторного диспергирования. Например, сравнение должно быть проведено при равных концентрациях микрофибриллированной целлюлозы и любой другой добавки или неорганического материала(ов) в форме частиц, которые могут присутствовать. Согласно некоторым вариантам реализации вязкость представляет собой вязкость по Брукфильду, выраженную в единицах мПа⋅с.

Согласно некоторым вариантам реализации прочность на разрыв и/или вязкость повторно диспергированной микрофибриллированной целлюлозы составляет по меньшей мере примерно 25% от прочности на разрыв и/или вязкости водной композиции микрофибриллированной целлюлозы до сушки, например, по меньшей мере примерно 30%, или по меньшей мере примерно 35%, или по меньшей мере примерно 40%, или по меньшей мере 45%, или по меньшей мере примерно 50%, или по меньшей мере примерно 55%, или по меньшей мере примерно 60%, или по меньшей мере примерно 65%, или по меньшей мере примерно 70%, или по меньшей мере примерно 75%, или по меньшей мере примерно 80% от прочности на разрыв и/или вязкости микрофибриллированной целлюлозы до сушки.

Например, если прочность на разрыв микрофибриллированной целлюлозы до сушки составляла 8 Н⋅м/г, то прочность на разрыв, составляющая по меньшей мере 50% от указанного значения, составила бы 4 Н⋅м/г.

Согласно некоторым вариантам реализации прочность на разрыв повторно диспергированной микрофибриллированной целлюлозы составляет по меньшей мере примерно 25% от прочности на разрыв водной композиции микрофибриллированной целлюлозы до сушки, например, по меньшей мере примерно 30%, или по меньшей мере примерно 35%, или по меньшей мере примерно 40%, или по меньшей мере 45%, или по меньшей мере примерно 50%, или по меньшей мере примерно 55%, или по меньшей мере примерно 60%, или по меньшей мере примерно 65%, или по меньшей мере примерно 70%, или по меньшей мере примерно 75%, или по меньшей мере примерно 80% от прочности на разрыв микрофибриллированной целлюлозы до сушки.

Согласно некоторым вариантам реализации вязкость повторно диспергированной микрофибриллированной целлюлозы составляет по меньшей мере примерно 25% от вязкости водной композиции микрофибриллированной целлюлозы до сушки, например, по меньшей мере примерно 30%, или по меньшей мере примерно 35%, или по меньшей мере примерно 40%, или по меньшей мере 45%, или по меньшей мере примерно 50%, или по меньшей мере примерно 55%, или по меньшей мере примерно 60%, или по меньшей мере примерно 65%, или по меньшей мере примерно 70%, или по меньшей мере примерно 75%, или по меньшей мере примерно 80% от вязкости микрофибриллированной целлюлозы до сушки.

Неорганический материал в форме частиц и/или добавка, при наличии, присутствуют в достаточных количествах для улучшения повторной диспергируемости микрофибриллированной целлюлозы, т.е. улучшают механическое и/или физическое свойство повторно диспергированной микрофибриллированной целлюлозы.

В расчете на общую массу водной композиции, содержащей микрофибриллированную целлюлозу (включая неорганические твердые частицы, при наличии), до сушки, указанную добавку можно ввести в количестве от примерно 0,1 мас.% до примерно 200 мас.%, от примерно 0,1 мас.% до примерно 100 мас.%, от примерно 0,1 мас.% до примерно 80 мас.%, от примерно 0,1 мас.% до примерно 60 мас.%, от примерно 0,1 мас.% до примерно 40 мас.%, от примерно 0,1 мас.% до примерно 20 мас.%, или от примерно 0,25 мас.% до примерно 15 мас.%, или от примерно 0,5 мас.% до примерно 10 мас.%, или от примерно 0,5 мас.% до примерно 7,5 мас.%, или от примерно 0,5 мас.% до примерно 5 мас.%, или от примерно 0,5 мас.% до примерно 4 мас.%, или от примерно 9,5 мас.% до примерно 4 мас.%, или от примерно 1 мас.% до примерно 3 мас.%

Содержание твердых веществ в водной композиции, содержащей микрофибриллированную целлюлозу и необязательный неорганический материал в форме частиц, может составлять не более примерно 50 мас.% до сушки, например, не более примерно 40 мас.%, или не более примерно 30 мас.%, или не более примерно 20 мас.%, или не более примерно 15 мас.%, или не более примерно 10 мас.%, или не более примерно 5 мас.%, или не более примерно 4 мас.%, или не более примерно 3 мас.%, или не более примерно 2 мас.%, или не более примерно 2 мас.%

В расчете на содержание твердых веществ в водной композиции микрофибриллированной целлюлозы до сушки неорганические твердые частицы могут составлять не более примерно 99% от общего содержания твердых веществ, например, не более примерно 90%, или не более примерно 80 мас.%, или не более примерно 70 мас.%, или не более примерно 60 мас.%, или не более примерно 50 мас.%, или не более примерно 40%, или не более примерно 30%, или не более примерно 20%, или не более примерно 10%, или не более примерно 5% от общего содержания твердых веществ.

Согласно некоторым вариантам реализации массовое отношение неорганических твердых частиц к микрофибриллированной целлюлозе в водной композиции составляет от примерно 10:1 до примерно 1:2, например, от примерно 8:1 до примерно 1:1, или от примерно 6:1 до примерно 3:2, или от примерно 5:1 до примерно 2:1, или от примерно 5:1 до примерно 3:1, или примерно 4:1 до примерно 3:1, или примерно 4:1.

Согласно некоторым вариантам реализации водная композиция микрофибриллированной целлюлозы до сушки или по меньшей мере частичной сушки имеет содержание твердых веществ не более примерно 20 мас.%, при этом необязательно не более примерно 80% твердых веществ представляют собой неорганический материал в форме частиц.

Согласно некоторым вариантам реализации до сушки водная композиция по существу не содержит неорганический материал в форме частиц.

Неорганический материал в форме частиц может, например, представлять собой карбонат или сульфат щелочноземельного металла, такой как карбонат кальция, карбонат магния, доломит, гипс, водную кандитную глину, такую как каолин, галлуазит или комовая глина, безводную (кальцинированную) кандитную глину, такую как метакаолин или полностью кальцинированный каолин, тальк, слюду, гантит, гидромагнезит, измельченное стекло, перлит или диатомовую землю, или волластонит, или диоксид титана, или гидроксид магния, или тригидрат алюминия, известь, графит или их комбинации.

Согласно некоторым вариантам реализации неорганический материал в форме частиц содержит или представляет собой карбонат кальция, карбонат магния, доломит, гипс, безводную кандитную глину, перлит, диатомовую землю, волластонит, гидроксид магния или тригидрат алюминия, диоксид титана или их комбинации.

Согласно некоторым вариантам реализации неорганический материал в форме частиц может представлять собой неорганический материал в форме частиц с обработанной поверхностью. Например, неорганический материал в форме частиц можно обработать агентом, придающим гидрофобность, таким как жирная кислота или ее соль. Например, неорганический материал в форме частиц может представлять собой карбонат кальция, обработанный стеариновой кислотой.

Примером неорганического материала в форме частиц, подходящего для применения в настоящем изобретении, является карбонат кальция. В дальнейшем настоящее изобретение может обсуждаться на примере карбоната кальция и в отношении аспектов, в которых карбонат кальция перерабатывают и/или обрабатывают. Настоящее изобретение не следует ограничивать такими вариантами реализации.

Карбонат кальция в форме частиц, применяемый в настоящем изобретении, можно получить из природного источника путем измельчения. Измельченный карбонат кальция (GCC) обычно получают путем дробления и затем измельчения минерального источника, такого как мел, мрамор или известняк, который впоследствии может быть подвергнут стадии классификации частиц по крупности для получения продукта с требуемой степенью измельчения. Для получения продукта, имеющего требуемую степень измельчения и/или цвет, можно также использовать и другие методы, такие как отбеливание, флотация и магнитное разделение. Твердый материал в форме частиц можно подвергнуть самоизмельчению, т.е. путем истирания между частицами самого твердого материала, или, альтернативно, в присутствии абразивного материала в форме частиц, содержащего частицы другого материала, отличного от измельчаемого карбоната кальция. Указанные способы можно осуществить в присутствии или в отсутствии диспергатора и биоцидов, которые могут быть добавлены на любой стадии процесса.

Осажденный карбонат кальция (РСС) может использоваться в настоящем изобретении в качестве источника карбоната кальция в форме частиц и может быть получен любым из известных способов, существующих в данной области техники. В серии монографий TAPPI (Техническая ассоциация целлюлозно-бумажной промышленности) №30, «Рарег Coating Pigments», стр. 34-35 описаны три основных промышленных способа получения осажденного карбоната кальция, который подходит для применения при получении продуктов, используемых в бумажной промышленности, но который также можно использовать при практической реализации настоящего изобретения. Во всех трех способах сырьевой материал для карбоната кальция, такой как известняк, сначала кальцинируют с получением негашеной извести, а затем негашеную известь гасят в воде с образованием гидроксида кальция или известкового молока. В первом способе известковое молоко непосредственно карбонизируют газообразным диоксидом углерода. Преимущество этого способа состоит в отсутствии образования побочного продукта и относительной легкости контроля свойств и чистоты готового карбоната кальция. Во втором способе известковое молоко приводят в контакт с кальцинированной содой с получением в результате двойного разложения осадка карбоната кальция и раствора гидроксида натрия. При промышленном применении такого способа гидроксид натрия может быть по существу полностью отделен от карбоната кальция. В третьем основном промышленном способе известковое молоко сначала приводят в контакт с хлоридом аммония с образованием раствора хлорида кальция и газообразного аммиака. Затем раствор хлорида кальция приводят в контакт с кальцинированной содой с получением в результате двойного разложения осажденного карбоната кальция и раствора хлорида натрия. В зависимости от конкретного применяемого реакционного процесса могут быть получены кристаллы разнообразных форм и размеров. Тремя основными формами кристаллов РСС являются арагонит, ромбоэдрическая и скаленоэдрическая формы (например, кальцит), которые все, включая их смеси, подходят для применения в настоящем изобретении.

Согласно некоторым вариантам реализации РСС можно получить в процессе производства микрофибриллированной целлюлозы.

Мокрое измельчение карбоната кальция включает получение водной суспензии карбоната кальция, которую затем можно измельчить, необязательно, в присутствии подходящего диспергирующего агента. Для получения большей информации относительно мокрого измельчения карбоната кальция можно обратиться, например, к ЕР-А-614948 (содержание которого в полном объеме включено посредством ссылки).

При получении неорганического материала в форме частиц согласно настоящему изобретению из источников природного происхождения может так случиться, что измельченный материал будут загрязнен некоторыми минеральными примесями. Например, карбонат кальция природного происхождения может присутствовать вместе с другими минералами. Так, согласно некоторым вариантам реализации неорганический материал в форме частиц содержит некоторое количество примесей. Однако в общем случае неорганический материал в форме частиц, применяемый в настоящем изобретении, будет содержать менее примерно 5% по массе или менее примерно 1% по массе других минеральных примесей.

Неорганический материал в форме частиц может иметь распределение частиц по размерам, в котором по меньшей мере примерно 10% по массе частиц имеют э.с.д. менее 2 мкм, например, по меньшей мере примерно 20% по массе, или по меньшей мере примерно 30% по массе, или по меньшей мере примерно 40% по массе, или по меньшей мере примерно 50% по массе, или по меньшей мере примерно 60% по массе, или по меньшей мере примерно 70% по массе, или по меньшей мере примерно 80% по массе, или по меньшей мере примерно 90% по массе, или по меньшей мере примерно 95% по массе, или примерно 100% частиц имеют э.с.д. менее 2 мкм.

Согласно другому варианту реализации неорганический материал в форме частиц имеет распределение частиц по размерам, измеренное с применением прибора Malvern Mastersizer S, в котором по меньшей мере примерно 10% по объему частиц имеют э.с.д. менее 2 мкм, например, по меньшей мере примерно 20% по объему, или по меньшей мере примерно 30% по объему, или по меньшей мере примерно 40% по объему, или по меньшей мере примерно 50% по объему, или по меньшей мере примерно 60% по объему, или по меньшей мере примерно 70% по объему, или по меньшей мере примерно 80% по объему, или по меньшей мере примерно 90% по объему, или по меньшей мере примерно 95% по объему, или примерно 100% частиц по объему имеют э.с.д. менее 2 мкм.

Подробности методики, используемой для исследования распределений частиц по размерам в смесях неорганического материала в форме частиц и микрофибриллированной целлюлозы с применением прибора Malvern Mastersizer S, приведены ниже.

Согласно некоторым вариантам реализации неорганический материал в форме частиц представляет собой или содержит каолиновую глину. В дальнейшем этот раздел описания изобретения может обсуждаться на примере каолина и в отношении аспектов, в которых каолин перерабатывают и/или обрабатывают. Настоящее изобретение не следует ограничивать такими вариантами реализации. Так, согласно некоторым вариантам реализации каолин используют в необработанной форме.

Каолиновая глина, применяемая в настоящем изобретении, может представлять собой обработанный материал, полученный из природного источника, а именно, из неочищенного природного каолинового глинистого минерала. Обработанная каолиновая глина может, как правило, содержать по меньшей мере примерно 50% по массе каолинита. Например, большинство промышленно обработанных каолиновых глин содержит более примерно 75% по массе каолинита и может содержать более примерно 90%, в некоторых случаях более примерно 95% по массе каолинита.

Каолиновую глину, применяемую в настоящем изобретении, можно получить из неочищенного природного каолинового глинистого минерала с помощью одного или более других способов, хорошо известных специалистам в данной области техники, например, с помощью известных стадий рафинирования или обогащения.

Например, глинистый минерал можно подвергнуть отбеливанию с помощью восстанавливающего отбеливающего агента, такого как гидросульфит натрия. При применении гидросульфита натрия отбеленный глинистый минерал можно необязательно подвергнуть обезвоживанию и необязательно промывке и снова необязательно обезвоживанию после стадии отбеливания гидросульфитом натрия.

Для удаления примесей глинистый минерал можно обработать, например, с применением методов флокуляции, флотации или магнитного разделения, хорошо известных в данной области техники. Альтернативно, глинистый минерал, применяемый согласно первому аспекту настоящего изобретения, может быть необработанным в виде твердого вещества или в виде водной суспензии.

Способ получения каолиновой глины в форме частиц также может включать одну или более стадий раздробления, например, измельчение или помол. Легкое раздробление крупнозернистого каолина используют для обеспечения его подходящего расслоения. Такое раздробление можно осуществить с помощью шариков или гранул из пластмассы (например, нейлона), песка или керамического средства для измельчения или помола. Крупнозернистый каолин можно очистить для удаления примесей и улучшения физических свойств с помощью хорошо известных методик. Каолиновую глину можно обработать в соответствии с известной методикой классификации частиц по крупности, например, путем просеивания и центрифугирования (или с помощью того и другого), с получением частиц, имеющих необходимое значение d50 или требуемое распределение частиц по размерам.

Согласно некоторым вариантам реализации неорганический материал в форме частиц представляет собой или содержит пластинчатый минерал, например, каолин и/или тальк, необязательно в комбинации с другим неорганическим материалом в форме частиц, таким как, например, карбонат кальция.

Под «пластинчатым» каолином подразумевают каолин или каолиновый продукт с высоким коэффициентом формы. Коэффициент формы пластинчатого каолина составляет от примерно 20 до менее примерно 60. Гиперпластинчатый каолин имеет коэффициент формы от примерно 60 до 100 или даже более 100. В настоящем документе «коэффициент формы» представляет собой меру отношения диаметра частицы к толщине частицы для популяции частиц с меняющимися размером и формой, измеренными с применением способов удельной электрической проводимости, устройств и уравнений, описанных в патенте США №5576617, включенном в настоящий документ посредством ссылки. Поскольку метод определения коэффициента формы дополнительно описан в патенте '617, удельную электрическую проводимость композиции водной суспензии исследуемых ориентированных частиц измеряют при прохождении указанной композиции через сосуд. Измерения удельной электрической проводимости проводят вдоль одного направления сосуда и вдоль другого направления сосуда, перпендикулярного первому направлению. Используя разницу между двумя измерениями удельной электрической проводимости, определяют коэффициент формы исследуемого материала в форме частиц.

Согласно некоторым вариантам реализации неорганический материал в форме частиц представляет собой или содержит тальк, необязательно в комбинации с другим неорганическим материалом в форме частиц, таким как, например, карбонат кальция.

Согласно некоторым вариантам реализации неорганический материал в форме частиц представляет собой карбонат кальция, поверхность которого может быть обработана, при этом водная композиция дополнительно содержит одну или более добавок, отличных от неорганического материала в форме частиц, описанного в настоящем документе.

Согласно некоторым вариантам реализации неорганический материал в форме частиц представляет собой каолин, например, пластинчатый или гиперпластинчатый каолин, поверхность которого может быть обработана, при этом водная композиция дополнительно содержит одну или более добавок, отличных от неорганического материала в форме частиц, описанного в настоящем документе.

Согласно некоторым вариантам реализации неорганический материал в форме частиц представляет собой тальк, поверхность которого может быть обработана, при этом водная композиция дополнительно содержит одну или более добавок, отличных от неорганического материала в форме частиц, описанного в настоящем документе.

Согласно некоторым вариантам реализации водная композиция, содержащая микрофибриллированную целлюлозу, не содержит неорганический материал в форме частиц, при этом водная композиция дополнительно содержит одну или более добавок, отличных от неорганического материала в форме частиц, описанного в настоящем документе.

Различные способы, описанные в настоящем документе, обеспечивают производство повторно диспергированной микрофибриллированной целлюлозы, обладающей полезными свойствами.

Таким образом, согласно дополнительному аспекту предложена композиция, содержащая повторно диспергированную микрофибриллированную целлюлозу, диспергированную в жидкой среде, которую можно получить способом согласно любому из аспектов, относящихся к способам и описанных в настоящем документе, и имеющая, при сравнимой концентрации, прочность на разрыв и/или вязкость, составляющую по меньшей мере 50% от прочности на разрыв и/или вязкости водной композиции микрофибриллированной целлюлозы до сушки, причем (i) микрофибриллированная целлюлоза в водной композиции имеет крутизну волокон от 20 до 50, и/или (ii) водная композиция микрофибриллированной целлюлозы содержит неорганический материал в форме частиц и необязательно дополнительно содержит добавку, отличную от неорганического материала в форме частиц.

Повторно диспергированную микрофибриллированную целлюлозу можно использовать в изделии, продукте или композиции, например, в бумажных, картонных, полимерных изделиях, красках и т.п.

Способы производства микрофибриллированной целлюлозы и необязательного неорганического материала в форме частиц

Согласно некоторым вариантам реализации микрофибриллированную целлюлозу можно получить в присутствии или в отсутствии неорганического материала в форме частиц.

Микрофибриллированную целлюлозу получают из волокнистого субстрата, содержащего целлюлозу. Волокнистый субстрат, содержащий целлюлозу, можно получить из любого подходящего источника, такого как древесина, травы (например, сахарный тростник, бамбук) или тряпье (например, отходы текстильного производства, хлопок, пенька или лен). Волокнистый субстрат, содержащий целлюлозу, может быть в форме целлюлозной массы (т.е. суспензии целлюлозных волокон в воде), которую можно получить с помощью любой подходящей химической или механической обработки или путем их комбинации. Например, целлюлозная масса может представлять собой химическую целлюлозу, или химикотермомеханическую целлюлозу, или механическую целлюлозу, или макулатурную массу, или обрезки бумажного производства, или совокупные отходы бумажного производства, или отходы от бумажного производства, или растворимую целлюлозу, целлюлозную массу из кенафа, товарную целлюлозу, частично карбоксиметилированную целлюлозу, целлюлозную массу из абака, целлюлозную массу из болиголова, целлюлозную массу из древесины березы, целлюлозную массу из трав, целлюлозную массу из бамбука, целлюлозную массу из пальмового дерева, целлюлозную массу из арахисовой шелухи или их комбинацию. Целлюлозная масса может быть размолота (например, в размольном станке Валлея) и/или иным образом рафинирована (например, путем обработки в коническом или тарельчатом рафинере) с обеспечением любой предварительно заданной степени помола, выражаемой в данной области техники как садкость массы по канадскому стандарту Canadian Standard Freeness (CSF) в см3. CSF обозначает величину степени помола или степени обезвоживания целлюлозной массы, измеряемую с помощью скорости, с которой может быть дренирована суспензия целлюлозной массы. Например, целлюлозная масса перед микрофибриллированием может иметь садкость массы по канадскому стандарту примерно 10 см3 или больше. Целлюлозная масса может иметь величину CSF примерно 700 см3 или менее, например, величину, равную или меньшую примерно 650 см3, или равную или меньшую примерно 600 см3, или равную или меньшую примерно 550 см3, или равную или меньшую примерно 500 см3, или равную или меньшую примерно 450 см3, или равную или меньшую примерно 400 см3, или равную или меньшую примерно 350 см3, или равную или меньшую примерно 300 см3, или равную или меньшую примерно 250 см3, или равную или меньшую примерно 200 см3, или равную или меньшую примерно 150 см3, или равную или меньшую примерно 100 см3, или равную или меньшую примерно 50 см3. Затем целлюлозную массу можно подвергнуть обезвоживанию с применением способов, хорошо известных в данной области техники, например, целлюлозную массу можно отфильтровать через сито с получением влажного листа, содержащего по меньшей мере примерно 10% твердых веществ, например, по меньшей мере примерно 15% твердых веществ, или по меньшей мере примерно 20% твердых веществ, или по меньшей мере примерно 30% твердых веществ, или по меньшей мере примерно 40% твердых веществ. Целлюлозная масса может быть использована в нерафинированном виде, то есть не будучи размолота, или обезвожена, или очищена иным образом.

Согласно некоторым вариантам реализации целлюлозную массу можно подвергнуть размолу в присутствии неорганического материала в форме частиц, такого как карбонат кальция.

Для получения микрофибриллированной целлюлозы волокнистый субстрат, содержащий целлюлозу, можно добавить в сосуд для измельчения или гомогенизатор в сухом состоянии. Например, сухие бумажные обрезки можно добавить непосредственно в сосуд измельчителя. Водная среда в сосуде измельчителя будет далее облегчать образование целлюлозной массы.

Стадию микрофибриллирования можно выполнить в любом подходящем аппарате, в том числе, но не ограничиваясь ими, в рафинере. Согласно одному из вариантов реализации стадию микрофибриллирования проводят в сосуде для измельчения в условиях мокрого измельчения. Согласно другому варианту реализации стадию микрофибриллирования осуществляют в гомогенизаторе. Каждый из указанных вариантов реализации более подробно описан ниже.

• мокрое измельчение

Такое измельчение удобно осуществлять общепринятым способом. Указанное измельчение может представлять собой процесс измельчения истиранием в присутствии абразивного материала в форме частиц или может представлять собой процесс самоизмельчения, т.е. процесс, выполняемый в отсутствии абразивного материала. Под абразивным материалом подразумевают среду, отличную от неорганического материала в форме частиц, который согласно некоторым вариантам реализации можно подвергнуть совместному измельчению с волокнистым субстратом, содержащим целлюлозу.

Абразивный материал в форме частиц, при наличии, может представлять собой природный или синтетический материал. Абразивный материал может, например, содержать шарики, гранулы или пеллеты из любого твердого минерального, керамического или металлического материала. Такие материалы могут включать, например, оксид алюминия, диоксид циркония, силикат циркония, силикат алюминия или богатый муллитом материал, получаемый путем кальцинирования каолинитовой глины при температуре в диапазоне от примерно 1300°С до примерно 1800°С. Например, согласно некоторым вариантам реализации используют абразивный материал Carbolite® (Карболит). Альтернативно, можно использовать частицы природного песка с подходящим размером частиц.

Согласно другим вариантам реализации можно использовать абразивный материал из древесины твердых пород (например, древесную муку).

В общем случае тип и размер частиц абразивного материала, выбираемого для применения в настоящем изобретении, могут зависеть от таких свойств, как, например, размер частиц и химический состав сырьевой суспензии измельчаемого материала. Согласно некоторым вариантам реализации абразивный материал в форме частиц содержит частицы со средним диаметром, составляющим от примерно 0,1 мм до примерно 6,0 мм, например, от примерно 0,2 мм до примерно 4,0 мм. Абразивный материал (или среда) может присутствовать в количестве не более примерно 70% по объему относительно объема загрузки. Абразивный материал может присутствовать в количестве, составляющем по меньшей мере примерно 10% по объему относительно объема загрузки, например, по меньшей мере примерно 20% по объему относительно объема загрузки, или по меньшей мере примерно 30% по объему относительно объема загрузки, или по меньшей мере примерно 40% по объему относительно объема загрузки, или по меньшей мере примерно 50% по объему относительно объема загрузки, или по меньшей мере примерно 60% по объему относительно объема загрузки.

Измельчение можно осуществить в одну или более стадий. Например, крупнозернистый неорганический материал в форме частиц можно измельчать в сосуде измельчителя до обеспечения предварительно заданного распределения частиц по размерам, после чего туда добавляют волокнистый материал, содержащий целлюлозу, и продолжают измельчение до получения требуемого уровня микрофибриллирования.

Неорганический материал в форме частиц можно подвергнуть мокрому или сухому измельчению в отсутствии или присутствии абразивного материала. В случае стадии мокрого измельчения крупнозернистый неорганический материал в форме частиц измельчают в водной суспензии в присутствии абразивного материала.

Согласно одному из вариантов реализации средний размер частиц (d50) неорганического материала в форме частиц уменьшается во время процесса совместного измельчения. Например, d50 неорганического материала в форме частиц может быть уменьшен на по меньшей мере примерно 10% (как измерено с помощью прибора Malvern Mastersizer S), например, d50 неорганического материала в форме частиц может быть уменьшен на по меньшей мере примерно 20%, или уменьшен на по меньшей мере примерно 30%, или уменьшен на по меньшей мере примерно 50%, или уменьшен на по меньшей мере примерно 50%, или уменьшен на по меньшей мере примерно 60%, или уменьшен на по меньшей мере примерно 70%, или уменьшен на по меньшей мере примерно 80%, или уменьшен на по меньшей мере примерно 90%. Например, неорганический в форме частиц материал, имеющий d50 2,5 мкм перед совместным измельчением и d50 1,5 мкм после совместного измельчения, будет подвергнут уменьшению размера частиц на 40%. Согласно некоторым вариантам реализации средний размер частиц неорганического материала в форме частиц незначительно уменьшается во время процесса совместного измельчения. Под «незначительно уменьшается» подразумевают, что d50 неорганического материала в форме частиц уменьшается на менее, чем примерно 10%, например, d50 неорганического материала в форме частиц уменьшается на менее, чем примерно 5%.

Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц, с получением микрофибриллированной целлюлозы с d50, составляющим от примерно 5 мкм до примерно 500 мкм, как измерено с помощью рассеяния лазерного излучения. Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц, с получением микрофибриллированной целлюлозы с d50, равным или меньшим примерно 400 мкм, например, равным или меньшим примерно 300 мкм, или равным или меньшим примерно 200 мкм, или равным или меньшим примерно 150 мкм, или равным или меньшим примерно 125 мкм, или равным или меньшим примерно 100 мкм, или равным или меньшим примерно 90 мкм, или равным или меньшим примерно 80 мкм, или равным или меньшим примерно 70 мкм, или равным или меньшим примерно 60 мкм, или равным или меньшим примерно 50 мкм, или равным или меньшим примерно 40 мкм, или равным или меньшим примерно 30 мкм, или равным или меньшим примерно 20 мкм, или равным или меньшим примерно 10 мкм.

Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц, с получением микрофибриллированной целлюлозы, имеющей модальный размер частиц волокна примерно от 0,1 до 500 мкм и модальный размер частиц неорганического материала в форме частиц от 0,25 до 20 мкм. Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц с получением микрофибриллированной целлюлозы, имеющей модальный размер частиц волокна по меньшей мере примерно 0,5 мкм, например, по меньшей мере примерно 10 мкм, или по меньшей мере примерно 50 мкм, или по меньшей мере примерно 100 мкм, или по меньшей мере примерно 150 мкм, или по меньшей мере примерно 200 мкм, или по меньшей мере примерно 300 мкм, или по меньшей мере примерно 400 мкм.

Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц с получением микрофибриллированной целлюлозы, имеющей крутизну волокон, как описано выше.

Измельчение можно выполнить в сосуде для измельчения, таком как барабанная мельница (например, стержневая, шаровая и самоизмельчающая мельница), мельница с перемешиванием мелющей среды (например, SAM или IsaMill), башенная мельница, детритор (detritor) с перемешиванием мелющей среды (SMD) или сосуд для измельчения, содержащий вращающиеся параллельные размольные диски, между которыми подается измельчаемое сырье.

Согласно одному из вариантов реализации сосуд для измельчения представляет собой башенную мельницу. Башенная мельница может содержать неподвижную зону, расположенную выше одной или более зон измельчения. Неподвижная зона представляет собой область, расположенную в направлении верхней части внутреннего пространства башенной мельницы, в которой происходит минимальное измельчение или вообще не происходит измельчение и которая содержит микрофибриллированную целлюлозу и необязательно неорганический материал в форме частиц. Неподвижная зона представляет собой область, в которой частицы абразивного материала осаждаются вниз в одну или более зон измельчения башенной мельницы.

Башенная мельница может содержать сортировочную машину, расположенную выше одной или более зон измельчения. Согласно одному из вариантов реализации сортировочную машину устанавливают наверху и располагают рядом с неподвижной зоной. Сортировочная машин может представлять собой гидроциклон.

Башенная мельница может содержать сито, расположенное выше одной или более зон измельчения. Согласно одному из вариантов реализации сито размещают рядом с неподвижной зоной и/или сортировочной машиной. Сито может иметь размер, позволяющий отделять абразивный материал от конечной водной суспензии, содержащей микрофибриллированную целлюлозу и необязательный неорганический материал в форме частиц, и усиливать осаждение абразивного материала.

Согласно одному из вариантов реализации измельчение осуществляют в условиях поршневого режима потока. В условиях поршневого режима поток через башню является таковым, что происходит ограниченное перемешивание измельчающих материалов, проходящих через башню. Это означает, что в различных точках вдоль длины башенной мельницы вязкость водной среды будет изменяться по мере увеличения тонкости измельчения микрофибриллированной целлюлозы. Таким образом, фактически можно считать, что область измельчения в башенной мельнице содержит одну или более зон измельчения, имеющих характеристическую вязкость. Специалист в данной области техники поймет, что не существует резкой границы между соседними зонами измельчения в отношении вязкости.