Изобретение относится к нефтегазодобывающей промышленности в области борьбы с пескопроявлением в продуктивных нефтяных и водных скважинах.

Известен гравий, используемый в качестве фильтрующего материала для изготовления забойных противопесочных гравийных фильтров в нефтедобывающих скважинах с целью создания защитного барьера от проникновения абразивного кварцевого песка, выносимого добываемым флюидом из продуктивного пласта в лифтовую колонну (стр. 81 из книги И. М. Муравьева «Технология и техника добычи нефти и газа» М.: Недра, 1971. - 496 с.). При этом размер включений гравия Dгр для гравийного фильтра выбирается из известной зависимости Dгр=(4…8) dп, где dп - преимущественный размер частиц песка, выносимого добываемым флюидом из продуктивного пласта. Известно также, что к категории «гравий» относятся включения размером от 2 до 10 мм. Тогда очевидно, что естественные защитные возможности гравийных материалов распространяются на задержание песчаных частиц размером от 2,5 до 0,25 мм.

Недостатком гравийного материала является его неспособность предотвратить поступление к скважинному насосному оборудованию абразивных песчаных частиц размером менее 0,25 мм.

Известен проволочно-проницаемый материал профессора А.М. Сойфера для изготовления фильтрующих перегородок из перекрещивающихся растянутых проволочных спиралей, уложенных в пресс-форму, соответствующую по форме готовой фильтрующей перегородке с последующим ее холодным прессованием (а.с. СССР №183174. МПК B21F 21/00. Опубл. БИ №13, 1966, 11 с.) до получения проницаемой во всех направлениях открыто-пористой упругой системы, позволяющей создать тонкость фильтрации песчаных частиц размером от 0,25 мм до 0,01 мм. (Увеличение степени защищенности УЭЦН за счет применения проволочно-проницаемого материала / С.С.Ульянов и др. - ПТНЖ «Инженерная практика, №8, 2017. - 104 с.)

Недостатком известного решения является невозможность использования его по прямому назначению на забое в качестве скважинного противопесочного фильтра.

Известен способ создания гравийного фильтра в скважине, включающий вскрытие продуктивного пласта перфорированной обсадной колонной, гидроуплотнение рыхлых пород призабойной зоны с образованием искусственной каверны, намыв под давлением в образованную каверну и в ствол скважины высокопроницаемой гравийной засыпки специального качества с последующим механическим уплотнением гравийного стакана в стволе скважины с помощью колонны заливочных труб, оборудованных эластичной пятой. (Патент РФ №2393339. Способ создания гравийного фильтра в скважине путем подачи фильтрующего материала / В.М. Климовец, Ю.К. Федоров, А.Д. Четверик. - М.: кл Е21В 43/04. Заявл. 02.06.2009. Опубл. 27.06.2010. БИ №1).

Недостатком известного решения является низкая пескозащитная способность гравия, снижение продуктивности скважины из-за кольматации фильтрационных путей выносимым из продуктивного пласта песком, невозможность регенерации фильтра от загрязнений в скважинных условиях, неремонтопригодность фильтра.

Указанное известное решение принято за прототип.

Задачей изобретения является создание противопесочного фильтра с высокой тонкостью фильтрации, способного к саморегенерации без подъема на дневную поверхность, обладающего универсальной монтажеспособностью и ремонтопригодностью.

Технический результат заключается в увеличении безремонтного периода погружного насосного оборудования, снижении количества спуско-подъемных операций для очистки фильтра, продлении периода первоначальной продуктивности поступления добываемого флюида через фильтрующие элементы к насосному оборудованию.

Указанный технический результат достигается с помощью скважинного противопесочного фильтра из проволочно-проницаемого материала НИМ, обладающего высокой тонкостью фильтрации (0,25-0,01 мм) и упруго-пористыми свойствами.

Достижение технического результата поясняется схемами, представленными на Фиг. 1, Фиг. 2 и Фиг. 3.

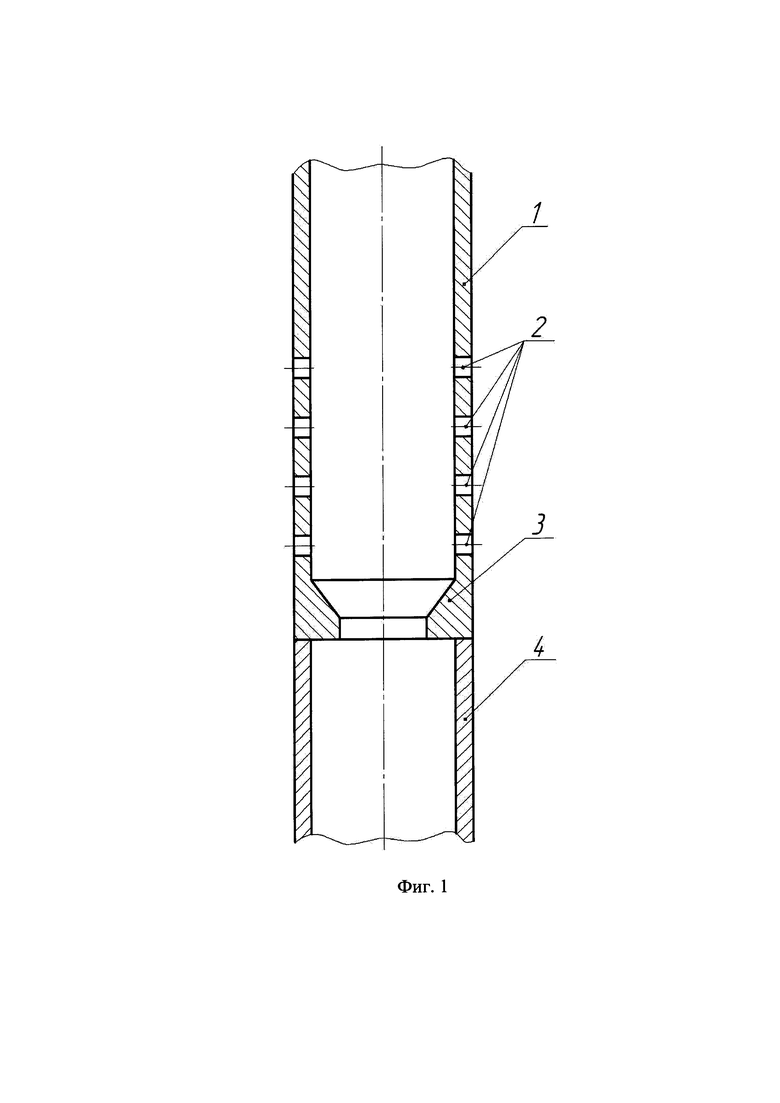

Фиг. 1. Перфорированная колонна: 1 - обсадная труба; 2 - перфорационные отверстия; 3 - седельный упор; 4 - трубный грязенакопитель.

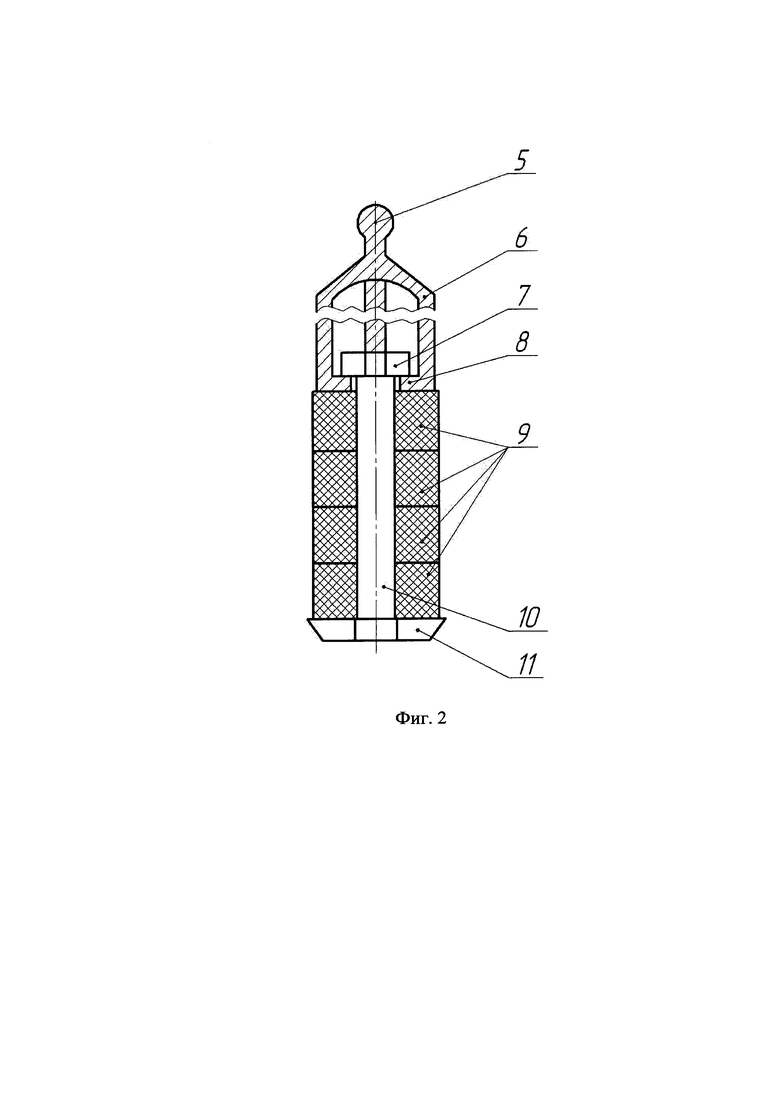

Фиг. 2. Фильтр-снаряд расширяющийся ФСР: 5 - захватное устройство; 6 - подвижный пригруз; 7 - крестообразный замок; 8 - захватный бурт; 9 - фильтрующие модули из проволочно-проницаемого материала; 10 - центральный патрубок; 11 - крестообразное основание.

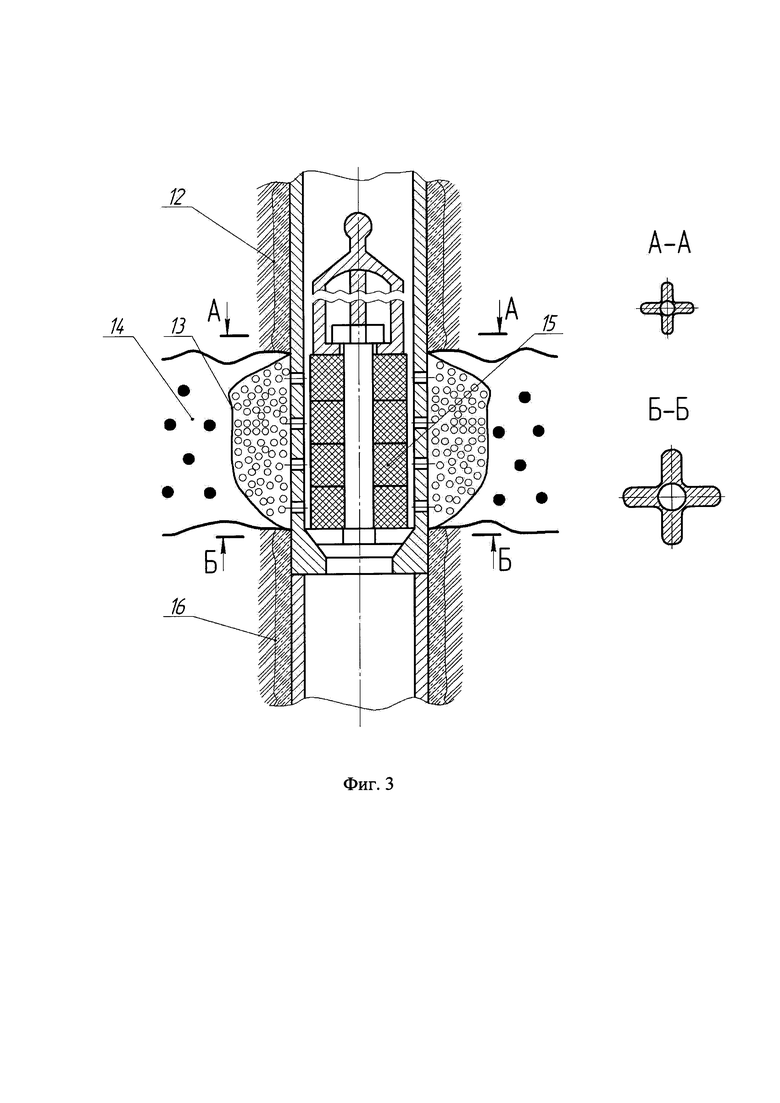

Фиг. 3. Скважинный противопесочный фильтр в сборе: 12 - скважина; 13 - искусственная каверна; 14 - продуктивный пласт; 15 - фильтр-снаряд расширяющийся; 16 - зумпф.

Согласно предложенному способу и для его реализации перфорированную колонну (Фиг. 1), состоящую из обсадных труб 1 с перфорационными отверстиями 2, оборудуют дополнительно седельным упором 3, к седельному упору крепят полую трубу-грязенакопитель 4, дополнительно изготавливают (Фиг. 2) фильтр-снаряд расширяющийся ФСР в виде центрального патрубка 10 с крестообразным основанием 11, придают ему скошенную форму усеченного конуса для плотной посадки в седельный упор, центральный патрубок оснащают фильтрующими элементами 9, выполняют их холодным прессованием из упруго-пористого проволочно-проницаемого материала ППМ в виде цилиндрических модулей с центральным отверстием, модули с центральными отверстиями нанизывают в необходимом количестве на центральный патрубок, верхнюю часть центрального патрубка оборудуют подвижным пригрузом 6 пространственной конструкции с заданной массой, снабжают конструкцию опорным буртом 8 и закрепляют крестообразным замком 7, конструкцию подвижного пригруза снабжают захватным устройством 5 для осуществления спускоподъемных операций.

Способ осуществляют следующим образом.

В скважину 12 (Фиг. 3), оборудованную зумпфом 16, спускают перфорированную колонну, представленную на Фиг. 1, при этом перфорационные отверстия размещают в интервале продуктивного пласта 14, седельный упор -ниже подошвы продуктивного пласта, а трубный грязенакопитель - в зумпфе 16, при необходимости рыхлые породы продуктивного пласта в затрубном пространстве перфорированной колонны уплотняют нагнетанием через перфорационные отверстия загущенного геля до образования каверны 13 и заполняют ее гравийным материалом, формируя разделительный фильтрационный барьер между неустойчивыми породами продуктивного пласта и отверстиями перфорированной колонны, фильтр-снаряд 15 спускают за захватное устройство 5 (см. Фиг. 2) внутрь перфорированной колонны 1 до посадки крестообразного основания 11 на седельный упор 3 и отсоединяют захватное устройство от спускающего механизма (канатная техника или колонна труб), подвижный пригруз 6 перемещают под действием гравитации вдоль центрального патрубка 10 и сжимают упруго-эластичные фильтрующие модули 9, при этом фильтрующие модули расширяются в поперечном направлении и плотно прижимаются к внутренней поверхности перфорированной колонны 1. Фильтр готов к работе.

Процесс фильтрации осуществляется следующим образом.

Пластовая жидкость, содержащая механические абразивные частицы, поступает радиально из продуктового пласта 14 через гравийный барьер 13 и перфорационные отверстия 2 в перфорированную колонну 1, внутри которой размещен фильтр-снаряд 15, состоящий из фильтрующих модулей 9. Пластовая жидкость заполняет внутрипоровое пространство фильтрующих модулей и начинает перемещаться по этому пространству осиально к устью скважины, увлекаемая потоком откачиваемого скважинным насосом добываемого флюида. Проходя через пространство фильтрующих элементов, пластовая жидкость освобождается, как указанно выше, от механических абразивных частиц диаметром более 0,01-0,25 мм. По классификации Н.А. Качинского [1], оставшиеся в очищенной жидкости частицы размером 0,01-0,05 мм относятся к категории «тонкая пыль», а частицы 0,05-0,25 мм - к категории «тонкий песок». Из частиц указанных размеров составлены, например, известняк, каменная соль (0,01-0,05 мм), аргиллиты, глинистые сланцы (0,05-0,25 мм) [2], которые по шкале абразивности Барона-Кузнецова относятся к классам «весьма малоабразивных» и «малоабразивных» соответственно [3]. Это означает, что пластовая жидкость, после прохождения через фильтрующие модули фильтр-снаряда 15, приобретает по крайне мере качество малоабразивного флюида, что способствует повышению износостойкости скважинного насосного оборудования.

Регенерацию загрязненного пористо-проницаемого пространства фильтроэлементов выносимым из продуктивного пласта песчано-абразивным материалом выполняют в скважинных условиях без подъема фильтра-снаряда на дневную поверхность: подъемный механизм канатной техники или транспортной колонны подсоединяют к захватному устройству 5 и осуществляют несколько циклов приподъема фильтрующего снаряда над седельным упором, при этом подвижный пригруз, поднимаясь вверх, снимает нагрузку с эластично-упругой структуры порового пространства фильтрующих модулей, опускаясь вниз - нагрузку восстанавливает. Под действием таких силовых колебаний эластично-упругая структура пор фильтрующих элементов освобождается от скопившихся абразивно-песчаных загрязнений, оседающих через открытые проходы крестообразного основания 11 (см. Фиг. 2) в трубе-грязенакопителе 4, размещенной в зумпфе 16. После завершения этой операции фильтрующая система возвращается в исходное положение.

Извлечение фильтр-снаряда из скважины для ремонта или замены фильтрующего элемента выполняют подсоединением к захватному устройству 5 подвижного пригруза 6 (см. Фиг. 2) приспособлений подъемной техники, подвижный пригруз приподнимают и снимают нагрузку с упруго-эластичной структуры фильтрующих элементов, фильтрующие элементы упруго разжимаются и выходят из силового контакта с внутренней поверхностью перфорированной колонны, при этом бурт 8 захватывает заплечики крестообразного замка 7 и удерживает на весу всю конструкцию фильтроснаряда, далее фильтр-снаряд поднимают на дневную поверхность.

Таким образом, способ имеет значительные преимущества, заключающиеся в достижении высокой тонкости фильтрации (купирование проникновения частиц размером 0,01-0,25 мм к скважинному насосу), способности к саморегенерации фильтра от загрязнений без подъема на поверхность, универсальной монтажеспособности (штатная спускоподъемная операция), высокой ремонтопригодности (возможность полной сборки-разборки изделия в цеховых условиях).

Список использованных источников

1. Качинский Н.А. Механический и микроагрегатный состав почвы, методы его изучения. - Москва, изд. АН СССР, 1958. - с. 25. - 191 с.

2. Ананьев В.П., Коробкин В.И. Инженерная геология. - М.: Изд. «Высшая школа», 1973. - 299 с.

3. Барон Л.И., Кузнецов А.В. Методика испытания горных парод на абразивность. - М.: Изд. ИГД AM СССР, 1960. - 14 с.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2256780C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2509875C2 |

| Способ повторного заканчивания скважины с использованием гравийной набивки | 2017 |

|

RU2679772C2 |

| Способ создания гравийного фильтраВ СКВАжиНЕ | 1979 |

|

SU844766A1 |

| Способ установки противопесочного фильтра | 1984 |

|

SU1208196A1 |

| Устройство для создания гравийного скважинного фильтра в процессе гидравлического разрыва продуктивного пласта | 2023 |

|

RU2821937C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИН | 2000 |

|

RU2161247C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА С НЕУСТОЙЧИВЫМИ ПОРОДАМИ | 2011 |

|

RU2464410C1 |

| СКВАЖИННЫЙ ПРОТИВОПЕСОЧНЫЙ ФИЛЬТР | 2024 |

|

RU2834823C1 |

| СПОСОБ СОЗДАНИЯ ГРАВИЙНОГО ФИЛЬТРА В СКВАЖИНЕ | 2009 |

|

RU2393339C1 |

Группа изобретений относится к нефтегазодобывающей отрасли и может быть использована в области борьбы с пескопроявлением в продуктивных нефтяных и водных скважинах. Способ включает вскрытие продуктивного пласта перфорированной обсадной колонной, гидроуплотнение при необходимости рыхлых пород призабойной зоны с намывом искусственной гравийной каверны и уплотнение фильтрующего материала в скважине. Перфорированную обсадную колонну дополнительно снабжают седельным упором, седельный упор крепят к перфорированной трубе ниже зоны перфорационных отверстий и сочленяют с трубкой-грязенакопителем, которую размещают в зумпфе скважины. Внутрь перфорированной колонны спускают дополнительно изготовленный фильтрующий снаряд расширяющийся ФСР с фильтрующими элементами из проволочно-проницаемого материала, основание фильтрующего снаряда фиксируют в седельном упоре, отсоединяют спускоподъемный механизм от захватного устройства подвижного пригруза. Под действием гравитационной силы подвижный пригруз перемещают вдоль оси центрального патрубка фильтрующего снаряда, создают нагрузку на упруго-пористые модули фильтрующих элементов, деформируют их, уплотняя под действием пуасоновой силы, прижимают боковые поверхности к внутренней стенке перфорированной колонны. Увеличивается безремонтный период погружного насосного оборудования, снижается количество операций для очистки фильтра, продлевается период первоначальной продуктивности поступления флюида через фильтрующие элементы к насосному оборудованию. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ создания скважинного противопесочного фильтра из проволочно-проницаемого материала, включающий вскрытие продуктивного пласта перфорированной обсадной колонной, гидроуплотнение при необходимости рыхлых пород призабойной зоны с намывом искусственной гравийной каверны и уплотнение фильтрующего материала в скважине, отличающийся тем, что перфорированную обсадную колонну дополнительно снабжают седельным упором, седельный упор крепят к перфорированной трубе ниже зоны перфорационных отверстий и сочленяют с трубкой-грязенакопителем, которую размещают в зумпфе скважины, внутрь перфорированной колонны спускают дополнительно изготовленный фильтрующий снаряд расширяющийся ФСР с фильтрующими элементами из проволочно-проницаемого материала, основание фильтрующего снаряда фиксируют в седельном упоре, отсоединяют спускоподъемный механизм от захватного устройства подвижного пригруза, под действием гравитационной силы подвижный пригруз перемещают вдоль оси центрального патрубка фильтрующего снаряда, создают нагрузку на упруго-пористые модули фильтрующих элементов, деформируют их, уплотняя под действием пуасоновой силы, прижимают боковые поверхности к внутренней стенке перфорированной колонны.

2. Способ по п. 1, отличающийся тем, что упруго-пористое пространство фильтрующих модулей из проволочно-проницаемого материала регенерируют от пластовых песчано-абразивных загрязнений без подъема на дневную поверхность, при этом внутреннюю структуру упруго-пористого пространства фильтрующих модулей деформируют путем сжатия и растяжения при циклическом приподъеме фильтрующего снаряда над седельным упором, выпавший из порового пространства песчано-абразивный загрязнитель аккумулируют в трубном грязенакопителе зумпфа скважины, удаляют накопленный загрязнитель промывкой в период ремонтных работ.

3. Устройство скважинного противопесочного фильтра из проволочно-проницаемого материала в виде спускаемого в скважину фильтра-снаряда расширяющегося ФСР, содержащего фильтроэлементы из прессованного проволочно-проницаемого материала ППМ, отличающееся тем, что фильтрующим элементам придают форму цилиндра с внутренним отверстием и нанизывают их на центральный патрубок фильтра-снаряда, фильтроэлементы размещают между основанием и верхним подвижным пригрузом, фиксируют его на патрубке верхним замком, при этом верхний замок и основание центрального патрубка изготавливают крестообразными, конструкцию подвижного пригруза выполняют пространственной, его вершину оборудуют захватным устройством для спуска в скважину и извлечения из нее фильтра-снаряда, основание подвижного пригруза изготавливают буртообразным, при этом бурт предназначен для равномерного распределения нагрузки на фильтроэлементы и служит одновременно опорой для крестообразного замка, несущего центральный патрубок с фильтроэлементами при спуско-подъемных операциях, крестообразному основанию центрального патрубка придают форму перевернутого усеченного конуса для плотной посадки в седельный упор перфорированной колонны.

| СПОСОБ СОЗДАНИЯ ГРАВИЙНОГО ФИЛЬТРА В СКВАЖИНЕ | 2009 |

|

RU2393339C1 |

| РАСШИРЯЕМЫЙ СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО УСТАНОВКИ | 2016 |

|

RU2619615C1 |

| СПОСОБ ОБУСТРОЙСТВА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН В ИНТЕРВАЛЕ ПРОДУКТИВНОГО ПЛАСТА ИСКУССТВЕННОЙ СРЕДОЙ С ФИКТИВНОЙ ПОРИСТОСТЬЮ | 2010 |

|

RU2459068C1 |

| РАЗБОРНЫЙ СКВАЖИННЫЙ ФИЛЬТР | 2007 |

|

RU2348795C1 |

| Устройство для выработки электрических импульсов | 1960 |

|

SU142120A1 |

| Способ использования отработавшего пара двигателей на речных вароходах | 1935 |

|

SU51664A1 |

| WO 1994019578 A1, 01.09.1994. | |||

Авторы

Даты

2020-08-07—Публикация

2019-12-09—Подача