Назначение и область применения

Изобретение относится к нефтегазовой промышленности и может быть применено при добыче нефти и газа.

Предшествующий уровень техники

Большая часть мировых запасов нефти и газа приходится на продуктивные слои в слабых пластах породы, которые подвергаются разрушению при добыче сырья, вследствие чего происходит вынос пескообразной массы из добывающих скважин (пескопроявление). Песок в скважине образуется по причине разрушения породы в результате, возникающих сдвиговых напряжений в ее пластах. Вынос песка в нефтяных и газовых скважинах является одной из важных проблем, возникающих при добыче нефти, поскольку приводит к снижению темпа добычи, осаждению песка в области скважины, износу наземного и внутрискважинного оборудования, повреждению обсадных труб и т.п.

Скважинные фильтры относятся к одному из наиболее эффективных и востребованных средств решения данной задачи. При этом использование скважинных фильтров построенных на использовании проволочных фильтрующих элементов является одним из наиболее распространенных вариантов, обеспечивающим эффективный способ предотвращения выноса песка при относительно малых финансовых затратах.

Из предшествующего уровня техники известны решения скважинных фильтров построенных на использовании однослойных проволочных фильтрующих элементов. Такие фильтры представляют собой перфорированную несущую трубу и фильтроэлемент, выполненный из определенным образом профилированной проволоки, намотанной по спирали с установленным зазором (щелевым зазором, межвитковым зазором) между витками на продольные профилированные стингеры (стрингеры, опорные ребра) с точечным сварным соединением в местах пересечения проволоки со стингерами. Проволочные фильтры могут устанавливаться на перфорированную трубу посредством прямой навивки проволоки на несущую трубу, либо установкой на нее готового фильтроэлемента. Фильтроэлемент устанавливается на несущей трубе с фиксацией своего положения посредством стопорного кольца или опорного диска, а также посредством формирования сварного соединения в области соединения торцевых частей фильтроэлемента с несущей трубой. Такого рода фильтры известны, например, из патентных публикаций США US 3958634, US 5738170 или российских патентов RU 2603309, RU 2812185. К числу преимуществ фильтров данной конструкции можно отнести простоту конструкции и эксплуатации, достаточную скважность (проходимость) фильтра. При этом, к числу ее недостатков следует отнести невысокую эффективность однослойной конструкции фильтра, с повышенным риском перекрытия отверстий скапливающихся на его поверхности загрязнений с одновременной сложностью очистки таких фильтрующих элементов. В случае непосредственной намотки проволочного фильтроэлемента на поверхность несущей перфорированной трубы отсутствие дренажного слоя между фильтрующей поверхностью и поверхностью перфорированной трубы существенно снижает производительность фильтра, тогда как установка на трубу готового фильтроэлемента повышает риск снижения механической прочности и устойчивости фильтроэлемента в условиях воздействия внешних сил, в связи с возможностью неточной установки готового фильтроэлемента по месту его эксплуатации на несущую трубу (под углом, со смещением от центра и т.п.), что приводит к механическому повреждению фильтрующей поверхности, ее деформации и снижению эффективности фильтроэлемента. Очевидно также, что готовые фильтроэлементы выпускаются определенного типоразмера, который не всегда соответствует типоразмеру несущей трубы, а также условиям применения фильтроэлемента в скважинном оборудовании, что также приводит к проблемам при их практическом применении.

Из предшествующего уровня техники также известно выполнение скважинных противопесочных фильтров на основе многослойных фильтроэлементов, содержащих два каркасных фильтрующих слоя, представляющих собой проволочные фильтры, с гравийной набивкой между ними. Как правило, такого рода фильтры используют фильтроэлементы выполненные в виде подвесной, каркасно-стрежневой конструкции, изготавливаемой в качестве отдельной сборной секции, определенного типоразмера, в соответствии с условиями его применения.

Например, такие конструкции известны из патентных публикаций US 5004049, US 5339895, US 9909397. Данные противопесочные фильтры представляют собой конструкцию, состоящую из базовой (несущей) перфорированной трубы и концентрически с ней расположенного фильтроэлемента, состоящего из внутреннего и внешнего каркасных фильтрующих слоев, между которыми сформирована полость для размещения в ней слоя гравийной набивки. Каркасные фильтрующие элементы изготовлены в виде проволочных щелевых фильтров, изготовленных из нержавеющей профилированной проволоки путем ее спиральной навивки с зазором между витками на профилированные стингеры (ребра, опорные элементы), располагаемые продольно в осевом направлении фильтра и равномерно по окружности. Проволока соединяется со стингерами в местах их пересечения контактной сваркой, что обеспечивает жесткое каркасное формообразование слоя и щелевую структуру фильтрующей поверхности с неизменной величиной межвиткового зазора заданного шага по всей фильтрующей поверхности. Торцевые стороны фиксируются посредством стопорного кольца или опорного диска. Данные конструкции обладают более высокой эффективностью по сравнению с рассмотренным ранее однослойными фильтроэлементами, однако, вследствие неплотного прилегания фильтра наружного слоя фильтроэлемента к фильтрующей поверхности фильтра внутреннего слоя фильтроэлемента, гравийная набивка, образующая средний фильтрующий слой фильтроэлемента, по мере эксплуатации фильтроэлемента, под воздействием внешнего давления фильтруемого потока теряет свою фильтрующую способность за счет образования песчаных мостиков, по всей окружности фильтра. В связи с выполнением данного типа фильтров в виде подвесных фильтров, ранее указанные риски использования такого рода конструкции в качестве противопоточных скважинных фильтров также сохраняются. Вместе с тем, по совокупности существенных признаков, раскрытое в публикации US 5004049 решений скважинного противопесочного фильтра может быть принято в качестве прототипа.

Сущность изобретения

Техническая проблема, решаемая изобретением, заключатся в предложении простой конструктивно и технологически конструкции скважинного многослойного противопесочного фильтра на основе проволочных фильтров с гравийной набивкой, обладающего повышенной надежностью и эффективностью, с возможностью его применения на несущих трубах разного типоразмера и разных условиях эксплуатации.

Технический результат, достигаемый устройством согласно изобретению, заключается в повышении надежности конструкции обеспечивающей требуемый уровня фильтрации стабильно в течение длительного времени, в том числе, при изменяющихся условиях эксплуатации, посредством повышения прочности конструкции и формирования многослойной структуры фильтроэлемента, каркасные слои которого выполнены в виде проволочных фильтров, фильтрующая поверхность которых выполнена прямой намоткой на стингеры, установленные на соответствующие опорные поверхности.

Заявленный технический результат достигается применением скважинного противопесочного фильтра, включающего включающий перфорированную базовую трубу с концентрически расположенным фильтроэлементом, включающим наружный и внутренний фильтрующие слои, выполненные в виде проволочных фильтров между которыми расположен слой гравийной набивки, где проволочные фильтры трубчатой формы содержат фильтрующую поверхность, сформированную спиральной навивкой с зазором между витками профилированной проволоки на продольно распложенные профилированные стингеры, соединенные точечной контактной сваркой в местах их сопряжения, а фильтроэлемент соединен с базовой трубой средством фиксации размещенным на концевом участке. При этом в отличие от прототипа стингеры проволочных фильтров внутреннего и наружного фильтрующих слоев установлены с опорой без зазора на смежную опорную поверхность: базовой трубы для внутреннего фильтрующего слоя, и фильтрующую поверхность проволочного фильтра внутреннего слоя для наружного фильтрующего слоя, при этом фильтрующая поверхность проволочных фильтров наружного и внутреннего фильтрующего слоя выполнена прямой навивкой профилированной проволоки на соответствующие им стингеры с формированием продольных каналов между фильтрующими слоями и базовой трубой.

В одном из возможных вариантов осуществления изобретения, стингеры наружного и внутреннего фильтрующего слоя расположены соосно друг другу. Тогда как в другом возможном варианте осуществления, стингеры наружного и внутреннего фильтрующего слоя могут быть расположены со смещением положения относительно друг друга на предустановленный угол в радиальном направлении.

В еще одном возможном варианте осуществления изобретения, ограниченные щелевым зазором проволочных фильтров и пересечением витков проволоки и стингеров окна щелевых зазоров в наружном и внутреннем фильтрующих слоях фильтроэлемента, могут быть расположены соосно в радиальном направлении, тогда как в другом варианте осуществления они могут быть расположены с заданным смещением вдоль продольной оси фильтроэлемента. В еще одном варианте осуществления могут быть расположены со смещением под заданным углом в радиальном направлении фильтроэлемента.

Согласно заявленному решению, стингеры и проволока проволочного фильтра фильтрующих слоев могут быть выполнены из нержавеющей стали.

При этом, в возможном варианте осуществления в качестве гравийной набивки фильтрующего слоя, расположенного между фильтрующими слоями, сформированными проволочными фильтрами, предпочтительно, может быть выбран калиброванный гравийный материал округлой формы, в частности, включающий в соответствующих вариантах осуществления: гравий, песок, проппант в заданном сочетании.

В другом возможном варианте осуществления изобретения, стингеры предпочтительно выполнены многоугольного профиля поперечного сечения, в одном из предпочтительных вариантов осуществления – треугольного, а в другом - трапецеидального профиля поперечного сечения.

При этом, в другом варианте осуществления, проволока фильтрующей поверхности проволочных фильтров фильтроэлемента может быть выполнена в соответствующих вариантах треугольного, трапецеидального, а также округлого профиля поперечного сечения.

Согласно заявленному изобретению, при любом варианте осуществления навивка профилированной проволоки фильтрующей поверхности внутреннего и наружного фильтрующих слоев может быть выполнена с усилием, для поджатия стингеров к смежной опорной поверхности.

При этом в одном из возможных вариантов осуществления изобретения, усилие поджатия проволоки для ее прижима к стингерам составляет не менее 30 кг и не превышает 60 кг, согласно другому варианту осуществления.

В соответствии с изобретением, при любом варианте ее осуществления, фильтроэлемент на его концевых участках, со стороны торца, предпочтительно, снабжен стопорными кольцами, при этом щель между стопорным кольцом и фильтроэлементом не превышает размера щелевого зазора наружного фильтрующего слоя. Причем крепление стопорного кольца к базовой трубе в одном из возможных вариантов осуществления решения может быть выполнено в виде сплошного сварного соединения по окружности ее боковой поверхности.

Краткое описание чертежей

Сущность изобретения поясняется следующими иллюстративными материалами.

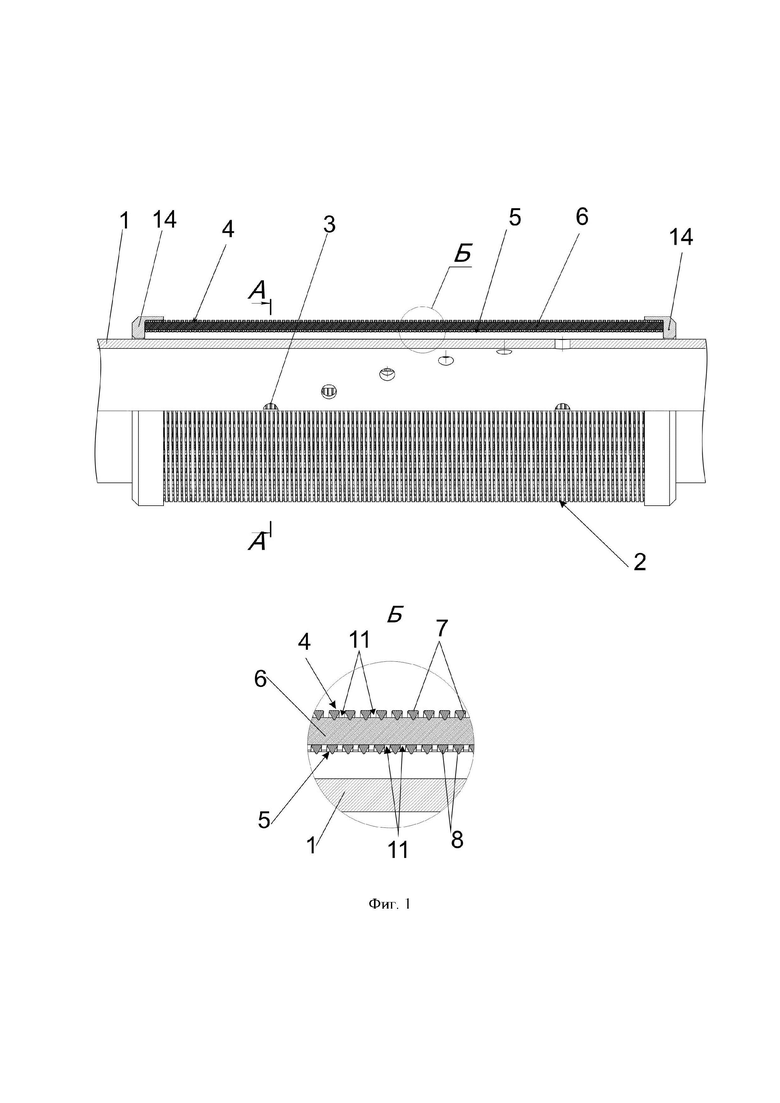

Фиг. 1 – схемное представление компоновки скважинного противопесочного фильтра с гравийной набивкой: с продольным сечением и уточняющим структуру компоновки;

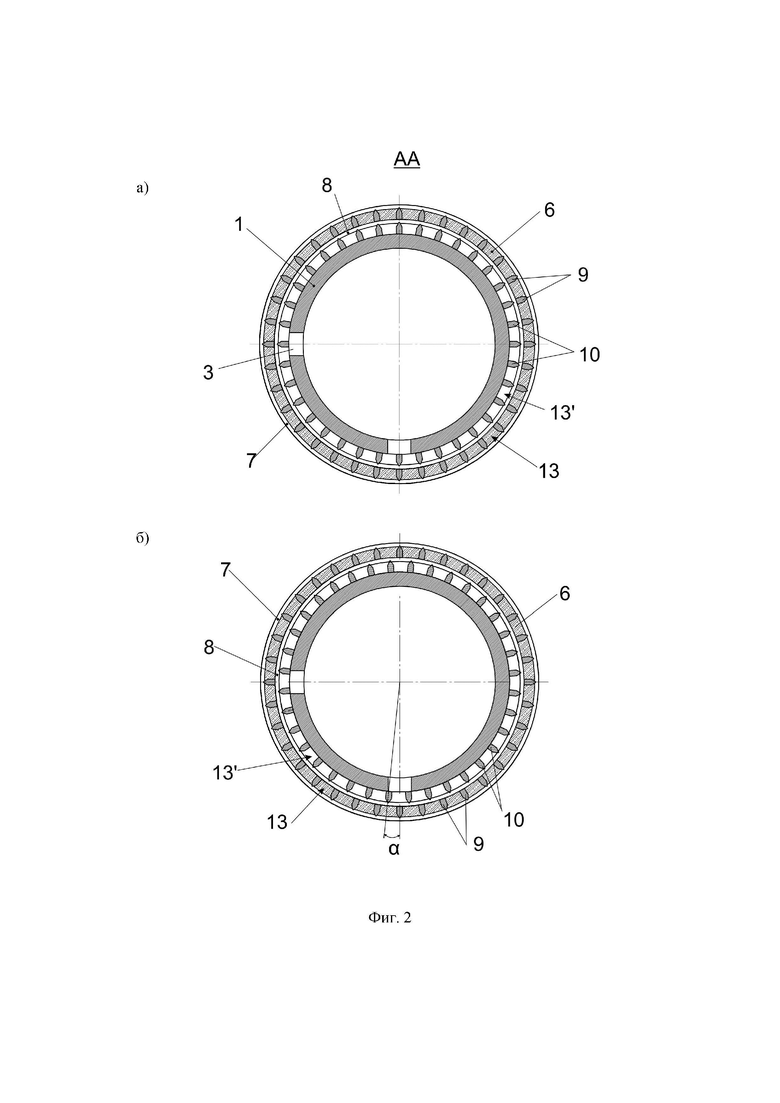

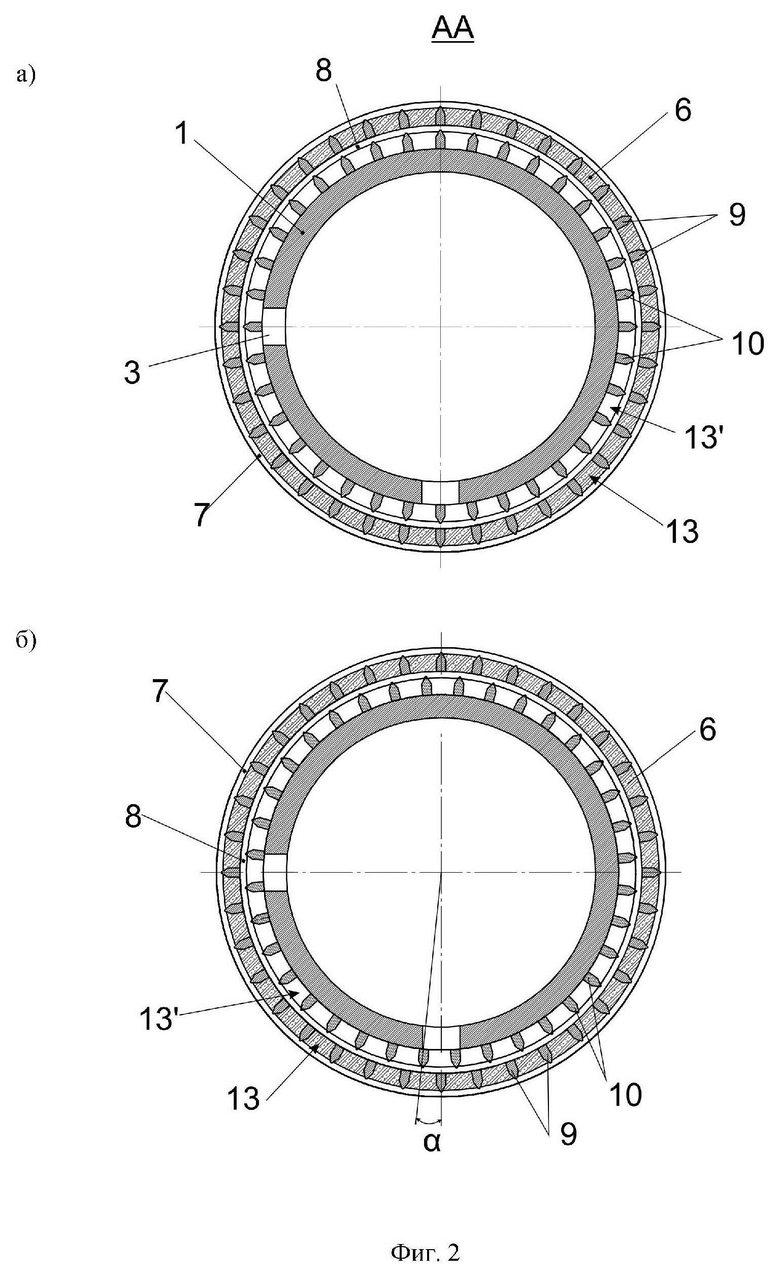

фиг. 2 – схемное представление компоновки фильтра скважинного противопесочного фильтра, поперечное сечение (по линии АА (фиг. 1): а) с соосным расположением стингеров в наружном и внутреннем фильтрующих слоях; б) со смещением в поперечном (радиальном) направлении стингеров в наружном и внутреннем фильтрующих слоях;

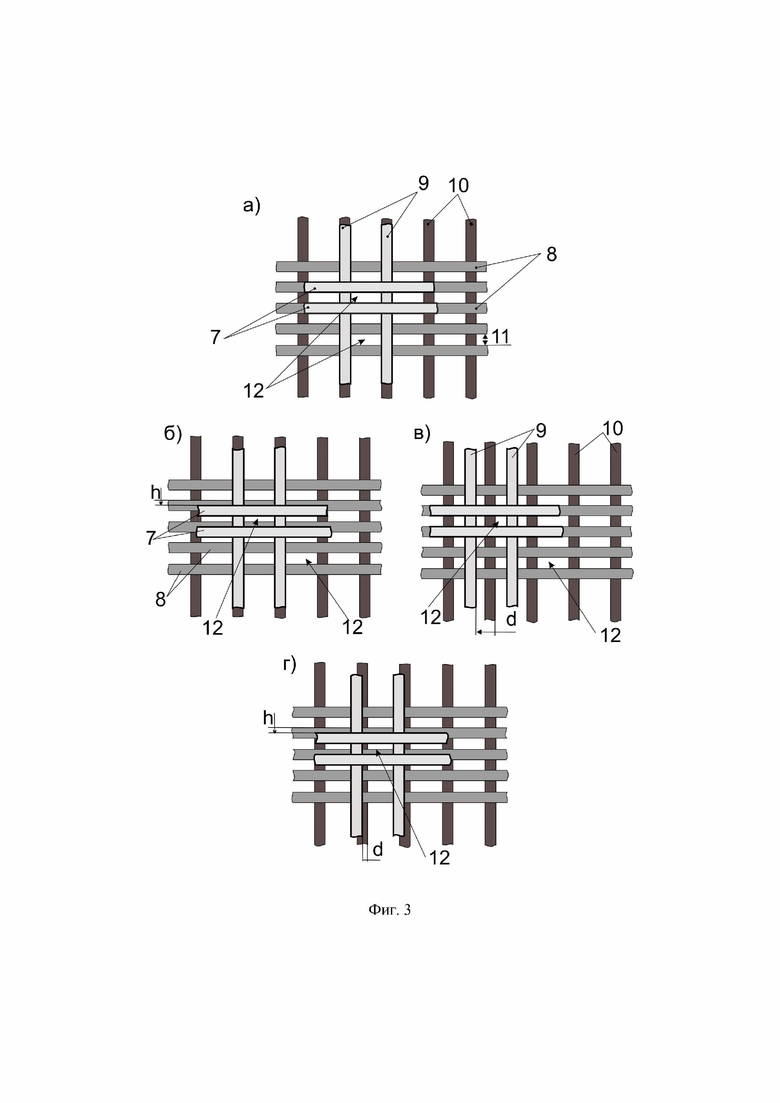

фиг. 3 – схемное представление взаимного расположения щелевых окон наружного и внутреннего фильтрующего слоя (фрагмент устройства): а) соосное расположение щелевых окон; б) смещение в продольном направлении щелевых окон фильтрующих слоев; в) смещение в поперечном (радиальном) направлении щелевых окон фильтрующих слоев; г) смещение в поперечном и продольном направлении щелевых окон фильтрующих слоев;

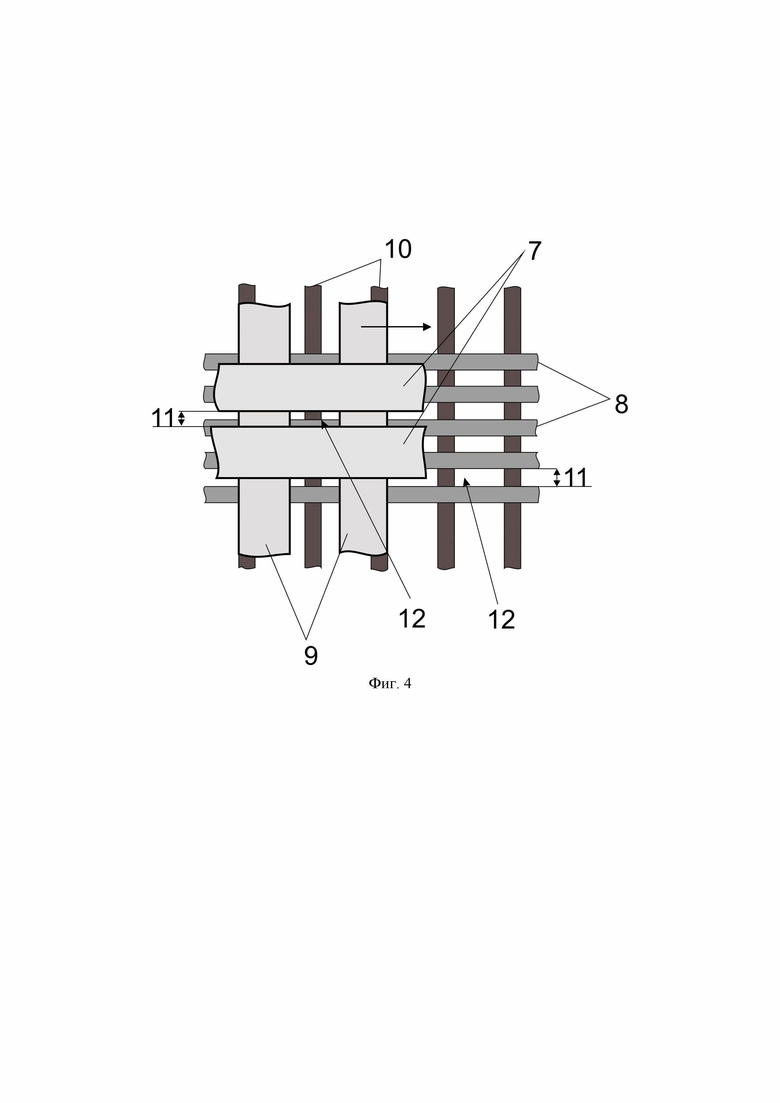

фиг. 4 –выполнение наружного и внутреннего фильтрующих слоев (фрагмент) при выполнении элементов проволочных фильтров фильтрующих слоев разных габаритов.

Следует отметить, что прилагаемые чертежи иллюстрируют только один из наиболее предпочтительных вариантов выполнения устройства и не могут рассматриваться в качестве ограничений ее содержания, которое может включать другие возможные варианты осуществления.

Осуществимость изобретения

Как следует из представленного на иллюстративных материалах фиг. 1-4 примера осуществления изобретения, скважинный противопесочный фильтр включает полую, цилиндрическую, перфорированную базовую трубу 1 с концентрически расположенным вокруг нее фильтроэлементом 2. Базовая труба 1, согласно представленному примеру осуществления, выполнена с расположенными по ее боковой поверхности заданным образом перфорационными отверстиями 3 выбранной формы и размера.

Фильтроэлемент 2 выполнен многослойным, содержащим концентрически расположенные наружный 4 и внутренний 5 фильтрующие слои, между которыми размещен третий фильтрующий слой, выполненный в виде гравийной набивки 6.

Наружный и внутренний фильтрующие слои выполнены в виде проволочных фильтров, в которых фильтрующая поверхность каждого из них соответственно сформирована навивкой с зазором 11 между витками профилированной проволоки 7 (наружного слоя) и 8 (внутреннего слоя) на продольные, располагаемые по контуру базовой трубы вдоль продольной оси фильтроэлемента, стингеры 9 (наружного слоя) и стингеры 10 (внутреннего слоя), также выполненные профилированными. Профилированные проволока и стингеры наружного и внутреннего фильтрующих слоев соединены межу собой точечной контактной сваркой (точечной сваркой) в местах их пересечения для формирования жесткой каркасной структуры проволочных фильтров с заданным размером окон 12 щелевых зазоров, формируемых заданным размером зазора 11 между витками проволоки, с одной стороны, и продольными ребрами, сформированными стингерами, с другой стороны.

Как следует из примеров осуществления, представленных на чертежах фиг. 2а и фиг. 2б, для внутреннего слоя такой поверхностью является внешняя боковая цилиндрическая поверхность базовой трубы 1, а для наружного фильтрующего слоя – внешняя поверхность цилиндрической, фильтрующей поверхности проволочного фильтра внутреннего фильтрующего слоя. При этом, поскольку, согласно заявленному решению, навивка профилированной проволоки 7 и 8 на соответствующие им стингеры 9 и 10 осуществляется прямой намоткой (навивкой), для обеспечения заданных параметров проволочного щелевого фильтра и прочности точечного сварного соединения каждого фильтра. Такая намотка осуществляется с заданным натягом проволоки и поджатием с заданным усилием стингеров к служащей для них опорной поверхности смежных элементов фильтра. Таким образом, стингеры наружного и внутреннего фильтрующих слоев жестко соединены с собственной фильтрующей поверхностью слоя и плотно прилегают (с поджатием) к фильтрующим слоям, при этом образуя продольные каналы 13 в межслойном пространстве и 13’ в пространстве между внутреннем фильтрующим слоем и базовой (перфорированной) трубой.

В отличие от каркасно-стержневого варианта выполнения фильтроэлемента, раскрытого в прототипе, установка стингеров непосредственно на базовую трубу и на внешнюю сторону фильтрующей поверхности внутреннего фильтрующего слоя с последующей прямой намоткой (навивкой) на них с поджатием проволоки, формирующей фильтрующую поверхность соответствующих фильтрующих слоев, обеспечивает повышенную прочность фильтроэлемента в сравнении с известными аналогами, снижает риск повреждения фильтра в процессе эксплуатации, в том числе при спуске и расхаживании компоновки и доведении хвостовика до забоя скважины. При этом навивка проволоки внутреннего фильтрующего слоя на установленные на базовую трубу стингеры повышает эффективность работы фильтроэлемента за счет повышения скважности фильтра вследствие формирования дренажного слоя, оказывающего прямое влияние на равномерное распределение потока флюида вдоль поверхности базовой трубы. Высота дренажного слоя при этом определяется размером стингеров (максимальный размер в сечении стингера).

Таким образом, заявленное решение, сохраняя преимущества наличия дренажного слоя вблизи базовой трубы, существенно повышает прочность конструкции фильтроэлемента, расширяя возможности его применения в разных условиях эксплуатации, одновременно повышая срок его службы.

Выполнение наружного фильтрующего слоя по аналогичной схеме, т.е., с непосредственной установкой стингеров данного фильтрующего слоя на смежную им поверхность проволочного фильтра внутреннего фильтрующего слоя и формированием фильтрующей поверхности наружного фильтрующего слоя посредством прямой навивки с поджатием проволоки на данные стингеры аналогичным образом дополнительно усиливает вышеуказанные выше преимущества заявленного решения, повышая его эксплуатационные характеристики.

Продольные каналы 13 и 13’, формируемые проволочными фильтрами наружного и внутреннего фильтрующих слоев в межслойных пространствах скважинного противопесочного фильтра по контуру смежной с каждым из них цилиндрической опорной поверхности, с одной стороны, обеспечивают прочность конструкции, за счет сформированных стингерами ребер жесткости. С другой стороны, это формирует дренажное пространство, которое позволяет осуществлять распределение потока флюида вдоль поверхности базовой трубы и на входе фильтрующей поверхности внутреннего фильтрующего слоя. Наличие продольных каналов минимизирует риски формирования тупиковых зон в путях фильтрации путем сплошного перекрытия по контуру, либо площади фильтрующих поверхностей слоев фильтроэлемента и базовой трубы.

Таким образом, это дает преимущества: снижаются риски кольматации, риски механического повреждения конструкции фильтра, снижается гидравлическое сопротивления на контакте с перфорированной базовой трубой и повышается надежность работы фильтра, его срок службы и эксплуатационные характеристики – за счет повышения прочности конструкции и ее устойчивости к измененяемым внешним условиям эксплуатации при сохранения требуемого уровня скважности и эффективности работы фильтра.

В качестве гравийной набивки третьего 6 фильтрующего слоя, расположенного между наружным и внутренним фильтрующими слоями, выбирают любой, известный из уровня техники материал, применяемый в данного рода конструкциях скважинных противопесочных фильтров. Как известно, для гравийной набивки применяют гравийный материал повышенной прочности, калиброванного в соответствии с условиями эксплуатации фильтра гранулометрического состава. При этом выбирают материал, предпочтительно, округлой формы, для уменьшения сопротивления движению жидкости и снижения механической кольматации фильтровой набивки, и выдерживающий в процессе эксплуатации природное давление, не подверженный дроблению, что также способствует снижению кольматации гравийной набивки. Например, выбор материалов для гравийной набивки может быть осуществлен из ряда, включающего гравий, песок, а также проппант. Данные материалы, как известно из предшествующего уровня техники, наиболее предпочтительны с точки зрения повышения надежности конструкции и его эксплуатационных характеристик, связанных с поддержанием требуемого уровня скважности, что в совокупности позволяет использовать фильтр в различных внешних условиях эксплуатации. Однако, в качестве таких материалов могут использоваться и полимерные материалы, а также иные природные искусственные материалы, обладающие вышеуказанными свойствами, в том числе, нашедшие применения в скважинных фильтрах рассматриваемого назначения, а также признанные пригодными для использования в качестве гравийной набивки в них.

Выполнение проволочных фильтров наружного и внутреннего фильтрующего слоя прямой навивкой проволоки (формирующей фильтрующую поверхность) на стингеры, устанавливаемые непосредственно на смежную поверхность концентрически расположенного сопрягаемого элемента конструкции фильтра, позволяет, согласно изобретению, регулировать, в зависимости от актуальных условий эксплуатации, размер зазора между витками в каждом из фильтрующих слоев, конфигурацию и типоразмеры навиваемой проволоки и стингеров в каждом фильтрующем слое, их взаимное расположение в смежных слоях с выбором конфигурации поперечных каналов, формируемых по толщине фильтроэлемента в радиальном направлении взаимным расположением окон щелевых отверстий каждой из фильтрующих поверхностей наружного и внутреннего фильтрующего слоя.

Чертежи на фиг. 3 и фиг. 4 иллюстрируют в качестве примера различные варианты устройства, где достигаются различные характеристики противопесочного фильтра за счет расположения намотки проволоки для первого и второго фильтрующего слоя. Графические примеры показывают качественное разнообразие устройства согласно описанному изобретению.

Как известно, скважность фильтра, определяемая в общем случае отношением площадей отверстий к общей площади поверхности фильтра, напрямую влияет на дебит скважины. С одной стороны, чем больше отверстий на погонный метр, тем меньше возникают дополнительные сопротивления потоку флюида и образуются мертвые зоны между фильтрующими слоями и проволочным фильтром внутреннего фильтрующего слоя и базовой трубой. В данных зонах скапливается кольматант, в результате чего снижается открытая площадь фильтрации противопесочного фильтра. При этом увеличение площади отверстий на погонный метр приводит к снижению прочности фильтра.

Заявленное решение скважинного противопесочного фильтра позволяет упрочить конструкцию за счет плотного прилегания стингеров к базовой трубе и фильтрующим слоям, образуя тем самым ребра жесткости, равномерно распределенные по контуру сопрягаемых элементов и фильтра в целом, а также наличия гравийной набивки, выполненной между наружным и внутренним фильтрующими слоями.

Эффект повышения проницаемости противопесочного фильтра может быть достигнут за счет выбора конфигурации не только продольного канала, но и поперечных (радиальных) каналов, проходящих по толщине фильтроэлемента. Данные каналы формируются за счет взаимного расположения окон (щелевых зазоров) фильтрующих слоев, образуемых межвитковым зазором и ребрами продольных каналов, формируемых стингерами. Расположение отверстий окон (щелевых зазоров) для смежных фильтрующих слоев может быть соосным (фиг. 3а), а также со смещением в продольном направлении на предустановленную величину h (фиг. 3б), либо в поперечном (радиальном, за счет смещения на заданный угол α) направлении для обеспечения смешения на предустановленную величину d (фиг. 3в).

Таким образом, может быть сформирован прямой сквозной поперечный канал, либо уступообразный канал, что позволяет дополнительно ограничить возможности формирования мертвых зон на фильтрующих поверхностях фильтроэлемента в процессе эксплуатации, локализуя их не только на уровне продольных, но и поперечных каналов. Уступообразный канал может быть ориентирован, как в продольном (фиг. 3б), так и в поперечном направлении (фиг. 3в), а также иметь сочетание указанных смещения (фиг. 3г). Смешение витком проволоки в наружных и внутренних фильтрующих слоях (либо их стингеров относительно положения каждого из них в данных фильтрующих слоях) одновременно повышает и прочностные качества фильтра, за счет распределения стингеров по контуру фильтра с более высокой частотой за счет радиально смещения, перераспределяя тем самым влияние внешних нагрузок, в том числе изгиба и кручения, по всему контуру фильтра. Аналогичным образом работает и смещение витков фильтрующих поверхностей наружного и внутреннего фильтрующих слоев, т.к. обе указанные поверхности, кроме фильтрующей функции являются каркасными элементами и оказывают непосредственное влияние на прочностные характеристики фильтра.

Повышению скважности фильтра и дополнительному снижению вероятности формирования мертвых зон вследствие формирования ребер жесткости стингерами фильтрующих слоев, может способствовать выбор разных по типоразмерам элементов проволочных фильтров наружного и внутреннего фильтрующих слоев, таким образом, что элементы проволочного фильтра внутреннего слоя выполнены существенно меньших габаритов, чем наружного слоя при равенстве, а также, большем формате щелевого окна внутреннего фильтрующего слоя (фиг. 3 - фиг. 4). В результате относительно узкие ребра, сформированные по контуру базовой трубы стингерами внутреннего фильтрующего слоя, составляют малую опору для песчаного мостика или пробки, при этом эффективная площадь впускного потока через внутренний фильтрующий слой существенно больше эффективной площади впускного потока наружного фильтрующего слоя по всей поверхности фильтра. Очевидно, сохраняя свойства повышенной прочности конструкции фильтра, повышается эффективность и надежность его эксплуатации.

Таким образом, за счет возможности управления конфигурацией таких каналов за счет формирования фильтрующих слоев методом прямой навивки проволоки фильтрующих поверхностей проволочных фильтров наружного и внутреннего фильтрующих слоев, скважинные гравийные фильтры по изобретению обладают большей адаптационной способностью при применении фильтра в сложных условиях эксплуатации, что повышает скважность и одновременно более эффективно локализует мертвые зоны в пределах такого канала, повышает прочность конструкции и ее надежность.

Как следует из предшествующего уровня техники, параметры щелевого межвиткового зазора проволочных фильтров наружного и внутреннего фильтрующего слоев выбираются в соответствии с требованиями условий эксплуатации и в значительной степени зависят от гранулометрического состава составляющих продуктивный горизонт горных пород. В среднем, на основании известной из уровня техники информации и экспериментально полученных данных, в результате практического применения проволочных фильтров разной конфигурации и компоновки, наиболее продуктивным является выбор размера щелевого зазора (расстояние между витками проволоки), лежащий в пределах 100-2000 мкм, предпочтительно в пределах 100-1000 мкм.

Поскольку проволочные фильтры наружного и внутреннего фильтрующих слоев состоят из соединенных между собой точечной контактной сваркой в местах пересечения стингеров и спирально наматываемой на них проволоки, выбор данных элементов и соотношения их размеров оказывает влияние на параметры надежности и эффективности работы скважинного противопесочного фильтра, и таким образом, очевидным образом зависит от условий эксплуатации фильтра.

Так, высота стингеров проволочных фильтров наружного и внутреннего фильтрующих слоев оказывает существенное влияние на формирование дренажного слоя между фильтрующей поверхностью внутреннего фильтрующего слоя и базовой трубой, а также выбор высоты (толщины) слоя гравийной набивки, размещаемой между внутренним и наружным фильтрующими слоями фильтроэлемента. В этой связи, выполнение стингеров наружного и внутреннего фильтрующих слоев равной высоты, либо выполнения стингеров наружного фильтрующего слоя большей высоты являются наиболее предпочтительными вариантами, с точки зрения повышения эффективности работы фильтра, его пропускной способности и прочностных характеристик.

Согласно заявленному решению, стингеры и проволока (навитая на них) предпочтительно выполнены профилированными. Поскольку к числу функций применения опорной проволоки относится формирование ребер жесткости и дренажного слоя достаточной высоты для равномерного распределения флюида между фильтрующей проволокой и поверхностью базовой трубы, форма проволоки для выполнения стингеров не оказывает прямого влияния на эффективность работы фильтра. Наиболее существенное влияние на данный параметр оказывает высота опорного элемента. Однако, форма опорного элемента оказывает влияние на прочностные характеристики конструкции, и наиболее предпочтительным в данном случае является выбор стингеров многоугольной формы, имеющей, не менее одного плоского основания. Наиболее предпочтительным является выбор, в одном из вариантов осуществления, трапецеидальной формы профиля поперечного сечения, тогда как в другом варианте, также предпочтительном, треугольной формы профиля поперечного сечения.

В свою очередь, к числу основных задач наматываемой проволоки относится удержание выносимого из пласта в скважину песка, поэтому ее форма оказывает непосредственное воздействие на эффективность работы фильтра. На практике чаще всего используют такие формы наматываемой проволоки как треугольная, трапецеидальная и каплевидная. Боковые стенки рядом стоящих витков треугольной и, например, каплевидной формы профиля проволоки образуют щелевой зазор, расширяющийся внутрь. В свою очередь, трапецеидальная форма проволоки имеет сначала параллельные, а уже затем расходящиеся внутрь стенки. Таким образом, трапецеидальная форма проволоки обладает большей площадью рабочей поверхности, выполняющей роль удержания песка, в связи с чем трапецеидальная форма проволоки обеспечивает более длительный срок эксплуатации фильтра, благодаря большей эрозионной стойкости по сравнению с каплевидной и треугольной формами. При этом вероятность закупоривания щелевого зазора частицами песка (вследствие большой площади рабочей поверхности) может быть нивелирована за счет выполнения продольных каналов 13 и 13’. Аналогичные выводы можно сделать и в отношении применения проволоки, имеющей многогранный профиль, контуры боковых стенок которых образуют конфигурацию щелевых отверстий, с возможностью придания им необходимой формы с учетом внешних условий эксплуатации. Это становится возможным благодаря конструкции проволочных фильтров с прямой навивкой проволоки на стингеры.

Управление свойствами фильтра путем использования профилированной проволоки требуемой конфигурации также может быть осуществлено посредством выбора формы исполнения наружной поверхности проволоки. В частности, треугольная и трапецеидальная форма проволоки имеют плоскую верхнюю грань. В свою очередь, каплевидная проволока (имеет округлую, обтекаемую форму), что улучшает гидродинамические параметры фильтра, в частности, за счет снижения вероятности налипания частиц песка на верхнюю поверхность фильтроэлемента. Учет формообразования внешней поверхности профилированной проволоки, таким образом, также может оказывать внимание на эксплуатационных характеристики фильтра и достижение заявленного технического результата.

Скважинный противопесочный фильтр, согласно изобретению, может быть выполнен следующим образом.

Базовая труба 1 с перфорациями с заранее установленным со стороны муфты стопорным (концевым) кольцом 14 устанавливается в специализированный станок прямой намотки, в качестве которого могут быть использовано, любое известное из уровня техники оборудование, предназначенное для осуществления данного рода операций, например, станки для навивки проволоки на стингеры с одновременной точечной контактной сваркой мест их сопряжения. Например, такие работы выполняются на станке ARC-11S (от компании ARC Specialties Inc.). Далее, непосредственно на поверхности базовой трубы продольно размещают стингеры 10 в определенном количестве и на заданном расстоянии друг от друга в зависимости от типоразмера базовой трубы, условий эксплуатации и применяемой оснастки в станке прямой намотки. Поскольку основное предназначение стингеров заключается в создании каркаса для наматываемой проволоки, повышение прочности конструкции, а также в создании дренажного слоя между поверхностью базовой трубы и поверхностью фильтрующего слоя, они изготавливаются из нержавеющей стали, при этом профиль и размер сечения опорного элемента, как было ранее указано, может быть различным, в зависимости от требуемого значения высоты дренажного слоя.

На установленные стингеры с заданным шагом (размером) щелевого зазора наматывается проволока 8, в дальнейшем выполняющая функцию фильтрующей поверхности внутреннего 5 фильтрующего слоя. Наматываемая проволока также изготавливается из нержавеющей стали, что снижает риск кольматации в результате протекающих физико-химических и электрокинетических процессов. При этом профиль и размер сечения проволоки, как было рассмотрено ранее, может быть различным, в зависимости от условий эксплуатации и требуемых эксплуатационных параметрах скважинного фильтра в связи с ними. Наиболее предпочтительными вариантами выбора формы профиля проволоки, в соответствии с вариантами осуществления, являются треугольный, а также трапецеидальный. Для надежности и прочности конструкции в каждой точке соприкосновения стингеров и наматываемой проволоки осуществляется контактно-точечная сварка (RSW (точечная контактная сварка, точечная сварка)). При этом в процессе точечной контактной сварки, соединяемых элементов, дополнительно осуществляется обтягивание наматываемой проволоки стингеров и их поджатие к опорной поверхности, в рамках данной операции – к поверхности базовой трубы, которое осуществляется посредством надавливания на проволоку, ее прижима к стингерам, а их, соответственно, – к базовой трубе, контактным медным диском сварочной головки, обеспечивающим проводку тока в точке контакта наматываемой и опорных проволок, с усилием не менее 30 кг, но и не более 60 кг.

Данные параметры натяга проволоки (устанавливают управляющим блоком станка прямой намотки) установлены экспериментально. За границами данного диапазона ниже нижнего предела не обеспечивается равномерное поджатие стингеров к опорным поверхностям смежных элементов конструкции (повышается вероятность неконтролируемого формирования зазора при производстве или в процессе эксплуатации), а выше указанного диапазона – повышение риска деформации элементов фильтрующего слоя в месте контактной сварки.

Размер щелевого зазора закладывается в программное обеспечение станка прямой намотки и является вариативным параметром, зависящим от конкретных условий месторождения. Так, размер щелевого зазора может быть подобран как на основании проведенных математических расчетов гранулометрического состава горной породы, слагающей продуктивный горизонт, так и на основании результатов тестов на удержание песка образцами фильтроэлементов. Процесс прямой намотки внутреннего фильтрующего слоя останавливается в момент достигнутого значения заданной длины фильтроэлемента.

Далее в станке прямой намотки происходит замена оснастки на больший диаметр, после чего непосредственно на поверхность ранее сформированной намоткой проволоки фильтрующей поверхности внутреннего 5 фильтрующего слоя устанавливаются стингеры 9 с заданным профилем и размером сечения, образующие каркас для намотки проволоки 7, формирующей фильтрующую поверхность проволочного фильтра наружного 4 слоя. Процесс намотки наружного фильтрующего слоя аналогичен процессу намотки внутреннего фильтрующего слоя, описанному ранее. При этом, как было ранее рассмотрено, размер щелевого зазора наружного фильтрующего слоя может отличаться от размера щелевого зазора внутреннего фильтрующего слоя с целью увеличения пескоудерживающей способности фильтроэлемента. Процесс прямой намотки наружного 4 фильтрующего слоя останавливается в момент достигнутого значения заданной длины фильтроэлемента.

После окончания процесса прямой намотки наружного фильтрующего слоя пространство между наружным и внутренним фильтрующими слоями заполняется гравием, песком, проппантом, в зависимости от условий конкретного месторождения. При этом размер набивки подбирается на основании проведенных по известным методикам математических расчетов гранулометрического состава горной породы месторождения, для которого изготавливается данное скважинное оборудование. Плотно заполненное гравийной набивкой (проппатном) пространство между двумя слоями проволочной намотки выполняет функцию третьего фильтрующего слоя 6.

После процесса набивки третьего фильтрующего слоя 6, на базовую трубу 1 со стороны ниппеля устанавливается стопорное (концевое) кольцо 14. При этом стопорные кольца 14 со стороны фильтроэлемента устанавливаются «в натяг» таким образом, чтобы получившаяся щель между кольцом и фильтроэлементом 2 не превышала номинала размера щели (щелевого зазора) наружного фильтрующего слоя 4. Крепление стопорного кольца к базовой трубе осуществляется сплошным сварным швом по всей окружности (на чертежах не показан). Выполнение данных условий крепления стопорных колец к фильтроэлементу и базовой трубе позволяет повысить прочность конструкции за счет жесткой фиксации положения фильтроэлемента и его крепления к базовой трубе, а также надежность фильтра за счет контроля размера щелевых зазоров в местах крепления стопорных колец, обеспечивая их идентичность по всей длине фильтроэлемента. Это обеспечивает равномерную нагрузку на фильтр в процессе эксплуатации даже на краях фильтра, исключая повреждение фильтра и его крепления в процессе эксплуатации.

Таким образом, заявленное решение скважинного противопесочного фильтра за счет применения в качестве фильтра многослойной конструкции, включающей наружный и внутренний слои, выполненные в виде проволочных фильтров, стингеры которых установлены на сопрягаемые с ними опорные поверхности: базовой трубы для стингеров внутреннего слоя и фильтрующей поверхности внутреннего фильтрующего слоя для стингеров наружного фильтрующего слоя, в которых фильтрующая поверхность сформирована прямой навивкой проволоки на стингеры с поджатием их к стингерам, а стингеры на торцах фильтроэлемента обеспечивают щель между упорным кольцом и фильтроэлементом не более ширины щелевого зазора наружного фильтрующего слоя. За счет возможности выбора типоразмера конструктивных элементов, формирующих фильтрующие слои и их соотношения в смежных каркасных слоях, обеспечивает достижение заявленного технического результата, заключается в повышении надежности конструкции обеспечивающей требуемый уровень фильтрации стабильно в течение длительного времени, в том числе, при изменяющихся условиях эксплуатации, посредством повышения механической прочности конструкции при формировании многослойной структуры фильтроэлемента, снижения гидравлического сопротивления, повышение эрозийной стойкости фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ФИЛЬТР КАРТРИДЖНОГО ТИПА | 2019 |

|

RU2725448C1 |

| СПОСОБ ИЗМЕРЕНИЯ И КОНТРОЛЯ ЩЕЛЕВЫХ ЗАЗОРОВ ПРОТИВОПЕСОЧНЫХ ФИЛЬТРОВ И ИНСПЕКЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2791144C1 |

| Способ повторного заканчивания скважины с использованием гравийной набивки | 2017 |

|

RU2679772C2 |

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2256780C2 |

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2190758C2 |

| Система очистки от механических примесей для добывающих скважин с применением спирально-щелевого фильтра | 2020 |

|

RU2739178C1 |

| Способ изготовления фильтра | 2020 |

|

RU2748554C1 |

| Фильтр поднасосный противопесочный | 2002 |

|

RU2222691C2 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| ГИБКАЯ НАСОСНО-КОМПРЕССОРНАЯ ТРУБА | 2021 |

|

RU2778197C1 |

Изобретение относится к нефтегазовой промышленности и может быть применено при добыче нефти и газа для фильтрации скважинного флюида. Скважинный противопесочный фильтр содержит перфорированную базовую трубу, стопорные кольца на концах базовой трубы, фильтроэлемент, включающий наружный и внутренний фильтрующие слои, выполненные в виде проволочных фильтров, между которыми расположен слой гравийной набивки, где проволочные фильтры содержат фильтрующую поверхность, сформированную прямой навивкой профилированной проволоки с зазором между витками, и соединенные точечной контактной сваркой с нижележащими стингерами. Стингеры внутреннего фильтрующего слоя фиксированы на перфорированной базовой трубе, и стингеры внешнего фильтрующего слоя фиксированы поверх внутреннего фильтрующего слоя. Фильтрующая поверхность проволочных фильтров наружного и внутреннего фильтрующего слоя выполнена прямой навивкой профилированной проволоки на соответствующие стингеры с натягом. Стингеры наружного и внутреннего фильтрующих слоев расположены соосно друг другу. Достигается технический результат – повышение надежности конструкции фильтра, обеспечивающего требуемый уровень фильтрации и её стабильность в течение длительного времени за счет повышения прочности конструкции. 5 з.п. ф-лы, 4 ил.

1. Скважинный противопесочный фильтр, включающий перфорированную базовую трубу, стопорные кольца на концах базовой трубы, фильтроэлемент, включающий наружный и внутренний фильтрующие слои, выполненные в виде проволочных фильтров, между которыми расположен слой гравийной набивки, где проволочные фильтры содержат фильтрующую поверхность, сформированную прямой навивкой профилированной проволоки с зазором между витками, и соединенные точечной контактной сваркой с нижележащими стингерами, где стингеры внутреннего фильтрующего слоя фиксированы на перфорированной базовой трубе и стингеры внешнего фильтрующего слоя фиксированы поверх внутреннего фильтрующего слоя, при этом фильтрующая поверхность проволочных фильтров наружного и внутреннего фильтрующих слоев выполнена прямой навивкой профилированной проволоки на соответствующие стингеры с натягом, отличающийся тем, что стингеры наружного и внутреннего фильтрующих слоев расположены соосно друг другу.

2. Фильтр по п. 1, отличающийся тем, что зазор между витками проволоки внутреннего и внешнего фильтрующих слоев составляет от 100 до 1000 мкм.

3. Фильтр по п. 1, отличающийся тем, что стингеры и проволока проволочных фильтров наружного и внутреннего фильтрующих слоев выполнены из нержавеющей стали.

4. Фильтр по п. 1, отличающийся тем, что стингеры имеют профиль поперечного сечения, выбранный из трапецеидальной или треугольной формы.

5. Фильтр по п. 1, отличающийся тем, что усилие натяга проволоки к соответствующим стингерам составляет от 30 до 60 кг.

6. Фильтр по п. 1, отличающийся тем, что стопорные кольца закреплены к концам базовой трубы с помощью сплошного сварного соединения.

| US 5004049 A1, 02.04.1991 | |||

| Аппарат для непрерывного получения глиоксиловой кислоты | 1947 |

|

SU70300A1 |

| RU 71694 U1, 20.03.2008 | |||

| ДВУХБАРАБАННАЯ ФРИКЦИОННАЯ. ЛЕБЕДКА | 0 |

|

SU162642A1 |

| US 10781673 B2, 22.09.2020. | |||

Авторы

Даты

2025-02-14—Публикация

2024-05-22—Подача