Настоящее изобретение относится к содержащему карбонат кальция композиционному порошку с микроструктурированными частицами, к способу его получения, к его применению, а также к конструкционным деталям, получаемым методом селективного лазерного спекания, кроме имплантатов для вариантов применения в области нейрохирургии, хирургии ротовой полости, челюстно-лицевой хирургии, хирургии в области шеи, носа и ушей, а также хирургии в области рук, ног, грудной клетки, ребер и плеч.

Карбонат кальция, СаСО3, представляет собой кальциевую соль угольной кислоты, которая в настоящее время находит применение во многих областях повседневной жизни. Так, в частности, он используется в качестве добавки или модифицирующего средства в бумаге, красках, синтетических материалах, чернилах, клеевых материалах и фармацевтических препаратах. В синтетических материалах карбонат кальция служит главным образом в качестве наполнителя, чтобы замещать сравнительно дорогостоящий полимер.

Также уже известны композиционные материалы (композитные материалы), и обозначают материал из двух или многих связанных материалов, который имеет иные свойства материала, нежели его отдельные компоненты. Для свойств композитных материалов большое значение имеют свойства отдельных материалов и геометрические характеристики компонентов. В особенности часто большую роль играют размерные эффекты. Как правило, соединение достигается неразъемным или кинематическим замыканием, или же комбинацией их обоих.

Кроме того, уже известны также микроструктурированные композиционные частицы, содержащие соли кальция, в особенности карбонат кальция.

Так, патентный документ WO 2012/126600 A2 раскрывает микроструктурированные композиционные частицы, получаемые способом, в котором крупные частицы соединяются с мелкими частицами, причем:

- крупные частицы имеют средний диаметр частиц в диапазоне от 0,1 мкм до 10 мм,

- средний диаметр частиц среди мелких частиц составляет самое большее 1/10 среднего диаметра частиц среди крупных частиц,

- крупные частицы включают по меньшей мере один полимер,

- мелкие частицы включают карбонат кальция,

- мелкие частицы размещаются на поверхности крупных частиц, и/или неоднородно диспергированы внутри крупных частиц,

причем мелкие частицы включают частицы осажденного карбоната кальция со средней величиной частиц в диапазоне от 0,01 мкм до 1,0 мм.

Кроме того, патентный документ WO 2012/126600 A2 описывает микроструктурированные композиционные частицы, получаемые способом, в котором крупные частицы соединяются с мелкими частицами, причем:

- крупные частицы имеют средний диаметр частиц в диапазоне от 0,1 мкм до 10 мм,

- средний диаметр частиц среди мелких частиц составляет самое большее 1/10 среднего диаметра частиц среди крупных частиц,

- крупные частицы включают по меньшей мере один полимер,

- мелкие частицы включают по меньшей мере одну соль кальция,

- мелкие частицы размещаются на поверхности крупных частиц, и/или неоднородно распределены внутри крупных частиц,

причем крупные частицы включают по меньшей мере один резорбируемый сложный полиэфир со среднечисленной молекулярной массой в диапазоне от 500 г/моль до 1000000 г/моль.

Показанные в патентном документе WO 2012/126600 A2 композиционные частицы должны быть пригодными прежде всего в качестве добавки, в особенности в качестве добавки к полимеру, в качестве добавочного материала или исходного материала для получения конструкционных деталей, для вариантов применения в медицинской технике, и/или в микротехнике, и/или для получения вспененных предметов. Помимо прочего, в печатном издании упомянут способ селективного лазерного спекания (SLM-способ).

Правда, желательны лучше пригодные для селективного лазерного спекания материалы. Недостаток композиционных частиц согласно патентному документу WO 2012/126600 A2 состоит, в частности, в их плохой сыпучести, который также только частично может быть смягчен применением повышающих сыпучесть средств. Добавление подобных повышающих сыпучесть средств является неблагоприятным прежде всего для изготовления имплантатов, так как они, как правило, оказывают вредное влияние на свойства полученных имплантатов, в особенности их биопереносимость и биоразлагаемость. Кроме того, вследствие плохой сыпучести затрудняется подача в устройство лазерного спекания.

При изготовлении конструкционных деталей лазерным спеканием с использованием материалов согласно патентному документу WO 2012/126600 A2 возникают следующие дополнительные проблемы. Спекание размолотых композиционных частиц хотя и может быть проведено, но чистота поверхности и состояние поверхности, а также плотность полученного в виде конструкционной детали изделия не являются полностью удовлетворительными. Были бы желательными в особенности улучшенные характеристики усадки и улучшенная размерная стабильность полученных конструкционных деталей, а также лучшие характеристики теплопроводности снаружи областей лазерной обработки. Кроме того, был бы желательным более эффективный способ изготовления конструкционных деталей.

Патентный документ US 4 915 884 A относится к способу получения гранулированного материала для водоподготовки, который позволяет изготавливать грануляты с удельной плотностью d и размером t, которые независимо друг от друга могут быть отрегулированы в диапазоне 1<d≤3 и 0,5 мм≤t≤10 мм, чтобы иметь возможность точно приспосабливать грануляты к типу обработки, для которой материал должен применяться. Способ включает формирование смеси из окисляемой термопластичной смолы с удельной плотностью dr, меньшей, чем d, и вспомогательного материала в форме порошка с гранулометрическим составом меньше, чем около 200 мкм, и удельной плотностью da, которая удовлетворяет условию da>1,7d-0,7dr, причем массовое содержание вспомогательного материала должно удовлетворять специальному условию. Смесь нагревается до пластичного состояния, экструдируется с образованием цилиндрических прядей, которые сразу же разрезаются на кусочки пластика с длиной меньше, чем их диаметр. Кусочки пластика затвердевают с образованием сферических гранулятов, и подвергаются окислению поверхности для образования гидрофильных участков.

При необходимости на поверхность гранулята прививается катионный полиэлектролит.

В качестве термопластичной смолы применяется, например, полиэтилен высокой плотности (HDPE).

В качестве вспомогательного материала используется, например, карбонат кальция со средним размером частиц 30 мкм и удельной плотностью 2,71.

Окисление выполняется, например, действием смеси серной кислоты и бихромата калия.

Однако из этого печатного издания также нельзя почерпнуть никаких указаний о шарообразных частицах карбоната кальция.

В свете вышеизложенного, в основу настоящего изобретения была положена задача выявить возможности создания содержащего карбонат кальция композиционного порошка с улучшенными свойствами. В частности, должен быть создан материал с улучшенными характеристиками лазерного спекания, который обладает особенно улучшенной сыпучестью, при лазерном спекании обеспечивает возможность изготовления конструкционных деталей с улучшенными чистотой поверхности и качеством поверхности, а также с улучшенной плотностью конструкционных деталей, и, в частности, с улучшенными характеристиками усадки и улучшенной размерной стабильностью полученных конструкционных деталей, а также проявляет улучшенные характеристики теплопроводности снаружи областей лазерной обработки. В дополнение, был желателен более эффективный способ изготовления конструкционных деталей. Наконец, целью настоящего изобретения было также создание особенно полезных конструкционных деталей. Сверх того, были желательны не содержащие растворитель продукты, которые могут без проблем использоваться в областях с ограниченными нормами в отношении присутствия остаточных количеств растворителей в продукте. В особенности следует отметить в этой связи продукты для применения в медицинской технике, которые, как правило, совершенно не должны содержать растворители. Наконец, также изыскивались возможности наилучшим образом предотвращать термическое разложение, в особенности разложение полимера во время получения конечного изделия.

Эти, а также другие, не названные конкретно задачи, которые непосредственно следуют из вышеуказанных обстоятельств, решаются созданием композиционного порошка с микроструктурированными частицами, со всеми признаками данного пункта 1 формулы изобретения. Связанные с пунктом 1 формулы изобретения зависимые пункты формулы изобретения описывают особенно целесообразные варианты композиционного порошка. Пункт формулы изобретения на применение относится к особенно предпочтительному применению соответствующего изобретению композиционного порошка. Кроме того, правовая защита распространяется на особенно предпочтительную конструкционную деталь, которая получается селективным лазерным спеканием, которая содержит соответствующий изобретению композиционный порошок, кроме имплантатов для вариантов применения в области нейрохирургии, хирургии ротовой полости, челюстно-лицевой хирургии, хирургии в области шеи, носа и ушей, а также хирургии в области рук, ног, грудной клетки, ребер и плеч. Предметом изобретения также являются шарообразные частицы карбоната кальция, которые благоприятным образом могут использоваться для получения соответствующих изобретению композиционных частиц, а также их применение.

Созданием композиционного порошка с микроструктурированными частицами с ингибирующим карбонатом кальция, который получается способом, в котором крупные частицы соединяются с мелкими частицами, причем

- крупные частицы имеют средний диаметр частиц в диапазоне от 0,1 мкм до 10 мм,

- крупные частицы включают по меньшей мере один полимер,

- мелкие частицы размещаются на поверхности крупных частиц, и/или неоднородно диспергированы внутри крупных частиц,

- мелкие частицы включают шарообразные частицы осажденного карбоната кальция со средним диаметром в диапазоне от 0,05 мкм до 50,0 мкм, предпочтительно в диапазоне от 2,5 мкм до 30,0 мкм,

причем шарообразные частицы карбоната кальция получаются способом, в котором

а. получается суспензия гидроксида кальция,

b. в суспензию из стадии а. вводится диоксид углерода или содержащая диоксид углерода газовая смесь, и

с. отделяются образовавшиеся частицы карбоната кальция,

причем, кроме того, добавляются от 0,3 масс.% до 0,7 масс.% по меньшей мере одной аминотриалкиленфосфоновой кислоты, удалось сделать доступным не без труда предсказуемым путем содержащий карбонат кальция композиционный порошок с улучшенными свойствами, которые исключительно пригодны, в частности, для применения в способе лазерного спекания. Соответствующий изобретению композиционный порошок обладает улучшенной сыпучестью, позволяет изготавливать лазерным спеканием конструкционные детали с улучшенными чистотой поверхности и качеством поверхности, а также с улучшенной плотностью конструкционных деталей. В то же время полученные конструкционные детали проявляют улучшенные характеристики усадки и улучшенную размерную стабильность. Кроме того, выявлено улучшение характеристик теплопроводности снаружи подвергнутых лазерной обработке областей.

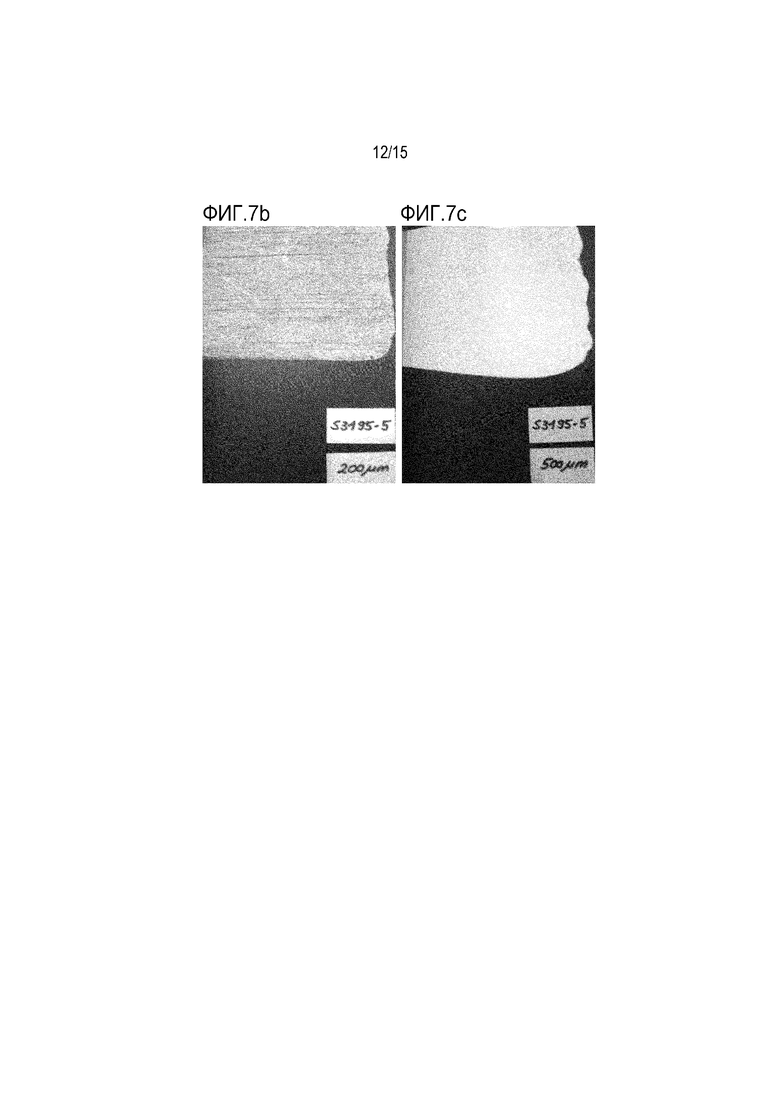

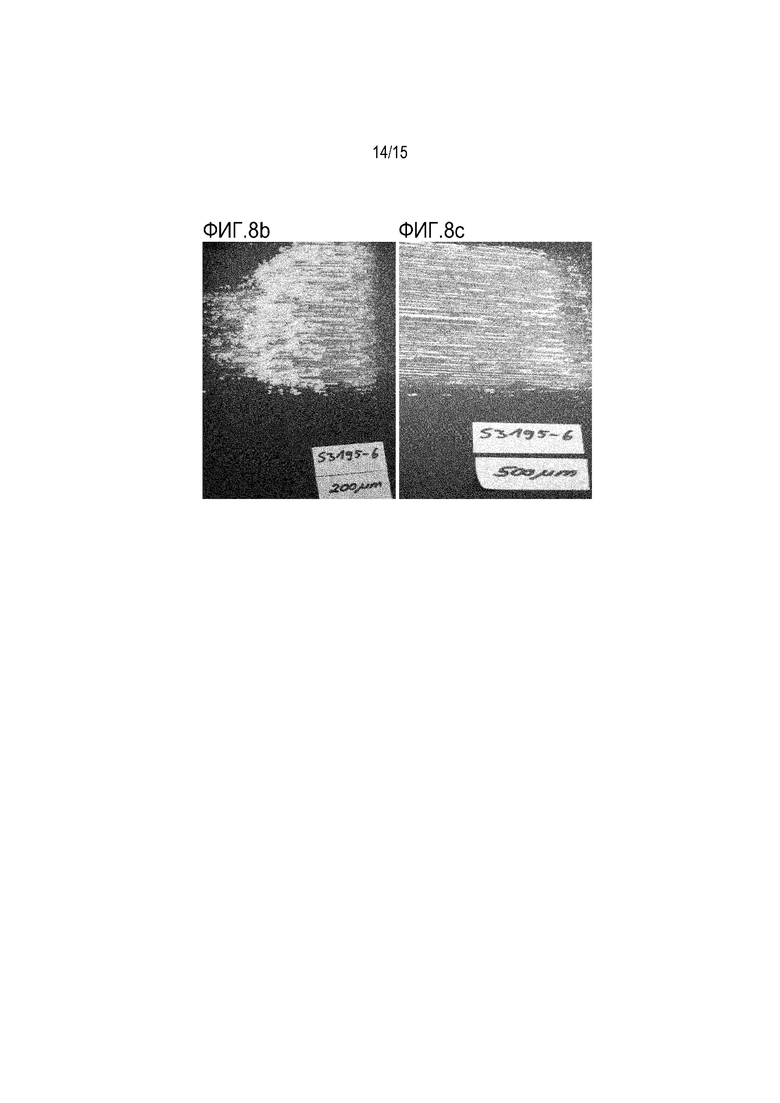

Кроме того, соответствующий изобретению композиционный порошок позволяет эффективно изготавливать конструкционные детали, в особенности способом лазерного спекания. Явно повышается (улучшается) течение расплава образованного при применении соответствующего изобретению композиционного порошка расплава. Соответствующий изобретению композиционный порошок лучше перерабатывается сравнительно с традиционными материалами, в особенности SLM-способом, и обеспечивает возможность явно лучшего формирования слоев в SLM-способе. Полученные SLM-способом с использованием соответствующего изобретению композиционного порошка конструкционные детали отличаются исключительно высоким качеством, и, по сравнению с изделиями, которые были изготовлены SLM-способом с применением традиционных материалов, имеют явно меньшие дефекты, более высокую плотность изделия, предпочтительно свыше 95%, в особенности более 97%, а также меньшую пористость. Одновременно в полученных изделиях явственно сокращается содержание продуктов разложения, и биосовместимость на клеточном уровне является исключительно высокой.

Также являются превосходными остальные свойства полученных этим путем изделий. Конструкционные детали проявляют очень хорошие механические свойства, а также очень хорошую рН-стабильность. Одновременно явственно улучшается биосовместимость конструкционных деталей. Сравнимые изделия при использовании чистых полимеров не получаются, так как соответствующие полимерные порошки, которые могли быть переработаны SLM-способом, неизвестны.

Дополнительное преимущество настоящего изобретения видится в том, что свойства соответствующего изобретению композиционного порошка, в особенности характеристики текучести композиционного порошка, могут целенаправленно регулироваться и настраиваться вводимыми количествами и свойствами крупных частиц и мелких частиц, в особенности свойствами частиц карбоната кальция, прежде всего размером частиц карбоната кальция, а также количеством частиц карбоната кальция. Более того, сортировкой композиционного порошка можно изменять в особенности содержание карбоната кальция в композиционном порошке и характеристики текучести композиционного порошка, и целенаправленно приспосабливать к данной цели применения.

В частности, в комбинации с полилактидом в качестве полимера согласно изобретению получаются следующие преимущества.

При применении соответствующего изобретению композиционного порошка могут быть изготовлены разлагаемые медицинские продукты с регулируемой кинетикой резорбции и регулируемыми механическими свойствами. Полилактиды, которые предпочтительно содержатся в композиционном порошке, представляют собой биоразлагаемые полимеры на основе молочной кислоты. В организме полилактиды расщепляются в результате гидролиза. Соли кальция, в особенности фосфат кальция и карбонат кальция, представляют собой минеральные материалы на основе кальция, и в теле разлагаются естественными процессами регенерации костей. Карбонат кальция обладает особенно благоприятным свойством выступать в качестве буфера для иногда токсичной для костных клеток кислотной среды при разложении полилактидов. По сравнению с фосфатом кальция (рН 4), карбонат кальция действует как буфер уже при значении рН около 7, то есть, близко к физиологическому значению 7,4. Посредством длины молекулярных цепей и химического состава полимера, в особенности полилактида, можно согласовывать время до полной деградации. Подобное возможно для механических свойств полимера.

Соответствующий изобретению композиционный порошок может быть переработан в имплантатные структуры с помощью генеративного способа изготовления Селективным Лазерным Плавлением (SLM). При этом возможно целенаправленное приспособление материала и способа изготовления друг к другу и к медицинским требованиям. Использование генеративного изготовления и обусловливаемая этим свобода выбора геометрической формы обеспечивают возможность выполнить имплантат с желательной для хирурга соответствующей внутренней и открытой пористой структурой, которая обеспечивает сплошное снабжение имплантата. Кроме того, выполненные генеративным путем индивидуальные имплантаты, как требуемые для исправления обширных костных повреждений в области лица и черепа, могут быть изготовлены быстро и экономично. Преимущество соответствующего изобретению композиционного порошка для переработки посредством SLM состоит, в частности, в том, что полимер в результате облучения лазером может быть расплавлен при относительно низких температурах, предпочтительно менее 300°С, и частицы карбоната кальция при этих температурах остаются термически стабильными. Путем конкретно приспособленного к заданной цели синтеза соответствующего композиционного порошка частицы карбоната кальция могут быть тем самым однородно встроены в весь объем имплантата в матрице из полилактида без термического повреждения вследствие лазерного излучения. Прочность имплантата определяется, с одной стороны, полилактидной матрицей, и, с другой стороны, морфологией частиц карбоната кальция, а также преимущественно смесевым соотношением используемых компонентов. Имплантаты к тому же являются биоактивными, так как они в результате выбора материалов и последующего нанесения покрытия стимулирующим рост белком (rhBMP-2) активно побуждают окружающую костную ткань к врастанию в кость и замещению каркасной структуры (имплантата).

Существенные преимущества выполненных генеративным способом SLM имплантатов из соответствующего изобретению композиционного порошка, являются в особенности такими:

- применением биоразлагаемых, остеокондуктивных материалов активно стимулируется прорастание имплантата в кости, и также при обширных дефектах достигается полная деградация при полном формировании новой костной ткани в исправляемом костном повреждении. Благодаря структуре с взаимосвязанными между собой порами белковое BMP-покрытие может активно действовать во всем «объеме» имплантата.

- Врастание костной ткани: формирование подходящей поровой структуры благоприятствует врастанию новой костной ткани в имплантат. Посредством генеративного способа изготовления можно воспроизводимо сформировать определенную пористую структуру в конструкционной детали.

- Кроме того, предлагаемое решение обеспечивает преимущество в том, что наилучшим образом предотвращаются медицинские осложнения в случае долговременных имплантатов, что наилучшим образом содействует хорошему самочувствию пациентов благодаря устранению постоянного ощущения постороннего тела, и - прежде всего у детей и молодежи - достигается наилучшим образом «врастающий» имплантат.

- Оптимальное буферное действие: применением карбоната кальция создается буферное действие, смягчающее влияние кислотного разложения полилактидного материала уже при значении рН около 7, так что может предотвращаться образование закисленной среды в окружении имплантата, и тем самым воспалительное или цитотоксическое действие. Кроме того, наилучшим образом подавляются процессы разложения полимера, в особенности полимера на основе молочной кислоты.

- Высокая прочность: посредством SLM-способа создается полное связывание в расплаве и тем самым высокая плотность и прочность конструкционной детали, благодаря чему даже обширные дефекты могут быть исправлены индивидуально подобранными имплантатами из биоразлагаемого материала и с открытопористой структурой.

Сверх того, соответствующие изобретению изделия могут быть изготовлены без применения стандартных растворителей, и тем самым благоприятным образом отличаются этим «отсутствием растворителя». Это обеспечивает возможность применения их в особенности в областях с ограниченными нормами в отношении присутствия остаточных растворителей в изделии, так что здесь соответствующие изобретению изделия могут быть использованы без проблем. В этой связи особенно примечательны варианты применения в медицинской технике, которая, как правило, должна быть совершенного свободной от растворителей. Наконец, соответствующий изобретению композиционный порошок может быть сравнительно простым путем переработан в желательные конечные изделия. Во время изготовления готовых изделий наилучшим образом предотвращается термическое разложение, в особенности деградация полимера.

Соответственно этому, предметом настоящего изобретения является композиционный порошок с микроструктурированными частицами (композитный порошок), который получается способом, в котором крупные частицы соединяются с мелкими частицами.

В настоящем изобретении микроструктурой называются свойства материала на микроскопическом уровне. Сюда относятся, помимо всего прочего, различимая тонкая структура и текстура. К жидкостям, а также к газам, эти понятия неприменимы. Здесь находятся отдельные атомы или молекулы в неупорядоченном состоянии. Аморфные твердые тела имеют по большей части структурированный ближний порядок в области соседних атомов, однако не дальний порядок. Напротив, кристаллические твердые тела имеют упорядоченную структуру решетки не только ближнего порядка, но также и дальнего порядка.

В рамках настоящего изобретения крупные частицы включают по меньшей мере один полимер, на который в принципе не распространяются никакие дополнительные ограничения. Однако предпочтительно речь идет о термопластичном полимере, целесообразно о биополимере, каучуке, в особенности натуральном каучуке или синтетическом каучуке, и/или полиуретане.

Термин «термопластичный полимер» в этой связи подразумевает синтетический материал, который может подвергаться (термопластическому) формованию в определенном температурном диапазоне, предпочтительно в диапазоне от 25°С до 350°С. Этот процесс является обратимым, то есть, он может сколь угодно часто повторяться охлаждением и повторным нагреванием до состояния жидкотекучего расплава, пока не происходит так называемое термическое разложение материала вследствие перегрева. В этом отношении термопластичные полимеры отличаются от термореактивных полимеров и эластомеров.

Понятие «биополимер» означает материал, который состоит из исходного сырья биологического происхождения (воспроизводимого сырья), и/или является биологически разложимым (биогенный и/или биологически разлагаемый полимер). Этот термин охватывает также биополимеры на биологической основе, которые являются биологически разлагаемыми, или также разлагаемыми небиологическим путем, а также полимеры нефтяного происхождения, которые являются биологически разлагаемыми. Тем самым проводится разграничение с традиционными получаемыми из нефти материалами и, соответственно, синтетическими материалами, которые не являются биологически разлагаемыми, например, такими как полиэтилен (PE), полипропилен (PP) и поливинилхлорид (PVC).

Термин «каучук» означает высокомолекулярный несшитый полимерный материал с резиноподобными упругими свойствами при комнатной температуре (25°С). При более высоких температурах или при действии деформирующих сил каучук проявляет все возрастающее вязкое течение и тем самым позволяет деформировать его при подходящих условиях.

Резиноподобное упругое поведение отличается относительно низким модулем сдвига со скорее незначительной зависимостью от температуры. Это обусловливается изменениями энтропии. В результате растягивания упруго-эластичный материал принудительно переводится в упорядоченную конфигурацию, которая приводит к снижению энтропии. После снятия нагрузки полимеры возвращаются опять в свое прежнее состояние, и энтропия опять возрастает.

Термин «полиуретан» (PU, сокращение согласно стандарту DIN: PUR) обозначает синтетический материал или искусственную смолу, который или которая образуется реакцией полиприсоединения диолов или полиолов с полиизоцианатами. Для полиуретана характеристической является уретановая группа.

В рамках настоящего изобретения, особенно предпочтительно используются термопластичные полимеры. При этом в особенности пригодные полимеры включают следующие полимеры: акрилонитрил-этилен-пропилен-(диен)-стирольный сополимер, акрилонитрил-метакрилатный сополимер, акрилонитрил-метилметакрилатный сополимер, сополимер акрилонитрила, хлорированного полиэтилена и стирола, акрилонитрил-бутадиен-стирольный сополимер, акрилонитрил-этилен-пропилен-стирольный сополимер, ароматический сложный полиэфир, сополимер акрилонитрила, стирола и сложного эфира акриловой кислоты, бутадиен-стирольный сополимер, поливинилхлорид, сополимер этилена и акриловой кислоты, этилен-бутилакрилатный сополимер, этилен-хлортрифторэтиленовый сополимер, этилен-этилакрилатный сополимер, этилен-метакрилатный сополимер, сополимер этилена и метакриловой кислоты, этилен-тетрафторэтиленовый сополимер, сополимер этилена и винилового спирта, этилен-бутеновый сополимер, полистирол, полифторэтиленпропилен, метилметакрилат-акрилонитрил-бутадиен-стирольный сополимер, метилметакрилат-бутадиен-стирольный сополимер, полиамид 11, полиамид 12, полиамид 46, полиамид 6, полиамид 6-3-T, сополимер полиамида 6 и терефталевой кислоты, полиамид 66, полиамид 69, полиамид 610, полиамид 612, полиамид 6I, полиамид MXD 6, полиамид PDA-T, полиамид, простой полиариловый эфир, простой полиарилэфиркетон, полиамидимид, полиариламид, полиаминобисмалеинимид, полиакрилат, полибутен-1, полибутилакрилат, полибензимидазол, полибисмалеинимид, полиоксадиазобензимидазол, полибутилентерефталат, поликарбонат, полихлортрифторэтилен, полиэтилен, сложный полиэфиркарбонат, простой полиарилэфиркетон, простой полиэфирэфиркетон, простой полиэфиримид, простой полиэфиркетон, полиэтиленоксид, простой полиарилэфирсульфон, полиэтилентерефталат, полиимид, полиизобутилен, полиизоцианурат, полиимидсульфон, полиметакрилимид, полиметакрилат, поли-4-метилпентен-1, полиацеталь, полипропилен, полифениленоксид, полипропиленоксид, полифениленсульфид, полифениленсульфон, полистирол, полисульфон, политетрафторэтилен, полиуретан, поливинилацетат, поливиниловый спирт, поливинилбутираль, поливинилхлорид, поливинилиденхлорид, поливинилиденфторид, поливинилфторид, поливинилметиловый простой эфир, поливинилпирролидон, бутадиен-стирольный сополимер, стирол-изопреновый сополимер, сополимер стирола и ангидрида малеиновой кислоты, сополимер стирола, ангидрида малеиновой кислоты и бутадиена, стирол-метилметакрилатный сополимер, стирол-метилстирольный сополимер, акрилонитрил-стирольный сополимер, винилхлорид-этиленовый сополимер, винилхлорид-метакрилатный сополимер, сополимер винилхлорида и ангидрида малеиновой кислоты, сополимер винилхлорида и малеинимида, винилхлорид-метилметакрилатный сополимер, винилхлорид-октилакрилатный сополимер, винилхлорид-винилацетатный сополимер, винилхлорид-винилиденхлоридный сополимер, и винилхлорид-винилиденхлорид-акрилонитрильный сополимер.

Кроме того, также особенно предпочтительно применение следующих каучуков: полиизопрена природного происхождения, в особенности цис-1,4-полиизопрена (натурального каучука; NR) и транс-1,4-полиизопрена (гуттаперчи), прежде всего натурального каучука; нитрильного каучука (сополимера бутадиена и акрилонитрила; поли(акрилонитрил-со-1,3-бутадиена; NBR; так называемого Buna N-каучука); бутадиенового каучука (полибутадиена; BR); акрилового каучука (полиакрилового каучука; ACM, ABR); фторкаучука (FPM); бутадиен-стирольного каучука (сополимера стирола и бутадиена; SBR); стирол-изопрен-бутадиенового каучука (сополимера стирола, изопрена и бутадиена; SIBR); полибутадиена; синтетического изопренового каучука (полиизопрена; IR); этилен-пропиленового каучука (сополимера этилена и пропилена; EPM); этилен-пропилен-диенового каучука (тройного сополимера этилена, пропилена и диенового компонента; EPDM); бутилкаучука (сополимера изобутилена и изопрена; IIR); этилен-винилацетатного каучука (сополимера этилена и винилацетата; EVM); этилен-метакрилатного каучука (сополимера этилена и метакрилата; AEM); эпоксидного каучука, такого как полихлорметилоксиран (полимер эпихлоргидрина; CO), этиленоксида (оксирана)- хлорметилоксирана (полимера эпихлоргидрина; ECO), тройного сополимера эпихлоргидрина, этиленоксида и аллилглицидилового простого эфира (GECO), сополимера эпихлоргидрина и аллилглицидилового простого эфира - (GCO) и сополимера пропиленоксида и аллилглицидилового простого эфира (GPO); полинорборненового каучука (полимера бицикло[2.2.1]гепт-2-ена (2-норборнена); PNR); полиалкенилена (полимера циклоолефинов); силиконового каучука (Q), такого как силиконовый каучук только с метильными заместителями в полимерной цепи (MQ; например, диметилполисилоксан), силиконовый каучук с метилвинильными и винильными группами в качестве заместителей в полимерной цепи (VMQ), силиконовый каучук с фенильными и метильными заместителями в полимерной цепи (PMQ), силиконовый каучук с атомами фтора и метильными группами в полимерной цепи (FMQ), силиконовый каучук с фторными, метильными и винильными заместителями в полимерной цепи (FVMQ); полиуретанового каучука; полисульфидного каучука; галогенированного бутилкаучука, такого как бромбутилкаучук (BIIR) и хлорбутилкаучук (CIIR); хлорполиэтилена (CM); хлорсульфонилполиэтилена (CSM); гидрированного нитрильного каучука (HNBR); и полифосфазена.

Особенно предпочтительные нитрильные каучуки включают статистические тройные сополимеры акрилонитрила, бутадиена и карбоновой кислоты, такой как метакриловая кислота. В этой связи нитрильный каучук предпочтительно включает, в расчете на общую массу полимера, следующие основные компоненты: от 15,0 масс.% до 42,0 масс.% акрилонитрильного полимера; от 1,0 масс.% до 10,0 масс.% карбоновой кислоты, и остальное количество преимущественно составляет бутадиен (например, от 38,0 масс.% до 75,0 масс.%). Как правило, состав представляет собой: от 20,0 масс.% до 40,0 масс.% акрилонитрильного полимера, от 3,0 масс.% до 8,0 масс.% карбоновой кислоты, и от 40,0 масс.% до 65,0 масс.% или до 67,0 масс.% составляет бутадиен. Особенно предпочтительные нитрильные каучуки включают тройной сополимер акрилонитрила, бутадиена и карбоновой кислоты, в котором содержание акрилонитрила составляет менее 35,0 масс.%, и содержание карбоновой кислоты составляет менее 10,0 масс.%, причем содержание бутадиена соответствует остальному количеству. Еще более предпочтительные нитрильные каучуки могут включать следующие количества: от 20,0 масс.% до 30,0 масс.% акрилонитрильного полимера, от 4,0 масс.% до 6,0 масс.% карбоновой кислоты, и остальное количество преимущественно составляет бутадиен.

В рамках настоящего изобретения особенно благоприятным является применение азотсодержащих полимеров, в особенности полиамидов. В особенности предпочтительны полиамид 11, полиамид 12, полиамид 46, полиамид 6, полиамид 6-3-T, сополимер полиамида 6 и терефталевой кислоты, полиамид 66, полиамид 69, полиамид 610, полиамид 612, полиамид 6I, полиамид MXD 6 и/или полиамид PDA-T, в особенности полиамид 12.

Кроме того, для целей настоящего изобретения особенно предпочтительны также полиэтилены со сверхвысокой молекулярной массой (UHMWPE), в особенности такие, которые имеют среднюю молекулярную массу свыше 1000 кг/моль, предпочтительно более 2000 кг/моль, особенно предпочтительно более 3000 кг/моль, в особенности свыше 5000 кг/моль. При этом средняя молекулярная масса благоприятным образом составляет не более 10000 кг/моль. Плотность особенно пригодных полиэтиленов со сверхвысокой молекулярной массой составляет величину в диапазоне 0,94-0,99 г/см3. Кристалличность особенно пригодных полиэтиленов со сверхвысокой молекулярной массой составляет величину в диапазоне от 50% до 90%. Предел прочности при растяжении особенно пригодных полиэтиленов со сверхвысокой молекулярной массой составляет величину в диапазоне от 30 Н/мм2 до 50 Н/мм2. Модуль упругости при растяжении особенно пригодных полиэтиленов со сверхвысокой молекулярной массой составляет величину в диапазоне от 800 Н/мм2 до 2700 Н/мм2. Интервал температур плавления особенно пригодных полиэтиленов со сверхвысокой молекулярной массой составляет величину в диапазоне от 135°C до 155°C.

Кроме того, особенно целесообразным является применение резорбируемых полимеров. Под понятием «резорбция» (латинское resorbere=«рассасываться») подразумевается поглощение вещества в биологических системах, в частности, в организме человека. Особый интерес представляют такие материалы, которые могут применяться для изготовления резорбируемых имплантатов.

Согласно изобретению в особенности предпочтительно, что резорбируемые полимеры включает повторяющиеся структурные единицы молочной кислоты, гидроксимасляной кислоты и/или гликолевой кислоты, предпочтительно молочной кислоты и/или гликолевой кислоты, в особенности молочной кислоты. При этом особенно предпочтительны полимолочные кислоты.

Под «полимолочной кислотой» (полилактидами) здесь подразумеваются полимеры, которые построены из структурных единиц молочной кислоты. Такие полимолочные кислоты обычно получаются конденсацией молочных кислот, но также образуются полимеризацией с раскрытием цикла лактидов при подходящих условиях.

Особенно пригодные согласно изобретению резорбируемые полимеры включают поли(гликолид-со-L-лактид), поли(L-лактид), поли(L-лактид-со-ε-капролактон), поли(L-лактид-со-гликолид), поли(L-лактид-со-D,L-лактид), поли(D,L-лактид-со-гликолид), а также поли(диоксанон), причем полимеры молочной кислоты, в особенности поли-D-, поли-L- или поли-D,L-молочные кислоты, прежде всего наиболее предпочтительны согласно изобретению поли-L-молочные кислоты (PLLA) и поли-D,L-молочные кислоты, причем особенно благоприятным является применение поли-L-молочных кислот (PLLA).

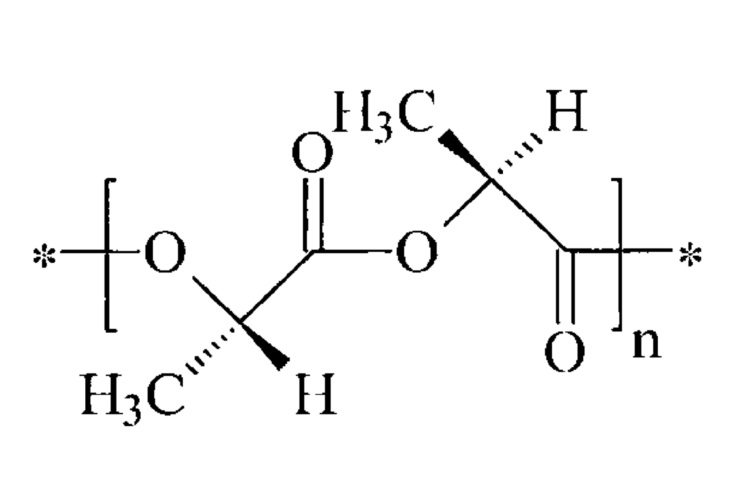

Согласно изобретению, поли-L-молочная кислота (PLLA) предпочтительно имеет следующую структуру

причем n представляет целое число, предпочтительно более 10.

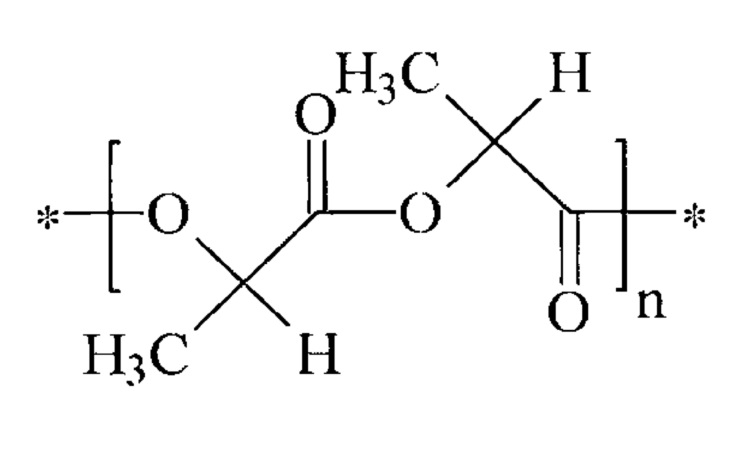

Поли-D,L-молочная кислота предпочтительно имеет следующую структуру

причем n представляет целое число, предпочтительно более 10.

Для целей настоящего изобретения пригодные полимеры молочной кислоты имеются в продаже на рынке от фирмы Evonik Nutrition & Care GmbH под торговыми наименованиями Resomer® GL 903, Resomer® L 206 S, Resomer® L 207 S, Resomer® R 208 G, Resomer® L 209 S, Resomer® L 210, Resomer® L 210 S, Resomer® LC 703 S, Resomer® LG 824 S, Resomer® LG 855 S, Resomer® LG 857 S, Resomer® LR 704 S, Resomer® LR 706 S, Resomer® LR 708, Resomer® LR 927 S, Resomer® RG 509 S и Resomer® X 206 S.

Для целей настоящего изобретения особенно благоприятные резорбируемые полимеры, в отношении которых речь предпочтительно идет о резорбируемых сложных полиэфирах, предпочтительно о полимерах молочной кислоты, особенно предпочтительно о поли-D-, поли-L- или поли-D,L-молочных кислотах, в особенности о поли-L-молочных кислотах, имеют среднечисленную молекулярную массу (Mn), которая предпочтительно определяется методом гель-проникающей хроматографии сравнительно с узкодисперсными полистирольными стандартами, или титрованием концевых групп, свыше 500 г/моль, предпочтительно более 1000 г/моль, особенно предпочтительно свыше 5000 г/моль, наиболее целесообразно более 10000 г/моль, в особенности свыше 25000 г/моль. С другой стороны, среднечисленная молекулярная масса предпочтительных резорбируемых полимеров составляет менее 1000000 г/моль, целесообразно менее 500000 г/моль, благоприятным образом менее 100000 г/моль, в особенности не более 50000 г/моль. В рамках настоящего изобретения особенно предпочтительной оказалась среднечисленная молекулярная масса в диапазоне от 500 г/моль до 50000 г/моль.

Средневзвешенная молекулярная масса (Mw) предпочтительных резорбируемых полимеров, в отношении которых речь при этом предпочтительно идет о резорбируемых сложных полиэфирах, предпочтительно о полимерах молочной кислоты, особенно предпочтительно о поли-D-, поли-L- или поли-D,L-молочных кислотах, в особенности о поли-L-молочных кислотах, предпочтительно определяется методом гель-проникающей хроматографии сравнительно с узкодисперсными полистирольными стандартами, предпочтительно варьирует в диапазоне от 750 г/моль до 5000000 г/моль, предпочтительно в диапазоне от 750 г/моль до 1000000 г/моль, особенно предпочтительно в диапазоне от 750 г/моль до 500000 г/моль, в особенности в диапазоне от 750 г/моль до 250000 г/моль, и полидисперсность этих полимеров наиболее благоприятно составляет величину в диапазоне от 1,5 до 5.

Характеристическая вязкость особенно пригодных резорбируемых полимеров, в отношении которых речь при этом предпочтительно идет о полимерах молочной кислоты, особенно предпочтительно о поли-D-, поли-L- или поли-D,L-молочных кислотах, в особенности о поли-L-молочных кислотах, измеренная в хлороформе при температуре 25°С, при 0,1%-ной концентрации полимера, варьирует в диапазоне от 0,3 дл/г до 8,0 дл/г, предпочтительно в диапазоне от 0,5 дл/г до 7,0 дл/г, особенно предпочтительно в диапазоне от 0,8 дл/г до 2,0 дл/г, в особенности в диапазоне от 0,8 дл/г до 1,2 дл/г.

Кроме того, характеристическая вязкость особенно пригодных резорбируемых полимеров, в отношении которых речь при этом предпочтительно идет о полимерах молочной кислоты, особенно предпочтительно о поли-D-, поли-L- или поли-D,L-молочных кислотах, в особенности о поли-L-молочных кислотах, измеренная в гексафтор-2-пропаноле при 30°С, при 0,1%-ной концентрации полимера, варьирует в диапазоне от 1,0 дл/г до 2,6 дл/г, особенно в диапазоне от 1,3 дл/г до 2,3 дл/г.

Кроме того, в рамках настоящего изобретения чрезвычайно предпочтительны полимеры, благоприятно термопластичные полимеры, предпочтительно полимеры на основе молочной кислоты, в особенности предпочтительно поли-D-, поли-L- или поли-D,L-молочные кислоты, в особенности поли-L-молочные кислоты, с температурой стеклования выше 20°C, более практично выше 25°C, предпочтительно выше 30°C, в особенности предпочтительно выше 35°C, в особенности выше 40°C. В рамках наиболее предпочтительного варианта осуществления настоящего изобретения температура стеклования полимера варьирует в диапазоне от 35°C до 70°C, предпочтительно в диапазоне от 55°C до 65°C, в особенности в диапазоне от 60°C до 65°C.

Кроме того, особенно пригодны полимеры, благоприятно термопластичные полимеры, предпочтительно полимеры молочной кислоты, особенно предпочтительно поли-D-, поли-L- или поли-D,L-молочные кислоты, в особенности поли-L-молочные кислоты, которые имеют температуру плавления выше 50°C, благоприятно по меньшей мере 60°C, предпочтительно выше 150°C, особенно предпочтительно в диапазоне от 130°C до 210°C, в особенности в диапазоне от 175°C до 195°C.

При этом температура стеклования и температура плавления полимера предпочтительно определяются методами Динамической Дифференциальной Калориметрии (Дифференциальной Сканирующей Калориметрии; сокращенно DSC). В этой связи наиболее благоприятным оказался следующий порядок действий.

DSC-измерение проводится в атмосфере азота на приборе Mettler-Toledo DSC 30S. Калибровка предпочтительно выполняется по индию. Измерения предпочтительно проводятся в токе сухого, не содержащего кислород азота (скорость потока: предпочтительно 40 мл/минуту). Вес образца предпочтительно выбирается между 15 мг и 20 мг. Образцы сначала нагреваются от 0°С предпочтительно до температуры выше температуры плавления исследуемого полимера, затем охлаждаются до 0°С и во второй раз нагреваются до указанной температуры со скоростью нагревания 10°С/минуту.

Наиболее предпочтительны в качестве термопластичных полимеров полиамиды, UHMWPE, а также резорбируемые полимеры, прежде всего такие резорбируемые сложные полиэфиры, такие как полимасляная кислота, полигликолевая кислота (PGA), полимеры молочной кислоты (PLA) и сополимеры молочной кислоты, причем согласно изобретению особенно пригодными оказались полимеры молочной кислоты и сополимеры молочной кислоты, в особенности поли-L-лактид, поли-D,L-лактид, сополимеры D,L-PLA и PGA.

Для целей настоящего изобретения, в особенности в высшей степени пригодны следующие полимеры:

1) поли-L-лактид (PLLA), предпочтительно с характеристической вязкостью в диапазоне от 0,5 дл/г до 2,5 дл/г, предпочтительно в диапазоне от 0,8 дл/г до 2,0 дл/г, в особенности в диапазоне от 0,8 дл/г до 1,2 дл/г (в каждом случае по измерению в хлороформе при 0,1%-ной концентрации при 25°С), предпочтительно с температурой стеклования в диапазоне от 60°C до 65°C, кроме того, предпочтительно с температурой плавления в диапазоне от 180°C до 185°C, сверх того, предпочтительно с концевыми сложноэфирными группами;

2) поли(D,L-лактид), предпочтительно с характеристической вязкостью в диапазоне от 1,0 дл/г до 3,0 дл/г, наиболее предпочтительно в диапазоне от 1,5 дл/г до 2,5 дл/г, в особенности в диапазоне 1,8-2,2 дл/г (в каждом случае по измерению в хлороформе при 0,1%-ной концентрации при 25°C), предпочтительно с температурой стеклования в диапазоне от 55°C до 60°C,

причем наилучшие результаты достигаются при применении поли-L-лактида, который предпочтительно имеет характеристическую вязкость в диапазоне от 0,5 дл/г до 2,5 дл/г, благоприятно в диапазоне от 0,8 дл/г до 2,0 дл/г, в особенности в диапазоне от 0,8 дл/г до 1,2 дл/г (в каждом случае по измерению в хлороформе при 0,1%-ной концентрации при 25°C), предпочтительно температуру стеклования в диапазоне от 60°C до 65°C, кроме того, предпочтительно имеет температуру плавления в диапазоне от 180°C до 185°C, и, сверх того, предпочтительно имеет концевые сложноэфирные группы.

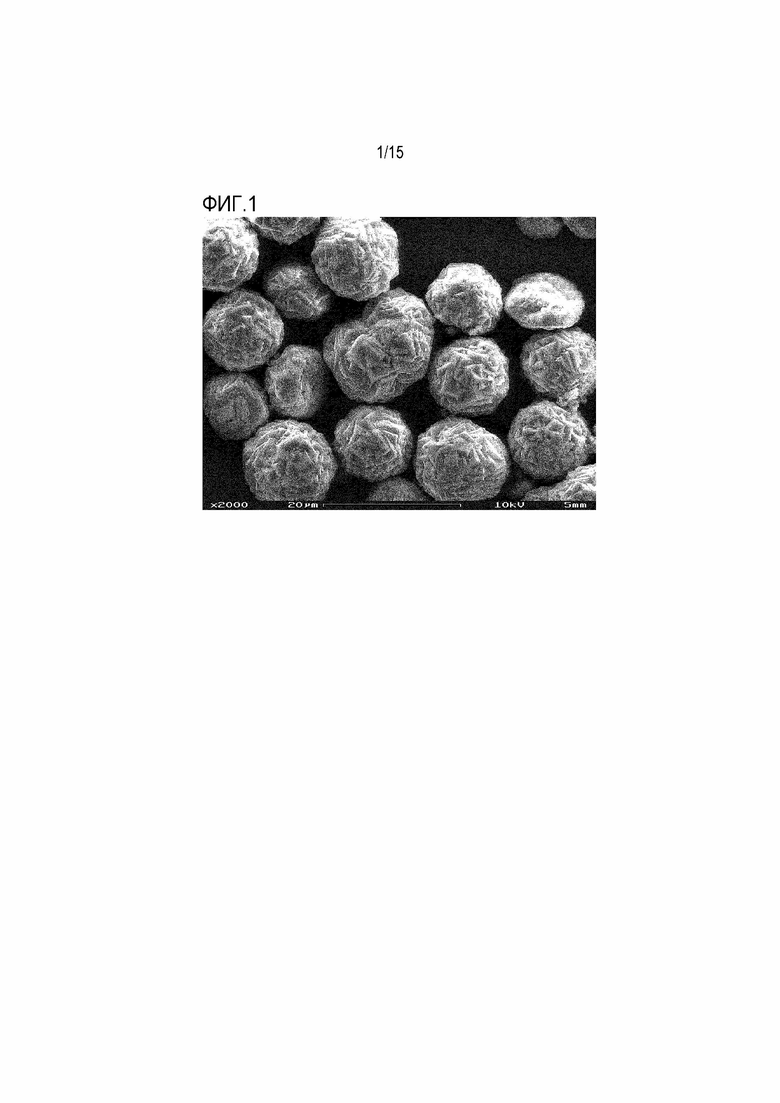

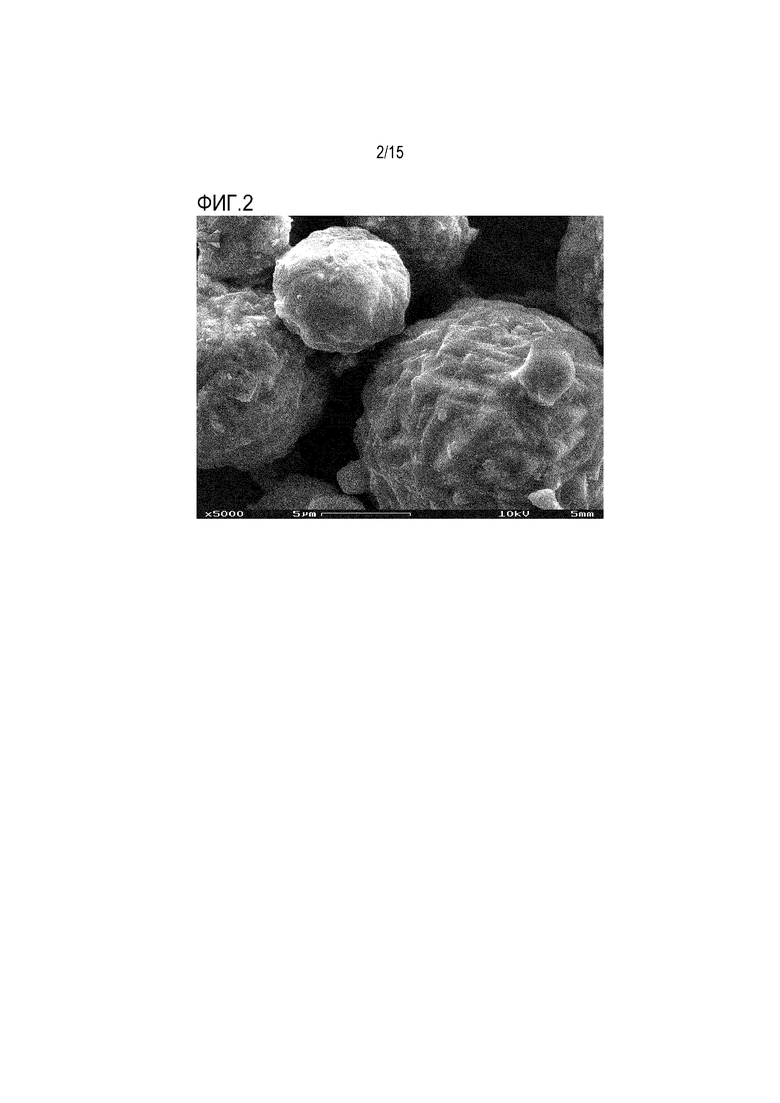

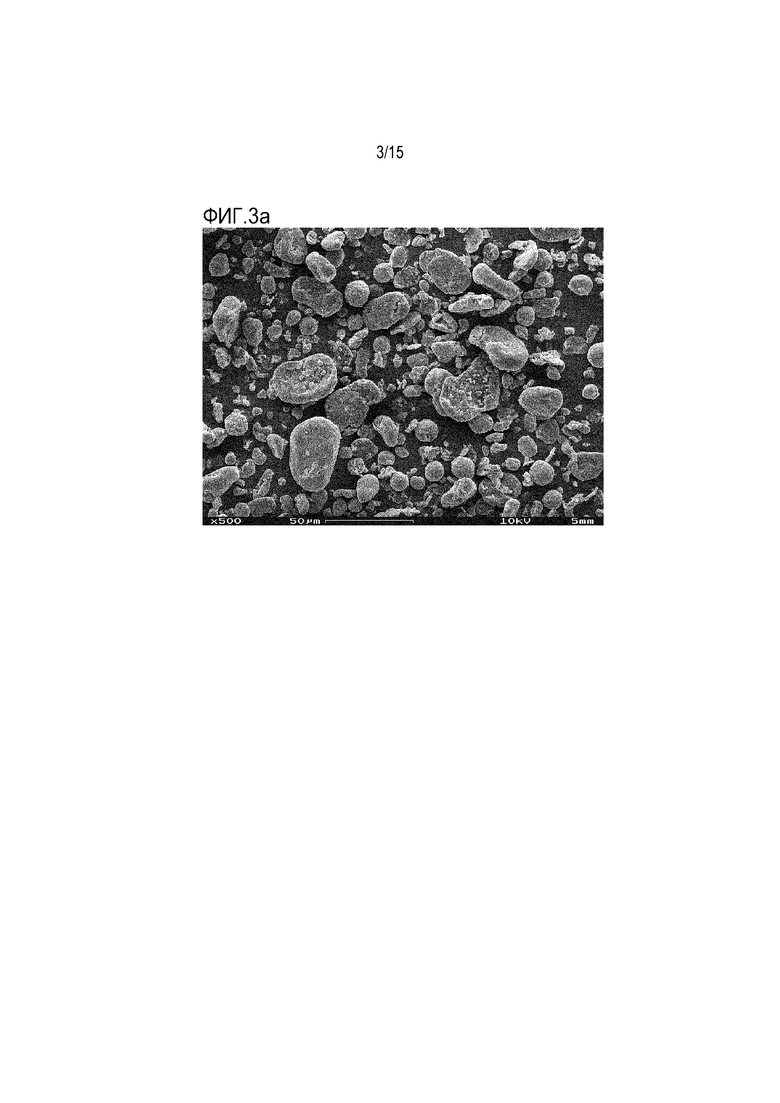

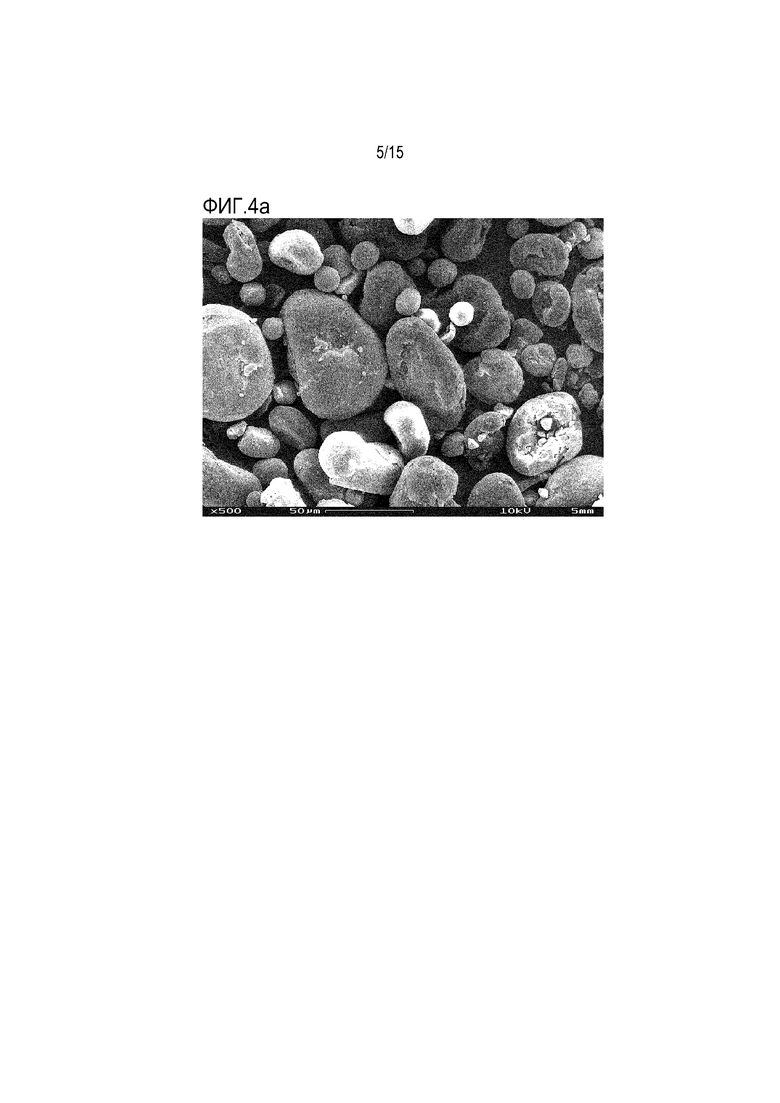

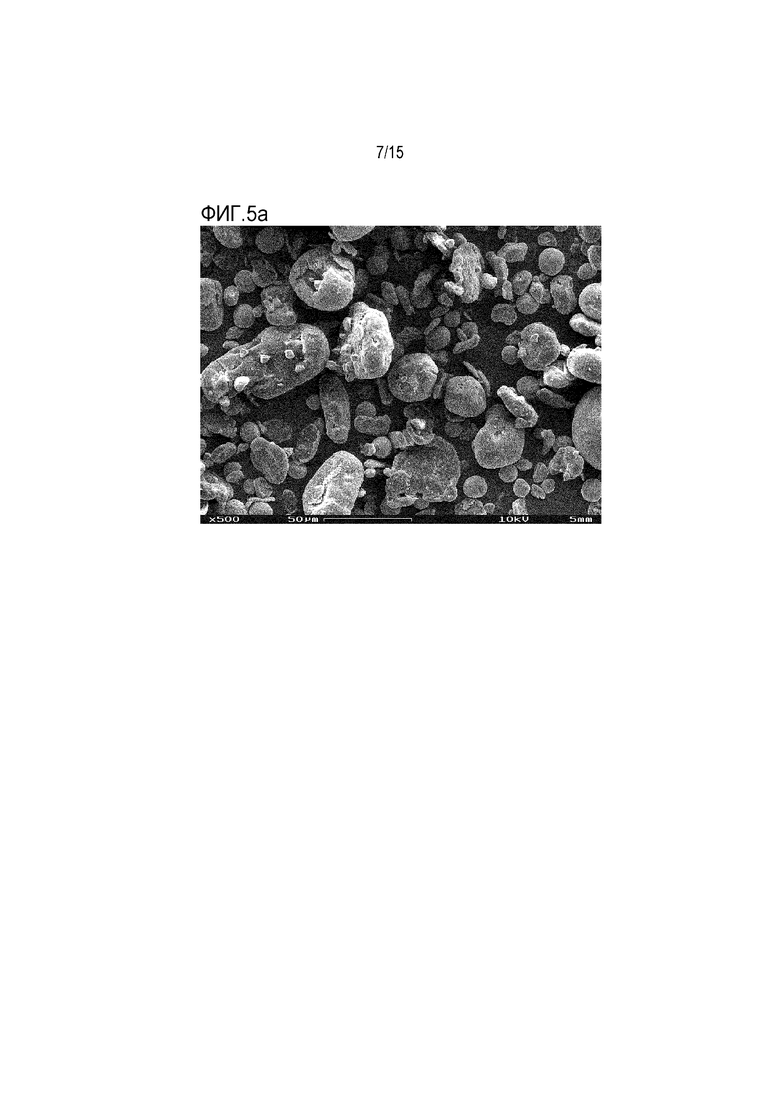

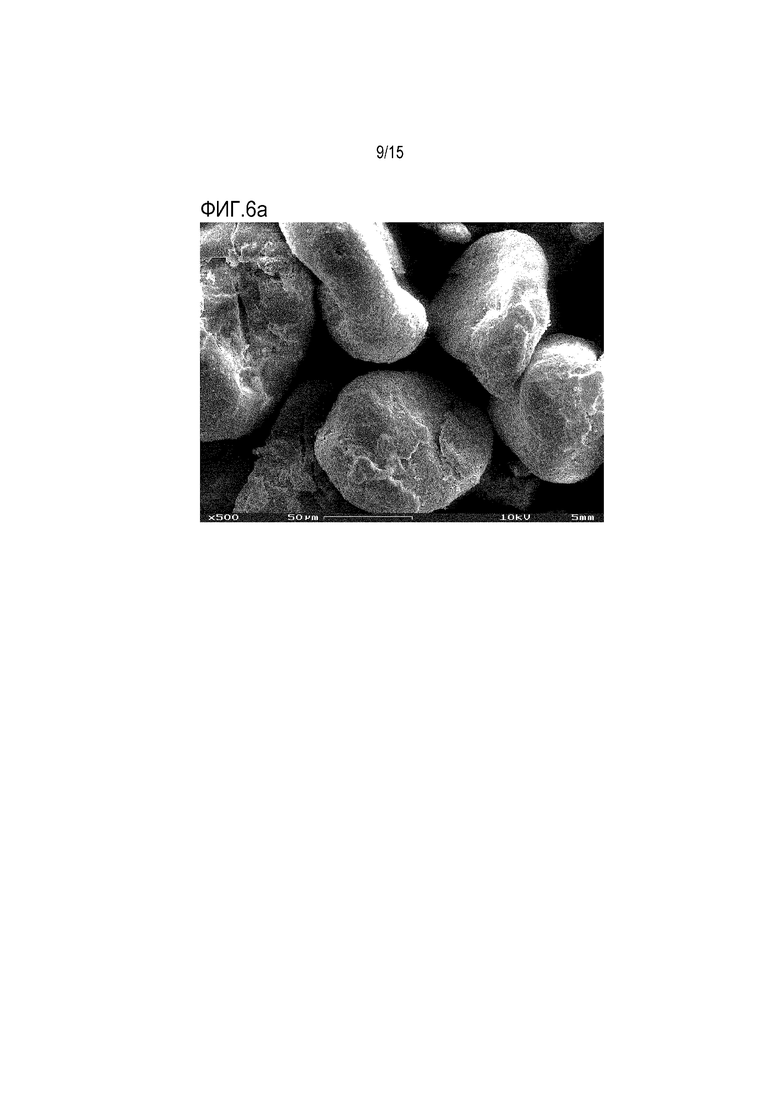

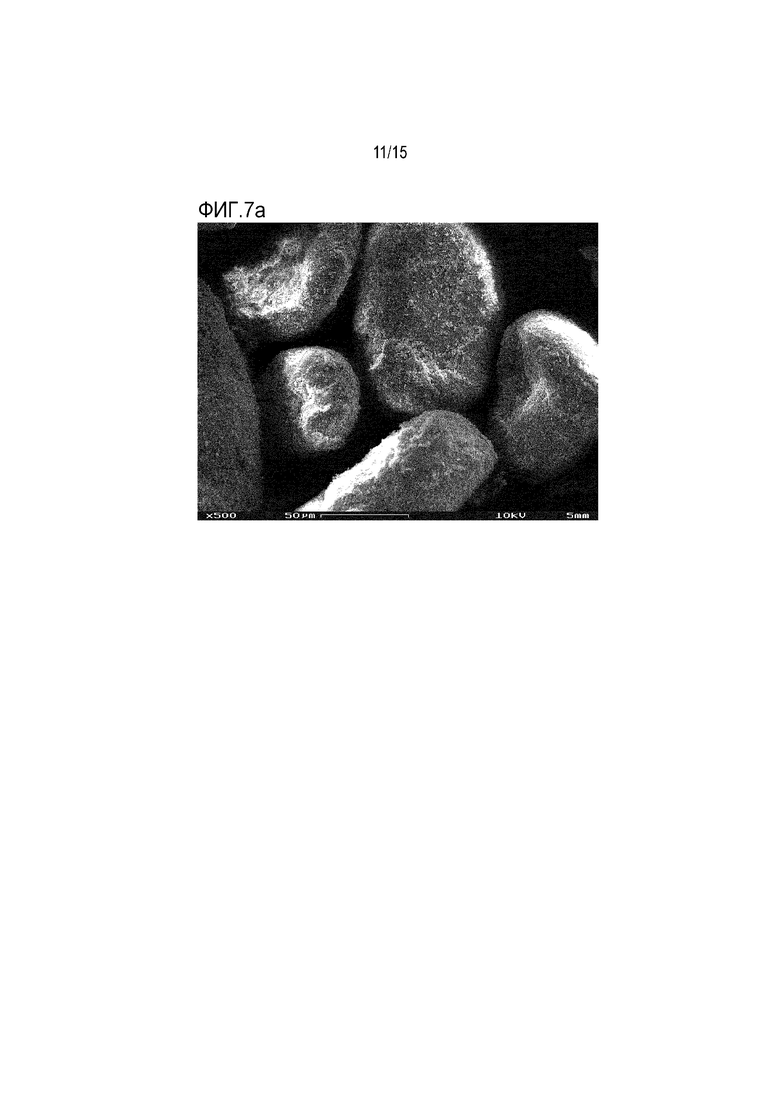

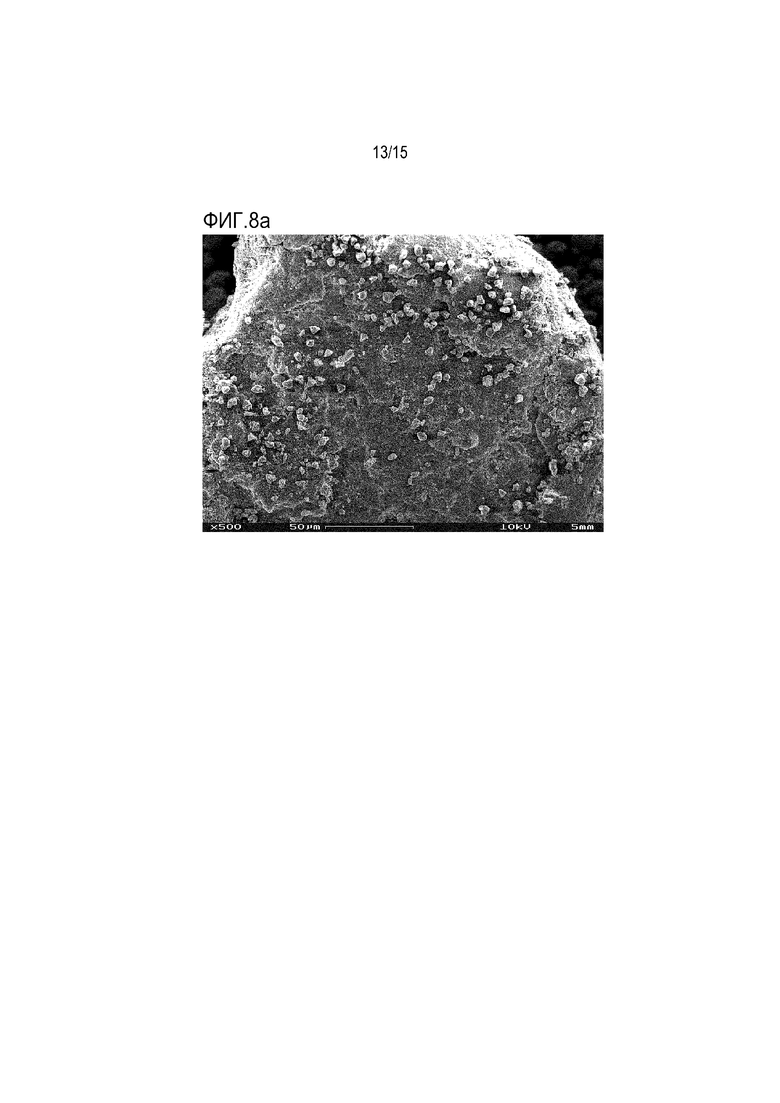

В рамках настоящего изобретения используемые для получения соответствующего изобретению композиционного порошка мелкие частицы (второй материал) включает шарообразные частицы осажденного карбоната кальция. В отличие от других известных в согласно прототипу форм, частицы карбоната кальция тем самым сформированы, например, не из игл, ромбоэдров или скаленоэдра (осажденного карбоната кальция; PCC) или из нерегулярно сформированных частиц (размолотого карбоната кальция; GCC), а из шарообразных осажденных частиц, которые предпочтительно присутствуют по большей части в виде отдельных частиц. Однако допустимы небольшие отклонения от совершенной сферической формы, пока свойства частиц, в особенности их диспергируемость, не претерпевают решающих изменений. Так, поверхность частиц может иметь случайные дефектные места или дополнительные отложения.

Согласно изобретению, термин «шарообразные частицы осажденного карбоната кальция» включает также фрагменты (обломки) шарообразных частиц, которые, например, получаются при размалывании карбоната кальция. Однако доля шарообразных фрагментов предпочтительно составляет менее 95%, предпочтительно менее 75%, особенно предпочтительно менее 50%, в особенности менее 25%, в каждом случае в расчете на общее количество шарообразного осажденного карбоната кальция

Средний диаметр шарообразных частиц карбоната кальция составляет величину в диапазоне от 0,05 мкм до 50,0 мкм, в особенности в диапазоне от 2,5 мкм до 30,0 мкм. При этом средний диаметр частиц целесообразно составляет более 2,5 мкм, благоприятно более 3,0 мкм, предпочтительно более 4,0 мкм, целесообразно более 5,0 мкм, целесообразно более 6,0 мкм, предпочтительно более 7,0 мкм, особенно предпочтительно более 8,0 мкм, еще более предпочтительно свыше 9,0 мкм, наиболее предпочтительно более 10,0 мкм, еще более предпочтительно свыше 11,0 мкм, прежде всего более 12,0 мкм, в особенности более 13,0 мкм. Кроме того, средний диаметр частиц более целесообразно составляет менее 30,0 мкм, благоприятно менее 20,0 мкм, предпочтительно менее 18,0 мкм, особенно предпочтительно менее 16,0 мкм, в особенности менее 14,0 мкм.

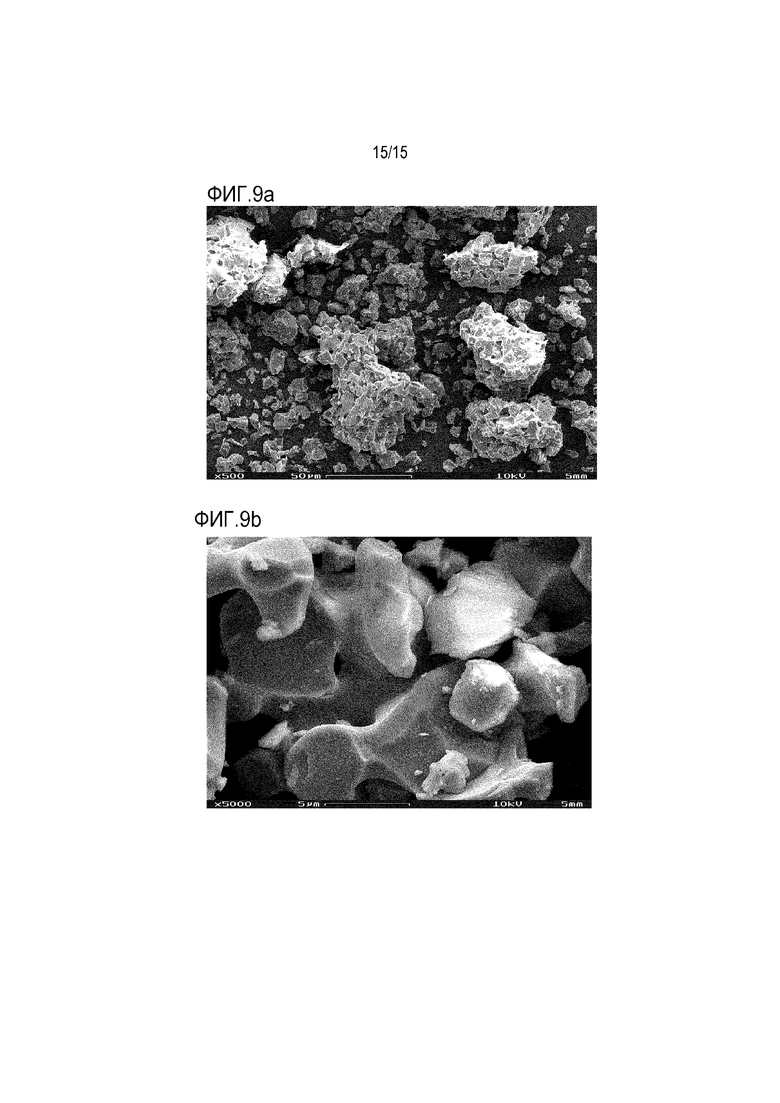

В рамках настоящего изобретения средний диаметр частиц карбоната кальция целесообразно определяется оценкой снимков из растрового электронного микроскопа (REM-снимков), причем предпочтительно принимаются во внимание только частицы с размером по меньшей мере 0,01 мкм, и выводится среднее значение предпочтительно по меньшей мере 20, особенно предпочтительно по меньшей мере 40 частиц. Кроме того, особенно полезным оказались также способы седиментационного анализа, причем в этой связи особенно благоприятным является применение прибора Sedigraph 5100 (фирмы Micromeritics GmbH).

Распределение частиц карбоната кальция по размеру является сравнительно узким, и предпочтительно таким, что по меньшей мере 90,0 масс.% всех частиц карбоната кальция имеют диаметр частиц в диапазоне от среднего диаметра частиц -30% до среднего диаметра частиц +30%.

Формфактор частиц карбоната кальция, в данном случае определяемый как частное от деления минимального диаметра частиц на максимальный диаметр частиц, целесообразно составляет по меньшей мере для 90%, благоприятно по меньшей мере для 95% всех частиц, свыше 0,90, особенно предпочтительно более 0,95. В этой связи предпочтительно принимаются во внимание только частицы с размером частиц в диапазоне от 0,1 мкм до 50,0 мкм, в особенности в диапазоне от 0,1 мкм до 30,0 мкм.

Кроме того, частицы карбоната кальция благоприятным образом отличаются сравнительно низким содержанием воды. Целесообразно они имеют, в расчете на их общую массу, содержание воды (остаточную влажность при 200°С) не выше 5,0 масс.%, предпочтительно не более 2,5 масс.%, предпочтительно не более 1,0 масс.%, особенно предпочтительно не более 0,5 масс.%, еще более предпочтительно менее 0,4 масс.%, целесообразно менее 0,3 масс.%, благоприятно менее 0,2 масс.%, в особенности в диапазоне от >0,1 масс.% до <0,2 масс.%.

В рамках настоящего изобретения содержание воды в частицах соли кальция, в особенности частицах карбоната кальция, предпочтительно определяется методом термогравиметрии или методом инфракрасной быстрой сушки, например, с использованием MA35 или MA45 фирмы Sartorius, или прибора для измерения влажности с галогенной лампой HB43 фирмы Mettler, причем измерение предпочтительно проводится в атмосфере азота (с величиной расхода потока азота предпочтительно 20 мл/минуту), и целесообразно в пределах диапазона температур от 40°С или ниже до 250°С или выше. Кроме того, измерение предпочтительно выполняется со скоростью нагревания 10°С/минуту.

Удельная площадь поверхности частиц карбоната кальция предпочтительно составляет менее 3,0 м2/г, предпочтительно менее 2,0 м2/г, в особенности менее 1,5 м2/г. Кроме того, удельная площадь поверхности благоприятно составляет более 0,25 м2/г, предпочтительно более 0,5 м2/г, в особенности более 0,75 м2/г.

В рамках особенно предпочтительного варианта настоящего изобретения частицы карбоната кальция, в особенности частицы осажденного карбоната кальция, предпочтительно являются шарообразными и по существу аморфными. Понятие «аморфный» в этом месте означает такие модификации карбоната кальция, в которых атомы, по меньшей мере частично, не образуют упорядоченную структуру, но составляют нерегулярную систему, и поэтому только систему ближнего порядка, но не систему дальнего порядка. В этом они отличаются от кристаллических модификаций карбоната кальция, таких как кальцит, фатерит и арагонит, в которых атомы имеют как ближний, так и дальний порядок.

В рамках этого предпочтительного варианта настоящего изобретения, все же категорически не исключается присутствие кристаллических компонентов. Однако доля кристаллического карбоната кальция предпочтительно составляет менее 50 масс.%, особенно предпочтительно менее 30 масс.%, наиболее предпочтительно менее 15 масс.%, в особенности менее 10 масс.%. В рамках особенно предпочтительного варианта настоящего изобретения, доля кристаллического карбоната кальция составляет менее 8,0 масс.%, предпочтительно менее 6,0 масс.%, целесообразнее менее 4,0 масс.%, в особенности предпочтительно менее 2,0 масс.%, наиболее предпочтительно менее 1,0 масс.%, в особенности менее 0,5 масс.%, в каждом случае в расчете на общую массу карбоната кальция.

Для определения аморфной и кристаллической долей особенно пригодным методом оказалась рентгеновская дифракция с внутренним стандартом, предпочтительно кварцем, в сочетании с приближением по Ритвельду.

В рамках этого предпочтительного варианта осуществления настоящего изобретения предпочтительно аморфные частицы карбоната кальция целесообразно стабилизируются посредством по меньшей мере одного вещества, в особенности по меньшей мере одного поверхностно-активного вещества, которое предпочтительно размещается на поверхности предпочтительно шарообразных частиц карбоната кальция. «Поверхностно-активные вещества» в смысле настоящего изобретения преимущественно подразумевают органические соединения, которые из их раствора интенсивно концентрируются на поверхностях раздела (воды/частиц карбоната кальция), и тем самым снижают поверхностное натяжение, предпочтительно измеряемое при 25°С. В отношении дополнительных подробностей следует сослаться на специальную литературу, в особенности на справочник Römpp-Lexikon Chemie/под редакцией Jürgen Falbe; Manfred Regitz. Переработано Eckard Amelingmeier; Штутгарт, Нью-Йорк; издательство Thieme; том 2: Cm-G; 10-ое издание (1997); ключевое слово: «Поверхностно-активные вещества».

Вещество, в особенности поверхностно-активное вещество, предпочтительно имеет молекулярную массу более 100 г/моль, предпочтительно более 125 г/моль, в особенности более 150 г/моль, и удовлетворяет формуле R-Xn.

Остаток R при этом представляет собой остаток, включающий по меньшей мере 1, предпочтительно по меньшей мере 2, предпочтительно по меньшей мере 4, в особенности предпочтительно по меньшей мере 6, в особенности по меньшей мере 8, атомов углерода, предпочтительно алифатический или циклоалифатический остаток, который, по обстоятельствам, может включать дополнительные остатки Х, и который, при необходимости, может иметь одну или многие простые эфирные связки.

Остаток Х представляет собой группу, которая включает по меньшей мере один атом кислорода, а также по меньшей мере один атом углерода, атом серы, атом фосфора и/или атом азота, предпочтительно по меньшей мере один атом фосфора и/или по меньшей мере один атом углерода. Особенно предпочтительны следующие группы:

карбоксильные группы ~COOH,

карбоксилатные группы ~COO-,

сульфогруппы ~SO3H,

сульфонатные группы ~SO3-,

гидросульфатные группы ~OSO3H,

сульфатные группы ~OSO3-,

остатки фосфоновой кислоты ~PO3H2,

фосфонатные группы ~PO3H-, ~PO32-,

аминогруппы ~NR1R2, а также

аммониевые группы ~N+R1R2R3,

в особенности карбоксильные группы, карбоксилатные группы, остатки фосфоновой кислоты и фосфонатные группы.

Остатки R1, R2 и R3 в этой связи независимо друг от друга представляют атом водорода или алкильную группу с 1-5 атомами углерода. Один из остатков R1, R2 и R3 также может представлять собой остаток R.

Предпочтительными противоионами для вышеуказанных анионов являются катионы металлов, в особенности катионы щелочных металлов, предпочтительно Na+ и К+, а также аммониевые ионы.

Предпочтительными противоионами для вышеуказанных катионов являются гидроксид-анионы, гидрокарбонатные ионы, карбонатные ионы, гидросульфатные ионы, сульфатные ионы и галогенид-анионы, в особенности хлоридные и бромидные ионы.

Индекс n представляет предпочтительно целое число в диапазоне от 1 до 20, предпочтительно в диапазоне от 1 до 10, в особенности в диапазоне от 1 до 5.

Особенно пригодные для целей настоящего изобретения вещества включают алкилкарбоновые кислоты, алкилкарбоксилаты, алкилсульфоновые кислоты, алкилсульфонаты, алкилсульфаты, простые алкилэфирсульфаты предпочтительно с 1-4 структурными единицами простого эфира этиленгликоля, этоксилаты алифатических спиртов предпочтительно с 2-20 структурными единицами простого эфира этиленгликоля, алкилфенолэтоксилаты, по обстоятельствам замещенные алкилфосфоновые кислоты, по обстоятельствам замещенные алкилфосфонаты, сложные эфиры жирных кислот и сорбитана, алкилполиглюкозиды, N-метилглюкамид, гомо- и сополимеры акриловой кислоты, а также их соответствующие солевые формы и блок-сополимеры.

Первую группу наиболее предпочтительных веществ представляют, по обстоятельствам, замещенные алкилфосфоновые кислоты, в особенности аминотриметиленфосфоновая кислота, 1-гидроксиэтилен-1,1-дифосфоновая кислота, этилендиамин-тетраметиленфосфоновая кислота, гексаметилендиамин-тетраметиленфосфоновая кислота, диэтилентриамин-пентаметиленфосфоновая кислота, а также, по обстоятельствам, замещенные алкилфосфонаты, в особенности вышеуказанные кислоты. Эти соединения известны как полифункциональные комплексообразующие вещества для ионов металлов и ингибиторы образования отложений.

Кроме того, особенно пригодными оказались также гомо- и сополимеры, предпочтительно гомополимеры, акриловой кислоты, а также их соответствующие солевые формы, в особенности такие, которые имеют средневзвешенную молекулярную массу в диапазоне 1000 г/моль-10000 г/моль.

Кроме того, особенно благоприятным является применение блок-сополимеров, предпочтительно дигидрофильных блок-сополимеров, в особенности полиэтиленоксида или полипропиленоксида.

Содержание предпочтительно поверхностно-активных веществ в принципе может выбираться свободно и целенаправленно регулироваться для конкретного варианта применения. Однако оно предпочтительно варьирует в диапазоне от 0,1 масс.% до 5,0 масс.%, в особенности в диапазоне от 0,3 масс.% до 1,0 масс.%, в расчете на содержание частиц карбоната кальция.

Получение предпочтительно шарообразных, предпочтительно аморфных частиц карбоната кальция может выполняться общеизвестным путем, например, гидролизом диалкилкарбоната или алкиленкарбоната в содержащем катионы кальция растворе.

Получение нестабилизированных шарообразных частиц карбоната кальция подробно описано, например, в патентном документе WO 2008/122358, содержание которого, в особенности в отношении особенно целесообразных вариантов получения подобных нестабилизированных шарообразных частиц карбоната кальция, тем самым явным образом включено здесь ссылкой.

Гидролиз диалкилкарбоната или алкиленкарбоната целесообразно проводится в присутствии гидроксида.

Предпочтительными для целей настоящего изобретения веществами, которые включают Ca2+-ионы, являются галогениды кальция, предпочтительно CaCl2, CaBr2, в особенности CaCl2, а также гидроксид кальция. В рамках первого особенно предпочтительного варианта осуществления настоящего изобретения применяется CaCl2. В дополнительном особенно предпочтительном варианте осуществления настоящего изобретения используется Ca(OH)2.

В рамках первого особенно предпочтительного варианта осуществления настоящего изобретения применяется диалкилкарбонат. Особенно пригодные диалкилкарбонаты включают от 3 до 20, предпочтительно от 3 до 9, атомов углерода, в особенности диметилкарбонат, диэтилкарбонат, ди-н-пропилкарбонат, диизопропилкарбонат, ди-н-бутилкарбонат, ди-втор-бутилкарбонат и ди-трет-бутилкарбонат, причем в этой связи наиболее предпочтителен диметилкарбонат.

В дополнительном особенно предпочтительном варианте осуществления настоящего изобретения в реакцию вводится алкиленкарбонат. Особенно целесообразные алкиленкарбонаты включают от 3 до 20, предпочтительно от 3 до 9, особенно предпочтительно от 3 до 6, атомов углерода, и включают в особенности такие соединения, которые включают цикл, содержащий от 3 до 8, предпочтительно от 4 до 6, в особенности 5 атомов, предпочтительно с 2 атомами кислорода и остальными атомами углерода. В этой связи наиболее подходящим оказался пропиленкарбонат (4-метил-1,3-диоксолан).

В качестве гидроксида особенно пригодными оказались гидроксиды щелочных металлов, в особенности NaOH, и гидроксид кальция. В рамках первого особенно предпочтительного варианта осуществления настоящего изобретения используется NaOH. В рамках дополнительного особенно предпочтительного варианта осуществления настоящего изобретения применяется Ca(OH)2.

Кроме того, молярное отношение Ca2+, предпочтительно хлорида кальция, к OH-, предпочтительно гидроксиду щелочного металла, в реакционной смеси предпочтительно составляет величину более 0,5:1, и особенно предпочтительно в диапазоне от >0,5:1 до 1:1, в особенности в диапазоне от 0,6:1 до 0,9:1.

Молярное отношение Ca2+, предпочтительно хлорида кальция, к диалкилкарбонату и/или алкиленкарбонату в реакционной смеси благоприятным образом варьирует в диапазоне от 0,9:1,5 до 1,1:1, особенно предпочтительно в диапазоне от 0,95:1 до 1:0,95. В рамках наиболее целесообразного варианта настоящего изобретения диалкилкарбонат и/или алкиленкарбонат и Ca2+, в особенности хлорид кальция, применяются в эквимолярных количествах.

В рамках первого особенно предпочтительного варианта осуществления настоящего изобретения в качестве источника OH--ионов используется не Ca(OH)2. При этом компоненты для преобразования целесообразным образом применяются в следующих концентрациях:

а) Ca2+: от >10 ммол/л до 50 ммол/л, предпочтительно от 15 ммол/л до 45 ммол/л, в особенности от 17 ммол/л до 35 ммол/л;

b) диалкилкарбонат и/или

алкиленкарбонат: от >10 ммол/л до 50 ммол/л, предпочтительно от 15 ммол/л до 45 ммол/л, в особенности от 17 ммол/л до 35 ммол/л;

c) OH-: от 20 ммол/л до 100 ммол/л, предпочтительно от 20 ммол/л до 50 ммол/л, в особенности предпочтительно от 25 ммол/л до 45 ммол/л, в особенности от 28 ммол/л до 35 ммол/л.

При этом данные величины концентраций относятся к концентрациям указанных компонентов в реакционной смеси.

В рамках дополнительного особенно предпочтительного варианта настоящего изобретения в качестве источника OH--ионов применяется Ca(OH)2, предпочтительно известковое молоко, в особенности насыщенное известковое молоко. При этом компоненты для преобразования целесообразным образом применяются в следующих концентрациях:

а) Ca(OH)2: от >5 ммол/л до 25 ммол/л, предпочтительно от 7,5 ммол/л до 22,5 ммол/л, в особенности от 8,5 ммол/л до 15,5 ммол/л;

b) диалкилкарбонат и/или

алкиленкарбонат: от >5 ммол/л до 25 ммол/л, предпочтительно от 7,5 ммол/л до 22,5 ммол/л, в особенности от 8,5 ммол/л до 15,5 ммол/л.

При этом данные величины концентраций относятся к концентрациям указанных компонентов в реакционной смеси.

Взаимодействие компонентов предпочтительно проводится при температуре в диапазоне от 15°С до 30°С.

Конкретные размеры частиц карбоната кальция могут быть отрегулированы общеизвестным выделением из пересыщенного раствора.

В вышеуказанных условиях частицы карбоната кальция выпадают в осадок из реакционной смеси.

Стабилизация частиц предпочтительно аморфного карбоната кальция целесообразно выполняется добавлением к реакционной смеси предпочтительно поверхностно-активного вещества.

При этом указанное добавление должно проводиться лишь после начала реакции для образования частиц карбоната кальция, то есть, лишь после добавления исходных веществ, предпочтительно не ранее, чем через 1 минуту, предпочтительно не ранее, чем через 2 минуты, целесообразнее не ранее, чем через 3 минуты, особенно предпочтительно не ранее, чем через 4 минуты, в особенности не ранее, чем через 5 минут, после смешения исходных веществ. Кроме того, момент времени добавления должен выбираться так, что поверхностно-активное вещество вводится предпочтительно незадолго перед окончанием выпадения и по возможности незадолго перед началом преобразования предпочтительно аморфного карбоната кальция в кристаллические модификации, так как этим путем можно максимизировать выход и чистоту «стабилизированных, шарообразных, аморфных частиц карбоната кальция». Если добавление предпочтительно поверхностно-активного вещества проводится раньше, то, как правило, получается бимодальный продукт, который наряду с желательными стабилизированными, шарообразными, аморфными частицами карбоната кальция включает сверхтонкие, аморфные частицы карбоната кальция в качестве побочного продукта. Если добавление предпочтительно поверхностно-активного вещества проводится позже, то происходит уже преобразование желательных «стабилизированных частиц карбоната кальция» в кристаллические модификации.

На этом основании предпочтительно поверхностно-активное вещество предпочтительно добавляется при значении рН, меньшем или равном 11,5, предпочтительно меньшем или равном 11,3, в особенности меньшем или равном 11,0. Особенно благоприятным является добавление при значении рН в диапазоне от 11,5 до 10,0, предпочтительно в диапазоне от 11,3 до 10,5, в особенности в диапазоне от 11,0 до 10,8, в каждом случае измеренном при температуре реакции, предпочтительно при 25°С.

Полученные стабилизированные, предпочтительно шарообразные, аморфные частицы карбоната кальция могут быть общеизвестным путем, например, центрифугированием, обезвожены и высушены. Промывание ацетоном и/или высушивание в вакуумном сушильном шкафу больше не является безусловно необходимым.

Высушиванием из «стабилизированных частиц карбоната кальция» получаются «частицы карбоната кальция с незначительным содержанием кристаллизационной воды».

Для целей настоящего изобретения полученные частицы карбоната кальция предпочтительно высушиваются таким образом, что они имеют желательное содержание остаточной воды. Для этого особенно подходящим оказался порядок действий, при котором частицы карбоната кальция предпочтительно сначала предварительно высушиваются при температуре до 150°С, и затем частицы карбоната кальция высушиваются при температуре в диапазоне от более 150°С до 250°С, предпочтительно в диапазоне от 170°С до 230°С, особенно предпочтительно в диапазоне от 180°С до 220°С, в особенности в диапазоне от 190°С до 210°С. Высушивание предпочтительно проводится в сушильном шкафу с циркуляцией воздуха. При этом частицы карбоната кальция целесообразно высушиваются в течение по меньшей мере 3 часов, особенно предпочтительно по меньшей мере 6 часов, в особенности по меньшей мере 20 часов.

В рамках дополнительного особенно предпочтительного варианта настоящего изобретения, содержание кристаллического карбоната кальция, в особенности кальцитного карбоната кальция, составляет более 10 масс.%, предпочтительно более 25 масс.%, благоприятно более 50 масс.%, особенно предпочтительно более 70 масс.%, наиболее предпочтительно более 80 у5, в особенности более 90 масс.%. Более того, частицы карбоната кальция по возможности являются содержащими одну фазу. Доля пиков других солей кальция предпочтительно составляет менее 5%, предпочтительно менее 2%, в особенности менее 0,5%. В лучшем случае никакие пики других минеральных примесных солей кальция методом рентгеновской дифракции не детектируются.

Для определения аморфной и кристаллической долей, а также фазовой чистоты материала, особенно пригодным оказался метод рентгеновской дифракции с внутренним стандартом, предпочтительно оксидом алюминия, в сочетании с приближением по Ритвельду. Проверка фазовой чистоты предпочтительно проводится сопоставлением измеренной и моделированной дифрактограмм порошка.

Основность частиц карбоната кальция является сравнительно низкой. Их значение рН, измеренное согласно стандарту EN ISO 787-9, предпочтительно составляет менее 11,5, предпочтительно менее 11,0, в особенности менее 10,5.

Получение шарообразных частиц карбоната кальция может быть проведено карбонизацией водной суспензии гидроксида кальция (Са(ОН)2). Для этого целесообразно пропускание СО2 или содержащей СО2 газовой смеси в суспензию гидроксида кальция.

Особенно надежным оказался порядок действий, в котором

а. создается водная суспензия гидроксида кальция,

b. в суспензию из стадии а. пропускается диоксид углерода или содержащая диоксид углерода газовая смесь, и

с. отделяются образовавшиеся частицы карбоната кальция,

причем, кроме того, добавляются от 0,3 масс.% до 0,7 масс.%, предпочтительно от 0,4 масс.% до 0,6 масс.%, в особенности от 0,45 масс.% до 0,55 масс.%, по меньшей мере одной аминотриалкиленфосфоновой кислоты.

Концентрация суспензии гидроксида кальция не является конкретно ограниченной. Однако особенно благоприятны концентрации в диапазоне от 1 г СаО/л до 100 г СаО/л, предпочтительно в диапазоне от 10 г СаО/л до 90 г СаО/л, в особенности в диапазоне от 50 г СаО/л до 80 г СаО/л.

В качестве аминотриалкиленфосфоновой кислоты добавляется предпочтительно аминотриметиленфосфоновая кислота, аминотриэтиленфосфоновая кислота, аминотрипропиленфосфоновая кислота и/или аминотрибутиленфосфоновая кислота, в особенности аминотриметиленфосфоновая кислота.

Посредством количества вводимого СО2 можно регулировать степень конверсии в реакции. Однако введение диоксида углерода или содержащей диоксид углерода газовой смеси предпочтительно проводится до тех пор, пока реакционная смесь не приобретет значение рН менее 9, предпочтительно менее 8, в особенности менее 7,5.

Кроме того, диоксид углерода или содержащая диоксид углерода газовая смесь целесообразно пропускается в суспензию гидроксида кальция с величиной расхода потока газа в диапазоне от 0,02 л CO2/(час*г Ca(OH)2) до 2,0 л CO2/(час*г Ca(OH)2), предпочтительно в диапазоне от 0,04 л CO2/(час*г Ca(OH)2) до 1,0 л CO2/(час*г Ca(OH)2), особенно предпочтительно в диапазоне от 0,08 л CO2/(час*г Ca(OH)2) до 0,4 л CO2/(час*г Ca(OH)2), в особенности в диапазоне от 0,12 л CO2/(час*г Ca(OH)2) до 0,2 л CO2/(час*г Ca(OH)2).

Кроме того, взаимодействие суспензии гидроксида кальция с диоксидом углерода или содержащей диоксид углерода газовой смесью предпочтительно проводится при температуре менее 25°С, предпочтительно менее 20°С, в особенности менее 15°С. С другой стороны, реакционная температура предпочтительно составляет выше 0°С, предпочтительно более 5°С, в особенности более 7°С.

Добавление по меньшей мере одной аминотриалкиленфосфоновой кислоты целесообразно проводится в ходе реакции, предпочтительно после резкого снижения проводимости реакционной смеси. По меньшей мере одна аминотриалкиленфосфоновая кислота целесообразно добавляется, как только проводимость реакционной смеси будет снижаться более чем на 0,5 мСм/см/минуту. Снижение проводимости реакционной смеси при этом предпочтительно составляет по меньшей мере 0,25 мСм/см в течение 30 секунд, в особенности по меньшей мере 0,5 мСм/см на протяжении 60 секунд. В рамках особенно предпочтительного варианта осуществления настоящего изобретения добавление по меньшей мере одной аминотриалкиленфосфоновой кислоты выполняется в конце осаждения оснóвного карбоната кальция (BCC; 2CaCO3*Ca(OH)2*nH2O).

Частицы карбоната кальция выпадают в осадок в вышеуказанных условиях из реакционной смеси и могут быть отделены общеизвестным способом и высушены.

В рамках предпочтительного варианта осуществления настоящего изобретения соответствующий изобретению композиционный порошок содержит смесь, включающую карбонат кальция и дополнительные соли кальция, в особенности фосфат кальция, в особенности Ca3(PO4)2, CaHPO4, Ca(H2PO4)2 и/или Ca5(PO4)3(OH). Массовое отношение карбоната кальция к фосфату кальция при этом составляет величину в диапазоне от 99:1 до 1:99, в особенности в диапазоне от 50:50 до 99:1.

В рамках предпочтительного варианта осуществления настоящего изобретения мелкие частицы включают частицы ингибирующего карбоната кальция. В этой связи «частицы ингибирующего карбоната кальция» подразумевают частицы карбоната кальция, которые в качестве добавки в полимерах замедляет кислотнокатализируемое разложение, полимера, сравнительно с таким же полимером без добавки, в лучшем случае полностью подавляют его.

Мелкие частицы целесообразно получаются способом, в котором на частицы карбоната кальция наносится покрытие из композиции, которая, в расчете на ее общую массу, включает по меньшей мере 0,1 масс.% по меньшей мере одной слабой кислоты.

В рамках особенно предпочтительного варианта осуществления настоящего изобретения, ингибирующий карбонат кальция получается способом, в котором на частицы карбоната кальция наносится покрытие из композиции, которая, в каждом случае в расчете на ее общую массу, включает смесь по меньшей мере 0,1 масс.% по меньшей мере одного связывающего кальций комплексообразователя и/или по меньшей мере одного сопряженного основания, которое представляет собой соль слабой кислоты и щелочного металла или кальция, совместно с по меньшей мере 0,1 масс.% по меньшей мере одной слабой кислоты.

Анионы связывающего кальций комплексообразователя и сопряженного основания могут быть одинаковыми, хотя это не является непременным условием.

В качестве связывающего кальций комплексообразователя наиболее благоприятными оказались фосфаты натрия, то есть, натриевые соли фосфорных кислот, в особенности натриевые соли ортофосфорной кислоты, метафосфорной кислоты и полифосфорной кислоты. Предпочтительные фосфаты натрия включают ортофосфаты натрия, такие как первичный дигидрофосфат натрия NaH2PO4, вторичный гидрофосфат натрия Na2HPO4 и третичный тринатрийфосфат Na3PO4; изополифосфаты натрия, такие как тетранатрийдифосфат (пирофосфат натрия) Na4P2O7, пентанатрийтрифосфат (триполифосфат натрия) Na5P3O10; а также фосфаты натрия с более высокой молекулярной массой, такие как метафосфат натрия и полифосфат натрия, такие как плавленый или прокаленный фосфат натрия, соль Грэма (с приблизительным составом Na2O*P2O5, по случаю также называемая гексаметафосфатом натрия), соль Куррола и соль Маддрелла. Наиболее предпочтительно согласно изобретению применяется гексаметафосфат натрия. Использование вышеуказанных фосфатов, в частности, особенно благоприятно в композиционном порошке для имплантатов, поскольку в этом случае фосфаты дополнительно содействуют формированию костей.

Дополнительные пригодные связывающие кальций комплексообразователи включают общие полидентатные хелатообразующие лиганды, в особенности этилендиаминтетрауксусную кислоту (EDTA), триэтилентетрамин, диэтилентриамин, о-фенантролин, щавелевую кислоту, и их смеси.

Для целей настоящего изобретения особенно пригодные слабые кислоты имеют значение pKS, измеренное при 25°С, более 1,0, предпочтительно более 1,5, в особенности более 2,0. Одновременно значение pKS пригодных слабых кислот, измеренное при 25°С, предпочтительно составляет менее 20,0, предпочтительно менее 10,0, особенно предпочтительно менее 5,0, целесообразно менее 4,0, в особенности менее 3,0. В высшей степени пригодные согласно изобретению слабые кислоты включают фосфорную кислоту, метафосфорную кислоту, гексаметафосфорную кислоту, лимонную кислоту, борную кислоту, сернистую кислоту, уксусную кислоту, и их смеси. Наиболее предпочтительно в качестве слабой кислоты используется фосфорная кислота.

Соответствующие изобретению предпочтительные сопряженные основания включают, в частности, натриевые или кальциевые соли вышеуказанных слабых кислот, причем наиболее предпочтительным является гексаметафосфат натрия.

Получение частиц ингибирующего карбоната кальция может быть выполнено общеизвестным способом нанесения на частицы карбоната кальция покрытия из композиции, которая включает по меньшей мере одну слабую кислоту.

Особенно предпочтительно получение частиц ингибирующего карбоната кальция проводится общеизвестным способом нанесения на частицы карбоната кальция покрытия из композиции, которая включает по меньшей мере один связывающий кальций комплексообразователь и/или по меньшей мере одно сопряженное основание, которое представляет собой соль слабой кислоты и щелочного металла или кальция, совместно с по меньшей мере одной слабой кислотой. Одновременное нанесение покрытия из по меньшей мере одного связывающего кальций комплексообразователя и/или по меньшей мере одного сопряженного основания, которое представляет собой соль слабой кислоты и щелочного металла или кальция, совместно с по меньшей мере одной слабой кислотой приводит к особенно предпочтительным частицам карбоната кальция.

Целесообразно создается водная суспензия покрываемых частиц карбоната кальция, которая имеет, в расчете на ее общую массу, содержание частиц карбоната кальция благоприятно в диапазоне от 1,0 масс.% до 80 масс.%, предпочтительно в диапазоне от 5,0 масс.% до 50,0 масс.%, в особенности в диапазоне от 10,0 масс.% до 25,0 масс.%.

Нанесение покрытия на частицы карбоната кальция благоприятным образом выполняется добавлением вышеуказанных вещества или веществ в чистом виде или в водном растворе, причем наиболее благоприятными согласно изобретению оказались водные растворы указанных компонента или компонентов, чтобы достигнуть по возможности однородного покрытия на частицах карбоната кальция.

Кроме того, в рамках настоящего изобретения особенно благоприятным является добавление связывающего кальций комплексообразователя и/или сопряженного основания, которое представляет собой соль слабой кислоты и щелочного металла или кальция, перед введением слабой кислоты.

Связывающий кальций комплексообразователь или сопряженное основание предпочтительно применяются в количестве в диапазоне от 0,1 массовой части до 25,0 массовых частей, предпочтительно в диапазоне от 0,5 массовой части до 10,0 массовых частей, в особенности в диапазоне от 1,0 массовой части до 5,0 массовых частей, в каждом случае в расчете на 100 массовых частей покрываемых частиц карбоната кальция. При этом количество связывающего кальций комплексообразователя или сопряженного основания целесообразно выбирается так, что достигается полное покрытие поверхности частиц карбоната кальция связывающим кальций комплексообразователем с сопряженным основанием.

Слабая кислота предпочтительно вводится в количестве в диапазоне от 0,1 массовой части до 30,0 массовых частей, предпочтительно в диапазоне от 0,5 массовой части до 15,0 массовых частей, особенно предпочтительно в диапазоне от 1,0 массовой части до 10,0 массовых частей, в особенности в диапазоне от 4,0 массовой части до 8,0 массовых частей, в каждом случае в расчете на 100 массовых частей покрываемых частиц карбоната кальция.

Получаемые этим путем частицы ингибирующего карбоната кальция стабильны в умеренно кислой среде, причем эта способность, без необходимости связывать указания настоящего изобретения с этой теорией, может объясняться буферным действием слабой кислоты, предпочтительно поглощенного или преобразованного связывающего кальций комплексообразователя или сопряженного основания на поверхности частиц карбоната кальция и слабой кислоты, причем, в частности, нанесение связывающего кальций комплексообразователя и/или сопряженного основания на поверхность частиц карбоната кальция опять же снижает растворимость поверхности частиц карбоната кальция, и тем самым стабилизирует частицы карбоната кальция.

Композиционный порошок согласно изобретению получается способом, в котором крупные частицы соединяются с мелкими частицами, причем

- крупные частицы имеют средний диаметр частиц в диапазоне от 0,1 мкм до 10 мм, предпочтительно в диапазоне от 5 мкм до 10 мм, особенно предпочтительно в диапазоне от 10 мкм до 10 мм, благоприятно в диапазоне от 20 мкм до 10 мм, предпочтительно в диапазоне от 30 мкм до 2,0 мм, в особенности в диапазоне от 60,0 мкм до 500,0 мкм,

- средний диаметр мелких частиц предпочтительно составляет не более 1/5, предпочтительно не более 1/10, особенно предпочтительно не более 1/20, в особенности не более 1/1000, среднего диаметра крупных частиц.

При этом мелкие частицы предпочтительно размещаются на поверхности крупных частиц и/или неоднородно распределены внутри крупных частиц. Правда, в рамках особенно предпочтительного варианта осуществления настоящего изобретения, в особенности для резорбируемых полимеров и для UHMWPE, достигаются превосходные результаты, когда мелкие частицы, по меньшей мере частично, находятся на поверхности крупных частиц, и последние предпочтительно покрыты не полностью. Наиболее предпочтительно мелкие частицы размещены на поверхности крупных частиц и покрывают их предпочтительно не полностью.

«Неоднородное» распределение мелких частиц или их фрагментов внутри крупных частиц здесь подразумевает неоднородное (неравномерное) диспергирование мелких частиц или их фрагментов внутри крупных частиц. Внутри частиц композиционного порошка предпочтительно имеется по меньшей мере одна первая область, которая включает по меньшей мере две, предпочтительно по меньшей мере три, предпочтительно по меньшей мере четыре, в особенности по меньшей мере пять мелких частиц или их фрагментов, и по меньшей мере одна другая область внутри частиц композиционного порошка, которая хотя и имеет такой же объем и такую же форму, как первая область, но включает иное число мелких частиц.

В рамках предпочтительного варианта осуществления настоящего изобретения массовое отношение полимера, в особенности полиамида, к осажденному карбонату кальция, внутри частиц является более высоким, чем массовое отношение полимера, в особенности полиамида, к осажденному карбонату кальция, в наружной области частиц. Массовое отношение полимера, в особенности полиамида, к осажденному карбонату кальция, внутри частиц целесообразно составляет более 50:50, предпочтительно более 60:40, благоприятнее свыше 70:30, особенно предпочтительно более 80:20, еще более предпочтительно более 90:10, наиболее предпочтительно более 95:5, в особенности более 99:1. Кроме того, массовое отношение осажденного карбоната кальция, к полимеру, в особенности полиамиду, в наружной области частиц, предпочтительно в самой наружной области частиц, составляет более 50:50, предпочтительно более 60:40, благоприятно более 70:30, особенно предпочтительно более 80:20, еще более предпочтительно свыше 90:10, наиболее предпочтительно более 95:5, в особенности более 99:1.

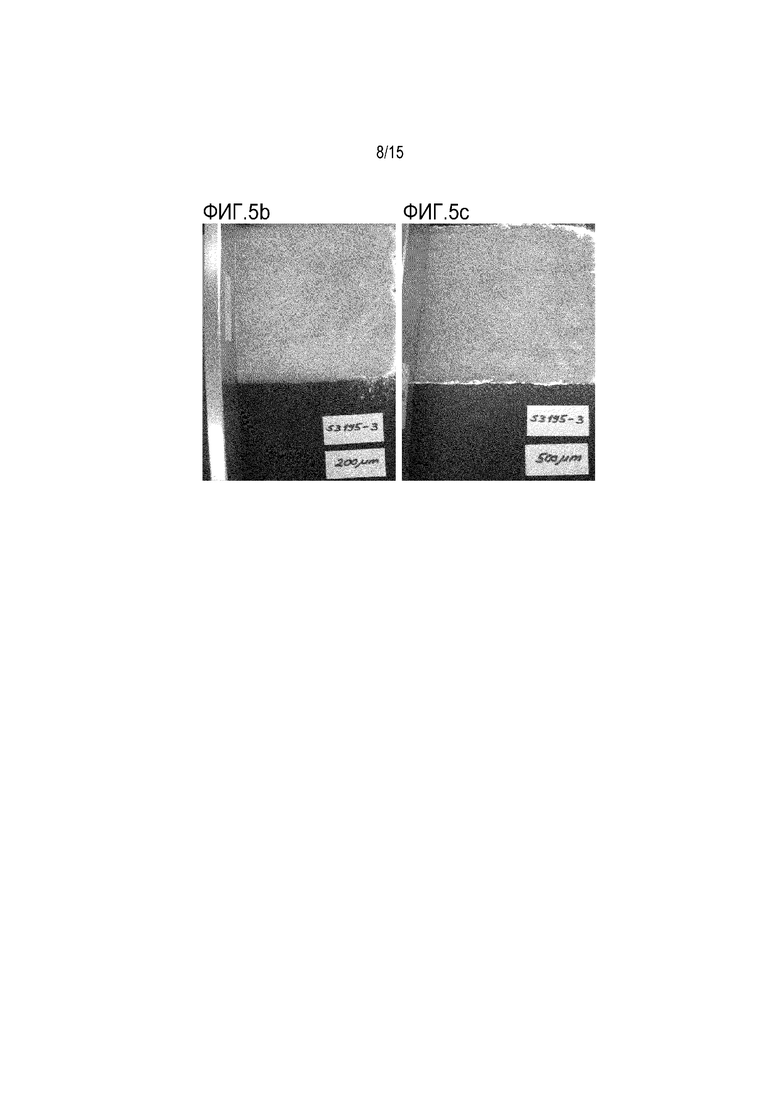

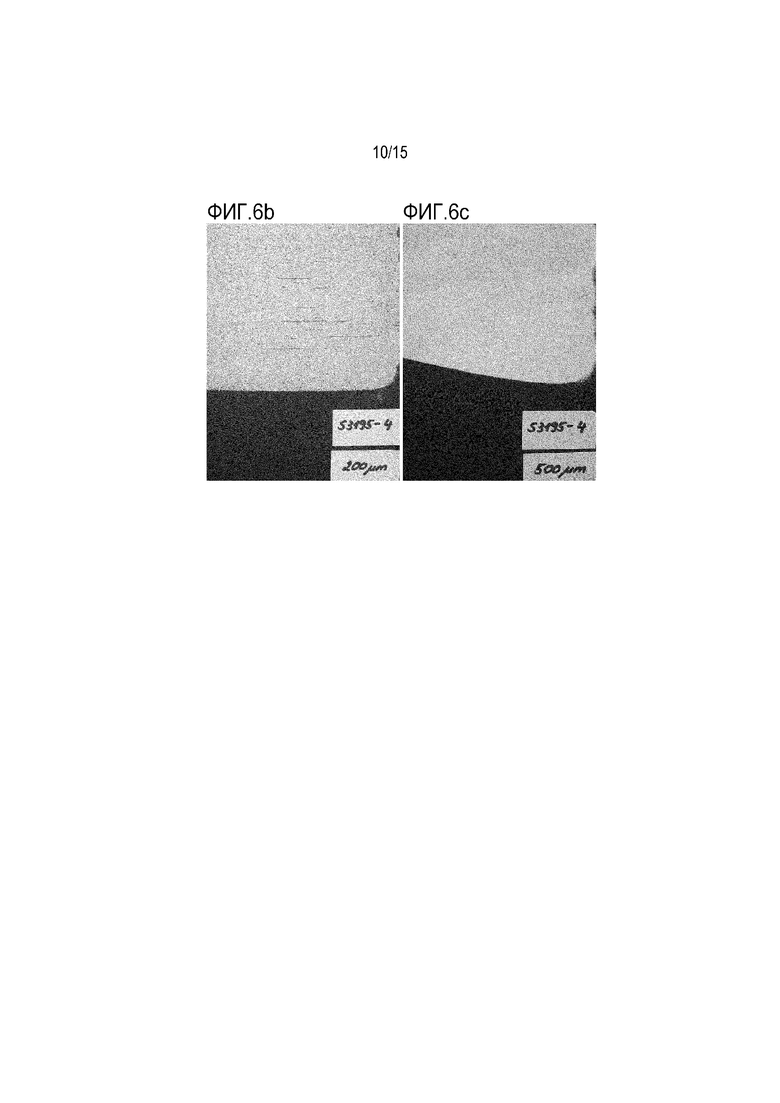

В рамках дополнительного предпочтительного варианта осуществления настоящего изобретения, мелкие частицы размещены на поверхности крупных частиц и покрывают крупные частицы предпочтительно не полностью. Целесообразно по меньшей мере 0,1%, предпочтительно по меньшей мере 5,0%, в особенности 50,0% поверхности крупных частиц не покрыты предпочтительно шарообразными частицами карбоната кальция. Этот эффект предпочтительно усиливается просветами между отдельными частицами карбоната кальция, которые предпочтительно присутствуют и приводят к образованию соответствующих микроканалов для текучих веществ, в особенности для расплавленного полимера крупных частиц. Эта структура в особенности благоприятна для вариантов применения композиционного порошка в способе лазерного спекания, так как благодаря этому обеспечивается равномерное и быстрое расплавление содержащегося в композиционном порошке полимера, предпочтительно термопластичного полимера, особенно предпочтительно резорбируемого полимера, в особенности полимера молочной кислоты.

В рамках особенно предпочтительного варианта осуществления настоящего изобретения соответствующий изобретению композиционный порошок отличается специальным распределением частиц по размерам. Во-первых, частицы композиционного порошка предпочтительно имеют средний размер частиц d50 в диапазоне от 10 мкм до менее 200 мкм, предпочтительно в диапазоне от 20 мкм до менее 200 мкм, особенно предпочтительно в диапазоне от 20 мкм до менее 150 мкм, благоприятно в диапазоне от 20 мкм до менее 100 мкм, в особенности в диапазоне от 35 мкм до менее 70 мкм.

Кроме того, доля тонкой фракции композиционного порошка предпочтительно составляет менее 50,0 об.%, предпочтительно менее 45,0 об.%, особенно предпочтительно менее 40,0 об.%, еще более предпочтительно менее 20,0 об.%, благоприятно менее 15,0 об.%, целесообразно менее 10,0 об.%, в особенности менее 5,0 об.%. При этом доля тонкой фракции согласно изобретению подразумевает содержание самых мелких популяций при би- или мультимодальном распределении частиц по размерам относительно общего количества при суммарной кривой распределения. При унимодальном (монодисперсном) распределении доля тонкой фракции согласно изобретению определяется как 0,0 об.%. В этой связи учитываются все имеющиеся в продукте частицы, в том числе несвязанный исходный материал, в особенности мелкие частицы в смысле изобретения, а также обломки или фрагменты крупных и/или мелких частиц в смысле изобретения.

Для композиционного порошка со средним размером d50 частиц в диапазоне от более 40 мкм до менее 200 мкм доля тонкой фракции предпочтительно является такой, что содержание в продукте частиц с размером частиц менее 20 мкм предпочтительно составляет менее 50,0 об.%, предпочтительно менее 45,0 об.%, особенно предпочтительно менее 40,0 об.%, еще более предпочтительно менее 20,0 об.%, благоприятно менее 15,0 об.%, целесообразно менее 10,0 об.%, в особенности менее 5,0 об.%, причем «частицы» в этой связи включают в особенности частицы композиционного порошка в смысле изобретения, мелкие частицы в смысле изобретения, а также обломки или фрагменты крупных и/или мелких частиц в смысле изобретения, насколько они имеют указанные размеры частиц.