Настоящее изобретение относится к импланту из композиционного порошка с микроструктурированными частицами, содержащими ингибирующий карбонат кальция, применяемому преимущественно в области нейрохирургии, стоматологии и челюстно-лицевой хирургии, хирургии отоларингологии, хирургии рук, ног, ребер, грудной клетки и плеча, к способу его изготовления, а также к другим изделиям, получаемым избирательным лазерным спеканием.

Изобретение не относится ни к подготовке исходных материалов для имплантов, ни к использованию в целях, отличных от изготовления имплантов, преимущественно имплантов, предназначенных для применения в области нейрохирургии, стоматологии и челюстно-лицевой хирургии, хирургии отоларингологии, хирургии рук, ног, ребер, грудной клетки и плеча.

Карбонат кальция CaCO3 представляет собой кальциевую соль угольной кислоты, которая сегодня используется в самых разных аспектах повседневной жизни. В частности, он находит применение как добавка или модификатор в бумаге, красителях, пластмассах, чернилах, клеях и лекарственных препаратах. В пластмассах карбонат кальция используется в основном как наполнитель, замещающий относительно дорогой полимер.

Кроме того, известны композиционные материалы, что означает материал, состоящий из двух или более связанных между собой материалов и имеющий свойства, отличные от свойств его индивидуальных компонентов. Следует отметить, что свойства композиционных материалов зависят от геометрии и свойств материалов компонентов. В частности, размерные эффекты часто имеют значение. Связь между компонентами обычно осуществляется за счет адгезии или геометрического замыкания, или и того, и другого.

Далее, также известны микроструктурированные композиционные частицы, содержащие соли кальция, в частности, карбонат кальция.

Например, в WO 2012/126600 А2 раскрыты микроструктурированные композиционные частицы, получаемые способом, в котором крупные частицы связывают с мелкими, и в котором

- крупные частицы могут иметь средний диаметр в диапазоне от 0,1 мкм до 10 мм;

средний диаметр мелких частиц не превышает 1/10 среднего диаметра крупных частиц;

- крупные частицы содержат по меньшей мере один полимер;

- мелкие частицы содержат карбонат кальция;

- мелкие частицы расположены на поверхности крупных частиц и/или неоднородно распределены внутри крупных частиц, и

в котором мелкие частицы содержат осажденные частицы карбоната кальция, имеющие средний размер в диапазоне от 0,01 мкм до 1,0 мм.

Далее, в WO 2012/126600 A2 описаны микроструктурированные композиционные частицы, получаемые способом, в котором крупные частицы связывают с мелкими, и в котором

- крупные частицы могут иметь средний диаметр в диапазоне от 0,1 мкм до 10 мм;

- средний диаметр мелких частиц не превышает 1/10 среднего диаметра крупных частиц;

- крупные частицы содержат по меньшей мере один полимер;

- мелкие частицы содержат по меньшей мере одну соль кальция;

- мелкие частицы расположены на поверхности крупных частиц и/или неоднородно распределены внутри крупных частиц, и

в котором крупные частицы содержат по меньшей мере один абсорбируемый полиэстер со средним молекулярным весом в диапазоне от 500 до 1000000 г/моль.

Описанные в WO 2012/126600 A2 композиционные частицы предназначены главным образом для использования в качестве добавок, в частности, полимерных добавок, в качестве присадок или исходных материалов для производства изделий, для использования в медицинской технике и/или в микротехнологиях, и/или для производства вспененных изделий. Среди прочего, в документе упоминается и способ избирательного лазерного плавления (ИЛП).

Однако для избирательного лазерного спекания желательны более пригодные материалы. Одним из недостатков композиционных частиц, описанных в WO 2012/126600 А2, в частности, является их плохая текучесть, и этот недостаток устраняется лишь частично даже при использовании агентов для повышения текучести. Введение указанных агентов для повышения текучести крайне нежелательно именно в случае производства имплантов, поскольку они обычно ухудшают свойства произведенного импланта, в первую очередь, его биосовместимость и биоразлагаемость. Далее, низкая текучесть затрудняет подачу на установку для лазерного спекания.

При изготовлении изделий методом лазерного спекания из материалов, заявленных в WO 2012/126600 A2, возникают следующие дополнительные проблемы. Несмотря на то, что измельченные композиционные частицы спекаются, качество и чистота поверхности, а также плотность спеченных изделий, оказываются неудовлетворительными. В частности, желательно улучшить усадку и попадание в размер полученных изделий, а также их теплопроводность за пределами обработанной лазером области. Кроме того, желательна более высокая производительность процесса производства изделий. В частности, желательно усовершенствование процесса изготовления имплантов, преимущественно применяемых в области нейрохирургии, стоматологии и челюстно-лицевой хирургии, хирургии отоларингологии, хирургии рук, ног, ребер, грудной клетки и плеча.

С учетом известного уровня техники, задачей настоящего изобретения является улучшение качества имплантов по сравнению с существующими. В частности, требуется использование для импланта материала, более пригодного для лазерного спекания благодаря, в частности, повышенной текучести, которая при лазерном спекании позволяет получать изделия с улучшенным качеством и чистотой поверхности, более высокой плотностью, обеспечивает улучшенную усадку и попадание в размер спеченных изделий, а также более высокую теплопроводность материала за пределами обработанной лазером области. Кроме того, требуется более высокая производительность процесса производства таких имплантов.

Эта задача, как и последующие задачи, которые здесь конкретно не раскрываются, но прямо вытекают из вышеприведенного контекста, достигаются путем изготовления импланта из композиционного порошка с микроструктурированными частицами, обладающего всеми признаками пункта 1 формулы настоящего изобретения. Зависимые пункты формулы изобретения, ссылающиеся на пункт 1, описывают различные специализированные варианты. Пункт формулы по применению изобретения указывает на область техники, в которой применение предлагаемого композиционного порошка особенно целесообразно – это изготовление имплантов, преимущественно применяемых в области нейрохирургии, стоматологии и челюстно-лицевой хирургии, хирургии отоларингологии, хирургии рук, ног, ребер, грудной клетки и плеча. Кроме того, формулой защищен предпочтительный вариант импланта, получаемый избирательным лазерным спеканием указанного композиционного порошка и предназначенный для применения преимущественно в области нейрохирургии, стоматологии и челюстно-лицевой хирургии, хирургии отоларингологии, хирургии рук, ног, ребер, грудной клетки и плеча.

Наличие композиционных порошков с микроструктурированными частицами, содержащими ингибирующий карбонат кальция, получаемых в процессе соединения мелких частиц с крупными, в котором

- крупные частицы имеют средний диаметр в диапазоне от 0,1 мкм до 10 мм;

- крупные частицы содержат по меньшей мере один полимер;

- мелкие частицы расположены на поверхности крупных частиц и/или неоднородно распределены внутри крупных частиц;

- мелкие частицы содержат карбонат кальция;

- мелкие частицы имеют средний размер в диапазоне от 0,01 мкм до 1,0 мм,

и в котором мелкие частицы получают в процессе покрытия частиц карбоната кальция композицией, содержащей (в каждом случае в весовых процентах от общей массы) смесь по меньшей мере 0,1 вес.% по меньшей мере одного агента, образующего комплекс с участием кальция, и/или по меньшей мере одного конъюгированного основания, представляющего собой соль щелочного металла или кальция со слабыми кислотами, и по меньшей мере 0,1 вес.% по меньшей мере одной слабой кислоты, не может легко предсказуемым образом привести к созданию композиционных порошков на основе карбоната кальция с улучшенными свойствами, в высшей степени пригодных именно для лазерного спекания. Композиционный порошок по данному изобретению обладает улучшенной текучестью, что при лазерном спекании обеспечивает возможность получения изделий с улучшенным качеством и чистотой поверхности, а также более высокой плотностью после спекания. При этом спеченные изделия обнаруживают улучшенную усадку и попадание в размер. Кроме того, можно отметить более высокую теплопроводность материала за пределами обработанной лазером области.

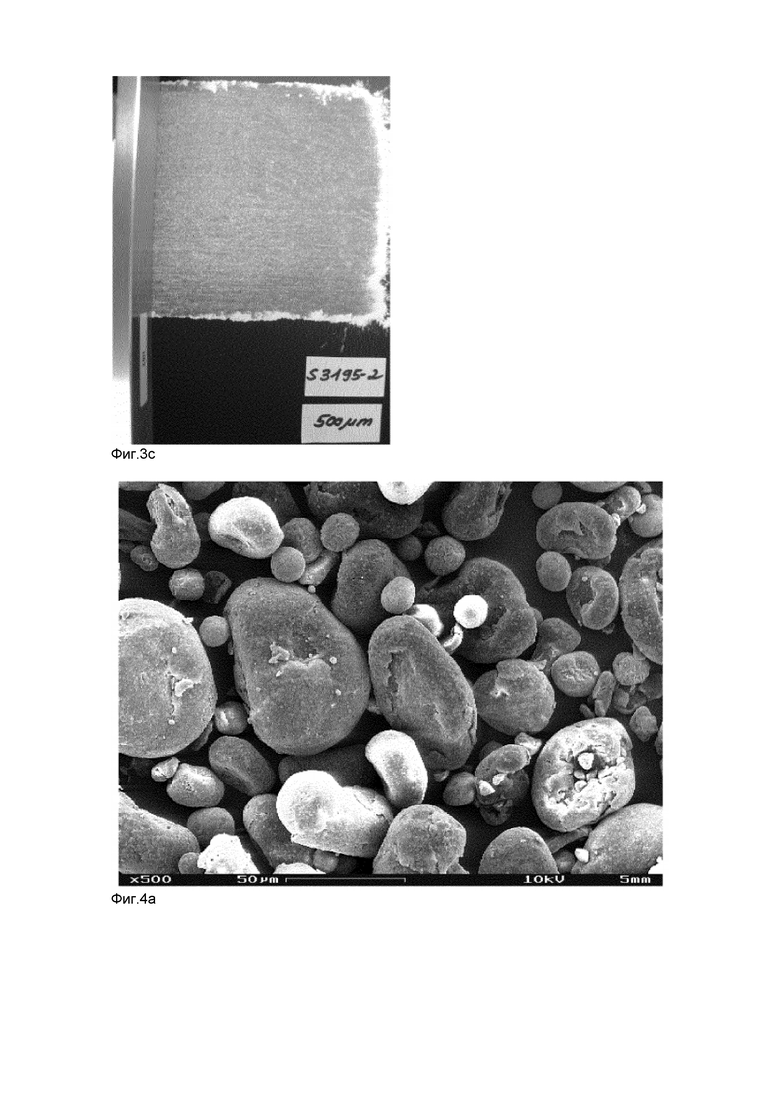

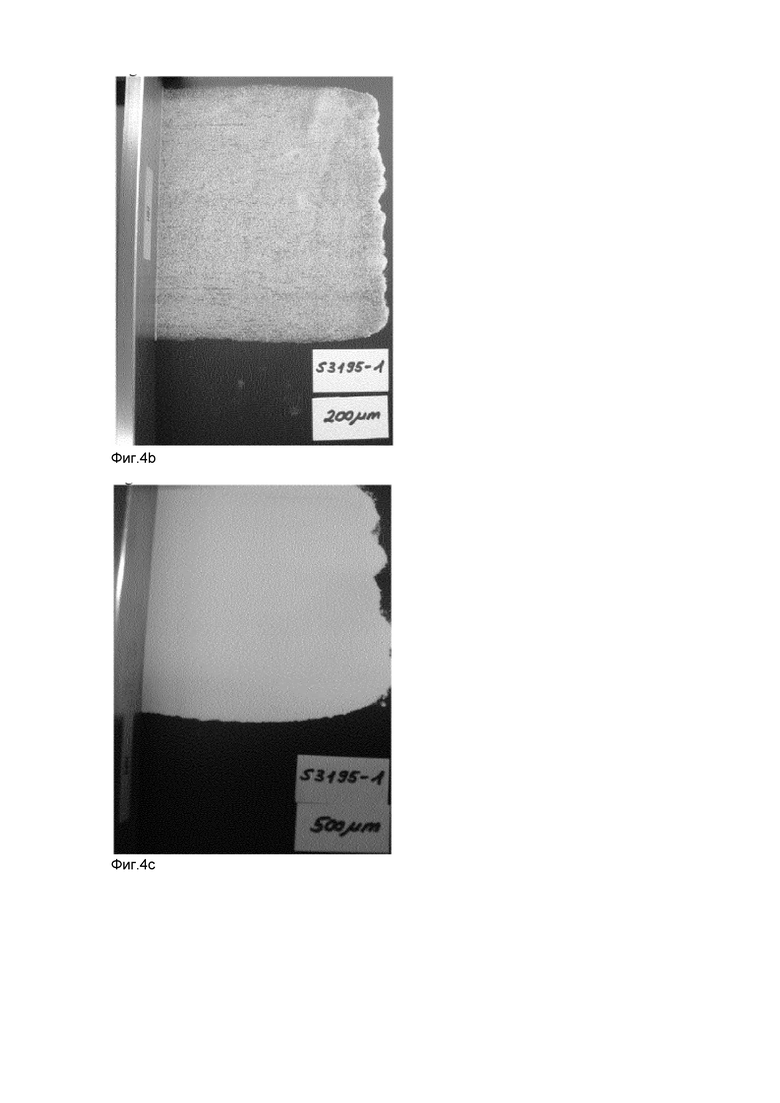

Кроме того, указанный композиционный порошок обеспечивает более высокую производительность процесса изготовления имплантов, особенно способом лазерного спекания. Скорость течения расплава, получаемого с использованием композиционного порошка по данному изобретению, значительно увеличивается (повышается). Композиционный порошок по данному изобретению лучше всего из всех известных материалов подходит именно для ИЛП и обеспечивает значительно лучшую структуру слоев при ИЛП. Изделия, получаемые способом ИЛП из композиционного порошка по данному изобретению, отличаются чрезвычайно высоким качеством и, по сравнению с изделиями, получаемыми тем же способом из обычных материалов, имеют явно меньше дефектов и пор и повышенную плотность, которая, предпочтительно, превышает 95%, и еще предпочтительнее – 97%. При этом количество продуктов разложения в получаемых изделиях значительно ниже и совместимость изделий с клетками исключительно высока.

Прочие свойства имплантов, получаемых таким способом, также превосходны. Импланты обнаруживают очень хорошие механические свойства и прекрасную устойчивость к изменениям pH. При этом значительно улучшена биосовместимость изделий. Подобные изделия нельзя получить из чистых полимеров, в частности, поскольку неизвестны соответствующие полимерные порошки, которые можно было бы обработать способом ИЛП.

Другим преимуществом настоящего изобретения является то, что свойства указанного композиционного порошка, особенно его текучесть, можно контролировать и корректировать путем изменения пропорции и свойств крупных и мелких частиц, прежде всего свойств карбоната кальция, и в особенности размера и числа частиц карбоната кальция. Более того, изменяя размер частиц и особенно содержание компонентов композиционного порошка, и, в первую очередь, размер частиц и содержание карбоната кальция, можно варьировать и подбирать такие значения текучести композиционного порошка, которые наилучшим образом будут подходить к каждому конкретному применению.

Если использовать в качестве полимера полилактид, можно получить дополнительно следующие преимущества настоящего изобретения.

Указанный композиционный порошок позволяет получить разлагаемые импланты с контролируемой кинетикой абсорбции и управляемыми механическими свойствами. Полилактиды, которые предпочтительно содержатся в композиционном порошке, представляют собой биоразлагаемые полимеры на основе молочной кислоты. В организме полилактиды разлагаются в результате гидролиза. Соли кальция, в частности, фосфат и карбонат кальция, представляют собой природные кальциевые минералы и разлагаются в организме в ходе естественного процесса регенерации костных тканей. Карбонат кальция обладает еще и тем преимуществом, что он обеспечивает буферизацию кислой среды, которая может оказать токсическое действие на костные клетки после разложения полилактидов. В этом плане карбонат кальция особенно предпочтителен, т.к. обеспечивает буферизацию при значении pH около 7, т.е. близко к физиологическому значению 7,4, в отличие от фосфата кальция, который обеспечивает буферизацию при pH 4. Временем полного разложения можно управлять через длину молекулярных цепей и химический состав полимера, в данном случае полилактида. Этот же способ управления пригоден и для механических свойств полимера.

Упомянутый композиционный порошок может быть использован для изготовления вживляемых конструкций с помощью аддитивной технологии избирательного лазерного плавления (ИЛП). При этом возможна конкретная адаптация материала и способа производства друг к другу и к медицинским требованиям. Использование аддитивных технологий производства и присущая им свобода геометрии дают возможность снабдить имплант внутренней и открытой пористостью по указанию хирурга, обеспечивающей непрерывное питание импланта. Кроме того, открывается возможность быстрого и экономичного изготовления индивидуально адаптированных имплантов при необходимости питания большой площади дефектов черепно-лицевой области с использованием генеративного дизайна. Большим преимуществом предлагаемого материала при обработке с помощью ИЛП является тот факт, что полимер может быть расплавлен лучом лазера при сравнительно низких температурах, предпочтительно менее 300°C, а частицы карбоната кальция при указанных температурах остаются практически неповрежденными. Тем самым, если правильно синтезировать композиционный порошок по данному изобретению для определенных конкретных условий, частицы карбоната кальция могут быть однородно внедрены в полилактидную матрицу по всему объему импланта без каких-либо тепловых повреждений лазерным излучением. Прочность же импланта определяется, с одной стороны, полилактидной матрицей, а с другой стороны, морфологией частиц карбоната кальция, а также, предпочтительно, соотношением используемых компонентов. Кроме того, импланты являются биологически активными, так как они активно стимулируют окружающую костную ткань к остеогенезу и замещению протеза кости (импланта) посредством отбора материала и последующего покрытия стимулирующим рост белком (rhBMP-2).

Таким образом, существенные преимущества имплантов, изготовленных по генеративному дизайну из указанного композиционного порошка способом ИЛП, заключаются в следующем:

• Использование биоразлагаемых остеокондуктивных материалов активно стимулирует прорастание кости сквозь имплант, благодаря чему даже при дефектах большой площади достигается полное разложение с формированием новой кости на месте подлежащего восстановлению дефекта. Благодаря связной пористости покрытие костным морфогенетическим белком (BMP) может действовать по всему «объему» импланта.

• Прорастание костной ткани: создание подходящей структуры пор способствует прорастанию новой костной ткани в имплант. Определенная структура пор может быть создана в изделии воспроизводимым образом благодаря аддитивной технологии изготовления.

• Преимуществами предлагаемого решения является также то, что оно при благоприятных обстоятельствах может предотвратить медицинские осложнения, вызываемые имплантами долгого срока действия; улучшить самочувствие пациента за счет устранения постоянного ощущения инородного тела, и, что самое главное для детей и молодых людей, реализовать так называемый «адаптивный» имплант.

• Оптимальная буферизация: при использовании карбоната кальция кислотное разложение полилактида не приводит к изменению величины pH, которое остается близким к 7, что способствует предотвращению образования кислой среды вокруг импланта и результирующего воспаления или цитотоксического действия. Кроме того, при благоприятных обстоятельствах подавляются процессы разложения полимера, в частности, полимеризованной молочной кислоты.

• Высокая прочность: технология ИЛП позволяет получить полностью расплавленный материал и, соответственно, высокую плотность и прочность изделий, что позволяет делать индивидуально адаптированные импланты из биоразлагаемого материала с открытой пористостью для исправления дефектов большой площади.

Таким образом, сущностью настоящего изобретения является композиционный порошок с микроструктурированными частицами («композиционный порошок») для изготовления имплантов, получаемый способом, при котором крупные частицы связываются с мелкими частицами.

Термин «микроструктура» в настоящем изобретении относится к свойствам микрочастиц материала, что включает в себя, помимо прочего, наблюдаемую тонкую структуру материала и дальний порядок. В жидкостях, как и в газах, последний отсутствует. В них отдельные атомы или молекулы находятся в неупорядоченном состоянии. Аморфные твердые вещества в основном обладают ближним структурным порядком в области соседних атомов, но не имеют дальнего порядка. Напротив, кристаллические твердые вещества имеют упорядоченную решетку как в ближнем, так и в дальнем порядке.

В рамках настоящего изобретения, крупные частицы должны содержать по меньшей мере один полимер, на который в основном не накладывается каких-либо дополнительных ограничений. Однако предпочтительным является, чтобы это был термопластичный полимер, и при этом биополимер, каучук, в частности, натуральный или синтетический, и/или полиуретан.

Термин «термопластичный полимер» в данном контексте относится к пластику, который может (термопластическим образом) деформироваться в определенном диапазоне температур, предпочтительно в диапазоне от 25°C до 350°C. Эта деформация является обратимой, то есть ее можно повторить в любое время путем охлаждения и нагрева до плавления, при условии, что перегрев материала не вызовет его так называемое термическое разложение. Этим признаком термопластичные полимеры отличаются от термореактивных пластиков и эластомеров.

Термин «биополимер» означает материал, состоящий из биогенного (возобновляемого) сырья и/или биоразлагаемый (биогенный и/или биоразлагаемый полимер). Таким образом, этот термин охватывает все биополимеры на биологической основе, которые могут быть или не быть биоразлагаемыми, а также полимеры на нефтяной основе, которые являются биоразлагаемыми. Тем самым проводится разграничение с обычными пластиками на нефтяной основе и, соответственно, с пластиками, которые не являются биоразлагаемыми, как, например, полиэтилен (ПЭ), полипропилен (ПП) и поливинилхлорид (ПВХ).

Термин «каучук» означает высокомолекулярный несшитый полимерный материал, имеющий при комнатной температуре (25 °С) эластичные резиноподобные свойства. При повышенных температурах или под воздействием деформирующих сил каучук демонстрирует все более вязкое течение, что делает возможным его формообразование при соответствующих условиях.

Резиноподобное поведение характеризуется сравнительно небольшим модулем сдвига, слабо зависящим от температуры. Это связано с изменением энтропии. При растяжении резиноподобный материал вынужден принимать все более упорядоченную конфигурацию молекул, что приводит к уменьшению энтропии. После снятия растягивающей нагрузки молекулы полимера возвращаются в исходное положение, и энтропия снова увеличивается.

Термин «полиуретан» (ПУ, обозначение по стандарту DIN: PUR) означает пластик или синтетическую смолу, которая образуется в результате реакции полиприсоединения диолов или полиолов к полиизоцианатам. Характерным признаком полиуретана является уретановая группа.

В рамках настоящего изобретения особенно предпочтительным является использование термопластичных полимеров. Особенно подходящие полимеры включают в себя следующие: сополимеры акрилонитрила, этилена, пропилена и (диенового) стирола; акрилонитрила и метакрилата; акрилонитрила и метилметакрилата; акрилонитрила, хлорированного полиэтилена и стирола; акрилонитрила, бутадиена и стирола; акрилонитрила, этилена, пропилена и стирола; ароматические сложные полиэфиры; сополимеры акрилонитрила, стирола и акрилового эфира; бутадиена и стирола; ацетат целлюлозы; ацетобутират целлюлозы; ацетопропионат целлюлозы; гидратированная целлюлоза; карбоксиметилцеллюлоза; нитрат целлюлозы; пропионат целлюлозы; триацетат целлюлозы; поливинилхлорид; сополимеры этилена и акриловой кислоты; этилена и бутилакрилата; этилена и хлортрифторэтилена; этилена и этилакрилата; этилена и метакрилата; этилена и метакриловой кислоты; этилена и тетрафторэтилена; этилена и винилового спирта; этилена и бутена; этилцеллюлозу; полистирол; сополимеры полифторэтилена и пропилена; метилметакрилата, акрилонитрила, бутадиена и стирола; метилметакрилата, бутадиена и стирола; метилцеллюлозу; полиамид-11; полиамид-12; полиамид-46; полиамид-6; полиамид 6-3-Т; сополимер полиамида-6 и терефталевой кислоты; полиамид-66; полиамид-69; полиамид-610; полиамид-612; полиамид-6I; полиамид MXD 6; полиамид PDA-T; полиамид; полиариловый эфир; полиарилэфиркетон; полиамидимид; полиариламид; полиаминбисмалеимид; полиарилаты; полибутен-1; полибутилакрилат; полибензимидазол; полибисмалеимид; полиоксадиазобензимидазол; полибутилентерефталат; поликарбонат; полихлортрифторэтилен; полиэтилен; полиэфиркарбонат; полиарилэфиркетон; полиэфирэфиркетон; полиэфиримид; полиэфиркетон; полиэтиленоксид; полиарилэфирсульфон; полиэтилентерефталат; полиимид; полиизобутилен; полиизоцианурат; полиимидсульфон; полиметакрилимид; полиметакрилат; поли-4-метилпентен-1; полиацеталь; полипропилен; полифениленоксид; полипропиленоксид; полифениленсульфид; полифениленсульфон; полистирол; полисульфон; политетрафторэтилен; полиуретан; поливинилацетат; поливиниловый спирт; поливинилбутираль; поливинилиденхлорид; поливинилиденфторид; поливинилфторид; поливинилметиловый эфир; поливинилпирролидон; сополимеры стирола и бутадиена, стирола и изопрена; стирола и ангидрида малеиновой кислоты; стирола, ангидрида малеиновой кислоты и бутадиена; стирола и метилметакрилата; стирола и метилстирола; стирола и акрилонитрила; винилхлорида и этилена; винилхлорида и метакрилата; винилхлорида и ангидрида малеиновой кислоты; винилхлорида и малеимида; винилхлорида и метилметакрилата; винилхлорида и октилакрилата; винилхлорида и винилацетата; винилхлорида и винилиденхлорида; винилхлорида, винилиденхлорида и акрилонитрила.

Кроме того, предпочтительно также использование следующих каучуков: встречающийся в природе полиизопрен, в частности, цис-1,4-полиизопрен (натуральный каучук; НК) и транс-1,4-полиизопрен (гуттаперча, собственно природный каучук); нитриловая резина (сополимер бутадиена и акрилонитрила); поли(акрилонитрил и 1,3-бутадиен) (БНК, так называемый каучук «буна N»); бутадиеновый каучук (полибутадиен; БК); акриловый каучук (полиакриловый каучук, ACM или АБК); фторкаучук (СКФ); стирол-бутадиеновый каучук (сополимер стирола и бутадиена, СБК); стирол-изопрен-бутадиеновый каучук (сополимер стирола, изопрена и бутадиена, СИБК); полибутадиен; синтетический изопреновый каучук (полиизопрен, ИК); этилен-пропиленовый каучук (сополимер этилена и пропилена, ЭПК); этилен-пропилен-диеновый каучук (тройной сополимер этилена, пропилена и диенового компонента, СКЭПТ); бутилкаучук (сополимер изобутилена и изопрена, ИИК); этиленвинилацетатный каучук (сополимер этилена и винилацетата, ЭВА); этиленметакрилатный каучук (сополимер этилена и метакрилата, AEM); эпоксидный каучук, например, полихлорметилоксиран (полиэпихлоргидрин, CO); этиленоксид (оксиран) - хлорметилоксиран (полиэпихлоргидрин, ECO); тройной сополимер эпихлоргидрина, этиленоксида и аллилглицидилового эфира (GECO); сополимеры эпихлоргидрина и аллилглицидилового эфира (GCO) и пропиленоксида и аллилглицидилового эфира (GPO); полинорборненовый каучук (полибицикло[2.2.1]гепт-2-ен(2-норборнен), PNR); полиалкенилены (полициклоолефины); силиконовые каучуки (Q), в частности, силиконовые каучуки с метильными заместителями в полимерной цепи (MQ, например, полидиметилсилоксан); с метилвинильными и винильными заместителями в полимерной цепи (VMQ); с фенильными и метильными заместителями в полимерной цепи (PMQ); с фтором и метильными группами в полимерной цепи (FMQ); с фтором, метильными и винильными заместителями в полимерной цепи (FVMQ); полиуретановый каучук; полисульфидный каучук; галогенированные бутилкаучуки, например, бромбутилкаучук (ББК) и хлорбутилкаучук (ХБК); хлорированный полиэтилен (ХПЭ); хлорсульфированный полиэтилен (ХСП); гидрированный бутадиен-нитрильный каучук, (ГБНК); и полифосфазены.

Наиболее предпочтительными из нитрильных каучуков являются статистические тройные сополимеры акрилонитрила, бутадиена и карбоновой кислоты, например, метакриловой. В данном контексте, предпочтительный состав нитрильного каучука в расчете на общую массу полимера должен находиться в следующих пределах: от 15,0 до 42,0 вес.% акрилонитрила; от 1,0 до 10,0 вес.% карбоновой кислоты, остальное главным образом бутадиен (например, от 38,0 до 75,0 вес. %). Более предпочтительный состав должен находиться в пределах: от 20,0 до 40,0 вес.% акрилонитрила, от 3,0 до 8,0 вес.% карбоновой кислоты и от 40,0 до 65,0 или 67,0 вес.% бутадиена. Еще более предпочтительные нитрильные каучуки включают в себя тройные сополимеры акрилонитрила, бутадиена и карбоновой кислоты, в которых содержание акрилонитрила составляет менее 35,0 вес.%, а содержание карбоновой кислоты – менее 10,0 вес.%, остальное – бутадиен. Даже еще более предпочтительные нитрильные каучуки могут иметь следующий состав: от 20,0 до 30,0 вес.% акрилонитрила, от 4,0 до 6,0 вес.% карбоновой кислоты и остальное – в основном бутадиен.

В рамках настоящего изобретения предпочтительным является также использование азотистых полимеров, прежде всего полиамидов. Среди них наиболее предпочтительны полиамид-11, полиамид-12, полиамид-46, полиамид-6, полиамид 6-3-T, сополимер полиамида 6 и терефталевой кислоты, полиамид-66, полиамид-69, полиамид-610, полиамид-612, полиамид 6I, полиамид MXD 6 и/или полиамид PDA-T, в первую очередь полиамид-12.

Из сверхвысокомолекулярных полиэтиленов (СВМПЭ) для целей настоящего изобретения особенное преимущество имеют те, которые средняя молекулярная масса которых более 1000 кг/моль, предпочтительно более 2000 кг/моль, особенно предпочтительно более 3000 кг/моль, и еще предпочтительнее более 5000 кг/моль. Однако предпочтительным является, чтобы средняя молекулярная масса не превышала 10000 кг/моль. Плотность лучше всего подходящих сверхвысокомолекулярных полиэтиленов должна находиться в пределах 0,94-0,99 г/см3, а кристалличность – в пределах от 50% до 90%. Прочность на растяжение таких полиэтиленов должна лежать в диапазоне от 30 до 50 Н/мм², модуль упругости Е при растяжении – в диапазоне от 800 до 2700 Н/мм². Температуры плавления лучше всего подходящих СВМПЭ находятся в диапазоне от 135°С до 155°С.

Помимо указанных свойств, крайне желательно, чтобы используемые полимеры были абсорбируемыми. Под термином «резорбция/абсорбция» (от лат. resorbere = «всасывать») понимается абсорбция материала в биологических системах, в данном случае в организме человека. Материалы, из которых можно изготовить абсорбируемые импланты, в настоящее время представляют особый интерес.

По настоящему изобретению, предпочтительными являются абсорбируемые полимеры, содержащие повторяющиеся группы молочной кислоты, гидроксимасляной кислоты и/или гликолевой кислоты, более предпочтительно молочной кислоты и/или гликолевой кислоты, и еще более предпочтительно – молочной кислоты. Особенно предпочтительными являются полимолочные кислоты.

Под «полимолочными кислотами» (или полилактидами) понимают полимеры, которые состоят из групп молочной кислоты. Упомянутые полимолочные кислоты обычно получают конденсацией молочных кислот, но можно также их получать путем полимеризации лактидов с раскрытием циклов при подходящих условиях.

Предпочтительны согласно настоящему изобретению такие абсорбируемые полимеры, как поли(гликолид-ко-L-лактид), поли(L-лактид), поли(L-лактид-ко-ε-капролактон), поли(L-лактид-ко-гликолид), поли(L-лактид-ко-D,L-лактид), поли(D,L-лактид-ко-гликолид), а также поли(диоксанон), причем особенно предпочтительны такие полимеры молочной кислоты, как поли-D-, поли-L- или поли-D,L-молочные кислоты, прежде всего поли-L-молочные кислоты (PLLA) и поли-D,L-молочные кислоты, из которых наиболее предпочтительны поли-L-молочные кислоты (PLLA).

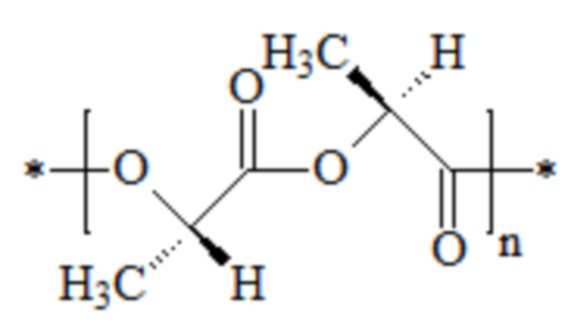

В соответствии с изобретением, поли-L-молочная кислота (PLLA) предпочтительно должна иметь следующую структуру

где n – целое число, предпочтительно больше 10.

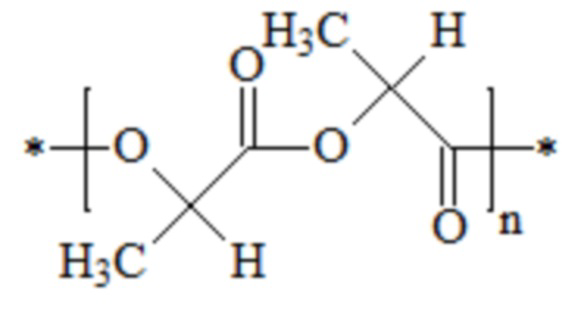

Поли-D,L-молочная кислота предпочтительно должна иметь следующую структуру

где n – также целое число, предпочтительно больше 10.

Из коммерчески доступных полимеров молочной кислоты, подходящих для целей настоящего изобретения, можно указать, например, продукты компании Evonik Nutrition & Care GmbH под торговыми марками Resomer® GL 903, Resomer® L 206 S, Resomerм® L 207 S, Resomer® R 208 G, Resomer® L 209 S, Resomer® L 210, Resomer® L 210 S, Resomer® LC 703 S, Resomer® LG 824 S, Resomer® LG 855 S, Resomer® LG 857 S, Resomer® LR 704 S, Resomer® LR 706 S, Resomer® LR 708, Resomer® LR 927 S, Resomer® RG 509 S и Resomer® X 206 S.

Для целей настоящего изобретения особенно предпочтительны абсорбируемые полимеры, предпочтительно абсорбируемые сложные полиэфиры, предпочтительно – полимеры молочной кислоты, особенно предпочтительно поли-D-, поли-L- или поли-D,L-молочные кислоты, в первую очередь поли-L-молочные кислоты, которые имеют среднечисленную молекулярную массу (Mn), предпочтительно определяемую гель-проникающей хроматографией относительно стандартных образцов из полистирола с узким молекулярно-массовым распределением или титрованием концевых групп, величиной более 500 г/моль, предпочтительно более 1000 г/моль, особенно предпочтительно более 5000 г/моль, еще предпочтительнее более 10000 г/моль, и наиболее предпочтительно более 25000 г/моль. С другой стороны, среднечисленная молекулярная масса соответствующих изобретению абсорбируемых полимеров должна быть менее 1000000 г/моль, предпочтительно менее 500000 г/моль, еще более предпочтительно менее 100000 г/моль, и особенно предпочтительно не более 50000 г/моль. Таким образом, сущность настоящего изобретения наилучшим образом проявляется в полимерах со среднечисленной молекулярной массой в диапазоне от 500 до 50000 г/моль.

Средневесовая молекулярная масса (Mw) предпочтительных абсорбируемых полимеров, предпочтительно абсорбируемых сложных полиэфиров, и в частности, полимеров молочной кислоты, предпочтительно поли-D-, поли-L- или поли-D,L-молочных кислот, в первую очередь поли-L-молочных кислот, предпочтительно определяемая гель-проникающей хроматографией относительно стандартных образцов из полистирола с узким молекулярно-массовым распределением, должна находиться в диапазоне от 750 до 5000000 г/моль, предпочтительно от 750 до 1000000 г/моль, более предпочтительно от 750 до 500000 г/моль, а лучше всего от 750 до 250000 г/моль, в то время как полидисперсность упомянутых полимеров должна быть в диапазоне от 1,5 до 5.

Характеристическая вязкость особенно подходящих абсорбируемых полимеров, которые предпочтительно являются полимерами молочной кислоты, предпочтительно поли-D-, поли-L- или поли-D,L-молочных кислот, в первую очередь поли-L-молочных кислот, измеренная в хлороформе при 25°C и концентрации полимера 0,1%, должна лежать в диапазоне от 0,3 до 8,0 дл/г, предпочтительно от 0,5 до 7,0 дл/г, более предпочтительно от 0,8 до 2,0 дл/г, и еще более предпочтительно от 0,8 до 1,2 дл/г.

Кроме того, характеристическая вязкость особенно подходящих абсорбируемых полимеров, в частности, полимеров молочной кислоты, предпочтительно поли-D-, поли-L- или поли-D,L-молочных кислот, в первую очередь поли-L-молочных кислот, измеренная в гексафтор-2-пропаноле при 30°С и концентрации полимера 0,1%, должна находиться в диапазоне от 1,0 до 2,6 дл/г, предпочтительно от 1,3 до 2,3 дл/г.

Далее, температура стеклования подпадающих под объем настоящего изобретения полимеров, предпочтительно термопластичных полимеров, в частности, полимеров молочной кислоты, предпочтительно поли-D-, поли-L- или поли-D,L-молочных кислот, в первую очередь поли-L-молочных кислот, должна быть выше 20°С, предпочтительно выше 25°С, более предпочтительно выше 30°С, особенно предпочтительно выше 35°С, и еще более предпочтительно выше 40°С. В рамках особо предпочтительного варианта осуществления настоящего изобретения температура стеклования полимера находится в диапазоне от 35 до 70°С, предпочтительно в диапазоне от 55 до 65°С, и еще более предпочтительно в диапазоне от 60 до 65°С.

Кроме того, температура плавления особенно подходящих полимеров, предпочтительно термопластичных полимеров, в частности, полимеров молочной кислоты, предпочтительно поли-D-, поли-L- или поли-D,L-молочных кислот, в первую очередь поли-L-молочных кислот, должна быть выше 50°С, предпочтительно, выше 60°С, более предпочтительно, выше 150°С, особенно предпочтительно в диапазоне от 130°С до 210°С, и еще более предпочтительно в диапазоне от 175°С до 195°С.

Температуры стеклования и плавления полимеров предпочтительно должны быть установлены с помощью дифференциальной сканирующей калориметрии, сокращенно ДСК. В этом плане особенно себя зарекомендовала процедура, описанная ниже.

Выполнение измерений методом ДСК в атмосфере азота на сканирующем калориметре 30S Mettler-Toledo. Калибровать прибор предпочтительно на металлическом индии. Измерения желательно проводить в атмосфере сухого бескислородного азота (желательно, с расходом около 40 мл/мин). Вес образца предпочтительно выбирают в диапазоне от 15 до 20 мг. Образцы сначала нагревают от 0°С до температуры предпочтительно выше точки плавления испытываемого полимера, затем охлаждают до 0°С и повторно нагревают от 0°С до упомянутой температуры со скоростью нагрева 10°С/мин.

В качестве термопластичных полимеров особенно предпочтительны полиамиды, СВМПЭ, а также абсорбируемые полимеры, прежде всего абсорбируемые сложные полиэфиры, такие как полимасляная кислота, полигликолевая кислота (ПГК), полимеры и сополимеры молочной кислоты (полилактиды, ПЛА), среди которых особенно хорошо себя зарекомендовали при использовании в соответствии с изобретением поли-L-лактиды, поли-D,L-лактиды и сополимеры D,L-ПЛА и ПГК.

Для целей настоящего изобретения лучше всего подходят следующие полимеры

1) поли-L-лактид (PLLA), предпочтительно имеющий характеристическую вязкость в диапазоне от 0,5 до 2,5 дл/г, более предпочтительно в диапазоне от 0,8 до 2,0 дл/г, и еще более предпочтительно в диапазоне от 0,8 до 1,2 дл/г (все значения должны быть измерены при растворении в хлороформе в концентрации 0,1% и при 25°C), и температуру стеклования предпочтительно в диапазоне от 60°C до 65°C, а также температуру плавления предпочтительно в диапазоне от 180°C до 185°С; кроме того, желательна также концевая эфирная группа;

2) поли(D,L-лактид), предпочтительно имеющий характеристическую вязкость в диапазоне от 1,0 до 3,0 дл/г, более предпочтительно в диапазоне от 1,5 до 2,5 дл/г, и еще более предпочтительно в диапазоне от 1,8 до 2,2 дл/г (все значения должны быть измерены при растворении в хлороформе в концентрации 0,1% и при 25°C), и температуру стеклования предпочтительно в диапазоне от 55°С до 60°С,

из которых наилучшие результаты дает поли-L-лактид, который предпочтительно имеет характеристическую вязкость в диапазоне от 0,5 до 2,5 дл/г, более предпочтительно в диапазоне от 0,8 до 2,0 дл/г, и еще более предпочтительно в диапазоне от 0,8 до 1,2 дл/г (все значения должны быть измерены при растворении в хлороформе в концентрации 0,1% и при 25°C), температуру стеклования предпочтительно в диапазоне от 60°C до 65°C, и температуру плавления предпочтительно в диапазоне от 180°С до 185°С; кроме того, желательна также концевая эфирная группа.

В рамках настоящего изобретения мелкие частицы, используемые для получения упомянутого композиционного порошка, представляют собой по меньшей мере один порошок карбоната кальция, предпочтительно полученный осаждением.

В рамках настоящего изобретения мелкие частицы, используемые для получения упомянутого композиционного порошка, содержат ингибирующий карбонат кальция, получаемый в процессе покрытия частиц карбоната кальция композицией, содержащей (в каждом случае в весовых процентах от общей массы) смесь по меньшей мере 0,1 вес.% по меньшей мере одного агента, образующего комплекс с участием кальция, и/или по меньшей мере одного конъюгированного основания, представляющего собой соль щелочного металла или кальция со слабыми кислотами, и по меньшей мере 0,1 вес.% по меньшей мере одной слабой кислоты.

«Ингибирующий карбонат кальция» в данном контексте означает карбонат кальция, который, будучи добавленным к полимеру, замедляет, а в лучшем случае полностью подавляет, его термическое разложение, особенно катализируемое кислотой, в сравнении с тем же полимером без добавок.

На форму частиц карбоната кальция, подлежащих покрытию, в частности, осажденных частиц карбоната кальция, каких-либо особых ограничений не накладывается, и она может быть сделана любой, какой требуется для данного конкретного применения. Однако предпочтительным является, чтобы частицы имели скаленоэдрическую, ромбоэдрическую, игольчатую, пластинчатую или округлую (сферическую) форму.

Особо предпочтительный вариант осуществления настоящего изобретения предусматривает использование осажденных частиц карбоната кальция сферической формы, поскольку они обычно обнаруживают изотропные свойства. Поэтому желательно, чтобы и частицы результирующего композиционного порошка тоже были изотропными.

В соответствии с изобретением, термин «частицы карбоната кальция» включает в себя и те фрагменты частиц, которые образуются, например, при помоле карбоната кальция. Желательно, чтобы доля фрагментов, и прежде всего фрагментов округлой формы, была меньше 95%, предпочтительно меньше 75%, более предпочтительно менее 50%, и особенно предпочтительно менее 25%, в каждом случае от общего количества осажденного карбоната кальция.

Соотношение геометрических размеров (длины и ширины) частиц карбоната кальция, прежде всего осажденного карбоната кальция, должно быть не более 5, предпочтительно меньше 4, более предпочтительно меньше 3, еще более предпочтительно меньше 2, еще более предпочтительно меньше 1,5, и особенно предпочтительно больше 1,0 и меньше 1,25, предпочтительно меньше 1,1, и особенно предпочтительно меньше 1,05.

Соотношение геометрических размеров в данном контексте в применении к карбонату кальция и, в частности, к частицам осажденного карбоната кальция, означает отношение максимального и минимального размеров частиц. Этот параметр предпочтительно должен устанавливаться по электронно-микроскопическим снимкам и усредняться (среднее значение). В данном контексте под сферическими частицами карбоната кальция будут предпочтительно пониматься только частицы, имеющие размер от 0,1 до 40,0 мкм, предпочтительно от 0,1 до 30,0 мкм. Под ромбоэдрическими частицами карбоната кальция будут предпочтительно пониматься только частицы, имеющие средний размер от 0,1 до 30,0 мкм, предпочтительно от 0,1 мкм до 20,0 мкм. Из всех остальных частиц карбоната кальция предпочтительно будут рассматриваться только частицы, имеющие размер в диапазоне от 0,1 до 2,0 мкм.

Кроме того, желательно, чтобы по меньшей мере 90%, а лучше по меньшей мере 95% всех частиц имели соотношение геометрических размеров (длины и ширины) меньше 5, предпочтительно меньше 4, более предпочтительно меньше 3, еще более предпочтительно меньше 2, еще более предпочтительно меньше 1,5, и особенно предпочтительно больше 1,0 и меньше 1,25, предпочтительно меньше 1,1, и особенно предпочтительно меньше 1,05.

Кроме того, наиболее подходящими для целей настоящего изобретения являются сферические частицы карбоната кальция.

В соответствии с изобретением, предпочтительно сферические частицы карбоната кальция целесообразно должны быть в основном изолированными. Допускаются незначительные отклонения от идеальной формы частиц, особенно от формы идеального шара, если они не влекут за собой значительного изменения свойств частиц. Из этого следует, что поверхность частицы может иметь случайные впадины или выступы.

Самый предпочтительный вариант осуществления настоящего изобретения предусматривает использование сферических и практически полностью аморфных частиц карбоната кальция, в частности, полученных осаждением. Термин «аморфный» в данном контексте относится к таким модификациям карбоната кальция, в которых атомы по меньшей мере частично не образуют кристаллическую решетку, а образуют неупорядоченную структуру и, следовательно, имеют только ближний порядок, но не дальний порядок. От аморфного состояния необходимо отличать кристаллические формы карбоната кальция, такие как кальцит, фатерит и арагонит, в которых атомы имеют как ближний, так и дальний порядок.

Описываемый предпочтительный вариант осуществления настоящего изобретения не исключает полностью присутствия и кристаллических фаз. Однако доля кристаллического карбоната кальция предпочтительно должна быть меньше 50 вес.%, более предпочтительно меньше 30 вес.%, еще более предпочтительно меньше 15 вес.%, и особенно предпочтительно меньше 10 вес.%. Предпочтительный вариант осуществления настоящего изобретения предусматривает долю кристаллического карбоната кальция меньше 8,0 вес.%, более предпочтительно меньше 6,0 вес.%, еще более предпочтительно меньше 4,0 вес.%, особенно предпочтительно меньше 2,0 вес.%, чрезвычайно предпочтительно меньше 1,0 вес.% и максимально предпочтительно меньше 0,5 вес.% от общей массы карбоната кальция.

Прекрасно зарекомендовавшим себя способом определения содержания аморфной и кристаллических фаз является рентгенофазовый анализ с внутренним стандартом, предпочтительно кварцем, в сочетании с анализом по методу Ритвельда.

При осуществлении этого предпочтительного варианта настоящего изобретения частицы предпочтительно аморфного карбоната кальция были стабилизированы по меньшей мере одним веществом, по меньшей мере одно из которых должно быть поверхностно-активным и расположенным преимущественно на поверхности сферических частиц карбоната кальция. Под «поверхностно-активными веществами» в рамках настоящего изобретения целесообразно понимать органические соединения, сильно адсорбирующиеся из раствора на всех смачиваемых ими поверхностях (на границах раздела раствора и частиц карбоната кальция), и тем самым понижающие поверхностное натяжение, предпочтительно измеряемое при 25°С. Более подробную информацию можно найти в технической литературе, например, в энциклопедии «Römpp-Lexikon Chemie» («Энциклопедический словарь по химии Ремпа»), изд. Юрген Фальбе; Манфред Регитц. Ред. Экард Амелингмайер; Штутгарт, Нью-Йорк, Тиме: том 2, Cm-G, 10-е издание, 1997 г., ключевые слова «surface-active substances» («поверхностно-активные вещества»).

Желательно, чтобы стабилизирующее вещество, в частности, поверхностно-активное вещество, имело молярную массу не менее 100 г/моль, предпочтительно больше 125 г/моль, еще предпочтительнее больше 150 г/моль, и удовлетворяло формуле R-Xn.

Здесь остаток R представляет собой остаток, содержащий по меньшей мере один атом углерода, предпочтительно по меньшей мере 2 атома углерода, более предпочтительно по меньшей мере 4 атома углерода, еще более предпочтительно по меньшей мере 6 атомов углерода, и особенно предпочтительно по меньшей мере 8 атомов углерода, предпочтительно – алифатический или циклоалифатический остаток, который может при необходимости присоединять дополнительный остаток X и может при необходимости иметь одну или несколько эфирных связей.

Остаток Х представляет собой группу, содержащую по меньшей мере по одному атому кислорода, углерода, серы, фосфора и/или азота, предпочтительно, по меньшей мере по одному атому фосфора и/или углерода. Особенно предпочтительны следующие группы

карбоновых кислот ~COOH,

карбоксилатные ~COO-,

сульфогруппы ~SO3H,

сульфонатные ~SO3-,

гидросульфатные ~OSO3H,

сульфатные ~OSO3-,

фосфоновокислотные ~PO3H2,

фосфонатные ~PO3H-, ~PO32-,

аминогруппы ~NR1R2, а также

аммониевые группы ~N+R1R2R3,

из которых особенно предпочтительны группы карбоновых кислот, карбоксилатов, фосфоновых кислот и фосфонатов.

Остатки R1, R2 и R3 в данном контексте по отдельности представляют собой водород или алкильную группу с 1–5 атомов углерода. Один из остатков R1, R2 и R3 также может быть остатком R.

Предпочтительными противоионами для вышеупомянутых анионов являются катионы металлов, в первую очередь щелочных, предпочтительно Na+ и K+, а также аммоний-ионы.

Предпочтительными противоионами для вышеупомянутых катионов являются гидроксил-, гидрокарбонат-, карбонат-, гидросульфат-, сульфат-ионы и галогенидные ионы, прежде всего хлорид-ионы и бромид-ионы.

Буква n в формуле обозначает целое число, предпочтительно в диапазоне от 1 до 20, предпочтительнее в диапазоне от 1 до 10, особенно предпочтительно в диапазоне от 1 до 5.

В целом в число подходящих для целей настоящего изобретения соединений входят: алкилкарбоновые кислоты; алкилкарбоксилаты; алкилсульфоновые кислоты; алкилсульфонаты; алкилсульфаты; алкилэфирсульфаты предпочтительно с числом этиленгликольэфирных звеньев от 1 до 4; этоксилаты жирных спиртов предпочтительно с числом этиленгликольэфирных звеньев от 2 до 20; этоксилат алкилфенола, в том числе замещенный алкилфосфоновыми кислотами или алкилфосфонатами; сложные эфиры сорбитола и жирных кислот; алкилполиглюкозиды; N-метилглюкамиды, гомополимеры и сополимеры акриловой кислоты и их солевые формы и блочные сополимеры.

К первой группе особенно предпочтительных веществ относятся алкилфосфоновые кислоты, в том числе замещенные, в первую очередь: амино-три(метиленфосфоновая) кислота; 1-гидроксиэтилен-(1,1-дифосфоновая) кислота; этилендиаминтетра- (метиленфосфоновая) кислота; гексаметилендиамин-тетра- (метиленфосфоновая) кислота; диэтилентриамин-пента- (метиленфосфоновая) кислота, а также алкилфосфонаты, главным образом, вышеупомянутых кислот, в том числе замещенные. Упомянутые соединения известны как многофункциональные средства связывания ионов металлов и ингибиторов камнеобразования.

Хорошо зарекомендовали себя также гомополимеры и сополимеры, предпочтительно гомополимеры, акриловой кислоты, а также их соответствующие солевые формы, в частности, имеющие средневесовую молекулярную массу от 1000 до 10000 г/моль.

Большими преимуществами обладают также блочные сополимеры, предпочтительно двойные гидрофильные блочные сополимеры, в первую очередь, полиэтиленоксида или полипропиленоксида.

Конкретная массовая доля предпочтительно поверхностно-активного вещества выбирается в значительной мере произвольно и может изменяться в целях соответствующего применения. Однако желательно, чтобы она находилась в пределах от 0,1 до 5,0 вес.%, предпочтительно от 0,3 до 1,0 вес.% от общей массы частиц карбоната кальция.

Предпочтительно сферические и предпочтительно аморфные частицы карбоната кальция могут быть получены одним из известных способов, например, гидролизом диалкилкарбоната или алкиленкарбоната в содержащем катионы кальция растворе.

Получение нестабилизированных сферических частиц карбоната кальция описано подробно, например, в патентной заявке WO 2008/122358, раскрытие которой включено в настоящую заявку в явном виде в объеме, относящемся к наиболее предпочтительным вариантам получения упомянутых нестабилизированных сферических частиц карбоната кальция, посредством ссылки.

Гидролиз диалкилкарбоната или алкиленкарбоната целесообразно проводить в присутствии гидроксида.

Для создания вышеупомянутого содержащего ионы Ca2+ раствора предпочтительно используются галоиды кальция CaCl2 и CaBr2, в первую очередь CaCl2, а также гидроксид кальция. В первом предпочтительном варианте осуществления настоящего изобретения используется CaCl2. В другом предпочтительном варианте осуществления настоящего изобретения используется Са(ОН)2.

Для осаждения частиц карбоната кальция в первом предпочтительном варианте осуществления изобретения используется диалкилкарбонат. Самыми подходящими диалкилкарбонатами являются те, которые содержат от 3 до 20, предпочтительно от 3 до 9 атомов углерода, в особенности, диметилкарбонат, диэтилкарбонат, ди-n-пропилкарбонат, диизопропилкарбонат, ди-n-бутилкарбонат, ди-втор-бутилкарбонат и ди-трет-бутилкарбонат, причем самым предпочтительным в рамках изобретения является диметилкарбонат.

В другом предпочтительном варианте осуществления изобретения в качестве реагента используется алкиленкарбонат. Самыми подходящими алкиленкарбонатами являются те, которые содержат от 3 до 20, предпочтительно от 3 до 9, особенно предпочтительно от 3 до 6 атомов углерода, и имеют кольцо из 3–8, предпочтительно 4–6, особенно предпочтительно 5 атомов углерода с двумя атомами кислорода. В этом плане особенно хорошо зарекомендовал себя пропиленкарбонат (4-метил-1,3-диоксолан).

Наиболее подходящими гидроксидами оказались гидроксиды щелочных металлов, прежде всего NaOH и гидроксид кальция. В первом предпочтительном варианте осуществления изобретения используется NaOH. Во втором варианте используется Са(ОН)2.

Молярное отношение катионов Ca2+, предпочтительно принадлежащих хлориду кальция, и анионов OH-, предпочтительно принадлежащих гидроксиду щелочного металла, в реакционной смеси должно быть выше 0,5:1 и, предпочтительно, находиться в интервале от 0,5:1 до 1:1, лучше всего в интервале от 0,6:1 до 0,9:1.

Молярное отношение катионов Ca2+, предпочтительно принадлежащих хлориду кальция, и молекул диалкилкарбоната и/или алкиленкарбоната в реакционной смеси должно предпочтительно находиться в интервале от 0,9:1,5 до 1,1:1, особенно предпочтительно в интервале от 0,95:1 до 1: 0,95. В самом целесообразном варианте настоящего изобретения диалкилкарбонат и/или алкиленкарбонат и Са2+, обычно в составе хлорида кальция, берутся в эквимолярных количествах.

В первом предпочтительном варианте осуществления изобретения Ca(OH)2 в качестве источника ионов OH- не используется. Реагенты целесообразно брать в следующих концентрациях

a) Ca2+: >10 ммоль/л до 50 ммоль/л, предпочтительно от 15 ммоль/л до 45 ммоль/л, особенно предпочтительно от 17 ммоль/л до 35 ммоль/л;

b) диалкилкарбонат и/или алкиленкарбонат: >10 ммоль/л до 50 ммоль/л, предпочтительно от 15 ммоль/л до 45 ммоль/л, особенно предпочтительно от 17 ммоль/л до 35 ммоль/л;

c) OH-: 20 ммоль/л до 100 ммоль/л, предпочтительно от 20 ммоль/л до 50 ммоль/л, особенно предпочтительно от 25 ммоль/л до 45 ммоль/л и еще более предпочтительно от 28 ммоль/л до 35 ммоль/л.

Концентрации указаны в расчете на весь объем реакционной смеси.

Другой предпочтительный вариант осуществления настоящего изобретения предусматривает использование в качестве источника ионов ОН- гидроксида кальция Са(ОН)2, предпочтительно просто известковой воды, желательно насыщенной. В этом случае реагенты целесообразно брать в следующих концентрациях:

a)Ca(OH)2: >5 ммоль/л до 25 ммоль/л, предпочтительно от 7,5 ммоль/л до 22,5 ммоль/л, особенно предпочтительно от 8,5 ммоль/л до 15,5 ммоль/л;

b)диалкилкарбонат и/или алкиленкарбонат: >5 ммоль/л до 25 ммоль/л, предпочтительно от 7,5 ммоль/л до 22,5 ммоль/л, особенно предпочтительно от 8,5 ммоль/л до 15,5 ммоль/л.

Концентрации указаны в расчете на весь объем реакционной смеси.

Реакцию предпочтительно проводят при температуре в диапазоне от 15°С до 30°С.

Размером получаемых частиц карбоната кальция можно управлять известным способом через перенасыщение.

При соблюдении вышеуказанных условий из реакционной смеси осаждаются частицы карбоната кальция.

Преимущественно аморфные частицы карбоната кальция можно получить путем стабилизации добавлением к реакционной смеси определенного, предпочтительно поверхностно-активного, вещества.

Не следует вводить такое вещество до начала реакции для получения частиц карбоната кальция, т.е. до введения основных реагентов. Желательно вводить такое вещество не ранее, чем через 1 минуту, предпочтительно не ранее, чем через 2 минуты, более предпочтительно не ранее, чем через 3 минуты, еще более предпочтительно не ранее, чем через 4 минуты, и особенно предпочтительно не ранее, чем через 5 минут после смешивания реагентов. Кроме того, момент для введения поверхностно-активного вещества должен быть выбран как можно ближе к концу процесса осаждения и началу превращения аморфного карбоната кальция в кристаллическую модификацию, поскольку в этом случае увеличивается выход и чистота «стабилизированных сферических аморфных частиц карбоната кальция». Если поверхностно-активное вещество ввести слишком рано, то обычно получается бимодальный продукт, который содержит помимо желаемых стабилизированных сферических частиц аморфного карбоната кальция побочный продукт в виде сверхтонких аморфных частиц того же карбоната кальция. Если же поверхностно-активное вещество ввести слишком поздно, то желаемые «стабилизированные частицы карбоната кальция» частично уже успевают превратиться в кристаллические модификации.

По этой причине поверхностно-активное вещество предпочтительно вводят при значении рН, меньшем или равном 11,5, предпочтительно меньшем или равном 11,3, особенно предпочтительно меньшем или равном 11,0. Особенно благоприятным является введение поверхностно-активного вещества при значении pH в диапазоне от 11,5 до 10,0, предпочтительно в диапазоне от 11,3 до 10,5, и особенно предпочтительно в диапазоне от 11,0 до 10,8 (все значения должны быть измерены при температуре реакции, близкой к 25°C).

Полученные в результате стабилизированные преимущественно сферические аморфные частицы карбоната кальция могут быть обезвожены и высушены любым известным способом, например центрифугированием. Промывка ацетоном и/или сушка в вакуумном сушильном шкафу не обязательны.

При сушке из «стабилизированных частиц карбоната кальция» образуются «частицы карбоната кальция с низким содержанием структурной воды».

Для целей настоящего изобретения полученные частицы карбоната кальция предпочтительно сушат так, чтобы они имели желаемое остаточное содержание воды. Для этого используется следующий порядок сушки: сначала карбонат кальция предварительно сушат при 150°С, а затем доводят до нужной кондиции при температуре в интервале от 150°С до 250°С, предпочтительно от 170°С до 230°С, более предпочтительно от 180°С до 220°С и особенно предпочтительно от 190°С до 210°С. Сушку предпочтительно проводить в сушильном шкафу с циркуляцией воздуха. Время сушки должно составлять не менее 3 часов, предпочтительно не менее 6 часов, особенно предпочтительно не менее 20 часов.

Другой предпочтительный вариант осуществления настоящего изобретения предусматривает использование в основном кристаллических осажденных частиц карбоната кальция, в частности, кальцитных. Следует отметить, что описываемый предпочтительный вариант осуществления настоящего изобретения не исключает полностью присутствия и других, в частности, аморфных, фаз. Однако доля других некристаллических фаз карбоната кальция предпочтительно должна быть меньше 50 вес.%, более предпочтительно меньше 30 вес.%, еще более предпочтительно меньше 15 вес.%, и особенно предпочтительно меньше 10 вес.%. Кроме того, доля некальцитных фаз также должна быть меньше 50 вес.%, более предпочтительно меньше 30 вес.%, еще более предпочтительно меньше 15 вес.%, и особенно предпочтительно меньше 10 вес.%.

Общепринятым способом определения содержания аморфной и кристаллических фаз является рентгенофазовый анализ с внутренним стандартом, предпочтительно оксидом алюминия, в сочетании с анализом по методу Ритвельда.

Средний диаметр мелких частиц должен находиться в диапазоне от 0,01 мкм до 1,0 мм, предпочтительно в диапазоне от 0,05 мкм до 50,0 мкм, особенно предпочтительно в диапазоне от 2,5 мкм до 30,0 мкм.

В предпочтительном варианте осуществления изобретения средний диаметр мелких частиц составляет более 3,0 мкм, чаще более 4,0 мкм, еще чаще более 5,0 мкм, как правило более 6,0 мкм, предпочтительно более 7,0 мкм, предпочтительнее более 8,0 мкм, еще предпочтительнее более 9,0 мкм, особенно предпочтительно более 10,0 мкм, еще предпочтительнее более 11,0 мкм, еще предпочтительнее более 12,0 мкм, а предпочтительнее всего более 13,0 мкм.

Для мелких частиц скаленоэдрической формы средний диаметр составляет от 0,05 мкм до 5,0 мкм, предпочтительно от 0,05 мкм до 2,0 мкм, и предпочтительно меньше 1,75 мкм, более предпочтительно меньше 1,5 мкм и особенно предпочтительно меньше 1,2 мкм. При этом средний диаметр таких частиц более 0,1 мкм, предпочтительно более 0,2 мкм, особенно предпочтительно более 0,3 мкм.

Особенно предпочтительными считаются мелкие частицы скаленоэдрической формы со средним диаметром от 1,0 мкм до 5,0 мкм, предпочтительно меньше 4,5 мкм, более предпочтительно меньше 4,0 мкм, особенно предпочтительно меньше 3,5 мкм. При этом средний диаметр таких частиц более 1,5 мкм, предпочтительно более 2,0 мкм, особенно предпочтительно более 3,0 мкм.

Для мелких частиц ромбоэдрической формы средний диаметр составляет от 0,05 мкм до 30,0 мкм, предпочтительно от 0,05 мкм до 2,0 мкм, и предпочтительно меньше 1,75 мкм, более предпочтительно меньше 1,5 мкм, особенно предпочтительно меньше 1,2 мкм. При этом средний диаметр таких частиц более 0,1 мкм, предпочтительно более 0,2 мкм, особенно предпочтительно более 0,3 мкм.

Особенно предпочтительными считаются мелкие частицы ромбоэдрической формы со средним диаметром от 1,0 мкм до 30,0 мкм, предпочтительно от 1,0 мкм до 20,0 мкм, более предпочтительно меньше 18,0 мкм, еще более предпочтительно меньше 16,0 мкм, особенно предпочтительно меньше 14,0 мкм. При этом, средний диаметр частиц должен быть больше 2,5 мкм, предпочтительно больше 4,0 мкм, особенно предпочтительно больше 6,0 мкм.

Для мелких частиц игольчатой формы средний диаметр предпочтительно составляет от 0,05 мкм до 2,0 мкм и предпочтительно меньше 1,5 мкм, более предпочтительно меньше 1,0 мкм, особенно предпочтительно меньше 0,75 мкм. При этом средний диаметр частиц больше 0,1 мкм, предпочтительно больше 0,2 мкм, особенно предпочтительно больше 0,3 мкм.

В случае мелких частиц игольчатой формы кальциевых солей и, в частности, карбоната кальция, соотношение геометрических размеров (длины и диаметра) частиц должно быть больше 2, предпочтительно больше 5, еще предпочтительнее больше 10 и особенно предпочтительно больше 20. При этом длина игл должна находиться в диапазоне от 0,1 мкм до 100,0 мкм, предпочтительно от 0,3 мкм до 85,0 мкм, особенно предпочтительно от 0,5 мкм до 70,0 мкм.

Для мелких частиц карбоната кальция пластинчатой формы средний диаметр предпочтительно составляет от 0,05 мкм до 2,0 мкм и предпочтительно меньше 1,75 мкм, более предпочтительно меньше 1,5 мкм, особенно предпочтительно меньше 1,2 мкм. При этом средний диаметр частиц больше 0,1 мкм, предпочтительно больше 0,2 мкм, особенно предпочтительно больше 0,3 мкм.

Для мелких частиц карбоната кальция шаровидной (сферической) формы средний диаметр предпочтительно больше 2,5 мкм, предпочтительно больше 3,0 мкм, более предпочтительно больше 4,0 мкм, еще предпочтительнее больше 5,0 мкм и особенно предпочтительно больше 6,0 мкм. При этом средний диаметр частиц должен быть меньше 30,0 мкм, предпочтительно меньше 20,0 мкм, более предпочтительно меньше 18,0 мкм, еще предпочтительнее меньше 16,0 мкм и особенно предпочтительно меньше 14,0 мкм.

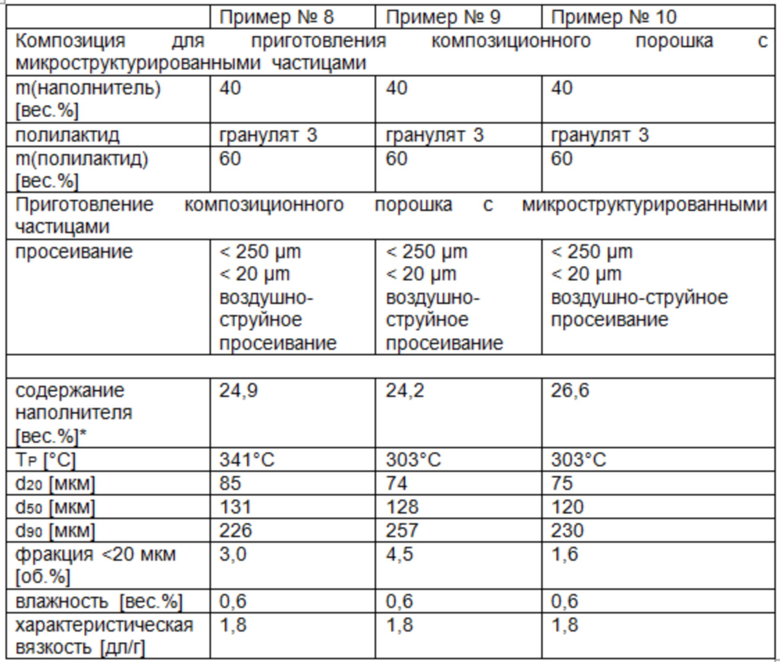

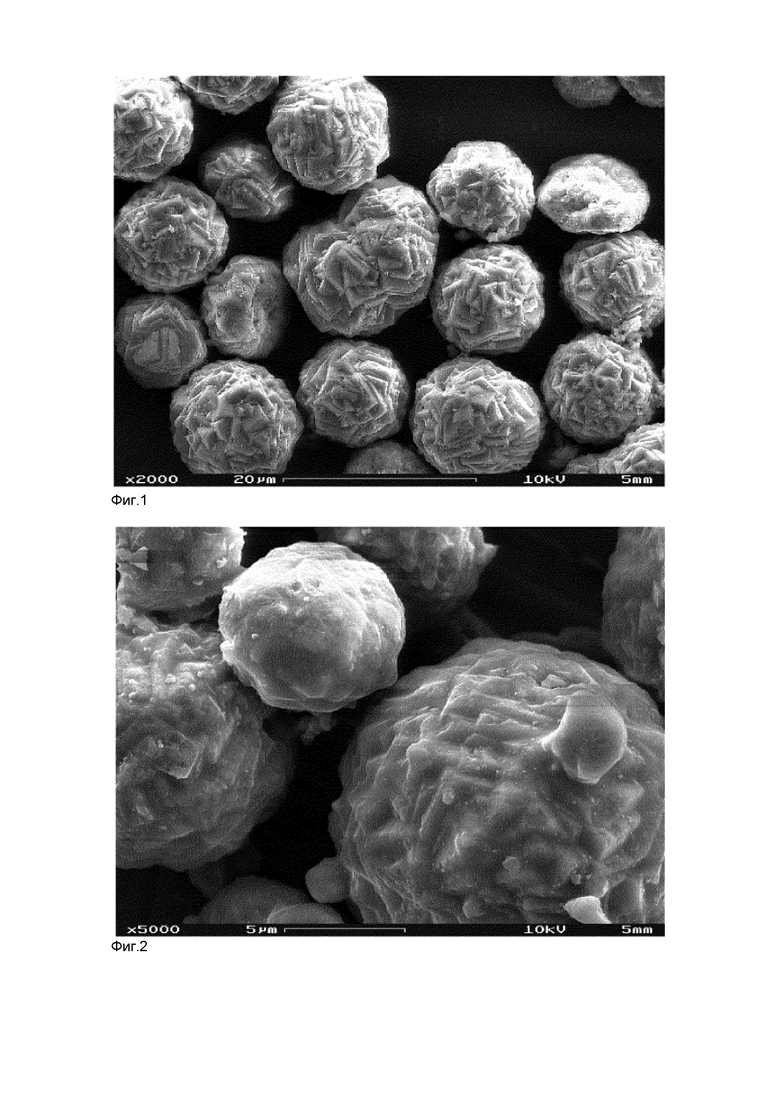

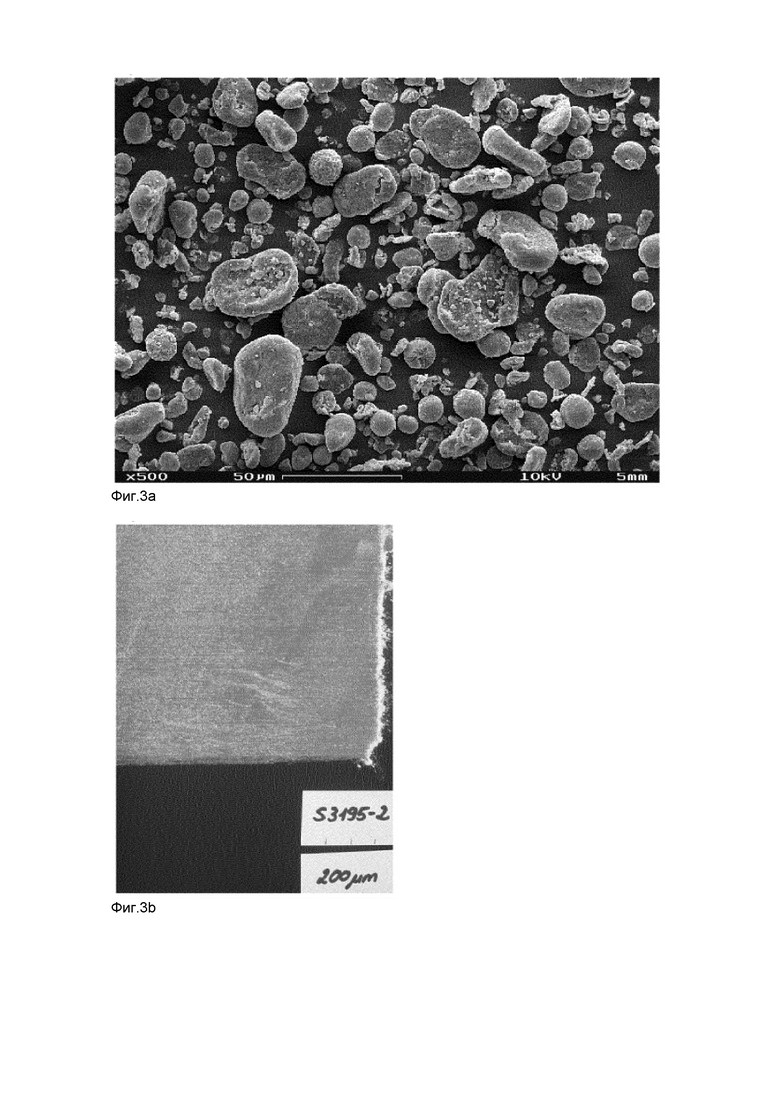

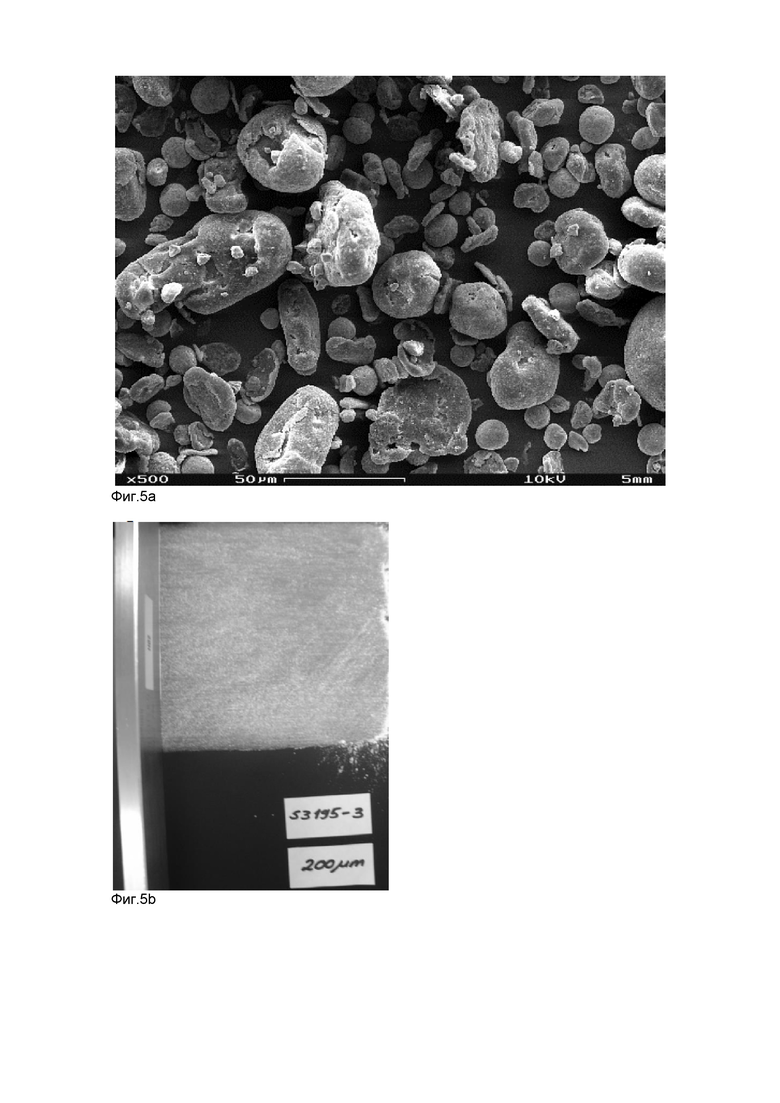

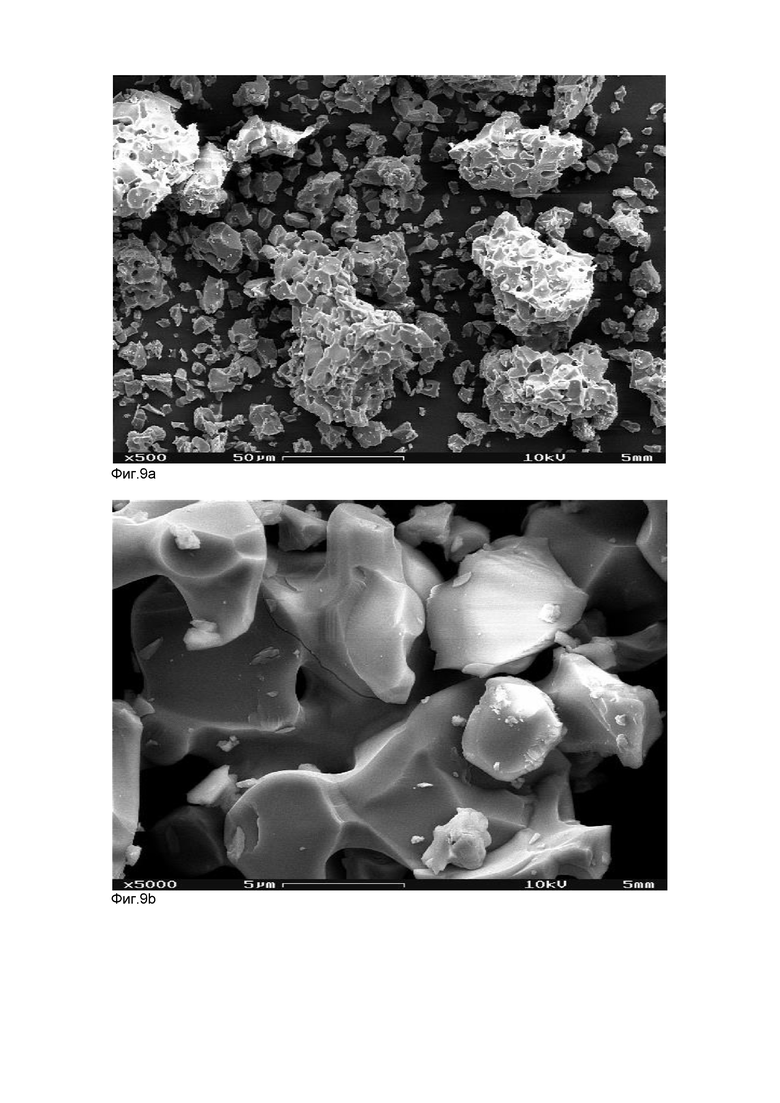

Вышеупомянутые средние размеры мелких частиц по настоящему изобретению предпочтительно должны устанавливаться по электронно-микроскопическим снимкам, полученным методами сканирующей электронной микроскопии (СЭМ), причем учитываться должны только частицы размером не меньше 0,01 мкм, а усреднение значений должно проводиться по меньшей мере по 20, а предпочтительнее – по меньшей мере по 40 частицам. Кроме того, хорошо зарекомендовали себя, в первую очередь, для мелких игольчатых частиц карбоната кальция, методы седиментационного анализа, для выполнения которого в данном контексте наиболее удобен прибор Sedigraph 5100 (производства компании Micromeritics GmbH).

В случае мелких несферических частиц карбоната кальция предпочтительны методы анализа, основанные на определении диаметров эквивалентных сферических частиц.

Распределение по размеру мелких частиц карбоната кальция должно быть настолько узким, чтобы по меньшей мере 90,0 вес.% всех частиц имели диаметр в диапазоне -50% от среднего значения, предпочтительно в диапазоне -40% от среднего значения, лучше всего в диапазоне от -30% до +70% от среднего значения, еще более предпочтительно до +60% от среднего значения, и особенно предпочтительно до +50% от среднего значения. Распределение по размерам целесообразно определять с помощью сканирующей туннельной микроскопии.

Желательно, чтобы форм-фактор мелких частиц, определяемый в настоящее время как отношение минимального диаметра частицы к ее максимальному диаметру, составлял более 0,90, предпочтительно более 0,95, для по меньшей мере 90%, а лучше по меньшей мере 95% всех частиц. В рамках данного изобретения под мелкими сферическими частицами карбоната кальция предпочтительно понимаются только те частицы, которые имеют размер в интервале от 0,1 до 30,0 мкм. Под мелкими ромбоэдрическими частицами карбоната кальция предпочтительно понимаются только частицы, имеющие размеры в интервале от 0,1 до 20,0 мкм. Под прочими мелкими частицами карбоната кальция предпочтительно понимаются только частицы, имеющие размеры в интервале от 0,1 до 2,0 мкм.

Порошки карбоната кальция выгодно отличаются от прочих относительно низким содержанием воды. Желательно, чтобы остаточное содержание воды в таком порошке (после сушки при 200°С) в расчете на общую массу составляло не более 5,0 вес.%, а лучше не более 2,5 вес.%, еще лучше не более 1,0 вес.%, совсем хорошо не более 0,5 вес.%, еще лучше не более 0,4 вес.%, идеально не более 0,3 вес.%, еще предпочтительнее не более 0,2 вес.%, и особенно предпочтительно в диапазоне от >0,1 вес.% до <0,2 вес.%.

В рамках настоящего изобретения содержание воды в частицах соли кальция, в частности, карбоната кальция, устанавливается методом термогравиметрии, или с помощью анализатора быстрой инфракрасной сушилки MA35 или MA45 компании Sartorius, или галогенного анализатора влажности HB43 компании Mettler, причем измерения предпочтительно проводятся в атмосфере азота (расход азота в большинстве случаев устанавливается равным 20 мл/мин) в интервале температур от 40°C или меньше до 250°C или больше. Скорость нагрева при этих измерениях предпочтительно составляет 10°С/мин.

Удельная поверхность порошка карбоната кальция должна находиться в пределах от 0,1 м2/г до 100 м2/г, предпочтительно от 0,1 м2/г до 20,0 м2/г, особенно предпочтительно от 4,0 м2/г до 12,0 м2/г. В предпочтительном варианте осуществления изобретения удельная поверхность ромбоэдрических частиц карбоната кальция составляет менее 1,0 м2/г, предпочтительно менее 0,75 м2/г, особенно предпочтительно менее 0,5 м2/г, причем средний размер ромбоэдрических частиц карбоната кальция составляет соответственно более 2,5 мкм, предпочтительно более 4,0 мкм, и особенно предпочтительно более 6,0 мкм.

В случае сферических частиц карбоната кальция удельная поверхность в предпочтительном варианте осуществления настоящего изобретения составляет менее 3,0 м2/г, предпочтительно менее 2,0 м2/г, особенно предпочтительно менее 1,5 м2/г. При этом удельная поверхность выше 0,25 м2/г, более предпочтительно выше 0,5 м2/г, особенно предпочтительно выше 0,75 м2/г.

Особенно предпочтительными в рамках данного изобретения являются частицы карбоната кальция, удельная поверхность которых остается практически постоянной во время сушки и меняется не более чем на 200%, предпочтительно не более чем на 150%, особенно предпочтительно не более чем на 100% от исходного значения.

Основность порошка карбоната кальция сравнительно низкая. Его величина pH, измеренная в соответствии со стандартом EN ISO 787-9, должна составлять менее 11,5, предпочтительно менее 11,0, особенно предпочтительно менее 10,5.

Преимущественно сферические частицы карбоната кальция можно получить карбонизацией водной суспензии гидроксида кальция (Ca(OH)2). Для этого чистый CO2 или содержащую CO2 газовую смесь пропускают через суспензию гидроксида кальция.

Особенно эффективна процедура, в которой

a. приготавливается водная суспензия гидроксида кальция,

b. через приготовленную на стадии (а) суспензию прокачивается углекислый газ или содержащая его газовая смесь, и

c. образующиеся частицы карбоната кальция отделяются от суспензии,

и в которой в суспензию дополнительно вводится от 0,3 вес.% до 0,7 вес.%, предпочтительно от 0,4 вес.% до 0,6 вес.%, особенно предпочтительно от 0,45 вес.% до 0,55 вес.% по меньшей мере одной амино-три(алкиленфосфоновых) кислот.

Концентрация суспензии гидроксида кальция не подлежит каким-либо особым ограничениям. Однако предпочтительной является концентрация в интервале от 1 до 100 г CaO/л, более предпочтительно от 10 до 90 г CaO/л, и особенно предпочтительно от 50 до 80 г CaO/л.

В качестве амино-три (алкиленфосфоновой) кислоты предпочтительно добавляют амино-три (метиленфосфоновую), амино-три (этиленфосфоновую), амино-три (пропиленфосфоновую), и/или амино-три (бутиленфосфоновую) кислоты, лучше всего амино-три (метиленфосфоновую).

Степенью превращения в процессе реакции можно управлять, регулируя количество введенного CO2. Целесообразно вводить углекислый газ или содержащую его газовую смесь до тех пор, пока значение рН реакционной смеси не станет меньше 9, предпочтительно меньше 8, особенно предпочтительно меньше 7,5.

Вводить углекислый газ или содержащую его газовую смесь в суспензию гидроксида кальция целесообразно при расходе газа в пределах от 0,02 до 2,0 л CO2/(ч*г Ca(OH)2), предпочтительно от 0,04 до 1,0 л CO2/(ч*г Ca(OH)2), более предпочтительно от 0,08 до 0,4 л CO2/(ч*г Ca(OH)2) и особенно предпочтительно в пределах от 0,12 до 0,2 л CO2/(ч*г Ca(OH)2).

При этом конверсию суспензии гидроксида кальция углекислым газом или содержащей его газовой смесью проводят предпочтительно при температуре менее 25°С, лучше менее 20°С и особенно предпочтительно менее 15°С. С другой стороны, температура реакции предпочтительно должна быть выше 0°С, предпочтительно выше 5°С и особенно предпочтительно выше 7°С.

По меньшей мере одну амино-три (алкиленфосфоновую) кислоту целесообразно добавлять в ходе реакции, предпочтительно после резкого падения проводимости реакционной смеси. А именно, по меньшей мере одну амино-три (алкиленфосфоновую) кислоту следует добавить, как только проводимость реакционной смеси уменьшится более чем на 0,5 мСм/см/мин. Снижение электропроводности реакционной смеси должно составлять, как минимум, 0,25 мСм/см за 30 секунд, предпочтительно, не меньше 0,5 мСм/см за 60 секунд. В предпочтительном варианте осуществления изобретения по меньшей мере одну амино-три (алкиленфосфоновую) кислоту добавляют в конце осаждения основного карбоната кальция (ОКК; 2CaCO3*Ca(OH)2*nH2O).

При соблюдении вышеуказанных условий из реакционной смеси осаждаются частицы карбоната кальция, которые могут быть отфильтрованы и высушены любым известным способом.

В указанном предпочтительном варианте осуществления изобретения композиционный порошок, используемый согласно изобретению в импланте, представляет собой смесь карбоната и других солей кальция, в частности, фосфатов, прежде всего Ca3(PO4)2, CaHPO4, Ca(H2PO4)2 и/или Ca5(PO4)3(OH). Весовое соотношение карбоната и фосфатов кальция колеблется в пределах от 99:1 до 1:99, предпочтительно от 50:50 до 99:1.

Согласно настоящему изобретению, мелкие частицы композиционного порошка получают способом, обеспечивающим покрытие частиц карбоната кальция композицией, содержащей (в весовых процентах от общей массы) смесь по меньшей мере 0,1 вес.% по меньшей мере одного агента, образующего комплекс с участием кальция, и/или по меньшей мере одного конъюгированного основания, представляющего собой соль щелочного металла или кальция со слабыми кислотами, и по меньшей мере 0,1 вес.% по меньшей мере одной слабой кислоты.

Анионы агентов, образующих комплексы с участием кальция, и конъюгированных оснований могут быть одинаковыми, хотя это и не является обязательным требованием.

В качестве агентов, образующих комплексы с участием кальция, оказалось лучше всего использовать фосфаты натрия, т.е. натриевые соли фосфорных кислот, в частности, ортофосфорной, метафосфорной и полифосфорной кислоты. Наиболее предпочтительными фосфатами натрия являются ортофосфаты натрия, такие как первичный кислый фосфат натрия NaH2PO4, вторичный кислый фосфат натрия Na2HPO4 и третичный фосфат натрия Na3PO4; изополифосфаты натрия, такие как тетранатрийдифосфат (пирофосфат натрия) Na4P2O7, пентанатрийтрифосфат (триполифосфат натрия) Na5P3O10, а также высокомолекулярные метафосфаты и полифосфаты натрия, такие как плавленые или термофосфаты, соль Грэма (приблизительный состав Na2O*P2O5, иногда именуемая также гексаметафосфатом натрия), соль Курроля и соль Мадрелла. В соответствии с настоящим изобретением, наилучшим агентом, образующим комплексы с участием кальция, является гексаметафосфат натрия. Вышеупомянутые фосфаты особенно предпочтительны в составе композиционного порошка для имплантов, поскольку они дополнительно способствуют образованию костной ткани.

Среди других отвечающих целям настоящего изобретения агентов, образующих комплексы с участием кальция, следует упомянуть совместно-полидентатные хелатообразующие лиганды, в первую очередь, этилендиаминтетрауксусную кислоту (ЭДТА), триэтилентетрамин, диэтилентриамин, о-фенантролин, щавелевую кислоту и их смеси.

Из слабых кислот для целей настоящего изобретения подходят те, которые имеют значение рКа, измеренное при 25°С, больше 1,0, предпочтительно больше 1,5 и особенно предпочтительно больше 2,0. В то же время значение pKa при 25°С таких кислот должно быть меньше 20,0, предпочтительно меньше 10,0, более предпочтительно меньше 5,0, еще более предпочтительно меньше 4,0, и особенно предпочтительно меньше 3,0. Очень хорошо соответствуют целям изобретения такие слабые кислоты, как фосфорная, метафосфорная, гексаметафосфорная, лимонная, борная, сернистая, уксусная кислоты и их смеси. Особенно предпочтительна в качестве слабой кислоты фосфорная кислота.

Предпочтительными конъюгированными основаниями согласно изобретению являются, в частности, натриевые или кальциевые соли вышеупомянутых слабых кислот, из них особенно предпочтительным является гексаметафосфат натрия.

Ингибирующие частицы карбоната кальция можно сформировать известным способом путем покрытия частиц карбоната кальция композицией, содержащей по меньшей мере один агент, образующий комплекс с участием кальция, и/или по меньшей мере одно конъюгированное основание, представляющее собой соль щелочного металла или кальция со слабыми кислотами, и по меньшей мере одну слабую кислоту.

Для этого приготавливается водная суспензия с содержанием частиц карбоната кальция, на которые нужно нанести покрытие, в пределах от 1,0 до 80,0 вес.% от общей массы, предпочтительно от 5,0 до 50,0 вес.% и лучше всего от 10,0 до 25,0 вес.%.

В эту суспензию вводятся образующие покрытие вещества в чистом виде или в водных растворах, из которых водные растворы указанных компонентов оказались наиболее предпочтительными для целей изобретения ввиду получения максимально однородного покрытия на частицах карбоната кальция.

Кроме того, в рамках настоящего изобретения предпочтительно вводить агент, образующий комплекс с участием кальция, и/или конъюгированное основание, представляющее собой соль щелочного металла или кальция со слабой кислотой, до введения слабой кислоты.

Агент, образующий комплекс с участием кальция, и/или конъюгированное основание вводят в количестве от 0,1 до 25,0 весовых частей, предпочтительно от 0,5 до 10,0 весовых частей, и особенно предпочтительно от 1,0 до 5,0 весовых частей, в каждом случае на 100 весовых частей частиц карбоната кальция, подлежащих покрытию. Желательно выбирать такое количество агента, образующего комплекс с участием кальция, и/или конъюгированного основания, чтобы было достигнуто полное покрытие этим веществом поверхности частиц карбоната кальция.

Слабую кислоту предпочтительно вводить в количестве от 0,1 до 30,0 весовых частей, более предпочтительно от 0,5 до 15,0 весовых частей, еще более предпочтительно от 1,0 до 10,0 весовых частей, и особенно предпочтительно от 4,0 до 8,0 весовых частей, в каждом случае на 100 весовых частей частиц карбоната кальция, подлежащих покрытию.

Получаемые таким способом ингибирующие частицы карбоната кальция стабильны в умеренно кислой среде, причем эта стабильность достигается за счет буферного действия агента, образующего абсорбированный или конвертированный комплекс с участием кальция, или конъюгированного основания на поверхности частиц карбоната кальция, и находящейся в растворе слабой кислоты. При этом присутствие агента, образующего комплекс с участием кальция, и/или конъюгированного основания, на поверхности частиц карбоната кальция, в свою очередь, снижает растворимость поверхностных слоев этих частиц и тем самым стабилизирует их, что известно и без привязки к изложенным в настоящем изобретении представлениям.

Упомянутый композиционный порошок можно получить способом, в котором мелкие частицы соединяют с крупными, и в котором

- крупные частицы имеют средний размер от 0,1 мкм до 10 мм, предпочтительно от 5 мкм до 10 мм, более предпочтительно от 10 мкм до 10 мм, еще более предпочтительно от 20 мкм до 10 мм, особенно предпочтительно от 30 мкм до 2,0 мм, и предпочтительнее всего от 60,0 до 500,0 мкм;

- средний диаметр мелких частиц составляет не более 1/5, предпочтительно не более 1/10, еще предпочтительнее не более 1/20, особенно предпочтительно не более 1/1000 среднего диаметра крупных частиц.

Мелкие частицы могут быть расположены на поверхности крупных частиц и/или неоднородно распределены внутри крупных частиц. Однако наилучшие результаты достигаются, особенно для абсорбируемых полимеров и для СВМПЭ, когда мелкие частицы располагаются на поверхности крупных частиц и предпочтительно не полностью покрывают последние.

«Неоднородное» распределение мелких частиц или их фрагментов внутри крупных частиц в этом случае означает неоднородное (равномерное) распределение мелких частиц или их фрагментов внутри крупных частиц. Внутри каждой частицы композиционного порошка предпочтительно должны возникнуть по меньшей мере две области. Первая из них должна содержать по меньшей мере две, предпочтительно по меньшей мере три, еще предпочтительнее по меньшей мере четыре, особенно предпочтительно по меньшей мере пять мелких частиц или их фрагментов, а вторая – другое число мелких частиц при той же форме и объеме, что у первой области.

В предпочтительном варианте осуществления настоящего изобретения весовое отношение полимера, в частности полиамида, к карбонату кальция, в частности, к осажденному карбонату кальция, во внутренней области частицы больше, чем во внешней области. Конкретно, весовое отношение полимера, в частности полиамида, к карбонату кальция, в частности, к осажденному карбонату кальция, внутри частиц выше 50:50, предпочтительно выше 60:40, еще предпочтительнее выше 70:30, особенно предпочтительно выше 80:20, намного предпочтительнее выше 90:10, еще более предпочтительно выше 95: 5 и максимально предпочтительно выше 99:1. Кроме того, во внешней области частиц, лучше – в предпочтительной внешней области частиц, весовое отношение карбоната кальция, в частности, осажденного карбоната кальция, к полимеру, в частности, полиамиду, выше 50:50, предпочтительно выше 60:40, еще предпочтительнее выше 70:30, особенно предпочтительно выше 80:20, намного предпочтительнее выше 90:10, еще более предпочтительно выше 95:5 и максимально предпочтительно выше 99:1.

В другом предпочтительном варианте осуществления настоящего изобретения мелкие частицы расположены на поверхности крупных частиц и предпочтительно покрывают их не полностью. Предпочтительно, чтобы по меньшей мере 0,1%, а лучше по меньшей мере 5,0%, еще лучше 50,0% поверхности крупных частиц не было покрыто мелкими сферическими частицами карбоната кальция. Этот эффект предпочтительно усиливается из-за промежутков между отдельными частицами карбоната кальция, которые предпочтительно формируются и приводят к формированию микроканалов для жидких веществ, в частности, для расплавленного полимера крупных частиц. Такая структура очень выгодна при применении композиционных порошков при лазерном спекании, поскольку она обеспечивает равномерное и быстрое плавление содержащегося в композиционном порошке полимера, предпочтительно термопластичного полимера, особенно предпочтительно абсорбируемого полимера, в частности, молочной кислоты.

В предпочтительном варианте осуществления изобретения композиционный порошок для имплантов по настоящему изобретению имеет специфическое распределение частиц по размерам. С одной стороны, композиционный порошок характеризуется средним размером частиц d50 в диапазоне от 10 мкм до менее чем 200 мкм, предпочтительно от 20 мкм до менее чем 200 мкм, более предпочтительно от 20 мкм до менее чем 150 мкм, особенно предпочтительно от 20 мкм до менее чем 100 мкм и максимально предпочтительно от 35 мкм до менее чем 70 мкм.

Кроме того, тонкая фракция композиционного порошка предпочтительно составляет меньше 50,0 об.%, предпочтительно меньше 45,0 об.%, более предпочтительно меньше 40,0 об.%, еще более предпочтительно меньше 20,0 об.%, особенно предпочтительно меньше 15,0 об.%, желательно меньше 10,0 об.%, и предпочтительнее всего меньше 5,0 об.%. В рамках данного изобретения термин «тонкая фракция» означает долю самых маленьких частиц в совокупности, имеющей бимодальное или мультимодальное распределение частиц по размерам, отнесенную к общему числу частиц под интегральной кривой. При таком подходе тонкая фракция в унимодальном распределении (монодисперсный порошок) определяется как равная 0,0 об.%. При анализе распределения по размерам здесь учитываются все присутствующие в порошке частицы, включая несвязанный исходный материал, в том числе мелкие частицы в соответствии с изобретением, а также фрагменты крупных и/или мелких частиц.

Если композиционный порошок имеет средний размер частиц d50 в пределах от более чем 40 мкм до менее чем 200 мкм, то тонкая фракция должна быть такой, чтобы доля частиц размером менее 20 мкм была меньше 50,0 об.%, предпочтительно меньше 45,0 об.%, более предпочтительно меньше 40,0 об.%, еще более предпочтительно меньше 20,0 об.%, особенно предпочтительно меньше 15,0 об.%, еще лучше меньше 10,0 об.%, и лучше всего меньше 5,0 об.%, причем под термином «частицы» здесь понимаются частицы композиционного порошка, мелкие частицы, а также фрагменты крупных и/или мелких частиц в соответствии с изобретением, если они попадают в указанный диапазон размеров.

Если композиционный порошок имеет средний размер частиц d50 в пределах от 10 до 40 мкм, то тонкая фракция должна быть такой, чтобы доля частиц размером менее 5 мкм была меньше 50,0 об.%, предпочтительно меньше 45,0 об.%, более предпочтительно меньше 40,0 об.%, еще более предпочтительно меньше 20,0 об.%, особенно предпочтительно меньше 15,0 об.%, еще лучше меньше 10,0 об.%, и лучше всего меньше 5,0 об.%, причем под термином «частицы» здесь понимаются частицы композиционного порошка, мелкие частицы, а также фрагменты крупных и/или мелких частиц в соответствии с изобретением, если они попадают в указанный диапазон размеров.

Кроме того, плотность тонкой фракции должна быть меньше 2,6 г/см3, предпочтительно меньше 2,5 г/см3, особенно предпочтительно меньше 2,4 г/см3, и желательно должна находиться в диапазоне от 1,2 до 2,4 г/см3, причем указанное значение предпочтительно определяют путем отделения мелкой фракции посредством просеивания и денситометрии в отделенном состоянии.

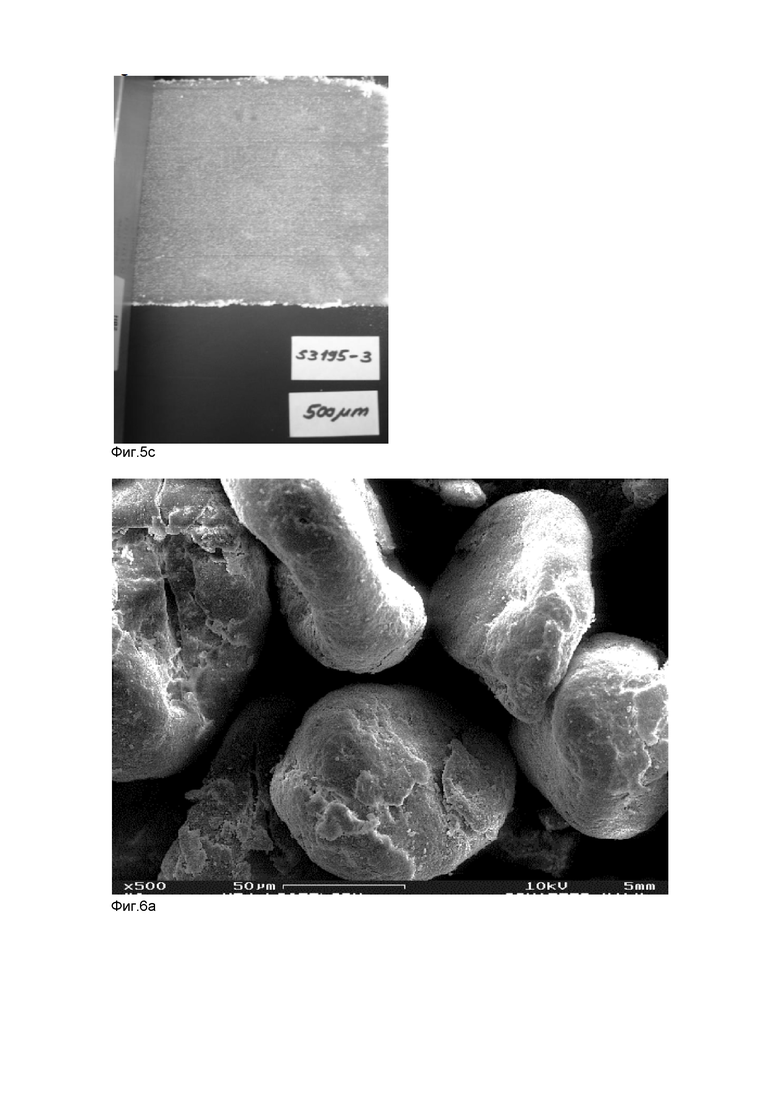

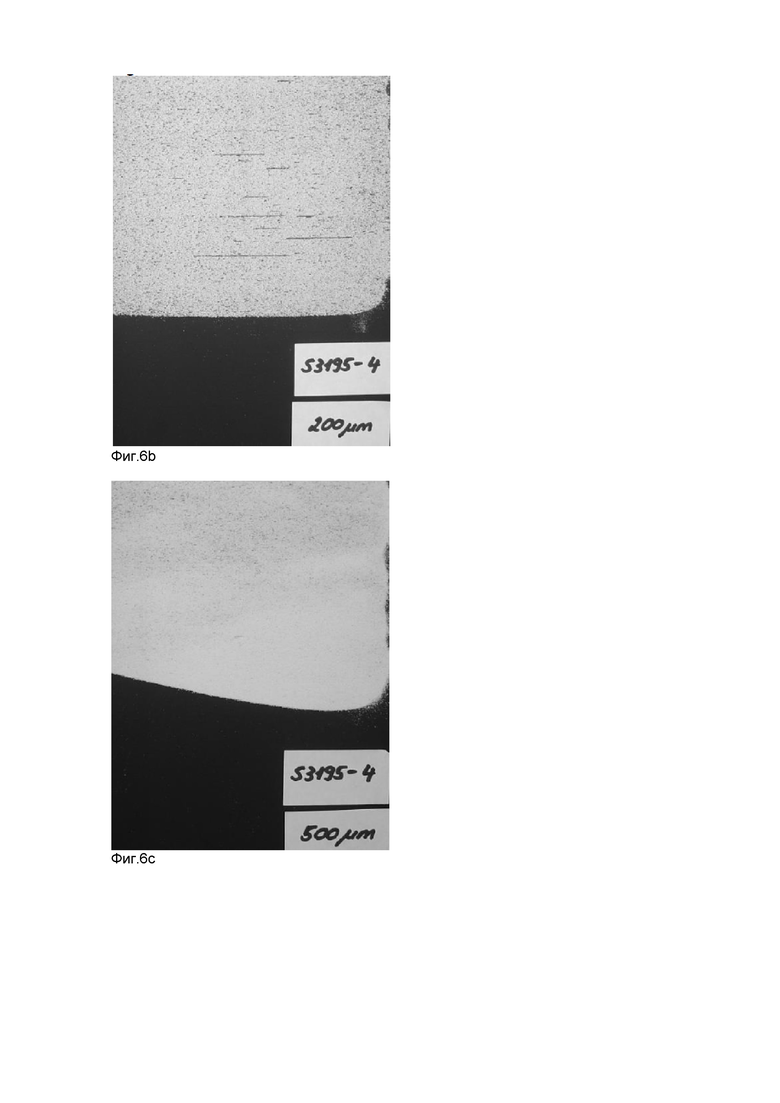

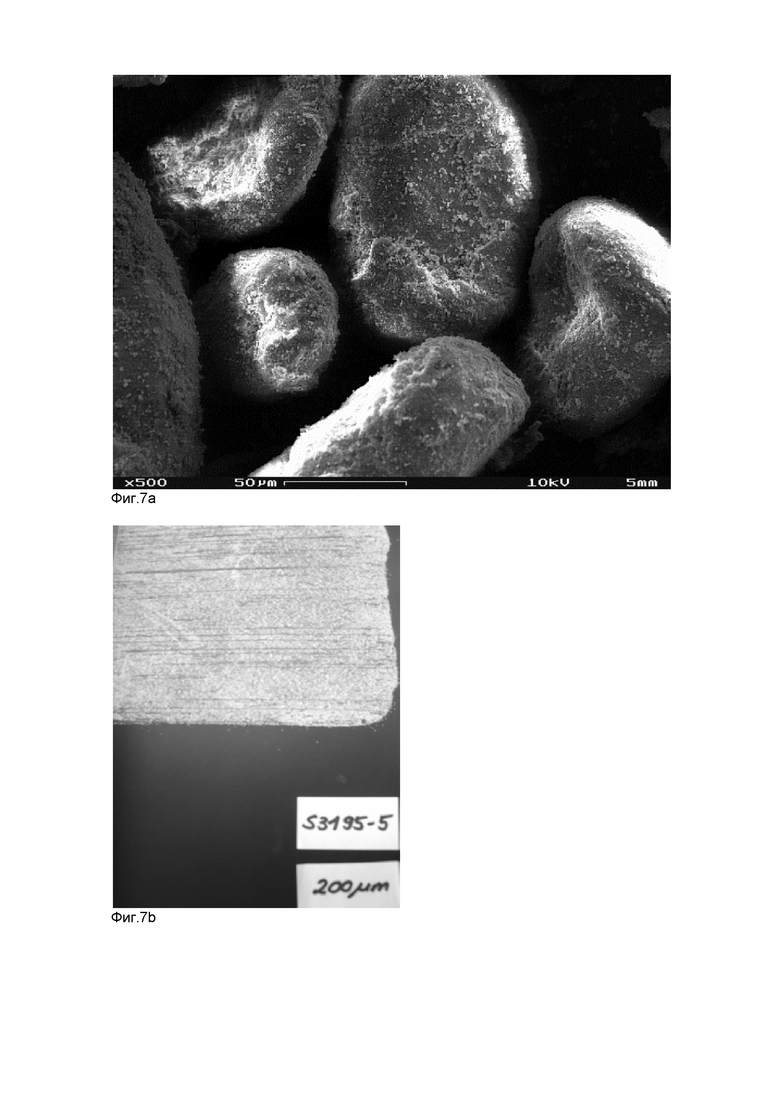

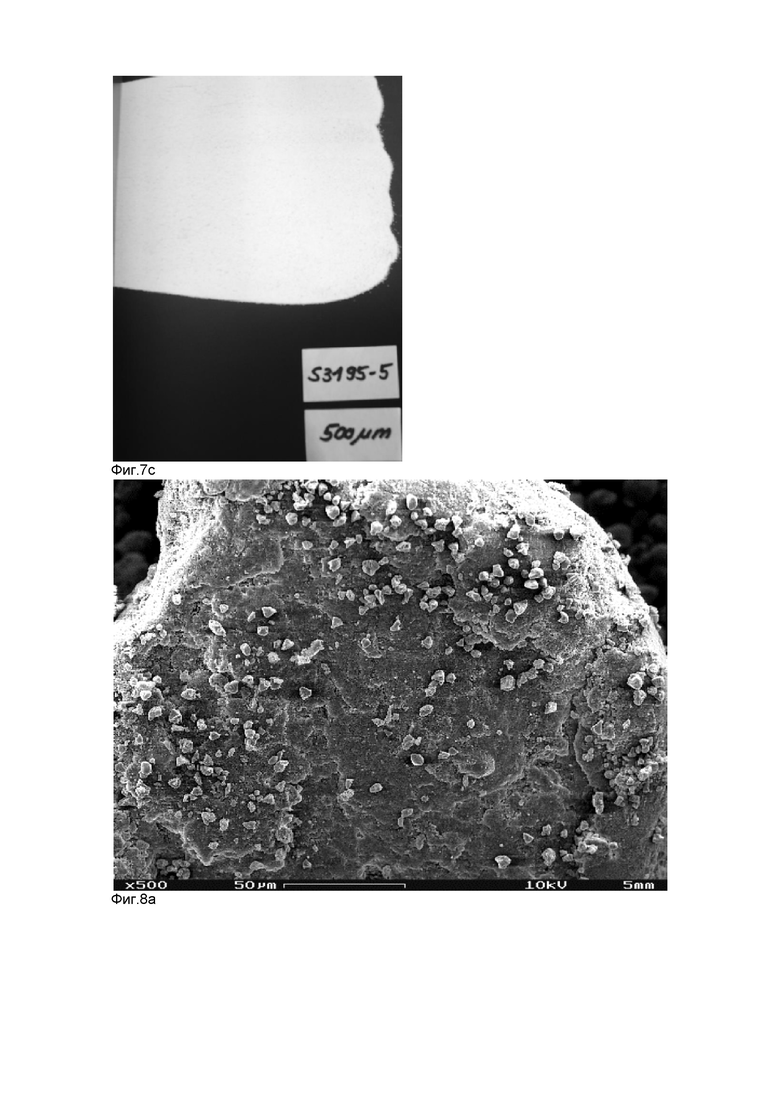

Крупные частицы композиционного порошка должны иметь размер частиц d90 меньше 350 мкм, предпочтительно меньше 300 мкм, более предпочтительно меньше 250 мкм, особенно предпочтительно меньше 200 мкм, и предпочтительнее всего меньше 150 мкм. При этом размер d90 должен быть больше 50 мкм, предпочтительно больше 75 мкм, особенно предпочтительно больше 100 мкм.