Изобретение относится к радиальному шаровому шарниру для транспортного средства.

Радиальные шаровые шарниры для транспортных средств, например для продольных рулевых тяг транспортных средств хозяйственного назначения, известны из уровня техники и имеют корпус для размещения с возможностью вращательного и колебательного перемещения шаровой головки шаровой цапфы. Центральная ось неотклоненной шаровой цапфы простирается в осевом направлении радиального шарового шарнира, который рассчитан на нагрузки, перпендикулярные осевому направлению, то есть в радиальном направлении. В радиальных шаровых шарнирах зачастую имеется выполненный монолитно с корпусом простирающийся от него, по меньшей мере, по существу под прямым углом к осевому направлению хвостовик, который предусмотрен, например, для присоединения к продольной рулевой тяге или поперечной рулевой тяге транспортного средства хозяйственного назначения. Радиальные шаровые шарниры зачастую называются также угловыми шаровыми шарнирами или просто угловыми шарнирами.

В DE 27 21 159 А1 раскрыт радиальный шаровой шарнир с открытым с двух сторон корпусом, причем одно из обоих отверстий корпуса закрыто вставленной в корпус и соединенной с ним посредством отбортовки крышкой. Из другого отверстия корпуса наружу простирается цапфа, которая выполнена монолитно с шаровой головкой и образует вместе с ним шаровую цапфу. Между внутренней стенкой корпуса и шаровой головкой расположен, прилегая к шаровой головке, выполненный из стального листа верхний опорный вкладыш для охватывающей скользящей опоры шаровой головки между ее экватором и ее верхним полюсом. Верхний опорный вкладыш накрывает шаровую головку в области, которая соответствует поверхности шарового слоя, называемого также зоной головки, с простирающимся в осевом направлении радиального шарового шарнира серединным перпендикуляром. Перед закрытием таких радиальных шаровых шарниров их корпус, как правило, наполняется смазочным материалом, который в режиме перемещения должен распределяться за счет отклоняющих и вращающих перемещений шаровой цапфы по поверхности шаровой головки.

Задача изобретения состоит в том, чтобы предоставить улучшенное в области прилегания верхнего опорного вкладыша к шаровой головке снабжение смазочным материалом.

Согласно настоящему изобретению данная задача решена в радиальном шаровом шарнире для транспортного средства, имеющем корпус для размещения с возможностью вращательного и поворотного перемещения шаровой головки шаровой цапфы, причем между внутренней стенкой корпуса и шаровой головкой расположен прилегающий к шаровой головке областью прилегания, выполненный кольцеобразным и замкнутым по контуру верхний опорный вкладыш для охватывающей скользящей опоры шаровой головки между ее экватором и ее верхним полюсом, причем между верхним опорным вкладышем, внутренней стенкой корпуса и закрывающей корпус с одной стороны крышкой расположено соответственно прилегающее по контуру уплотнительное кольцо круглого сечения, посредством которого верхний опорный вкладыш прижат в осевом направлении к шаровой головке. Верхний опорный вкладыш выполнен в виде тянутой детали из стального листа и имеет в области прилегания к шаровой головке несколько смазочных канавок, которые выполнены в стенке верхнего опорного вкладыша наподобие выдавленных углублений и выступают в обращенной от области прилегания к шаровой головке области поверхности верхнего опорного вкладыша в виде выпуклостей, которые в смонтированном состоянии радиального шарового шарнира вдавливаются в уплотнительное кольцо круглого сечения, эластично деформируя его, и, действуя в качестве защиты от прокручивания, по меньшей мере существенно предотвращают проворачивание верхнего опорного вкладыша относительно уплотнительного кольца круглого сечения.

Как указано выше, между внутренней стенкой корпуса и шаровой головкой расположен прилегающий к шаровой головке областью прилегания, выполненный из стального листа верхний опорный вкладыш для охватывающей скользящей опоры шаровой головки между ее экватором и ее верхним полюсом. Этот верхний опорный вкладыш выполнен в виде кольцеобразной, замкнутой по контуру тянутой детали и имеет в области прилегания к шаровой головке несколько смазочных канавок.

В области прилегания верхнего опорного вкладыша к шаровой головке с помощью смазочных канавок обеспечивается хорошее снабжение смазочным материалом. Смазочные канавки способствуют, с одной стороны, передаче смазочного материала внутри радиального шарового шарнира и, с другой стороны, снабжению смазочным материалом вышеназванной области прилегания. За счет вращательных и поворотных перемещений шаровой цапфы относительно верхнего опорного вкладыша происходит равномерное распределение, преимущественным образом, жироподобного смазочного материала в области прилегания к шаровой головке. Одновременно смазочные канавки выполняют дополнительную функцию, действуя в качестве защиты от прокручивания. Кроме того, поскольку уплотнительное кольцо круглого сечения зафиксировано от перемещения относительно конструктивных элементов, к которым оно прилегает, оно не подвергается практически никакому износу. Благодаря этому, а также описываемому ниже концевому упору, которым предотвращается чрезмерное и вредящее сжатие уплотнительного кольца круглого сечения, достигается увеличение срока службы уплотнительного кольца круглого сечения.

Верхний опорный вкладыш выполнен, прежде всего, из формуемого стального листа, поддающегося вытяжке, и имеет по существу в любом месте одинаковую толщину стенки, причем вследствие технологических особенностей отдельные области с повышенной вытяжкой с утонением во время процесса вытяжки могут иметь несколько меньшую толщину стенки по сравнению с исходным материалом. Под тянутой деталью в смысле изобретения следует понимать конструктивный элемент, который из штампованной детали посредством процесса вытяжки доводится, по меньшей мере, по существу до геометрии готовой детали. В отличие от известного процесса глубокой вытяжки, в котором применяется так называемый прижим, который называется также держателем листа или кольцевой вытяжной матрицей, при изготовлении тянутой детали после процесса вытяжки для достижения геометрии готовой детали не требуется никакой дальнейшей обрезки контура конструктивного элемента.

Поэтому в геометрии готовой детали верхнего опорного вкладыша имеется происходящая от штампованной детали обрезная кромка.

При рассмотрении в осевом направлении радиального шарового шарнира экватор шаровой головки представляет собой линию окружности шаровой головки с наибольшим диаметром. Серединный перпендикуляр к очерченному этой линией окружности кругу равнозначен центральной оси шаровой цапфы и теоретически проходит через поверхность шаровой головки в его верхнем полюсе. Шаровая головка выполнена, преимущественным образом, с лыской в области верхнего полюса, поэтому в таком случае верхний полюс находится за пределами фактически имеющейся поверхности шаровой головки. В отличие от известных из уровня техники, снабженных прорезями в осевом направлении опорных вкладышей этот верхний опорный вкладыш выполнен замкнутым по контуру.

Как указано выше, в обращенной от области прилегания к шаровой головке области поверхности верхнего опорного вкладыша эти выполненные в стенке верхнего опорного вкладыша смазочные канавки выступают в виде выпуклостей. Смазочные канавки, которые были образованы во время следующего после процесса вытяжки процесса выдавливания, пронизывают стенку верхнего опорного вкладыша, не прорывая ее с разделением на части. Вследствие этого верхний опорный вкладыш имеет замкнутую окружную поверхность. К области смазочных канавок за счет выдавливания происходит смещение материала стенки по существу перпендикулярно области прилегания, которой верхний опорный вкладыш прилегает к шаровой головке. Это приводит к образованию выпуклостей в обращенной от области прилегания к шаровой головке области поверхности верхнего опорного вкладыша.

Смазочные канавки, предпочтительно, простираются в проходящей через центральную ось шаровой цапфы плоскости. В верхнем опорном вкладыше имеются, прежде всего, четыре равномерно распределенные по контуру области прилегания к шаровой головке смазочные канавки. Вследствие прохождения смазочных канавок в проходящей через центральную ось шаровой цапфы плоскости обеспечивается передача смазочного материала в осевом направлении радиального шарового шарнира.

В предпочтительном усовершенствовании изобретения верхний опорный вкладыш выполнен из цементируемой стали и его поверхность цементирована по всей площади. Во время режима перемещения цементированная поверхность верхнего опорного вкладыша предоставляет высокую защиту от износа в отношении относительных перемещений между верхним опорным вкладышем и шаровой головкой. Выполненный из цементируемой стали лист верхнего опорного вкладыша вследствие технологических особенностей даже после цементации остается в сердцевине мягким, поэтому верхний опорный вкладыш обладает определенной эластичностью и может хорошо прилегать к поверхности шаровой головки. Помимо этого, за счет мягкой сердцевины предотвращается излом верхнего опорного вкладыша при ударной нагрузке, которая может возникнуть при проезде через выбоину. Достижимая в рамках цементации глубина закалки больше, чем при других способах поверхностной закалки, как, например, глубина закалки, достижимая при азотировании. Благодаря этому вдавливание цементированного поверхностного слоя в относительно мягкий по сравнению с ним материал сердцевины верхнего опорного вкладыша предотвращается даже при высоких нагрузках. Является выгодным, если поверхность шаровой головки выполнена с поверхностной закалкой, прежде всего с индукционной закалкой. При таком положении дел имеет место трение скольжения со смазкой между твердыми поверхностями с преимуществом малого трения при одновременно высокой защите от износа.

Обращенная к верхнему полюсу шаровой головки торцевая сторона верхнего опорного вкладыша, предпочтительно, образует вместе с ответной упорной поверхностью закрывающей с одной стороны корпус крышки концевой упор для перемещения шаровой головки в осевом направлении. Благодаря возможности осевого перемещения шаровой головки внутри корпуса нежелательные воздействия на радиальный шаровой шарнир в виде ударных нагрузок могут поддерживаться небольшими.

Например, передающиеся от дорожного полотна на рулевое колесо транспортного средства хозяйственного назначения толчки могут быть смягчены, если эти толчки на своем пути от дорожного полотна к рулевому колесу проходят через продольную рулевую тягу, на которой имеется радиальный шаровой шарнир с возможностью осевого перемещения. Вследствие кольцевидного и замкнутого по контуру типа конструкции верхнего опорного вкладыша он обладает высокой жесткостью в осевом направлении радиального шарового шарнира. Помимо этого, смазочные канавки верхнего опорного вкладыша одновременно действуют также как ребра жесткости. Крышка, которая, предпочтительно, выполнена профилированной и с боковой стороны соединена обегающим образом посредством отбортовки с корпусом, благодаря своей стабильности особо пригодна также для использования в качестве концевого упора. Обращенная к верхнему полюсу шаровой головки торцевая сторона верхнего опорного вкладыша и ответная, обращенная к шаровой головке упорная поверхность крышки, предпочтительно, ориентированы, по меньшей мере, по существу перпендикулярно осевому направлению радиального шарового шарнира.

Согласно предпочтительному усовершенствованию верхний опорный вкладыш расположен на радиальном удалении от внутренней стенки корпуса. За счет этого создана возможность беспрепятственного перемещения верхнего опорного вкладыша в осевом направлении радиального шарового шарнира.

Как указано выше, между верхним опорным вкладышем, внутренней стенкой корпуса и крышкой расположено соответственно прилегающее по контуру уплотнительное кольцо круглого сечения, и верхний опорный вкладыш посредством этого уплотнительного кольца круглого сечения прижат в осевом направлении к шаровой головке. Применение сжатых уплотнительных колец круглого сечения для создания силы прижатия выгоднее, чем применение известных из уровня техники винтовых пружин или тарельчатых пружин. Уплотнительное кольцо круглого сечения, которое называется также кольцом круглого сечения, имеет, прежде всего, стандартные размеры и выполнено из эластомерного материала с твердостью по Шору, составляющей, например, 85-90. За счет прижатия предотвращаются неконтролируемые удары вышеназванных конструктивных элементов друг о друга вследствие возможности осевого перемещения при возникающих в режиме перемещения колебаниях, которые приводят к нежелательным стучащим шумам. Помимо этого, благодаря прижатому уплотнительному кольцу круглого сечения демпфируются осевые перемещения шаровой головки в направлении крышки. При описанном выше расположении уплотнительное кольцо круглого сечения может сжиматься в осевом направлении лишь до тех пор, пока обращенная к верхнему полюсу торцевая сторона верхнего опорного вкладыша не упрется в обращенную к шаровой головке внутреннюю сторону крышки.

Выпуклости в соответствии с изобретением действуют в качестве защиты от прокручивания и по меньшей мере существенно предотвращают проворачивание верхнего опорного вкладыша относительно уплотнительного кольца круглого сечения. За счет этого при вращении или повороте шаровой цапфы происходит только относительное перемещение между верхним опорным вкладышем и шаровой головкой. Верхний опорный вкладыш и уплотнительное кольцо круглого сечения не проворачиваются также относительно корпуса и крышки. Так как уплотнительное кольцо круглого сечения не движется относительно конструктивных элементов, к которым оно прилегает, то уплотнительное кольцо круглого сечения не подвергается практически никакому износу. Благодаря этому и описанному ранее концевому упору, которым предотвращается чрезмерное и вредящее сжатие уплотнительного кольца круглого сечения, достигается большой срок службы уплотнительного кольца круглого сечения.

В предпочтительном усовершенствовании изобретения между внутренней стенкой корпуса и шаровой головкой расположен прилегающий соответственно к ним областями прилегания, выполненный из стального листа нижний опорный вкладыш для охватывающей скользящей опоры шаровой головки по существу между ее экватором и соединенной с шаровой головкой цапфой. Посредством областей прилегания нижнего опорного вкладыша, которые прилегают с одной стороны к внутренней стенке корпуса, а с другой стороны - к шаровой головке, обеспечивается передача сил с шаровой головки на корпус через поверхности. За счет этого предотвращаются вызываемые точечными и линейными контактами пики нагрузок. Цапфа может быть выполнена монолитно с шаровой головкой. Цапфа может быть представлена также в виде отдельного конструктивного элемента, который, например с помощью прессового соединения, соединен с шаровой головкой. В этом случае говорят о сборной шаровой цапфе. Цапфа и шаровая головка образуют вместе шаровую цапфу. Нижний опорный вкладыш, прежде всего как и верхний опорный вкладыш, выполнен из цементируемой стали и цементирован по всей площади.

Нижний опорный вкладыш целесообразно выполнен в виде кольцеобразной, замкнутой по контуру тянутой детали и имеет в области прилегания к шаровой головке несколько смазочных канавок, которые простираются в проходящей через центральную ось шаровой цапфы плоскости. В сочетании с расположением смазочных канавок в верхнем опорном вкладыше таким образом обеспечивается снабжение шаровой головки и обоих прилегающих к нему опорных вкладышей по контуру. В нижнем, как и в верхнем, опорном вкладыше имеются, прежде всего, четыре равномерно распределенные по контуру области прилегания к шаровой головке смазочные канавки.

В области прилегания к внутренней стенке корпуса нижний опорный вкладыш, по меньшей мере, участками выполнен, предпочтительно, в виде непрерывного в направлении контура сферической боковой поверхности. В связи с этим под непрерывной сферической боковой поверхностью понимается то, что, в отличие от смазочных канавок верхнего опорного вкладыша, смазочные канавки нижнего опорного вкладыша не пронизывают стенку нижнего опорного вкладыша и, таким образом, не прерывают непрерывного в направлении контура прохождения области прилегания к внутренней стенке корпуса. Область прилегания нижнего опорного вкладыша к внутренней стенке корпуса, прежде всего, прилегает к внутренней стенке корпуса по всей площади. Так как область прилегания не пронизана смазочными канавками, отделка внутренней стенки, преимущественным образом, литого или кованого корпуса может быть осуществлена относительно просто посредством обработки резанием. Если аналогично верхнему опорному вкладышу в области прилегания имелись бы выпуклости, то на внутренней стенке корпуса необходимо было бы предусмотреть углубления для размещения таких выпуклостей. Это сделало бы отделку внутренней стенки корпуса в области прилегания к нижнему опорному вкладышу более дорогой и уменьшило бы находящуюся в распоряжении для передачи силы от нижнего опорного вкладыша на корпус площадь, что привело бы к повышенному давлению на поверхность в области прилегания.

Согласно другому усовершенствованию изобретения смазочные канавки в стенке нижнего опорного вкладыша выполнены без снятия стружки наподобие выдавленного углубления. Отформованные без снятия стружки посредством выдавливания смазочные канавки обладают по сравнению с изготовленными со снятием стружки преимуществом, состоящим в том, что волокна материала не перерезаются при обработке. Благодаря этому опорные вкладыши с выдавленными смазочными канавками обладают повышенным сопротивлением при длительной нагрузке. Помимо этого, выдавливание смазочных канавок выгоднее по затратам, чем, например, изготовление посредством фрезерования.

Нижний опорный вкладыш, предпочтительно, простирается в направлении верхнего полюса шаровой головки за экватор шаровой головки. Вследствие описанной ранее возможности перемещения шаровой цапфы в осевом направлении шаровая головка в режиме перемещения может выходить из своего опорного гнезда в нижнем опорном вкладыше и перемещаться по оси в направлении крышки. Прохождение нижнего опорного вкладыша по оси в направлении верхнего полюса шаровой головки необходимо для того, чтобы действующие, преимущественно, перпендикулярно осевому направлению усилия на опоре могли быть приняты нижним опорным вкладышем даже в этом состоянии. Участок нижнего опорного вкладыша, который простирается по оси в направлении верхнего полюса за экватор, выполнен, прежде всего, в виде полого цилиндра, чтобы предоставить проход, через который шаровая головка в рамках монтажа может быть вставлен в нижний опорный вкладыш. Обращенная к верхнему полюсу шаровой головки торцевая сторона нижнего опорного вкладыша, предпочтительно, обработана со снятием стружки, чтобы удалить объем тянутой детали, который вследствие технологических особенностей не может быть использован. Поэтому на торцевой стороне могут иметься вызванные обработкой резанием следы обработки, прежде всего происходящие от токарной обработки, расположенные концентрично борозды от инструмента.

В предпочтительном выполнении изобретения радиальный шаровой шарнир имеет проточное смазывание с поступлением смазочного материала через смазочный ниппель и выходом смазочного материала через одно или несколько выпускных отверстий в уплотняющем радиальный шаровой шарнир и простирающемся между корпусом и шаровой цапфой уплотнительном сильфоне. Под проточным смазыванием в смысле изобретения следует понимать, что к опорным участкам между шаровой головкой и верхним, а также нижним опорными вкладышами непрерывно подводится свежий смазочный материал, прежде всего пластичная смазка, а использованный смазочный материал отводится через выпускные отверстия. Смазочный материал нагнетается в смазочный ниппель, например, с помощью смазочного шприца, причем уже имеющийся в радиальном подшипнике смазочный материал выдавливается продвигающимся смазочным материалом в направлении уплотнительного сильфона.

Смазочный ниппель расположен, предпочтительно, в крышке по центру с прохождением в осевом направлении или сбоку в корпусе, причем при расположенном сбоку смазочном ниппеле нижний опорный вкладыш в области по меньшей мере одной смазочной канавки имеет выемку для обеспечения возможности поступления смазочного материала. Положение смазочного ниппеля может быть выбрано в зависимости от условий монтажного пространства в месте монтажа.

Согласно альтернативному варианту выполнения изобретения радиальный шаровой шарнир выполнен необслуживаемым. В необслуживаемый радиальный шаровой шарнир во время монтажа однократно вносится жировая смазка, которая рассчитана как достаточная для предполагаемого срока службы. Поэтому при выполненном необслуживаемым радиальном шаровом шарнире от регулярного повторного смазывания можно отказаться. Необслуживаемый радиальный шаровой шарнир внешне можно распознать по тому, что он не имеет смазочного ниппеля или подобного устройства для подачи смазочного материала.

Описанный радиальный шаровой шарнир может быть использован, предпочтительно, в выполненном в виде продольной рулевой тяги, поперечной рулевой тяги, соединительной тяги стабилизатора, тяги управления или тяги Панара рычаге независимой подвески с двухточечным креплением.

В дальнейшем изобретение разъясняется подробнее с помощью представляющих лишь примеры выполнения чертежей, причем к одинаковым деталям и элементам относятся одинаковые ссылочные обозначения. При этом показано:

Фиг. 1 радиальный шаровой шарнир согласно первой форме выполнения изобретения в изображении в перспективе,

Фиг.2 радиальный шаровой шарнир согласно фиг. 1 в предварительно смонтированном состоянии в изображении с частичным разрезом,

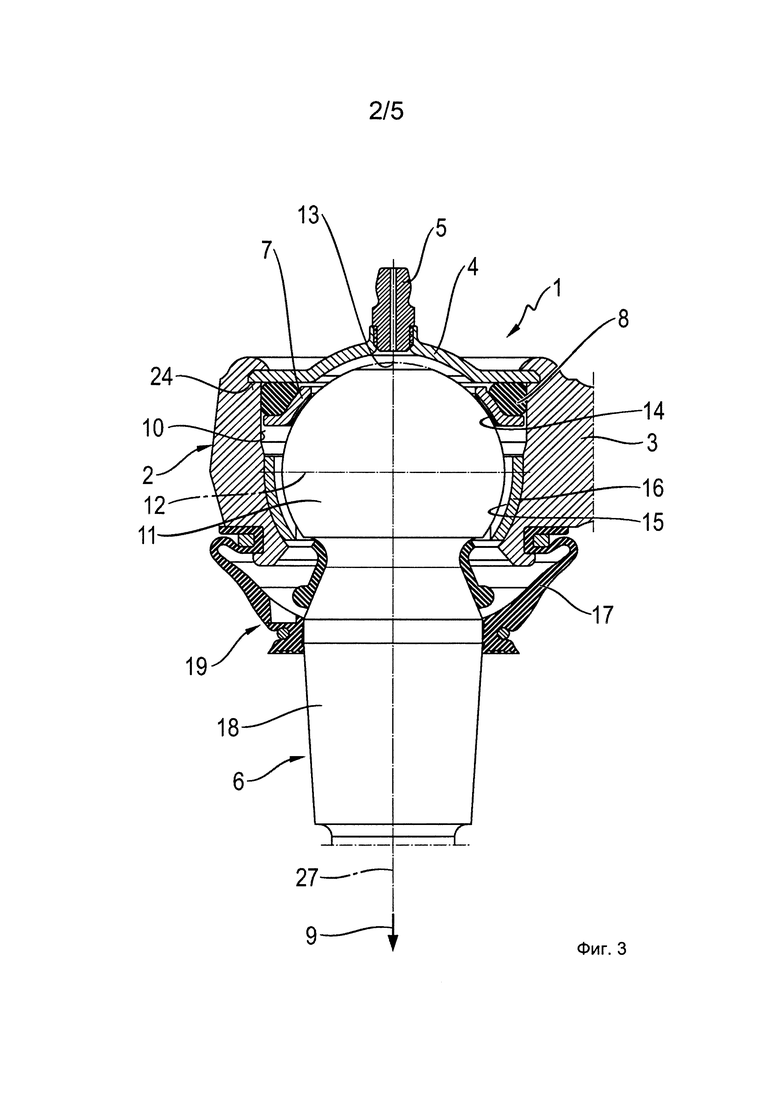

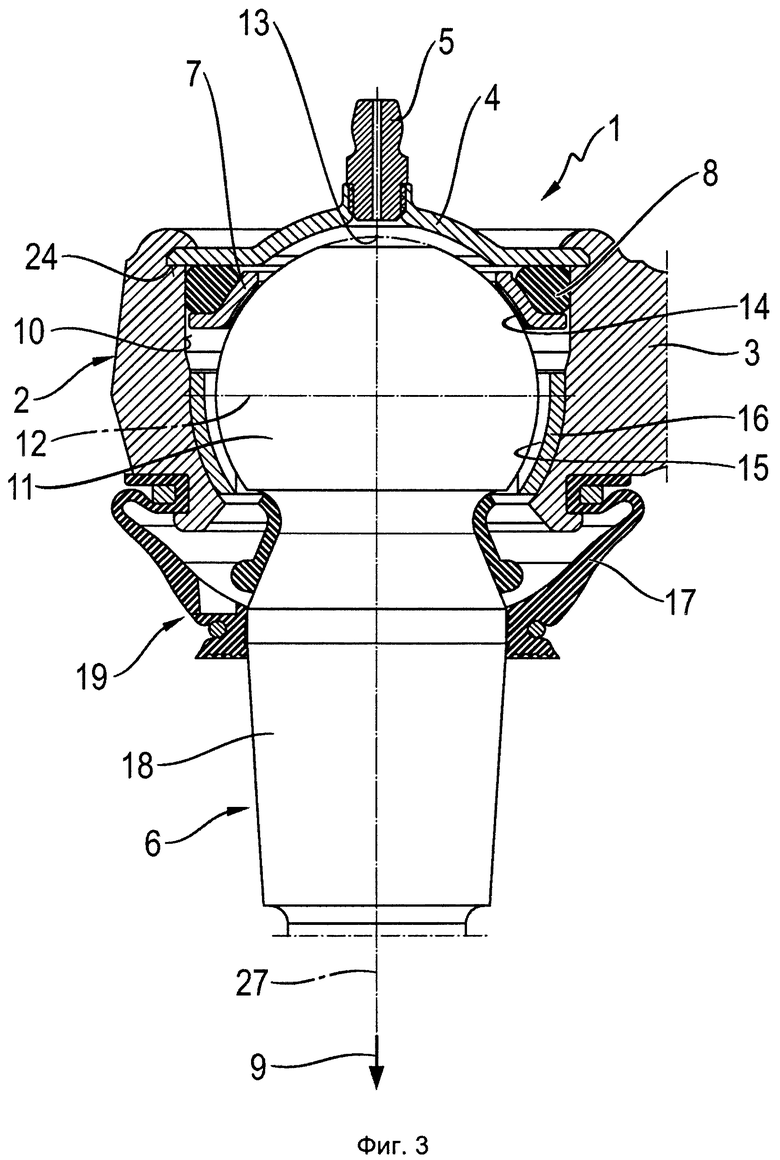

Фиг. 3 часть радиального шарового шарнира согласно фиг. 2 в полностью смонтированном состоянии в изображении в разрезе,

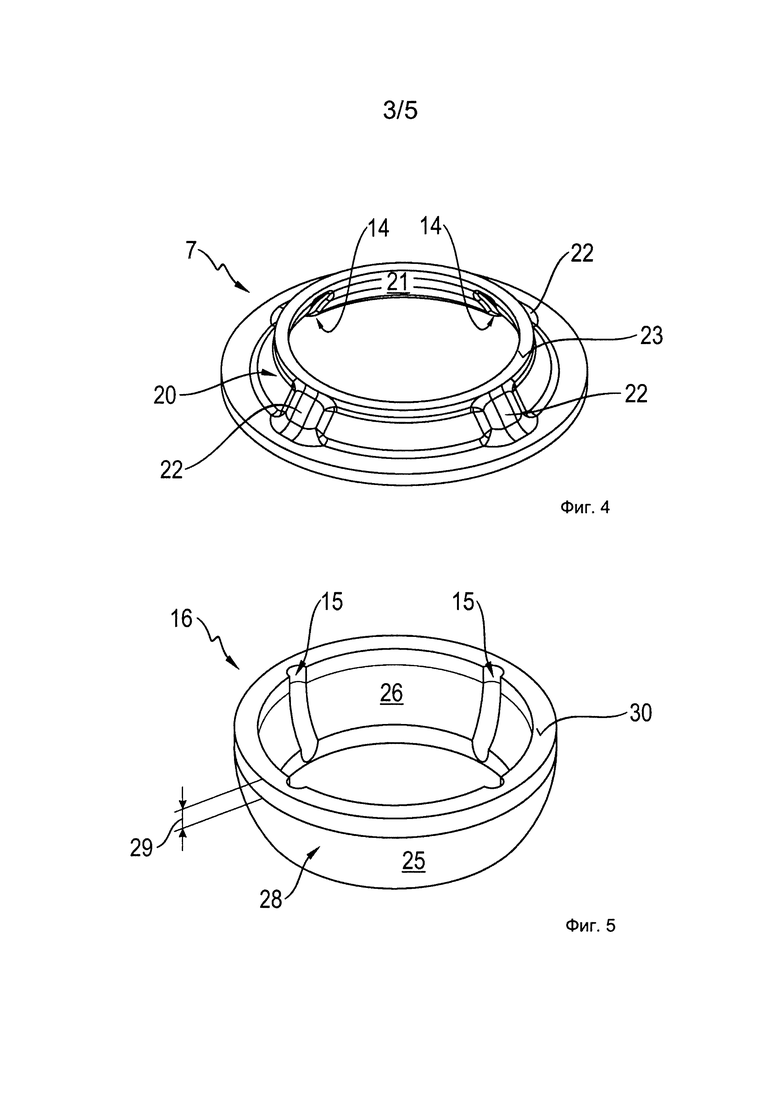

Фиг. 4 верхний опорный вкладыш радиального шарового шарнира согласно первой форме выполнения в изображении в перспективе,

Фиг. 5 нижний опорный вкладыш радиального шарового шарнира согласно первой форме выполнения в изображении в перспективе,

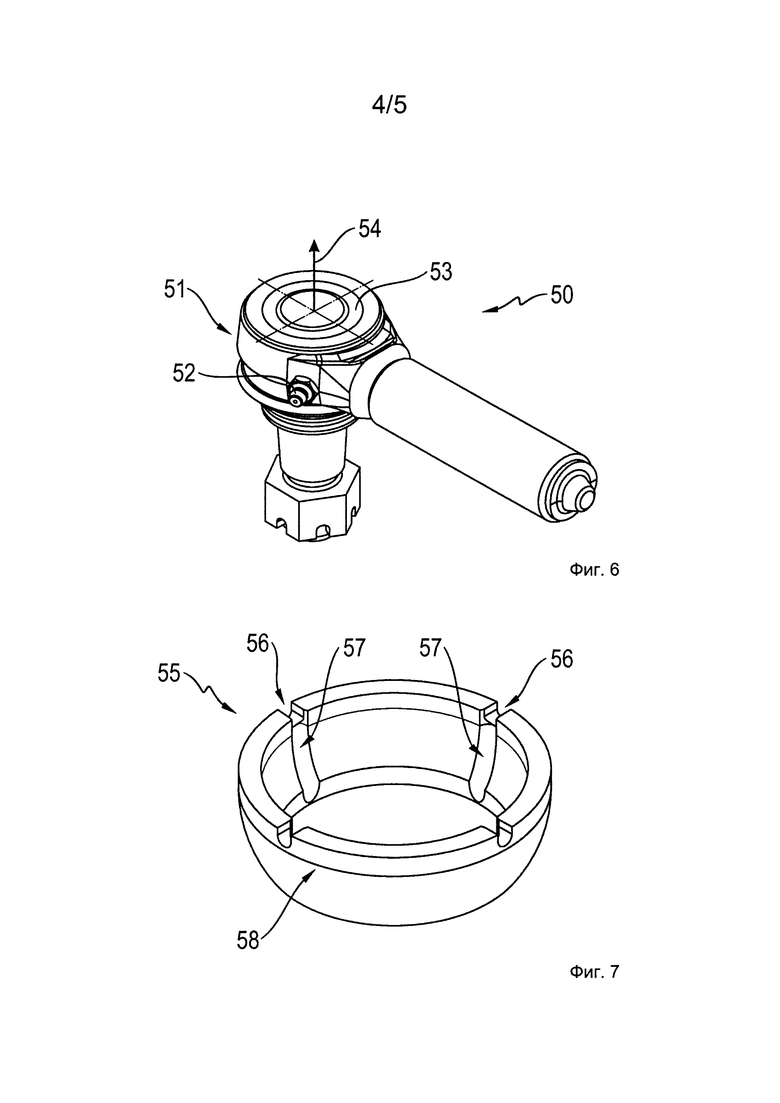

Фиг. 6 радиальный шаровой шарнир согласно второй форме выполнения изобретения в изображении в перспективе,

Фиг. 7 нижний опорный вкладыш радиального шарового шарнира согласно второй форме выполнения в изображении в перспективе и

Фиг. 8 радиальный шаровой шарнир согласно третьей форме выполнения изобретения в изображении в перспективе.

На фиг. 1 показан радиальный шаровой шарнир 1, который имеет корпус 2 и выполненный монолитно с ним хвостовик 3 для присоединения радиального шарового шарнира к другому конструктивному элементу транспортного средства, такому как, например, продольной рулевой тяге или поперечной рулевой тяге. В корпусе 2 имеются два отверстия корпуса, причем первое закрыто соединенной с помощью отбортовки крышкой 4. В выполненную круглой крышку 4 по центру вставлен смазочный ниппель 5 для снабжения радиального шарового шарнира 1 смазочным материалом. Из второго отверстия корпуса, которое расположено напротив первого отверстия корпуса, простирается шаровая цапфа 6.

На фиг. 2 между крышкой 4 и верхним опорным вкладышем 7 можно видеть уплотнительное кольцо 8 круглого сечения, которое не нагружено и в этом состоянии имеет поперечное сечение круглой формы. Шаровая цапфа 6 не отклонена и простирается в осевом направлении 9 радиального шарового шарнира 1. Крышка 4 предусмотрена для соединения с помощью отбортовки с корпусом 2, однако для достижения ей стыковочного положения должна быть еще перемещена в осевом направлении 9 радиального шарового шарнира 1 вплоть до упора в корпусе 2. За счет перемещения крышки 4 в стыковочное положение уплотнительное кольцо 8 круглого сечения, которое называется также кольцом круглого сечения, сжимается. В рамках соединения с помощью отбортовки проходящий обегающим образом отбортованный край корпуса 2 располагается выше края крышки 4.

На фиг. 3 можно видеть соединенную с помощью отбортовки с корпусом 2 крышку 4, а также сжатое между крышкой 4 и верхним опорным вкладышем 7 уплотнительное кольцо 8 круглого сечения. Между внутренней стенкой 10 корпуса 2 и установленным в корпусе 2 с возможностью вращательного и поворотного перемещения шаровой головкой 11 расположен, прилегая к шаровой головке 11, верхний опорный вкладыш 7 для охватывающей скользящей опоры шаровой головки 11 между ее экватором 12 и ее верхним полюсом 13. Верхним опорным вкладышем 7, который выполнен из цементируемого стального листа и цементирован по всей площади, накрывается шаровая головка 11 в области, которая соответствует поверхности шарового слоя с простирающимся в осевом направлении 9 радиального шарового шарнира 1 серединным перпендикуляром. При рассмотрении в осевом направлении 9 экватор 12 представляет собой линию окружности шаровой головки 11 с наибольшим диаметром. Серединный перпендикуляр к очерченному этой линией окружности кругу равнозначен центральной оси 27 шаровой цапфы 6 и теоретически проходит через поверхность шаровой головки 11 в верхнем полюсе 13. Шаровая головка 11 выполнена с лыской в области верхнего полюса 13, поэтому верхний полюс 13 находится не на фактически имеющейся поверхности шаровой головки 11.

Внесенный в корпус 2 через смазочный ниппель 5 смазочный материал, прежде всего пластичная смазка, выдавливается вдоль поверхности шаровой головки 11 в осевом направлении 9 сначала через смазочные канавки 14 верхнего опорного вкладыша 7, а затем через смазочные канавки 15 нижнего опорного вкладыша 16. Как смазочные канавки 14 верхнего опорного вкладыша 7, так и смазочные канавки 15 нижнего опорного вкладыша 16 простираются в проходящей через центральную ось 27 шаровой цапфы 6 плоскости. Если смазочное вещество продолжает вноситься далее, то внесенное сначала смазочное вещество собирается в уплотнительном сильфоне 17. Уплотнительным сильфоном 17 уплотняется радиальный шаровой шарнир 1, он простирается между корпусом 2 и цапфой 18, которая выполнена монолитно с шаровой головкой 11 и вместе с ним образует шаровую цапфу 6. Когда уплотнительный сильфон 17 заполнен смазочным материалом, излишний смазочный материал может выступать через три равномерно распределенных по контуру уплотнительного сильфона выпускных отверстия 19. Описанный выше вид снабжения смазочным материалом называется здесь проточным смазыванием и обеспечивает снабжение опорных участков между шаровой головкой 11 и верхним опорным вкладышем 7, а также нижним опорным вкладышем 16 свежей пластичной смазкой и вынос загрязненной пластичной смазки через выпускные отверстия 19.

На фиг. 4 можно видеть четыре смазочные канавки 14, которые выполнены в стенке 20 верхнего опорного вкладыша 7 наподобие выдавленных углублений и простираются в проходящей через центральную ось 27 шаровой цапфы 6 плоскости. Смазочные канавки 14 выдавлены в области 21 прилегания верхнего опорного вкладыша 7 к шаровой головке 11, и каждая из них имеет поверхность дна канавки, которая простирается, по меньшей мере, по существу параллельно поверхности шаровой головки 11. Эти четыре смазочные канавки 14, которые пронизывают стенку 20, выдаются в обращенной от области 21 прилегания к шаровой головке 11 области поверхности верхнего опорного вкладыша 7 в виде выпуклостей 22. Смазочные канавки 14, которые выполнены в процессе выдавливания, пронизывают стенку 20 верхнего опорного вкладыша 7, проникая в нее без ее разрезания. Вследствие этого верхний опорный вкладыш 7 имеет замкнутую окружную поверхность. В области смазочных канаков 14 за счет выдавливания происходит смещение материала стенки 20 по существу перпендикулярно области 21 прилегания, которой верхний опорный вкладыш 7 прилегает к шаровой головке 11. Это приводит к образованию выпуклостей 22 в обращенной от области 21 прилегания к шаровой головке 11 области поверхности верхнего опорного вкладыша 7.

В смонтированном состоянии радиального шарового шарнира 1 выпуклости 22 вдавливаются в уплотнительное кольцо 8 круглого сечения и эластично деформируют его. За счет этого в режиме перемещения, по меньшей мере, по существу предотвращается проворачивание уплотнительного кольца 8 круглого сечения относительно верхнего опорного вкладыша 7. Обращенная к верхнему полюсу 13 шаровой головки 11 торцевая сторона 23 верхнего опорного вкладыша 7 образует вместе с ответной упорной поверхностью 24 крышки 4 концевой упор для перемещения шаровой головки 11 в осевом направлении 9 радиального шарового шарнира 1. Крышка 4 выполнена профилированной и с боковой стороны обегающим образом соединена посредством отбортовки с корпусом 2. Торцевая сторона 23 верхнего опорного вкладыша 7 и ответная, обращенная к шаровой головке 11 упорная поверхность 24 крышки 4 ориентированы предпочтительно, по меньшей мере, по существу перпендикулярно осевому направлению 9 радиального шарового шарнира 1.

На фиг. 5 показан расположенный между внутренней стенкой 10 корпуса 2 и шаровой головкой 11 и соответственно прилегающий к ним областями 25, 26 прилегания нижний опорный вкладыш 16. Нижний опорный вкладыш 16, как и верхний опорный вкладыш 7, выполнен из цементированного по всей площади стального листа и служит для охватывающей скользящей опоры шаровой головки 11 по существу между ее экватором 12 и выполненной монолитно с шаровой головкой 11 цапфой 18. Посредством областей 25, 26 прилегания нижнего опорного вкладыша 16, которые прилегают с одной стороны к внутренней стенке 10 корпуса 2, а с другой стороны - к шаровой головке 11, обеспечивается передача сил с шаровой головки 11 на корпус 2 через поверхности. В области 25 прилегания к внутренней стенке 10 корпуса 2 нижний опорный вкладыш 16 от его нижней стороны до экватора 12 шаровой головки 11 выполнен в виде непрерывно без разрывов проходящей в направлении контура сферической боковой поверхности, которая по всей площади прилегает к внутренней стенке 10 корпуса 2. Помимо этого нижний опорный вкладыш 16 выполнен в виде кольцевидной, замкнутой по контуру тянутой детали и в области 26 прилегания к шаровой головке 11 имеет, как и верхний опорный вкладыш 7, четыре смазочные канавки 15, которые простираются в проходящей через центральную ось 27 шаровой цапфы 6 плоскости.

Четыре смазочные канавки 15 нижнего опорного вкладыша 16 выполнены в стенке 28 нижнего опорного вкладыша 16 без снятия стружки наподобие выдавленных углублений. Нижний опорный вкладыш 16 простирается своим полоцилиндрическим участком 29 по оси в направлении верхнего полюса 13 шаровой головки 11 далее его экватора 12. Через полоцилиндрический участок 29 в рамках монтажа шаровая головка 11 может быть вставлена в осевом направлении 9 в нижний опорный вкладыш 16. Благодаря прохождению нижнего опорного вкладыша 16 в осевом направлении 9 за экватор 12 шаровой головки 11 в направлении верхнего полюса 13, с помощью нижнего опорного вкладыша 16 можно воспринимать действующие, преимущественно, перпендикулярно осевому направлению 9 усилия на опоре даже при осевом смещении шаровой головки 11 во время режима перемещения. Если шаровая головка 11 в режиме перемещения выходит из своего опорного гнезда в нижнем опорном вкладыше 16 и перемещается по оси в направлении крышки 4, то усилия на опоре через тоже прилегающую к внутренней стенке 10 корпуса 2 полоцилиндрическую область 29 нижнего опорного вкладыша 16 направляются в корпус 2. Обращенная к верхнему полюсу 13 шаровой головки 11 торцевая сторона 30 нижнего опорного вкладыша обработана со снятием стружки, и на ней имеются вызванные токарной обработкой, расположенные концентрично борозды от инструмента.

На фиг. 6 показан радиальный шаровой шарнир 50, который отличается от описанного ранее радиального шарового шарнира 1 корпусом 51, в котором смазочный ниппель 52 расположен сбоку. Вследствие боковой подачи смазочного материала в радиальном шаровом шарнире 50 согласно второй форме выполнения имеется сплошная крышка 53. Нижний опорный вкладыш 16 первой формы выполнения не может быть использован во второй форме выполнения, так как стенка 28 представленного сначала нижнего опорного вкладыша 16 препятствовала бы подаче смазочного материала в корпус 51. Поэтому в корпусе 51 используется показанный на фиг. 7 нижний опорный вкладыш 55 с выемками 56, чтобы предоставить возможность беспрепятственной подачи смазочного материала. Аналогично уже описанному нижнему опорному вкладышу 16 в нижнем опорном вкладыше 55 тоже имеются четыре смазочные канавки 57, на обращенных к крышке 53 концах каждой из которых имеется по выемке 56, пронизывающей стенку 58 нижнего опорного вкладыша 55 в этой области. В остальном радиальный шаровой шарнир 50 согласно второй форме выполнения по конструкции одинаков с радиальным шаровым шарниром 1 первой формы выполнения.

На фиг. 8 показан выполненный необслуживаемым радиальный шаровой шарнир 70, в который во время монтажа была однократно внесена жировая смазка, которая рассчитана как достаточная для предполагаемого срока службы.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 радиальный шаровой шарнир

2 корпус

3 хвостовик

4 крышка

5 смазочный ниппель

6 шаровая цапфа

7 верхний опорный вкладыш

8 уплотнительное кольцо круглого сечения

9 осевое направление радиального шарового шарнира

10 внутренняя стенка корпуса

11 шаровая головка

12 экватор шаровой головки

13 верхний полюс шаровой головки

14 смазочная канавка в верхнем опорном вкладыше

15 смазочная канавка в нижнем опорном вкладыше

16 нижний опорный вкладыш

17 уплотнительный сильфон

18 цапфа

19 выпускное отверстие

20 стенка верхнего опорного вкладыша

21 область прилегания к шаровой головке

22 выпуклость

23 торцевая сторона верхнего опорного вкладыша

24 упорная поверхность крышки

25 область прилегания к внутренней стенке корпуса

26 область прилегания к шаровой головке

27 центральная ось шаровой цапфы

28 стенка нижнего опорного вкладыша

29 полоцилиндрический участок нижнего опорного вкладыша

30 торцевая сторона нижнего опорного вкладыша

50 радиальный шаровой шарнир

51 корпус

52 смазочный ниппель

53 крышка

54 осевое направление радиального шарового шарнира

55 нижний опорный вкладыш

56 выемка в нижнем опорном вкладыше

57 смазочная канавка в нижнем опорном вкладыше

58 стенка нижнего опорного вкладыша

70 радиальный шаровой шарнир

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ ШАРНИР ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА, ПРЕЖДЕ ВСЕГО ДЛЯ ВНЕДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2717881C2 |

| РАДИАЛЬНЫЙ ШАРНИР И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДОБНОГО РАДИАЛЬНОГО ШАРНИРА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2415313C2 |

| ШАРНИРНАЯ СИСТЕМА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2401758C2 |

| ШАРОВОЙ ШАРНИР | 2011 |

|

RU2475652C1 |

| ЦЕНТРАЛЬНЫЙ ШАРНИР ДЛЯ ТРЕХТОЧЕЧНОГО РЫЧАГА ПОДВЕСКИ | 2018 |

|

RU2767114C2 |

| ТРЕХОПОРНЫЙ РЫЧАГ ПОДВЕСКИ | 2020 |

|

RU2813284C1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| ШАРОВОЙ ШАРНИР | 2010 |

|

RU2440517C1 |

| ШАРОВОЙ ШАРНИР | 2006 |

|

RU2296249C1 |

| ШАРОВОЙ ШАРНИР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2392508C2 |

Изобретение относится к радиальному шаровому шарниру для транспортного средства. Радиальный шаровой шарнир (1, 50, 70) для транспортного средства имеет корпус (2, 51) для размещения с возможностью вращательного и поворотного перемещения шаровой головки (11) шаровой цапфы (6). Между внутренней стенкой (10) корпуса (2, 51) и шаровой головкой (11) расположен прилегающий к шаровой головке (11) областью (21) прилегания, выполненный кольцеобразным и замкнутым по контуру верхний опорный вкладыш (7) для охватывающей скользящей опоры шаровой головки (11) между ее экватором (12) и ее верхним полюсом (13), причем между верхним опорным вкладышем (7), внутренней стенкой (10) корпуса (2, 51) и закрывающей корпус (2, 51) с одной стороны крышкой (4, 53) расположено соответственно прилегающее по контуру уплотнительное кольцо (8) круглого сечения, посредством которого верхний опорный вкладыш (7) прижат в осевом направлении (9) к шаровой головке (11). Верхний опорный вкладыш (7) выполнен в виде тянутой детали из стального листа и имеет в области (21) прилегания к шаровой головке (11) несколько смазочных канавок (14), которые выполнены в стенке (20) верхнего опорного вкладыша (7) наподобие выдавленных углублений и выступают в обращенной от области (21) прилегания к шаровой головке (11) области поверхности верхнего опорного вкладыша (7) в виде выпуклостей (22), которые в смонтированном состоянии радиального шарового шарнира (1) вдавливаются в уплотнительное кольцо (8) круглого сечения, эластично деформируя его, и, действуя в качестве защиты от прокручивания, по меньшей мере, существенно предотвращают проворачивание верхнего опорного вкладыша (7) относительно уплотнительного кольца (8) круглого сечения. Технический результат: создание улучшенного в области прилегания верхнего опорного вкладыша к шаровой головке снабжения смазочным материалом. 13 з.п. ф-лы, 8 ил.

1. Радиальный шаровой шарнир (1, 50, 70) для транспортного средства, имеющий корпус (2, 51) для размещения с возможностью вращательного и поворотного перемещения шаровой головки (11) шаровой цапфы (6), причем между внутренней стенкой (10) корпуса (2, 51) и шаровой головкой (11) расположен прилегающий к шаровой головке (11) областью (21) прилегания, выполненный кольцеобразным и замкнутым по контуру верхний опорный вкладыш (7) для охватывающей скользящей опоры шаровой головки (11) между ее экватором (12) и ее верхним полюсом (13), причем между верхним опорным вкладышем (7), внутренней стенкой (10) корпуса (2, 51) и закрывающей корпус (2, 51) с одной стороны крышкой (4, 53) расположено соответственно прилегающее по контуру уплотнительное кольцо (8) круглого сечения, посредством которого верхний опорный вкладыш (7) прижат в осевом направлении (9) к шаровой головке (11), отличающийся тем, что верхний опорный вкладыш (7) выполнен в виде тянутой детали из стального листа и имеет в области (21) прилегания к шаровой головке (11) несколько смазочных канавок (14), которые выполнены в стенке (20) верхнего опорного вкладыша (7) наподобие выдавленных углублений и выступают в обращенной от области (21) прилегания к шаровой головке (11) области поверхности верхнего опорного вкладыша (7) в виде выпуклостей (22), которые в смонтированном состоянии радиального шарового шарнира (1) вдавливаются в уплотнительное кольцо (8) круглого сечения, эластично деформируя его, и, действуя в качестве защиты от прокручивания, по меньшей мере, существенно предотвращают проворачивание верхнего опорного вкладыша (7) относительно уплотнительного кольца (8) круглого сечения.

2. Радиальный шаровой шарнир (1, 50, 70) по п. 1, отличающийся тем, что верхний опорный вкладыш (7) по существу в каждой точке имеет одинаковую толщину стенки.

3. Радиальный шаровой шарнир (1, 50, 70) по п. 1 или 2, отличающийся тем, что смазочные канавки (14) простираются в проходящей через центральную ось (27) шаровой цапфы (6) плоскости.

4. Радиальный шаровой шарнир (1, 50, 70) по одному из пп. 1-3, отличающийся тем, что верхний опорный вкладыш (7) выполнен из цементируемой стали и его поверхность цементирована по всей площади.

5. Радиальный шаровой шарнир (1, 50, 70) по одному из предшествующих пунктов, отличающийся тем, что обращенная к верхнему полюсу (13) шаровой головки (11) торцевая сторона (23) верхнего опорного вкладыша (7) образует вместе с ответной упорной поверхностью (24) закрывающей с одной стороны корпус (2, 51) крышки (4, 53) концевой упор для перемещения шаровой головки (11) в осевом направлении (9).

6. Радиальный шаровой шарнир (1, 50, 70) по п. 5, отличающийся тем, что верхний опорный вкладыш (7) расположен на радиальном удалении от внутренней стенки (10) корпуса (2, 51).

7. Радиальный шаровой шарнир (1, 50, 70) по одному из предшествующих пунктов, отличающийся тем, что между внутренней стенкой (10) корпуса (2) и шаровой головкой (11) расположен соответственно прилегающий к ним областями (25, 26) прилегания, выполненный из стального листа нижний опорный вкладыш (16) для охватывающей скользящей опоры шаровой головки (11) по существу между ее экватором (12) и соединенной с шаровой головкой (11) цапфой (18).

8. Радиальный шаровой шарнир (1, 50, 70) по п. 7, отличающийся тем, что нижний опорный вкладыш (16) выполнен в виде кольцеобразной, замкнутой по контуру тянутой детали и имеет в области (26) прилегания к шаровой головке несколько смазочных канавок (15), которые простираются в проходящей через центральную ось (27) шаровой цапфы (6) плоскости.

9. Радиальный шаровой шарнир (1, 50, 70) по п. 7 или 8, отличающийся тем, что в области (25) прилегания к внутренней стенке (10) корпуса (2) нижний опорный вкладыш (16), по меньшей мере, участками выполнен в виде непрерывной в направлении контура сферической боковой поверхности.

10. Радиальный шаровой шарнир (1, 50, 70) по п. 8 или 9, отличающийся тем, что смазочные канавки (15) в стенке (28) нижнего опорного вкладыша (16) выполнены без снятия стружки наподобие выдавленных углублений.

11. Радиальный шаровой шарнир (1, 50, 70) по одному из пп. 7-10, отличающийся тем, что нижний опорный вкладыш (16) простирается в направлении верхнего полюса (13) шаровой головки (11) за экватор (12) шаровой головки (11).

12. Радиальный шаровой шарнир (1, 50) по одному из предшествующих пунктов, отличающийся тем, что радиальный шаровой шарнир (1, 50) имеет проточное смазывание с поступлением смазочного материала через смазочный ниппель (5, 52) и выходом смазочного материала через одно или несколько выпускных отверстий (19) в уплотняющем радиальный шаровой шарнир (1, 50) и простирающемся между корпусом (2, 51) и шаровой цапфой (6) уплотнительном сильфоне (17).

13. Радиальный шаровой шарнир (1, 50) по п. 12, отличающийся тем, что смазочный ниппель (5) расположен в крышке (4) по центру с прохождением в осевом направлении (9) или сбоку в корпусе (51), причем при расположенном сбоку смазочном ниппеле (52) нижний опорный вкладыш (55) в области по меньшей мере одной смазочной канавки (57) имеет выемку (56) для обеспечения возможности поступления смазочного материала.

14. Радиальный шаровой шарнир (70) по одному из пп. 1-11, отличающийся тем, что радиальный шаровой шарнир (70) выполнен необслуживаемым.

| US 4358211 A, 09.11.1982 | |||

| ШАРОВОЙ ШАРНИР | 2010 |

|

RU2440517C1 |

| DE 102005030747 A1, 04.01.2007 | |||

| Муфта | 1975 |

|

SU582421A1 |

| DE 10361289 A1, 28.07.2005 | |||

| DE 10125227 A1, 12.12.2002 | |||

| US 2009232589 A1, 17.09.2009 | |||

| ШАРОВОЙ ШАРНИР С ОГРАНИЧЕННЫМ ХОДОМ | 2008 |

|

RU2466306C2 |

Авторы

Даты

2020-08-12—Публикация

2016-09-26—Подача