Изобретение относится к радиальному шарниру для транспортного средства согласно ограничительной части пункта 1 формулы изобретения, а также способу изготовления подобного радиального шарнира.

Среди шаровых шарниров различают осевые и радиальные шарниры. Это различие определяется соответствующим направлением воздействия прилагаемых к шаровой цапфе сил. Определяющим для данного определения различных шаровых шарниров является положение неотклоненной шаровой цапфы. В соответствии с этим основная нагрузка на осевой шарнир прилагается в направлении продольной центральной оси шарового шарнира, в то время как основная нагрузка на радиальный шарнир прилагается поперечно по отношению к продольной центральной оси шарового шарнира. Тем самым, эти типы шарниров отличаются друг от друга в отношении воздействующих на них нагрузок и, вместе с тем, также существенно различаются по конструкции. Прежде всего, различными являются конструктивное исполнение корпуса и материал, который может применяться для изготовления корпуса.

Таким образом, особенность осевых шарниров состоит в том, чтобы расположить шаровую цапфу с шаровой головкой в корпусе таким образом, что цапфа при воздействии нагрузки вдоль ее продольной центральной оси, то есть в осевом направлении, не могла выйти из корпуса шарнира. Эта, так называемая, извлекающая сила осевого шарнира является решающей величиной и существенным критерием качества осевого шарнира.

У радиальных шарниров шаровая цапфа находится под воздействием сил, которые воздействуют на нее радиально по отношению к ее продольной центральной оси. Вследствие этого сила извлечения шаровой цапфы меньше, чем у осевых шарниров, что решающим образом влияет на конструктивное исполнение корпуса.

Независимо от конструкции рассматриваемого шарового шарнира прилагаются значительные усилия, чтобы осуществлять изготовление этих шарниров с низкими затратами. При этом необходимо, по возможности, избегать затратных, включающих обработку резанием процессов обработки изготавливаемого шарнира.

По вышеназванной причине в DE 19755020 А1 описываются осевой шарнир, а также способ сборки подобного осевого шарнира. Осевой шарнир состоит из цельного, открытого с одной стороны металлического корпуса, через отверстие которого во внутреннее пространство корпуса может быть вставлена шаровая цапфа, причем шаровая головка шаровой цапфы установлена в опорной области внутреннего пространства с возможностью поворота и вращения. Связанный с шаровой головкой участок цапфы шаровой цапфы выступает из корпуса через отверстие корпуса. Фиксация шаровой цапфы происходит внутри корпуса за счет холодной обработки давлением краевой области корпуса по направлению к шаровой цапфе. Между шаровой головкой шаровой цапфы и внутренним пространством корпуса располагается опорный вкладыш, который предпочтительно изготовлен из композиционного материала металлопластика. За счет обработки давлением края отверстия корпуса также и опорный вкладыш, который до обработки давлением корпуса имеет выполненный в форме кругового цилиндра разрез отверстия для вставки шаровой головки, пластически деформируется таким образом, что этот, обращенный в сторону отверстия край опорного вкладыша прилегает к шаровой головке. Вследствие простой конструкции корпуса существует возможность полного изготовления корпуса для этого осевого шарнира посредством способа холодной обработки давлением. Тем самым, этот осевой шарнир может быть изготовлен с минимальными издержками.

Кроме того, из DE 19536035 А1 известен радиальный шарнир, который полностью изготавливается посредством способа холодной обработки давлением. Однако этот радиальный шарнир имеет с обеих сторон открытый корпус, в силу чего требуется обработка резанием прилегающей к крышке области. Кроме того, радиальный шарнир имеет прямой хвостовик с очень простой формой. Однако, если корпус имеет, например, хвостовик с коленом или требуются другие геометрические формы корпуса, то способ холодной обработки давлением очень быстро сталкивается с определенными ограничениями. Кроме того, для способа холодной обработки давлением необходим относительно мягкий материал, в связи с чем для изготовления корпуса, например, используется материал из стали низкой прочности, такой как G45. Такая низкая прочность материала корпуса должна компенсироваться конструктивно. Однако, это означает увеличение расхода используемого материала и вследствие этого увеличение веса подобных шарниров.

Для радиальных шарниров способ холодной обработки давлением не может использоваться в тех случаях, когда он имеет очень сложную геометрию корпуса и по причине монтажных условий в транспортном средстве хвостовик имеет слишком сильные радиусы кривизны. По этой причине подобные радиальные шарниры до сих пор изготовлялись при помощи способа горячей обработки давлением и требовали последующей дорогостоящей обработки резанием, чтобы, например, сформировать внутреннее пространство для установки шаровой цапфы, выполнить область присоединения для крепления крышки, которая используется для закрытия корпуса, или паз для закрепления края уплотнительного чехла на корпусе шарнира. По причине того факта, что для изготовления получаемых способом горячей обработки давлением заготовок корпуса для радиального шарнира требуются многочисленные обработки резанием и, кроме того, многократные процессы закрепления в обрабатывающем станке, в результате этого возникают высокие затраты, которые в целом излишне удорожают процесс изготовления. Этот существенный недостаток уже был описан для способа горячей обработки давлением в DE 19536035 А1. В качестве материала для корпусов радиальных шарниров, которые изготавливаются способом горячей обработки давлением, используются такие стали, как 30MnSiV6, которые по сравнению с вышеназванным материалом G45 обладают существенно более высокой прочностью (около 950 Н/мм2).

Так как до сих пор находящиеся в использовании радиальные шарниры, как это также было раскрыто в DE 19536035 А1, как правило, имеют открытый с обеих сторон корпус, то находящаяся напротив отверстия сторона корпуса должна впоследствии закрываться крышкой. При использовании подобного радиального шарнира, например, механические повреждения области крышки могут приводить к тому, что при эксплуатации транспортного средства в зимнее время агрессивные среды, такие как растворы соли, вызывают образование ржавчины в области крышки. Это, в свою очередь, может вызвать негерметичность и, тем самым, выход радиального шарнира из строя. По этой причине открытые с двух сторон корпусы радиальных шарниров хотя все еще и используются, однако имеют недостатки. К этому добавляется также то обстоятельство, что обработка поверхности прилегания крышки и обработка расположенного напротив отверстия для установки шаровой цапфы, а также области для наложения на корпус края уплотнительного чехла требуют многократных, последовательных процессов закрепления для обработки резанием корпуса радиального шарнира. Это затратное по времени перезакрепление обрабатываемой детали также связано с соответствующими затратами на производство, которые являются нежелательными.

В основе изобретения лежит задача создания радиального шарнира, а также способа для изготовления подобного радиального шарнира, который имеет простую конструкцию и, тем самым, может изготавливаться с низкими затратами.

Изобретение решает эту поставленную задачу в соответствии с признаками, указанными в независимых пунктах 1 и 15 формулы изобретения.

Другие варианты осуществления изобретения приводятся в последующих зависимых пунктах формулы.

Радиальный шарнир для транспортного средства с цельным, металлическим корпусом, выполненным с возможностью вставления через его расположенное с одной стороны отверстие во внутреннее пространство корпуса шаровой цапфы, при этом шаровая головка шаровой цапфы установлена в опорной области внутреннего пространства с возможностью поворота и вращения, а связанный с шаровой головкой участок цапфы шаровой цапфы выступает из корпуса через отверстие корпуса, в соответствии с изобретением дополнен тем, что корпус в области своего отверстия имеет выполненный посредством обработки резанием с внешней стороны участок, который может быть деформирован посредством способа холодной обработки давлением.

Существенный аспект данного изобретения заключается в том, что корпус имеет только один участок в области отверстия корпуса, который однократно изменяется за счет обработки резанием в поперечном сечении таким образом, что для изготовления корпуса может производиться последующий процесс холодной обработки давлением этого участка.

Радиальный шарнир, тем самым, может быть изготовлен простым и очень недорогим способом. Обработка резанием внешнего участка корпуса шарнира для предлагаемого радиального шарнира одновременно позволяет создание края уплотняющего радиальный шарнир уплотнительного чехла, без необходимости для этого дополнительных операций. Затратное и трудоемкое перезакрепление обрабатываемой заготовки больше не требуется. До сих пор требовавшаяся крышка может отсутствовать, за счет чего удалось отказаться по меньшей мере от одной дополнительной конструктивной детали.

Предлагаемые радиальные шарниры подходят для применения в области системы подвески колес транспортных средств. Однако предпочтительным является применение в качестве радиального шарнира поперечной рулевой тяги.

В первом конструктивном варианте изобретения производят также радиальный шарнир, который имеет простую конструкцию и, тем самым, может быть изготовлен и смонтирован с низкими затратами. Существенное преимущество радиального шарнира заключается в том, что корпус может быть целиком изготовлен посредством способа горячей обработки давлением. Тем самым, не составляют больше проблемы также и сложные геометрии корпуса.

Кроме того, еще одно преимущество изобретения заключается в том, что вследствие способа горячей обработки давлением корпус обладает высокой прочностью, которая, с одной стороны, обеспечивается за счет применяемого высокопрочного материала, а с другой стороны, основывается на самом способе в силу того, что во время обработки материала изменяется структура стали. Однако, это в свою очередь приводит к тому, что корпус, например, может быть выполнен с меньшим размером поперечного сечения по сравнению с до сих пор известными радиальными шарнирами.

Благодаря более высокой прочности материала корпуса радиального шарнира достигаются с существенно меньшим металлическим нахлестом сравнимые по значению большие силы извлечения шаровой цапфы, как и в известных из уровня техники конструктивных исполнениях шарниров. При этом металлический нахлест между внешним диаметром шаровой головки и внутренним диаметром отверстия корпуса представляет собой критерий определения достигаемой силы извлечения шаровой цапфы.

В соответствии с вариантом осуществления изобретения способ горячей обработки давлением может представлять собой ковочный процесс. За счет такого ковочного процесса могут изготавливаться корпуса радиального шарнира любого поперечного сечения и любой конструкции, то есть таким образом можно реализовать также и сложные геометрии.

Для закрытия корпуса однократно уменьшенный в своем поперечном сечении за счет обработки резанием участок в области края отверстия корпуса деформируют путем холодной обработки давлением. До обработки давлением вырез имеет поперечное сечение в форме кругового цилиндра.

После обработки давлением в корпусе остается отверстие, через которое шаровая цапфа выступает из корпуса. Это отверстие имеет поперечное сечение в форме кругового цилиндра. Тем самым, с подобным радиальным шарниром могут быть получены максимальные углы отклонения в каждом направлении отклонения шаровой цапфы, то есть шаровая цапфа может отклоняться от центра шаровой головки в любом направлении. Следовательно, поворотная область шаровой цапфы у предлагаемого радиального шарнира увеличивается до максимума.

Помимо этого форма отверстия после обработки давлением может также иметь овальную геометрию, за счет чего в различных направлениях углового отклонения шаровой цапфы могут быть получены различные углы отклонения. Овальная геометрия может быть получена, например, если в области отверстия корпуса еще в заготовке корпуса предусмотрены утолщения материала, которые после обработки давлением делают возможным некруглое поперечное сечение отверстия.

Чтобы обеспечить достаточную силу извлечения, то есть достаточную фиксацию шаровой цапфы внутри обработанного давлением корпуса, диаметр шаровой головки после сборки шарнира имеет большее значение, чем диаметр оставшегося отверстия корпуса. При этом металлический нахлест между внешним диаметром шаровой головки и внутренним диаметром отверстия корпуса представляет собой критерий определения силы извлечения шаровой цапфы, которую необходимо достичь.

Кроме того, особое преимущество наблюдается в том случае, когда предлагаемый шаровой шарнир имеет во внутреннем пространстве корпуса предназначенный для опоры шаровой головки подвижно устанавливаемый опорный вкладыш. Благодаря такому опорному вкладышу можно решающим образом повлиять на характеристики радиального шарнира. Так, например, с его помощью можно достичь демпфирования колебаний. В соответствии с вариантом осуществления изобретения опорный вкладыш может состоять из различных материалов. Выбор подходящего материала зависит от предусматриваемых характеристик установки шаровой цапфы. Так, опорный вкладыш может, например, быть выполнен из пластика, пластикового композита, многокомпонентного материала или по меньшей мере частично из композиционного материала металлопластика.

Кроме того, в зависимости от геометрии шарнира и необходимых параметров имеет смысл оснащать опорный вкладыш опорным фланцем, который опирается на находящийся во внутреннем пространстве корпуса фланец, соответствующий опорному фланцу. Таким образом, можно обеспечить оптимальную поддержку воздействующих через корпус или цапфу опорных сил. Тем самым, можно оптимизировать характеристики предложенного радиального шарнира.

Как уже было объяснено, изготовленный способом горячей обработки давлением предлагаемый корпус для радиального шарнира может иметь также сложную геометрию. Часто к подобному корпусу присоединен хвостовик. Этот хвостовик согласно варианту осуществления изобретения также может иметь одно или несколько колен. Под коленом при этом понимают элемент формы, отклоняющийся от прямолинейной продольной центральной оси хвостовика. Помимо этого значение для технологии изготовления имеет ситуация, когда корпус и хвостовик изготавливаются совместно при помощи способа горячей обработки давлением такого, как, например, ковочного процесса. Тем самым затраты на производство корпуса предлагаемого радиального шарнира существенно уменьшаются.

Однако, для того чтобы, например, создать модульную систему, рациональным может оказаться раздельное производство хвостовика и корпуса. Затем их скрепляют друг с другом, например, при помощи неразъемного соединения. Таким образом, можно создать систему унифицированных стандартизированных деталей, которые в соответствии с предъявляемыми к радиальному шарниру требованиями могут комбинироваться друг с другом. Также за счет подобной меры можно существенно сократить расходы на производство.

В соответствии с вариантом осуществления изобретения предпочтительным для способа холодной обработки давлением является использование способа холодного прессования. Для этого имеются соответствующие производственные установки.

Предлагаемый способ изготовления радиального подшипника описанного выше варианта осуществления характеризуется следующими шагами технологического процесса:

- производство заготовки корпуса;

- обработка резанием с внешней стороны участка вблизи отверстия корпуса;

- установка шаровой головки шаровой цапфы во внутреннее пространство корпуса;

- холодная обработка давлением расположенного со стороны отверстия краевого участка корпуса до тех пор, пока между шаровой головкой и корпусом не появится металлический нахлест, который обеспечивает достаточное сопротивление извлечению изготовляемого шарнира, и, таким образом, позволяет соединение с геометрическим замыканием между контактирующими друг с другом деталями.

Благодаря указанному способу изготовления радиального шарнира радиальный шарнир может быть изготовлен всего за нескольких рабочих шагов. Существенным при этом является то, что для достижения определенного выше сопротивления извлечению может быть выполнен контролируемый металлический нахлест и между контактирующими деталями может быть создано надежное соединение с геометрическим замыканием. Качество изготовленного таким образом радиального шарнира значительно улучшено по отношению к известным из уровня техники конструктивным решениям. Упомянутые уже в самом начале снижения затрат является существенными.

Для получения указанного металлического перекрытия диаметр шаровой головки после сборки шарнира должен быть больше, чем оставшееся отверстие корпуса. Этот очень легко проверяемый критерий качества можно измерять во время производственного процесса. Во время изготовления предлагаемого радиального шарнира обработка корпуса давлением происходит при периодическом или постоянном измерении силы и/или давления. За счет таких периодических или постоянных измерений силы и/или давления параметры предлагаемого радиального шарнира могут быть точно установлены и обеспечены в течение длительного периода времени. Тем самым устанавливаются низкие моменты трения сил между деталями, которые могут перемещаться относительно друг друга.

Это также может быть достигнуто за счет еще одного варианта осуществления данного способа, который заключается в том, что закрытие корпуса происходит при периодическом или постоянном измерении крутящего момента, требующегося для отклонения и/или вращательного движения шаровой цапфы. Тем самым характеристики трения радиального шарнира после завершения его изготовления настроены оптимально, в результате чего при осуществлении подобного способа могут быть выполнены необходимые критерии качества для радиального шарнира и, в случае сомнения, могут быть также подтверждены. Такая возможность подтверждения является все более часто встречающимся требованием заказчиков подобного радиального шарнира. Радиальные шарниры рассматриваемой здесь конструкции являются деталями безопасности в транспортном средстве, следовательно, вышеописанный контроль качества имеет решающее значение. Поэтому существенным фактором является также, что радиальный шарнир согласно вышеназванным шагам технологического процесса может быть закрыт контролируемым образом.

В соответствии с еще одним вариантом осуществления указанного предлагаемого способа шаровая головка может быть вставлена во внутреннее пространство корпуса вместе с охватывающим ее опорным вкладышем. Обработка давлением расположенного со стороны отверстия участка корпуса в этом случае происходит одновременно с обработкой давлением расположенного со стороны отверстия участка опорного вкладыша. Область опорного вкладыша со стороны отверстия до обработки давлением имеет преимущественно геометрию в форме кругового цилиндра. За счет этого можно добиться того, что опорный вкладыш во время закрытия корпуса оптимально прилегает к поверхности шаровой головки. Если такой подход будет скомбинирован с вышеназванными способами измерения, то изготовленный таким образом радиальный шарнир оптимизирован как с точки зрения своих допустимых отклонений, так и с точки зрения возможности перемещения деталей, и отвечает наиболее высоким требованиям комфорта, хотя он был изготовлен простым и низкозатратным способом изготовления.

Изобретение будет далее пояснено подробнее на примере прилагаемых чертежей. Однако показанный пример осуществления не подразумевает ограничения представленным вариантом, а служит только для разъяснения принципа изобретения. При этом одинаковые или подобные детали обозначены одинаковыми ссылочными позициями. Для того чтобы можно было представить предложенный принцип действия наглядно, на чертежах представлены только существенно упрощенные принципиальные изображения, на которых не принимаются во внимание несущественные для изобретения детали. Однако, это не означает, что подобные детали в предложенном решении отсутствуют.

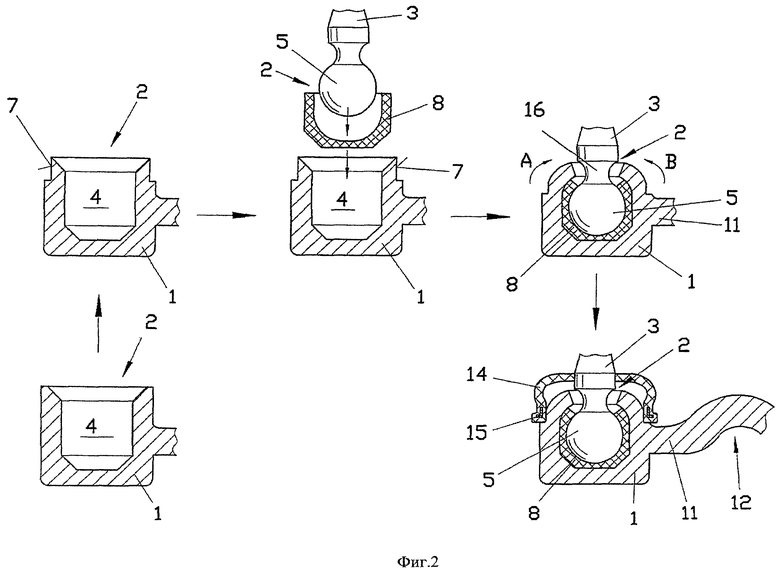

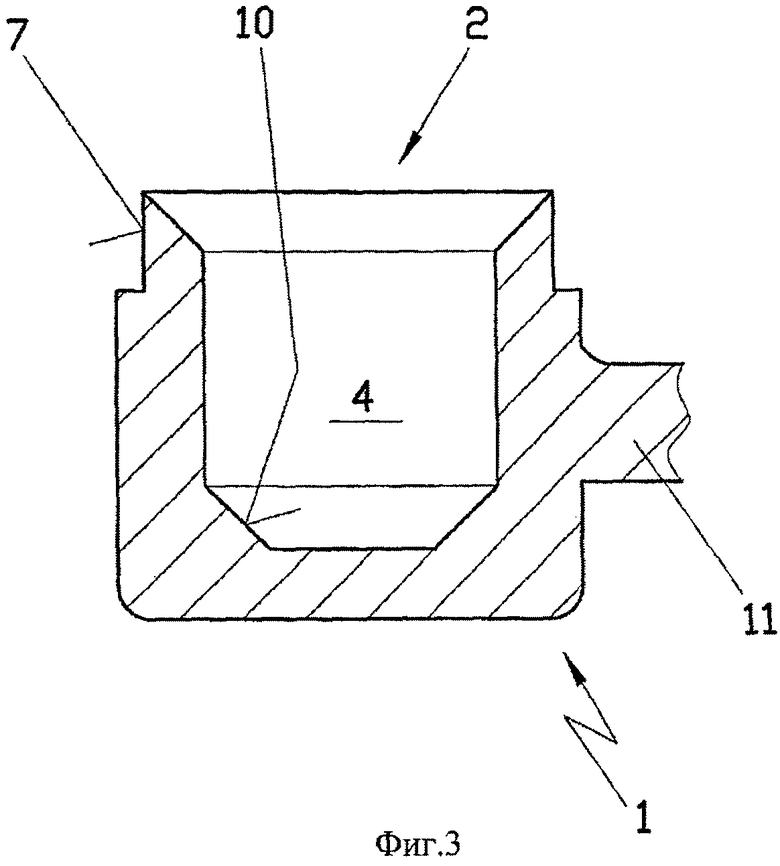

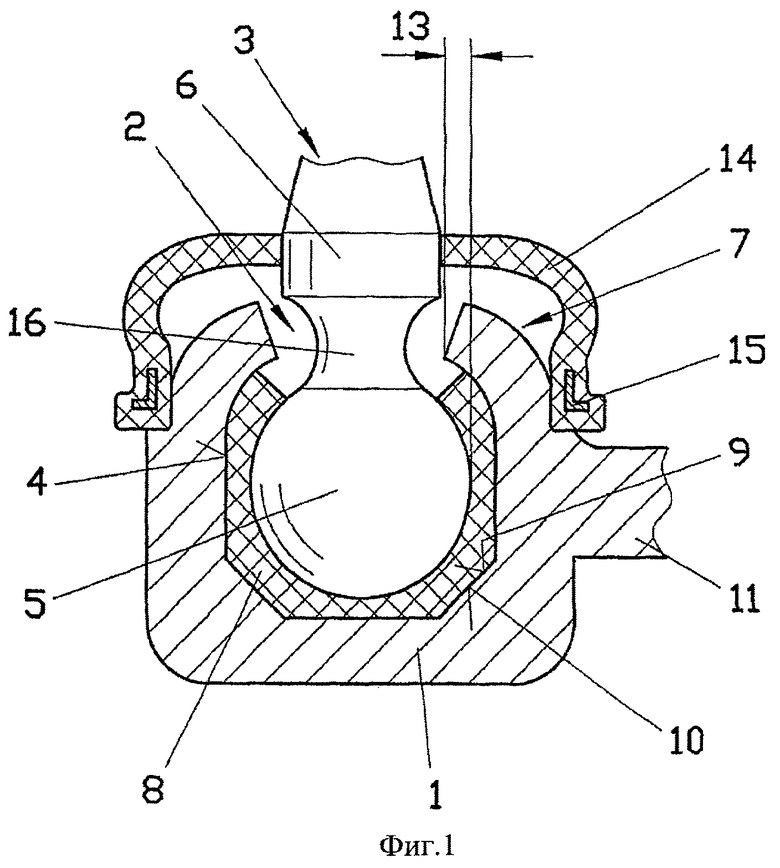

На чертежах показаны:

Фиг.1 разрез поперечного сечения предлагаемого радиального шарнира.

Фиг.2 упрощенный алгоритм изготовления предлагаемого радиального шарнира.

Фиг.3 поперечное сечение первого конструктивного варианта исполнения корпуса предлагаемого радиального шарнира и

Фиг.4 еще один вариант осуществления корпуса для предлагаемого радиального шарнира.

Представленный на фиг.1 в изображении частичного поперечного сечения предлагаемый согласно изобретению радиальный шарнир имеет корпус 1, который в данном случае изготовлен в целом, то есть совместно с хвостовиком 11, посредством способа холодной обработки давлением. В настоящем случае корпус был изготовлен способом ковки. Горшкообразный корпус имеет расположенное с одной стороны отверстие 2. С противоположной отверстию 2 стороны корпус закрыт. Так как в этой области не предусмотрено отверстие, можно отказаться от размещения требующей затратного изготовления и монтажа крышки со стороны, противоположной отверстию 2. Через отверстие 2 корпуса 1 во внутреннем пространстве 4 корпуса размещена шаровая цапфа 3. Между стенкой внутреннего пространства 4 и шаром 5 шарнира шаровой цапфы 3 расположен изготовленный из пластика опорный вкладыш 8 подшипника. Этот снабженный демпфирующими свойствами опорный вкладыш 8 практически полностью охватывает шаровую головку 5 шаровой цапфы 3. Также он имеет отверстие в области отверстия 2 корпуса 1, через которое выступает цапфа 6 шаровой цапфы 3. Кроме того, отверстие 2 корпуса 1 определяет диапазон колебаний шаровой цапфы 3, то есть величину возможного отклонения шаровой цапфы 3 от центра шаровой головки 5. Расположенный с внешней стороны корпуса 1 участок 7 в качестве подготовки к проведению холодной обработки давлением был предварительно доведен до необходимого размера путем обработки резанием. Этот участок 7 корпуса 1, до обработки давлением имеющий форму кругового цилиндра, во время процесса изготовления корпуса обрабатывается давлением в направлении шаровой цапфы 3. Обработку давлением выполняют способом холодной обработки давлением. На внешней стороне корпуса в области участка 7 расположен уплотнительный чехол 14, в краевой обращенной в сторону корпуса области которого завулканизировано зажимное кольцо 15. Изготовленный из эластомерного материала, предпочтительно из резины, уплотнительный чехол 14 прилегает в области цапфы 6 своим другим, противоположным уплотнительному кольцу 15 концом непосредственно герметично к шаровой цапфе 3.

Кроме того, шаровая цапфа 3 имеет шейку 16 цапфы, которая выполнена приблизительно в области отверстия 2 корпуса. В нижней, противоположной отверстию 2 корпуса 1 области корпуса имеется фланец 10, который имеет наклон к продольной центральной оси неотклоненной шаровой цапфы 3. На этот фланец 10 корпуса опирается опорный фланец 9 опорного вкладыша 8.

На фиг.2 показан алгоритм, который должен в упрощенной форме представлять процесс изготовления предлагаемого радиального шарнира. При этом сначала посредством ковочного процесса изготавливается заготовка 1 корпуса. Эта заготовка 1 корпуса имеет внутреннее пространство 4 и отверстие 2, а также по сравнению с готовым корпусом обусловленные допускаемыми отклонениями припуски.

На следующем этапе посредством однократной обработки резанием на обращенном в сторону отверстия участке корпуса 1 изготавливается участок 7. В ходе этой рабочей операции резания также можно провести обработку поверхности внутреннего пространства 4 корпуса 1, хотя эта рабочая операция не является обязательно необходимой.

Следующий шаг технологического процесса заключается в том, что вкладыш опорный 8, который первоначально имеет с обращенной в сторону отверстия стороны геометрию кругового цилиндра, надевается на шаровую головку 5 шаровой цапфы 3. Образованный таким образом конструктивный узел, состоящий из шаровой цапфы 3 и опорного вкладыша 8, вставляется во внутреннее пространство 4 через отверстие 2 корпуса 1.

В процессе следующей рабочей операции происходит формование краевого участка 7 корпуса 1 способом холодной обработки давлением. Участок 7 корпуса 1 при этом сдвигается в направлении указанных на фиг.2 стрелок А и В к шаровой цапфе 3. Во время этой холодной обработки давлением участка 7 корпуса 1 одновременно происходит обработка давлением соответствующего участка опорного вкладыша 8 так, что он прилегает к шаровой головке 5. Этот процесс закрытия корпуса сопровождается измерением воздействующих на вырез 7 корпуса 1 сил, которое выполняют во время процесса обработки давлением. Кроме того, периодически измеряется момент, необходимый для отклонения шаровой цапфы 3 от центра шарового шарнира 5. Таким образом, во время закрытия корпуса заданные параметры шарнира позволяют быть очень точно скорректированными в соответствии с предъявляемыми к шарниру требованиями.

На заключающем рабочем шаге отверстие 2 корпуса 1 закрывается уплотнительным чехлом 14, который в данном случае имеет завулканизированное зажимное кольцо 15 только с одной стороны в области выреза 7 корпуса 1. Зажимное кольцо 15 вызывает прижим уплотнительного чехла 14 к корпусу 1 так, что на этом месте обеспечивается оптимизированное уплотнение. Противоположный конец уплотнительного чехла 14 герметично прилегает к шаровой цапфе 3. Как видно из изображения на фиг.2, хвостовик 11 корпуса 1 имеет колено 12. Это колено изготавливается вместе с заготовкой корпуса способом горячей обработки давлением (ковочного процесса).

На фиг.3 показан первый вариант осуществления корпуса 1 предлагаемого радиального шарнира в разрезе. На нем можно увидеть выполненный монолитно с корпусом 1 хвостовик 11, внутреннее пространство 4 внутри горшкообразного корпуса 1 для последующего помещения туда опорного вкладыша 8 с шаровой цапфой 3, а также предусмотренное для этого отверстие 2 корпуса 1. На расположенной со стороны внешней поверхности корпуса 1 отверстия находится изготовленный за счет обработки резанием участок 7, который благодаря обработке резанием подходит для формовки способом холодной обработки давлением, чтобы тем самым осуществить описанное выше закрытие шарнира.

Кроме того, на фиг.4 показан очень простой вариант осуществления корпуса 1 для предлагаемого радиального шарнира. Этот корпус в данном случае не является цельным, а состоит из нескольких отдельных деталей, соединяемых по модульному принципу. Так, этот корпус 1 имеет отдельный хвостовик 11 с коленом 12. Соединение между корпусом 1 и хвостовиком 11 происходит при помощи сварного шва 17. Как и в вышеописанных примерах осуществления, корпус 1 имеет участок 7, который был изготовлен за счет обработки резанием, и имеет внутреннее пространство 4, а также подходящее для ввода шаровой цапфы 3 отверстие 2. Кроме того, на этом изображении можно увидеть фланец 10 корпуса 1, который служит для установки соответствующего опорного фланца 9 не показанного здесь опорного вкладыша 8 подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ ШАРОВОЙ ШАРНИР ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2729843C2 |

| ШАРОВОЙ ШАРНИР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2392508C2 |

| ШАРОВОЙ ШАРНИР ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА, ПРЕЖДЕ ВСЕГО ДЛЯ ВНЕДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2717881C2 |

| ШАРОВОЙ ШАРНИР | 1997 |

|

RU2107846C1 |

| ШАРОВОЙ ШАРНИР И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2151926C1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1998 |

|

RU2149288C1 |

| Способ изготовления шарового шарнира | 1972 |

|

SU641862A3 |

| Шаровой шарнир | 1984 |

|

SU1311629A3 |

| ШАРОВОЙ ШАРНИР | 1998 |

|

RU2166676C2 |

| ШАРОВОЙ ШАРНИР | 2009 |

|

RU2499919C2 |

Изобретение относится к радиальному шарниру для транспортного средства. Радиальный шарнир для транспортного средства с цельным, открытым с одной стороны металлическим корпусом (1), выполненным с возможностью вставления через его отверстие (2) во внутреннее пространство (4) корпуса (1) шаровой цапфы (3). При этом шаровая головка (5) шаровой цапфы (3) установлена в опорной области внутреннего пространства (4) с возможностью поворота и вращения, а связанный с шаровой головкой (5) участок (6) цапфы шаровой цапфы (3) выступает из корпуса (1) через отверстие (2) корпуса (1). Причем корпус (1) в области своего отверстия (2) имеет участок (7), выполненный посредством обработки резанием с внешней стороны, и который может быть деформирован посредством способа холодной обработки давлением. Также заявлен способ изготовления упомянутого шарнира, который включает следующие этапы: производство заготовки корпуса; обработка резанием с внешней стороны участка (7) вблизи отверстия (2) корпуса (1); установка головки (5) цапфы (3) во внутреннее пространство (4) корпуса (1); холодная обработка давлением расположенного со стороны отверстия краевого участка корпуса (1) до тех пор, пока между головкой (5) и корпусом (1) не появится металлический нахлест (13). Технический результат: создание радиального шарнира, который имеет простую конструкцию, при этом при изготовлении которого, образование в нем контролируемого металлического нахлеста (13) и создание надежного соединения с геометрическим замыканием между контактирующими деталями, обеспечивает достаточное сопротивление извлечению изготовляемого шарнира. 2 н. и 17 з.п. ф-лы, 4 ил.

1. Радиальный шарнир для транспортного средства с цельным, открытым с одной стороны металлическим корпусом (1), выполненным с возможностью вставления через его отверстие (2) во внутреннее пространство (4) корпуса (1) шаровой цапфы (3), при этом шаровая головка (5) шаровой цапфы (3) установлена в опорной области внутреннего пространства (4) с возможностью поворота и вращения, а связанный с шаровой головкой (5) участок (6) цапфы шаровой цапфы (3) выступает из корпуса (1) через отверстие (2) корпуса (1), отличающийся тем, что корпус (1) в области своего отверстия (2) имеет участок (7), выполненный посредством обработки резанием с внешней стороны и который может быть деформирован посредством способа холодной обработки давлением.

2. Радиальный шарнир по п.1, отличающийся тем, что корпус изготовлен способом горячей обработки давлением.

3. Радиальный шарнир по п.2, отличающийся тем, что способ горячей обработки давлением представляет собой ковочный процесс.

4. Радиальный шарнир по п.1, отличающийся тем, что корпус (1) выполнен с возможностью его закрытия посредством холодной обработки давлением расположенного в области отверстия (2) корпуса (1), первоначально имеющего форму кругового цилиндра участка (7).

5. Радиальный шарнир по п.1 или 4, отличающийся тем, что отверстие (2) корпуса (1) имеет после его закрытия круглую или овальную геометрию.

6. Радиальный шарнир по п.1 или 4, отличающийся тем, что диаметр шаровой головки (5) после сборки шарнира является большим, чем оставшееся отверстие (2) корпуса (1).

7. Радиальный шарнир по п.4, отличающийся тем, что во внутреннее пространство (4) корпуса (1) вставлен предназначенный для опоры шаровой головки (5), подвижно устанавливаемый опорный вкладыш (8).

8. Радиальный шарнир по п.7, отличающийся тем, что опорный вкладыш (8) выполнен из пластика, пластикового композита, многокомпонентного материала или по меньшей мере частично из композиционного материала металлопластика.

9. Радиальный шарнир по п.7 или 8, отличающийся тем, что опорный вкладыш (8) имеет опорный фланец (9), который опирается на имеющийся во внутреннем пространстве (4) корпуса (1) фланец (10), соответствующий опорному фланцу (9).

10. Радиальный шарнир по п.1, отличающийся тем, что у корпуса (1) имеется хвостовик (11).

11. Радиальный шарнир по п.10, отличающийся тем, что хвостовик (11) имеет колено (12).

12. Радиальный шарнир по п.10 или 11, отличающийся тем, что корпус (1) и хвостовик (11) изготовлены совместно способом горячей обработки давлением.

13. Радиальный шарнир по п.10 или 11, отличающийся тем, что хвостовик (11) приварен к корпусу (1).

14. Радиальный шарнир по п.1 или 4, отличающийся тем, что способ холодной обработки давлением представляет собой способ холодного прессования.

15. Способ изготовления радиального шарнира по одному из предыдущих пунктов, отличающийся следующими технологическими шагами:

производство заготовки корпуса,

обработка резанием с внешней стороны участка (7) вблизи отверстия (2) корпуса(1),

установка шаровой головки (5) шаровой цапфы (3) во внутреннее пространство (4) корпуса (1),

холодная обработка давлением расположенного со стороны отверстия краевого участка корпуса (1) до тех пор, пока между шаровой головкой (5) и корпусом (1) не появится металлический нахлест (13), который обеспечивает достаточное сопротивление извлечению изготовляемого шарнира, и таким образом, позволяет соединение с геометрическим замыканием между контактирующими друг с другом деталями.

16. Способ по п.15, отличающийся тем, что закрытие корпуса (1) выполняют при периодическом или постоянном измерении силы и/или давления.

17. Способ по п.15, отличающийся тем, что закрытие корпуса (1) выполняют при периодическом или постоянном измерении крутящего момента, необходимого для отклонения и/или вращательного движения шаровой цапфы (3).

18. Способ по одному из пп.15-17, отличающийся тем, что шаровую головку (5) с охватывающим ее опорным вкладышем (8) вставляют во внутреннее пространство (4) корпуса (1), и обработка давлением краевого участка отверстия (2) корпуса (1) также оказывает воздействие на обработку давлением расположенного со стороны отверстия участка до этого выполненного преимущественно в форме кругового цилиндра отверстия опорного вкладыша.

19. Способ по п.18, отличающийся тем, что опорный вкладыш (8) во время закрытия корпуса (1) прилегает к поверхности шаровой головки (5).

| US 1960956 A, 29.05.1934 | |||

| DE 19703968 A1, 07.08.1997 | |||

| DE 19755020 A1, 17.06.1999 | |||

| US 4148119 A, 10.04.1979 | |||

| DE 3419871 A1, 28.11.1985 | |||

| EP 1352695 A1, 15.10.2003 | |||

| Устройство для спуска длинномерного лесоматериала в шахту по вертикальным стволам | 1957 |

|

SU118412A1 |

| US 1943631 A, 16.01.1934 | |||

| JP 62270813 A, 25.11.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОГО ШАРНИРА | 2003 |

|

RU2241564C2 |

Авторы

Даты

2011-03-27—Публикация

2007-03-12—Подача