Изобретение относится к космической технике, а именно к способам изготовления конструкции механического устройства батареи солнечной и может быть использовано при создании космического аппарата.

Из существующего уровня техники известен способ изготовления конструкции механического устройства, раскрытый в устройстве развертывающейся стержневой конструкции (патент RU №112889 U1, B64G 1/22, H04Q 1/28), заключающийся в том, что формообразующие стержневые элементы, каждый из которых выполнен из двух частей, соединяют шарниром. Части формообразующего стержневого элемента выполняют полыми. На корпус шарнира с осями устанавливают части формообразующего стержневого элемента с возможностью поворота, а каждую часть формообразующего стержневого элемента снабжают размещенными в ее полости пружиной растяжения или сжатия, которую устанавливают с возможностью взаимодействия с ней одним своим концом, и гибкой тягой, которую выполняют в виде металлического тросика, прикрепленной одним концом к другому концу пружины, причем другой конец гибкой тяги прикрепляют к корпусу в месте, обеспечивающем возможность возникновения плеча силы упругости пружины относительно оси, на которой эта часть формообразующего стержневого элемента установлена.

Недостатком описанного выше способа изготовления конструкции механического устройства является то, что шарнир может поворачиваться только совместно с формообразующими стержнями, с размещенными в их полости пружиной растяжения или сжатия. Так, например, в случае отсутствия формообразующего стержня с установленной в нем пружиной шарнир не сможет выполнять свою функцию поворота этого стержня. Следовательно, для подтверждения его работоспособности необходимо провести испытание всей конструкции устройства, составные элементы которого могут не учувствовать в работе конкретного шарнира и не нуждаются в данных проверках. Такой способ изготовления является трудоемким, требует большего количества испытательного оборудования для поворота всех шарниров связанных с советующими формообразующими стержнями в заданных условиях эксплуатации, сборочных и настроечных работ взаимного расположения элементов конструкции и шарнирнов, которые усложняют процесс изготовления, как шарнира, так и механического устройства в целом.

Из существующего уровня техники известен способ изготовления механического устройства, раскрытый в устройстве развертываемый зеркальный отражатель (патент RU №2346303, G02B 5/136), заключающийся в том, что механизмы развертывания закрепляют на гранях центральной ячейки и первой периферийной зоны и передают крутящий момент механическим шарнирам, через элементы передачи движения, установленные в них. Механические шарниры располагают между соседними гранями ячеек в каждой периферийной зоне при этом элементы передачи движения расположены на углу замыкающей ячейки каждой периферийной зоны. Фиксаторы образуют узлы взаимодействия с соответствующими механическими шарнирами и расположены на углах соседних ячеек соосно механическим шарнирам.

Недостатком описанного выше способа изготовления конструкции механического устройства является то, что механизмы развертывания, механические шарниры и фиксаторы не могут выполнять свои функции раскрытия и фиксации соответственно отдельно друг от друга и не будучи установленными в конструкцию устройства развертывания зеркальных отражателей. Так, например, каждый из фиксаторов взаимодействует только с соответствующим механическим шарниром, а механизмы развертывания, механические шарниры могут выполнять функцию развертывания, взаимодействуя друг с другом, в составе конструкции устройства, после установки только в соответствующем месте. Следовательно, для подтверждения работоспособности конкретного механического шарнира или конкретного фиксатора необходимо провести испытание всей конструкции устройства, составные элементы которого могут не учувствовать в работе механических шарниров и фиксаторов, не нуждающихся в данных проверках. Такой способ изготовления трудоемким, требует большего количества испытательного оборудования для поворота всех механических шарниров с последующей фиксации каждого из них в заданных условиях эксплуатации и настроечных работ взаимного расположения элементов конструкции, которые усложняют процесс изготовления, как механических шарниров, фиксаторов и устройства в целом.

Из существующего уровня техники наиболее близким к заявленному решению (прототипом) является способ изготовления конструкции механического устройства батареи солнечной космического аппарата, раскрытый в устройстве солнечной батареи космического аппарата (патент RU №2619158 С2, B64G 1/44), заключающийся в том, что к раме через шарнирное соединение крепят панель, затем последовательно к каждой панели крепят следующую панель. После этого в каждое шарнирное соединение устанавливают шкивы и соединяют их попарно и последовательно тросовой передачей. Для обеспечения перевода батареи солнечной из одного положения в другое в одно из шарнирных соединений после установки тросовой передачи устанавливают двигатель. В заключение для обеспечения полного раскрытия или складывания, а так же фиксации в раскрытом и сложенном положении батареи солнечной в каждое шарнирное соединение устанавливают приводные пружины и запорные устройства.

Недостатком описанного выше способа изготовления конструкции является то, что изготовленная таким способом конструкция, имеет интегрированную структуру сборки, что приводит к тому, что входящие в нее сборочные единицы могут быть функционально законченными только в составе полностью собранного механического устройства батареи солнечной. Так, в описанном выше изобретении шарнирные соединения могут выполнять свои функции только в составе конструкции механического устройства батареи солнечной после установки двигателя, приводных пружин, запорных устройств и шкивов с тросовой передачей и после проведения дополнительных регулировочных работ. В связи с этим невозможно провести автономные испытания шарнирных соединений, подтверждающие работоспособность в составе конструкции механического устройства батареи солнечной в заданных условиях эксплуатации, что приводит к необходимости проведения испытаний и проверок самой конструкции механического устройства батареи солнечной составные элементы которого могут не учувствовать в работе конкретного шарнира и не нуждаются в данных проверках. Так же интегрированная структура сборки при демонтаже, установки вновь, добавление или заменены необходимых деталей или сборочных единиц в имеющуюся конструкцию, не предполагает наличие у них унифицированных интерфейсов, упрощающий выполнение этих операций, например быстросъемных резьбовых соединений или электрических разъемов, и обязывает к проведению повторных испытаний всей конструкции для подтверждения надежности ее функционирования, в случае если это происходит даже с одной деталью или сборочной единицей. В связи со всем вышеперечисленным данный способ является очень трудоемким при изготовлении и требует большего количества испытательного оборудования для поворота всех механических шарниров с последующей фиксации каждого из них в заданных условиях эксплуатации и настроечных работ взаимного расположения элементов конструкции, которые усложняют процесс изготовления, эксплуатации и обслуживания, так и устройства в целом.

Для заявленного способа выявлены основные общие существенные признаки, как: панели, рама, шарнирные соединения.

Технической проблемой, на решение которой направлено заявляемое изобретение является упростить процесс изготовления, эксплуатации и обслуживания механического устройства батареи солнечной и его составных частей.

Поставленная техническая проблема решается тем, что в способе изготовления конструкции механического устройства батареи солнечной, содержащей панели и раму, панели и раму соединяют между собой через раму с космическим аппаратом шарнирными соединениями, отличительной особенностью является то, что панели, рама и шарнирные соединения являются модулями, которые изготавливают как самостоятельные структурные элементы, испытывают, подтверждая работоспособность в составе конструкции механического устройства батареи солнечной и соединяют между собой посредством унифицированных интерфейсов. При этом любой из модулей демонтируют, устанавливают вновь, добавляют или меняют без настроечных работ с ним.

Техническим результатом изобретения является упрощение процесса изготовления, эксплуатации и обслуживания механического устройства батареи солнечной и его составных частей, за счет соединения автономных и независимых узлов - модулей, посредством этих интерфейсов; создания возможности автономных испытаний составных частей устройства.

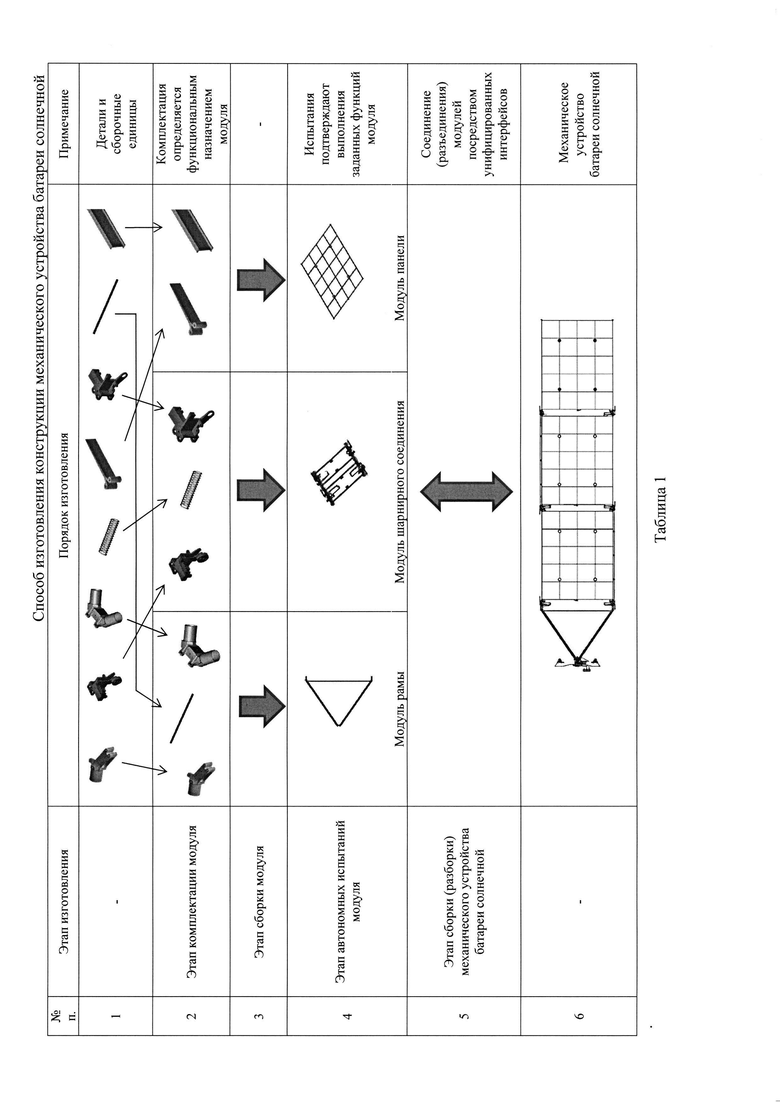

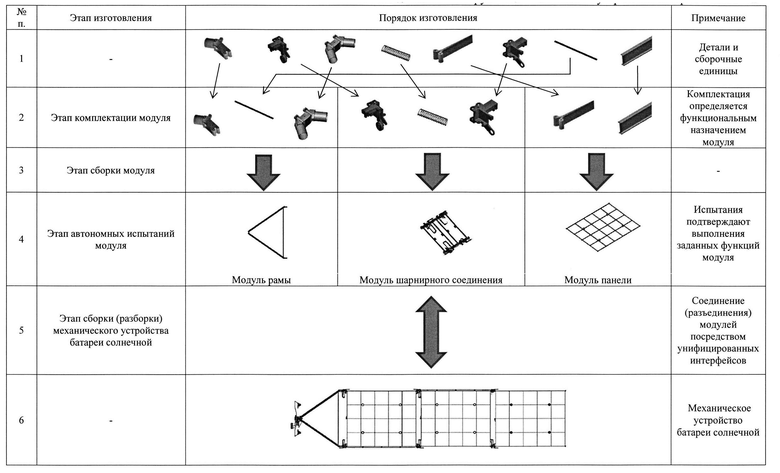

В Таблице 1 представлен порядок и основные этапы изготовления механического устройства батареи солнечной представленным способом (см. в графической части).

Указанный технический результат предлагаемого изобретения достигается тем, что конструкцию механического устройства батареи солнечной изготавливают как конструкцию, состоящую из модуля рамы, модулей панелей батареи солнечной, соединенных друг с другом и с космическим аппаратом через модули шарнирных соединений посредством унифицированных интерфейсов (п. 6 Таблицы 1).

Конструкцию каждого модуля в свою очередь изготавливают, как самостоятельный структурный элемент (п. 2 и п. 3 Таблица 1), который комплектуют соответствующими деталями и сборочными единицами (п. 1 Таблицы 1), исходя из необходимости выполнения заданной функции такого элемента отдельно от механического устройства батареи солнечной, например:

- модуль шарнирного соединения комплектуется исходя из необходимости разворачивания и удерживания модуля рамы и модулей панелей в рабочем положении механического устройства батареи солнечной;

- модуль рамы комплектуется исходя из необходимости обеспечения заданного расстояние между панелями батареи солнечной и конструкцией космического аппарата в рабочем положении механического устройства батареи солнечной;

- модуль панели батареи солнечной комплектуется исходя из необходимости обеспечения размещения батареи солнечной на собственной поверхности.

Унифицированные интерфейсы, посредством которых происходит соединение модулей, могут выполнять в виде кронштейнов с одинаковой выступающей частью со сквозными отверстиями, установленные в модуле рамы и модулях панелей, и кронштейнов с одинаковым углублением и сквозными отверстиями, установленные в модулях шарнирных соединений. При соединении модулей рамы и панелей с модулями шарнирных соединений выступающие части одних кронштейнов попадает в углубление других кронштейнов, таким образом, что оси отверстий соединяемых кронштейнов совпадают и кронштейны фиксируются болтовым соединением, проходящим через их отверстия. Так же унифицированные интерфейсы могут выполнять электрическими соединителями.

Для каждого модуля проводят автономные испытания (п. 4 Таблица 1), например жесткостные, прочностные испытания, испытание на функционирование в условиях космического пространства. Объем таких испытаний должен быть максимальный и достаточный, для подтверждения выполнения заданных функций модуля, выполняемых в составе конструкции механического устройства батареи солнечной, в которую он будет установлен. При этом соединение и взаимодействие каждого модуля с испытательным оборудованием происходит через его унифицированные интерфейсы, что дает возможность применять одно и то же оборудование для разных по функциональному назначению модулей. После проведения испытаний модуль, является функционально законченным автономным изделием, готовым к установке по месту эксплуатации без дополнительных настроечных работ расположения элементов конструкции, срок службы которого может отличаться (в лучшую сторону) от срока службы механического устройства батареи солнечной в целом.

При эксплуатационной необходимости за счет автономности каждого модуля и унификации их интерфейсов любой из модулей демонтируют, устанавливают вновь, а так же меняют или добавляют новый без необходимости дополнительных настроечных работ с ним, для удовлетворения вновь заданным условиям эксплуатации или логике функционирования, без потери надежности функционирования механического устройства батареи солнечной (п. 5 Таблица 1). Таким образом, каждый модуль обеспечивает свою взаимозаменяемость, легкосъемность, приспособленность к контролю и эксплуатации, пригодность к испытаниям, хранению и транспортированию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИФИЦИРОВАННАЯ КОСМИЧЕСКАЯ ПЛАТФОРМА МОДУЛЬНОГО ПРИНЦИПА ПОСТРОЕНИЯ | 2018 |

|

RU2684877C1 |

| СПОСОБ СБОРКИ УНИФИЦИРОВАННОЙ ПЛАТФОРМЫ КОСМИЧЕСКОГО АППАРАТА | 2021 |

|

RU2761958C1 |

| КОСМИЧЕСКАЯ ПЛАТФОРМА | 2014 |

|

RU2569658C2 |

| КОСМИЧЕСКАЯ ПЛАТФОРМА | 2016 |

|

RU2648520C2 |

| КОСМИЧЕСКАЯ ПЛАТФОРМА | 2016 |

|

RU2688630C2 |

| КОСМИЧЕСКАЯ ПЛАТФОРМА | 2008 |

|

RU2410294C2 |

| СПОСОБ СБОРКИ СИЛОВОЙ КОНСТРУКЦИИ ПЛАТФОРМЫ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2652682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ МЕХАНИЧЕСКОГО УСТРОЙСТВА БАТАРЕИ СОЛНЕЧНОЙ | 2019 |

|

RU2716513C1 |

| БЛОЧНЫЙ КОСМИЧЕСКИЙ АППАРАТ | 2010 |

|

RU2425783C1 |

| Способ компоновки оптико-электронных приборов космического аппарата | 2019 |

|

RU2732652C1 |

Изобретение относится к космической технике, а именно к способам изготовления конструкции механического устройства батареи солнечной. Способ изготовления конструкции механического устройства батареи солнечной заключается в том, что раму и панели батареи солнечной (БС) соединяют между собой и через раму с космическим аппаратом шарнирными соединениями. При этом раму, панели БС и шарнирные узлы изготавливают как самостоятельные структурные элементы – модули. Соединение производят посредством унифицированных интерфейсов. Для каждого модуля проводят автономные испытания. Соединение и взаимодействие каждого модуля с испытательным оборудованием происходит через унифицированные интерфейсы. После испытаний модули устанавливают по месту эксплуатации, а любой из модулей демонтируют, устанавливают вновь или заменяют без дополнительных настроечных работ. Достигается снижение трудоемкости. 1 табл.

Способ изготовления конструкции механического устройства батареи солнечной, заключающийся в том, что раму и панели батареи солнечной (БС) соединяют между собой и через раму с космическим аппаратом шарнирными соединениями, отличающийся тем, что раму, панели БС и шарнирные узлы изготавливают как самостоятельные структурные элементы - модули, соединение которых производят посредством унифицированных интерфейсов, для чего каждый модуль комплектуют соответствующими деталями и сборочными единицами, исходя из необходимости выполнения заданной функции такого элемента, для каждого модуля проводят автономные испытания, при этом соединение и взаимодействие каждого модуля с испытательным оборудованием также происходит через унифицированные интерфейсы, после испытаний модули устанавливают по месту эксплуатации, любой из модулей демонтируют, устанавливают вновь или заменяют без дополнительных настроечных работ с ним.

| Космический аппарат дистанционного зондирования Земли микрокласса | 2017 |

|

RU2651309C1 |

| КОСМИЧЕСКАЯ ПЛАТФОРМА | 2008 |

|

RU2410294C2 |

| ГАЗОТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2005 |

|

RU2293219C2 |

| КОСМИЧЕСКИЙ АППАРАТ БЛОЧНО-МОДУЛЬНОГО ИСПОЛНЕНИЯ | 2015 |

|

RU2621132C1 |

| Роторная переносная машина для слесарно-сборочных работ | 1959 |

|

SU129081A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИКА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 2009 |

|

RU2409465C2 |

| МОДУЛЬНОЕ УКАЗАТЕЛЬНОЕ УСТРОЙСТВО "МЫШЬ" | 2016 |

|

RU2624544C1 |

| ГИБКИЙ МОДУЛЬ СОЛНЕЧНОЙ БАТАРЕИ | 2003 |

|

RU2234166C1 |

Авторы

Даты

2020-08-12—Публикация

2018-11-26—Подача