Изобретение относится к области электротехники и может быть применено в качестве способа определения остаточного ресурса электрощеток коллекторного тягового электродвигателя (ТЭД).

Аналогом предлагаемого изобретения является способ контроля износа щеток и работы щеточно-коллекторного узла электрической машины, при котором сравнивают длину щеток с предельным значением, при достижении которого формируют контрольный сигнал, характеризуемый тем, что измеряют полное время τ работы щеток от начала эксплуатации, ток якорной обмотки i и угловую скорость ротора Ω, вычисляют остаточный ресурс щеток по формуле

где Т0 - номинальный ресурс щеток,

k1, k2 и k3 - весовые коэффициенты, равные расчетным коэффициентам ресурсного изнашивания щеток,

i0 - ток холостого хода электрической машины, и фиксируют время полной работы щеток до формирования контрольного сигнала [1].

Недостаток данного аналога заключается в том, что при расчете ресурса работы щеток не учитывается воздействие факторов, оказывающих существенное влияние на скорость изнашивания электрических щеток, таких как величина нажатия на щетку, интенсивность искрения, возникающего в процессе работы Wи, воздействие профиля коллектора. Данный недостаток ведет к снижению точности определения ресурса работы щеток.

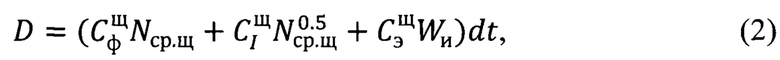

Другим аналогом предлагаемого изобретения является способ определения ресурса работы электрических щеток [2], заключающийся в расчете интенсивности изнашивания щеток в зависимости от параметров работы двигателя и свойств щеточного контакта и дальнейшем нахождении остаточного ресурса щетки. Интенсивность изнашивания в данном способе зависит от трех составляющих, обусловленных воздействием факторов различной физической природы: фрикционной, электрокоррозионной и электроэрозионной. Определение величины износа щетки D, в данном случае, определяется по формуле:

где - поправочные коэффициенты характеризующие интенсивность фрикционной, электрокоррозионной (токовой) и электроэрозионной составляющих изнашивания соответственно;

- поправочные коэффициенты характеризующие интенсивность фрикционной, электрокоррозионной (токовой) и электроэрозионной составляющих изнашивания соответственно;

Nср.щ - среднее давление на щетку во временном интервале;

Wи - средняя суммарная энергия искрения коммутационных циклов под щеткой за оборот якоря ЭМ на временном интервале dt.

Недостатком данного аналога является тот факт, что часть параметров для расчета коэффициентов предлагается определять по справочным данным, в которых зачастую приводятся достаточно широкие диапазоны значений параметра, что обуславливает значительную неопределенность входных параметров для расчета выражения (2) и, следовательно, вносит значительную погрешность в данный расчет. Другая часть параметров оценивается рядом специальных измерительных приборов, что делает процесс их определения трудоемким и дорогостоящим. Кроме того, данный способ не предусматривает учет воздействия профиля коллектора на интенсивность изнашивания щетки.

предлагается определять по справочным данным, в которых зачастую приводятся достаточно широкие диапазоны значений параметра, что обуславливает значительную неопределенность входных параметров для расчета выражения (2) и, следовательно, вносит значительную погрешность в данный расчет. Другая часть параметров оценивается рядом специальных измерительных приборов, что делает процесс их определения трудоемким и дорогостоящим. Кроме того, данный способ не предусматривает учет воздействия профиля коллектора на интенсивность изнашивания щетки.

Прототипом предлагаемого изобретения является способ определения ресурса работы щеток тяговых коллекторных электродвигателей, при котором сравнивают длину щеток  с предельным значением

с предельным значением  характеризуемый тем, что скорость изнашивания щеток определяется исходя из заданных средних значений показателей режима работы (частоты вращения n, силы нажатия на щетку Nср.щ, тока щетки Iщ, энергии искрения Wи) по выражению

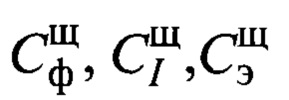

характеризуемый тем, что скорость изнашивания щеток определяется исходя из заданных средних значений показателей режима работы (частоты вращения n, силы нажатия на щетку Nср.щ, тока щетки Iщ, энергии искрения Wи) по выражению  в котором для определения постоянных коэффициентов Кф, Кэк, Кэр выполняют следующие три эксперимента с измерением: только фрикционной составляющей износа ΔИФ за время Δt (при отсутствии тока Iщ=0 и искрения Wи=0), что позволяет найти

в котором для определения постоянных коэффициентов Кф, Кэк, Кэр выполняют следующие три эксперимента с измерением: только фрикционной составляющей износа ΔИФ за время Δt (при отсутствии тока Iщ=0 и искрения Wи=0), что позволяет найти  интенсивности фрикционного и электрокоррозионного износа щетки (ΔИф+ΔИэк) за время Δt при наличии тока Iщ и при отсутствии искрения (Wи=0), что позволяет найти

интенсивности фрикционного и электрокоррозионного износа щетки (ΔИф+ΔИэк) за время Δt при наличии тока Iщ и при отсутствии искрения (Wи=0), что позволяет найти  интенсивности фрикционного, электрокоррозионного и электроэрозионного износа щетки (ΔИф+ΔИэк+ΔИэр) за время Δt при наличии тока Iщ и искрения, что позволяет найти

интенсивности фрикционного, электрокоррозионного и электроэрозионного износа щетки (ΔИф+ΔИэк+ΔИэр) за время Δt при наличии тока Iщ и искрения, что позволяет найти  расчет ΔИэк осуществляется с учетом вероятности распределения давления в контакте, найденной из математической модели механического взаимодействия щетки с профилем коллектора; расчет остаточного ресурса работы щетки определяется по выражению

расчет ΔИэк осуществляется с учетом вероятности распределения давления в контакте, найденной из математической модели механического взаимодействия щетки с профилем коллектора; расчет остаточного ресурса работы щетки определяется по выражению

Полученные в результате эксперимента коэффициенты имеют однозначные значения, что исключает субъективный подход при их определении и, следовательно, повышает точность определения ресурса работы щеток тяговых коллекторных электродвигателей по сравнению с другими известными способами [3].

Недостатком прототипа является относительно низкая точность определения ресурса электрощеток коллекторных тяговых электродвигателей, обусловленная отсутствием непосредственной зависимости показателей режимов работы, применяемых в расчетах интенсивности изнашивания щеток, с условиями реальной эксплуатации тяговых электродвигателей.

Целью изобретения является повышение точности определения ресурса электрощеток за счет учета показателей режимов работы тягового электродвигателя, которые он имеет в условиях реальной эксплуатации.

Указанная цель достигается тем, что в способе определения остаточного ресурса электрощеток тягового электродвигателя, при котором их остаточный ресурс определяется по отношению разности текущей и допустимой высоты электрощетки к интенсивности ее изнашивания, найденной как сумма фрикционной, электрокоррозионной и электроэрозионной составляющих, расчет которых осуществляют с применением экспериментально полученных коэффициентов, учитывающих долю каждой составляющей, с учетом плотности распределения давления в контакте, найденной посредством математического моделирования механического взаимодействия электрощетки с профилем коллектора; интенсивность изнашивания электрощеток рассчитывают исходя из массивов данных по трем показателям работы коллекторно-щеточного узла (частота вращения якоря, сила тока в щетке, мощность искрения), полученных с помощью математической обработки массивов данных, сформированных бортовой системой мониторинга показателей режимов работы тяговых электродвигателей; мощность искрения принимают равной среднеарифметическому значению соответствующего массива; интенсивность фрикционной и электроэрозионной составляющих изнашивания вычисляют для среднеарифметического значения частоты вращения якоря; интенсивность электрокоррозионной составляющей изнашивания вычисляют как среднее арифметическое значение данной величины, рассчитанное для каждого измерения, выполненного бортовой системой мониторинга показателей режимов работы тяговых электродвигателей.

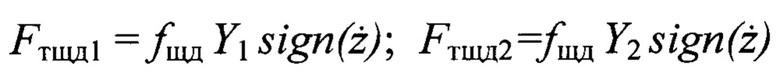

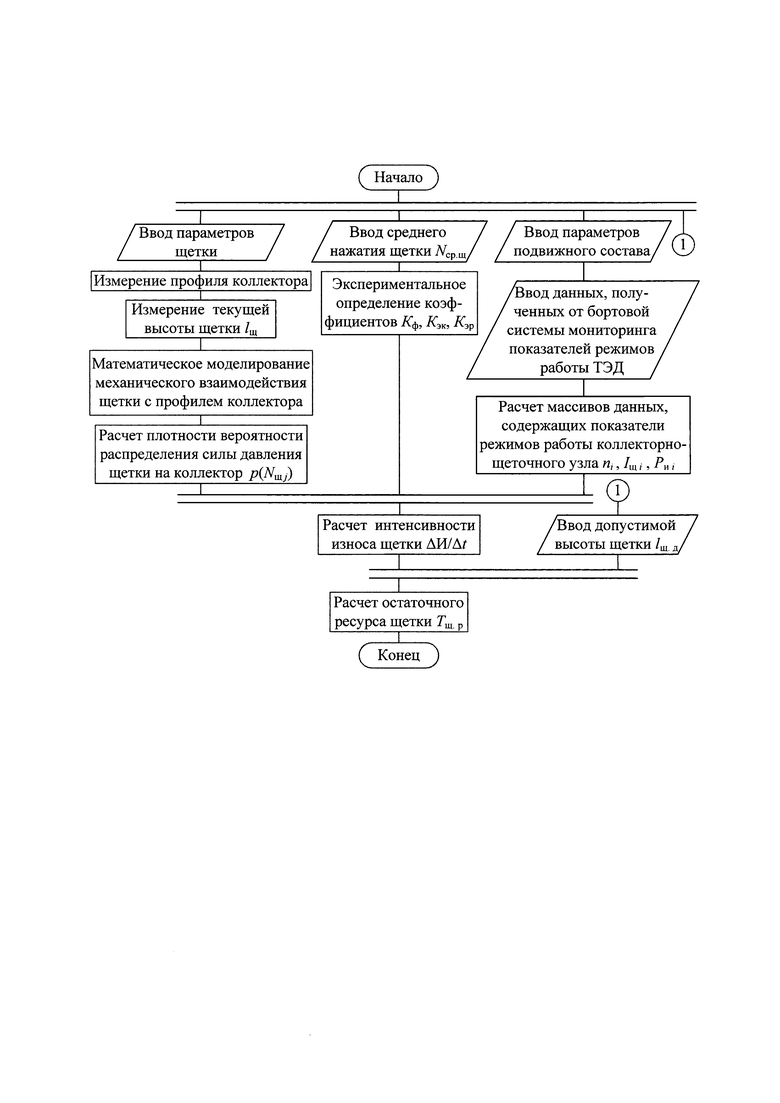

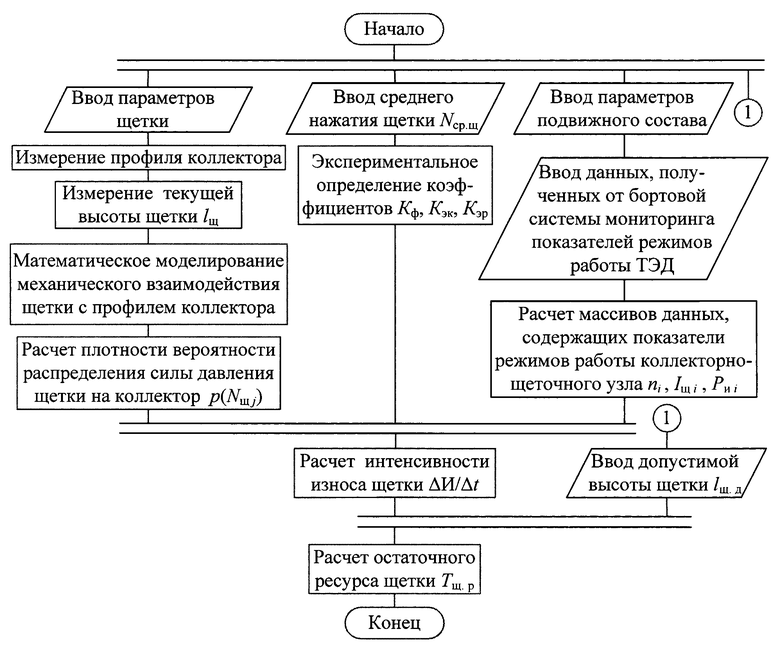

На фиг. представлена блок-схема, поясняющая предлагаемый способ определения остаточного ресурса электрощеток тягового электродвигателя.

Предлагаемый способ осуществляется следующим образом.

Для определения остаточного ресурса электрощеток тягового электродвигателя требуется рассчитать интенсивность износа щетки  как сумму фрикционной

как сумму фрикционной  электрокоррозионной

электрокоррозионной  и электроэрозионной

и электроэрозионной  составляющих:

составляющих:

Для вычисления составляющих интенсивности износа необходимо выполнить три параллельных процесса.

В первом параллельном процессе осуществляется ввод параметров щетки: масса mщ, высота  и ширина bщ, которые могут быть известны из технической документации по электродвигателю, либо измерены любыми общеизвестными доступными средствами измерений, имеющими достаточную точность (например, электронные весы и микрометр).

и ширина bщ, которые могут быть известны из технической документации по электродвигателю, либо измерены любыми общеизвестными доступными средствами измерений, имеющими достаточную точность (например, электронные весы и микрометр).

Далее необходимо провести измерение профиля коллектора, т.е. высот коллекторных пластин над произвольно заданным нулевым уровнем, находящемся на некотором расстоянии от оси вращения. Для выполнения этой задачи необходим прибор, позволяющий провести данные измерения (профилометр). Известно множество приборов данного типа с различными принципами действия, например, прибор контроля профиля коллектора машин постоянного тока [4].

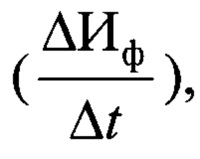

На основании известных параметров щетки и профиля коллектора выполняется математическое моделирование механического взаимодействия щетки с профилем коллектора [5] в соответствии с системой уравнений:

где z(t) - обобщенная координата щетки по вертикальной оси;

y(t) - обобщенная координата щетки по горизонтальной оси;

М - масса щетки с учетом массы рычага щеткодержателя;

Νк - упругая сила в контакте щетки и коллектора;

Np - вертикальная сила нажатия рычага на щетку в точке А;

- сила трения между щеткой и рычагом щеткодержателя;

- сила трения между щеткой и рычагом щеткодержателя;

Fтрк=ƒкNк - сила трения между щеткой и коллектором;

ƒк - коэффициент сухого трения скольжения между поверхностью контакта щетки и коллектора;

- сила трения между щеткой и стенками щеткодержателя;

- сила трения между щеткой и стенками щеткодержателя;

ƒщд - коэффициент сухого трения скольжения между поверхностью контакта щетки и боковыми стенками щеткодержателя;

Υ1, Υ2 - горизонтальные упругие силы в точках контакта щетки с боковыми стенками щеткодержателя, пропорциональные упругой деформации;

Mg - сила тяжести, действующая на щетку.

Математическое моделирование с применением системы уравнений (4) позволяет найти силу давления щетки на коллектор в дискретно заданное множество моментов времени, следующих друг за другом через равные промежутки [5]. В результате может быть получена плотность вероятности распределения силы давления щетки на коллектор p(Nщj).

Во втором параллельном процессе осуществляется ввод среднего нажатия щетки Nср.щ и определяются значения коэффициентов Кф, Кэк, Кэр, которые обусловлены параметрами материала щетки и коллектора, и являются постоянными в процессе работы двигателя. Для определения данных коэффициентов проводят три опыта: за равные промежутки времени Δt измеряется износ (например, микрометром), обусловленный только фрикционной составляющей, одновременно фрикционной и электрокоррозионной составляющими, сразу тремя составляющими (фрикционной, электрокоррозионной и электроэрозионной).

В первом опыте необходимо без тока обеспечить частоту вращения якоря двигателя n в течение заданного промежутка времени Δt при постоянной величине нажатия на щетки Nср.щ. В данном и следующих опытах для контроля значения частоты вращения якоря необходим тахометр, отсчет промежутка времени Δt ввиду его относительно большого значения (порядка десятков часов) может быть произведен, например, с помощью таймера (или обычных бытовых часов), величина нажатия на щетку может быть измерена динамометром. По полученному в опыте значению ΔNф, можно определить коэффициент:

Во втором опыте необходимо в течение заданного промежутка времени Δt при неизменных Ncp.щ и n обеспечить протекание тока Iщ по щетке при отсутствии искрения под щетками. По полученному в опыте значению (ΔИф+ΔИэк), можно определить коэффициент:

В третьем опыте необходимо при неизменных Nср.щ и n обеспечить протекание тока Iщ по щетке при искрении под щетками с мощностью Ри. По полученному в опыте значению (ΔИф+ΔИэк+ΔИэр), можно определить коэффициент:

Уровень искрения в третьем опыте задается исследователем путем подпитки или отпитки током добавочных полюсов (что приводит соответственно к усилению или ослаблению их магнитодвижущей силы), к обмотке которых параллельно подключают внешний источник ЭДС (в качестве которого может служить управляемый выпрямитель с возможностью регулирования тока на выходе). При этом необходимо производить объективную оценку мощности искрения Ри под щетками двигателя (в относительных единицах), для чего может быть использовано, например, устройство для измерения интенсивности искрения на коллекторе электрической машины [6].

В третьем параллельном процессе осуществляется ввод параметров подвижного состава (количество щеток в щеткодержателях, размеры щеток, число параллельных ветвей обмотки якоря, передаточное число тягового редуктора, диаметр качения колесной пары), а также данных полученных от бортовой системы мониторинга показателей режимов работы ТЭД. Данная система мониторинга должна осуществлять фиксацию текущего времени, токов якоря ТЭД, скорости движения, мощности искрения под щетками (в относительных единицах). Введенные параметры и данные позволяют расчетным путем найти массивы данных, содержащих по Nизм значений частоты вращения якоря ni, тока щетки Iщi и мощности искрения Риi., где

i=1…Nизм.

По имеющимся массивам данных производится расчет трех составляющих интенсивности износа щетки, в котором мощность искрения Ри принимают равной среднеарифметическому значению массива элементов

Определение электроэрозионной составляющей интенсивности износа щетки осуществляется с учетом плотности распределения давления в контакте р(Nщ), найденной из математической модели механического взаимодействия щетки с профилем коллектора по выражению:

где j - номер интервала, на которые разбивается диапазон возможных значений давления в контакте, при вычислении плотности его распределения;

Nщj - среднее значение давления в контакте на j-м интервале.

Расчет фрикционной составляющей интенсивности износа щетки производится по выражению:

Расчет электроэрозионной составляющей интенсивности износа щетки производится по выражению:

При расчете электроэрозионной составляющей интенсивности износа щетки в выражение (10) необходимо подставить мощность искрения Ри, измеренную тем же оборудованием и в тех же единицах измерения, как это осуществлено выше при определении Кэр.

При расчете фрикционной и электроэрозионной составляющих интенсивности износа щетки частоту вращения n принимают равной среднеарифметическому значению массива элементов ni.

Расчет электрокоррозионной составляющей интенсивности износа щетки выполняют по выражению

Расчет остаточного ресурса работы щетки в часах при усредненных показателях работы ТЭД определяется по выражению:

Таким образом, представленный способ определения остаточного ресурса электрощеток тягового электродвигателя учитывает показатели режимов работы тягового электродвигателя, которые он имеет в условиях реальной эксплуатации, и за счет этого позволяет повысить точность определения ресурса электрощеток.

Источники информации:

1. Патент на изобретение RU 2548020 С2, 05.07.2013, МПК H01R 39/58, 2013.

2. Качин, О.С. Увеличение ресурса скользящего контакта электрических машин: Монография [Текст] / О.С. Качин, С.И. Качин // LAP LAMBERT Academic Publishing, 2012. - С. 87 -91).

3. Патент на изобретение RU 2677243 С1, 16.01.2019, МПК H01R 39/58, 2019.

4. Патент на полезную модель RU 108833 U1, 27.09.2011, МПК G01B 7/28, 2011.

5. Харламов, В.В. Оценка влияния профиля коллектора машины постоянного тока на работу скользящего контакта / В.В. Харламов, Д.И. Попов, М.Ф. Байсадыков // Омский научный вестник. - 2016. - Вып. 4 (148). -С. 62-65.

6. Патент на полезную модель RU 100679 U1, 20.12.2010, МПК H01R 39/58, 2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения ресурса щеток тяговых коллекторных электродвигателей | 2017 |

|

RU2677243C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ИСПЫТАНИЙ ЩЕТОК ТЯГОВЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2095895C1 |

| Щеткодержатель для электрическойМАшиНы | 1979 |

|

SU813565A1 |

| Щеточный узел электрической машины | 1987 |

|

SU1534576A1 |

| ЩЕТКА ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2274935C1 |

| Щеточный узел электрической машины | 1988 |

|

SU1555750A1 |

| ЩЁТОЧНО-КОНТАКТНЫЙ УЗЕЛ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2015 |

|

RU2600107C2 |

| ЩЕТОЧНО-КОЛЛЕКТОРНЫЙ УЗЕЛ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2010 |

|

RU2414783C1 |

| ЩЕТКА ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2150772C1 |

| ЩЕТКОДЕРЖАТЕЛЬ | 2014 |

|

RU2551122C1 |

Изобретение относится к области электротехники и может быть применено в качестве способа определения остаточного ресурса электрощеток тягового электродвигателя. Данный способ основан на сравнении соотношения длины щетки с допустимой, при этом расчет производится с учетом механического взаимодействия профиля коллектора с щетками в зависимости от основных параметров режима работы двигателя (частоты вращения n, силы нажатия на щетку Nср.щ, тока щетки Iщ, мощности искрения Ри), при которых расчет постоянных коэффициентов составляющих износа производится по данным, полученным в трех экспериментах с измерением каждой составляющей износа в отдельности. Расчет интенсивности изнашивания щеток производится с учетом данных, полученных с помощью бортовой системы мониторинга показателей режимов работы тяговых электродвигателей. 1 ил.

Способ определения остаточного ресурса электрощеток тягового электродвигателя, при котором их остаточный ресурс определяется по отношению разности текущей и допустимой высоты электрощетки к интенсивности ее изнашивания, найденной как сумма фрикционной, электрокоррозионной и электроэрозионной составляющих, расчет которых осуществляют с применением экспериментально полученных коэффициентов, учитывающих долю каждой составляющей, с учетом плотности распределения давления в контакте, найденной посредством математического моделирования механического взаимодействия электрощетки с профилем коллектора, отличающийся тем, что интенсивность изнашивания электрощеток рассчитывают исходя из массивов данных по трем показателям работы коллекторно-щеточного узла (частота вращения якоря, сила тока в щетке, мощность искрения), полученных с помощью математической обработки массивов данных, сформированных бортовой системой мониторинга показателей режимов работы тяговых электродвигателей; мощность искрения принимают равной среднеарифметическому значению соответствующего массива; интенсивность фрикционной и электроэрозионной составляющих изнашивания вычисляют для среднеарифметического значения частоты вращения якоря; интенсивность электрокоррозионной составляющей изнашивания вычисляют как среднее арифметическое значение данной величины, рассчитанное для каждого измерения, выполненного бортовой системой мониторинга показателей режимов работы тяговых электродвигателей.

| Способ определения ресурса щеток тяговых коллекторных электродвигателей | 2017 |

|

RU2677243C1 |

| Устройство для перемещения пленки в фотокамерах и кассетах | 1956 |

|

SU108833A1 |

| Пружинные соединители для образцовых конденсаторов | 1953 |

|

SU100679A1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА ЩЕТОК И РАБОТЫ ЩЕТОЧНО-КОЛЛЕКТОРНОГО УЗЛА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2548020C2 |

| Воздухораспределитель локомотивного тормоза | 1946 |

|

SU72791A2 |

| US 3590298 A, 29.06.1971 | |||

| US 6633104 B1, 14.10.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭНТЕРОСОРБЕНТА | 1996 |

|

RU2112518C1 |

Авторы

Даты

2021-10-21—Публикация

2021-02-11—Подача