Область техники, к которой относится изобретение

Настоящее изобретение предлагает катализатор окисления для обработки выхлопных газов из двигателя внутреннего сгорания, способы, включающие катализатор окисления и применение катализатора окисления. Настоящее изобретение также предлагает способ изготовления катализатора окисления. Кроме того, настоящее изобретение предлагает выхлопную систему или транспортное средство, включающие катализатор окисления.

Уровень техники, к которой относится изобретение

Двигатели внутреннего сгорания производят выхлопные газы, в которых содержатся загрязняющие вещества, такие как монооксид углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM). Стандарты для выбросов загрязняющих веществ в выхлопных газах, производимых двигателями внутреннего сгорания, в частности, двигателями транспортных средств, становятся все более строгими. Существует потребность в улучшенных катализаторах и выхлопных системах, которые используются для обработки и удаления загрязняющих веществ, содержащихся в таких выхлопных газах, и которые способны удовлетворять данным стандартам и являются экономичными.

Выхлопные газы из бензиновых и дизельных двигателей обычно обрабатывают, используя катализатор, который способен окислять (i) монооксид углерода (CO) до диоксида углерода (CO2) и (ii) углеводороды (HC) до воды (H2O) и диоксида углерода (CO2). Для обработки выхлопных газов от бензиновых двигателей, как правило, используются трехкомпонентные катализаторы (TWC), которые, помимо осуществления реакций окисления (i) и (ii), способны восстанавливать оксиды азота (NOx) до азота (N2), воды (H2O) и диоксида углерода (CO2). Выхлопные газы, производимые двигателями с воспламенением от сжатия, такими как дизельный двигатель, как правило, обрабатывают, используя катализатор окисления, обычно называемый термином «дизельный катализатор окисления» (DOC), который осуществляет реакции окисления (i) и (ii). Некоторые дизельные катализаторы окисления также способны окислять монооксид азота (NO) до диоксида азота (NO2), что может содействовать удалению NOx посредством дополнительного снижающего токсичность выхлопных газов устройства, установленного ниже по потоку.

Катализаторы окисления для двигателей внутреннего сгорания, как правило, содержат один или несколько. Конкретный выбор благородного металла (благородных металлов) для включения в катализатор окисления будет зависеть от разнообразных факторов, таких как реакционная способность по отношению к конкретным загрязняющим веществам при различном состоянии выхлопных газов, стоимость, устойчивость при высоких температурах, химическая совместимость с подложечным материалом и какими-либо другими компонентами катализатора, а также подверженность отравлению примесями. Например, платина (Pt) и палладий (Pd) являются способными окислять монооксид углерода (CO) и углеводороды (HC) в выхлопных газах, производимых двигателем с воспламенением от сжатия. По сравнению с платиной палладий является более подверженным отравлению серой, содержащейся в топливе, но он дешевле, чем платина, и, как правило, имеет более высокую термическую устойчивость.

Вследствие различия свойств благородных металлов были разработаны дизельные катализаторы окисления, которые имеют слоистую структуру, содержащую различные благородные металлы. В таких структурах содержатся благородные металлы, которые в совокупности обеспечивают оптимальную реакционную способность и сокращенное до минимума ухудшение свойств. Например, международная патентная заявка WO 2006/056811 описывает дизельный катализатор окисления, в котором верхний слой содержит палладий, а нижний слой, находящийся в контакте с носителем, содержит платину. Палладий имеет меньшую температуру начала окисления CO, чем платина. Такая структура облегчает контакт между палладием и CO в выхлопных газах, и образующееся тепло может доводить платину в нижнем слое до соответствующей температуры начала работы.

Альтернативный подход представляет собой изменение распределения благородного металла внутри каналов носителя. Патент США № 5043311 описывает монолитный или ячеистый катализатор, который составляет инертная керамическая или металлическая подложка, пронизанная параллельными проточными каналами, слой, нанесенный на нее и состоящий из усиливающего каталитическое действие оксида металла и каталитически активного компонента, нанесенного на оксид металла, причем концентрация усиливающего каталитическое действие оксида металла или каталитически активного компонента увеличивается от периферии к центру подложки. Слой, состоящий из усиливающего каталитическое действие оксида металла и каталитически активного компонента, который находится в каждом канале, имеет однородный состав. Однако состав каждого слоя изменяется при переходе от одного канала к другому.

Способы изготовления катализаторов окисления, имеющих слоистые структуры, или способы изготовления катализаторов, таких как катализаторы, описанные в патенте США № 5043311, являются более дорогостоящими в производстве, в частности, по сравнению с катализаторами окисления, имеющими однослойную структуру, в которой состав каждого слоя является одинаковым для всех каналов подложки.

Кроме того, способ, используемый для изготовления многослойных катализаторов окисления, обязательно является более сложным, что увеличивает вероятность возникновения ошибок в производстве.

Таким образом, оказывается желательным создание катализатора окисления с такой структурой, которая обеспечивает преимущества катализатора, имеющего многослойную структуру, но без увеличения стоимости и сложности производства.

Сущность изобретения

Авторы настоящего изобретения неожиданно обнаружили, что многие или все из преимуществ, которыми обладают многослойные катализаторы, в частности, многослойные дизельные катализаторы окисления, может обеспечивать катализатор окисления, имеющий неравномерное распределение, по меньшей мере, одного благородного металла в вертикальном направлении в объеме содержащего катализатор слоя.

Распределение благородного металла в каждом слое таких многослойных катализаторов, как правило, является равномерным. Каждый многослойный катализатор иметь множество слоев, причем концентрация благородного металла в одном слое отличается от концентрации благородного металла в другом слое. Это позволяет обеспечивать изменение концентрации благородного металла в направлении толщины слоев. Однако для изготовления такого катализатора требуется способ, включающий множество стадий нанесения покрытия при образовании каждого слоя.

Катализатор окисления согласно настоящему изобретению можно преимущественно изготавливать, используя такую же технологию, которая используется для изготовления катализаторов, имеющих единственный слой, и при этом сохраняются многие или все из преимуществ в отношении активности, которые обеспечиваются многослойным катализатором. В частности, катализатор окисления согласно настоящему изобретению может обеспечивать хорошие или улучшенные эксплуатационные характеристики в отношении превращения монооксида углерода (CO), углеводородов (HC), а также необязательно в отношении превращения оксидов азота (NOx) в процессе восстановления или окисления. Катализатор окисления согласно настоящему изобретению может иметь неожиданно низкое значение T50 в отношении CO.

Настоящее изобретение предлагает катализатор окисления для обработки выхлопных газов, выделяемых или производимых двигателем внутреннего сгорания, причем данный катализатор окисления включает носитель и каталитический слой, причем каталитический слой включает первый подложечный материал, первый благородный металл и второй благородный металл; причем каталитический слой находится на поверхности носителя и имеет (т.е. каталитический слой имеет) неравномерное распределение первого благородного металла в направлении, перпендикулярном поверхности носителя.

Настоящее изобретение также предлагает выхлопную систему для двигателя внутреннего сгорания, включающую катализатор окисления и по меньшей мере одно снижающее токсичность выхлопных газов устройство. Следует понимать, что катализатор окисления и выхлопную систему согласно настоящему изобретению можно использовать для стационарных двигателей внутреннего сгорания или мобильных двигателей внутреннего сгорания. Однако катализатор окисления и выхлопная система согласно настоящему изобретению являются особенно подходящими в применении для мобильных двигателей внутреннего сгорания.

Согласно следующему аспекту, настоящего изобретения предлагает транспортное средство или устройство, причем данное транспортное средство или устройство включает двигатель внутреннего сгорания и катализатор окисления согласно настоящему изобретению или выхлопную систему согласно настоящему изобретению.

Кроме того, настоящее изобретение предлагает способ обработки выхлопных газов, производимых двигателем внутреннего сгорания, причем данный способ включает введение в контакт выхлопных газов с катализатором окисления, причем катализатор окисления включает носитель и каталитический слой, причем каталитический слой включает первый подложечный материал, первый благородный металл и второй благородный металл; причем каталитический слой находится на поверхности носителя и имеет (т.е. каталитический слой имеет) неравномерное распределение первого благородного металла в направлении, перпендикулярном поверхности носителя. Данный способ, в общем, представляет собой способ для обработки монооксида углерода (CO), предпочтительно для обработки монооксида углерода (CO), углеводородов (HC) и необязательно оксидов азота (NOx), таких как монооксид азота (NO), которые содержатся в выхлопных газах из двигателя внутреннего сгорания.

Согласно дополнительному аспекту, настоящее изобретение предлагает применение катализатора окисления согласно настоящему изобретению для обработки выхлопных газов, производимых двигателем внутреннего сгорания. Настоящее изобретение, в общем, предлагает применение катализатора окисления для окисления монооксида углерода (CO) в выхлопных газах из двигателя внутреннего сгорания. В частности, настоящее изобретение предлагает применение катализатора окисления для окисления монооксида углерода (CO), углеводородов (HC) и необязательно оксидов азота (NOx), таких как монооксид азота (NO), которые содержатся в выхлопных газах из двигателя внутреннего сгорания.

Согласно следующему аспекту, настоящее изобретение предлагает способ изготовления катализатора окисления, причем данный способ включает:

(a) изготовление водной суспензии, которую составляют предшественник первого подложечного материала, первый благородный металлический компонент и второй благородный металлический компонент;

(b) нанесение водной суспензии на носитель для изготовления покрытия; и

(c) высушивание и прокаливание покрытие с использованием условий, которые обеспечивают, что, по меньшей мере, первый благородный металлический компонент перемещается по направлению к носителю или от носителя.

Краткое описание чертежей

Фиг. 1 представляет изображение, полученное методом электронно-зондового рентгеновского микроанализа с дисперсией по длине волны (EPMA-WDX), которое иллюстрирует состав слоев катализатора в примере 3. Данное изображение показывает, что однородное или равномерное распределение частиц платины и палладия характеризует слой над черной линией (слой, который был нанесен в первую очередь непосредственно на носитель). Неравномерное распределение частиц палладия было получено в слое под черной линией. Черные стрелки на изображении показывают, что высокая концентрация частиц палладия была получена вблизи открытой поверхности слоя.

Фиг. 2 представляет схематическую иллюстрацию слоя согласно настоящему изобретению, в котором первый благородный металл (например, благородный металл 1, который представлен знаком Δ) имеет равномерное или однородное распределение, а второй благородный металл (например, благородный металл 2, который представлен знаком ○) имеет неравномерное (т.е. неоднородное) распределение.

Фиг. 3 представляет схематическую иллюстрацию, показывающую, что два благородных металла (например, благородный металл 1, который представлен знаком Δ, и благородный металл 2, который представлен знаком) имеют равномерное распределение в традиционных катализаторах окисления.

Подробное описание изобретения

Во избежание сомнения, катализатор, описанный в настоящем документе, называется термином «катализатор окисления», потому что он может окислять загрязняющие вещества в выхлопных газах. Активность катализатора окисления не ограничивается реакциями окисления, хотя катализатор окисления должен иметь способность окисления один или нескольких загрязняющих веществ в выхлопных газах в процессе нормального применения. Например, катализатор окисления может иметь дополнительную способность осуществления реакции восстановления, и/или он может иметь способность временного удерживания одного или нескольких загрязняющих веществ, находящихся в выхлопных газах. Следует понимать, что термин «катализатор окисления» включает «трехкомпонентный катализатор», такой как трехкомпонентный катализатор, который обычно используется для бензиновых двигателей. Однако катализаторы окисления согласно настоящему изобретению являются особенно подходящими для применения в двигателях с воспламенением от сжатия, в частности, в дизельных двигателях. Таким образом, оказывается предпочтительным, что катализатор окисления предназначается для применения в обработке выхлопных газов, производимых двигателем с воспламенением от сжатия, или он представляет собой дизельный катализатор окисления (DOC).

Было обнаружено, что неравномерное вертикальное распределение благородного металла может достигаться в пределах единственного слоя. Таким образом, преимущества, связанные со слоистой структурой, которая обеспечивает неравномерное вертикальное распределение благородного металла в составе слоев катализатора, могут быть достигнуты посредством использования единственного слоя или меньшего числа слоев.

В катализаторе окисления согласно настоящему изобретению каталитический слой имеет неравномерное распределение первого благородного металла в направлении, перпендикулярном поверхности носителя. Во избежание сомнения, каталитический слой представляет собой единственный слой (т.е. каталитический слой не представляет собой множество слоев).

Как правило, каталитический слой имеет неравномерное распределение первого благородного металла в направлении своей толщины (т.е. направление, перпендикулярное поверхности носителя, представляет собой толщину каталитического слоя).

Как правило, каталитический слой имеет первую поверхность и вторую поверхность. Как правило, первая поверхность является параллельной (например, практически параллельной) по отношению ко второй поверхности (т.е. плоскость, включающая первую поверхность, является параллельной плоскости, включающей

вторую поверхность). Первая поверхность и вторая поверхность, как правило, являются параллельными поверхности носителя. Таким образом, направление, перпендикулярное поверхности носителя, также является перпендикулярным первой поверхности и/или второй поверхности.

Расстояние по перпендикуляру между первой поверхностью и второй поверхностью, как правило, представляет собой толщину каталитического слоя.

Первая поверхность может представлять собой открытую поверхность каталитического слоя, или на первую поверхность может быть нанесен или помещен дополнительный слой (например, второй слой). Первая поверхность, как правило, находится на верхней стороне (т.е. она представляет собой верхнюю поверхность) каталитического слоя. Термин «открытый» означает, что первая поверхность не является полностью или в существенной степени покрытой другим материалом, и, как правило, выхлопные газы, проходящие через катализатор, вступают в контакт с первой поверхностью перед второй поверхностью.

Вторая поверхность не представляет собой открытую поверхность каталитического слоя. Как правило, вторая поверхность находится в непосредственном контакте с поверхностью носителя и/или поверхностью другого слоя. Таким образом, вторая поверхность, как правило, находится на нижней стороне (т.е. она представляет собой нижнюю или наиболее нижнюю поверхность) каталитического слоя.

Количество первого благородного металла может увеличиваться в перпендикулярном направлении по отношению к поверхности носителя (т.е. количество первого благородного металла может увеличиваться в перпендикулярном направлении от первой поверхности ко второй поверхности). Количество первого благородного металла может непрерывно увеличиваться или прерывисто увеличиваться, предпочтительно непрерывно увеличиваться, в перпендикулярном направлении по отношению к поверхности носителя. Таким образом, когда, например, катализатор окисления представляет собой единственный слой, который является каталитическим слоем, количество первого благородного металла увеличивается от открытой поверхности каталитического слоя по направлению к поверхности носителя.

Каталитический слой может иметь линейную или нелинейную функцию увеличения количества первого благородного металла в перпендикулярном направлении по отношению к поверхности носителя (т.е. линейную или нелинейную функцию увеличения количества первого благородного металла в перпендикулярном направлении от первой поверхности ко второй поверхности).

Как правило, по меньшей мере, 60% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится на середине пути между первой поверхностью и второй поверхностью (например, на 50% расстояния по перпендикуляру между первой поверхностью и второй поверхностью). Данная плоскость, как правило, является параллельной второй поверхности. Термин «на середине пути между» в данном контексте, как правило, означает половину среднего расстояния между первой поверхностью и второй поверхностью. Оказывается предпочтительным, что по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится на середине пути между первой поверхностью и второй поверхностью.

Как правило, по меньшей мере 60% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 25% расстояния по перпендикуляру от второй поверхности к первой поверхности. Данная плоскость, как правило, является параллельной второй поверхности. Оказывается предпочтительным, что по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 25% расстояния по перпендикуляру от второй поверхности к первой поверхности.

По меньшей мере 60% суммарного количества первого благородного металла (например, каталитического слоя) может распределяться между второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится 10% расстояния по перпендикуляру от второй поверхности к первой поверхности. Данная плоскость, как правило, является параллельной второй поверхности. Оказывается предпочтительным, что по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 10% расстояния по перпендикуляру от второй поверхности к первой поверхности.

В качестве альтернативы, количество первого благородного металла может уменьшаться в перпендикулярном направлении по отношению к поверхности носителя (т.е. количество первого благородного металла может уменьшаться от первой поверхности ко второй поверхности). Количество первого благородного металла может непрерывно уменьшаться или прерывисто уменьшение, предпочтительно непрерывно уменьшение, в перпендикулярном направлении по отношению к поверхности носителя. Таким образом, когда, например, катализатор окисления включает единственный слой, который представляет собой каталитический слой, количество первого благородного металла уменьшается от открытой поверхности каталитического слоя по направлению к поверхности носителя.

Каталитический слой может иметь линейную или нелинейную функцию уменьшения количества первого благородного металла в перпендикулярном направлении по отношению к поверхности носителя (т.е. линейную или нелинейную функцию уменьшения количества первого благородного металла в перпендикулярном направлении от первой поверхности ко второй поверхности).

Как правило, по меньшей мере 60% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на середине пути между первой поверхностью и второй поверхностью (например, на 50% расстояния по перпендикуляру между первой поверхностью и второй поверхностью). Данная плоскость, как правило, является параллельной первой поверхности. Термин «на середине пути между» в данном контексте, как правило, означает половину среднего расстояния между первой поверхностью и второй поверхностью. Оказывается предпочтительным, что по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на середине пути между первой поверхностью и второй поверхностью.

Как правило, по меньшей мере 60% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 25% расстояния по перпендикуляру от первой поверхности ко второй поверхности. Данная плоскость, как правило, является параллельной первой поверхности. Оказывается предпочтительным, что по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 25% расстояния по перпендикуляру от первой поверхности ко второй поверхности.

По меньшей мере 60% суммарного количества первого благородного металла (например, каталитического слоя) может распределяться между первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 10% расстояния по перпендикуляру от первой поверхности ко второй поверхности. Данная плоскость, как правило, является параллельной первой поверхности. Оказывается предпочтительным, что по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества первого благородного металла (например, каталитического слоя) распределяется между первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 10% расстояния по перпендикуляру от первой поверхности ко второй поверхности.

Оказывается предпочтительным, что количество первого благородного металла уменьшается в перпендикулярном направлении по отношению к поверхности носителя.

Неравномерное распределение первого благородного металла в направлении, перпендикулярном поверхности носителя может, как правило, представляет собой плавное распределение первого благородного металла. В качестве альтернативы, неравномерное распределение первого благородного металла в направлении, перпендикулярном поверхности носителя, может представлять собой ступенчатое распределение первого благородного металла.

Каталитический слой можно иметь равномерное горизонтальное распределение или неравномерное горизонтальное распределение первого благородного металла.

Как правило, распределение первого благородного металла в направлении, параллельном поверхности носителя (т.е. в продольной плоскости) и перпендикулярном центральной продольной оси носителя (т.е. в направлении, параллельном впускной торцевой поверхности и/или выпускной торцевой поверхности носителя) является равномерным или неравномерным. Оказывается предпочтительным, что распределение первого благородного металла в направлении, параллельном поверхности носителя и перпендикулярном центральной продольной оси носителя, является равномерным.

Как правило, распределение первого благородного металла в направлении, параллельном поверхности носителя (т.е. в продольной плоскости) и параллельном центральной продольной оси носителя (т.е. в направлении, перпендикулярном впускной торцевой поверхности и/или выпускной торцевой поверхности носителя), может быть равномерным или неравномерным. Оказывается предпочтительным, что распределение первого благородного металла в направлении, параллельном поверхности носителя и параллельном центральной продольной оси носителя, является равномерным.

Как правило, первый благородный металл можно выбирать из группы, которую составляют рутений, родий, палладий, осмий, иридий, платина, серебро и золото. Оказывается предпочтительным, что первый благородный металл выбирается из группы, которую составляют родий, палладий, платина и золото. Предпочтительнее первый благородный металл выбирается из группы, которую составляют палладий, платина и золото. Первый благородный металл может представлять собой палладий. Первый благородный металл может представлять собой платину. Первый благородный металл может представлять собой золото. Еще предпочтительнее первый благородный металл представляет собой палладий.

Как правило, каталитический слой содержит суммарное количество первого благородного металла, которое составляет от 0,5 до 15 мас.% (например, от 11,5 до 14 мас.% или от 12 до 15 мас.%), предпочтительно от 1 до 10 мас.%, предпочтительнее от 2 до 9 мас.% (например, от 3 до 8 мас.%), в том числе от 4 до 7 мас.% (например, от 5 до 6 мас.%).

Первый благородный металл, как правило, присутствует в тонкодисперсной форме. Таким образом, каталитический слой включает частицы первого благородного металла, причем каталитический слой имеет неравномерное распределение частиц первого благородного металла в направлении, перпендикулярном поверхности носителя.

Когда первый благородный металл присутствует в тонкодисперсной форме, как правило, частицы первого благородного металла имеют значение D90, составляющее не более чем 40 нм, предпочтительнее не более чем 30 нм и еще предпочтительнее не более чем 20 нм.

Как правило, каталитический слой содержит первый благородный металл в количестве, составляющем от 5 до 300 г/куб. фут (от 176,5 до 10590 г/м3), предпочтительнее от 10 до 250 г/куб. фут (от 353 до 8875 г/м3), в том числе от 25 до 200 г/куб. фут (от 887,5 до 7060 г/м3), еще предпочтительнее от 35 до 175 г/куб. фут (от 1235,5 до 6177,5 г/м3) и еще предпочтительнее от 50 до 150 г/куб. фут (от 1765 до 5295 г/м3), например, от 75 до 125 г/куб. фут (от 2647,5 до 5512,5 г/м3). Например, каталитический слой может содержать первый благородный металл в количестве, составляющем от 110 до 300 г/куб. фут (от 3883 до 10590 г/м3), предпочтительно от 125 до 275 г/куб. фут (от 5512,5 до 8875 г/м3), в том числе от 150 до 250 г/куб. фут (от 5295 до 8875 г/м3) и предпочтительнее от 175 до 200 г/куб. фут (от 6177,5 до 7060 г/м3). В некоторых случаях относительно высокое содержание первого благородного металла, в частности, когда первый благородный металл представляет собой палладий, оказывается предпочтительным (например, для активности окисления CO).

Первый подложечный материал, как правило, представляет собой или содержит, в основном, тугоплавкий оксид, выбранный из группы, которую составляют оксид алюминия, оксид магния, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия и композитный оксид или смешанный оксид двух или более вышеупомянутых элементов. В принципе, любой подходящий подложечный материал можно использовать в качестве первого подложечного материала.

В качестве дополнения или в качестве альтернативы, первый подложечный материал может представлять собой или содержать, в основном, абсорбирующий углеводороды материал, такой как абсорбирующий углеводороды материал, который описан ниже.

Оказывается предпочтительным, что тугоплавкий оксид выбирается из группы, которую составляют оксид алюминия, диоксид кремния, диоксид циркония, диоксид церия и композитный оксид или смешанный оксид двух или более вышеупомянутых элементов. Предпочтительный смешанный оксиды или композитный оксиды включают двойной оксид кремния и алюминия и двойной оксид церия и циркония. Предпочтительнее тугоплавкий оксид выбирается из группы, которую составляют оксид алюминия, диоксид кремния, диоксид церия, двойной оксид кремния и алюминия и двойной оксид церия и циркония. Тугоплавкий оксид может представлять собой оксид алюминия. Тугоплавкий оксид может представлять собой диоксид кремния. Тугоплавкий оксид может представлять собой диоксид церия. Тугоплавкий оксид может представлять собой двойной оксид кремния и алюминия. Тугоплавкий оксид может представлять собой двойной оксид церия и циркония.

Когда тугоплавкий оксид представляет собой двойной оксид кремния и алюминия, как правило, тугоплавкий оксид содержит, в основном, от 20 до 95 мас.% оксида алюминия и от 5 до 80 мас.% диоксида кремния (например, от 50 до 95 мас.% оксида алюминия и от 5 до 50 мас.% диоксида кремния), предпочтительно от 35 до 80 мас.% оксида алюминия и от 20 до 65 мас.% диоксида кремния (например, от 55 до 80 мас.% оксида алюминия и от 20 до 45 мас.% диоксида кремния) и еще предпочтительнее от 45 до 75 мас.% оксида алюминия и от 25 до 55 мас.% диоксида кремния.

Когда тугоплавкий оксид представляет собой двойной оксид церия и циркония, как правило, тугоплавкий оксид содержит, в основном, от 20 до 95 мас.% диоксида церия и от 5 до 80 мас.% диоксида циркония (например, от 50 до 95 мас.% диоксида церия и от 5 до 50 мас.% диоксида циркония), предпочтительно от 35 до 80 мас.% диоксида церия и от 20 до 65 мас.% диоксида циркония (например, от 55 до 80 мас.% диоксида церия и от 20 до 45 мас.% диоксида циркония) и еще предпочтительнее от 45 до 75 мас.% диоксида церия и от 25 до 55 мас.% диоксид циркония.

Тугоплавкий оксид может быть легирован легирующим веществом. Включение легирующего вещества может стабилизировать тугоплавкий оксид или подложечный материал. Как правило, легирующее вещество можно выбирать из группы, которую составляют цирконий (Zr), титан (Ti), кремний (Si), иттрий (Y), лантан (La), празеодим (Pr), самарий (Sm), неодим (Nd), барий (Ba) и соответствующие оксиды. Как правило, легирующее вещество отличается от тугоплавкого оксида (т.е. от катиона тугоплавкого оксида). Таким образом, например, когда тугоплавкий оксид представляет собой диоксид титана, легирующее вещество не представляет собой титан или его оксид.

Когда тугоплавкий оксид легируется легирующим веществом, как правило, тугоплавкий оксид содержит суммарное количество легирующего вещества, составляющее от 0,1 до 10 мас.%. Оказывается предпочтительным, что суммарное количество легирующего вещества составляет от 0,25 до 5 мас.% и предпочтительнее от 0,5 до 2,5 мас.% (например, приблизительно 1 мас.%).

Как правило, каталитический слой содержит количество первого подложечного материала, составляющее от 0,1 до 3,5 г/куб. дюйм (от 0,0061 до 0,213 г/см3), например, от 0,25 до 3,0 г/куб. дюйм (от 0,015 до 0,183 г/см3), предпочтительно от 0,3 до 2,5 г/куб. дюйм (от 0,018 до 0,152 г/см3), еще предпочтительнее от 0,5 до 2,0 г/куб. дюйм (от 0,03 до 0,122 г/см3), и еще предпочтительнее от 0,6 до 1,75 г/куб. дюйм (от 0,037 до 0,107 г/см3), например, от 0,75 до 1,5 г/куб. дюйм (от 0,046 до 0,091 г/см3).

Как правило, первый подложечный материал присутствует в тонкодисперсной форме. Первый подложечный материал может иметь размер частиц D90, составляющий не более чем 50 мкм, предпочтительно не более чем 30 мкм и предпочтительнее не более чем 20 мкм (при определении традиционными методами лазерной дифракции). Распределение по размеру частиц подложечного материала выбирается таким образом, чтобы способствовать адгезии к носителю. Частицы, как правило, получаются методом измельчения.

Первый благородный металл может быть нанесен или помещен на первый подложечный материал. Таким образом, первый благородный металл может диспергироваться на поверхности первого подложечного материала и/или внедряться в объем первого подложечного материала.

Как правило, второй благородный металл можно выбирать из группы, которую составляют рутений, родий, палладий, осмий, иридий, платина, серебро и золото. Второй благородный металл, как правило, отличается от первого благородного металла.

Оказывается предпочтительным, что второй благородный металл выбирается из группы, которую составляют родий, палладий, платина и золото. Предпочтительнее второй благородный металл выбирается из группы, которую составляют палладий, платина и золото. Второй благородный металл может представлять собой палладий. Второй благородный металл может представлять собой платину. Второй благородный металл может представлять собой золото. Еще предпочтительнее второй благородный металл представляет собой платину.

Когда первый благородный металл представляет собой палладий, а второй благородный металл представляет собой золото, или наоборот, то палладий и золото могут образовывать сплав палладия и золота.

Каталитический слой может иметь равномерное или неравномерное распределение второго благородного металла в направлении, перпендикулярном поверхности носителя. Оказывается предпочтительным, что каталитический слой имеет равномерное распределение второго благородного металла в направлении, перпендикулярном поверхности носителя.

Когда каталитический слой имеет неравномерное распределение второго благородного металла в направлении, перпендикулярном поверхности носителя, количество второго благородного металла может увеличиваться или уменьшаться в перпендикулярном направлении по отношению к поверхности носителя (т.е. количество второго благородного металла может увеличиваться или уменьшаться в перпендикулярном направлении от первой поверхности ко второй поверхности). Оказывается предпочтительным, что (a) количество второго благородного металла увеличивается в перпендикулярном направлении по отношению к поверхности носителя, когда количество первого благородного металла уменьшается в перпендикулярном направлении по отношению к поверхности носителя, или (b) количество второго благородного металла уменьшается в перпендикулярном направлении по отношению к поверхности носителя, когда количество первого благородного металла увеличивается в перпендикулярном направлении по отношению к поверхности носителя.

Количество второго благородного металла может непрерывно увеличиваться, непрерывно уменьшаться, прерывисто увеличиваться или прерывисто уменьшаться, предпочтительно непрерывно увеличиваться или непрерывно уменьшаться в перпендикулярном направлении по отношению к поверхности носителя.

Каталитический слой можно иметь линейную или нелинейную функцию увеличения или уменьшения количества второго благородного металла в перпендикулярном направлении по отношению к поверхности носителя (т.е. линейную или нелинейную функцию увеличения или уменьшения количества второго благородного металла в перпендикулярном направлении от первой поверхности ко второй поверхности).

Как правило, по меньшей мере 60%, предпочтительно по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества второго благородного металла (например, каталитического слоя) распределяется между (a) второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится на середине пути между первой поверхностью и второй поверхностью (например, на 50% расстояния по перпендикуляру между первой поверхностью и второй поверхностью), или (b) первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на середине пути между первой поверхностью и второй поверхностью (например, на 50% расстояния по перпендикуляру между первой поверхностью и второй поверхностью. Данная плоскость, как правило, является параллельной первой и/или второй поверхности. Термин «на середине пути между» в данном контексте, как правило, означает половину среднего расстояния между первой поверхностью и второй поверхностью.

Как правило, по меньшей мере 60%, предпочтительно по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества второго благородного металла (например, каталитического слоя) распределяется между (a) второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 25% расстояния по перпендикуляру от второй поверхности к первой поверхности, или (b) первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 25% расстояния по перпендикуляру от первой поверхности ко второй поверхности. Данная плоскость, как правило, является параллельной первой поверхности и/или второй поверхности.

По меньшей мере 60%, предпочтительно по меньшей мере 70%, предпочтительнее по меньшей мере 75%, в том числе, по меньшей мере 80%, еще предпочтительнее по меньшей мере 90% суммарного количества второго благородного металла (например, каталитического слоя) может распределяться между (a) второй поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 10% расстояния по перпендикуляру от второй поверхности к первой поверхности, или (b) первой поверхностью и точкой или плоскостью в каталитическом слое, которая находится на 10% расстояния по перпендикуляру от первой поверхности ко второй поверхности. Данная плоскость, как правило, является параллельной первой поверхности и/или второй поверхности.

Неравномерное распределение второго благородного металла в направлении, перпендикулярном поверхности носителя может, как правило, представлять собой плавное распределение второго благородного металла. В качестве альтернативы, неравномерное распределение второго благородного металла в направлении, перпендикулярном поверхности носителя может представлять собой ступенчатое распределение второго благородного металла.

Каталитический слой можно иметь равномерное горизонтальное распределение или неравномерное горизонтальное распределение второго благородного металла.

Как правило, распределение второго благородного металла в направлении, параллельном поверхности носителя (т.е. в продольной плоскости) и перпендикулярном центральной продольной оси носителя (т.е. в направлении, параллельном впускной торцевой поверхности и/или выпускной торцевой поверхности носителя), является равномерным или неравномерным. Оказывается предпочтительным, что распределение второго благородного металла в направлении, параллельном поверхности носителя и перпендикулярном центральной продольной оси носителя, является равномерным.

Как правило, распределение второго благородного металла в направлении, параллельном поверхности носителя (т.е. в продольной плоскости) и параллельном центральной продольной оси носителя (т.е. в направлении, перпендикулярном впускной торцевой поверхности и/или выпускной торцевой поверхности носителя), может быть равномерным или неравномерным. Оказывается предпочтительным, что распределение второго благородного металла в направлении, параллельном поверхности носителя и параллельном центральной продольной оси носителя, является равномерным.

Каталитический слой, как правило, содержит суммарное количество второго благородного металла, составляющее от 0,5 до 15 мас.% (например, от 11,5 до 14 мас.% или от 12 до 15 мас.%), предпочтительно от 1 до 10 мас.%, предпочтительнее от 2 до 9 мас.% (например, от 3 до 8 мас.%), в том числе от 4 до 7 мас.% (например, от 5 до 6 мас.%).

Второй благородный металл присутствует, как правило, в тонкодисперсной форме. Когда второй благородный металл присутствует в тонкодисперсной форме, как правило, частицы второго благородного металла имеют значение D90, составляющее не более чем 40 нм, предпочтительнее не более чем 30 нм и еще предпочтительнее не более чем 20 нм.

Второй благородный металл можно наносить или помещать на первый подложечный материал. Таким образом, второй благородный металл может диспергироваться на поверхности первого подложечного материала и/или внедряться в объем первого подложечного материала.

Первый благородный металл и второй благородный металл можно одновременно наносить или помещать на первый подложечный материал. Оказывается возможной фиксация благородного металла на подложечном материале перед изготовлением пористого оксидного материала для покрытия носителя. Оказывается предпочтительным, что только первый благородный металл наносится или помещается на первый подложечный материал.

Как правило, каталитический слой содержит второй благородный металл в количестве, составляющем от 5 до 300 г/куб. фут (от 176,5 до 10590 г/м3), предпочтительнее от 10 до 250 г/куб. фут (от 353 до 8875 г/м3), в том числе от 25 до 200 г/куб. фут (от 887,5 до 7060 г/м3), еще предпочтительнее от 35 до 175 г/куб. фут (от 1235,5 до 6177,5 г/м3) и еще предпочтительнее от 50 до 150 г/куб. фут (от 1765 до 5295 г/м3), например, от 75 до 125 г/куб. фут (от 2647,5 до 5512,5 г/м3). Например, каталитический слой может содержать второй благородный металл в количестве, составляющем от 110 до 300 г/куб. фут (от 3883 до 10590 г/м3), предпочтительно от 125 до 275 г/куб. фут (от 5512,5 до 8875 г/м3), в том числе от 150 до 250 г/куб. фут (от 5295 до 8875 г/м3) и предпочтительнее от 175 до 200 г/куб. фут (от 6177,5 до 7060 г/м3).

Как правило, катализатор окисления, предпочтительно каталитический слой содержит суммарное количество первого благородного металла и суммарное количество второго благородного металла в (массовом) соотношении, составляющем от 20:1 до 1:20. Предпочтительно данное соотношение составляет от 10:1 до 1:10 (например, от 8:1 до 1:2,5), более предпочтительное соотношение составляет от 7,5:1 до 1:7,5, в том числе от 5:1 до 1:5, еще предпочтительнее данное соотношение составляет от 4:1 до 1:4 (например, от 3:1 до 1:3), в том числе от 2,5:1 до 1:2,5 (например, от 2:1 до 1:2 или от 1,5:1 до 1:1,5).

Катализатор окисления, как правило, содержит первый благородный металл и второй благородный металл в суммарном количестве, составляющем от 5 до 500 г/куб. фут (от 176,5 до 17650 г/м3). Это суммарное количество составляет предпочтительно от 10 до 400 г/куб. фут (от 353 до 14120 г/м3), предпочтительнее от 20 до 300 г/куб. фут (от 706 до 10580 г/м3), еще предпочтительнее от 25 до 250 г/куб. фут (от 882,5 до 8825 г/м3) и еще предпочтительнее от 35 до 200 г/куб. фут (от 1235,5 до 7060 г/м3).

Предпочтительные сочетания первого благородного металла и второй благородный металл включают Pt и Pd; Pd и Au; Pt и Rh; Pd и Rh. Когда первый благородный металл представляет собой платину, а второй благородный металл представляет собой палладий, или наоборот, то предпочтительное соотношение суммарной массы платины (Pt) и суммарной массы палладия (Pd) составляет от 3:1 до 1:3, в том числе от 2:1 до 1:2 и предпочтительнее от 1,5:1 до 1:1,5.

Каталитический слой может дополнительно содержать третий благородный металл. Как правило, третий благородный металл можно выбирать из группы, которую составляют рутений, родий, палладий, осмий, иридий, платина, серебро и золото. Третий благородный металл, как правило, отличается от первого благородного металла и второго благородного металла.

Оказывается предпочтительным, что третий благородный металл выбирается из группы, которую составляют родий, палладий, платина и золото. Предпочтительнее третий благородный металл выбирается из группы, которую составляют родий и золото. Третий благородный металл может представлять собой родий. Третий благородный металл может представлять собой золото. Еще предпочтительнее третий благородный металл представляет собой родий.

Предпочтительные сочетания первого благородного металла, второго благородного металла и третьего благородного металла включают Pd, Pt и Au; Pd, Pt и Rh; Pd, Au и Rh. Наиболее предпочтительное сочетание составляют Pd, Pt и Au (например, первый благородный металл, второй благородный металл и третий благородный металл соответственно).

Как правило, оказывается предпочтительным, что в катализаторе окисления содержатся только два благородных металла (т.е. первый благородный металл и второй благородный металл).

Каталитический слой, как правило, содержит суммарное количество благородного металла, составляющее от 0,5 до 15 мас.% (например, от 11,5 до 14 мас.% или от 12 до 15 мас.%), предпочтительно от 1 до 10 мас.% и предпочтительнее от 2 до 9 мас.% (например, 3 до 8 мас.%), в том числе от 4 до 7 мас.% (например, от 5 до 6 мас.%).

Когда катализатор окисления используется в качестве дизельного катализатора окисления, как правило, благородный металл (например, первый благородный металл, второй благородный металл и, если он присутствует, третий благородный металл) присутствует в суммарном количестве, составляющем от 25 до 200 г/куб. фут (от 882,5 до 7060 г/м3) и предпочтительнее от 40 до 160 г/куб. фут (от 1412 до 5648 г/м3). Когда катализатор окисления используется в качестве катализируемого сажевого фильтра, благородный металл (например, первый благородный металл, второй благородный металл и, если он присутствует, третий благородный металл) содержится в суммарном количестве, составляющем от 5 до 100 г/куб. фут (от 176,5 до 3530 г/м3) и предпочтительнее от 10 до 40 г/куб. фут (от 353 до 1412 г/м3).

Катализатор окисления или каталитический слой может дополнительно содержать абсорбирующий углеводороды материал. Данный абсорбирующий углеводороды материал может присутствовать в отдельном слое по отношению к каталитическому слою.

Как правило, абсорбирующий углеводороды материал выбирается из группы, которую составляют цеолит, активированный древесный уголь, пористый графит и сочетание двух или более вышеупомянутых материалов. Оказывается предпочтительным, что абсорбирующий углеводороды материал представляет собой цеолит. Предпочтительнее цеолит представляет собой среднепористый цеолит (например, цеолит, имеющий максимальный размер кольца, состоящего из восьми атомов с тетраэдрической координацией) или крупнопористый цеолит (например, цеолит, имеющий максимальный размер кольца, состоящего из десяти атомов с тетраэдрической координацией). Примеры подходящих цеолитов или типов цеолитов включают фожазит, клиноптилолит, морденит, силикалит, ферриерит, цеолит X, цеолит Y, сверхустойчивый цеолит Y, цеолит AEI, цеолит ZSM-5, цеолит ZSM-12, цеолит ZSM-20, цеолит ZSM-34, цеолит CHA, цеолит SSZ-3, цеолит SAPO-5, оффретит, бета-цеолит или медный цеолит CHA. Цеолит предпочтительно представляет собой ZSM-5, бета-цеолит или цеолит Y.

Как правило, цеолит имеет молярное соотношение диоксида кремния и оксида алюминия, составляющее, по меньшей мере, 25:11, предпочтительно, по меньшей мере, 25:1, причем пригодные для использования интервалы составляют от 25:1 до 1000:1, от 50:1 до 500:1, а также от 25:1 до 100:1, от 25:1 до 300:1, от 100:1 до 250:1. Цеолиты, имеющие высокое молярное соотношение диоксида кремния и оксида алюминия, проявляют повышенную гидротермическую устойчивость.

Когда катализатор окисления включает абсорбирующий углеводороды материал, как правило, суммарное количество абсорбирующего углеводороды материала составляет от 0,05 до 3,00 г/куб. дюйм (от 0,003 до 0,183 г/см3), в частности, от 0,10 до 2,00 г/куб. дюйм (от 0,006 до 0,122 г/см3), более конкретно, от 0,2 до 0,8 г/куб. дюйм (от 0,011 до 0,049 г/см3).

Катализатор окисления согласно настоящему изобретению может дополнительно содержать аккумулирующий кислород материал. Такие материалы являются хорошо известными в технике. В качестве аккумулирующего кислород материала можно выбирать диоксид церия (CeO2) и двойной оксид церия и циркония (CeO2-ZrO2), в том числе твердый раствор, содержащий диоксид церия и диоксид циркония. Оказывается предпочтительным, что аккумулирующий кислород материал отличается от тугоплавкого оксида первого подложечного материала.

Когда в качестве аккумулирующего кислород материала выбирается диоксид церия или двойной оксид церия и циркония, то предпочтительный аккумулирующий кислород материал представляет собой (a) диоксид церия, когда первый подложечный материал представляет собой или содержит, в основном, двойной оксид церия и циркония, или (b) двойной оксид церия и циркония, когда первый подложечный материал представляет собой или содержит, в основном, диоксид церия.

Катализатор окисления, каталитический слой или первый подложечный материал может дополнительно содержать восстанавливаемый оксид. Восстанавливаемый оксид может образовывать композитный оксид или смешанный оксид с тугоплавким оксидом.

Как правило, восстанавливаемый оксид можно выбирать из группы, которую составляют оксид марганца (например, MnO2 и/или Mn2O3), оксид железа (например, Fe2O3), оксид олова (например, SnO2), оксид меди (например, CuO), оксид кобальта (например, CoO и/или Co2O3), оксид титана (например, TiO2) и оксид церия (например, CeO2). Восстанавливаемый оксид предпочтительно отличается (т.е. отличается по составу) от тугоплавкого оксида. Предпочтительно, восстанавливаемый оксид представляет собой оксид железа или оксид церия, предпочтительнее восстанавливаемый оксид представляет собой оксид железа.

Когда присутствует восстанавливаемый оксид, как правило, катализатор окисления имеет массовое соотношение восстанавливаемого оксида и тугоплавкого оксида, составляющее от 10:1 до 1:10, предпочтительно от 5:1 до 1:5 (например, от 1:1 до 1:5) и еще предпочтительнее от 1:1 до 1:2,5.

Катализатор окисления или каталитический слой может дополнительно содержать основной металлический активатор. Основной металлический активатор можно выбирать из группы, которую составляют щелочной металл, щелочноземельный металл, лантанидный металл и соответствующие оксиды. Оказывается предпочтительным, что основной металлический активатор представляет собой щелочной металл, щелочноземельный металл или соответствующий оксид. Предпочтительнее, основной металлический активатор представляет собой щелочноземельный металл (например, Ca, Mg, Sr или Ba, предпочтительно Ba) или соответствующий оксид.

Катализатор окисления согласно настоящему изобретению может включать второй слой. Второй слой может представлять собой или содержать, в основном, абсорбирующий углеводороды материал и/или третий благородный металл (например, третий благородный металл, который определен выше) и/или тугоплавкий оксид (например, цеолит), и/или восстанавливаемый оксид и/или аккумулирующий кислород материал, и/или основной металлический активатор. Предпочтительно второй слой представляет собой или содержит, в основном, абсорбирующий углеводороды материал и/или третий благородный металл, и/или тугоплавкий оксид. Предпочтительнее второй слой представляет собой или содержит, в основном, абсорбирующий углеводороды материал и/или тугоплавкий оксид.

Когда второй слой включает третий благородный металл, то второй слой предпочтительно включает платину и/или палладий. Кроме того, второй слой имеет массовое соотношение платины (Pt) и палладия (Pd) составляет предпочтительный от 10:1 до 1:10, предпочтительнее от 5:1 до 1:5, еще предпочтительнее от 2,5:1 до 1:2,5, в том числе от 2:1 до 1:2 (например, от 1:1 до 1:1,5). Другие предпочтительные значения массового соотношения платины (Pt) и палладия (Pd) во втором слое составляют от 8,5:1 до 1:2,5, в том числе от 7,5:1 до 1:2 (например, от 6:1 до 1:1,5) и еще предпочтительнее от 5:1 до 1:1,25 (например, от 5:1 до 1:1).

Каталитический слой можно наносить или помещать на второй слой. Второй слой можно наносить непосредственно на поверхность носителя (т.е. второй слой находится в контакте с поверхностью носителя). Таким образом, второй слой может находиться между каталитическим слоем и поверхностью носителя (т.е. каталитический слой наносится на второй слой, и необязательно второй слой наносится непосредственно на поверхность носителя).

В качестве альтернативы, второй слой можно наносить или помещать на каталитический слой. Каталитический слой можно наносить непосредственно на поверхность носителя (т.е. каталитический слой находится в контакте с поверхностью носителя). Таким образом, каталитический слой может находиться между вторым слоем и поверхностью носителя (т.е. второй слой наносится на каталитический слой, и необязательно каталитический слой наносится непосредственно на поверхность носителя).

Катализатор окисления согласно настоящему изобретению, как правило, включает единственный слой, причем данный единственный слой представляет собой каталитический слой. Как правило, каталитический слой наносится непосредственно на поверхность носителя (т.е. каталитический слой находится в контакте с поверхностью носителя).

Как правило, катализатор окисления согласно настоящему изобретению включает единственный носитель (т.е. только один носитель).

Носители, на которые наносятся катализаторы окисления для обработки выхлопных газов, производимых двигателем внутреннего сгорания, являются хорошо известными в технике. Как правило, носитель представляет собой керамический материал или металлический материал.

Оказывается предпочтительным, что носитель представляет собой или содержит кордиерит (SiO2-Al2O3-MgO), карбид кремния (SiC), сплав Fe-Cr-Al, сплав Ni-Cr-Al или сплав на основе нержавеющей стали.

Как правило, носитель представляет собой монолит. Оказывается предпочтительным, что монолит представляет собой проточный монолит или фильтрующий монолит.

Оказывается предпочтительным, что катализатор окисления согласно настоящему изобретению предназначается для применения как дизельный катализатор окисления (DOC) или катализируемый сажевый фильтр (CSF). На практике составы катализаторов, используемых в качестве DOC и CSF, являются аналогичными. Однако, как правило, основные различия между DOC и CSF представляют собой носитель, на который наносится состав катализатора, а также количество благородного металла в покрытии.

Проточный монолит, как правило, представляет собой ячеистый монолит (например, металлический или керамический ячеистый монолит), имеющий множество каналов, проходящих насквозь, причем данные каналы являются открытыми на обоих концов. Когда носитель представляет собой проточный монолит, катализатор окисления согласно настоящему изобретению, как правило, представляет собой дизельный катализатор окисления (DOC) или предназначается для применения в качестве дизельного катализатора окисления (DOC).

Фильтрующий монолит, как правило, включает множество впускных каналов и множество выпускных каналов, причем впускные каналы являются открытыми на расположенном выше по потоку конце (т.е. на стороне впуска выхлопных газов) и являются закупоренными или герметически закрытыми на расположенном ниже по потоку конце (т.е. на стороне выпуска выхлопных газов), а выпускные каналы являются закупоренными или герметически закрытыми на расположенном выше по потоку конце и открытыми на расположенном ниже по потоку конце, причем каждый впускной канал отделен от выпускного канала пористой структурой. Когда носитель представляет собой фильтрующий монолит, катализатор окисления согласно настоящему изобретению, как правило, представляет собой катализируемый сажевый фильтр (CSF) или предназначается для применения как катализируемый сажевый фильтр (CSF).

Когда монолит представляет собой фильтрующий монолит, оказывается предпочтительным, что фильтрующий монолит представляет собой фильтр с проточными стенками. В фильтре с проточными стенками каждый впускной канал поочередно отделяется от выпускного канала стенкой, имеющей пористую структуру, и наоборот. Оказывается предпочтительным, что впускные каналы и выпускные каналы имеют ячеистую структуру. Когда присутствует ячеистая структура, оказывается предпочтительным, что каналы, прилегающие вертикально и сбоку к впускному каналу, являются закупоренными на расположенном выше по потоку конце и наоборот (т.е. каналы, прилегающие вертикально и сбоку к выпускному каналу, являются закупоренными на расположенном ниже по потоку конце). При наблюдении с любого конца поочередно закупоренные и открытые концы каналов по своему внешнему виду напоминают шахматную доску.

В принципе, носитель может иметь любые формы или размеры. Однако формы и размеры носителя обычно выбираются таким образом, чтобы оптимизировать воздействие каталитически активных материалов в катализаторе на выхлопные газы. Носитель может принимать, например, трубчатую, волокнистую или тонкодисперсную форму. Примеры подходящих опорных носителей включают носитель монолитного ячеистого кордиеритного типа, носитель монолитного ячеистого типа SiC, носитель слоистого или трикотажного типа, носитель пенного типа, носитель поперечноточного типа, носитель типа металлической проволочной сетки, носитель металлического пористого типа и носитель типа керамических частиц.

Настоящее изобретение также предлагает выхлопную систему для двигателя внутреннего сгорания, включающую катализатор окисления, и по меньшей мере одно снижающее токсичность выхлопных газов устройство. Как правило, снижающее токсичность выхлопных газов устройство является отдельным от катализатора окисления (например, снижающее токсичность выхлопных газов устройство имеет отдельный носитель по отношению к носителю катализатора окисления), и предпочтительно катализатор окисления располагается выше по потоку относительно снижающего токсичность выхлопных газов устройства.

В качестве снижающего токсичность выхлопных газов устройства могут быть выбраны дизельный фильтр для улавливания тонкодисперсных частиц (DPF), адсорбирующий NOx катализатор (NAC), катализатор для низкого содержания NOx (LNC), катализатор селективного каталитического восстановления (SCR), дизельный катализатор окисления (DOC), катализируемый сажевый фильтр (CSF), катализатор фильтра селективного каталитического восстановления (SCRF) и сочетания двух или более вышеупомянутых устройств. Все эти снижающие токсичность выхлопных газов устройства, представляющие собой дизельные фильтры для улавливания тонкодисперсных частиц (DPF), адсорбирующие NOx катализаторы (NAC), катализаторы для низкого содержания NOx (LNC), катализаторы селективного каталитического восстановления (SCR), дизельные катализаторы окисления (DOC), катализируемые сажевые фильтры (CSF) и катализаторы фильтров селективного каталитического восстановления (SCRF), являются хорошо известными в технике.

Ниже представлены примерные снижающие токсичность выхлопных газов устройства для применения с катализатором окисления согласно настоящему изобретению или для включения в выхлопную систему согласно настоящему изобретению.

Дизельный фильтр для улавливания тонкодисперсных частиц представляет собой снижающее токсичность выхлопных газов устройство, имеющее фильтрующий носитель. Дизельный фильтр для улавливания тонкодисперсных частиц предпочтительно включает носитель, причем носитель представляет собой фильтрующий монолит или проточный монолит, как определено выше, и предпочтительно фильтрующий монолит. Носитель может быть покрыт каталитической композицией.

Каталитическая композиция дизельного фильтра для улавливания тонкодисперсных частиц может быть подходящей, чтобы окислять (i) твердые частицы (PM) и/или (ii) монооксид углерода (CO) и углеводороды (HC). Когда каталитическая композиция является подходящей для окисления PM, получаемое в результате снижающее токсичность выхлопных газов устройство известно как катализируемый сажевый фильтр (CSF). Как правило, каталитическая композиция CSF включает благородный металл, такой как первый благородный металл и/или второй благородный металл, как определено выше.

Каталитическая композиция дизельного фильтра для улавливания тонкодисперсных частиц может представлять собой адсорбирующую NOx композицию. Когда каталитическая композиция представляет собой адсорбирующую NOx композиция, снижающее токсичность выхлопных газов устройство представляет собой примерный адсорбирующий NOx катализатор (NAC). Были описаны снижающие токсичность выхлопных газов устройства, в которых каталитическая композиция представляет собой адсорбирующую NOx композицию (см., например, европейский патент № 0766993). Адсорбирующие NOx композиции являются хорошо известными в технике (см., например, европейский патент № 0766993 и патент США № 5473887). Адсорбирующие NOx композиции предназначаются, чтобы адсорбировать NOx из обедненных выхлопных газов (λ>1) и десорбировать NOx, когда уменьшается концентрация кислорода в выхлопных газах. После десорбции NOx можно восстанавливать до N2, используя подходящий восстановитель (например, топливо для двигателей) и активирующий каталитический компонент, такой как родий, находящийся в самой адсорбирующей NOx композиции или ниже по потоку относительно адсорбирующей NOx композиции.

Как правило, адсорбирующая NOx композиция включает щелочной металлический компонент, щелочноземельный металлический компонент или редкоземельный металлический компонент, или сочетание двух или более данных компонентов, причем редкоземельный металлический компонент включает лантан или иттрий. Оказывается предпочтительным, что щелочной металлический компонент включает калий или натрий, предпочтительнее калий. Оказывается предпочтительным, что щелочноземельный металлический компонент включает барий или стронций, предпочтительнее барий.

Адсорбирующая NOx композиция может дополнительно включать подложечный материал и/или каталитический металлический компонент. В качестве подложечного материала могут быть выбраны оксид алюминия, диоксид церия, диоксид титана, диоксид циркония и их смеси. Каталитический металлический компонент может содержать металл, в качестве которого выбираются платина (Pt), палладий (Pd), родий (Rh) и сочетания двух или более вышеупомянутых элементов.

Катализаторы для низкого содержания NOx (LNC) являются хорошо известными в технике. В качестве катализаторов для низкого содержания NOx (LNC) предпочтительно используются (a) платина (Pt), нанесенная на оксид алюминия, или (b) легированный медью цеолит, в частности, легированный медью ZSM-5.

Катализаторы SCR также являются хорошо известными в технике. Когда выхлопная система согласно настоящему изобретению включает катализатор SCR, данная выхлопная система может дополнительно включать инжектор для введения азотистого восстановителя, такого как аммиак или мочевина, в выхлопные газы ниже по потоку относительно катализатора, который окисляет монооксид углерода (CO) и углеводороды (HC), и выше по потоку относительно катализатора SCR. В качестве альтернативы или в качестве дополнения инжектора, выхлопная система может дополнительно включать устройство для управления двигателем, чтобы обогащать выхлопные газы углеводородами. Катализатор SCR может тогда использовать углеводороды в качестве восстановителя, чтобы восстанавливать NOx. Когда носитель катализатора SCR представляет собой фильтрующий монолит, данный катализатор представляет собой катализатор SCRF. Катализатор SCRF представляет собой снижающее токсичность выхлопных газов устройство, имеющее фильтрующий носитель.

Как правило, катализаторы SCR не могут восстанавливать существенные количества NOx в выхлопных газах в течение короткого времени после пуска двигателя с воспламенением от сжатия, потому что температура выхлопных газов (и, следовательно, температура катализатора) является чрезмерно низкой. Улавливающие NOx катализаторы для обедненных смесей (например, адсорбирующие NOx катализаторы), например, используются выше по потоку относительно катализаторов SCR, таким образом, что NOx можно удерживать до тех пор, пока катализатор SCR не становится активным за счет повышения температуры выхлопных газов. Однако улавливающие NOx катализаторы для обедненных смесей зачастую не могут удерживать NOx в условиях высокой массовой скорости потока выхлопных газов (например, когда двигатель работает в условиях высокоскоростного цикла).

Согласно первому варианту осуществления выхлопной системы, выхлопная система включает катализатор окисления согласно настоящему изобретению, предпочтительно в форме DOC, и катализатор селективного каталитического восстановления (SCR). Такая конструкция может называться термином «DOC/SCR». Согласно данному варианту осуществления, также предлагается применение катализатора окисления для обработки выхлопных газов, которые производит двигатель внутреннего сгорания, в частности, двигатель с воспламенением от сжатия, в сочетании с катализатором фильтра селективного каталитического восстановления (SCRF). Предпочтительно катализатор окисления представляет собой или предназначается для применения как дизельный катализатор окисления. Катализатор окисления согласно настоящему изобретению, как правило, дополняет (например, расположенный ниже по потоку) катализатор селективного каталитического восстановления (SCR). Инжектор азотистого восстановителя может быть установлен между катализатором окисления и катализатором селективного каталитического восстановления (SCR). Таким образом, катализатор окисления может дополнять (например, расположенный ниже по потоку) инжектор азотистого восстановителя, и инжектор азотистого восстановителя может дополнять (например, расположенный ниже по потоку) катализатор селективного каталитического восстановления (SCR).

Согласно второму варианту осуществления выхлопной системы, включается катализатор окисления согласно настоящему изобретению, предпочтительно в форме DOC, и катализатор фильтра селективного каталитического восстановления (SCRF). Такая конструкция может называться термином «DOC/SCRF». Согласно данному варианту осуществления, также предлагается применение катализатора окисления для обработки выхлопных газов, которые производит двигатель внутреннего сгорания, в частности, двигатель с воспламенением от сжатия, в сочетании с катализатор фильтра селективного каталитического восстановления (SCRF). Предпочтительно катализатор окисления представляет собой или предназначается для применения как дизельный катализатор окисления. Катализатор окисления согласно настоящему изобретению, как правило, дополняет (например, расположенный ниже по потоку) катализатор фильтра селективного каталитического восстановления (SCRF). Инжектор азотистого восстановителя может быть установлен между катализатором окисления и катализатором фильтра селективного каталитического восстановления (SCRF). Таким образом, катализатор окисления может дополнять (например, расположенный ниже по потоку) инжектор азотистого восстановителя, и инжектор азотистого восстановителя может дополнять (например, расположенный ниже по потоку) катализатор фильтра селективного каталитического восстановления (SCRF).

Согласно третьему варианту осуществления выхлопной системы, выхлопная система включает катализатор окисления согласно настоящему изобретению, предпочтительно в качестве DOC, а также дизельный фильтр для улавливания тонкодисперсных частиц (DPF) или катализируемый сажевый фильтр (CSF). Такая конструкция может называться термином «DOC/DPF» или «DOC/CSF». Согласно данному варианту осуществления, также предлагается применение катализатора окисления для обработки выхлопных газов, которые производит двигатель внутреннего сгорания, в частности, двигатель с воспламенением от сжатия, в сочетании с дизельным фильтром для улавливания тонкодисперсных частиц или катализируемым сажевым фильтром. Предпочтительно катализатор окисления представляет собой или предназначается для применения как дизельный катализатор окисления. Катализатор окисления, как правило, дополняет (например, расположенный ниже по потоку) дизельный фильтр для улавливания тонкодисперсных частиц или катализируемый сажевый фильтр (CSF). Таким образом, например, к выпуску катализатора окисления присоединяется впуск дизельного фильтра для улавливания тонкодисперсных частиц или катализируемый сажевый фильтр.

Согласно четвертому варианту осуществления выхлопной системы, выхлопная система включает дизельный катализатор окисления и катализатор окисления согласно настоящему изобретению, предпочтительно как катализируемый сажевый фильтр (CSF). Данная конструкция может также называться термином «конструкция DOC/CSF». Согласно данному варианту осуществления, предлагается также применение катализатора окисления для обработки выхлопных газов, которые производит двигатель с воспламенением от сжатия, предпочтительно в сочетании с дизельным катализатором окисления (DOC), причем катализатор окисления представляет собой или предназначается для применения как катализируемый сажевый фильтр.

Как правило, дизельный катализатор окисления (DOC) дополняет (например, расположенный ниже по потоку) катализатор окисления согласно настоящему изобретению. Таким образом, к выпуску дизельного катализатора окисления присоединяется впуск катализатора окисления согласно настоящему изобретению.

Согласно пятому варианту осуществления выхлопной системы, предлагается выхлопная система, включающая катализатор окисления согласно настоящему изобретению, предпочтительно в качестве DOC, дизельный фильтр для улавливания тонкодисперсных частиц или катализируемый сажевый фильтр (CSF) и катализатор селективного каталитического восстановления (SCR). Такая конструкция может называться термином «DOC/DPF/SCR» или «DOC/CSF/SCR», и она представляет собой предпочтительную выхлопную систему для легковых дизельных автомобилей. Согласно данному варианту осуществления, также предлагается применение катализатора окисления для обработки выхлопных газов, которые производит двигатель внутреннего сгорания, в частности, двигатель с воспламенением от сжатия, и в сочетании с ним предпочтительно используется дизельный фильтр для улавливания тонкодисперсных частиц или катализируемый сажевый фильтр (CSF), а также катализатор селективного каталитического восстановления (SCR), причем катализатор окисления представляет собой или предназначается для применения как дизельный катализатор окисления. Катализатор окисления, как правило, дополняет (например, расположенный ниже по потоку) дизельный фильтр для улавливания тонкодисперсных частиц или катализируемый сажевый фильтр (CSF). Фильтр DPF или CSF, как правило, дополняет (например, расположенный ниже по потоку) катализатор селективного каталитического восстановления (SCR). Инжектор азотистого восстановителя может быть установлен между фильтром DPF или CSF и катализатором селективного каталитического восстановления (SCR). Таким образом, фильтр DPF или CSF может дополнять (например, расположенный ниже по потоку) инжектор азотистого восстановителя, и инжектор азотистого восстановителя может дополнять (например, расположенный ниже по потоку) катализатор селективного каталитического восстановления (SCR).

Согласно шестому варианту осуществления выхлопной системы, предлагается выхлопная система, включающая дизельный катализатор окисления (DOC), катализатор окисления согласно настоящему изобретению, предпочтительно как катализируемый сажевый фильтр (CSF), а также катализатор селективного каталитического восстановления (SCR). Данная конструкция также называется термином «DOC/CSF/SCR». Согласно следующему аспекту данного варианта осуществления, предлагается применение катализатора окисления для обработки выхлопных газов, которые производит двигатель с воспламенением от сжатия, и в сочетании с ним предпочтительно используется дизельный катализатор окисления (DOC) и катализатор селективного каталитического восстановления (SCR), причем катализатор окисления представляет собой или предназначается для применения как катализируемый сажевый фильтр (CSF). Дизельный катализатор окисления (DOC), как правило, дополняет (например, расположенный ниже по потоку) катализатор окисления согласно настоящему изобретению. Катализатор окисления согласно настоящему изобретению, как правило, дополняет (например, расположенный ниже по потоку) катализатор селективного каталитического восстановления (SCR). Инжектор азотистого восстановителя может быть установлен между катализатором окисления и катализатором селективного каталитического восстановления (SCR). Таким образом, катализатор окисления может дополнять (например, расположенный ниже по потоку) инжектор азотистого восстановителя, и инжектор азотистого восстановителя может дополнять (например, расположенный ниже по потоку) катализатор селективного каталитического восстановления (SCR).

Согласно седьмому варианту осуществления выхлопной системы, выхлопная система включает катализатор окисления согласно настоящему изобретению, предпочтительно как DOC, катализатор селективного каталитического восстановления (SCR), а также катализируемый сажевый фильтр (CSF) или дизельный фильтр для улавливания тонкодисперсных частиц (DPF). Данная конструкция также называется термином «DOC/SCR/CSF» или «DOC/SCR/DPF». Согласно данному варианту осуществления, также предлагается применение катализатора окисления для обработки выхлопных газов, которые производит двигатель внутреннего сгорания, в частности, двигатель с воспламенением от сжатия, и в сочетании с ним предпочтительно используется катализатор селективного каталитического восстановления (SCR), а также катализируемый сажевый фильтр (CSF) или дизельный фильтр для улавливания тонкодисперсных частиц (DPF), причем катализатор окисления представляет собой или предназначается для применения как дизельный катализатор окисления.

Согласно седьмому варианту осуществления выхлопной системы, катализатор окисления согласно настоящему изобретению, как правило, дополняет (например, расположенный ниже по потоку) катализатор селективного каталитического восстановления (SCR). Инжектор азотистого восстановителя может быть установлен между катализатором окисления и катализатором селективного каталитического восстановления (SCR). Таким образом, катализатор окисления может дополнять (например, расположенный ниже по потоку) инжектор азотистого восстановителя, и инжектор азотистого восстановителя может дополнять (например, расположенный ниже по потоку) катализатор селективного каталитического восстановления (SCR). Катализатор селективного каталитического восстановления (SCR) дополняет (например, расположенный ниже по потоку) катализируемый сажевый фильтр (CSF) или дизельный фильтр для улавливания тонкодисперсных частиц (DPF).

Согласно следующему аспекту настоящего изобретения, предлагается транспортное средство или устройство, включающее двигатель внутреннего сгорания, а также катализатор окисления согласно настоящему изобретению или выхлопную систему согласно настоящему изобретению.

Как правило, данный двигатель можно использовать в мобильном устройстве, таком как транспортное средство, или в стационарном устройстве, таком как электрогенераторная установка.

Двигатель внутреннего сгорания может представлять собой двигатель с искровым зажиганием (например, бензиновый двигатель с искровым зажиганием) или двигатель с воспламенением от сжатия. Оказывается предпочтительным, что двигатель внутреннего сгорания представляет собой двигатель с воспламенением от сжатия. Предпочтительнее двигатель с воспламенением от сжатия представлять собой дизельный двигатель. Дизельный двигатель может представлять собой двигатель с компрессионным воспламенением однородной смеси (HCCI), двигатель с компрессионным воспламенением предварительно изготовленной смеси (PCCI) или двигатель низкотемпературного сгорания (LTC). Оказывается предпочтительным, что дизельный двигатель представляет собой традиционный (т.е. обычный) дизельный двигатель.

Когда двигатель внутреннего сгорания представляет собой двигатель с воспламенением от сжатия, такой как дизельный двигатель, транспортное средство может представлять собой легковой автомобиль или грузовой автомобиль.

Термин «легковой дизельный автомобиль» (LDV) определяется законодательством США или Европейского Союза. Легковой дизельный автомобиль, как правило, имеет массу, составляющую не более чем 2840 кг; предпочтительнее его масса составляет не более чем 2610 кг.

В США легковой дизельный автомобиль (LDV) означает дизельное транспортное средство, у которого масса с грузом составляет не более чем 8500 фунтов (3856 кг). В Европе термин «легковой дизельный автомобиль» (LDV) означает (i) пассажирский автомобиль, имеющий не более восьми мест, не считая места водителя, у которого максимальная масса не превышает 5 тонн, и (ii) транспортное средство для перевозки грузов, у которого максимальная масса не превышает 12 тонн.

Как правило, грузовое дизельное транспортное средство (HDV) представляет собой дизельный автомобиль, у которого масса с грузом составляет более чем 8500 фунтов (3856 кг), как определено в законодательстве США.

Кроме того, предлагается способ изготовления катализатора окисления согласно настоящему изобретению. Как правило, согласно данному способу используется, по меньшей мере, один благородный металлический компонент (т.е. первый благородный металлический компонент), который не может быстро прикрепляться к носителю или подложечному материалу, и который является подвижным в составе покрытия. Когда покрытие, содержащее такой благородный металлический компонент, наносится на носитель, после этого покрытие подвергают высушиванию и обжигу с использованием условий, которые обеспечивают движение благородного металлического компонента в составе покрытия перед фиксацией его положения. Такие условия являются известными в технике, и, в частности, условия предшествующего уровня техники обычно выбираются для быстрого прикрепления компонентов покрытия (т.е. пористого оксидного покрытия), чтобы предотвратить их движение в составе покрытия.

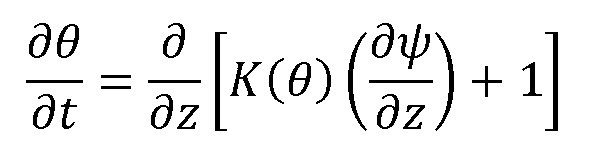

Перенос растворенных веществ на влажную поверхность или удаление с нее в процессе испарения представляет собой эффект, который известен в других областях техники. Перенос первого благородного металла (т.е. соли благородного металла, содержащей первый благородный металл) в составе влажного покрытия может представлять уравнение Ричардса (Richards):

в котором:

t представляет собой время (например, время до существенного или полного испарения растворителя (т.е. воды)); θ представляет собой содержание растворителя (т.е., как правило, воды) в покрытии; K представляет собой гидравлическую проводимость; z представляет собой уровень; и ψ представляет собой гидростатический напор. Гидравлическая проводимость может быть приблизительно представлена как гидравлическая проводимость первого подложечного материала и/или любого другого подложечного материала, который может присутствовать.

Таким образом, способ согласно настоящему изобретению включает:

(a) изготовление водной суспензии, которую составляют предшественник первого подложечного материала, первый благородный металлический компонент и второй благородный металлический компонент;

(b) нанесение водной суспензии на носитель для изготовления покрытия; и