Группа изобретений относится к области металлургии, а именно к технологиям футеровки металлургических и других тепловых агрегатов методом торкретирования и его аппаратному оформлению.

В общем случае способ футеровки торкретированием поверхностей разнообразных агрегатов и конструкция устройства для его осуществления приведены в справочной литературе [Краткий политехнический словарь. - М.: Государственное издательство технико-теоретической литературы. (Редакционный совет: Ю.А. Степанов, Ф.С. Демьянюк, А.А. Знаменский и др.) 1956, с. 954, термин - «торкретирование»]. Способ включает нанесение специального цементного раствора (для металлургических агрегатов - огнеупорной смеси) под действием сжатого воздуха, осуществляемого посредством цемент-пушки (устройства для футеровки). Сухая смесь загружается в цемент-пушку, из которой под давлением воздуха поступает в шланг, заканчивающийся наконечником - соплом. Перед входом в сопло смесь автоматически смачивается. Получающийся торкретбетон (пневмобетон) обладает большой прочностью, плотностью, водо- и воздухонепроницаемостью.

Наиболее полно уровень техники в области бес факельного торкретирования огнеупорных материалов и его анализ подробно описаны в патенте РФ на изобретение «Устройство для торкретирования огнеупорного материала и сопло для торкретирования» [Описание изобретения к патенту РФ №2363543 от 22.01.2004, МПК В05В 7/14, В05В 13/00, опубл. 10.08.2009 Бюл. №22]: Известны два широко используемых способа торкретирования для создания и ремонта футеровок из огнеупорного материала: торкретирование соплом и торкретирование плотных бетонов (плотность выше 2,4 кг/см3) насосом. В отличие от других литьевых способов, эти способы торкретирования не требуют создания опалубки для отливки огнеупорных футеровок и при их применении обеспечивается легкое нанесение футеровок даже на нерегулярные формы или в тех случаях, где опалубки сложно сконструировать. Соответственно способы торкретирования стали широко использовать при создании и ремонте футеровок из огнеупорного материала, особенно в печах, например доменных печах, доменных воздухонагревателях, электропечах, разливочных ковшах, разливочных желобах, кислородных конверторах, печах повторного нагрева и т.д.

В способе торкретирования соплом («сухой» способ торкретирования) сухой порошкообразный материал, который надлежит «торкретировать», пневматически подают через транспортирующий шланг к сопловому узлу, где добавляют воду для образования мокрой, очень вязкой торкрет-массы с хорошими адгезионными свойствами. Торкрет-массу выбрасывают из сопла так, что она сцепляется и затвердевает на участке стенки печи, благодаря чему создают или восстанавливают огнеупорную футеровку печи.

Способ торкретирования соплом не требует предварительного смешивания материала с водой и, таким образом, при его применении можно быстро и в течение непродолжительного срока после уведомления произвести работу, при этом требуется минимальная чистка оборудования. Также при его применении не требуется обязательное использование формы для отливки футеровки, благодаря чему обеспечивается снижение стоимости работ и повышение эффективности труда, а также возможность производства, например, ремонта как горячих, так и холодных футеровок печей.

Однако в способе торкретирования соплом сложно полностью смачивать и тщательно перемешивать материал и струю воды при их транспортировке в трубе или сопле. Это особенно справедливо при использовании коротких, длиной менее 1,5 м торкретирующих труб. В этих случаях недостаток, относящийся к тщательности перемешивания, приводит к меньшей, чем оптимальная и желаемая, гомогенности нанесенной массы, меньшей ее плотности и увеличенной открытой пористости, а также к увеличению отходов материала из-за отскока сагрегировавшихся частиц и плохой сцепляемости массы, и к чрезмерной капели материала из трубы. Проблема, связанная с большой сухостью или плохой смачиваемостью торкретируемого материала, который наносят на требуемое место, заключается в том, что часть материала не сцепляется с основой, и это ведет к потере отклонившихся частиц (известно как «отскок»), что ведет к уменьшению доли сцепившегося со стенкой агрегата наносимого материала, ухудшая, таким образом, качество и долговечность его огнеупорной футеровки. Плотность такой футеровки на практике не превышает 1,8-2,3 кг/см3.

Перечисленных недостатков лишены способы торкретирования насосом («мокрые» способы торкретирования), которые создают огнеупорные футеровки, обладающие большей равномерностью свойств и лучшими физическими свойствами, чем полученные способом торкретирования соплом, их обычно используют для создания монолитных структур высокой плотности. При применении способа торкретирования насосом торкретируемую массу получают путем смешивания сухого материала с водой в отдельном смесителе до подачи в торкретное устройство. Сухой порошкообразный материал предварительно смешивают с водой в миксере и затем нагнетают насосом через подающий шланг к торкретному устройству (насосу), которым выбрасывают торкретируемую массу на поверхность формирования. Обычно в торкретируемую массу добавляют реагент для улучшения схватывания у сопла до того, как торкретируемый материал будет нанесен на поверхность стенки печи. Данный способ применяется для нанесения плотных огнеупорных смесей с высокой прочностью. Данный вид смесей невозможно наносить с помощью оборудования сухого торкретирования.

Недостатки этого способа заключаются в том, что необходимо смешивать сухой материал с водой в отдельной емкости до достижения соответствующей консистенции. Таким образом, материал для способа торкрет смешивают до его подачи нагнетающим насосом в торкретное устройство, для чего требуется дополнительное оборудование, например миксер, и дорогостоящие средства для подачи и значительные трудозатраты, по сравнению со способом торкретирования соплом. Кроме того, важно точно контролировать количество воды, подаваемое в торкретируемый материал при применении способа торкретирования насосом для поддержания правильной консистенции. Для этого требуется квалифицированный оператор по части нанесения футеровки способом торкретирования насосом для поддержания правильного количества воды для получения желаемой композиции. Если используют слишком мало воды, то может происходить схватывание или преждевременное затвердевание торкретируемого материала в насосе или подающем шланге. И наоборот, если используют избыточное количество воды, то может произойти разделение скоплений твердых частиц и тонкого порошка, содержащихся в торкретируемом материале, который надлежит распылить, с образованием неравномерных и плохих по качеству слоев огнеупорного материала.

Дополнительным недостатком способа торкретирования насосом является сложность взаимодействия смесителя и насоса. В подающем шланге и сопле остается определенное количество торкретируемого материала, что ведет к появлению отходов материала и повышению стоимости трудозатрат на эксплуатацию и чистку оборудования. Также оборудование для такого способа торкретирования является громоздким и требует большее количество обслуживающего персонала.

Кроме того, в отличие от способа торкретирования соплом, который можно применять при ремонте стенок печи при температуре свыше 1000°С, попытки использования способа торкретирования насосом для ремонта огнеупорных футеровок при высоких температурах не были признаны удачными.

Для устранения перечисленных недостатков были созданы соответствующие устройства - см. описание изобретения к патенту РФ №2363543.

Один вариант устройства для торкретирования огнеупорного материала содержит сопло с внутренним каналом, имеющим впускной конец, в который вводится смоченный материал, и выпускной конец, из которого материал распыляется. Внутренний трубчатый элемент содержит одно сквозное отверстие и множество сквозных пазов, расположенных по окружности. Наружный канал расположен вокруг внутреннего канала и сообщен с ним, и имеет впускной конец для введения в него газа, который пропускается по наружному каналу и выталкивает смоченный материал, проходящий по внутреннему каналу.

Устройство по второму варианту содержит шланг для подачи материала, куда через специальный впуск подают воду для смачивания материала. Впускной патрубок соединяет полый фланец с впускным концом наружного трубчатого элемента. Смоченный материал посредством сопла выводят наружу, при этом смесительная камера расположена в промежуточном положении и сообщена со шлангом для подачи материала и содержит впуск для введения смешивающего газа.

Среди недостатков перечисленных вариантов устройств следует отметить работу исключительно с окончательно подготовленной для торкретирования «мокрой» композицией - формируется лишь рабочая струя для нанесения качественных слоев футеровки на поверхности различных агрегатов. В результате конструкция сопла усложняется и увеличиваются его габариты, что делает затруднительной работу в ограниченных объемах и стесненных условиях. Кроме этого, при работе с нагнетательным насосным оборудованием сохраняются все, правда, в меньшей степени, характерные недостатки этого способа торкретирования - в подающем шланге и сопле все равно остается определенное количество торкретируемого материала, что ведет к появлению отходов материала и повышению стоимости трудозатрат на эксплуатацию и чистку оборудования.

Кроме этого, в ряду иных технологий торкретирования известны способ вихревого (факельного) торкретирования цилиндрических футеровок и устройство для его осуществления [Описание изобретения к патенту РФ №2108397 от 28.08.1995, МПК С21С 5/44, F27D 1/16, опубл. 10.04.1998]. Способ включает подачу на футеровку по каналам установленной вдоль оси футеровки торкрет-фурмы компонентов торкретирования, истекающих из сопла торкрет-фурмы в виде закрученного единого вихревого потока, адгезию подаваемых частиц торкрет-смеси одновременно по всей цилиндрической поверхности торкретируемого участка футеровки и формирование на нем слоя торкрет-покрытия, при этом компоненты торкретирования на футеровку подают из торцевого сопла торкрет-фурмы, имеющего наружную круглую кромку, и закручивают в единый вихревой поток в виде полого конуса с внешним углом раскрытия, равным не менее 45°, а адгезию частиц торкрет-смеси одновременно по всей цилиндрической поверхности торкретируемого участка футеровки обеспечивают за счет создания необходимых величин радиальной и тангенциальной составляющих скорости частиц торкрет-смеси путем регулирования степени закручивания единого вихревого потока или его компонентов в ту или другую сторону.

Устройство для осуществления данного способа содержит состыкованные друг с другом емкость с торкрет-смесью, пневмотранспортный узел, трубопроводы для подачи компонентов торкретирования, связанные с соответствующими каналами торкрет-фурмы с соплом, завихритель по крайней мере одного подаваемого по каналам торкрет-фурмы компонента торкретирования, при этом торкрет-фурма выполнена с торцевым соплом, имеющим наружную круглую кромку, с возможностью подачи из него на футеровку компонентов торкретирования в виде закрученного единого вихревого потока, снабжена механизмом ее вертикального перемещения, установленным на передвижном шасси, и защитным экраном, а завихритель состыкован по крайней мере с одним каналом торкрет-фурмы.

К недостаткам способа можно отнести большие габариты устройства для его реализации. Кроме этого, создание единого закрученного вихревого потока актуально и возможно для реализации лишь при перемешивании компонентов торкретирования и заканчивается на стадии выхода смеси из сопла, где действуют прямолинейно направленные силы инерции. Большие внешние углы раскрытия потока торкрет-смеси делают возможным ее качественное нанесение на цилиндрические (горизонтальные) поверхности небольшого диаметра ремонтируемых агрегатов, однако в вертикальной плоскости большие углы приводят к традиционным потерям торкрет-смеси за счет ее отскока. В итоге известные способ и устройство не обладают универсальностью применения для футеровки множества металлургических агрегатов и их элементов за исключением включающих сферические и цилиндрические поверхности. Также следует иметь в виду, что факельное нанесение торкрет-смеси используется преимущественно для горячего ремонта металлургических агрегатов и редко используется при изготовлении футеровок вновь строящихся агрегатов, а также футеровок большого объема.

Полная автоматизация процесса нанесения торкрет-смеси на неостывшую, неподготовленную поверхность агрегата (т.н. «горячий» ремонт) зачастую приводит к непрогнозируемому результату.

Задача, решаемая группой заявленных изобретений и достигаемый технический результат, заключаются в создании нового способа футеровки металлургических и других тепловых агрегатов и его конструктивной реализации, что позволяет улучшить качество подготовки, однородность и стабильность состава футеровочной смеси, такие свойства которой, как плотность, пористость и прочность приближаются к наливному огнеупорному бетону с плотностью выше 2,4 кг/см3 при упрощении конструкции устройства для футеровки и снижении его габаритов. Кроме этого, существенно, до 1,5-2,0 раз сокращается время на монтаж футеровки.

Для решения поставленной задачи и достижения заявленного технического результата в способе футеровки металлургических агрегатов, включающем нанесение на их внутренние поверхности с использованием сопла насыщенного сжатым воздухом потока подготовленной композиции на основе смоченной водой огнеупорной смеси, при этом композицию готовят путем смачивания сухой огнеупорной смеси водой в турбулентном потоке сжатого воздуха, после чего поток композиции разряжают и насыщают отвердителем в дополнительном потоке сжатого воздуха, а перед нанесением подготовленной композиции на внутренние поверхности агрегатов ее поток уплотняют.

Кроме этого:

- насыщение воздушного потока огнеупорной смеси водой и ее последующее насыщения отвердителем осуществляют равномерно по сечению потока;

- поток подготовленной композиции наносят на внутренние поверхности металлургических агрегатов на расстоянии 0,2-4,0 м и под углом к нормали, не превышающим 60°;

- подготовленную композицию наносят на внутренние поверхности металлургических агрегатов последовательно в несколько слоев, при этом состав композиции имеет одинаковый или разный химический состав для каждого слоя.

Также, для решения поставленной задачи и достижения заявленного технического результата в устройстве для футеровки металлургических агрегатов, включающем сопло с корпусом, к впускному концу которого подходит патрубок подвода в потоке сжатого воздуха сухой огнеупорной смеси и патрубок подвода воды, при этом корпус сопла содержит камеру разряжения, оснащенную патрубком подвода смеси отвердителя со сжатым воздухом, а выпускной конец сопла выполнен сужающимся.

Кроме этого:

- патрубок подвода в потоке сжатого воздуха сухой огнеупорной смеси установлен соосно корпусу сопла;

- патрубок подвода воды к корпусу сопла включает перпендикулярно размещенный коллектор с рядом равномерно распределенных по периметру корпуса отверстий;

- патрубок подвода смеси отвердителя со сжатым воздухом к камере разряжения корпуса сопла включает перпендикулярно размещенный коллектор с рядом равномерно распределенных по периметру корпуса отверстий;

- патрубок подвода смеси отвердителя со сжатым воздухом включает канал подачи сжатого воздуха, перпендикулярно которому расположен канал подвода отвердителя.

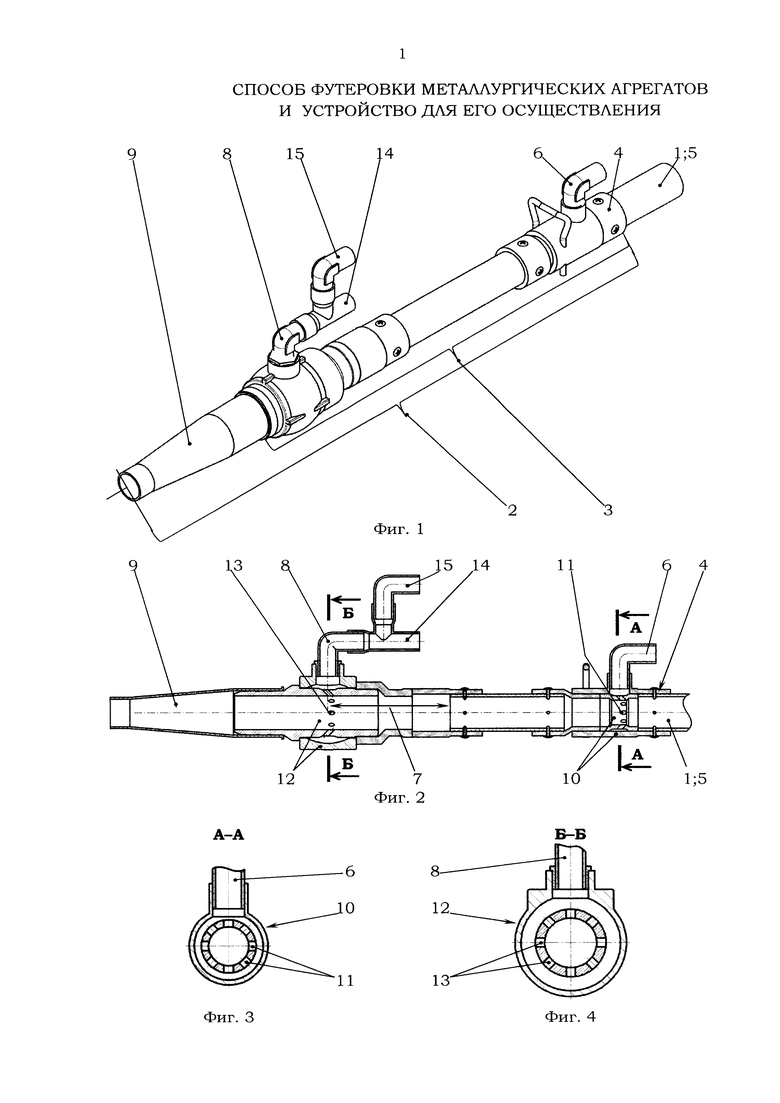

Группа изобретений иллюстрируется чертежами, где:

- на фиг. 1 показан общий вид наиболее значимого фрагмента конструкции устройства для футеровки металлургических и других тепловых агрегатов - сопла с корпусом, - в аксонометрической проекции;

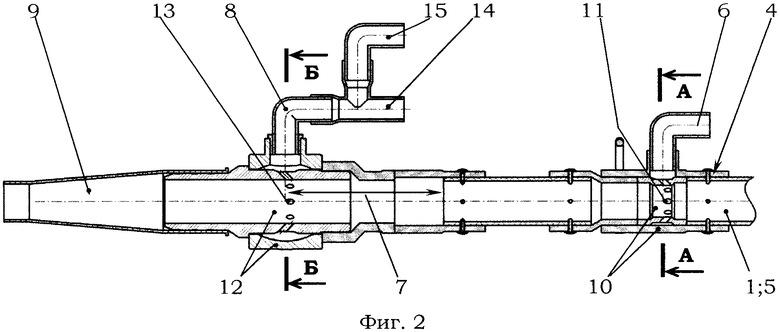

- на фиг. 2 показано продольное сечение устройства для футеровки фиг. 1;

- на фиг. 3 показано сечение А-А фиг. 2 - конструкция коллектора для подвода и равномерного распределения воды в поток насыщенной сжатым воздухом сухой смеси на основе огнеупорной композиции;

- на фиг. 4 - сечение Б-Б фиг. 2 - конструкция коллектора для подвода в поток смоченной огнеупорной композиции смеси отвердителя со сжатым воздухом.

Устройство для футеровки металлургических агрегатов включает традиционный, достаточно распространенный (серийно выпускаемый) набор оборудования, куда входит, например, большая часть оборудования типовой установки для сухого торкретирования (условно не показана), функция которой сводится к подаче в транспортный трубопровод (магистраль) 1 под действием сжатого воздуха сухой огнеупорной смеси, и далее - сопло 2 с корпусом 3, к впускному концу 4 которого и соосно ему подходит патрубок 5 подвода в потоке сжатого воздуха сухой огнеупорной смеси и патрубок 6 подвода воды, при этом корпус 3 сопла содержит камеру 7 разряжения, оснащенную патрубком 8 подвода смеси отвердителя со сжатым воздухом, при этом выпускной конец 9 сопла 2 выполнен сужающимся. Поскольку выпускной конец 9 делают в виде отдельной детали из специальных износостойких материалов, типа полиамида, он носит название «насадок».

Патрубок 6 подвода воды к корпусу 3 сопла 2 включает перпендикулярно размещенный коллектор 10 с рядом равномерно распределенных по периметру корпуса 3 отверстий 11.

Патрубок 8 подвода смеси отвердителя со сжатым воздухом к камере 7 разряжения корпуса 3 сопла 2 включает перпендикулярно размещенный коллектор 12 с рядом равномерно распределенных по периметру корпуса отверстий 13. при этом патрубок 8 подвода смеси отвердителя со сжатым воздухом выполнен в виде канала 14 подачи сжатого воздуха, перпендикулярно которому расположен канал 15 подвода отвердителя.

Способ, реализуемый настоящим устройством для футеровки металлургических агрегатов включает нанесение на их внутренние поверхности через выпускной конец 9 сопла 2 насыщенного сжатым воздухом потока подготовленной композиции на основе смоченной водой огнеупорной смеси, при этом композицию готовят путем смачивания сухой огнеупорной смеси водой в турбулентном потоке сжатого воздуха, после чего поток композиции разряжают и насыщают отвердителем в дополнительном потоке сжатого воздуха, а перед нанесением подготовленной композиции на внутренние поверхности агрегатов ее поток уплотняют путем сужения сечения выпускного конца 9 сопла 2.

Насыщение воздушного потока огнеупорной смеси водой и ее последующее насыщения отвердителем осуществляют равномерно по сечению потока, при этом поток подготовленной композиции наносят на внутренние поверхности металлургических агрегатов на расстоянии 0,2-4,0 м и под углом к нормали, не превышающим 60°, последовательно в несколько слоев, при этом состав композиции имеет одинаковый или разный химический состав для каждого слоя, что определяется технологическими требованиями к качественному составу футеровки.

Проанализируем существенные признаки группы изобретений.

Смачивания сухой огнеупорной смеси водой в турбулентном потоке сжатого воздуха известно из «сухого» способа торкретирования. Однако в заявленном способе поток полученной смеси не наносят на поверхности металлургических агрегатов, а разряжают в условно замкнутом объеме (камере 7) корпуса 3, следствием чего является более полное и равномерное смачивание сухой огнеупорной смеси. Некое подобное, но более выраженное разряжение смоченной смеси можно наблюдать при «сухом» способе торкретирования на выходе из сопла, только этот процесс сопряжен с ненормируемым перераспределением количества воды по сечению смоченного потока, следствием чего является, в частности, не предусмотренная технологией футеровки текучесть ее локальных фрагментов. После разряжения в замкнутом объеме корпуса 3 смоченного водой насыщенного воздухом потока огнеупорной смеси в него вводят отвердитель в виде самостоятельного потока насыщенной пузырьками воздуха смеси. В отличие от заключительного этапа «мокрого» способа торкретирования - насыщение плотного безвоздушного потока влажной огнеупорной смеси пузырьками воздуха, - турбулентный поток смоченной водой сухой огнеупорной смеси не требует дополнительной подготовки, происходит его естественное насыщение отвердителем. После этого получается композиция требуемого химического состава и физических свойств, готовая для нанесения на поверхности металлургических агрегатов. Далее поток подготовленной композиции принудительно сжимают путем его продвижения в сторону сужающегося выпускного конца 9 сопла 2. В результате скорость потока увеличивается и на выходе из сопла 2 формируется компактная струя из насыщенной мелкими пузырьками воздуха равномерно перемешанная композиция из огнеупорной смеси, воды и отвердителя. Происходящее на выходе разряжение потока уплотняет рабочую композицию, освобождая ее от теперь уже не нужных пузырьков воздуха. На поверхность агрегата ложится слой композиции близкий по свойствам наливному бетону.

Получение подобного результата становится возможным в результате последовательного насыщения воздушного потока огнеупорной смеси водой и ее последующее насыщения отвердителем равномерно по сечению потока, чему способствует его принудительно заданная турбулентность.

Поток подготовленной композиции рекомендуется наносить на внутренние поверхности металлургических агрегатов на расстоянии 0,2-4,0 м и под углом к нормали, не превышающим 60°. Расстояния меньшие 0,2 метра не обеспечивают в полной мере отвод пузырьков воздуха, футеровка получается более пористая, что снижает ее эксплуатационные показатели. Расстояние более 4,0 метров способствует формированию в процессе полета частиц композиции необоснованно крупных конгломератов, которые создают на поверхности агрегата неровности - ненужные выступы (рябь) и, как следствие, наплывы и потеки, требующие последующей зачистки и/или калибровки. Этому также способствует нанесение на внутренние поверхности металлургических агрегатов потока подготовленной композиции под углом к нормали, превышающим 60°. Значительно большие 60° углы атаки способствуют отскоку части композиции и переходу ее в отходы.

Подготовленную композицию наносят на внутренние поверхности металлургических агрегатов в один слой или последовательно в несколько слоев, при этом состав композиции имеет одинаковый или разный химический состав для каждого слоя. Очевидно, что в зависимости от вида металлургического оборудования - доменные печи, доменные воздухонагреватели, электропечи, разливочные ковши, разливочные желоба, кислородные конверторы, печи повторного нагрева и т.д., - закладывают толщину футеровки, количество слоев для ее формирования и проектируют состав композиции, в том числе, для каждого слоя. Например, в доменной печи наружный слой футеровки должен обладать большей износостойкостью по сравнению с внутренними слоями, что обеспечивается соответствующим составом наносимой огнеупорной смеси.

В результате заявленный способ футеровки обеспечивает возможность работы с широким спектром геометрических размеров металлургических агрегатов, подобно способу «сухого» торкретирования, но с качеством получаемой футеровки, присущим «мокрому» способу и, как это видно из приведенных сведений, с существенно меньшими затратами на реализацию и более простым конструктивным исполнением.

Типовое устройство для футеровки металлургических агрегатов включает сопло 2 с корпусом 3, к впускному концу 4 которого подходит патрубок 5 подвода в потоке сжатого воздуха сухой огнеупорной смеси и патрубок 6 подвода воды. Однако в заявленном устройстве корпус 3 сопла 2 содержит камеру 7 разряжения (т.е. гарантированную полость, длина которой условно доходит до выхода отверстий 13 коллектора 12 внутрь корпуса 3), которая способствует дополнительной турбулизации потока смоченной огнеупорной смеси и создает благоприятные условия для ее дополнительного перемешивания и насыщения отвердителем. После отверстий 13 потоки суммируются, а режим турбулентности ослабевает и поддерживается за счет принудительного перемешивания смесей через множество равномерно распределенных по окружности отверстий 13, подобно подаче воды через отверстия 11 коллектора 10.

Следует отметить, что отвердитель вводится в поток смоченной смеси в виде предварительно подготовленной воздушной смеси. Этому служит соответствующий патрубок 8 на корпусе 3, который включает канал 14 подачи сжатого воздуха, перпендикулярно которому расположен канал 15 подвода отвердителя. Предварительная подготовка смеси воздуха с, преимущественно, жидким отвердителем обеспечивается тем, что к потоку воздуха перпендикулярно или близко к этому подводится поток отвердителя и за счет, в том числе, режима эжекции происходит их предварительное смешивание. Тщательно перемешанная воздушная смесь огнеупорной смеси, воды и отвердителя продолжает свой путь вдоль корпуса 3 к соплу 2, выпускной конец 9 которого выполнен сужающимся. Сужение сопла 2 плавно уплотняет поток подготовленной композиции и увеличивает его скорость, что на выходе оформляется в компактную рабочую струю. Таким образом, достаточно простыми конструктивными средствами обеспечивается реализация заявленного способа.

Дополнительные конструктивные решения устройства для футеровки металлургических агрегатов усиливают полученный эффект. К этим решениям относятся технологичное в исполнении соосное расположение патрубка 5 подвода в потоке сжатого воздуха сухой огнеупорной смеси корпусу 3 сопла 2 и наличие на корпусе 3 и в его камере 7 разряжения, предпочтительно, двух перпендикулярно размещенных коллекторов 10 и 12, один из которых является элементом патрубка 6 подвода воды, а другой -элементом патрубка 8 подвода смеси отвердителя со сжатым воздухом. Оба коллектора 10 и 12 снабжены рядами равномерно распределенных по периметру корпуса отверстий 11 и 13. Эти конструктивные особенности способствуют получению рабочей композиции на значительно меньшей длине корпуса 3 сопла 2, в отличие от бесколлекторной конструкции. Этому также способствует выполнение патрубка 8 подвода смеси отвердителя со сжатым воздухом в виде канала 14 подачи сжатого воздуха, перпендикулярно которому расположен канал 15 подвода отвердителя, хотя это и не обязательно. Однако наилучший эффект и максимальная универсальность оборудования может быть получена в результате использования всех конструктивных особенностей устройства.

Безусловно, настройка такого устройства требует специальных знаний и практического опыта, характерных для настройки известного серийно выпускаемого оборудования для торкретирования.

Следует отметить, что результатом реализации группы изобретений является создание нового класса специального оборудования - шотган-установок для шотган-кретирования. Этимология нового термина происходит от англ. «Gunning» - «сухое» торкретирование и англ. «Shot» - шоткрети-рование («мокрое» торкретирование). В итоге получается - «Shotgun (шот-ган)», - технология и установка, состоящие преимущественно из элементов оборудования для «сухого» торкретирования со свойствами и получаемым эффектом оборудования для «мокрого» торкретирования.

Реализацию группы изобретений можно проиллюстрировать на следующих примерах:

Пример 1. Создание оригинального устройства для футеровки металлургических агрегатов.

Следует учесть, что для изготовления устройства можно использовать элементы типового футеровочного оборудования, преимущественно для «сухого» торкретирования. Таким образом, шотган-установка включает, например, часть оборудования типовой торкрет машины (условно не показана) с приемным бункером для сухой огнеупорной смеси, револьверным ротором, оснащенным множеством порционных камер, блоком их последовательной разгрузки с подводом воздуха для разгрузки, выпускной камерой, оборудованной подводом воздуха для транспортировки и магистральный трубопровод. Дополнительно монтируется компрессор (на случай отсутствия транспортного пневмоподвода) и навешивается емкость для отверждающей добавки.

Транспортный трубопровод (магистраль) 1 заканчивается патрубком 5 подвода в потоке сжатого воздуха сухой огнеупорной смеси. Этот патрубок 5 соединяется с корпусом 3 сопла 2 через его впускной конец 4.

Кроме этого, шотган-установка оснащается комплектом подающих труб и шлангов для огнеупорной смеси, отверждающей добавки, воздуха и воды.

К магистральному трубопроводу подсоединяют рабочий орган, выполненный согласно изобретению и включающий, в частности, сопло 2 с корпусом 3, к впускному концу 4 которого подходит патрубок 5 подвода в потоке сжатого воздуха сухой огнеупорной смеси и патрубок 6 подвода воды, при этом корпус 3 сопла 2 содержит камеру 7 разряжения, оснащенную патрубком 8 подвода смеси отвердителя со сжатым воздухом, а выпускной конец 9 сопла 2 выполнен сужающимся.

Для достижения максимального технического результата сопло 2 с корпусом 3 оснащаются всеми или частью существенных конструктивных признаков:

- патрубок 5 подвода в потоке сжатого воздуха сухой огнеупорной смеси установлен соосно корпусу 3 сопла 2;

- патрубок 6 подвода воды к корпусу 3 сопла 2 включает перпендикулярно размещенный коллектор 10 с рядом равномерно распределенных по периметру (перпендикулярное продольной оси сечение) корпуса 3 отверстий 11, оси которых, например, расположены наклонно к оси корпуса 3 сопла 2 и в сторону от него (хотя это и не обязательно);

- патрубок 8 подвода смеси отвердителя со сжатым воздухом к камере 7 разряжения корпуса 3 сопла 2 включает перпендикулярно размещенный коллектор 12 с рядом равномерно распределенных по периметру корпуса 3 отверстий 13, оси которых также, например, расположены наклонно к оси корпуса 3 сопла 2 и в сторону от него (хотя это также не обязательно);

- патрубок 8 подвода смеси отвердителя со сжатым воздухом выполнен в виде канала 14 подачи сжатого воздуха, перпендикулярно которому расположен канал 15 подвода отвердителя, что позволяет реализовать режим его эжекции, а, следовательно, получить более качественную мелкодисперсную смесь отвердителя с воздухом.

Собранная шотган-установка дополнительно оснащается системой управления, тестируется, маркируется соответствующим образом и в таком виде поставляется потребителю.

Установка работает следующим образом.

Через приемный бункер (здесь и далее работа типовых технологических переделов условно не иллюстрируется) торкрет-смесь поступает в камеры револьверного ротора. Благодаря вращению ротора камера с материалом поступает в точку разгрузки. С помощью сжатого воздуха осуществляется разгрузка камеры с материалом. Через выпускную камеру смесь поступает в начальный участок магистрали и далее с помощью сжатого воздуха, т.е. в воздушном потоке (т.н. пневматическая подача) смесь с большой скоростью транспортируется к его конечному участку - к патрубку 5 подвода сухой огнеупорной смеси к корпусу 3 сопла 2.

Через коллектор 10 патрубка 6 огнеупорная смесь смачивается водой и в таком виде поступает в камеру 7 разряжения на корпусе 3, где через коллектор 12 патрубка 8 смоченная смесь смешивается с отвердителем. Далее подготовленная композиция уплотняется за счет сужения сопла 2 и вырывается наружу - в сторону футеруемой поверхности металлургического агрегата.

Композиция наносится на футеруемую поверхность в один или несколько слоев.

Пример 2. Доработка серийно выпускаемой установки для «сухого» торкретирования.

Некое предприятие или его специализированная служба, профессионально занимающееся футеровкой металлургических агрегатов, имеет рабочую торкрет-машину, например, серии АС1-АС6, серии SSB (SSB 02, 05, 14 и 24), MPCS 4 или другие установки.

Для расширения технологических возможностей машины принято решение о ее модернизации и доведения до уровня специализированных шотган-установок.

Модернизация сводится к демонтажу собственного рабочего органа (сопла) и оснащению машины рабочим органом, выполненным согласно Примеру 1. При необходимости вносятся соответствующие изменения в систему управления установки.

Пример 3. Футеровка строящейся доменной печи.

На рабочей площадке сооружен кожух печи, на внутренней поверхности которого смонтированы трубчатые теплообменники, возведены горн и заплечики. Последние накрыты технологическим настилом. Существует подводка энергоресурсов - электрическая сеть 380 В; сеть сжатого воздуха 0,64 МПа и система подвода воды. Рабочее давление в торкрет-установке в зависимости от конструкции машины, расстояния от торкрет-установки до торкретируемой поверхности и длины материальных шлангов, должно быть в пределах от 0,2 до 0,6 МПа. Давление в водяном баке должно быть на 0,05-0,1 МПа больше рабочего давления в торкрет-установке. Во время торкретирования давление воздуха в торкрет-установке и давление воды в водяном баке должно быть постоянным.

Необходимо произвести футеровку распара, шахты и колошника доменной печи. Для этого разрабатывают и составляют технологический регламент выполняемых работ.

В наличии материалы для шотган-кретирования - огнеупорная сухая смесь, например, на основе карбида кремния (для футеровки первого слоя) и алюмосиликатный состав (для футеровки последующих слоев); вода питьевого качества и отверждающая добавка, например, на основе жидкого стекла.

Внутрь кожуха печи доставляют установку для шотган-кретирования, которую размещают на технологическом настиле, подключают к энергосистеме и заправляют соответствующими материалами для футеровки первого слоя. Установку запускают и с использованием специального стенда выводят на заданный режим работы.

В соответствии с регламентом оператор установки начинает процесс нанесения с помощью сопла 2 на внутреннюю поверхность кожуха печи первого слоя подготовленной футеровочной композиции. За один или несколько проходов на высоту роста оператора (т.н. шаг футеровки) по периметру внутренней поверхности кожуха наносится первый слой футеровки, которым также замуровывают трубчатые теплообменники. После подъема настила на очередной шаг процесс футеровки повторяют и так на всю высоту кожуха.

По окончании нанесения первого слоя футеровки настил опускают до уровня заплечиков. Оборудование промывают и заправляют материалами для футеровки следующего слоя. Установку снова запускают и с использованием специального стенда выводят на заданный режим работы.

Также, в соответствии с технологическим регламентом оператор установки начинает процесс нанесения с помощью того же самого сопла 2 на первый, подсушенный естественным образом или принудительно, слой футеровки очередного слоя подготовленной футеровочной композиции. За один или несколько проходов также на высоту роста оператора по периметру внутренней поверхности отфутерованного первым слоем кожуха наносится очередной слой футеровки, обладающий, например, другими эксплуатационными свойствами по сравнению со свойствами первого слоя, например, более прочного, плотного, жаропрочного и т.д., и соответствующей толщиной. После подъема настила на очередной шаг процесс футеровки продолжают. При необходимости, в соответствии с регламентом огнеупорную смесь меняют на смесь с другими эксплуатационными свойствами - специальными, например, для распара, шахты и колошника.

После нанесения футеровки на стенки металлургического агрегата ее выдерживают до полного высыхания, сформированную поверхность зачищают (калибруют) и, при необходимости, шлифуют.

Настоящая технология позволяет в 1,5-2,0 раза сократить время на монтаж футеровки по сравнению с «мокрым» способом торкретирования. В результате существенно сократились издержки строительства.

После окончания работ устройство промывают, продувают воздухом и в таком виде оставляют для последующего использования.

Пример 4. Восстановительный монтаж огнеупорной футеровки главного желоба и системы транспортных желобов доменной печи (промежуточный ремонт).

Составляют технологическую карту предстоящих ремонтных работ.

Работы по монтажу футеровки начинаются с подготовки поверхности, на которую будет наносится бетон. Поверхность должна быть очищена от остатков продуктов плавки (шлака, чугуна), окисленный бетон так же необходимо удалить. Весь «не связанный», плохо держащийся бетон так же необходимо демонтировать.

На рабочей площадке подготовлено необходимое количество огнеупорного материала.

Проводится подключение оборудования к энергоносителям (воздух, вода, электричество) и его тестирование в холостом режиме (без нагрузки).

С помощью сжатого воздуха проводят обдув рабочей поверхности от пыли и мелкого стороннего мусора.

В зависимости от зоны проведения работы, могут применятся огнеупорные материалы различной плотности и различного назначения (от монтажа изоляционных материалов до плотных рабочих материалов с плотностью выше 2,4 кг/см3, содержащих основной материал Al2O3, SiC).

Согласно техническому заданию оператор, используя устройство для футеровки, а именно сопло 2 с корпусом 3, приступает к работе по нанесению (восстановлению) огнеупорной футеровки до геометрических размеров, описанных в техническом задании.

Данная технология позволяет за один прием наносить бетон толщиной более 100 мм, так как в данной технологии применяется связующий материал. При сухом торкретировании бетон такой толщины необходимо наносить послойно, что создает определенную, нежелательную слоистость футеровки.

На сегодня основным методом восстановления рабочей футеровки главного желоба является исключительно метод сухого торкретирования.

При использовании технологии монтажа огнеупорной футеровки методом шотган-кретирования - «ШОТГАН» (или «SHOTGUN»), - стойкость (пропускная способность главного желоба) увеличивается на 25-30%.

Пример 5. Футеровка доменной печи при ее капитальном ремонте.

Существует потребность планового ремонта доменной печи, футеровка которой выложена огнеупорным кирпичом, частично износившимся от времени, и ресурс которой еще не выработан.

Печь останавливают и выдувают ее внутреннюю поверхность для снижения температуры до уровня обеспечения условий для проведения ремонтных работ, включая удаление ядовитых газов. Заплечики и горн с остатками жидкого металла и шлака накрывают теплоизолирующим настилом.

Внутреннюю поверхность доменной печи готовят для ремонта - удаляют потенциально опасные участки кирпичной кладки и зачищают. Подбирают состав материалов для футеровки. Составляют технологическую карту предстоящих ремонтных работ.

Завозят установку для шотган-кретирования, подключают ее к системам энергоообеспечения, доставляют материалы для предстоящей футеровки и заправляют ими установку, которую запускают и с использованием специального стенда выводят на заданный режим работы.

В соответствии с технологической картой ремонтных работ оператор установки начинает процесс нанесения с помощью сопла 2 на внутреннюю поверхность печи или на ее отдельные участки огнеупорной композиции, которая прочно схватывается с кирпичной кладкой или с ее предыдущим слоем. Так продолжают до тех пор, пока не будет восстановлена заданная толщина футеровки. Благодаря нагретым стенкам процесс высыхания композиции ускоряется.

После восстановления футеровки печи ее внутреннюю поверхность, при необходимости, зачищают (калибруют). Далее внутреннее пространство печи освобождают от завезенного оборудования и материалов. Удаляют теплоизолирующий настил. Далее производят регламентные работы по запуску доменной печи, в частности, футеровку досушивают и разогревают до 700-800°С.

После окончания работ устройство для футеровки промывают, продувают воздухом и в таком виде оставляют для последующего использования.

Благодаря использованию технологии шотган-кретирования процесс ремонта доменной печи существенно ускорился, и снизились издержки на его проведение.

Пример 6. Футеровка малого металлургического агрегата - типового 50-тонного сталеразливочного ковша.

Особенностью футеровки внутренней поверхности такого ковша являются предельно стесненные условия для проведения работ - это условный конус высотой 2800 мм и диаметрами 2620 мм и 2340 мм.

Как известно, для футеровки вновь построенных или ремонтируемых сталеразливочных ковшей широко используют шамотный кирпич, а также набивные или наливные огнеупорные массы. Их монтаж представляет собой достаточно трудоемкий и длительный процесс. Стойкость футеровки сталеразливочных ковшей составляет, как правило, 7-15 плавок.

Как известно, промежуточные ремонты футеровки торкретированием позволяют увеличить ее стойкость на 30-50%.

Проблема качественной и достаточно быстрой футеровки упомянутого сталеразливочного ковша решается применением соответствующего устройства для футеровки, выполненному согласно изобретению. В отличие от оборудования для «мокрого» торкретирования размеры рабочего органа настоящего устройства - сопла 2 с корпусом 3 и патрубком 5 подвода сухой огнеупорной смеси, составляет примерно 1 м. С поправкой на длину струи подготовленной огнеупорной композиции и радиус изгиба подводящих шлангов требуется около 1,5 м свободного пространства. Основное рабочее оборудование размещается за пределами ковша.

Для футеровки внутреннего пространства нового сталеразливочного ковша выполняют все действия согласно Примеру 3 силами, например, одного оператора.

Для восстановления футеровки сталеразливочного ковша при плановом ремонте выполняют действия согласно Примеру 5, с поправкой на значительно меньшие габариты ковша и отсутствие ванны с расплавленным металлом и шлаком - также, силами одного оператора.

После окончания работ устройство для футеровки промывают, продувают воздухом и в таком виде оставляют для последующего использования.

Вновь отфутерованный или отремонтированный сталеразливочный ковш сушат, разогревают до 700-800°С и передают в работу.

Стойкость смонтированной футеровки сталеразливочного ковша, выполненной по технологии шотган-кретирования до промежуточного ремонта сопоставима со сроком службы футеровки, включая ее восстановительный ремонт, осуществляемых по традиционной технологии - не менее 20 плавок. Промежуточный ремонт с использованием технологии шотган-кретирования позволяет поднять стойкость ковша до 30 плавок и более.

Вышеприведенные Примеры 1-6 не исчерпывают возможности реализации заявленной группы изобретений. Возможны иные способы реализации, особенностью которых будет использование существенных признаков изобретений в различных сочетаниях и на различных металлургических и тепловых агрегатах.

В результате решения поставленной задачи создан новый способ футеровки металлургических и иных тепловых агрегатов и устройство для его осуществления, вследствие чего улучшилось качество подготовки, однородность и стабильность состава футеровочной смеси, плотность, пористость и прочность которой приблизились по свойствам к наливному огнеупорному бетону с плотностью выше 2,4 кг/см3, упростилась конструктивное исполнение устройства для футеровки и снизились его габариты. Кроме этого, существенно, до 1,5-2,0 раз сократилось время на монтаж футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| УСТРОЙСТВО ДЛЯ ТОРКРЕТИРОВАНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА И СОПЛО ДЛЯ ТОРКРЕТИРОВАНИЯ | 2004 |

|

RU2363543C2 |

| Способ полусухого торкретирования огнеупорной футеровки | 1991 |

|

SU1802865A3 |

| Устройство для торкретирования огнеупорной футеровки | 1973 |

|

SU473043A1 |

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| Устройство для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1770346A1 |

| Торкрет-ружье | 1983 |

|

SU1236277A1 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ ПРОМЕЖУТОЧНЫХ КОВШЕЙ | 2006 |

|

RU2297901C1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2020 |

|

RU2735014C1 |

Группа изобретений относится к области металлургии, а именно к технологиям футеровки металлургических и других тепловых агрегатов методом торкретирования и его аппаратному оформлению. Способ футеровки металлургических агрегатов включает нанесение на их внутренние поверхности с использованием сопла насыщенного сжатым воздухом потока подготовленной композиции на основе смоченной водой огнеупорной смеси, которую готовят путем смачивания сухой огнеупорной смеси водой в турбулентном потоке сжатого воздуха. После этого поток композиции разрежают и насыщают отвердителем в дополнительном потоке сжатого воздуха. Перед нанесением подготовленной композиции на внутренние поверхности агрегатов ее поток уплотняют. Устройство для футеровки металлургических агрегатов включает сопло с корпусом. К впускному концу корпуса подходит патрубок подвода в потоке сжатого воздуха сухой огнеупорной смеси и патрубок подвода воды. Корпус сопла содержит камеру разрежения, оснащенную патрубком подвода смеси отвердителя со сжатым воздухом. Выпускной конец сопла выполнен сужающимся. В результате улучшилось качество подготовки, однородность и стабильность состава футеровочной смеси, плотность, пористость и прочность которой приблизились по свойствам к наливному огнеупорному бетону, упростилось конструктивное исполнение устройства для футеровки и снизились его габариты, а также сократилось время на монтаж футеровки. 2 н. и 7 з.п. ф-лы, 4 ил., 6 пр.

1. Способ футеровки металлургических агрегатов, включающий нанесение на их внутренние поверхности с использованием сопла насыщенного сжатым воздухом потока подготовленной композиции на основе смоченной водой огнеупорной смеси, отличающийся тем, что композицию готовят путем смачивания сухой огнеупорной смеси водой в турбулентном потоке сжатого воздуха, после чего поток композиции разрежают и насыщают отвердителем в дополнительном потоке сжатого воздуха, а перед нанесением подготовленной композиции на внутренние поверхности агрегатов ее поток уплотняют.

2. Способ по п. 1, отличающийся тем, что насыщение воздушного потока огнеупорной смеси водой и ее последующее насыщение отвердителем осуществляют равномерно по сечению потока.

3. Способ по п. 1, отличающийся тем, что поток подготовленной композиции наносят на внутренние поверхности металлургических агрегатов на расстоянии 0,2-4,0 м и под углом к нормали, не превышающим 60°.

4. Способ по п. 1, отличающийся тем, что подготовленную композицию наносят на внутренние поверхности металлургических агрегатов последовательно в несколько слоев, при этом состав композиции имеет одинаковый или разный химический состав для каждого слоя.

5. Устройство для футеровки металлургических агрегатов, включающее сопло с корпусом, к впускному концу которого подходит патрубок подвода в потоке сжатого воздуха сухой огнеупорной смеси и патрубок подвода воды, отличающееся тем, что корпус сопла содержит камеру разрежения, оснащенную патрубком подвода смеси отвердителя со сжатым воздухом, при этом выпускной конец сопла выполнен сужающимся.

6. Устройство по п. 5, отличающееся тем, что патрубок подвода в потоке сжатого воздуха сухой огнеупорной смеси установлен соосно корпусу сопла.

7. Устройство по п. 5, отличающееся тем, что патрубок подвода воды к корпусу сопла включает перпендикулярно размещенный коллектор с рядом равномерно распределенных по периметру корпуса отверстий.

8. Устройство по п. 5, отличающееся тем, что патрубок подвода смеси отвердителя со сжатым воздухом к камере разрежения корпуса сопла включает перпендикулярно размещенный коллектор с рядом равномерно распределенных по периметру корпуса отверстий.

9. Устройство по п. 5, отличающееся тем, что патрубок подвода смеси отвердителя со сжатым воздухом выполнен в виде канала подачи сжатого воздуха, перпендикулярно которому расположен канал подвода отвердителя.

| УСТРОЙСТВО ДЛЯ ТОРКРЕТИРОВАНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА И СОПЛО ДЛЯ ТОРКРЕТИРОВАНИЯ | 2004 |

|

RU2363543C2 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Сопло для торкретирования бетонной смеси | 1977 |

|

SU670705A2 |

| Сопло для торкретирования бетонной смеси | 1976 |

|

SU614195A1 |

| US 4768710 А1, 06.09.1988 | |||

| US 5976632 A1, 02.11.1999 | |||

| DE 19948779 A1, 12.04.2001. | |||

Авторы

Даты

2019-06-24—Публикация

2018-08-20—Подача