Заявленное изобретение относится к области электротехники и касается химических источников тока, полученных механохимической активацией. Представленные электролиты могут применяться в качестве твердых электролитов в аккумуляторах на железнодорожном транспорте.

В настоящее время на железнодорожном транспорте наибольшее применение получили щелочные аккумуляторные батареи, так как они изготавливаются из менее дефицитных и дешевых материалов, чем кислотные. Однако в условиях работы им присущи общие недостатки: существенное уменьшение рабочей емкости при низких наружных температурах, проблема утечки жидкого электролита, а также большие габариты. Ввиду этого эффективнее использовать твердые электролиты. Батареи на их основе компактны, не требуют сепаратор, имеют широкий диапазон рабочих температур, имеют более высокую плотность энергии, низкую токсичность и устойчивость к самовозгоранию и взрыву (Науменко С.Н. Универсальный необслуживаемый аккумулятор / С.Н. Науменко, И.В. Постников, Е.И. Калинкин, Ю.Я. Рябчун // Железнодорожный транспорт. - 2011. - №12. - С. 34-36). Поэтому создание для отечественного железнодорожного транспорта аккумуляторов с новой электрохимической системой, в которой будут использоваться твердые электролиты, несомненно, актуально.

Известен протон-проводящий твердый электролит содержащий цеолит (пат. US 4513069 А, опубл. 1985-04-23) проводимость которого обусловлена введением протонсодержащих катионов (например, H3O+, NH4+, N2H5+, CH3NH3+ и др.) в кристаллическую структуру минерала в качестве основной фазы. В патенте описываются цеолиты группы анальцима, хабазитов, филлипсита и фожазита модифицированные органическими аминами, алифатическими или циклоалифатическими спиртами с низкой молекулярной массой, содержащие не более 6 атомов углерода. Однако подвижность основной фазы может быть очень низкой, если радиус катионов в этой фазе намного меньше, чем размер входных окон в структуре цеолита. Для ее увеличения предлагается вводить, например, воду, метанол, этанол и т.д.

Твердый электролит получен из 5 г цеолита типа А приблизительного состава Na4Ca4Al12Al12Si12O48, который помещали в 250 мл насыщенного водного раствора карбоната аммония. В экзотермической реакции ионы аммония обмениваются на ≈50% ионов натрия в течение ночи при постоянном перемешивании, при этом одновременно поглощается приблизительно 14,5 мас. % воды. Продукт реакции (примерный состав которого: (NH4)2Na2Ca2Al2Si12Si12O488×nH2O) отфильтровывают и сушат на воздухе. Проводимость композита при 25°C составляет 10-3 См/см.

Недостатками данных твердых электролитов является длительная во времени и энергозатратная технология их получения, а также применение при их синтезетоксичных органических веществ - аминов.

Известен ионный проводник (пат. US 5141827 А, опубл. 1992-08-25.) содержащий цеолитный материал, но принципиально отличается тем, что не является протонным проводником. Проводимость данного материала осуществляется за счет ионов. При получении электролита используют неэлектропроводящие твердые вещества, такие как цеолиты, SiO2, Al2O3, TiO2, MgO, В2О3 или их смеси, которые смешивают сапротонными растворителями, такими как сложные эфиры, ацетонитрил, нитрометан, диметилсульфит, этиленсульфит, диметилформамид, диметилсульфоксид, сульфолан, N-метилпирролидон или их смеси, содержащими соли металлов (Na2SO4 и AlPO4, или гомологичные или аналогичные соединения).

Получение ионного проводника в соответствии с известным изобретением включает смешивание твердого вещества с апротонным растворителем, содержащим соли металлов. Количество компонентов смешивания предлагается выбрать в любой пропорции в зависимости от желаемой консистенции конечного продукта, от сухой пыли до пасты. Однако, как правило, от 1 до 10 мл раствора апротонного растворителя с солью используют на 1 г твердого вещества. Электропроводность полученного электролита составляет 5,00×10-4 См/см при 25°C.

Недостатком данного ионного проводника является токсичность растворителей применяемых при получении проводящего материала. Это снижает безопасность способа получения.

Известен твердый электролит, содержащий галогениды щелочных металлов, которые встроены в поры синтетических или природных минералов (цеолит, фожазит, шабасит, канкринит) (патент US 3736186 А, опубл. 1973-05-29).

Твердый электролит получали смешиванием 7 г цеолита типа 13Х с 20 мл расплавленного галогенида щелочного металла в стакане из нержавеющей стали. Затем смесь нагревали при 300°C в течение двух часов в атмосферной камере с аргоном, чтобы высушить смесь и удалить гидратную воду. Затем смесь охлаждали до комнатной температуры в атмосферной камере аргона с медленной скоростью охлаждения, чтобы предотвратить термическое откалывание или растрескивание конечной структуры. Твердый электролитный материал в данном патенте имеет диапазон проводимости от 2,00×10-7 См/см и 3,00×10-5 См/см при 25°C.

Известное техническое решение характеризуется сложным и энергозатратным методом получения электролита, что снижает технологичность способа получения.

Техническим результатом, на достижение которого направлено предпологаемое изобретение, является получение твердого электролита с высокой проводимостью на основе кислой соли и природного цеолита, полученного механохимической активацией.

Технический результат достигается тем, что ионная соль (гидрофосфат натрия (аммония)) встраивается в поры молекулярного сита при следующем соотношении компонентов %:

Достижение указанного технического результата обусловлено введением модифицирующих добавок, в регулярную пористую матрицу цеолита, которая являются перспективными наноструктурными минеральными компонентами для создания композитов с высокой проводимостью. В качестве цеолитной матрицы били выбраны цеолитсодержащие породы Холинского месторождения (Sуд=1820±91 см2/г; m=0,37±0,06; d=1,95±0.29 г/см3; k=77±2%; q=4,3±0,22%) и цеолитсодержащие породы Шивыртуйского месторождения (Sуд=1450±73 см2/г; m=0,44±0.06; d=2,14±0,3 г/см3; k=64±1%; q=5,1±0,3%).

Сущность изобретения поясняется следующим примером.

Для изготовления твердого электролита использовали тонкодисперсную фракция цеолитсодержащей породы иионную соль (Na2HPO4 или (NH4)2НРО4) в соотношении исходных компонентов 1:1 мас. ч. Тонкодисперсную фракцию цеолитсодержащих пород получали путем измельчения природного цеолита в дробилке валковой лабораторной ДГ-200*125 и просеивания полученного материала через сита с размером меж 50 мкм. Для синтеза использовали подготовленную фракцию цеолитсодержащих пород с размером зерен менее 50 мкм. Синтез осуществляли с помощью механической активации в виброистирателе в течение 5-10 минут.

Далее полученный материал прессовали в таблетки на прессе МС-500 при 25°C и давлении 1800 кг/см2. Объемное сопротивление исследуемых образцов определяли тераомметром Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В при температуре 25°C.

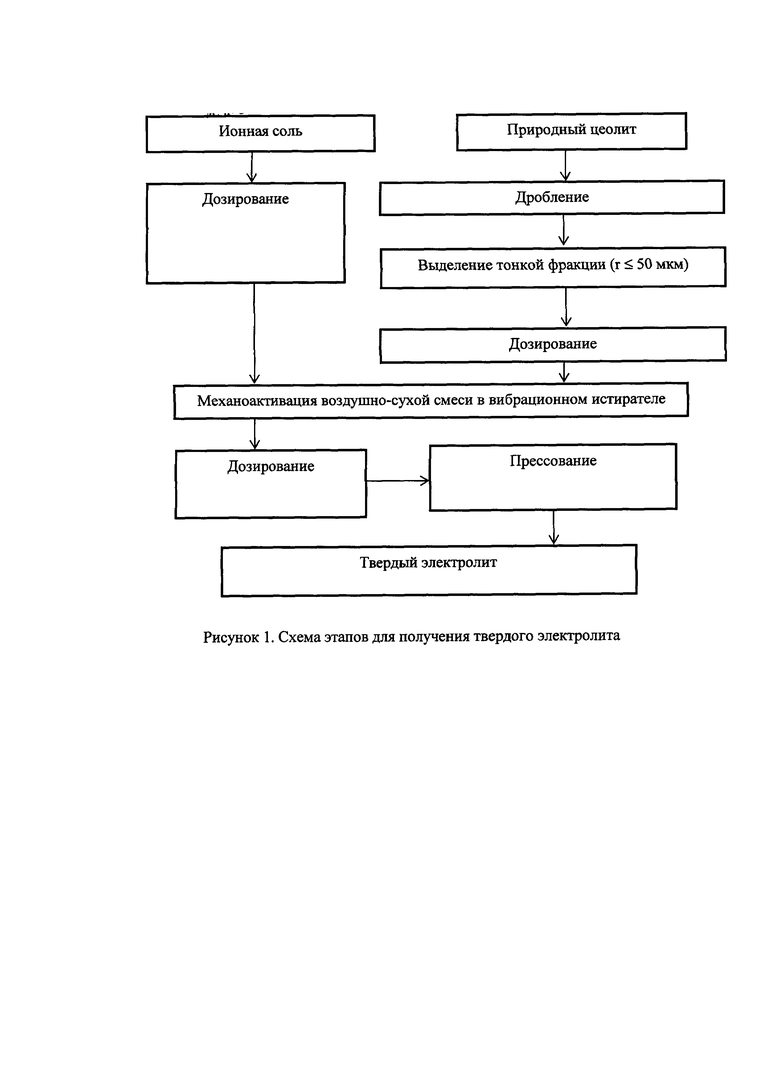

Последовательность процессов, реализуемых в способе получения предлагаемых электролитов, представлена на схеме (рис. 1)

Таким образом, способ изготовления твердых электролитов методом механохимической активации дает возможность без использования органических растворителей быстро получать твердые электролиты и позволяет снизить энергозатраты на проведение процесса.

Примеры реализации способа.

Пример №1

Твердый электролит готовили из тонкодисперсной фракции цеолитсодержащих пород Холинского месторождения (Sуд=1820±91 см2/г; m=0,37±0,06; d=1,95±0.29 г/см3; k=77±2%; q=4,3±0,22%) и Na2HPO4 марки «ч.д.а» в соотношении 1:1 в виброистирателе ВИ-4х350 в течение 5 минут. По данным ИК-спектроскопии степень кристалличности (k) материала равна 42±0,5%, удельная поверхность (Sуд) полученная с помощью прибора Товарова «Т-3» составила 22300±1115 см2/г, истинная плотность (d) 2,78±0,42 г/см3, пористость (m) 0,59±0,09, содержание воды (q) в электролите 5,2±0,3%.

Из полученного порошка методом сухого прессования на лабораторном прессе МС-500 при температуре 25°C и давлении 1800 кг/см2 получали цилиндрическую таблетку диаметром 10 мм и высотой 3 мм. Измерение объемного сопротивления осуществляли на тераомметре Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В. Ионная проводимость твердого электролита при температуре 25°C составила(1,92±0,08)×10-7 См/см.

Пример №2

Твердый электролит готовили из тонкодисперсной фракции цеолитсодержащих пород Холинского месторождения (Sуд=1820±91 см2/г; m=0,37±0,06; d=1,95±0.29 г/см3; k=77±2%; q=4,3±0,22%) и Na2HPO4 марки «ч.д.а» в соотношении 1:1 в виброистирателе ВИ-4х350 в течение 10 минут. По данным ИК-спектроскопии степень кристалличности материала равна 50±0,5%, удельная поверхность (Sуд) полученная с помощью прибора Товарова «Т-3» составила 15590±780 см2/г, истинная плотность (d)2,08±0,31 г/см3, пористость (m)0,43±0,06, содержание воды в электролите 3,7±0,2%.

Из полученного порошка методом сухого прессования на лабораторном прессе МС-500 при температуре 25°C и давлении 1800 кг/см2 получали цилиндрическую таблетку диаметром 10 мм и высотой 3 мм. Измерение объемного сопротивления осуществляли на тераомметре Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В. Ионная проводимость твердого электролита при температуре 25°C составила (4,75±0,19)×10-7 См/см.

Пример №3

Твердый электролит готовили из тонкодисперсной фракции цеолитсодержащих пород Холинского месторождения (Sуд=1820±91 см2/г; m=0,37±0,06; d=1,95±0.29 г/см3; k=77±2%; q=4,3±0,22%) и (NH4)2HPO4 марки «ч.» в соотношении 1:1 в виброистирателе ВИ-4х350 в течение 5 минут. По данным ИК-спектроскопии степень кристалличности материала равна (k)50,0±0,5%, удельная поверхность (Sуд) полученная с помощью прибора Товарова «Т-3» составила 12320±616 см2/г, истинная плотность (d)2,18±0,33 г/см3, пористость (m)0,50±0,08, содержание воды (q) в электролите 7,2±0,4%

Из полученного порошка методом сухого прессования на лабораторном прессе МС-500 при температуре 25°C и давлении 1800 кг/см2 получили цилиндрическую таблетку диаметром 10 мм и высотой 3 мм. Измерение объемного сопротивления осуществляли на тераомметре Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В. Ионная проводимость твердого электролита при температуре 25°C составила (0,22±0,01)×10-7 См/см.

Пример №4

Твердый электролит готовили из тонкодисперсной фракции цеолитсодержащих пород Холинского месторождения (Sуд=1820±91 см2/г; m=0,37±0,06; d=1,95±0,29 г/см3; k=77±2%; q=4,3±0,22%) и (NH4)2НРО4 марки «ч.» в соотношении 1:1 в виброистирателе ВИ-4х350 в течение 10 минут. По данным ИК-спектроскопии степень кристалличности (k) материала равна 36,0±0,5%, удельная поверхность (Sуд) полученная с помощью прибора Товарова «Т-3» составила 6010±301 см2/г, истинная плотность (d)1,78±0,27 г/см3, пористость (m)0,35±0,05, содержание воды в электролите 3,6±0,2%.

Из полученного порошка методом сухого прессованиям на лабораторном прессе МС-500 при температуре 25°C и давлении 1800 кг/см2 получили цилиндрическую таблетку диаметром 10 мм и высотой 3 мм. Измерение объемного сопротивления осуществляли на тераомметре Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В. Ионная проводимость твердого электролита при температуре 25°C составила (3,64±0,15)×10-7 См/см.

Пример №5

Твердый электролит готовили из тонкодисперсной фракции цеолитсодержащих пород Шивыртуйского месторождения (Sуд=1450±73 см2/г; m=0,44±0.06; d=2,14±0,3 г/см3; k=64±1%; q=5,1±0,3%) и Na2HPO4 марки «ч.д.а» в соотношении 1:1 в виброистирателе ВИ-4х350 в течение 5 минут. По данным ИК-спектроскопии степень кристалличности (k) материала равна 39,0±0,5%, удельная поверхность (Sуд) полученная с помощью прибора Товарова «Т-3» составила 19760±988 см2/г, истинная плотность (d)2,68±0,40 г/см3, пористость (m)0,54±0,08, содержание воды (q) в электролите 2,3±0,1%.

Из полученного порошка методом сухого прессования на лабораторном прессе МС-500 при температуре 25°C и давлении 1800 кг/см2 получили цилиндрическую таблетку диаметром 10 мм и высотой 3 мм. Измерение объемного сопротивления осуществляли на тераомметре Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В. Ионная проводимость твердого электролита при температуре 25°C составила (2,26±0,09)×10-7 См/см.

Пример №6

Твердый электролит готовили из тонкодисперсной фракции цеолитсодержащих пород Шивыртуйского месторождения (Sуд=1450±73 см2/г; m=0,44±0.06; d=2,14±0,3 г/см3; k=64±1%; q=5,1±0,3%) и Na2HPO4 марки «ч.д.а» в соотношении 1:1 в виброистирателе ВИ-4х350 в течение 10 минут. По данным ИК-спектроскопии степень кристалличности (k) материала равна 58,0±0,5%, удельная поверхность (d) полученная с помощью прибора Товарова «Т-3» составила 14500±725 см2/г, истинная плотность (d)2,12±0,32 г/см3, пористость (m)0,47±0,07, содержание воды в электролите 3,3±0,2%.

Из полученного порошка методом сухого прессования на лабораторном прессе МС-500 при температуре 25°C и давлении 1800 кг/см2 получали цилиндрическую таблетку диаметром 10 мм и высотой 3 мм. Измерение объемного сопротивления осуществляли на тераомметре Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В. Ионная проводимость твердого электролита при температуре 25°C составила (5,32±0,21)×10-7 См/см.

Пример №7

Твердый электролит готовили из тонкодисперсной фракции цеолитсодержащих пород Шивыртуйского месторождения (Sуд=1450±73 см2/г; m=0,44±0.06; d=2,14±0,3 г/см3; k=64±1%; q=5,1±0,3%) и (NH4)2HPO4 марки «ч.» в соотношении 1:1 в виброистирателе ВИ-4х350 в течение 5 минут. По данным ИК-спектроскопии степень кристалличности материала равна 37,0±0,5%, удельная поверхность (d) полученная с помощью прибора Товарова «Т-3» составила 16600±830 см2/г, истинная плотность (d)2,27±0,34 г/см3, пористость 0,53±0,08, содержание воды в электролите 3,3±0,2%.

Из полученного порошка методом сухого прессования на лабораторном прессе МС-500 при температуре 25°C и давлении 1800 кг/см2 получили цилиндрическую таблетку диаметром 10 мм и высотой 3 мм. Измерение объемного сопротивления осуществляли на тераомметре Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В. Ионная проводимость твердого электролита при температуре 25°C составила (0,28±0,01)×10-7 См/см.

Пример №8

Твердый электролит готовили из тонкодисперсной фракции цеолитсодержащих пород Шивыртуйского месторождения (Sуд=1450±73 см2/г; m=0,44±0.06; d=2,14±0,3 г/см3; k=64±1%; q=5,1±0,3%) и (NH4)2HPO4 марки «ч.» в соотношении 1:1 в виброистирателе ВИ-4х350 в течение 10 минут. По данным ИК-спектроскопии степень кристалличности (к) материала равна 50,0±0,5%, удельная поверхность (Sуд) полученная с помощью прибора Товарова «Т-3» составила 9220±461 см2/г, истинная плотность (d)1,78±0,27 г/см3, пористость (m)0,41±0,015, содержание воды в электролите 6,0±0,3%.

Из полученного порошка методом сухого прессования на лабораторном прессе МС-500 при температуре 25°C и давлении 1800 кг/см2 получили цилиндрическую таблетку диаметром 10 мм и высотой 3 мм. Измерение объемного сопротивления осуществляли на тераомметре Е6-13А, в режиме постоянного тока с рабочим напряжением 10 В. Ионная проводимость твердого электролита при температуре 25°C составила (0,34±0,01)×10-7 См/см.

Электропроводность композиционных материалов составляет от 0,22×10-7 до 5,32×10-7 См/см, электропроводность твердого электролита, выбранного в качестве прототипа от 2,00×10-7 до 3,00×10-5 См/см при 25°C.

Сопоставленный анализ с прототипом показывает, что заявленный твердый электролит отличается тем, что в качестве пористой наноразмерной матрицы выбраны природные цеолиты с содержанием клиноптилолита не менее 45% при этом в качестве ионных солей выбраны Na2HPO4 и (NH4)2HPO4, а также методом получения материала. Сравнение заявленного твердого электролита не только с прототипом, но и с другими аналогичными техническими решениями в данной области не позволили выявить в них признаки, аналогичные отличительным признакам. Это позволяет сделать вывод о соответствии заявленного твердого электролита условию патентоспособности изобретения «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ СОРБЦИОННОЙ АКТИВНОСТИ ЦЕОЛИТСОДЕРЖАЩЕЙ ПОРОДЫ | 1992 |

|

RU2077050C1 |

| СРЕДСТВО ДЛЯ ЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1991 |

|

RU2008336C1 |

| НАНОКОМПОЗИТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2518150C2 |

| ГИПОХОЛЕСТЕРИНЕМИЧЕСКОЕ СРЕДСТВО | 1996 |

|

RU2144360C1 |

| ИОНОПРОВОДЯЩИЙ ТЕРМООБРАТИМЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И ПОЛИМЕРИЗУЕМЫЙ СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2241282C2 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2007 |

|

RU2398630C2 |

| ТВЕРДЫЙ ПОЛИМЕРНЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЛИТИЕВЫХ ИСТОЧНИКОВ ТОКА | 2012 |

|

RU2503098C1 |

| ГИДРОФОБНЫЙ КАТАЛИЗАТОРНЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360330C1 |

| КАТОДНАЯ СМЕСЬ, ПОЛНОСТЬЮ ТВЕРДОТЕЛЬНЫЙ АККУМУЛЯТОР И СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ СМЕСИ | 2019 |

|

RU2703445C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СОРБЕНТА ТИПА А | 1994 |

|

RU2057582C1 |

Изобретение относится к области электротехники и может быть использовано при изготовлении химических источников тока, полученных механохимической активацией. Предложенный способ получения твердого электролита включает процесс внедрения в поры матрицы цеолита добавок гидрофосфата натрия или аммония в соотношении 1:1 к цеолиту путем механической активации смеси в виброистирателе в течение 5-10 мин, при этом в качестве матрицы применяют цеолит с содержанием клиноптилолита 45-55% в виде тонкодисперсной фракции с размером частиц не более 50 мкм. Повышение проводимости твердого электролита на основе кислой соли и природного цеолита, полученного механохимической активацией, является техническим результатом изобретения. 1 ил., 8 пр.

Способ получения твердого электролита, включающий процесс внедрения в поры матрицы цеолита добавок гидрофосфата натрия или аммония в соотношении 1:1 к цеолиту путем механической активации смеси в виброистирателе в течение 5-10 мин, отличающийся тем, что в качестве матрицы применяют цеолит с содержанием клиноптилолита 45-55% в виде тонкодисперсной фракции с размером частиц не более 50 мкм.

| US 3736186 A, 29.05.1973 | |||

| US 4513069 A, 23.04.1985 | |||

| US 5141827 A, 25.08.1992 | |||

| CN 109768324 A, 17.05.2019 | |||

| JP 2003016834 A, 17.01.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ЛИТИЕВЫХ ИСТОЧНИКОВ ТОКА | 2002 |

|

RU2227347C2 |

| JPH 09161773 A, 20.06.1997. | |||

Авторы

Даты

2020-09-02—Публикация

2019-06-27—Подача