Изобретение относится к машиностроению и может быть использовано при сборке роторов компрессоров газоперекачивающих агрегатов.

Известен способ предварительной балансировки элемента сборного ротора на оправке по патенту РФ №2431064, при котором перед сборкой ротора балансируют оправку, и после установки на оправку элемента балансируют элемент, на оправке измеряют величину и определяют место максимального радиального биения посадочной поверхности, маркируют место, диаметрально противоположное максимальному радиальному биению, на промаркированном месте по обе стороны установленного элемента крепят уравновешивающие грузики.

Известен способ балансировки ротора при его сборке по патенту РФ №2418198, при котором балансируют вал, а на балансировочной оправке рабочие колеса, определяя и маркируя на валу и ступицах колес места максимального радиального биения посадочных поверхностей, совмещая при сборке ротора промаркированные месте на валу и на ступице.

Известен способ балансировки сборного ротора по патенту РФ №2565119, при котором при балансировке ротора обеспечивают направление остаточных дисбалансов участков вала и элементов ротора в сторону, противоположную максимальному радиальному биению участков вала ротора.

Последний способ является ближайшим аналогом предлагаемого технического решения.

Недостатком известного способа является то, что при подготовке к сборке ротора балансировка колес проводится без нормирования остаточного дисбаланса рабочих колес в зависимости от точности их изготовления.

Технической проблемой, решение которой обеспечивается осуществлением предлагаемого изобретения, является уменьшение количества повторяющихся циклов балансировки при подготовке к сборке: колесо - вал - ротор за счет расчета и нормирования остаточных дисбалансов рабочих колес.

Технический результат заключается в снижении объема работ по сборке ротора при обеспечении ее заданной точности.

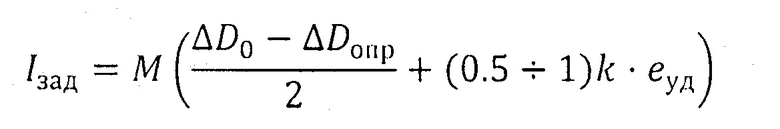

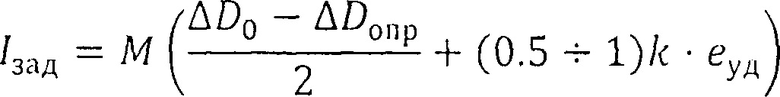

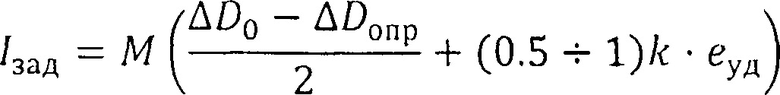

Технический результат достигается тем, что перед сборкой ротора отдельно балансируют вал, направляя остаточные дисбалансы диаметрально противоположно относительно места максимального радиального биения его контрольного пояска, и рабочие колеса, устанавливая их на балансировочную оправку с диаметрально противоположным направлением места максимального биения уплотнительной поверхности покрывного диска колеса относительно места максимального биения посадочной поверхности оправки и направляя остаточные дисбалансы диаметрально противоположно относительно места максимального - радиального биения ' посадочной поверхности оправки, при этом величину заданного остаточного дисбаланса колеса определяют из зависимости:

где Iзад - величина заданного остаточного дисбаланса рабочего колеса, М - масса рабочего колеса, ΔD0 - биение посадочной поверхности вала, ΔDопт - биение посадочной поверхности оправки, k - коэффициент массово-геометрический, еуд - удельный дисбаланс.

Признаки являются существенными: - определение величины заданных остаточных дисбалансов колес при их подготовке к сборке ротора на основании линейных измерений позволяет задать параметры в зависимости от точности их изготовления;

- балансировка колес с заданными параметрами на основании расчетов позволяет уравновесить ротор при сборке без проведения цикла балансировки собранного ротора.

Способ поясняется чертежами, представленными на фиг. 1, 2, 3.

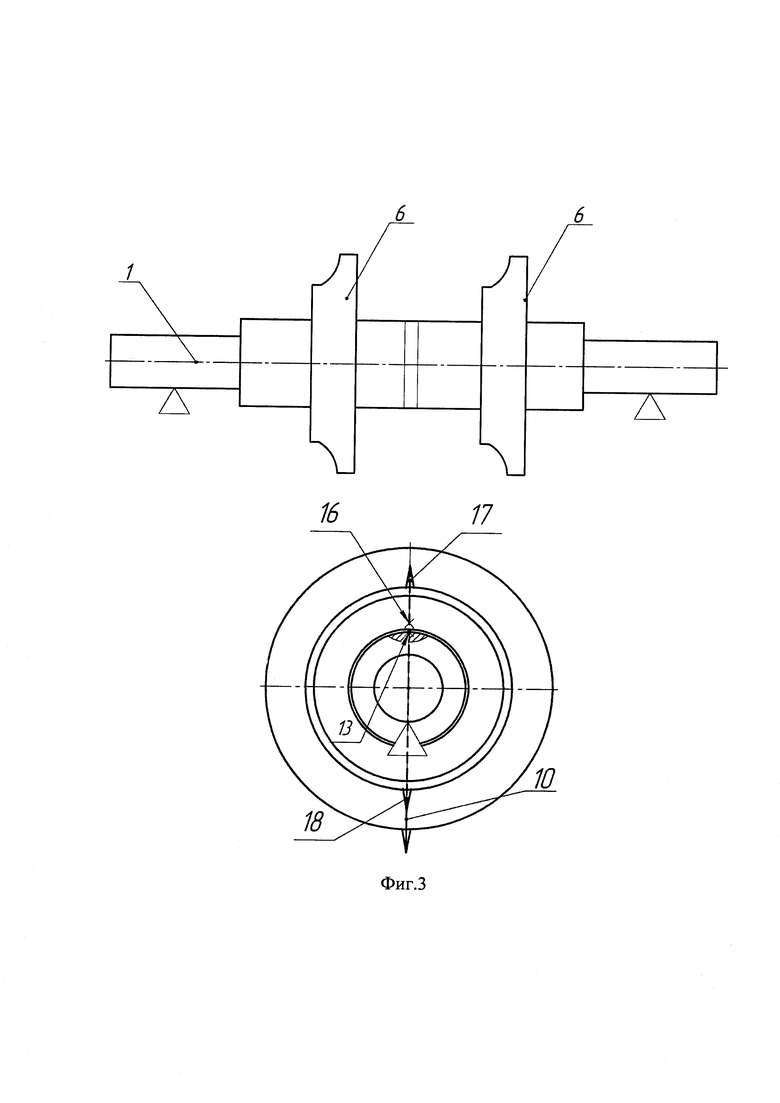

На фиг. 1 показана балансировка вала, на фиг. 2 показана балансировка рабочих колес, на фиг. 3показана сборка ротора.

На фигурах обозначено:

1 - вал;

2 - контрольный поясок вала;

3 - место максимального радиального биения контрольного пояска вала;

4 - опоры;

5 - направление остаточных дисбалансов при балансировке вала;

6 - рабочие колеса;

7 - балансировочная оправка;

8 - место максимального радиального биения уплотнительиой поверхности покрывного диска рабочего колеса;

9 - место максимального радиального биения посадочной поверхности оправки;

10 - направление заданного остаточного дисбаланса;

11, 12 - посадочные поверхности вала;

13, 14 - места максимального радиального биения посадочных поверхностей вала;

15 - ступица рабочего колеса;

16 - место маркировки максимального радиального биения посадочной поверхности балансировочной оправки на ступице рабочего колеса;

17 - направление монтажного дисбаланса;

18 - направление компенсационного остаточного дисбаланса. Способ осуществляется следующим образом.

Вал 1 устанавливают на опоры 4. Определяют место максимального радиального биения 3 контрольного пояска 2 вала, определяют и маркируют места максимального радиального биения 13, 14 посадочных поверхностей 11, 12 вала (фиг. 1).

Балансируют вал 1, направляя остаточные дисбалансы 5 диаметрально противоположно относительно места максимального радиального биения 3 контрольного пояска вала.

Перед сборкой ротора рабочие колеса 6 устанавливают на балансировочную оправку 7 с диаметрально противоположным направлением места максимального радиального биения 8 уплотнительной поверхности покрывного диска рабочего колеса относительно места максимального радиального биения 9 посадочной поверхности балансировочной оправки 7 (фиг. 2). На ступице рабочего колеса 15 маркируют 16 место максимального радиального биения посадочной поверхности балансировочной оправки.

При сборке вала и рабочих колес в составе ротора вследствие разницы биений (следовательно - эксцентриситетов) посадочных поверхностей вала и балансировочной оправки образуется монтажный дисбаланс с направлением 17 в сторону места максимального радиального биения посадочной поверхности вала (фиг. 3). Погрешность изготовления посадочных поверхностей балансировочных оправок ниже, чем погрешность изготовления посадочных поверхностей валов. Поэтому монтажный дисбаланс можно описать как:

где Iмоит - величина монтажного дисбаланса, М - масса рабочего колеса, ΔD0 - биение посадочной поверхности вала, ΔDопт - биение посадочной поверхности оправки

Для компенсации монтажного дисбаланса необходимо направить диаметрально противоположно компенсационный остаточный дисбаланс равный по величине монтажному дисбалансу (он будет взаимно уравновешен монтажным дисбалансом после установки колеса на вал):

Направление компенсационного монтажного дисбаланса 18 диаметрально противоположное направлению монтажного дисбаланса 17.

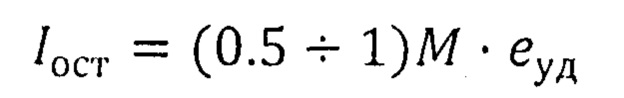

Вместе с тем, колесо должно обладать остаточным дисбалансом, направленным диаметрально противоположно относительно максимального радиального биения посадочной поверхности. При известных массе и удельном дисбалансе (последний определяется в зависимости от типа и частоты вращения ротора), его величину можно описать как:

При этом в интересах устойчивого выпрямления вала при работе ротора величину остаточного дисбаланса целесообразно принимать в пределах от половины до полной величины номинала:

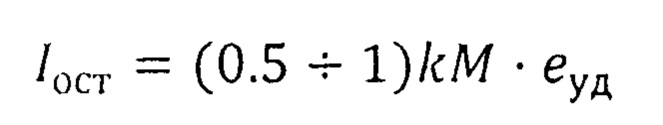

В зависимости от места нахождения колеса (вдоль оси вала) необходимо учитывать и массово-геометрический коэффициент к

Исходя из сказанного, величину заданного остаточного дисбаланса рабочего колеса определяют из зависимости:

где Iзад - величина заданного остаточного дисбаланса рабочего колеса, М - масса рабочего колеса, ΔD0 - биение посадочной поверхности вала, ΔDопр - биение посадочной поверхности оправки, k - коэффициент массово-геометрический, еуд - удельный дисбаланс.

Балансируют колеса, направляя заданный остаточный дисбаланс 10 диаметрально противоположно относительно места максимального радиального биения 9 посадочной поверхности балансировочной оправки.

Собирают ротор, соединяя сбалансированные вал 1 и колеса 6 с совмещением промаркированных мест 13 и 16.

При существенных отклонениях результатов изготовления составляющих (вал, колеса) от требований конструкторской документации может проводиться поверочная балансировка с направлением остаточных дисбалансов диаметрально противоположно относительно места максимального радиального биения контрольного пояска 2.

Таким образом, предложенное изобретение обеспечивает снижение объема работ по сборке ротора при обеспечении ее заданной точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ балансировки ротора с магнитным подвесом | 2019 |

|

RU2743926C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ БАЛАНСИРОВКИ ЭЛЕМЕНТА СБОРНОГО РОТОРА НА ОПРАВКЕ | 2010 |

|

RU2431064C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2014 |

|

RU2554669C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2014 |

|

RU2565119C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2010 |

|

RU2418198C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2013 |

|

RU2554666C2 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2008 |

|

RU2372595C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА | 2010 |

|

RU2449180C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2008 |

|

RU2372594C1 |

| Способ балансировки сборного ротора | 2016 |

|

RU2628850C1 |

Изобретение относится к машиностроению и может быть использовано при сборке роторов центробежных компрессоров. Предложенное изобретение обеспечивает снижение объема работ по сборке ротора при обеспечении ее заданной точности. Способ сборки ротора, при котором отдельно балансируют вал, направляя остаточные дисбалансы диаметрально противоположно относительно места максимального радиального биения его контрольного пояска, и рабочие колеса, устанавливая их на балансировочную оправку с диаметрально противоположным направлением места максимального биения уплотнительной поверхности покрывного диска колеса относительно места максимального биения посадочной поверхности оправки и направляя остаточные дисбалансы диаметрально противоположно относительно места максимального радиального биения посадочной поверхности оправки, а величину заданного остаточного дисбаланса колеса определяют из зависимости:

где Iзад - величина заданного остаточного дисбаланса рабочего колеса, М - масса рабочего колеса, ΔD0 - биение посадочной поверхности вала, ΔDопр - биение посадочной поверхности оправки, k - коэффициент массово-геометрический, еуд - удельный дисбаланс. 3 илл.

Способ сборки ротора, при котором отдельно балансируют вал, направляя остаточные дисбалансы диаметрально противоположно относительно места максимального радиального биения его контрольного пояска, и рабочие колеса, устанавливая их на балансировочную оправку с диаметрально противоположным направлением места максимального биения уплотнительной поверхности покрывного диска колеса относительно места максимального биения посадочной поверхности оправки и направляя остаточные дисбалансы диаметрально противоположно относительно места максимального радиального биения посадочной поверхности оправки, отличающийся тем, что величину заданного остаточного дисбаланса колеса определяют из зависимости

где Iзад - величина заданного остаточного дисбаланса рабочего колеса, М - масса рабочего колеса, ΔD0 - биение посадочной поверхности вала, ΔDопр - биение посадочной поверхности оправки, k - коэффициент массово-геометрический, еуд - удельный дисбаланс.

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2014 |

|

RU2565119C1 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2010 |

|

RU2418198C1 |

| РАСЧЕТНО-ИМИТАЦИОННЫЙ СПОСОБ БАЛАНСИРОВКИ ВАЛА | 2010 |

|

RU2426014C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 1994 |

|

RU2084251C1 |

Авторы

Даты

2020-09-03—Публикация

2019-06-21—Подача