Изобретение относится к резиновой промышленности, в частности к эластомерным кремнийорганическим резинам повышенной огнестойкости, которые могут применяться в автомобилестроении, машиностроении, производстве защитных полимерных оболочек строительных конструкций, технологического оборудования и т.д.

Защитные материалы должны отвечать следующим требованиям: высокий уровень физико-механических свойств, широкий температурный интервал работоспособности, повышенные требования по нераспространению горения в аварийных ситуациях. Наиболее перспективными эластомерными материалами являются резины на основе кремнийорганических полимеров благодаря своим универсальным свойствам (высокая термическая стойкость, работоспособность в интервале температур от минус 90 до 250°С, атмосферостойкость, радиационная стойкость, хорошие электроизоляционные свойства). Однако с учетом ужесточения требований к этим материалам, таких как стойкость к действию открытого пламени, имеется необходимость в увеличении стойкости композиций на основе силоксановых каучуков к повышенным температурам и открытому пламени. После воздействия повышенных температур и открытого пламени изделия из таких композиций должны сохранять физико-механические и эксплуатационные свойства.

Для повышения огнестойкости полимерных материалов, как правило, используют различные антипирены, например, гидроксид алюминия, декабромдифенилоксид, оксид сурьмы, полифосфат аммония и др.

Известна керамообразующая резиновая смесь на основе высокомолекулярного силоксанового каучука для изготовления защитных полимерных оболочек силовых электрических кабелей (патент RU 2519379, C08L 83/04, C08L 19/00, C08K 3/22, C08K 3/36, C08K 5/14, опубл. 10.06.14). Смесь содержит силиконовый каучук, тонкодисперсный диоксид кремния, кремнеземный наполнитель в сочетании с комплексом платины, содержащим низкомолекулярные винилсодержащие органосилоксаны, и силикатом алюминия размером частиц не более 0,14 мм, антиструктурирующую добавку и органическую перекись, при следующем соотношении компонентов, мас. ч.: силиконовый каучук 100, тонкодисперсный диоксид кремния 45-55, кремнеземный наполнитель 50-80, силикат алюминия 10-30, комплекс платины (в пересчете на платину) 5,7⋅10-3-9,5⋅10-3, антиструктурирующая добавка 8-11, органическая перекись 1,2-2,0.

Известна резиновая смесь для изготовления огнестойких полимерных оболочек высоковольтных электротехнических изделий, обладающая повышенной стойкостью к воспламенению (RU 2540597, C08L 83/04, C08K 3/22, C08K 3/36, C08K 5/14, C08K 5/3492, опубл. 10.02.2015). Огнестойкая резиновая смесь содержит, мас.ч.: тонкодисперсный диоксид кремния и/или высокодисперсный гидрофобный кремнеземный наполнитель 45-60, возможно диоксид титана 10-15, пылевидный кварц 10-40 мас. ч., α,ω-дигидроксидиметилсилоксан 6-12, органическая перекись 2,8-5,0, цианурат меламина 55-65, гидроксид алюминия или гидроксид магния 0-80 и пигмент 5-10 на 100 мас. ч. высокомолекулярного метилвинилсилоксанового каучука.

Недостатком известных смесей являются невысокие прочность и огнестойкость.

Известна резиновая смесь по патенту RU 2608399, C08L 83/04, C08K 3/36, C08K 5/14, C09K 3/10, опубл. 18.01.2017. Смесь содержит кремнийорганический каучук, пероксид дикумила, антиструктурирующую добавку, тонкодисперсный диоксид кремния, гидроксид алюминия с размером частиц не более 10 мкм или декабромдифенилоксид (ДБДФО), диоксид титана пигментный, а также технический углерод либо тонкодисперсные порошкообразные керамические пигменты при следующем соотношении компонентов, мас. ч.: кремнийорганический каучук 100, пероксид дикумила 1,0, антиструктурирующая добавка 8,0, тонкодисперсный диоксид кремния 40,0, диоксид титана пигментный 10,0, гидроксид алюминия 60,0-90,0 или декабромдифенилоксид 15,0-25,0, технический углерод 0,1-2,5 или тонкодисперсные порошкообразные керамические пигменты 0,1-5,0.

Основным недостатком известной резиновой смеси являются низкие физико-механические свойства из-за большого содержания гидроксида алюминия. Как видно из описания к патенту существенное повышение огнестойкости силоксановых резин наблюдается при содержании гидроксида алюминия более 60 мас. ч., при этом происходит значительное снижение физико-механических свойств, в среднем на 30%. А также недостаточно высокая огнестойкость.

Наиболее близкой по технической сущности и достигаемому результату к заявляемой резиновой смеси является силоксановая резиновая смесь, которая содержит, мас. ч.: высокомолекулярный силоксановый каучук 100, тонкодисперсный диоксид кремния (аэросил) 40, антиструктурирующую добавку (НД-8) 8, гидроксид алюминия 50, декабромдифенилоксид 15, органобентонит (органоглина) 0-5, пероксид дикумила 1,4 [Гадельшин Р.Н., Курбангалеева А.Р., Тайорова В.И., Сабиров Р.К., Вольфсон С.И., Хакимуллин Ю.Н., Нефедьев Е.С. Силоксановые резины с повышенной термо- и огнестойкостью / Каучук и резина, 2018, т. 77, №3, С. 188-191].

Недостатком прототипа является недостаточная огнестойкость.

Техническая проблема заключается в повышении огнестойкости при сохранении физико-механических свойств полисилоксановой резиновой смеси.

Техническая проблема решается огнестойкой полисилоксановой резиновой смесью, содержащей высокомолекулярный силоксановый каучук, тонкодисперсный диоксид кремния, антиструктурирующую добавку, гидроксид алюминия, декабромдифенилоксид, пероксид дикумила, органоглину, оксид цинка, терморасширяющийся графит при следующем соотношении компонентов, мас. ч.:

Заявляемая огнестойкая полисилоксановая резиновая смесь характеризуется более высокой огнестойкостью по сравнению с прототипом и сохраняет такой же уровень физико-механических свойств.

В предлагаемой резиновой смеси в отличие от прототипа для повышения огнестойкости используется комбинация оксида цинка, органоглины и терморасширяющегося графита (ТРГ), которая более эффективна, чем каждый в отдельности взятый ингредиент в результате проявления синергического эффекта.

Структура ТРГ содержит множество упорядоченных полостей, при нагревании в результате воздействия открытого пламени давление газа в полостях повышается, в результате объем частиц ТРГ существенно увеличивается, образуется вспененный коксовый слой, который предотвращает распространение огня и обеспечивает защиту матрицы материала. Введение ТРГ менее 2,5 мас. ч. не существенно повышает огнестойкость резиновых смесей, а введение более 5 мас. ч. значительно снижает уровень физико-механических свойств.

Органоглина представляет собой Na+-монтмориллонит, модифицированный четвертичными аммониевыми солями. Нанопластины монтмориллонита в материалах создают извилистые пути для диффузии кислорода, вызывая так называемый «лабиринтный эффект» и повышенную огнестойкость в результате образования на начальных стадиях горения карбонизованных наноуглеродных структур (продуктов взаимодействия углерода с силикатами) с низкой тепло- и температуропроводностью, экранирующих диффузию кислорода. Оптимальное содержание органоглины для полимеров 5 мас. ч.

Оксид цинка повышает стойкость основной цепи силоксанового каучука к термодеструкции, в результате температура деструкции полимера повышается, что в сочетании с защитными механизмами органоглины и ТРГ приводит к повышению огнестойкости материала. При содержании оксида цинка менее 2 мас. ч. термостойкость резин повышается незначительно, а при содержании оксида цинка более 10 мас. ч. ухудшаются физико-механические свойства резин.

Краткая характеристика компонентов смеси.

В качестве основы резиновой смеси взяли высокомолекулярный силоксановый каучук СКТВ-1 производства ОАО «КЗСК» (ТУ 38.103675-89).

В качестве тонкодисперсного диоксида кремния - аэросил А 300 (ГОСТ 14922-77), это дисперсный порошкообразный наполнитель, частицы которого имеют правильную сферическую форму и не превышают 10 нм, максимальная удельная площадь поверхности 380 м2/г.

Пероксид дикумила 14-40В-РД-С (ТУ 38-40-255-83) - вулканизующий агент, представляет собой кристаллы белого цвета.

В качестве антиструктурирующей добавки использовали α,ω-дигидроксидиметилсилоксан (НД-8) с массовой долей ОН-групп 8,5-13,5% (ТУ 2229-044-05766764-01), который представляет собой маслянистую жидкость. Обеспечивает смесям стабильные технологические и физико-механические свойства в процессе хранения.

Оксид цинка (белила цинковые) - порошок белого цвета (ГОСТ 202-84) используется в качестве термостабилизатора. В качестве антипиренов взяли:

Мелкодисперсный гидроксид алюминия марки «TS 305» - белый порошок с размером частиц 4-10 мкм (ТУ 1711-011-00658716-99) производства ООО «Функциональные материалы» Россия.

Декабромдифенилоксид (CAS номер 1163-19-5) - порошок белого цвета, температура начала плавления 300-310°С; плотность - 3000 кг/м3.

Органоглина марки Cloisite 15А (Na+-монтмориллонит, модифицированный четвертичными аммониевыми солями, модификатор диметилдиалкиламмонийхлорид) производства фирмы «Southern Clay Products» (США) - порошок белого цвета.

Терморасширяющийся графит (ТУ 5728-001-74206540-2005) - серебристый порошок с насыпной плотностью 1,5-5,0 кг/м3, удельной поверхностью до 500 м2/г.

Резиновую смесь изготавливали на пластикордере «Brabender» при комнатной температуре в течение 10 минут, при скорости вращения роторов 60 об/мин. При приготовлении резиновой смеси сначала в смесительную камеру загружали силоксановый каучук, далее порционно вводили тонкодисперсный диоксид кремния совместно с антиструктурирующей добавкой, далее вводили антипирены, затем за минуту до окончания смешения вводили вулканизующий агент - пероксид дикумила. После окончания смешения смесь выгружали и вальцевали на лабораторных вальцах в течение 2-3 минут. После вальцевания смесь отлеживалась около суток. Затем смесь помещали в разогретую до температуры вулканизации пресс-форму и вулканизовали при температуре 160°С в течение 20 минут в гидравлическом прессе с электрическим подогревом плит.

Для корректного сравнения результатов была приготовлена резиновая смесь по прототипу. Дополнительно были изготовлены образцы резиновых смесей, содержащие органоглину и/или ТРГ, и/или оксид цинка.

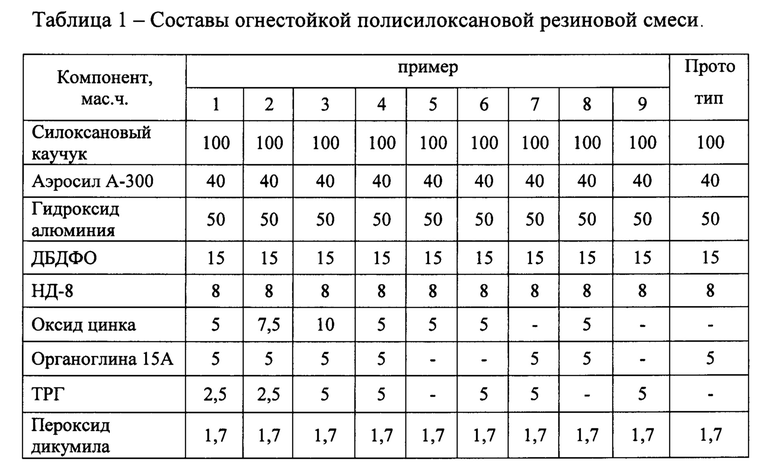

Составы огнестойких полисилоксановых резиновых смесей приведены в таблице 1.

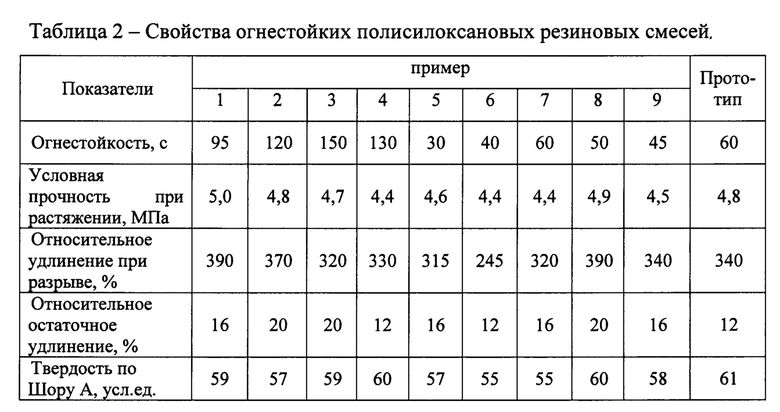

У полученных образцов определяли физико-механические свойства: условную прочность при растяжении, относительное удлинение при разрыве и относительное остаточное удлинение при разрыве по ГОСТ 270-75, твердость по Шору А по ГОСТ 263-75.

Испытание на огнестойкость проводили путем поджигания образцов на горелке типа «MEGA 1» с пьезоподжигом Kovica KS-1005 Корея. Образцы размерами 2×4 см, толщиной 2 мм подносили к горелке под углом 90°, поджигали по центру. Огнестойкость это максимальное время, в течение которого образец выдерживает воздействие открытого пламени. В течение этого времени, если образец вынести из пламени, он самозатухает. При выдержке образца под пламенем более длительное время, образец при выносе из пламени - горит.

Экспериментальные данные приведены в таблице 2.

Как видно из таблицы 2 вулканизаты заявляемой огнестойкой полисилоксановой резиновой смеси (примеры 1-4) выдерживают более длительное воздействие открытого пламени по сравнению с прототипом. Предлагаемые образцы при этом имеют физико-механические свойства на уровне прототипа.

При отсутствии одного или двух из компонентов: органоглины (пример 6), ТРГ (пример 8), оксида цинка (пример 7), органоглины и ТРГ (пример 5), оксида цинка и органоглины (пример 9) показатели по огнестойскости существенно снижаются. Полученные данные показывают, что только совместное присутствие трех компонентов оксида цинка, органоглины и ТРГ дает повышение огнестойкости в результате синергического эффекта.

Таким образом, предложенная композиция является огнестойкой и выдерживает воздействие открытого пламени в течение 120-150 секунд, что в 1,5-2 раза выше, чем у прототипа, и имеет уровень физико-механических свойств, который позволяет использовать их в качестве огнестойких защитных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2608399C1 |

| ОГНЕСТОЙКИЙ СИЛИКОНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2017 |

|

RU2665509C1 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2540597C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2472821C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ВЫСОКОМОЛЕКУЛЯРНОГО МЕТИЛВИНИЛСИЛОКСАНОВОГО КАУЧУКА | 2011 |

|

RU2468048C1 |

| Вибродемпфирующий эластомерный материал высокой плотности | 2016 |

|

RU2631789C1 |

Изобретение относится к резиновой промышленности, в частности к эластомерным кремнийорганическим резинам повышенной огнестойкости, которые могут применяться в автомобилестроении, машиностроении, производстве защитных полимерных оболочек строительных конструкций, технологического оборудования и т.д. Огнестойкая полисилоксановая резиновая смесь содержит в мас. ч.: высокомолекулярный силоксановый каучук - 100, тонкодисперсный диоксид кремния - 40, гидроксид алюминия - 50, антиструктурирующую добавку - 8, декабромдифенилоксид - 15, пероксид дикумила - 1,7, органоглину - 5, оксид цинка - 5-10 и терморасширяющийся графит - 2,5-5. Предложенная композиция является огнестойкой и выдерживает воздействие открытого пламени в течение 95-150 секунд, что в 1,5-2 раза выше, чем у прототипа, и имеет уровень физико-механических свойств, который позволяет использовать их в качестве огнестойких защитных материалов. 2 ил.

1. Огнестойкая полисилоксановая резиновая смесь, содержащая высокомолекулярный силоксановый каучук, тонкодисперсный диоксид кремния, антиструктурирующую добавку, гидроксид алюминия, декабромдифенилоксид, органоглину, пероксид дикумила, отличающаяся тем, что дополнительно содержит оксид цинка и терморасширяющийся графит при следующем соотношении компонентов, мас. ч.:

2. Огнестойкая полисилоксановая резиновая смесь по п. 1, отличающаяся тем, что в качестве антиструктурирующей добавки содержит НД-8.

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2608399C1 |

| ОГНЕСТОЙКИЙ СИЛИКОНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2017 |

|

RU2665509C1 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2472821C1 |

| JP 5885368 B2, 15.03.2016. | |||

Авторы

Даты

2020-09-07—Публикация

2019-12-23—Подача