Изобретение касается композиционного материала, предназначенного для изготовления различных резинотехнических изделий, и, в частности, может быть использовано для изготовления уплотнительных материалов (клоца), манжеты изоляционных оболочек кабеля, электроизоляционных трубок и полимерных изоляторов высоковольтных линий резинотехнических изделий и материалов, применяемых в электротехнической, авиационной, судостроительной, машиностроительной и нефтегазодобывающей отраслях промышленности, работающих в контакте с минеральными маслами, бензинами и органическими растворителями, обладающих также повышенной огнестойкостью.

В последнее время широкое применение при изготовлении композиционных материалов нашли силоксановые каучуки.

Широкое применение кремнийорганических эластомеров, среди которых ведущее значение имеют силоксановые эластомеры (каучуки), обусловлено их уникальными свойствами: высокая термостойкость, высокие эластические свойства, морозостойкость, диэлектрические свойства, озоно- и радиостойкость, стойкость к растворителям.

Известны кремнийорганические каучуки, вулканизуемые при высокой температуре (высокомолекулярные) и на холоде (низкомолекулярные) силоксановые каучуки.

Из SU 1553548, 1990 известна полимерная композиция для получения композиционного материала, включающая полидиметилсилоксановый каучук, диэтилдикаприлат олова, отходы резиновых смесей на основе силоксановых каучуков и органический растворитель. Полученная композиция вулканизуется при комнатной температуре, однако она может быть использована только для заливочных составов с использованием большого количества растворителей.

Из SU 1746405, 07.071992 известна резиновая смесь для получения композиционных материалов на основе метилвинилсилоксанового каучука (100 мас.ч.) в сочетании с токопроводящим техническим углеродом (45-70 мас.ч.), оксидом металлом (3-7 мас.ч.), 2, 4,6-триметилбензол - 1,3-динитрилоксидом (2, 4 мас.ч.). После вулканизации изделия на ее основе имеют прочность при растяжении 5,0-8,0 МПа. Однако данная резиновая смесь используется только для изготовления электрических контактов, переключателей клавиатур вычислительных машин.

Из SU 857190, 1981 известна также другая резиновая смесь для изготовления композиционного материала на основе низкомолекулярного метилвинилсилоксанового каучука, окисного наполнителя, термостабилизатора, органической перекиси, полидиметилсилоксандиола и силоксанового олигомера, содержащего диметилсилоксановые, метилвинилсилоксановые и трифункциональные звенья в определенном соотношении. Данная резиновая смесь вулканизуется в одну стадию, но получаемые вулканизаты не обладают необходимой стойкостью к деструкции в минеральных маслах и органических растворителях, что ограничивает их применение в ряде областей техники.

Для приготовления композиционных материалов на основе резиновых смесей обычно используют высокомолекулярные силоксановые полимеры с мол. весом 350000-800000. Снижение молекулярного веса, как правило, ухудшает механические свойства резин, повышение же его приводит к ухудшению обрабатываемости резин. При этом среди силоксановых каучуков в последние годы широко используется метилвинилсилоксановые каучуки, которые из-за особенностей своего строения имеют ряд преимуществ.

Из RU 2086577, 10.08.1997, например, известна резиновая смесь на основе высокомолекулярного силоксанового каучука (диметилсилоксанового СКТ, метилвинилсилоксанового каучука СКТВ), содержащая наполнитель (оксид цинка, аэросил), пасту пероксида и измельченные вулканизованные отходы высокомолекулярных силоксановых каучуков, предварительно обработанных раствором исходной резиновой смеси на основе высокомолекулярных силоксановых каучуков в органическом растворителе с последующим удалением растворителя.

Данная технология позволяет утилизировать отходы, т.е. достичь определенный экономический эффект, однако технология приготовления данной известной резиновой смеси сложна, требует длительного набухания отходов в органическом растворителе, что увеличивает токсичность ее.

Из монографии "Химия и технология кремнийорганических эластомеров", Л., Химия, 1973, под ред. В.О. Рейхофельда, с.141-153; известна резиновая смесь на основе высокомолекулярного метилвинилсилоксанового каучука, включающая такие функциональные добавки, как аэросил, пылевидный кварц, органическую перекись (например, перекись дикумила), стабилизатор (антиструктурирующая добавка), например дифенилсиландил, алкоксисилоксаны, силанолы, эфиры угольной кислоты, элементсилоксаны. Для повышения теплостойкости таких вулканизатов, содержащих кремнеземные наполнители (аэросил, кварц), следует вводить специальные добавки, такие как окись железа, двуокись титана, соединения церия, силикаты тяжелых металлов, печную сажу, что в целом приводит к удорожанию их и усложнению технологии их приготовления. Такие вулканизаты на основе винилсилоксановых каучуков могут эксплуатироваться в широком интервале температур от -55 до 300°C и кратковременно до 330°C; обладают высокой термостойкостью, низким накоплением остаточной деформации при длительном сжатии и одновременном воздействии высоких температур.

Однако они также не устойчивы к действию топлив, масел, органических растворителей, что ограничивает их практическое применение в ряде областей техники, где требуется повышенная маслобензостойкость.

Известен из RU 2224774, 27.02.2004 композиционный материал, полученный из резиновой смеси на основе высокомолекулярного метилвинилсилоксанового каучука, включающую аэросил, пылевидный кварц, органическую перекись и антиструктурирующий агент - кремнийорганическое соединение, в которую дополнительно вводят низкомолекулярный метилвинилсилоксановый каучук формулы:

НО[(СН3)2SiO]m[(СН3)(СН2СН)SiO]nН,

где m, n - мольное содержание звеньев, причем m+n=100 (моль %), m=98,5-99,85 (мол.%), n=0,15-1,5 (мол.%); с молекулярной массой 20-70 тыс.ед., а также в качестве антиструктурирующего агента - α ω-дигидроксиполидиметилсилоксан, повышенное количество пылевидного кварца при следующем соотношении компонентов, мас.ч.:

Введение в рецептуру резиновой смеси дополнительно в качестве полимерной основы низкомолекулярного метилвинилсилоксанового каучука приводит к формированию в вулканизате более совершенной и плотной вулканизационной сетки и, кроме того, позволяет увеличить содержание пылевидного кварца до 170-200 мас.ч. против 2-60 по сравнению с известными смесями.

Недостатком известного изобретения является то, что вулканизаты, получаемые на основе этого композиционного материала, имеют еще достаточно высокие значения относительной достаточной деформации при сжатии (35-40%), кроме того, вулканизация проходит в две стадии (первая стадия - в гидравлическом прессе при 120-150°C в течение 15-20 мин, вторая стадия - в воздушном термостате при 200-250°C в течение 6-24 ч в зависимости от толщины резинотехнических изделий), что делает процесс длительным во времени, энергоемким и дорогостоящим, требующим дополнительного оборудования (термостатов с принудительной циркуляцией воздуха) и производственных площадей.

Из RU 2285703 20.10.2006 известен композиционный материал для изготовления резинотехнических изделий выполнен из резиновой смеси, содержащей высокомолекулярный метилвинилсилоксановый каучук, аэросил, пылевидный кварц, органическую перекись, антиструктурирующий агент - α,ω-дигидроксиполидиметилсилоксан, низкомолекулярный метилвинилсилоксановый каучук с молекулярной массой 20-70 тыс.ед. общей химической формулы:

НО[(СН3)2SiO]m(СН3)(СН2CH)SiO]nH,

где m, n - мольное содержание звеньев, причем m+n=100 (мол.%), m=98,5-99,85 (мол.%), n=0,15-1,5 (мол.%), дополнительно содержит гидрофобизатор - кремнийорганическую жидкость и при необходимости стеариновую кислоту, дегидратирующий агент, выбранный из группы оксидов кальция или магния, или бария, или алюминия или цеолитов, а также возможно огнезащитный наполнитель, выбранный из группы, включающей гидратированные гидроксиды кальция, магния, алюминия, карбонаты кальция, магния, алюминия при следующем соотношении компонентов в мас.ч.:

При получении композиционного материала по данному изобретению используют, например, аэросил по ГОСТ 14922-77, антиструктурирующий агент (продукт НД-8) по ТУ 2229-044-05766764-01, кварц молотый пылевидный по ГОСТу 9077-82, каучуки синтетические высокомолекулярные диметилвинилсилоксановые марок СКТВ и СКТВ-1 из (диметилвинилсилоксановые) по ТУ 38.103675-89, низкомолекулярный метилвинилсилоксановый каучук по ТУ 38.4030032-84, гидрофобизирующие кремнийорганические жидкости, например, полиметилгидридсилоксановая жидкость (ГКЖ-94 М), полиэтилгидридсилоксановая жидкость, дегидратирующий агент - оксиды кальция, магния, бария или алюминия, цеолиты (синтетические и природные) - алюмосиликаты; огнезащитный наполнитель - гидратированные гидроокси кальция, магния, алюминия, карбонат кальция, карбонат магния; в качестве органической перекиси используют, например, 2,4 дихлорбензоил, перекись дикумила и т.д.

Известный композиционный материал является практически негорючим и имеет сниженной относительной остаточной деформацией при сжатии его.

Технической задачей заявленного изобретения и достигаемым техническим результатом является получение материала, обладающего повышенной огнестойкостью, самозатухающего стойкого к широкому перепаду температур (от -60°C до плюс 130-155°C), пониженным дымообразованием, стойкостью к действию плесневых грибов, маслостойкостью, стойкостью к действию озона и солнечной радиации.

Поставленная техническая задача и достигаемый технический результат достигаются композиционным материалом, для изготовления резинотехнических выполненным из резиновой смеси, включающей смесь высокомолекулярного дметилвинилсилоксанового каучука, полученного полимеризацией в присутствии щелочного катализатора, и диметилсилоксанового каучука при соотношении их 50:50, аэросил, кварцевый порошок с размером частиц 1,0-5,0 мкм, перекисный вулканизующий агент бис-трет-бутилпероксиизопропилбензол, добавку красной кровяной соли - гексацианоферрата (III) калия при следующем соотношении компонентов смеси в мас.ч.:

В качестве высокомолекулярного диметилвинилсилоксанового каучука используют каучук с мол. массой 40-70 тыс.ед., полученный полимеризацией в присутствии щелочного катализатора, например, марок СКТВ, +СКТВ-1(щелочн.), в качестве диметилсилоксанового каучука используют каучук, например, марки СКТВ, +СКТВ-1 (щелочн.), в качестве перекисного вулканизующего агента используют Периксимон F-40.

Композиционный материал готовят следующим образом. В смесителе, например, типа М-1 с Z-образной формой рабочих лопастей и числом оборотов 20-28 в минуту или другого типа, обеспечивающем получение гомогенной смеси при температуре 20-30°C, смешивают высокомолекулярный и диметилвинилсилоксановый каучук с аэросилом, возможно стеариновой кислотой (в случае необходимости) и предварительно перемешанным до получения гомогенной массы низкомолекулярным метилсилоксановым каучуком с порошкообразным кварцем и при необходимости с огнезащитным наполнителем. После получения гомогенной массы резиновую смесь прогревают при температуре 160-180°C в течение 30-50 мин. Затем в охлажденную до комнатной температуры резиновую смесь на вальцах размером (320×160) мм, фрикцией 1:1,24 и скоростью вращения переднего валка 23-24 об/мин вводят возможно гидрофобизирующую кремнийорганическую жидкость и вулканизующий агент - органическую перекись.

Полученную смесь вулканизуют в одну стадию: в экструдере (при давлении не менее 3,5 МПа) и температуре 127-132°C (толщина пластин - 2 мм, 6 мм) или без давления. Свойства вулканизатов резиновых смесей определялись с использованием гостированных методик:

Введение гидрофобизирующей кремнийорганической жидкости совместно во смеси указанных силоксановых каучуков, аэросила, порошкообразного кварца, органической перекисью и гексацианоферратом ("З) калия в указанных соотношениях, а также при необходимости и других целевых добавок (например, стеариновой кислоты, дегидратирующего агента и дополнительного огнезащитного наполнителя) приводит к образованию более плотной вулканизованной сетки, способствует снижению относительной остаточной деформации при сжатии, повышению маслобензостойкости, получению огнестойкого самозатухающего изделия, стойкого к действию озона солнечной радиации, плесени, расширению рабочего диапазона температур (от минус 60°C до плюс 130-155°C).

Ниже приводится конкретный пример приготовления композиционного материала по изобретению.

Пример 1. Пример приготовления резиновой смеси. В охлаждаемый водой смеситель типа М-1 с Z-образной формой рабочих лопастей и числом оборотов 20-28 в минуту при 20-30°C загружают и смешивают 50 мас.ч. высокомолекулярного диметилвинилсилоксанового каучука СКТВ-1 (мол. массы 40-70 усл.ед.) 2,0 мас.ч. аэросила, с предварительно перемешанными 50 мас.ч. диметилвинилсилоксанового каучука, порошкообразного кварца с размером 3 мкм, а также возможно огнезащитного наполнителя - гидроксида алюминия. Перемешивание ведут до достижения однородности массы, затем включают обогрев смесителя. По достижении температуры 170°C смесь прогревают в течение 30-50 мин. Затем обогрев прекращают и резиновую смесь при перемешивании охлаждают до комнатной температуры.

В охлажденную резиновую смесь на лабораторных вальцах размером (320×160) мм, фрикцией 1:1,24 и скоростью вращения переднего валка 23-24 об/мин. Вводят красную кровяную соль и 5,0 мас.ч. органической перекиси - перексимона F-40. Вулканизацию проводят в одну стадию: в экструдере при 150°C в течение 15 мин, и давлении 3,5 МПа для пластин толщиной 2 мм или в течение 25 мин. В тех же условиях для пластин толщиной 6 мм.

Аналогично примеру 1 получают другие смеси при соотношениях компонентов, указанных в формуле.

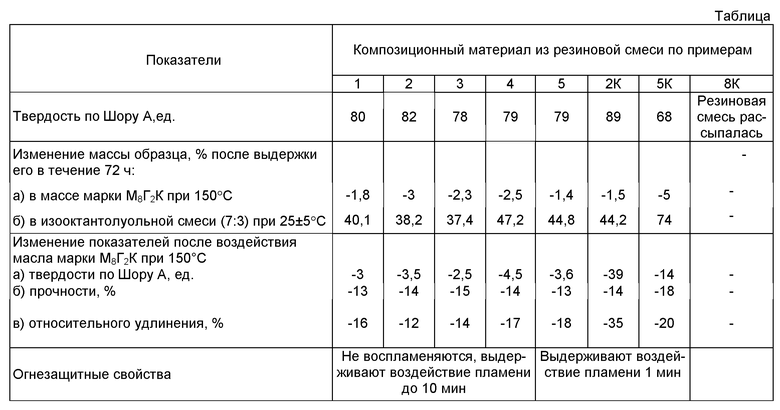

Как видно из таблицы, использование в рецептуре резиновой смеси каучуков, взятых в определенных количествах в сочетании с красной кровяной солью, аэросилом, кварцевым наполнителем и определенным перекисным вулканизирующим агентом привело к получению композиционного материала, имеющего пониженное значение относительной остаточной деформации при сжатии, вулканизуемой в одну стадию при сохранении ее маслобензостойкости и получению изделий огнестойких самозатухающих, обладающих комплексом вышеуказанных свойств. Вулканизация резиновой смеси в одну стадию упрощает технологию получения резинотехнических изделий, позволяющая снизить их себестоимость в 2-4 раза за счет снижения на 24 ч производственного цикла, покупки дорогостоящего оборудования и освобождения производственных площадей.

Резинотехнические изделия, изготовленные на основе композиционного материала по изобретению, относятся к невоспламеняющимся изделиям, к самогасящим: кабель, провод, уплотнительные материалы и т.д. Испытания проводят в соответствии с требованиями п.2 ГОСТ 12176-89 (по методике испытания единого провода). После удаления горелки пламя потухает, на поверхности провода отсутствуют следы копоти, нет обугливания и поврежденных огнем участков, т.е. имеет место нераспространение горения, самозатухание. Дополнительно образцы (провод) выдерживают под воздействием пламени от 3 до 10 мин, после удаления горелки пламя потухает.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2539661C1 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| ОГНЕСТОЙКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ИЛИ ПРОВОД | 2004 |

|

RU2285306C2 |

| Резиновая смесь на основе высокомолекулярного метилвинилсилоксанового каучука | 2002 |

|

RU2224774C1 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2472821C1 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| МАСЛОБЕНЗОСТОЙКИЙ, ОГНЕСТОЙКИЙ И МОРОЗОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ ПРОВОД С РЕЗИНОВОЙ ИЗОЛЯЦИЕЙ | 2004 |

|

RU2249869C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2540597C2 |

Изобретение относится к химической промышленности, в частности к получению композиционных материалов, используемых для изготовления резинотехнических изделий - кабелей, проводов, уплотнительных материалов. Композиционный материал получают из резиновой смеси, содержащей в качестве основы смесь диметилвинилсилоксанового каучука и диметилсилоксанового каучука в соотношении 50:50, включающей аэросил, порошкообразный кварцевый наполнитель с размером частиц 1-5 мкм, красную кровяную соль и перекисный вулканизующий агент - пероксимон F-40 при определенных соотношениях. Материал по изобретению практически негорюч, с пониженным дымообразованием, обладает пониженной остаточной деформацией, работоспособен в широком диапазоне температур. 1 табл., 8 пр.

Композиционный материал для изготовления резинотехнических материалов, выполненный из резиновой смеси, включающей смесь высокомолекулярного диметилвинилсилоксанового каучука, полученного полимеризацией в присутствии щелочного катализатора, и диметилсилоксанового каучука при соотношении их 50:50, аэросил, кварцевый порошок с размером частиц 1,0-5,0 мкм, перекисный вулканизующий агент бис-трет-бутилпероксиизопропилбензол, добавку красной кровяной соли - гексацианоферрата (III) калия при следующем соотношении компонентов смеси в мас.ч.:

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| Резиновая смесь на основе высокомолекулярного метилвинилсилоксанового каучука | 2002 |

|

RU2224774C1 |

| Резиновая смесь на основе винилсодержащего силиксанового каучука | 1979 |

|

SU857190A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2186804C2 |

| Кремнийорганическая композиция | 1973 |

|

SU477181A1 |

| US 8153724 B2,10.04.2012 | |||

| US 20120232202 A1,13.09.2012 | |||

Авторы

Даты

2014-05-20—Публикация

2013-05-23—Подача