Изобретение относится к черной металлургии и может быть использовано в технологии внепечной доводки стали на агрегатах АКОС, печь-ковш (АКП) и вакууматорах.

Рафинировочный флюс применяется для обработки металлургических расплавов (десульфурации) в процессе выпуска и внепечной доработки металлов для обеспечения защиты от вторичного газонасыщения и науглераживания, снижения угара раскислителей и ассимиляции неметаллических включений.

Известна шлакообразующая смесь (патента РФ №2605410, С21С 7/076, 2016), содержащая шлаковую составляющую, двууглекислый натрий, а в качестве флюса отходы производства вторичного алюминия: пыль производства вторичного алюминия, подвергнутую брикетированию на гидравлическом брикетировочном прессе. Шлакообразующая смесь такого состава обеспечивает комплекс необходимых технологических свойств покровного сталеплавильного шлака лишь при длительной обработке плавки на АКП (вакууматорах) и создает условия для выделения белого дыма ввиду повышенного содержания металлического алюминия (экзотермическая составляющая) при очень высоком содержании летучих соединений щелочных металлов (NaCO3, K2CO3, NaCl, KCl, NaF, KF, Na2O, K2O) в количестве (5…20)%. Содержание MgO в количестве (5,0…12,0)% при высоком содержании солей щелочных металлов приводит к образованию форстерита (2 MgO*SiO2), ухудшая при этом кинетику формирования покровных сталеплавильных шлаков. Дальнейшее формирование более легкоплавких алюминатов кальция состава, близкого к эвтектическому (соотношение СаО: Al2O3 близкое к 55% : 45%; температура плавления 1345 С) при этом замедляется из-за образования гетерогенной шлаковой «подложки» повышенной вязкости.

Горение же металлического алюминия в шлаке (реакции взаимодействия с Fe2O3, МпО) при избытке химически несвязанных солей щелочных металлов приводит к образованию «белого дыма» и ухудшению экологической обстановки в сталеплавильных цехах.

Наиболее полно к современным технологическим требования относится брикетированная шлакообразующая смесь (патента РФ №2401869, С21С 7/00, 2010). Брикет из шлакообразующей смеси содержит связующее в соотношении в мас. % 1÷4 и спрессованные частицы, включающие оксид алюминия Al2O3 в мас. % 30÷99 или оксид алюминия Al2O3 и алюминий в мас. % 30÷99 и 1÷20 соответственно, при этом компоненты подобраны, в зависимости от содержания Al2O3, в следующих соотношениях в мас. %: 5÷35 Al2O3>90; 30÷70 Al2O3 от 55 до 90; остальное - Al2O3<55, а образующие брикет частицы имеют следующий фракционный состав, мас. %: >60 фракцией 0÷1 мм; 60>25 фракцией 1÷3 мм; остальное - фракцией 3÷5 мм, причем объем брикета составляет 40÷70 см3, его объемная плотность составляет 7÷2,0 г/см3, влажность брикета - в пределах 1÷5%, а его объем составляет 40÷70 см3.

Данный вид шлакообразующего брикета обеспечивает более полное выполнение технологических свойств покровного сталеплавильного шлака в процессе внепечной доводки плавки.

Недостатками данных шлакообразующих брикетов являются: чрезмерное содержание мелкой фракции Al2O3 ((0-1)мм - свыше 60%. На начальном этапе шлакообразования (1520-1550) С при проведении усредненной продувки плавки в ковше на АКП или АКОС возникают гетерогенные вязкие шлаки с большим содержанием неусвоенной извести. При низкой открытой пористости (ГОСТ 2409-2014) условия растворения такого брикета затруднительны из-за слабой пропитки его легкоплавкими фазами, содержащими (Fe2O3, MnO, (Na2O+K2O)*Al2O3; (Na2O+K2O)*SiO2). И только после прогрева брикета до температуры шлака с перегревом не менее 150 С над температурой его плавления (1420…1450) С начинается эвтектическое взаимодействие оксидов кальция и алюминия с заметным разжижающим эффектом.

Вторым недостатком является рекомендация использовать в шихте данных брикетов отходы производства корунда и бой высокоглиноземистых материалов. Подобные материалы обладают достаточно высокой температурой плавления и высокой шлакоустойчивостью по отношению к высокоосновным сталеплавильным шлакам. Это также замедляет условия шлакообразования в ковше, особенно - при вынужденном охлаждении покровных шлаков во время технологических операций по вводу ферросплавов, лигатур и других операциях, связанных с охлаждением шлаковой зоны.

Задачей изобретения является создание условий для ускоренного формирования покровных рафинировочных сталеплавильных шлаков при внепечной обработке стали на агрегатах АКОС, печь-ковш (АКП), вакууматорах.

Технический результат заключается в исключении образования тугоплавких переходных соединений в начальной стадии процесса шлакообразования, в снижении длительности нахождения плавки «под дугой» (на АКП), что косвенно - создает предпосылки и для снижения удельного расхода ковшевых огнеупоров (шлакового пояса стальковшей).

Технический результат достигается тем, что рафинировочный флюс для внепечной доводки стали представляет собой брикет из шлакообразующей смеси - который содержит связующее в соотношении (1-4)% мас. и спрессованные частицы компонентов, содержащие оксид алюминия Al2O3 в мас. % 30÷99, при этом компоненты подобраны, в зависимости от содержания Al2O3, в следующих соотношениях в мас. %: 5÷35 Al2O3>90; 30÷70 Al2O3 от 55 до 90; остальное - Al2O3<55, а образующие брикет частицы имеют следующий фракционный состав, мас. %: >60 фракцией 0÷1 мм; 60>25 фракцией 1÷3 мм; остальное - фракцией 3÷5 мм, согласно изобретению, содержит отходы вторичного алюминия и имеет в своем составе СаО, Al203, MgO, SiO2 и состоит из масс. %:

- алюмошлака или алюмотермического шлака с содержанием Al2O3 (70-80)%) - 35-45

- отсевы рядовых алюмошлаков с пониженным содержанием Al2O3(40-50); - 40-50

- отсевы высокоосновных сталеплавильных шлаков - 15-20,

при этом содержание SiO2 в виде тугоплавких минеральных составляющих с температурой плавления свыше 1690 С в свободном виде ограничено до 14%. (кварц, тридимит), что исключает образование тугоплавких переходных соединений в начальной стадии процесса шлакообразования при относительно холодной системе «шлак-металл», а содержание легкоплавких щелочных соединений щелочных металлов (NaCO3, K2CO3, NaCl, KCl, NaF) в пересчете на оксиды (Na2O+K2O) ограничено до 10% масс., компоненты с содержанием Al2O3 свыше 70% - в виде фракции (0…1) мм в общем количестве до 40%. Брикет имеет объем 25-80 см3, объемная плотность составляет 1,0-2,8 г/см3, влажность готовых брикетов 0,2-3,0% абс., открытая пористость 10-22%.

Цикл технологической переработки включает:

- дробление кусковых материалов до фракции (2-5)мм;

- сушка до влаги (105С) не более 1,0%;

- сепарация (фракционный рассев) на грохоте по требуемому набору технологических фракций;

- отбор технологических проб для промежуточного контроля химанализа подготовленных компонентов;

- домалывание отдельных компонентов до пылевидной фракции (-1 мм);

- промежуточное складирование компонентов с формированием партий для последующего смешения - в зависимости от «портфеля заказов»;

- порционное смешение подготовленных компонентов (в том числе и ввод связующих), отбор проб готовой порошкообразной композиции для «промежуточного контроля»; проведение «промежуточного контроля»;

- брикетирование подготовленной промежуточной смеси4

- промежуточное складирование неотвердевших брикетов;

- сушка брикетов;

- промежуточное хранение высушенных брикетов в процессе их остывания, отбор проб для сдаточных испытаний; проведение сдаточных испытаний.

- фасовка и упаковка, маркировка продукции, прошедшей сдаточные испытания;

- складирование готовой продукции в местах соответствующего хранения.

В предлагаемом изобретении указанные недостатки решаются следующим образом:

1. В составе шихты увеличена доля «средней фракции»(1-3) мм глиноземистых компонентов; а доля «мелкой» ограничена - с содержанием Al2O3 свыше 70% - в виде фракции (0…1) мм в общем количестве до 40%. За счет этого - увеличивается открытая пористость (ГОСТ 2409-2014) и улучшаются условия пропитки брикетов вязким холодным шлаком - на первом этапе шлакообразования.

2. За счет снижения содержания SiO2 в «тугоплавких минеральных фазах» (кварц, тридимит) - исключаются условия образования целого ряда тугоплавких соединений в шлаке; особенно - двухкальциевого силиката (2CaO*SiO2; температура плавления 2170 С), блокирующего растворение извести в шлаках. Это создает условия для эффективного формирования гомогенного шлака, протекания условия десульфурации, снижения «вторичного газонасыщения» металла и его «вторичного окисления». Это позволяет повысить усвоение элементов из раскислителей и лигатур. Кроме того, ускоренное формирование жидкоподвижного шлака в ковше позволяет сократить количество случае вынужденного подогрева шлака дугой при вводе ферросплавов или порошковой проволоки и соответственно - сократить общее «время нахождения плавки под током» при обработке на АКП.

3. Лимитированное содержание примесей щелочных металлов (Na2O+K2O) исключает образование «белого дыма» и позволяет проводить продувку инертным газом на АКП или АКОС с большей интенсивностью, несколько сократив продолжительность доводки плавки в ковше.

4. 0бщее сокращение длительности ««времени нахождения плавки под током» создает благоприятные условия для сокращения эрозии огнеупоров шлакового пояса футеровки сталеразливочных ковшей.

Испытания предложенного рафинировочного флюса для внепечной доводки стали проводили на УПК ККЦ ПАО «МК «Азовсталь».

Испытано 4 варианта технологии и предложенного ООО «ИЗОМЕТИКА» флюса на выпуске в различных комбинациях со штатными шлакообразующими материалами. Визуально отмечено ускорение формирования жидкоподвижного шлака.

По результатам заключения использование флюса в качестве альтернативы применяемого в настоящее время флюса технически возможно, при этом степень десульфурации на 3,3% ниже и удельные затраты на десульфурацию на 1,93 грн/т выше.

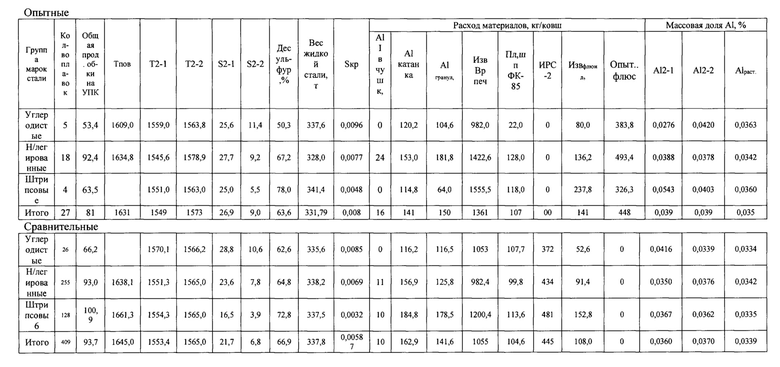

В процессе анализа в обработку взяты такие показатели, как время обработки, расход алюминия и проведено разделение массивов плавок на группы марок стали: углеродистые, низколегированные и штрипсовые.

Предварительные результаты показали, что:

- технологически возможно снижение длительности обработки с применением испытуемого флюса в среднем на 13,7 мин при удельном расходе этого флюса - (0,96…1,5) кг/т, в среднем 1,35 кг/т;

- скорость десульфурации составляет 0,29 10-3%/мин против 0,20 10-3%/мин на сравнительных плавках;

- усвоение алюминия на опытных плавках выше: содержание алюминия в готовом металле составило 0,035% при удельном расходе 0,302 кг/т против 0,033% при расходе 0,312 кг/т на сравнительных плавках;

- количество удаленной серы составляет в среднем 0,0179% на опытном и 0,0149% на сравнительном массиве данных;

- температура металла в начале обработки плавки на печи-ковше ниже в среднем на 3,4 градуса, в т.ч. на низколегированных марках ниже на 3,3 град., на штрипсовых ниже на 5,7 град.

Выявлена тенденция к снижению удельного расхода алюминия. Расход составил: на опытных - 140 кг/ковш, на сравнительных - 162,9 кг/ковш;

Содержание алюминия в готовом металле на опытных и сравнительных плавках близко. Это можно объяснить лучшей жидкоподвижностью шлака при использовании предложенного флюса.

Результаты обработки плавок с применением испытуемого флюса на УПК представлены в Таблице.

1 Длительность обработки на УКП на опытных плавках на 13,7 мин. меньше чем на сравнительных.

2 Температура металла в начале обработки на УКП в среднем на 3,4°С ниже, в т.ч. на н/легированных - на 3,3°С, на штрипсовых - на 5,7°С.

3 Скорость десульфурации: - на опытных - (0,0268-0,009)/60=0,29⋅10-3%/мин;

- на сравнительных (0,0217-0,0068)/73,7=0,20-10-3%/мин.

4 Суммарный расход алюминия: - на опытных: 0,015+0,140+0,147=0,302 т/пл. при содержании Al в готовом металле 0,035%;

- на сравнительных: 0,01+0,163+0,142=0,315 т/пл. при содержании Al в готовом металле 0,034%).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2007 |

|

RU2352645C1 |

| Модификатор шлака для обработки стали в сталеразливочном ковше | 2022 |

|

RU2773563C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2020 |

|

RU2737837C1 |

Изобретение относится к черной металлургии и может быть использовано в технологии внепечной доводки стали на агрегатах комплексной обработки стали (АКОС), печь-ковш и вакууматорах. Рафинировочный флюс для внепечной доводки стали представляет собой брикет из шлакообразующей смеси, содержащий связующее 1-4 мас. % и спрессованные компоненты, содержащие Al2O3, 30÷99 мас. %. Флюс содержит отходы вторичного алюминия, имеет в своем составе СаО, Al2O3, MgO, SiO2 и состоит, мас. %: алюмошлака или алюмотермического шлака с содержанием Al2O3 70-80% 35-45; отсевов рядовых алюмошлаков с содержанием Al2O3 40-50% 40-50; отсевов высокоосновных сталеплавильных шлаков 15-20, при этом содержание SiO2 в виде тугоплавких минеральных составляющих с температурой плавления свыше 1690 °С в свободном виде ограничено до 14%, содержание легкоплавких соединений щелочных металлов в виде NaCO3, KCO3, NaCl, KCl, NaF в пересчете на оксиды (Na2O+K2O) ограничено до 10 мас. %, компоненты с содержанием Al2O3 свыше 70% в виде фракции 0-1 мм в общем количестве до 40%. Изобретение позволяет исключить образование тугоплавких переходных соединений в начальной стадии процесса шлакообразования, снизить длительность нахождения плавки под дугой на агрегате печь-ковш и удельный расход алюминия. 1 табл.

Рафинировочный флюс для внепечной доводки стали представляет собой брикет из шлакообразующей смеси, содержащий связующее 1-4 мас. % и спрессованные частицы компонентов, содержащих оксид алюминия Al2O3, 30÷99 мас. %, отличающийся тем, что в качестве компонентов, содержащих оксид алюминия Al2O3, он содержит отходы вторичного алюминия, имеет в своем составе СаО, Al2O3, MgO, SiO2 и состоит из, мас. %:

при этом содержание SiO2 в виде тугоплавких минеральных составляющих с температурой плавления свыше 1690 °С в свободном виде ограничено до 14%, содержание легкоплавких соединений щелочных металлов в виде NaCO3, K2CO3, NaCl, KCl, NaF в пересчете на оксиды Na2O+K2O ограничено до 10 мас. %, компоненты с содержанием Al2O3 свыше 70% в виде фракции 0…1 мм в общем количестве до 40%, причем брикет имеет объем 25-80 см3, объемная плотность составляет 1,0-2,8 г/см3, влажность готовых брикетов 0,2-3,0 абс.%, открытая пористость 10-22 %.

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ (ВАРИАНТЫ) | 2009 |

|

RU2401869C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| JP 93016512 A, 09.12.1997 | |||

| JP 7188728 A, 25.07.1995 | |||

| US 3807986 A, 30.04.1974. | |||

Авторы

Даты

2020-09-10—Публикация

2019-07-31—Подача