Настоящее изобретение относится к модифицированному целлюлозному волокну, особенно - к модифицированному целлюлозному штапельному волокну, и к нетканому продукту или материалу, содержащему модифицированное целлюлозное волокно.

В частности, настоящее изобретение относится к искусственному, модифицированному, целлюлозному волокну, пригодному для применения в качестве фильтровальной бумаги, специальной бумаги и нетканых продуктов, особенно гидроперемешанных нетканых материалов.

Под термином «специальная бумага» понимается бумага, свойства которой могут быть улучшены посредством добавления волокон с определенными геометрическими параметрами, такими как: поперечное сечение, длина и диаметр. Улучшенными свойствами бумаги являются, например: увеличенная или уменьшенная пористость, повышенная прочность (предел прочности на разрыв, прочность на раздир, прочность на продавливание), более высокая объемность, повышенная пластичность.

Известно, что на свойства бумаги и нетканых продуктов можно оказывать влияние посредством добавления модифицированных целлюлозных компаундов.

В международной заявке WO 1996/026220 раскрыты модифицированные целлюлозные частицы, представляющие собой катионные группы также внутри частиц, и использование упомянутых частиц в производстве бумаги.

В международной заявке WO 2011/012423 раскрыты регенерированные, целлюлозные, штапельные волокна, в которые введена карбоксиметилцеллюлоза (КМЦ), и их использование в производстве бумаги и нетканых продуктов. Эти волокна, таким образом, обладают анионными свойствами. Улучшенные связывающие свойства анионных целлюлозных волокон известны.

Широкий обзор взаимодействия полиэлектролитов в скреплении волокна с волокном представлен в отчете 2005 STFI-Packforsk «О природе прочности соединения в бумаге» - Обзор исследований, касающихся прочности полимеров в сухом и мокром состоянии, используемых в производстве бумаги» (STFI - Swedish Forest Products Research Laboratory - Шведская лаборатория по исследованию лесных продуктов. - Прим. перевод.)

(http://www.innventia.com/documents/rapporter/stfi-packforsk%20report%2032.pdf).

В этом отчете цитируется следующая статья:

«Связь между контактной зоной волокна и физическими свойствами бумаги: способ контролирования свойств бумаги»; A. Torgnysdotter и др., Журнал композитных материалов; том. 41; № 13/2007, стр. 1619-1633 (далее указано как «Torgnysdotter 2007ʺ). В этой статье описано влияние катионных полиэлектролитов на прочность связи между анионными волокнами. Особенно, в данном документе, помимо прочего, исследовались свойства карбоксиметиллированной целлюлозы, модифицированной с использованием полидиаллилдиметиламмонийхлорида (Поли-ДАДМАХ).

Дополнительные исследования в этом направлении были опубликованы этим же автором в журнале Nordic Pulp and Paper Research (Исследования древесной волокнистой массы и бумаги в скандинавских странах - Прим. перевод.) том 18(4), 2003, стр. 455-459 (далее указано как «Torgnysdotter 2003»).

В обеих работах Torgnysdotter 2003 и Torgnysdotter 2007 вискозные волокна были либо поверхностно заряжены, либо объемно заряжены посредством карбоксиметилирования. Это означает, что целлюлозный материал самого волокна был преобразован в определенной степени в карбоксиметилцеллюлозу.

Согласно работе Torgnysdotter 2003 оба вида волокон: поверхностно заряженных и объемно заряженных, были обработаны поли-ДАДМАХ. Было установлено, что максимальное количество поли-ДАДМАХ, адсорбированного обоими видами волокон: поверхностно заряженными и объемно заряженными, составляло около 3 мкг/г волокна (=0,3%).

Согласно работе Torgnysdotter 2007, объемно заряженные волокна были обработаны 25 г/кг поли-ДАДМАХ, тогда как в работе Torgnysdotter 2007 не указано количество поли-ДАДМАХ, абсорбированного волокном.

В диссертации, написанной R. Sczech, под названием „Haftvermittlung von Polyelektrolyten zwischen Celluloseoberflächenʺ (Обеспечение адгезии посредством обработки полиэлектролитом между целлюлозными поверхностями) ПАМ-ДАДМАХ упомянут в качестве хорошо подходящего стимулятора адгезии между целлюлозными поверхностями.

http://opus.kobv.de/ubp/volltexte/2006/733/pdf/sczech.pdf).

Использование катионных полимеров в качестве агентов, обеспечивающих прочность в сухом состоянии, хорошо известно в бумажной промышленности.

Однако ни в одном из документов, относящихся к известному уровню техники в данной области, о положительном влиянии на прочность связи анионных волокон посредством добавления ПАМ-ДАДМАХ или поли-ДАДМАХ не сказано. Наоборот, в работе Torgnysdotter 2007 сказано о негативном влиянии на предел прочности на разрыв бумаги, изготовленной из анионно заряженных волокон (см. фиг. 3, стр. 1623). Это объяснено уменьшенной площадью контакта между волокнами, вызванной уменьшенным набуханием анионных волокон при добавлении катионных полимеров.

Что касается предложения, высказанного в заявке WO 2011/012423, о том, что прочность связи только между одними анионными волокнами является недостаточной для производства бумаги товарного качества из 100% целлюлозного волокна, или для использования волокна в качестве полного заменителя манильской пеньки, которую в настоящее время используют для модификации бумаги и нетканых продуктов.

Наконец, катионные полиэлектролиты могут быть добавлены в рецепт бумаги только в меньших количествах, но она не является стиркопрочной.

Дополнительные сведения о состоянии уровня техники в данной области известны из документов WO 01/29309 A1, WO 00/39389, WO 00/39398 A1 и GB 1394553A.

Целью настоящего изобретения является создание модифицированного, искусственного, целлюлозного, штапельного волокна, которое можно было бы добавлять в значительных количествах в бумагу или нетканые продукты, или их предшественники, посредством чего свойства готовых продуктов модифицируются без значительного снижения прочности продукта.

В частности, целью настоящего изобретения является создание модифицированного, искусственного, целлюлозного, штапельного волокна, при использовании которого обеспечивается возможность реверсивного скрепления волокна с волокном и/или при использовании которого, в бумаге или в нетканых продуктах, обеспечивается возможность повторного диспергирования волокон в жидкостях или в жидкости на водной основе, таких как вода, без существенного снижения прочности бумаги или нетканых продуктов.

Эти цели достигают посредством использования модифицированного целлюлозного волокна согласно настоящему изобретению, отличающегося тем, что оно содержит анионные части в количестве, составляющем более 0,25 мол/кг сухого волокна, и содержит нанесенный на него полимерный модифицирyющий агент в количестве от 0,5 масс.% до 5,0 масс.% от массы сухого волокна, где полимерный модифицирyющий агент содержит катионные части с зарядом, составляющим по меньшей мере 1,5 мкг-эквивалент/г полимера, и молярное отношение анионных частей и катионных частей, содержащихся в волокне, составляет в диапазоне от 1:1 до 25:1, и которые отличаются тем, что анионные части введены в волокно и состоят из карбоксиметилцеллюлозы, и тем, что полимерный модифицирyющий агент, содержащий катионные части, выбранные из группы, состоящей из полидиаллилдиметиламмонийхлорида (поли-ДАДМАХ), полиакриламида-со-диаллилдиметиламмонийхлорида) (ПАМ-ДАДМАХ) и их смесей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

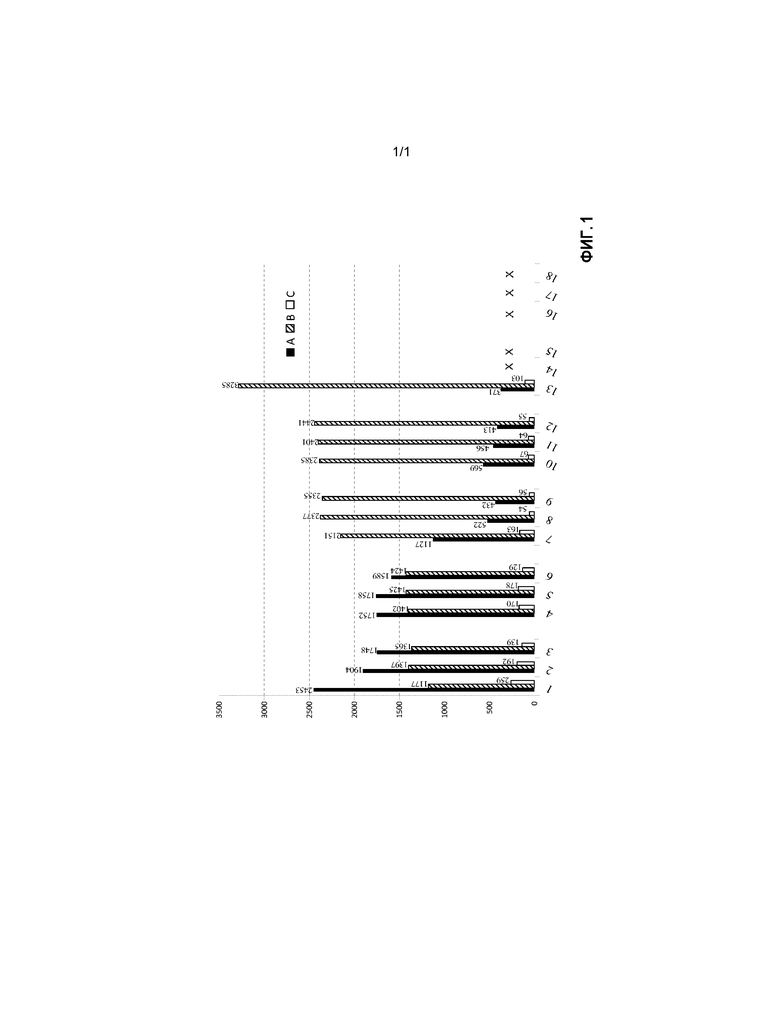

На фиг.1 показано влияние на различные свойства бумаги, изготовленной из различных анионных и неионных целлюлозных волокон с добавлением и без добавления ПАМ-ДАДМАХ.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Неожиданно, и в противоположность индикациям, данным в документах, относящихся к известному уровню техники в данной области, было показано, что искусственное целлюлозное волокно, обладающие сочетанием признаков согласно настоящему изобретению, очень пригодно для модифицирования свойств бумаги и нетканых продуктов. В частности, посредством использования модифицированного целлюлозного волокна согласно настоящему изобретению можно обеспечивать возможность реверсивного скрепления волокна с волокном и можно придавать бумаге или нетканым продуктам, при нанесении на них повторно диспергированного волокна в жидкостях или в жидкости на водной основе, такой как вода.

В последующем тексте термин «полимерный модифицирующий агент» означает полимерный модифицирующий агент, содержащий катионные части с зарядом, составляющим по меньшей мере 1,5 мкг-эквивалент/г полимера.

Кроме того, такой полимерный модифицирующий агент также называется «(катионным) полиэлектролитом» или «полимерным (катионным) полиэлектролитом».

В предпочтительном варианте осуществления модифицированное целлюлозное волокно согласно настоящему изобретению отличается тем, что целлюлозное волокно является искусственным, целлюлозным, штапельным волокном, таким, как целлюлозное волокно или лиоцелловое волокно.

Термин «искусственное волокно» означает волокно, приготовленное посредством растворения исходного целлюлозного материала, с предварительной дериватизацией (получением производных) или без нее, и формования волокна из раствора, полученного посредством упомянутого растворения. Таким образом, термин «искусственное волокно» исключает натуральные целлюлозные волокна, такие, как хлопок. Дополнительно, целлюлозный материал, такой, как целлюлозная волокнистая масса, которая не была получена посредством формирования прядильного раствора, также исключается. Хорошо известные искусственные целлюлозные волокна включают целлюлозные волокна, включающие стандартные целлюлозные волокна, модальные волокна или полинозные волокна и лиоцелловые волокна.

Термин «штапельное волокно» хорошо известно специалисту в данной области и означает волокно, нарезанное после формования на отрезки дискретной длины.

Вискозные волокна являются волокнами, изготавливаемыми посредством использования вискозного процесса, согласно которому щелочной раствор ксантогената целлюлозы формуют, погружая в кислотную коагуляционную ванну, сразу после чего недериватизированная целлюлоза регенерируется и выпадает в осадок в виде волокна.

Лиоцелловые волокна являются формованными волокнами, полученными с использованием растворителя, изготовленными согласно аминооксидному процессу, при котором обычно производят растворение целлюлозы в N-метилморфолине N-оксиде с последующим формованием волокна.

В предпочтительном варианте осуществления настоящего изобретения модифицированное целлюлозное волокно отличается тем, что молярное отношение анионных частей и катионных частей, содержащихся в волокне, находится в диапазоне от 2:1 до 20:1, в частности, от 3:1 до 15:1, более конкретно - от 4:1 до 12:1.

Модифицированное целлюлозное волокно согласно настоящему изобретению отличается тем, что анионные части содержат карбоксильные группы (COOH).

Количество анионных частей в волокне может быть измерено посредством использования способов, хорошо известных специалисту в данной области. Например, количество COOH-групп в волокне может быть измерено посредством использования, например, кислотно-щелочного титрования. Другие способы могут быть основаны на аналитической дериватизации. Кроме того, способы спектроскопического анализа могут быть также применены (см., например, «Поверхностный заряд регенерированного целлюлозного волокна», F. Weber и др., журнал Целлюлоза, 2013, том. 20(6), стр. 2719-2729. Измерение анионных частей может быть осуществлено до обработки волокна полимерным модифицирующим агентом.

Кроме того, модифицированное целлюлозное волокно согласно настоящему изобретению отличается тем, что катионные части содержат аммониевые группы, в частности, четверные аммониевые группы.

Подобно количественному определению анионных частей, специалист в данной области может выбрать пригодный способ количественного определения катионных частей на модифицированном волокне. Например, в случае если катионные части происходят от компаундов, содержащих азот, могут быть применены измерения, основанные на способе Kjeldahl.

Предпочтительно модифицированное целлюлозное волокно согласно настоящему изобретению отличается тем, что полимерный модифицирующий агент, содержащий катионные части, имеет молярную массу от 100000 г/мол до 500000 г/мол, в частности, - от 200000 г/мол до 300000 г/мол.

Было установлено, что использование полимерного катионного полиэлектролита со средней молекулярной массой, например, от 200000 г/мол до 300000 г/мол, приводит в результате к достижению благоприятных свойств бумаги, изготовленной из волокна согласно настоящему изобретению.

Целлюлозное штапельное волокно может быть обработано полимерным катионным полиэлектролитом известным способом, особенно посредством контакта волокна с раствором или дисперсией, содержащими упомянутый полиэлектролит в требуемом количестве.

Модифицированное целлюлозное волокно согласно настоящему изобретению отличается тем, что оно содержит анионные части, введенные в волокно и нанесенный на него полимерный модифицирующий агент, содержащий катионные части в количестве от 0,5 масс.% до 5,0 масс.%, от массы сухого волокна.

Это также противоречит сказанному в работе Torgnysdotter 2003, в которой указано, что максимальное количество поли-ДАДМАХ, адсорбированного на волокне, составляло около 0,3 масс.%. Не пытаясь связать это с какой-либо теорией, следует высказать уверенность в том, что большее количество полиэлектролита, адсорбированного на волокне, получается благодаря тому, что само волокно не карбоксиметиллировано, но содержит КМЦ, введенное в волокно.

Модифицированное целлюлозное волокно согласно изобретению отличается тем, что анионные части, введенные в волокно, получаются из карбоксиметилцеллюлозы (КМЦ).

Производство целлюлозного штапельного волокна, содержащего КМЦ, введенную в него, хорошо известно специалисту в данной области, например, из патентов US 4199367 A и US 4289824 A. Более конкретно: КМЦ вводят в прядильный раствор, например, вискозный раствор до формования волокна.

КМЦ, подлежащая использованию, может быть реализуемым на рынке продуктом со степенью замещения (СЗ) от 0,6 до 1,2, предпочтительно - от 0,65 до 0,85, и с вязкостью (раствора, содержащего 2 масс.%; при 25°C) от 30 мПз до 800 мПз, предпочтительно - от 50 мПз до 100 мПз.

В противоположность сказанному в работах Torgnysdotter 2003 и Torgnysdotter 2007, волокно согласно изобретению не является поверхностно заряженным или объемно заряженным посредством карбоксиметилирования. Скорее целлюлозный материал волокна согласно настоящему изобретению сам не дериватизован, но карбоксиметилцеллюлоза введена, т.е. диспергирована внутри матрицы целлюлозного материала волокна. Как известно специалисту в данной области, целлюлозное волокно, содержащее КМЦ, может быть изготовлено посредством добавления КМЦ в прядильный раствор до формования волокна, например, в вискозный прядильный раствор в случае изготовления вискозного волокна. Таким образом КМЦ равномерно распределяется в прядильном растворе и, как следствие, равномерно распределяется в волокне, формуемом из него, без дериватизации самой матрицы целлюлозного волокна.

В предпочтительном варианте осуществления модифицированное целлюлозное волокно согласно настоящему изобретению отличается тем, что оно содержит карбоксиметилцеллюлозу (КМЦ), введенную в волокно в таком количестве, при котором волокно содержит от 1 масс.% до 4 масс.% COOH групп, предпочтительно - от 1,5 масс.% до 3 масс.% COOH групп, от массы сухого волокна.

Модифицированное целлюлозное волокно согласно настоящему изобретению отличается тем, что оно содержит анионные части и нанесенный на него полимерный модифицирующий агент, содержащий катионные части в количестве от 0,5 масс.% до 5,0 масс.%, от массы сухого волокна, где полимерный модифицирующий агент, содержащий катионные части, выбирают из группы, состоящей из полидиаллилдиметиламмонийхлорида (поли-ДАДМАХ), полиакриламид-со-диаллилдиметиламмонийхлорида) (ПАМ-ДАДМАХ) и их смесей.

Предпочтительно модифицированное целлюлозное волокно согласно настоящему изобретению отличается тем, что количество полимерного модифицирующего агента, содержащего катионные части, составляет от 0,6 масс.% до 4,0 масс.%, в частности, - от 0,7 масс.% до 3,0 масс.%, в частности, - от 0,75 масс.% до 2,0 масс.%, например, от 1,0 масс.% до 1,75 масс.%, в каждом случае - от массы сухого волокна.

В предпочтительном варианте осуществления модифицированное целлюлозное волокно согласно изобретению отличается тем, что при его использовании может быть обеспечено реверсивное скрепление с другим модифицированным целлюлозным волокном, и/или оно является диспергируемым в жидкости на водной основе.

Предпочтительно модифицированное целлюлозное волокно согласно настоящему изобретению используют для производства нетканого продукта или бумаги.

Было установлено, что, относительно свойств бумаги, содержащей волокно согласно настоящему изобретению, очень благоприятные результаты могут быть получены при сочетании сравнительно высокого анионного заряда волокна (относительно количества групп COOH) со сравнительно низким содержанием полимерного катионного полиэлектролита.

Таким образом, согласно дополнительному аспекту настоящего изобретения созданы бумага или нетканый продукт, содержащие модифицированное целлюлозное волокно согласно настоящему изобретению.

Бумага или нетканый материал согласно настоящему изобретению могут использоваться, например, в качестве упаковочного материала, например, упаковочного материала для упаковки пищевых продуктов; в качестве фильтровального материала, особенно - фильтровальной бумаги, например, для экстрагируемых напитков, например, чая и кофе; или в качестве фильтровального материала для фильтрации масла; в качестве композитного ламината, например, в качестве покровной бумаги; в качестве аэродинамически формируемого нетканого волокнистого полотна, например, для изготовления изделий для личной гигиены, в качестве изделий для ухода за домом, например, протирочных салфеток, полотенец, салфеток и скатертей; в качестве специальной бумаги, например, покрытий для стен (бумажных обоев), матрацев и мебельного обивочного материала. Предпочтительно бумага или нетканое волокнистое полотно согласно настоящему изобретению являются фильтровальным материалом для чая и кофе.

Бумага или нетканый материал согласно настоящему изобретению могут, в частности, быть сформированными по мокрому способу или аэродинамически сформированными бумагой или нетканым материалом, предпочтительно сформированными по мокрому способу бумагой или нетканым материалом. Другими словами, бумага или нетканый материал могут быть сформированы, например, посредством использования процесса формирования по мокрому способу, например, посредством использования обычного бумагоделательного процесса с использованием бумагоделательной машины, например, бумагоделательной машины с наклонным сеточным транспортером; или посредством использования процесса аэродинамического формирования, например, аэродинамического формирования по сухому способу нетканого материала. Обычный бумагоделательный процесс описан, например, в патенте US 2004/0129632 A1, сущность которого включена в данное описание посредством ссылки. Пригодный процесс аэродинамического формирования по сухому способу нетканого материала описан, например, в патенте US 3905864, сущность которого включена в данное описание посредством ссылки.

Поверхностная плотность бумаги или нетканого волокнистого полотна особенно не ограничена. Обычно бумага или нетканое волокнистое полотно имеют поверхностную плотность, составляющую от 5 г/м2 до 2000 г/м2, предпочтительно - от 5 г/м2 до 600 г/м2, более предпочтительно - от 8,5 г/м² до 120 г/м².

Нетканый продукт или бумага согласно настоящему изобретению предпочтительно отличаются тем, что содержат модифицированное целлюлозное волокно согласно настоящему изобретению в количестве, составляющем по меньшей мере 5 масс.%, в частности, - от 25 масс.% до 100 масс.%, в частности, - от 40 масс.% до 90 масс.%, в частности, - от 50 масс.% до 80 масс.%.

В предпочтительном варианте осуществления нетканый продукт или бумага согласно настоящему изобретению отличаются тем, что дополнительно содержат одно или большее количество веществ, выбранных из группы, состоящей из: целлюлозы, вискозы, лиоцелла, хлопка, конопли, манильской пеньки, джута, сизаля, вискозы, абаки, древесной волокнистой массы из мягких пород древесины, древесной волокнистой массы из твердых пород древесины, синтетических волокон или термоотверждающихся волокон, включая: полиэтилен (ПЭ), полипропилен (ПП), полиэфир, например, полиэтилентерефталат (ПЭТ) и полимолочную кислоту (ПМК); бикомпонентные волокна, предпочтительно - бикомпонентные волокна со структурой типа оболочка-сердцевина.

Бикомпонентные волокна состоят из двух видов полимеров, обладающих различными физическими и/или химическими характеристиками, в частности, - различными характеристиками плавления. Бикомпонентное волокно со структурой типа оболочка-сердцевина обычно содержит сердцевину из компонента, обладающего более высокой температурой плавления, и оболочку, обладающую более низкой температурой плавления. Примеры бикомпонентных волокон, пригодных для использования согласно настоящему изобретению, включают ПЭТ/ПЭТ волокна, ПЭ/ПП волокна, ПЭТ/ПЭ и ПМК/ПМК волокна.

Вместо специальных натуральных волокон (например, манильской пеньки, конопли, кенафа), могут быть использованы регенерированные целлюлозные волокна, либо в объеме 100%, либо в смеси с древесной волокнистой массой. Свойства натуральных целлюлозных волокон могут изменяться в значительной степени, что согласуется с их природой, а также поставка этих волокон может изменяться в зависимости от каждого сбора урожая. Искусственные целлюлозные волокна обладают однородными свойствами, и их поставка является стабильной благодаря использованию обычно доступной для приобретения древесной волокнистой массы в качестве сырьевого материала.

Нетканый продукт или бумага согласно настоящему изобретению предпочтительно отличаются тем, что они не содержат или по существу не содержат какого-либо связующего. Что касается вариантов осуществления, «по существу не содержащих связующее», связующие, если даже какое-либо из них может все-таки присутствовать, то оно присутствует в относительно минимальных количествах: до 3 масс.%, до 2 масс.% или до 1 масс.% от общей массы нетканого продукта или бумаги. В производстве бумаги термин «связующее» означает химические вещества, добавленные во время осуществления бумагоделательного процесса для повышения прочности бумаги.

Процесс производства модифицированного целлюлозного волокна согласно настоящему изобретению включает этапы: обеспечения целлюлозного волокна с анионными частями, как определено выше, в количестве, составляющем более 0,25 мол/кг, и обработку целлюлозного волокна, содержащего анионные части, полимерным модифицирующим агентом, содержащим катионные части, как определено выше.

Если волокно согласно настоящему изобретению должно быть использовано для изготовления формируемых по мокрому способу нетканых материалов или бумаги, то линейная плотность волокна согласно настоящему изобретению должна предпочтительно составлять от 0,5 дтекс до 12,0 дтекс, наиболее предпочтительно - от 0,5 дтекс до 3,5 дтекс. Длина волокна может быть в диапазоне от 2 мм до 15 мм, предпочтительно - от 3 мм до 12 мм. Поперечное сечение волокна может иметь широкое разнообразие форм, например: круглую, зубчатую, плоскую или многоконечную, например, трехконечную.

Если волокно согласно настоящему изобретению должно быть использовано для изготовления нетканых материалов, формируемых по сухому способу, например, для формования по способу «спанлейс», то линейная плотность волокна согласно настоящему изобретению должна составлять предпочтительно от 0,5 дтекс до 12,0 дтекс, наиболее предпочтительно - от 0,5 дтекс до 3,5 дтекс. Длина волокна может быть в диапазоне от 20 мм до 80 мм, предпочтительно - от 30 мм до 60 мм. Поперечное сечение волокна может иметь широкое разнообразие форм, например: круглую, зубчатую, плоскую или многоконечную, например, трехконечную.

Было установлено, что при использовании волокна согласно настоящему изобретению обеспечивается возможность добавления более 10 масс.% волокна в рецепт для изготовления фильтровальной бумаги без значительного снижения прочности бумаги.

При использовании волокна согласно настоящему изобретению обеспечивается возможность изготовления бумаги с высокой пористостью, с сохранением достаточной прочности для целевого применения.

Примеры

Во всех следующих примерах параметр «пористость» (воздухопроницаемость) определяли, используя аппарат AKUSTRON для определения воздухопроницаемости (компания Thwing-Albert, Западный Берлин, США) согласно инструкциям изготовителя.

Предел прочности на разрыв измеряли согласно методике DIN EN ISO 1924-2 (DIN - немецкий промышленный стандарт; EN - знак соответствия стандартам Европейского комитета по стандартизации; ISO - Международная организация по стандартизации. -Прим. перевод.).

Прочность на раздир измеряли согласно стандарту DIN EN 21974 в соответствии с поверхностной плотностью.

Пример 1:

Использованный материал

- Референтное волокно -

Вискозное волокно Danufil® с линейной плотностью 0,9 дтекс и штапельной длиной 6 мм (Волокно 1.1)

- Анионное вискозное волокно -

Вискозное волокно с введенным КМЦ и 2,4 масс.% COOH (см. WO 2011/012423A1) изготавливали с линейной плотностью 0,9 дтекс и штапельной длиной 6 мм (Волокно 1.2)

- ПАМ-ДАДМАХ -

Полиакриламид-со-диаллилдиметиламмонийхлорид (ПАМ-ДАДМАХ), 98%

Стандарт CAS - 26590-05-6

Молекулярная масса - 105 г/мол

Акриламид - 55 масс.%

(Компания Sigma-Aldrich Chemie GmbH, коммуна Тауфкирхен, земля Бавария)

Технология

Изготовление волокна

200 г волокна 1.2 добавляли в 2 л раствора 1 масс.% ПАМ-ДАДМАХ в воде и перемешивали в течение 5 мин.

Волокно отфильтровывали и оставшуюся жидкость отжимали, до тех пор, пока не достигали общей массы 800 г. Волокно затем промывали деионизированной водой и снова отжимали. Волокно, приготовленное по этой технологии (Волокно 1.3), анализировали на предмет определения содержания азота в количестве 0,89 масс.%, которое соответствовало уровню содержания 6 масс.% ПАМ-ДАДМАХ на волокне.

Испытание изготовленной бумаги

Бумагу для испытаний изготавливали на лабораторной установке Rapid Köthen Lab sheet former. Листы для испытаний сушили в термокамере при температуре 105°C без какой-либо прессующей нагрузки.

Волокна 1.1-1.3 добавляли в предварительно очищенные референтные древесные волокнистые массы в общем количестве 20 масс.%, 50 масс.% и 80 масс.%, соответственно. Листы для испытаний изготавливали с поверхностной плотностью 30 г/м².

Листы для испытаний испытывали на предел прочности на разрыв, прочность на раздир и пористость (воздухопроницаемость).

Результаты испытаний

При сравнении листов, изготовленных с использованием референтного волокна (Волокна 1.1), достигались следующие улучшения (Доли в смеси составляли: вискозное волокно 80%, референтная древесная волокнистая масса - 20%)

# Листы с анионным вискозным волокном (Волокном 1.2)

Предел прочности на разрыв - приблизит.+65%

Прочность на раздир - приблизит.+100%

Пористость - приблизит. -9%

# Листы с вискозным волокном согласно изобретению (Волокно 1.3)

Предел прочности на разрыв - приблизит.+400%

Прочность на раздир - приблизит.+650%

Пористость - приблизит. -14%

При сравнении с листом, изготовленным из 100% референтной древесной волокнистой массы, со всеми вискозными волокнами пористость увеличилась согласно требованиям (+50% - +300%, в зависимости от доли вискозного волокна).

Пример 2:

Использованный материал

- Анионное вискозное волокно

Анионные вискозные волокна изготавливали с линейной плотностью 1,3 дтекс и штапельной длиной 6 мм (см. WO 2011/012423A1) с различными долями введенной КМЦ. Долю введенной КМЦ характеризовали посредством масс.% карбоксильных групп в волокне.

Волокно 2.1-1,3 масс.% COOH

Волокно 2.2-1,7 масс.% COOH

Волокно 2.3-2,3 масс.% COOH

- ПАМ-ДАДМАХ -

Полиакриламид-со-диаллилдиметиламмонийхлорид) (ПАМ-ДАДМАХ), 98%

Стандарт CAS - 26590-05-6

Молекулярная масса - 105 г/мол

Акриламид - 55 масс.%

(Компания Sigma-Aldrich Chemie GmbH, коммуна Тауфкирхен, земля Бавария)

Технология

Изготовление волокна

Волокно обрабатывали полиэлектролитом в ванне аналогично Примеру 1. Различные уровни полиэлектролита устанавливали посредством использования различных концентраций ванны.

Прибавление уровня полиэлектролита на волокнах определяли посредством определения количества азота на изготовленных для испытаний листах бумаги.

Испытание изготовленной бумаги

Бумагу для испытаний изготавливали на лабораторной установке Rapid Köthen Lab sheet former. Листы для испытаний сушили в термокамере при температуре 105°C без какой-либо прессующей нагрузки.

Листы бумаги для испытаний изготавливали с поверхностной плотность 30 г/м² из 100% модифицированного вискозного волокна и из 80 масс.% модифицированного вискозного волокна с добавлением 20 масс.% референтной древесной волокнистой массы.

Листы бумаги для испытаний испытывали на предел прочности на разрыв, прочность на раздир и пористость (воздухо- проницаемость).

Результаты испытаний

80%

МВВ

[л/м2*с]

длина 100% МВВ [м]

МВВ [л/м2*с]

m.v.f- модифицированное вискозное волокно (МВВ)

Референтный лист, содержащий 80 масс.% необработанного анионного волокна (Волокна 1.2), обладал разрывной длиной, составлявшей всего 539 м, которая составляет 30%-40% прочности, достигаемой при использовании обработанного волокна, в зависимости от прибавления ПАМ-ДАДМАХ.

Пористость изготовленных листов была в пределах требуемого диапазона.

Показано, что при более высоком анионном заряде волокна (масс.% COOH) и более низком уровне катионного полиэлектролита получаются лучшие результаты по прочности на разрыв.

Пример 3

Использованный материал

- Анионное вискозное волокно

Волокно 2.3 из Примера 2

- Катионное вискозное волокно

- Марка Danufil® DeepDye (глубокого крашения); линейной плотностью 1,7 дтекс, штапельная длина 5 мм (Компания Kelheim Fibers GmbH, город Кельхейм, Бавария)

- Неионное (регулярное) вискозное волокно

- Марка Danufil®, линейной плотностью 1,7 дтекс, штапельная длина 5 мм (Компания Kelheim Fibers GmbH, город Кельхейм, Бавария)

- ПАМ-ДАДМАХ

Полиакриламид-со-диаллилдиметиламмонийхлорид) (ПАМ-ДАДМАХ), 98%

Стандарт CAS - 26590-05-6

Молекулярная масса - 105 г/мол

Акриламид - 55 масс.%

(Компания Sigma-Aldrich Chemie GmbH, коммуна Тауфкирхен, земля Бавария)

Технология изготовления

Волокно обрабатывали полиэлектролитом в ванне аналогично Примеру 1. Различные уровни полиэлектролита устанавливали посредством использования различных концентраций ванны.

Изготовление бумаги для испытаний

Бумагу для испытаний изготавливали на лабораторной установке Rapid Köthen Lab sheet former. Листы для испытаний с поверхностной плотность 30 г/м2 сушили в термокамере при температуре 105°C без какой-либо прессующей нагрузки.

Результаты испытаний приведены на фиг. 1, и они показывают, что только сочетание анионных волокон с катионным полиэлектролитом обеспечивает значительное повышение прочности бумаги.

Надписи на Фиг. 1:

X - не достигнуто формирование листа

A - Предел прочности на разрыв (разрывная длина) [м]

B - Пористость [л/м2*с]

C - Прочность на раздир [-]

1-50% анионной вискозы+1,3% ПАМ-ДАДМАХ

2-50% катионной вискозы+1,3% ПАМ-ДАДМАХ

3-50% неионной вискозы+1,3% ПАМ-ДАДМАХ

4-50% анионной вискозы без ПАМ-ДАДМАХ

5-50% катионной вискозы без ПАМ-ДАДМАХ

6-50% неионной вискозы без ПАМ-ДАДМАХ

7-80% анионной вискозы+1,3% ПАМ-ДАДМАХ

8-80% катионной вискозы+1,3% ПАМ-ДАДМАХ

9-80% неионной вискозы+1,3% ПАМ-ДАДМАХ

10-- 80% анионной вискозы без ПАМ-ДАДМАХ

11-80% катионной вискозы без ПАМ-ДАДМАХ

12-80% неионной вискозы без ПАМ-ДАДМАХ

13-100% анионной вискозы+1,3% ПАМ-ДАДАМАХ

14-100% катионной вискозы+1,3% ПАМ-ДАДАМАХ

15-100% неионной вискозы+1,3% ПАМ-ДАДАМАХ

16-100% анионной вискозы без ПАМ-ДАДАМАХ

17-100% катионной вискозы без ПАМ-ДАДАМАХ

18-100% неионной вискозы без ПАМ-ДАДАМАХ

Пример 4

Использованный материал

- Анионное вискозное волокно

Анионное вискозное волокно изготавливали с линейной плотностью 1,3 дтекс и штапельной длиной 4 мм (см. WO2011/012423A1) с введенной КМЦ. Долю введенной КМЦ характеризовали посредством масс.% карбоксильных групп в волокне, которую определяли в количестве 2 масс.%.

- Поли-ДАДМАХ

Полидиаллилдиметиламмонийхлорид

Стандарт CAS - 26062-79-3

Молекулярная масса (MW) <100000 (низкая молекулярная масса)

(Компания Sigma-Aldrich Chemie GmbH, коммуна Тауфкирхен, земля Бавария)

- Поли-ДАДМАХ

Полидиаллилдиметиламмонийхлорид

Стандарт CAS - 26062-79-3

MW - 200000-300000 (средняя молекулярная масса)

(Компания Sigma-Aldrich Chemie GmbH, коммуна Тауфкирхен, земля Бавария)

- Поли-ДАДМАХ:

Полидиаллилдиметиламмонийхлорид

Стандарт CAS - 26062-79-3

MW - 400000-500000 (высокая молекулярная масса)

(Компания Sigma-Aldrich Chemie GmbH, коммуна Тауфкирхен, земля Бавария)

- ПАМ-ДАДМАХ 1

Полиакриламид-со-диаллилдиметиламмонийхлорид (ПАМ-ДАДМАХ)

Стандарт CAS - 26590-05-6

Марка Mackernium 007 ®

(Компания Rhodia UK Ltd; город Олдбюри, Англия)

- ПАМ-ДАДМАХ 2

Полиакриламид-со-диаллилдиметиламмонийхлорид (ПАМ-ДАДМАХ)

Стандарт CAS - 26590-05-6

Марка Mackernium 007N ®

(Компания Rhodia UK Ltd, город Олдбюри, Англия)

- Полиэтиленимин (ПЭИ):

Стандарт CAS - 25987-06-8

Марка Lupasol G35 ®

(Компания BASF Корп., город Людвигсхафен, ФРГ)

Технология изготовления

Вискозное волокно обрабатывали различными катионными полиэлектролитами в ванне аналогично Примеру 1. Различные уровни полиэлектролита устанавливали посредством использования различных концентраций ванн. Полиэтиленимин добавляли с целью осаждения 1,5% полиэлектролита на волокне, но наблюдали, что этот полимер обладал очень высоким сродством с анионным волокном, в результате чего получалось прибавление уровня в 3,62%.

Прибавление уровня полиэлектролита на волокне определяли посредством определения количества азота на изготовленном для испытаний волокне

Изготовление бумаги для испытаний

Бумагу для испытаний изготавливали на лабораторной установке Rapid Köthen Lab sheet former. Листы для испытаний сушили в термокамере при температуре 105°C без какой-либо прессующей нагрузки.

Листы для испытаний изготавливали с поверхностной плотность 30 г/м² из 100% модифицированного вискозного волокна и из 80 масс.% модифицированного вискозного волокна с добавлением 20 масс.% референтного волокна.

Листы для испытаний испытывали на предел прочности на разрыв, прочность на раздир и пористость (воздухопроницаемость).

Результаты испытаний

80% модифицированного вискозного волокна

[м]

80%

МВВ [л/м2*с]

100% МВВ. [м]

МВВ [л/м2*с]

Этилен-имин

m.v.f. - модифицированное вискозное волокно (МВВ)

Результаты показывают, что Поли-ДАДМАХ со средней молекулярной массой (MW) является особенно подходящим полимером для использования в настоящем изобретении.

С другой стороны, волокно с высоким уровнем полиэтиленимина на волокне демонстрирует худшее действие в отношении прочности бумаги. В этом примере молярное отношение анионных частей и катионных частей (в мкг-эквивалент/мкг-эквивалент) составляет только 0,5 и, таким образом, меньше 1, в результате чего получается недостаточное повышение прочности бумаги.

Пример 5:

Использованный материал

- Анионное вискозное волокно

Анионное вискозное волокно изготавливали с линейной плотностью 1,3 дтекс и штапельной длиной 4 мм (см. WO 2011/012423A1) с введенной КМЦ. Долю введенной КМЦ характеризовали посредством масс.% карбоксильных групп в волокне, которую определяли в количестве 2,6 масс.%.

- Поли-ДАДМАХ

Полидиаллилдиметиламмонийхлорид

Стандарт CAS - 26062-79-3

MW < 100000 (низкая молекулярная масса)

(Компания Sigma-Aldrich Chemie GmbH, коммуна Тауфкирхен, земля Бавария)

- Поли-ДАДМАХ

Полидиаллилдиметиламмонийхлорид

Стандарт CAS - 26062-79-3

MW 200000-300000 (средняя молекулярная масса)

(Компания Sigma-Aldrich Chemie GmbH, коммуна Тауфкирхен, земля Бавария)

Технология изготовления

Вискозное волокно обрабатывали различными катионными полиэлектролитами в ванне аналогично Примеру 1, за исключением того, что не производили промывку обработанного волокна.

Различные уровни полиэлектролита устанавливали посредством использования ванн различной концентрации.

Прибавление уровня полиэлектролита на волокне определяли посредством определения количества азота.

Изготовление бумаги для испытаний

Бумагу для испытаний изготавливали на лабораторной установке Rapid Köthen Lab sheet former. Листы для испытаний сушили в термокамере при температуре 105°C без какой-либо прессующей нагрузки.

Листы для испытаний изготавливали с поверхностной плотность 30 г/м² из 100% модифицированного вискозного волокна, после осуществления ряда промывок.

Прибавление уровня полиэлектролита на волокне определяли посредством определения количества азота на выбранных для испытаний листах.

Даже после 10 промывок уровень Поли-ДАДМАХ на листах бумаги был идентичен уровню на листах, обеспеченных модифицированным вискозным волокном. Это показывает, что при выбранной концентрации полиэлектролит количественно удерживается на волокне и не вымывается в ходе бумагоделательного процесса или во время конечного применения.

Листы для испытаний испытывали на предел прочности на разрыв (на разрывную длину) и пористость (воздухопроницаемость).

Результаты испытаний

a) Удерживание полиэлектролита после промывки

Поли-ДАДМАХ 0,75 масс.%

Даже после нескольких промывок волокна, достигался тот же самый предел прочности на разрыв бумаги, подтверждая количественное удерживание полиэлектролита на волокне, без потери эффективности.

b) Влияние прибавления уровня полиэлектролита на разрывную длину

Бумага из 100% вискозного волокна, изготовленного с прибавлением полиэлектролита, большим или равным 1%, обладала значительно более высокой прочностью, чем бумага, изготовленная из волокна с прибавлением полиэлектролита, меньшим 1%. Вместе с результатами Примера 4 это указывает на то, что существует оптимальное прибавление уровня полиэлектролита, составляющее около 1%.

c) Влияние молекулярной массы полиэлектролита

Бумагу формировали после различных циклов промывки

Поли-ДАДМАХ 0,75 масс.%

Поли-ДАДМАХ 0,75 масс.%

Поли-ДАДМАХ 0,75 масс.%

промывка

Поли-ДАДМАХ 0,75 масс.%

Поли-ДАДМАХ 0,75 масс.%

Поли-ДАДМАХ 0,75 масс.%

Поли-ДАДМАХ 0,75 масс.%

Поли-ДАДМАХ 0,75 масс.%

В каждом случае при средней молекулярной массе поли-ДАДМАХ получалась более высокая прочность листов, изготовленных для испытаний, что указывает на то, что существует предпочтительная молекулярная масса поли-ДАДМАХ, составляющая более 100000.

Пористость изготовленной бумаги была в ожидаемых пределах и не наблюдалась потеря пористости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЛЮЛОЗНОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ЕГО ПРИМЕНЕНИЕ И НАПОЛНИТЕЛЬ | 2005 |

|

RU2388855C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 2018 |

|

RU2747297C1 |

| Фильтр для табачного дыма | 2013 |

|

RU2631628C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ЭЛЕМЕНТАРНЫХ НИТЕЙ | 2019 |

|

RU2787860C1 |

| ЦЕЛЛЮЛОЗНОЕ ВОЛОКНО | 2003 |

|

RU2324776C2 |

| НЕТКАНЫЙ МАТЕРИАЛ, СКРЕПЛЕННЫЙ ГИДРОПЕРЕПУТЫВАНИЕМ ВОЛОКОН, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО МАТЕРИАЛА | 2004 |

|

RU2364668C2 |

| СПОСОБ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ПРЯЖИ ИЛИ ВОЛОКОН С ЦЕЛЛЮЛОЗНЫМИ НИТЯМИ | 2019 |

|

RU2766477C1 |

| ПРИМЕНЕНИЕ ЛИОЦЕЛЬНОГО ВОЛОКНА | 2016 |

|

RU2720084C2 |

| БУМАГА, СОДЕРЖАЩАЯ ФИБРИЛЛИРОВАННЫЕ СИНТЕТИЧЕСКИЕ ВОЛОКНА | 2014 |

|

RU2671745C2 |

| ВСПЕНЕННЫЕ ВОЛОКНИСТЫЕ ЛИСТЫ С ИЗВИТЫМИ ШТАПЕЛЬНЫМИ ВОЛОКНАМИ | 2017 |

|

RU2735609C1 |

Изобретение относится к модифицированному целлюлозному волокну и способу его получения, а также к нетканому продукту и бумаге, содержащим данное волокно. Волокно содержит анионные части в количестве более 0,25 моль/кг сухого волокна и содержит нанесенный на него полимерный модифицирующий агент в количестве от 0,5 до 5,0 мас.% от массы сухого волокна. Причем полимерный модифицирующий агент содержит катионные части с зарядом, составляющим по меньшей мере 1,5 мкг-эквивалент/г полимера, а молярное отношение анионных частей и катионных частей, содержащихся в волокне, составляет в диапазоне от 1:1 до 25:1. При этом анионные части введены в волокно и состоят из карбоксиметилцеллюлозы, а полимерный модифицирующий агент, содержащий катионные части, выбирают из группы, состоящей из полидиаллилдиметиламмоний-хлорида (поли-ДАДМАХ), полиакриламид-со-диаллилдиметиламмоний-хлорида) (ПАМ-ДАДМАХ) и их смесей. Техническим результатом изобретения является создание вышеуказанного волокна, которое обеспечивает возможность реверсивного скрепления волокна с волокном и/или повторного диспергирования волокон в жидкостях или в жидкости на водной основе без существенного снижения прочности бумаги или нетканых продуктов. 5 н. и 12 з.п. ф-лы, 1 ил., 11 табл., 5 пр.

1. Модифицированное целлюлозное волокно, отличающееся тем, что:

волокно содержит анионные части в количестве более 0,25 моль/кг сухого волокна и содержит нанесенный на него полимерный модифицирующий агент в количестве от 0,5 до 5,0 мас.% от массы сухого волокна, где полимерный модифицирующий агент содержит катионные части с зарядом, составляющим по меньшей мере 1,5 мкг-эквивалент/г полимера, и где молярное отношение анионных частей и катионных частей, содержащихся в волокне, составляет в диапазоне от 1:1 до 25:1, отличающееся тем, что анионные части введены в волокно и состоят из карбоксиметилцеллюлозы, и тем, что полимерный модифицирующий агент, содержащий катионные части, выбирают из группы, состоящей из полидиаллилдиметиламмоний-хлорида (поли-ДАДМАХ), полиакриламид-со-диаллилдиметиламмоний-хлорида) (ПАМ-ДАДМАХ) и их смесей.

2. Модифицированное целлюлозное волокно по п.1, отличающееся тем, что целлюлозное волокно является искусственным целлюлозным штапельным волокном, например вискозным волокном или лиоцелловым волокном.

3. Модифицированное целлюлозное волокно по п.1 или 2, отличающееся тем, что молярное отношение анионных частей и катионных частей находится в диапазоне от 4:1 до 12:1.

4. Модифицированное целлюлозное волокно по любому из предыдущих пунктов, отличающееся тем, что полимерный модифицирующий агент, содержащий катионные части, обладает молярной массой от 100000 до 500000 г/моль, в частности от 200000 до 300000 г/моль.

5. Модифицированное целлюлозное волокно по любому из предыдущих пунктов, отличающееся тем, что оно содержит карбоксиметилцеллюлозу (КМЦ), введенную в волокно в таком количестве, что волокно содержит от 1 до 4 мас.% COOH-групп, предпочтительно от 1,5 до 3 мас.% COOH-групп, от массы сухого волокна.

6. Модифицированное целлюлозное волокно по любому из предыдущих пунктов, отличающееся тем, что количество полимерного модифицирующего агента, содержащего катионные части, составляет от 0,75 до 2,0 мас.% от массы сухого волокна.

7. Модифицированное целлюлозное волокно по любому из предыдущих пунктов, отличающееся тем, что с помощью волокна может быть обеспечено реверсивное скрепление с другим модифицированным целлюлозным волокном, и/или волокно может быть диспергировано в жидкости на водной основе.

8. Применение модифицированного целлюлозного волокна по любому из предыдущих пунктов в производстве нетканого продукта или бумаги.

9. Нетканый продукт, содержащий модифицированное целлюлозное волокно по любому одному из пп.1-7.

10. Нетканый продукт по п.9, отличающийся тем, что нетканый продукт содержит модифицированное целлюлозное волокно по любому из пп.1-7 в количестве, составляющем по меньшей мере 5 мас.%, в частности от 25 до 100 мас.%, в частности от 50 до 80 мас.%.

11. Нетканый продукт по п.9 или 10, отличающийся тем, что нетканый продукт дополнительно содержит одно или более веществ, выбранных из группы, состоящей из: целлюлозы, вискозы, лиоцелла, хлопка, конопли, манильской пеньки, джута, сизаля, вискозы, абаки, древесной волокнистой массы из мягких пород древесины, древесной волокнистой массы из твердых пород древесины, синтетических волокон или термоотверждающихся волокон, включая волокна из полиэтилена (ПЭ), полипропилена (ПП), полиэфира, например из полиэтилентерефталата (ПЭТ) и полимолочной кислоты (ПМК); бикомпонентные волокна, включая ПЭТ/ПЭТ волокна, ПЭ/ПП волокна, ПЭТ/ПЭ и ПМК/ПМК волокна, предпочтительно бикомпонентные волокна со структурой типа оболочка-сердцевина.

12. Нетканый продукт по любому одному из пп.9-11, отличающийся тем, что он не содержат или содержит до 3 мас.%, до 2 мас.% или до 1 мас.% от общей массы нетканого продукта какого-либо связующего.

13. Бумага, содержащая модифицированное целлюлозное волокно по любому одному из пп.1-7.

14. Бумага по п.13, отличающаяся тем, что бумага содержит модифицированное целлюлозное волокно по любому из пп.1-7 в количестве, составляющем по меньшей мере 5 мас.%, в частности от 25 до 100 мас.%, в частности от 50 до 80 мас.%.

15. Бумага по п.13 или 14, отличающаяся тем, что бумага дополнительно содержит одно или более веществ, выбранных из группы, состоящей из: целлюлозы, вискозы, лиоцелла, хлопка, конопли, манильской пеньки, джута, сизаля, вискозы, абаки, древесной волокнистой массы из мягких пород древесины, древесной волокнистой массы из твердых пород древесины, синтетических волокон или термоотверждающихся волокон, включая волокна из полиэтилена (ПЭ), полипропилена (ПП), полиэфира, например из полиэтилентерефталата (ПЭТ) и полимолочной кислоты (ПМК); бикомпонентные волокна, включая ПЭТ/ПЭТ волокна, ПЭ/ПП волокна, ПЭТ/ПЭ и ПМК/ПМК волокна, предпочтительно бикомпонентные волокна со структурой типа оболочка-сердцевина.

16. Бумага по любому одному из пп.13-15, отличающаяся тем, что она не содержит или содержит до 3 мас.%, до 2 мас.% или до 1 мас.% от общей массы бумаги какого-либо связующего.

17. Способ получения модифицированного целлюлозного волокна по любому одному из пп.1-7, включающий стадии:

обеспечение целлюлозного волокна с анионными частями в количестве, составляющем более 0,25 моль/кг;

и обработка целлюлозного волокна, содержащего анионные части, полимерным модифицирующим агентом, содержащим катионные части с зарядом, составляющим по меньшей мере 1,5 мкг-эквивалент/г полимера.

| Устройство для разливки металла в изложницы | 1959 |

|

SU129309A1 |

| Газоанализатор | 1933 |

|

SU39398A1 |

| GB 1394553 A1, 21.05.1975 | |||

| СПОСОБ ХИМИЧЕСКОГО МОДИФИЦИРОВАНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН ЩЕЛОЧНЫМ РАСТВОРОМ КЕРАТИНА ШЕРСТИ | 2001 |

|

RU2226229C2 |

| НЕЙЛОНОВОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ПОДХОДЯЩЕЕ ДЛЯ ПРИМЕНЕНИЯ В УСТОЙЧИВЫХ К АБРАЗИВНОМУ ИСТИРАНИЮ, ВЫСОКОПРОЧНЫХ НАЙЛОНОВЫХ СМЕШАННЫХ ПРЯЖАХ И МАТЕРИАЛАХ | 2009 |

|

RU2514760C2 |

Авторы

Даты

2020-09-11—Публикация

2017-10-27—Подача