ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет в соответствии с предварительной заявкой на патент США №62/169,989, поданной 2 июня 2015 года, и предварительной заявкой на патент США №62/134,731, поданной 18 марта 2015 года. Содержания указанных заявок полностью включены в настоящую заявку посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к магнитным сплавам на основе меди, в частности медно-никель-олово-марганцевым сплавам. Также раскрыты различные способы получения и/или применения таких магнитных сплавов, включая различные изделия, полученные из них.

Медно-никель-оловянные сплавы, такие как сплавы ToughMet®, предлагаемые Applicant, Materion Corporation, сочетают низкий коэффициент трения с превосходной износостойкостью. Они представляют собой спинодально закаленные сплавы, разработанные с высокой прочностью и твердостью, а также с устойчивостью к истиранию, релаксации напряжения, коррозии и эрозии. Они сохраняют свою прочность при повышенных температурах и легко поддаются механической обработке с получением сложных компонентов. Эти сплавы также являются немагнитными.

Желательным является создание магнитных сплавов на основе меди, которые при определенных применениях будут иметь некоторые преимущества.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к магнитным медным сплавам, в частности медно-никель-олово-марганцевым сплавам. Указанные магнитные сплавы могут быть изготовлены путем обработки сплава при определенных условиях. Также включены способы обработки сплавов для изменения магнитных свойств сплавов, обеспечивающие при этом полезные комбинации механических свойств.

Эти и другие неограничивающие характеристики изобретения более подробно описаны ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже представлено краткое описание графических материалов, которые представлены в целях демонстрации иллюстративных вариантов осуществления, раскрытых в настоящей заявке, но не в целях их ограничения.

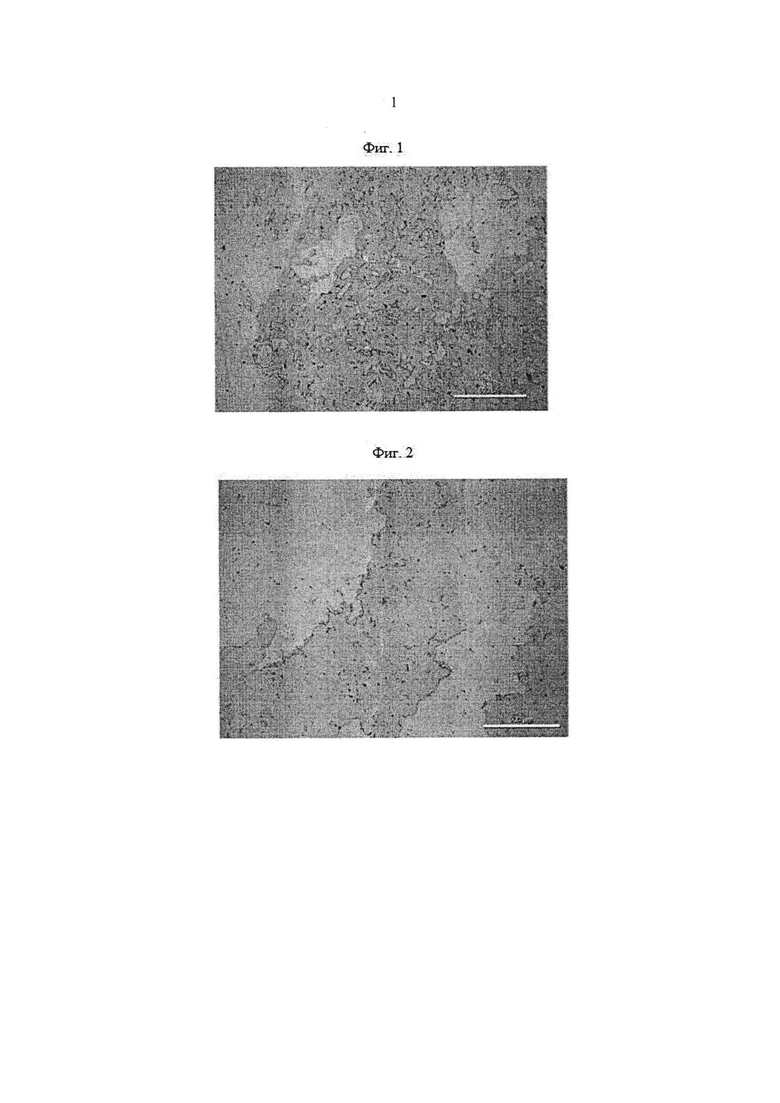

На Фиг. 1 представлено изображение полированного и протравленного поперечного сечения сплава Cu-Ni-Sn-Mn при 50-кратном увеличении. Приведена также 600-микрометровая (мкм) шкала.

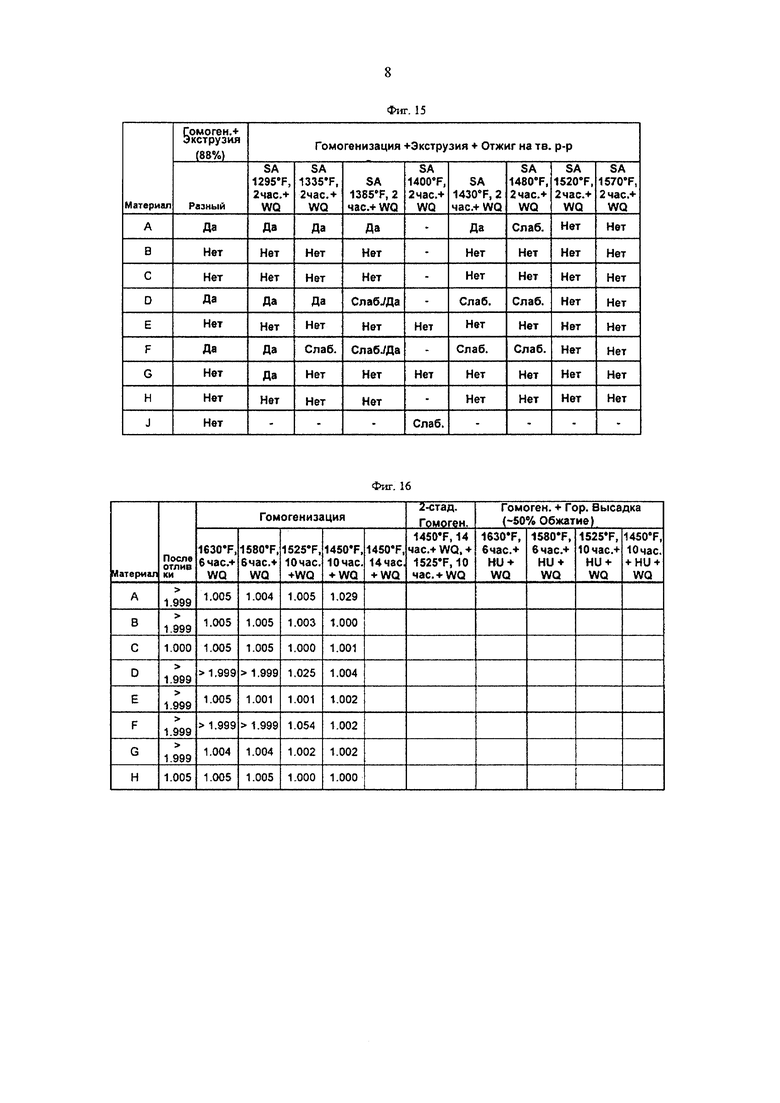

На Фиг. 2 представлено изображение протравленного поперечного сечения сплава Cu-Ni-Sn-Mn при 50-кратном увеличении. Приведена также 600 мкм шкала.

На Фиг. 3 представлено изображение протравленного поперечного сечения сплава Cu-Ni-Sn-Mn при 50-кратном увеличении. Приведена также 600 мкм шкала.

На Фиг. 4 представлено изображение протравленного поперечного сечения сплава Cu-Ni-Sn-Mn при 50-кратном увеличении. Приведена также 600 мкм шкала.

На Фиг. 5 представлено изображение протравленного поперечного сечения сплава Cu-Ni-Sn-Mn при 50-кратном увеличении. Приведена также 600 мкм шкала.

На Фиг. 6 представлено изображение протравленного поперечного сечения сплава Cu-Ni-Sn-Mn при 50-кратном увеличении. Приведена также 600 мкм шкала.

На Фиг. 7 представлено изображение протравленного поперечного сечения сплава Cu-Ni-Sn-Mn при 50-кратном увеличении. Приведена также 600 мкм шкала.

На Фиг. 8 представлено изображение протравленного поперечного сечения сплава Cu-Ni-Sn при 50-кратном увеличении. Приведена также 600 мкм шкала.

На Фиг. 9 представлена таблица, показывающая, являются ли определенные композиции магнитными после литья, гомогенизации и горячей высадки.

На Фиг. 10 представлена таблица, показывающая, являются ли определенные композиции магнитными после гомогенизации и отжига на твердый раствор.

На Фиг. 11 представлена таблица, показывающая, являются ли определенные композиции магнитными после гомогенизации и горячей прокатки.

На Фиг. 12 представлена таблица, показывающая, являются ли определенные композиции магнитными после гомогенизации, горячей прокатки и отжига на твердый раствор.

На Фиг. 13 представлена таблица, показывающая, являются ли определенные композиции магнитными после гомогенизации, горячей прокатки, отжига на твердый раствор и холодной прокатки.

На Фиг. 14 представлена таблица, показывающая, являются ли определенные композиции магнитными после гомогенизации, горячей прокатки, отжига на твердый раствор, холодной прокатки и состаривания.

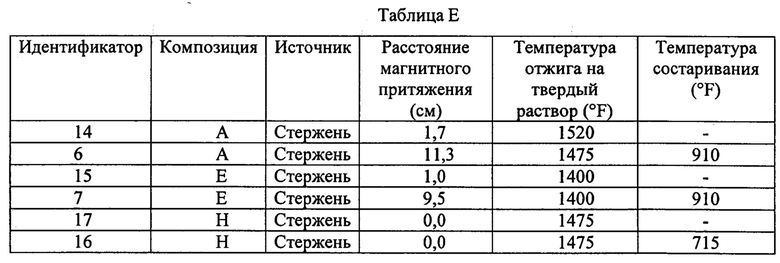

На Фиг. 15 представлена таблица, показывающая, являются ли определенные композиции магнитными после гомогенизации, нагревания, экструзии и отжига на твердый раствор.

На Фиг. 16 представлена таблица, в которой перечислены относительные магнитные проницаемости композиций, подверженных процессам, указанным для Фиг. 9.

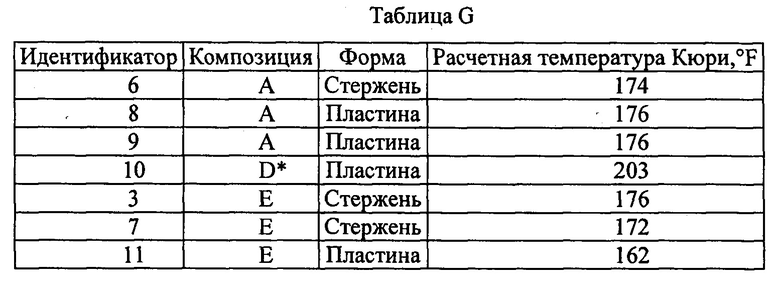

На Фиг. 17 представлена таблица, в которой перечислены относительные магнитные проницаемости композиций, подверженных процессам, указанным для Фиг. 10.

На Фиг. 18 представлена таблица, в которой перечислены относительные магнитные проницаемости для композиций, подверженных процессам, указанным для Фиг. 11.

На Фиг. 19 представлена таблица, в которой перечислены относительные магнитные проницаемости композиций, подверженных процессам, указанным для Фиг. 12.

На Фиг. 20 представлена таблица, в которой перечислены относительные магнитные проницаемости композиций, подверженных процессам, указанным для Фиг. 13.

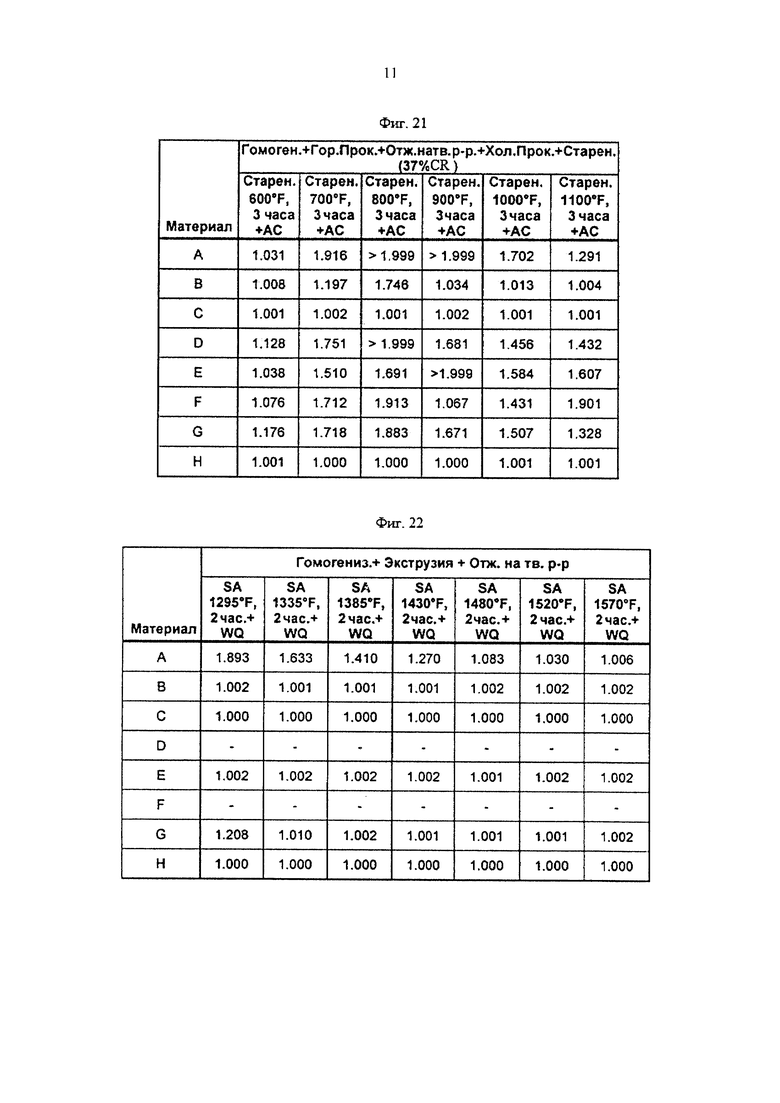

На Фиг. 21 представлена таблица, в которой перечислены относительные магнитные проницаемости композиций, подверженных процессам, указанным для Фиг. 14.

На Фиг. 22 представлена таблица, в которой перечислены относительные магнитные проницаемости композиций подверженных процессам, указанным для Фиг. 15.

На Фиг. 23 представлена таблица, в которой перечислены электропроводности композиций, подверженных процессам, указанным для Фиг. 9.

На Фиг. 24 представлена таблица, в которой перечислены электропроводности композиций, подверженных процессам, указанным для Фиг. 10.

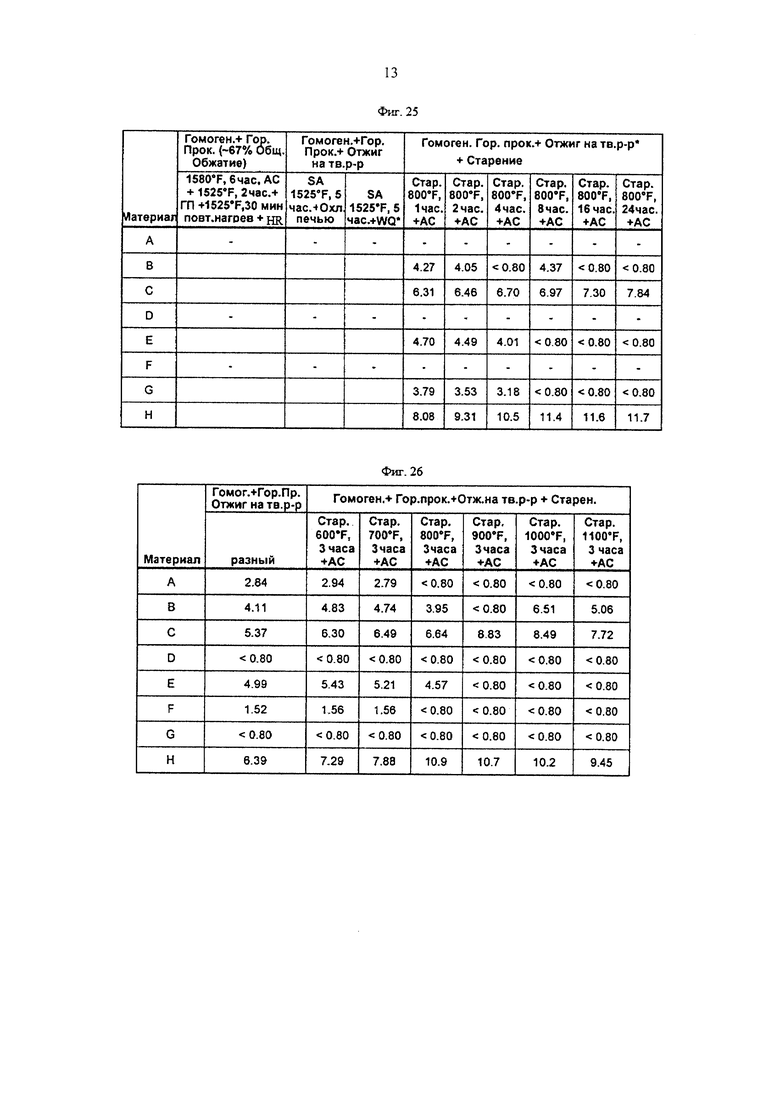

На Фиг. 25 представлена таблица в которой перечислены электропроводности композиций, подверженных процессам, указанным для Фиг. 11.

На Фиг. 26 представлена таблица в которой перечислены электропроводности композиций подверженных процессам, указанным для Фиг. 12.

На Фиг. 27 представлена таблица, в которой перечислены электропроводности композиций, подверженных процессам, указанным для Фиг. 13.

На Фиг. 28 представлена таблица, в которой перечислены электропроводности композиций, подверженных процессам, указанным для Фиг. 14.

На Фиг. 29 представлена таблица, в которой перечислены электропроводности композиций, подверженных процессам, указанным для Фиг. 15.

На Фиг. 30 представлена таблица, в которой перечислены твердости композиций, подверженных процессам, указанным для Фиг. 9.

На Фиг. 31 представлена таблица, в которой перечислены твердости композиций, подверженных процессам, указанным для Фиг. 10.

На Фиг. 32 представлена таблица, в которой перечислены твердости композиций, подверженных процессам, указанным для Фиг. 11.

На Фиг. 33 представлена таблица, в которой перечислены твердости композиций, подверженных процессам, указанным для Фиг. 12.

На Фиг. 34 представлена таблица, в которой перечислены твердости композиций, подверженных процессам, указанным для Фиг. 13.

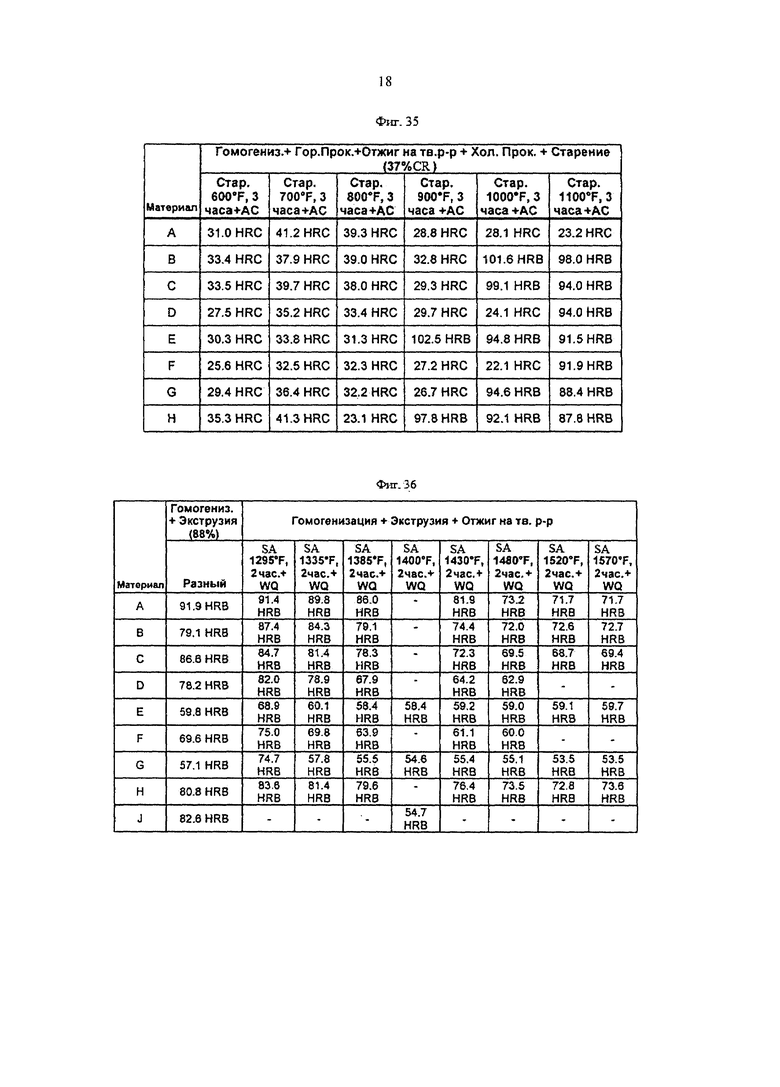

На Фиг. 35 представлена таблица, в которой перечислены твердости композиций, подверженных процессам, указанным для Фиг. 14.

На Фиг. 36 представлена таблица, в которой перечислены твердости композиций, подверженных процессам, указанным для Фиг. 15.

На Фиг. 37 представлена гистограмма, демонстрирующая максимальное расстояние магнитного притяжения для нескольких различных композиций, состаренных при различных температурах.

На Фиг. 38А-38Е представлены графики, демонстрирующие зависимость между содержанием марганца и механическими свойствами для различных сплавов Cu-Ni-Sn-Mn. Фиг. 38А представляет собой график, демонстрирующий зависимость предела текучести при остаточной деформации 0,2% от содержания марганца.

На Фиг. 38В представлен график, демонстрирующий зависимость предельной прочности при растяжении от содержания марганца.

На Фиг. 38С представлен график, демонстрирующий зависимость % удлинения от содержания марганца.

На Фиг. 38D представлен график, демонстрирующий зависимость твердости (HRB) от содержания марганца.

На Фиг. 38Е представлен график, демонстрирующий зависимость расстояния магнитного притяжения от содержания марганца.

На Фиг. 39А представлен график зависимости расстояния магнитного притяжения и предела текучести при остаточной деформации 0,2% при различных температурах состаривания для сплава Cu-Ni-Sn-Mn.

На Фиг. 39В представлен график зависимости расстояния магнитного притяжения и предела текучести при остаточной деформации 0,2% при различных температурах состаривания для различных сплавов Cu-15Ni-8Sn-xMn.

На Фиг. 39С представлен график зависимости расстояния магнитного притяжения и предела текучести при остаточной деформации 0,2% при разных температурах состаривания для различных сплавов Cu-9Ni-6Sn-xMn.

На Фиг. 39D представлен график зависимости расстояния магнитного притяжения и предела текучести при остаточной деформации 0,2% при различных температурах состаривания для сплава Cu-11Ni-6Sn-20Mn.

На Фиг. 40А-40Е представлены графики, демонстрирующие влияние температуры состаривания на механические свойства. Фиг. 40А представляет собой график зависимости предела текучести при остаточной деформации 0,2% от температуры состаривания.

На Фиг. 40В представлен график зависимости предельной прочности при растяжении от температуры состаривания.

На Фиг. 40С представлен график зависимости % удлинения от температуры состаривания.

На Фиг. 40D представлен график зависимости твердости (HRC) от температуры состаривания.

На Фиг. 40Е представлен график зависимости расстояния магнитного притяжения от температуры состаривания.

На Фиг. 41А представлен график, демонстрирующий расстояние магнитного притяжения для композиции А для различных процессов.

На Фиг. 41В представлен график, демонстрирующий расстояние магнитного притяжения для композиции Е для различных процессов.

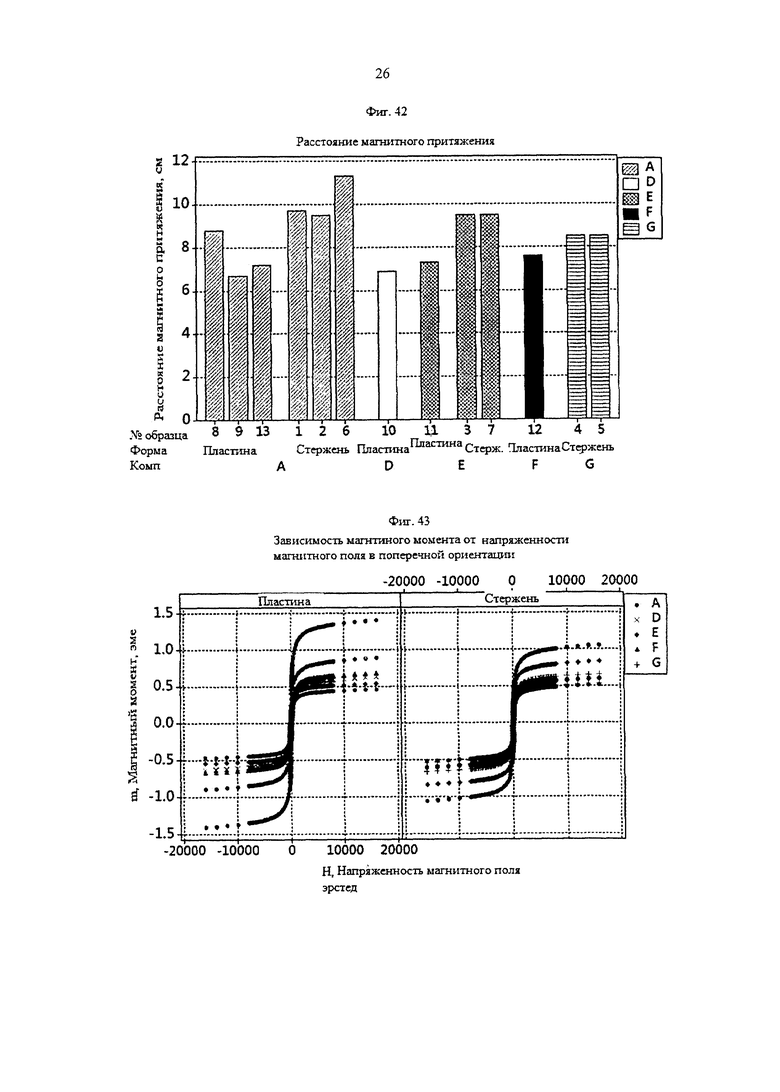

На Фиг. 42 представлен график, демонстрирующий расстояние магнитного притяжения для различных форм (стержня, прокатанной пластины) и композиций.

На Фиг. 43 представлен набор из двух графиков, демонстрирующих зависимость магнитного момента (эме) от приложенной напряженности магнитного поля для образцов Фиг. 42, классифицируемых по форме (стержень по сравнению с пластиной).

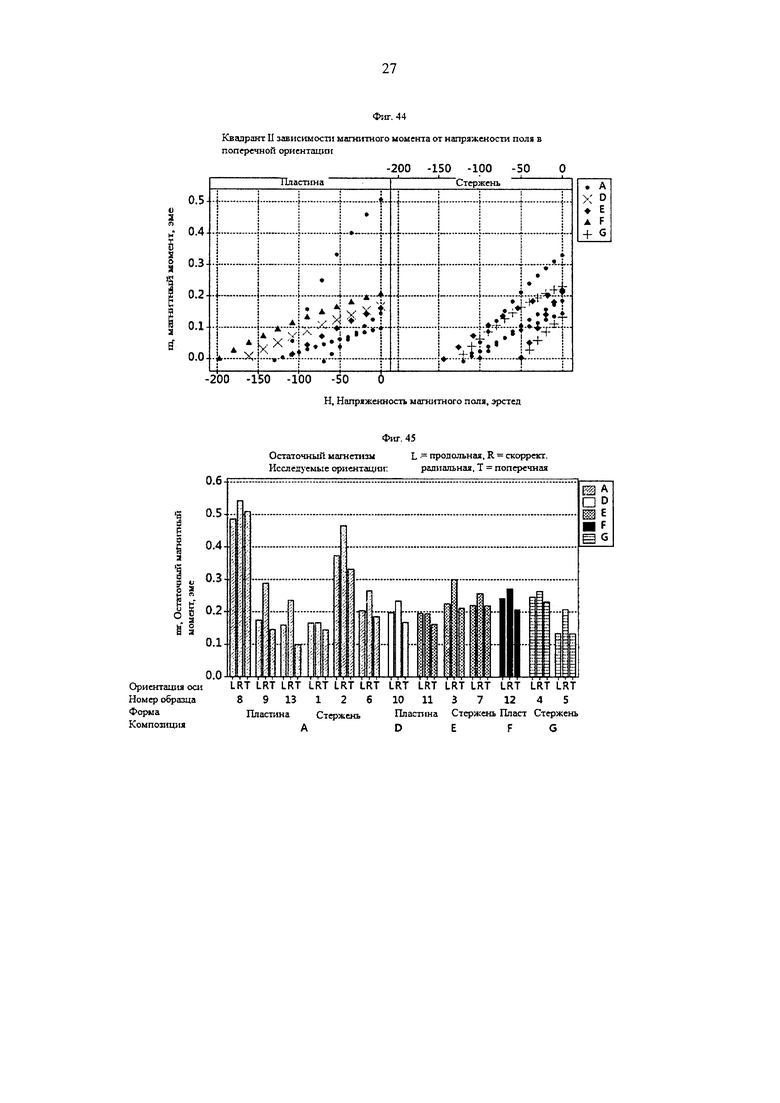

На Фиг. 44 представлен набор из двух графиков, демонстрирующих кривую размагничивания (квадрант II для образцов Фиг. 42, классифицируемых по форме (стержень по сравнению с пластиной).

На Фиг. 45 представлена гистограмма, демонстрирующая остаточный магнетизм или остаточный магнитный момент для образцов Фиг. 42.

На Фиг. 46 представлена гистограмма, демонстрирующая коэрцитивность или коэрцитивную силу (эрстед) для образцов Фиг. 42.

На Фиг. 47 представлена гистограмма, демонстрирующая максимальный магнитный момент при насыщении (эме) для образцов Фиг. 42.

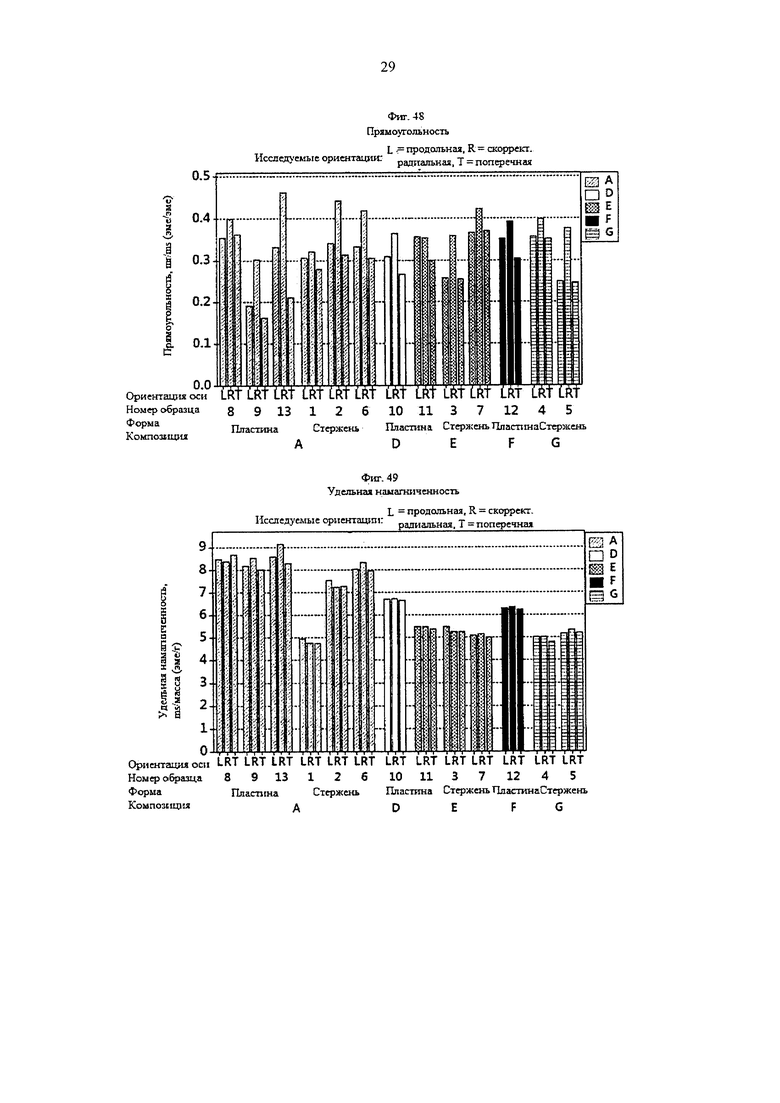

На Фиг. 48 представлена гистограмма, демонстрирующая прямоугольность (остаточный магнетизм, разделенный на максимальный магнитный момент при насыщении) для образцов Фиг. 42.

На Фиг. 49 представлена гистограмма, демонстрирующая удельную намагниченность (максимальный магнитный момент при насыщении, разделенный на массу) для образцов Фиг. 42.

На Фиг. 50 представлена гистограмма, демонстрирующая распределение перемагничивающего поля (ΔН/Не) для образцов Фиг. 42.

На Фиг. 51А представлено оптическое изображение композиции G, отожженной на твердый раствор при 1500°F, 200-кратное увеличение. Приведена также 120 мкм шкала.

На Фиг. 51В представлено оптическое изображение композиции G, отожженной на твердый раствор при 1500°F, 500-кратное увеличение. Приведена также 50 мкм шкала.

На Фиг. 52 представлено электронное изображение композиции А, отожженной на твердый раствор при 1520°F, 250000-кратное увеличение. Приведена также 100 нм шкала.

На Фиг. 53 представлено оптическое изображение композиции F, состаренной при 910°F, 500-кратное увеличение. Приведена также 50 мкм шкала.

На Фиг. 54А представлено CLSM-изображение (изображение, полученное с помощью конфокальной лазерной сканирующей микроскопии) композиции F, состаренной при 910°F, 500-кратное увеличение. Приведена также 25 мкм шкала. На Фиг. 54В представлено CLSM-изображение композиции F, состаренной при 910°F, 1500-кратное увеличение. Приведена также 25 мкм шкала.

На Фиг. 54С представлено CLSM-изображение композиции А, состаренной при 835°F, 500-кратное увеличение. Приведена также 25 мкм шкала. На Фиг. 54D представлено CLSM-изображение композиции А, состаренной при 835°F, 1500-кратное увеличение. Приведена также 25 мкм шкала.

На Фиг. 54Е представлено CLSM-изображение композиции F, перестаренной при 1100°F, 500-кратное увеличение. Приведена также 25 мкм шкала. На Фиг. 54F представлено CLSM-изображение композиции F, перестаренной при 1100°F, 1500-кратное увеличение. Приведена также 25 мкм шкала.

На Фиг. 55А представлено SEM-изображение (изображение, полученное с помощью сканирующей электронной микроскопии) композиции А, перестаренной при 1000°F, 1500-кратное увеличение. Показана также 10 мкм шкала. На Фиг. 55 В представлено SEM-изображение композиции А, перестаренной при 1000°F, 10000-кратное увеличение. Приведена также 1 мкм шкала.

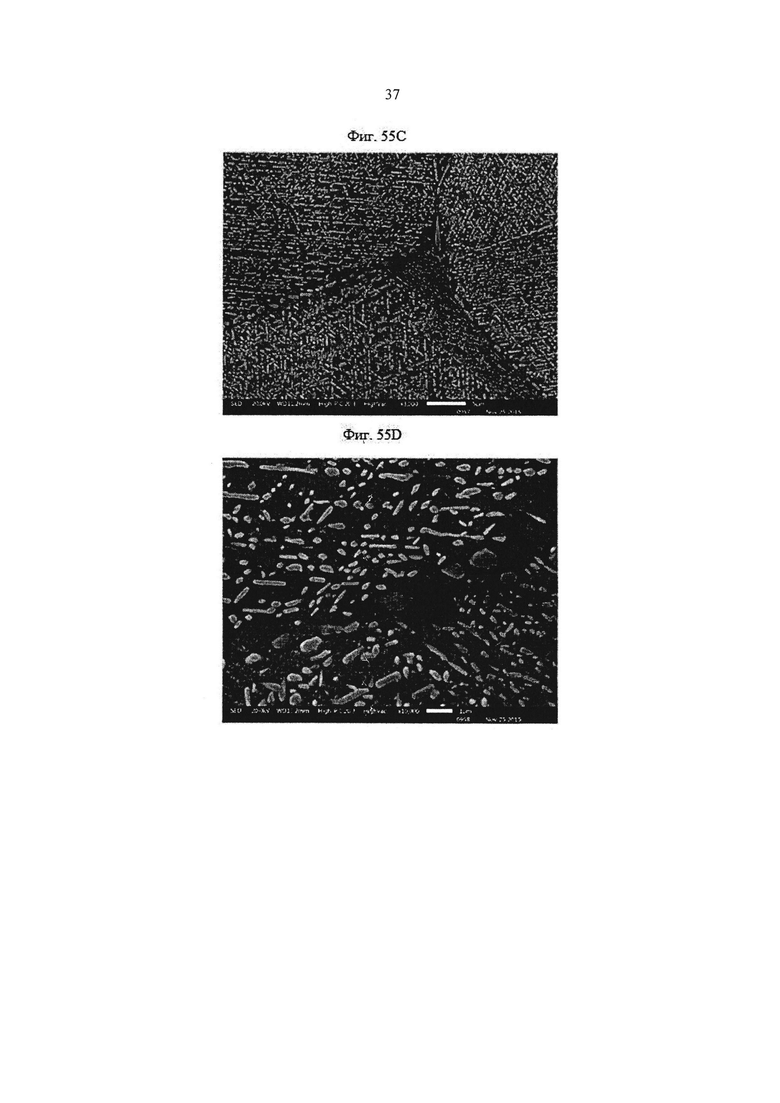

На Фиг. 55С представлено SEM-изображение композиции F, перестаренной при 1100°F, 3000-кратное увеличение. Приведена также 5 мкм шкала. На Фиг. 55D представлено SEM-изображение композиции F, перестаренной при 1100°F, 10000-кратное увеличение. Приведена также 1 мкм шкала.

На Фиг. 56А представлено Z-контрастное (ZC-изображение) композиции А, перестаренной при 910°F, 20000-кратное увеличение. Приведена также 1,5 мкм шкала. На Фиг. 56В представлено ZC-изображение композиции А, перестаренной при 910°F, 50000-кратное увеличение. Показана также 600 нм шкала. На Фиг. 56С представлено ТЕМ-изображение (изображение, полученное с помощью просвечивающей электронной микроскопии) композиции А, перестаренной при 910°F, 50000-кратное увеличение. Приведена также 600 нм шкала.

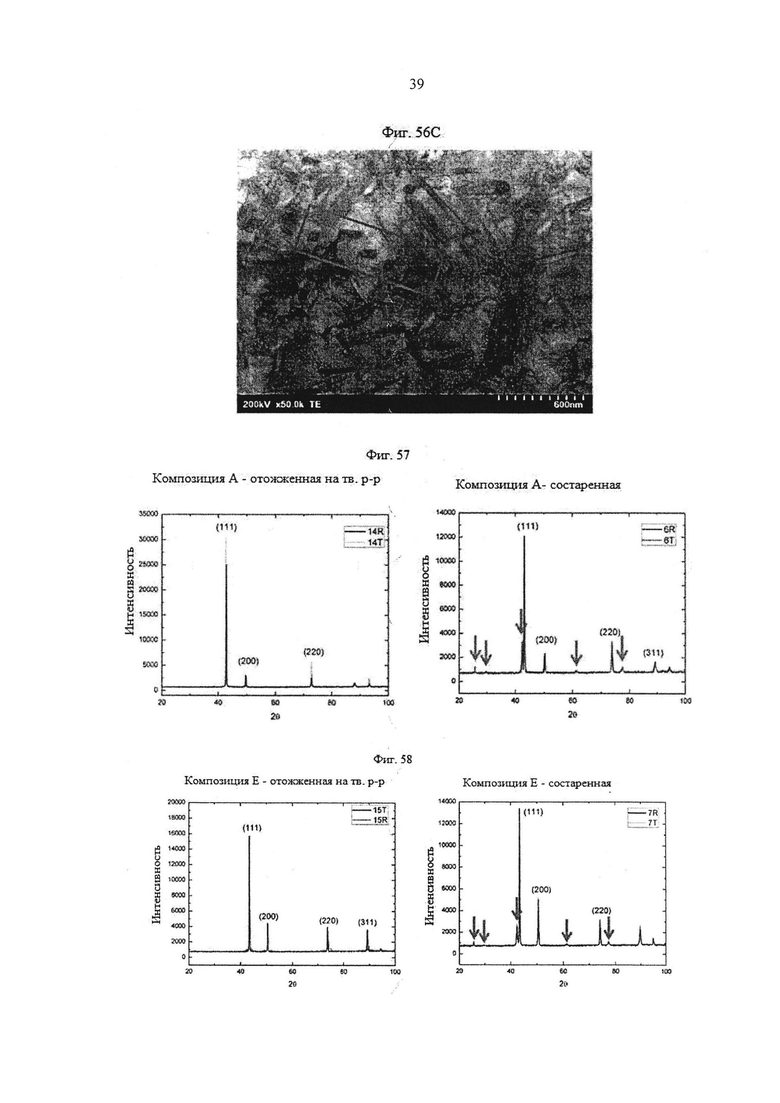

На Фиг. 57 представлен набор из двух графиков, сравнивающий отожженную на твердый раствор композицию с марганцем (А, не состаренную) с той же композицией после состаривания, демонстрирующих формирование новой фазы.

На Фиг. 58 представлен набор из двух графиков, сравнивающих отожженную на твердый раствор композицию с марганцем (Е, не состаренную) с той же композицией после состаривания, демонстрирующих формирование новой фазы.

На Фиг. 59 представлен набор из двух графиков, сравнивающих отожженный на твердый раствор медно-никель-оловянный сплав (Н, не состаренная) с той же композицией после состаривания, демонстрирующих, что новая стадия не сформировалась при состаривании (то есть этот сплав немагнитный).

На Фиг. 60А-60Е представлены увеличенные изображения сплавов, демонстрирующие линии выделений. На Фиг. 60А показано то же, что на Фиг. 53, но с тремя линиями, демонстрирующими ориентацию выделений. На Фиг. 60В показано то же, что на Фиг. 54А, но с тремя линиями, демонстрирующими ориентацию выделений. На Фиг. 60С показано то же, что на Фиг. 54D, но с тремя линиями, демонстрирующими ориентацию выделений. На Фиг. 60D показано то же, что на Фиг. 54F, но с тремя линиями, демонстрирующими ориентацию выделений. На Фиг. 60Е показано то же, что на Фиг. 55А, но с тремя линиями, демонстрирующими ориентацию выделений. На Фиг. 60F показано то же, что на Фиг. 55С, но с тремя линиями, демонстрирующими ориентацию выделений.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Более полное понимание компонентов, способов и устройств, раскрытых в настоящей заявке, может быть достигнуто со ссылкой на прилагаемые графические материалы. Указанные фигуры представляют собой просто схематические представления, основанные на удобстве и простоте демонстрации настоящего изобретения, и поэтому не предназначены для указания относительного размера и измерений устройств или их компонентов и/или для определения или ограничения объема иллюстративных вариантов осуществления.

Несмотря на то, что в следующем описании для ясности используются конкретные термины, подразумевается, что эти термины ссылаются только на конкретную структуру вариантов осуществления, выбранных для иллюстрации на графических материалах, и они не предназначены для определения или ограничения объема изобретения. В графических материалах и в нижеследующем описании следует понимать, что подобные числовые обозначения относятся к компонентам подобной функции.

Формы единственного числа включают множественные референты, если контекст явно не указывает иное.

Используемый в описании и формуле изобретения термин «содержащий» может включать в себя варианты осуществления «состоящий из» и «состоящий по существу из». Предполагается, что термины «содержат(ит)», «включают(ет)», «имеющий», «имеет», «может», «содержат(ит)» и их варианты, используемые в данном документе, являются неограничивающими переходными фразами, терминами или словами, которые требуют присутствия указанных ингредиентов/стадий и допускают наличие других ингредиентов/стадий. Однако такое описание должно также толковаться как описание композиций или способов как «состоящих из» и «состоящих по существу из» перечисленных ингредиентов/стадий, что допускает наличие только указанных ингредиентов/стадий вместе с любыми примесями, которые могут из них образоваться, и исключает другие ингредиенты/стадии.

Числовые значения в описании и формуле изобретения должны пониматься как включающие числовые значения, которые являются одинаковыми при уменьшении до того же числа значимых цифр, и числовые значения, которые отличаются от заявленного значения на величину, меньшую, чем экспериментальная погрешность обычного метода измерения типа, описанного в настоящей заявке, для определения значения.

Все диапазоны, раскрытые в настоящей заявке, включают указанную границу диапазона и независимо могут быть скомбинированы (например, диапазон «от 2 г до 10 г» включает в себя пограничные точки 2 грамма и 10 грамм и все промежуточные значения).

Термины «приблизительно» и «аппроксимативно» могут быть использованы для включения любого численного значения, которое может меняться без изменения основной функции этого значения. В случае диапазона термины «приблизительно» и «аппроксимативно» также описывают диапазон, определенный абсолютными значениями двух границ диапазона, например, «от приблизительно 2 до приблизительно 4» также описывает диапазон «от 2 до 4». Как правило, термины «приблизительно» и «аппроксимативно» могут относиться к плюс или минус 10% от указанного числа.

Настоящее изобретение может относиться к температурам для определенных стадий способа. Следует отметить, что они в целом относятся к температуре, на которую установлен источник тепла (например, печь) и не обязательно относятся к температуре, которая должна достигаться материалом, подвергающимся воздействию тепла.

Настоящее изобретение относится к медно-никель-олово-марганецевым сплавам (Cu-Ni-Sn-Mn), которые являются магнитными и электропроводящими. Никель может присутствовать в количестве от приблизительно 8 мас. % до приблизительно 16 мас. %. В более конкретных вариантах осуществления никель присутствует в количествах от приблизительно 14 мас. % до приблизительно 16 мас. %, от приблизительно 8 мас. % до приблизительно 10 мас. % или от приблизительно 10 мас. % до приблизительно 12 мас. %. Олово может присутствовать в количестве от приблизительно 5 мас. % до приблизительно 9 мас. %. В более конкретных вариантах осуществления олово присутствует в количествах от приблизительно 7 мас. % до приблизительно 9 мас. % или от приблизительно 5 мас. % до приблизительно 7 мас. %. Марганец может присутствовать в количестве от приблизительно 1 мас. % до приблизительно 21 мас. % или от приблизительно 1,9 мас. % до приблизительно 20 мас. %. В более конкретных вариантах осуществления марганец присутствует в количествах по меньшей мере 4 мас. %, по меньшей мере 5 мас. %, от приблизительно 4 мас. % до приблизительно 12 мас. %, от приблизительно 5 мас. % до приблизительно 21 мас. % или от приблизительно 19 мас. % до приблизительно 21 мас. %. Оставшуюся часть сплава составляет медь. Сплавы могут дополнительно включать один или несколько других металлов, таких как хром, кремний, молибден или цинк, в незначительных количествах. Для целей настоящего изобретения элементы, которые присутствуют в количестве меньше чем 0,5 мас. %, следует считать примесью, такие как железо.

В некоторых конкретных вариантах осуществления медно-никель-олово-марганцевый сплав содержит от приблизительно 8 мас. % до приблизительно 16 мас. % никеля, от приблизительно 5 мас. % до приблизительно 9 мас. % олова, от приблизительно 1 мас. % до приблизительно 21 мас. % марганца и остальное составляет медь.

В других конкретных вариантах осуществления медно-никель-олово-марганцевый сплав содержит от приблизительно 8 мас. % до приблизительно 16 мас. % никеля, от приблизительно 5 мас. % до приблизительно 9 мас. % олова, от приблизительно 5 мас. % до приблизительно 21 мас. % марганца и остальное составляет медь.

В других вариантах осуществления медно-никель-олово-марганцевый сплав содержит от приблизительно 8 мас. % до приблизительно 16 мас. % никеля, от приблизительно 5 мас. % до приблизительно 9 мас. % олова, от приблизительно 5 мас. % до приблизительно 11 мас. % марганца и остальное составляет медь.

В других вариантах осуществления медно-никель-олово-марганцевый сплав содержит от приблизительно 14 мас. % до приблизительно 16 мас. % никеля, от приблизительно 5 мас. % до приблизительно 9 мас. % олова, от приблизительно 5 мас. % до приблизительно 11 мас. % марганца и остальное составляет медь.

В более конкретных вариантах осуществления медно-никель-олово-марганцевый сплав содержит от приблизительно 14 мас. % до приблизительно 16 мас. % никеля, от приблизительно 7 мас. % до приблизительно 9 мас. % олова, от приблизительно 1 мас. % до приблизительно 21 мас. % марганца и остальное составляет медь.

В более конкретных вариантах осуществления медно-никель:олово-марганцевый сплав содержит от приблизительно 14 мас. % до приблизительно 16 мас. % никеля, от приблизительно 7 мас. % до приблизительно 9 мас. % олова, от приблизительно 4 мас. % до приблизительно 12 мас. % марганца и остальное составляет медь.

В других конкретных вариантах осуществления медно-никель-олово-марганцевый сплав содержит от приблизительно 8 мас. % до приблизительно 10 мас. % никеля, от 5 мас. % до приблизительно 7 мас. % олова, от приблизительно 1 мас. % до приблизительно 21 мас. % марганца и остальное составляет медь.

В других конкретных вариантах осуществления медно-никель-олово-марганцевый сплав содержит от приблизительно 8 мас. % до приблизительно 10 мас. % никеля, от приблизительно 5 мас. %» до приблизительно 7 мас. % олова, от приблизительно 4 мас. % до приблизительно 21 мас. % марганца и остальное составляет медь.

В некоторых конкретных вариантах осуществления медно-никель-олово-марганцевый сплав содержит от приблизительно 10 мас. % до приблизительно 12 мас. % никеля, от приблизительно 5 мас. % до приблизительно 7 мас. % олова, от приблизительно 1 мас. % до приблизительно 21 мас. % марганца и остальное составляет медь.

Эти сплавы могут быть образованы комбинацией твердой меди, никеля, олова и марганца в желаемых пропорциях. За приготовлением правильно составленной смеси меди, никеля, олова и марганца следует плавление с образованием сплава. Альтернативно, частицы никеля, олова и марганца могут быть добавлены в ванну с расплавленной медью. Плавление может быть выполнено в газовой, электрической индукционной печи, печи сопротивления или дуговой печи соответствующего желаемой конфигурации затвердевшего продукта размера. Обычно температура плавления составляет по меньшей мере приблизительно 2057°F с перегревом, зависящим от процесса литья, и в диапазоне от 150 до 500°F. Инертная атмосфера (например, включающая аргон и/или диоксид/монооксид углерода) и/или использование изоляционных защитных покрытий (например, вермикулита, оксида алюминия и/или графита) могут быть задействованы для поддержания нейтральных или восстановительных условий для защиты окисляемых элементов.

Реакционноспособные металлы, такие как магний, кальций, бериллий, цирконий и/или литий, могут быть добавлены после первоначального плавления для обеспечения низких концентрации растворенного кислорода. Литье сплава может быть выполнено после стабилизации температуры плавления с соответствующим перегревом в непрерывно литые заготовки или формы, Кроме того, литье также может быть выполнено для получения слитков, деталей-полуфабрикатов, деталей формы, близкой к окончательной, дроби, легированного порошка или других дискретных форм.

В качестве альтернативы отдельные элементарные порошки могут быть термомеханически объединены для получения медно-никель-олово-марганцевого сплава для необработанных исходных материалов, деталей-полуфабрикатов или деталей формы, близкой к окончательной.

Тонкую пленку медно-никель-олово-марганцевого сплава можно также получать с помощью стандартных методов осаждения тонкой пленки, включая, но не ограничиваясь этим, распыление или испарение. Тонкая пленка также может быть получена путем совместного распыления из двух или более элементарных распыляемых мишеней, или комбинации соответствующих двойных или тройных сплавных распыляемых мишеней, или посредством распыления из монолитной, распыляемой мишени, содержащей все четыре элемента, которые необходимо совместить для достижения требуемых пропорций в пленке. Считается, что для разработки и улучшения магнитных свойств и свойств материала пленки может потребоваться специфическая термообработка тонкой пленки.

В некоторых вариантах осуществления сплав в литом состоянии является магнитным. В частности, такие медно-никель-олово-марганцевые сплавы могут содержать от приблизительно 2 мас. % до приблизительно 20 мас. % марганца. Определить будет ли сплав на основе меди магнитным можно путем полуколичественной оценки силы притяжения сплава в присутствии мощного редкоземельного магнита. Альтернативным и более точным с количественной точки зрения является измерение расстояния магнитного притяжения. Также применимы сложные магнитные измерительные системы, такие как вибрационная магнитометрия образца.

Интересно, что магнитные и механические свойства сплава в литом состоянии могут быть изменены с помощью дополнительных стадий обработки. Кроме того, сплавы, которые ранее были магнитными, после некоторых стадий обработки могут становиться немагнитными за счет дополнительных стадий обработки, а затем снова становиться магнитными после дополнительной обработки. Таким образом, магнитное свойство не обязательно присуще самому сплаву на основе меди, на него влияет осуществляемая обработка. В результате можно получить магнитные сплавы с требуемыми комбинациями магнитных и прочностных свойств, таких как относительная магнитная проницаемость, электропроводность и твердость (например, твердость по Роквеллу В или С). Таким образом, индивидуальный магнитный отклик может быть адаптирован на основе различных комбинаций гомогенизации, отжига на твердый раствор, состаривания, горячей обработки, холодной обработки, экструзии и горячей высадки. Кроме того, такие сплавы должны иметь относительно низкий модуль упругости порядка от приблизительно 15×106 фунт-силы на кв. дюйм до приблизительно 25×106 фунт-силы на кв. дюйм. Таким образом, хорошие пружинные характеристики могут быть достигнуты за счет обеспечения высоких значений упругих деформаций порядка, на 50% превышающего ожидаемый от сплавов на основе железа или сплавов на основе никеля.

Гомогенизация включает нагрев сплава для создания гомогенной структуры в сплаве для снижения химической или металлургической сегрегации, которая может возникать как естественный результат затвердевания. Диффузия элементов сплава происходит до тех пор, пока они не будут равномерно распределены по всему сплаву. Это происходит при температуре, которая обычно составляет от 80% до 95% от температуры солидуса сплава. Гомогенизация улучшает пластичность, повышает однородность и уровень механических свойств и уменьшает анизотропию в сплаве.

Отжиг на твердый раствор включает нагрев упрочняемого осаждением сплава до достаточно высокой температуры для превращения микроструктуры в единую фазу. Быстрое охлаждение до комнатной температуры оставляет сплав в перенасыщенном состоянии, что делает сплав мягким и вязким, помогает регулировать размер зерна и подготавливает сплав к состариванию. Последующий нагрев пересыщенного твердого раствора позволяет осадить упрочняющую фазу и приводит к упрочнению сплава.

Упрочнение состариванием представляет собой метод термообработки, который осуществляет упорядочивание и образование мелких частиц (т.е. выделения) примесной фазы, которая препятствует движению свободных узлов в кристаллической решетке. Это приводит к упрочнению сплава.

Горячая обработка металла представляет собой процесс формования металла, в котором сплав пропускают через валки, штампы или куют для уменьшения сечения сплава и получения желаемой формы и размера при температуре, обычно превышающей температуру перекристаллизации сплава. Это в целом снижает анизотропию механических свойств и создает новую равноосную микроструктуру, особенно после отжига на твердый раствор. Степень осуществляемой горячей обработки выражается с точки зрения % уменьшения толщины или % уменьшения площади, и упоминается в настоящем описании просто как «% обжатия».

Холодная обработка представляет собой процесс формования металла, обычно осуществляемый при температуре близкой к комнатной, в котором сплав пропускают через валки, штампы или в ином случае обрабатывают холодным способом для уменьшения сечения сплава и для обеспечения равномерности размеров сечения. Это увеличивает прочность сплава. Степень осуществляемой холодной обработки выражается с точки зрения % уменьшения толщины или % уменьшения площади, и упоминается в настоящем описании просто как «% обжатия».

Экструзия представляет собой процесс горячей обработки, при котором сплав определенного поперечного сечения пропускают через штамп с меньшим поперечным сечением. Это может привести к образованию удлиненной зернистой структуры в направлении экструзии в зависимости от температуры. Отношение конечной площади поперечного сечения к исходной площади поперечного сечения может использоваться для указания степени деформации.

Горячая высадка или штамповка-высадка представляет собой процесс, при котором толщина заготовки сжимается путем приложения тепла и давления, что увеличивает ее поперечное сечение или иным образом изменяет ее форму. Этот процесс пластически деформирует сплав и обычно осуществляется при температуре выше температуры перекристаллизации. Этот процесс улучшает механические свойства, улучшает пластичность, дополнительно гомогенизирует сплав и измельчает крупные зерна. Процентное уменьшение толщины используется для указания степени осуществляемой горячей высадки или штамповки-высадки.

После некоторых термических обработок сплав должен быть охлажден до комнатной температуры. Это можно сделать путем закаливания в воде, в масле, в синтетической среде, охлаждения воздухом или охлаждения печью. Выбор среды для закаливания позволяет контролировать скорость охлаждения.

В первом наборе дополнительных стадий обработки после отливки сплав гомогенизируют в течение периода времени от приблизительно 4 часов до приблизительно 16 часов при температуре от приблизительно 1400°F до приблизительно 1700°F, а затем закаливают водой или охлаждают воздухом. Этот набор стадий обычно сохраняет магнетизм в сплавах с содержанием марганца по меньшей мере 5 мас. %, уменьшает относительную магнитную проницаемость, может увеличивать электропроводность и может изменять твердость в любом нужном направлении. Сплавы с более низким содержанием марганца обычно становятся немагнитными при использовании этого набора дополнительных стадий обработки.

Хотя в некоторых сплавах первый набор дополнительных стадий обработки устраняет магнетизм, его можно восстановить при вторичной гомогенизации в течение периода времени от приблизительно 8 часов до приблизительно 12 часов при температуре от приблизительно 1500°F до приблизительно 1600°F, а затем закаливанию водой.

Магнетизм можно также сохранить, если после гомогенизации в течение периода времени от приблизительно 4 часов до приблизительно 16 часов при температуре от приблизительно 1400°F до приблизительно 1700°F подвергнуть сплав горячей высадке до от приблизительно 40% до приблизительно 60% обжатия, а затем закалить водой.

Во втором наборе дополнительных стадий обработки после отливки сплав гомогенизируют в течение периода времени от приблизительно 5 часов до приблизительно 7 часов при температуре от приблизительно 1500°F до приблизительно 1700°F, а затем охлаждают воздухом. Этот набор стадий может привести к сохранению магнетизма в сплавах, содержание марганца в которых составляет по меньшей мере 5 мас. %, в частности от приблизительно 10 мас. % до приблизительно 12 мас. %.

Интересно, что магнетизм некоторых медных сплавов, которые оказываются немагнитными после стадии гомогенизации второго набора дополнительных стадий, может быть восстановлен путем последующего отжига гомогенизированного сплава на твердый раствор в течение периода времени от приблизительно 1 часа до приблизительно 3 часов при температуре от приблизительно 1400°F до приблизительно 1600°F и затем закаливания водой; состаривания отожженного сплава в течение периода времени от приблизительно 2 часов до приблизительно 4 часов при температуре от приблизительно 750°F до приблизительно 1200°F, а затем охлаждения воздухом. Опять же, эта обработка может уменьшить относительную магнитную проницаемость, увеличить электропроводность и изменить твердость в любом нужном направлении. В конкретных вариантах осуществления электропроводность увеличивается до приблизительно 4% IACS (процент от электропроводности в соответствии с международным стандартном на отожженную медь).

В третьем наборе дополнительных стадий обработки после отливки сплав гомогенизируют в течение периода времени от приблизительно 5 часов до приблизительно 7 часов при первой температуре от приблизительно 1500°F до приблизительно 1700°F, а затем охлаждают воздухом. Затем сплав нагревают в течение периода времени от приблизительно 1 часа до приблизительно 3 часов при температуре от приблизительно 1400°F до приблизительно 1600°F (что обычно ниже температуры гомогенизации), а затем прокатывают в горячем состоянии в первый раз. Если необходимо, сплав повторно нагревают в течение периода времени от приблизительно 5 минут до приблизительно 60 минут или более в зависимости от размера сечения при температуре от приблизительно 1400°F до приблизительно 1600°F, а затем прокатывают в горячем состоянии второй раз для достижения общего обжатия от приблизительно 65% до приблизительно 70%. Наконец, сплав отжигают на твердый раствор в течение периода времени от приблизительно 4 часов до приблизительно 6 часов при температуре от приблизительно 1400°F до приблизительно 1600°F; и затем охлаждают либо путем охлаждения печью, либо путем закаливания водой. Этот набор стадий может сохранять магнетизм в сплавах с содержанием марганца по меньшей мере 5 мас. %, а также с содержанием марганца от приблизительно 4 мас. % до приблизительно 6 мас. %.

После гомогенизации, горячей прокатки и отжига на твердый раствор, описанных в третьем наборе дополнительных стадий обработки, сплав может также быть состарен в течение периода времени от приблизительно 1 часа до приблизительно 24 часов при температуре от приблизительно 750°F до приблизительно 850°F, а затем охлажден воздухом, и при этом оставаться магнитным.

В четвертом наборе дополнительных стадий обработки после отливки сплав гомогенизируют в течение периода времени от приблизительно 4 часов до приблизительно 22 часов при температуре от приблизительно 1200°F до приблизительно 1700°F. Затем сплав нагревают в течение периода времени от приблизительно 1 часа до приблизительно 3 часов при температуре от приблизительно 1400°F до приблизительно 1600°F и затем подвергают горячей прокатке для достижения обжатия от приблизительно 65% до приблизительно 70%. Затем сплав отжигают на твердый раствор в течение периода времени от приблизительно 1 часа до приблизительно 3 часов при температуре от приблизительно 1200°F до приблизительно 1600°F, а затем закаливают водой. Медно-никель-олово-марганцевые сплавы, имеющие содержание марганца по меньшей мере 5 мас. %, также могут сохранять свой магнетизм после этого четвертого набора стадий обработки, особенно сплавы с содержанием марганца от приблизительно 7 мас. % до приблизительно 21 мас. % или сплавы с содержанием никеля от приблизительно 8 мас. % до приблизительно 12 мас. % и содержанием олова от приблизительно 5 мас. % до приблизительно 7 мас. %.

После гомогенизации, горячей прокатки и отжига на твердый раствор, описанных в четвертом наборе дополнительных стадий обработки, сплав может также быть состарен в течение периода времени от приблизительно 2 часов до приблизительно 4 часов при температуре от приблизительно 750°F до приблизительно 1200°F, а затем охлажден воздухом, и сохранить магнетизм. Указанная стадия состаривания также может повторно активировать магнетизм некоторых сплавов, которые стали немагнитными после стадий гомогенизации, горячей прокатки и отжига на твердый раствор. Комбинацию четвертого набора дополнительных стадий обработки с дополнительной стадией состаривания можно рассматривать как пятый набор дополнительных стадий обработки.

Альтернативно, после гомогенизации, горячей прокатки и отжига на твердый раствор, описанных в четвертом наборе дополнительных стадий обработки, сплав можно также подвергнуть холодной прокатке для достижения обжатия от приблизительно 20% до приблизительно 40%, что повторно активирует магнетизм. Комбинацию четвертого набора дополнительных стадий обработки с указанной дополнительной стадией холодной прокатки можно рассматривать как шестой набор дополнительных стадий обработки.

Кроме того, после гомогенизации, горячей прокатки, отжига на твердый раствор и холодной прокатки, описанных в шестом наборе дополнительных стадий обработки, сплав можно затем состаривать в течение периода времени от приблизительно 2 часов до приблизительно 4 часов при температуре от приблизительно 750°F до приблизительно 1200°F, а затем охлаждать воздухом, снова активируя магнетизм. Комбинацию шестого набора дополнительных стадий обработки с дополнительной стадией состаривания можно рассматривать как седьмой набор дополнительных стадий обработки.

В восьмом наборе дополнительных стадий обработки после отливки сплав гомогенизируют в течение периода времени от приблизительно 5 часов до приблизительно 7 часов, или от приблизительно 9 часов до 11 часов, или от приблизительно 18 часов до приблизительно 22 часов при первой температуре от приблизительно 1200°F до приблизительно 1700°F, а затем охлаждают воздухом. Затем сплав нагревают в течение второго периода времени приблизительно 4 часа или дольше, в том числе приблизительно 6 часов или дольше, при температуре от приблизительно 1200°F до приблизительно 1600°F. Затем сплав экструдируют для достижения обжатия от приблизительно 66% до приблизительно 90%. Медно-никель-олово-марганцевые сплавы, имеющие содержание марганца по меньшей мере 7 мас. %, также могут сохранять свой магнетизм после этого восьмого набора стадий обработки, особенно сплавы с содержанием марганца от приблизительно 10 мас. %. до приблизительно 12 мас. %.

После стадий гомогенизации и экструзии, описанных в восьмом наборе дополнительных стадий обработки, сплав также может быть подвергнут отжигу на твердый раствор в течение периода времени от приблизительно 1 часа до приблизительно 3 часов при температуре от приблизительно 1200°F до приблизительно 1700°F, а затем закаливанию водой. Медно-никель-олово-марганцевые сплавы, имеющие содержание марганца по меньшей мере 7 мас. %, также могут сохранять свой магнетизм после этого девятого набора стадий обработки, особенно сплавы с содержанием марганца от приблизительно 10 мас. %. до приблизительно 12 мас. %. Эта стадия отжига на твердый раствор может также повторно активировать магнетизм некоторых немагнитных сплавов после стадий гомогенизации и экструзии. Комбинацию восьмого набора дополнительных стадий обработки со стадией отжига на твердый раствор можно рассматривать как девятый набор дополнительных стадий обработки.

В десятом наборе стадий обработки после того, как сплав экструдируют в соответствии с восьмым набором стадий обработки, сплав подвергают отжигу на твердый раствор в течение периода времени от приблизительно 1 часа до приблизительно 3 часов при температуре от приблизительно 1200°F до приблизительно 1700°F. Затем сплав необязательно может быть подвергнут холодной обработке для достижения обжатия от приблизительно 20% до приблизительного %. Затем сплав состаривают в течение периода времени от приблизительно 1 часа до приблизительно 4 часов при температуре от приблизительно 600°F до приблизительно 1200°F. В более конкретных вариантах осуществления состаривание проводят при температурах от приблизительно 700°F до приблизительно 1100°F или от приблизительно 800°F до приблизительно 950°F, а затем охлаждают воздухом.

Сплав может быть также подвергнут термообработке в магнитном поле для изменения его свойств. Сплав подвергают воздействию магнитного поля, а затем нагревают (например, в печи, инфракрасной лампой или лазером). Это может привести к изменению магнитных свойств сплава и может рассматриваться как одиннадцатый набор дополнительных стадий обработки.

Полученные в результате магнитные медно-никель-олово-марганцевые сплавы могут, таким образом, иметь разные комбинации значений для различных свойств. Магнитный сплав может иметь относительную магнитную проницаемость (μr) по меньшей мере 1,100, или по меньшей мере 1,500, или по меньшей мере 1,900. Магнитный сплав может иметь твердость по Роквеллу В (HRB) по меньшей мере 60, по меньшей мере 70, или по меньшей мере 80, или по меньшей мере 90. Магнитный сплав может иметь твердость по Роквеллу С (HRC) по меньшей мере 25, по меньшей мере 30 или по меньшей мере 35. Магнитный сплав может иметь максимальный магнитный момент при насыщении (ms) от приблизительно 0,4 эме до приблизительно 1,5 эме. Магнитный сплав может иметь остаточный магнитный момент или остаточный магнетизм (mr) от приблизительно 0,1 эме до приблизительно 0,6 эме. Магнитный сплав может иметь распределение перемагничивающего поля (ΔН/Нс) от приблизительно 0,3 до приблизительно 1,0. Магнитный сплав может иметь коэрцитивность от приблизительно 45 эрстед до приблизительно 210 эрстед, или по меньшей мере 100 эрстед, или меньше 100 эрстед. Магнитный сплав может иметь прямоугольность, которая рассчитывается как mr/ms от приблизительно 0,1 до приблизительно 0,5. Магнитный сплав может иметь удельную намагниченность (ms/масса) от приблизительно 4,5 эме/г до приблизительно 9,5 эме/г. Магнитный сплав может иметь электропроводность (% IACS) от приблизительно 1,5% до приблизительно 15% или от приблизительно 5% до приблизительно 15%. Магнитный сплав может иметь предел текучести при остаточной деформации 0,2% от приблизительно 20 тыс.фунт/кв. дюйм до 140 тыс. фунт/кв. дюйм, в том числе от приблизительно 80 тыс. фунт/кв. дюйм до приблизительно 140 тыс. фунт/кв. дюйм. Магнитный сплав может иметь предел прочности при растяжении от 60 тыс. фунт/кв. дюйм до 150 тыс. фунт/кв. дюйм, в том числе от приблизительно 80 тыс. фунт/кв. дюйм до приблизительно 150 тыс. фунт/кв. дюйм. Магнитный сплав может иметь относительное удлинение от приблизительно 4% до приблизительно 70%. Магнитный сплав может иметь ударную вязкость CVN по меньшей мере от 2 фут-фунтов до более 100 фут-фунтов при измерении в соответствии с ASTM Е23, с проведением испытания образца с V-образным надрезом на ударную вязкость по Шарпи при комнатной температуре. Магнитный сплав может иметь плотность от приблизительно 8 г/см3 до приблизительно 9 г/см3. Магнитный сплав может иметь модуль упругости от приблизительно 16 млн. до приблизительно 21 млн. фунт/кв. дюйм (доверительный интервал 95%). Рассматриваются различные комбинации этих свойств.

В конкретных вариантах осуществления магнитный сплав может иметь относительную магнитную проницаемость (μr) по меньшей мере 1,100 и твердость по Роквеллу В (HRB) по меньшей мере 60.

В других вариантах осуществления магнитный сплав может иметь относительную магнитную проницаемость (μr) по меньшей мере 1,100 и твердость по Роквеллу С (HRC) по меньшей мере 25.

В некоторых вариантах осуществления медно-никель-олово-марганцевые сплавы могут также содержать кобальт. При наличии кобальта сплав может содержать от приблизительно 1 мас. % до приблизительно 15 мас. % кобальта.

Магнитные медно-никель-олово-марганцевые сплавы могут быть сформованы в первичные изделия, такие как лента, стержень, трубка, проволока, болванка, пластина, профили или готовые изделия, такие как различные пружины. В частности, считается, что магнитной пружине потребуется гораздо меньше силы для перемещения и она будет обладать высоким значением упругой деформации. Другие изделия могут быть выбраны из группы, состоящей из втулки, корпуса прибора, соединителя, центратора, крепления, бурильной трубы, пресс-формы для пластических форм, сварочного рукава, электрода и сертифицированного слитка.

Желательно, чтобы в магнитных сплавах по настоящему изобретению был соблюден баланс механической прочности, вязкости и магнитного поведения. Магнитные свойства, такие как расстояние магнитного притяжения, коэрцитивность, остаточный магнетизм, максимальный магнитный момент при насыщении, магнитная проницаемость и гистерезисное поведение, а также механические свойства могут быть отрегулированы для достижения желаемых комбинаций.

Считается, что магнитные медные сплавы настоящего изобретения находятся в домене, в котором магнетизм сплава будет варьироваться в зависимости от термической обработки и композиции сплава. В частности, в микроструктуре некоторых сплавов были обнаружены интерметаллические выделения. Таким образом, сплавы настоящего изобретения могут рассматриваться как содержащие дискретные дисперсные фазы внутри медной матрицы. Без ограничения теорией, в качестве альтернативы, сплавы могут быть описаны как интерметаллические соединения Ni-Mn-Sn, диспергированные в преимущественно медной матрице, которая также может содержать никель и марганец.

На Фиг. 53-56С, описанных ниже, показаны различные увеличенные изображения сплавов Cu-Ni-Sn-Mn по настоящему изобретению. На этих изображениях в зернах видны игольчатые интерметаллические выделения. Как показано на Фиг. 60A-60F, выделения появляются в виде трех наборов линий, ориентированных под углом приблизительно 60° друг к другу. На этих фигурах пунктирные линии служат для указания направлений ориентирования выделений. В некоторых вариантах осуществления выделения имеют соотношение сторон от 4:1 до 20:1 при наблюдении перпендикулярно продольной оси. В других вариантах осуществления выделения имеют соотношение сторон от 1:1 до 4:1 при наблюдении в поперечном сечении.

Для этих магнитных медных сплавов существует несколько потенциальных применений. В этой связи они обладают нормальными свойствами медных сплавов, такими как устойчивость к коррозии, электропроводность и антимикробные свойства, а также являются магнитными. Такие применения могут включать магнитную фильтрацию соленой воды; низкоуровневый электрический нагрев воды; части и компоненты для индустрии аквакультуры; защитные нити для платежных средств; магнитные умягчители воды; медицинские устройства или хирургические инструменты, электрокаутерное оборудование, устройства или инструменты позиционирования; океанографические устройства, такие как буи, поплавки, рамы, сани, кабели, крепежи или низкотемпературные нагревательные одеяла; пигменты, покрытия, пленки или фольга для целей поглощения электромагнитного излучения. Кроме того, другие комбинации характеристик свойств благоприятствуют таким применениям как плакированные, инкрустированные и связанные ленты и провода; устройства для ограничения и контроля температуры; магнитные датчики, магнитные сенсорные мишени и магнитные переключающие устройства; микроэлектромеханические системы (MEMS), полупроводники и электронные устройства для переноса спинов; магнитные провода для трансформаторов и других электронных устройств; экранирующие материалы, создающие электромагнитные/радиочастотные помехи (EMF/RFI), телекоммуникационные устройства, которым требуется электромагнитное экранирование; тонкопленочные покрытия; композитные/гибридные системы, которым требуется магнитная сигнатура; и электромагнитные экраны и термомагнитные устройства охлаждения для охлаждения или нагрева.

Следующие примеры приведены для иллюстрации сплавов, способов, изделий и свойств настоящего изобретения. Примеры являются лишь иллюстративными и не предназначены для ограничения изобретения с точки зрения материалов, условий или параметров процессов, изложенных в них.

ПРИМЕРЫ

ПЕРВАЯ ГРУППА ПРИМЕРОВ

Были испытаны восемь композиций с маркировкой А-Н. В таблице А ниже перечислены составы этих восьми композиций. В более поздних тестах была испытана девятая композиция J и она также приведена а данном документе для краткости. Композиция Н представляет собой коммерчески доступный сплав (ToughMet® 3 или «Т3»), композиция J также является коммерчески доступной (ToughMet® 2 или «Т2»), обе из Materion Corporation, Mayfield Heights, Ohio, USA.

Полномасштабные плавки материала (свыше 5000 фунтов) непрерывно лились как отливки с номинальным диаметром 8 дюймов.

На Фиг. 9 представлены данные о том, являются ли эти восемь композиций магнитными (а) в литом виде; (b) после одной стадии гомогенизации при температуре от 1450°F до 1630°F в течение от 6 часов до 14 часов; (с) после второй стадии гомогенизации; и (г) после гомогенизации и горячей высадки. «WQ» означает закаливание водой, a «HU» означает горячую высадку до приблизительно 50% обжатия. Определение того, показывала ли композиция магнитные тенденции, осуществляли путем оценки силы притяжения образца в присутствии мощного редкоземельного магнита. Как видно из таблицы, некоторые сплавы, которые были магнитными в «литом» виде, могли быть «дезактивированы».

На Фиг. 1 представлено протравленное поперечное сечение при 50-кратном увеличении композиции А после гомогенизации при 1580°F в течение 6 часов и закаливания в воде.

На Фиг. 2 представлено протравленное поперечное сечение при 50-кратном увеличении композиции В после гомогенизации при 1580°F в течение 6 часов и закаливания в воде.

На Фиг. 3 представлено протравленное поперечное сечение при 50-кратном увеличении композиции С после гомогенизации при 1580°F в течение 6 часов и закаливания в воде.

На Фиг. 4 представлено протравленное поперечное сечение при 50-кратном увеличении композиции D после гомогенизации при 1580°F в течение 6 часов и закаливания в воде. Плавление присутствует.

На Фиг. 5 представлено протравленное поперечное сечение при 50-кратном увеличении композиции Е после гомогенизации при 1580°F в течение 6 часов и закаливания в воде.

На Фиг. 6 представлено протравленное поперечное сечение при 50-кратном увеличении композиции F после гомогенизации при 1580°F в течение 6 часов и закаливания в воде. Плавление присутствует.

На Фиг. 7 представлено протравленное поперечное сечение при 50-кратном увеличении композиции G после гомогенизации при 1580°F в течение 6 часов и закаливания в воде.

На Фиг. 8 представлено протравленное поперечное сечение при 50-кратном увеличении композиции Н после гомогенизации при температуре 1580°F в течение 6 часов и закаливания в воде.

На Фиг. 10 приведены данные о том, являются ли эти восемь композиций магнитными после одной стадии гомогенизации при температуре от 1375°F до 1580° F в течение 6 часов (как указано сплавом). Затем гомогенизированный сплав отжигали на твердый раствор, как указано. Затем отожженный сплав подвергали состариванию при температуре от 600°F до 1100°F в течение 3 часов. «АС» означает охлаждение воздухом. Как видно из таблицы, при температуре состаривания приблизительно 750°F наблюдался магнитный переход, когда сплавы были «активированы» или снова стали магнитными.

На Фиг. 11 приведены данные о том, являются ли указанные композиции магнитными после гомогенизации и двух стадий горячей прокатки, как указано. В этом отношении горячая прокатка не была выполнена за одну стадию, и, таким образом, материал должен был повторно нагреваться для горячей прокатки до нужной толщины. Затем эти сплавы, подвергнутые гомогенизации и горячей прокатке, отжигали на твердый раствор при 1525°F в течение 5 часов и затем охлаждали, используя охлаждение печью или закаливание в воде, как указано. Затем отожженные на твердый раствор и закаленные в воде сплавы состаривали при 800°F в течение от 1 часа до 24 часов. «Fce cool» означает охлаждение печью. Композиции A, D и F не были протестированы. Это говорит о том, что температура магнитного перехода может быть достигнута путем изменения времени, температуры, композиции или их комбинаций.

На Фиг. 12, изначально восемь композиций гомогенизировали, затем подвергали горячей прокатке, затем отжигали на твердый раствор в течение различных периодов времени и при разных температурах. Композицию А гомогенизировали при 1540°F в течение 8-10 часов, затем охлаждали воздухом, затем нагревали до 1475°F в течение 2 часов, подвергали горячей прокатке до 67% обжатия, затем отжигали на твердый раствор при 1525°F в течение 2 часов, затем закаливали в воде. Композиции В, С, Е и Н гомогенизировали при 1580°F в течение 6 часов, затем охлаждали воздухом, затем нагревали до 1500°F в течение 2 часов и подвергали горячей прокатке до 67% обжатия, затем отжигали на твердый раствор при 1525°F в течение 2 часов, затем закаливали в воде. Композиции D, F и G гомогенизировали при 1300°F в течение 20 часов без охлаждения, затем подвергали горячей прокатке до 67% обжатия, затем отжигали на твердый раствор при 1400°F в течение 2 часов, затем закаливали в воде. После этих обработок композиции, отожженные на твердый раствор, состаривали в течение 3 часов при температуре от 600°F до 1100°F, затем охлаждали воздухом. На Фиг. 12 представлена информация о магнетизме сплавов после такой обработки. Опять же, при температуре состаривания приблизительно 750°F при умеренном содержании марганца наблюдался магнитный переход.

На Фиг. 13 восемь композиций гомогенизировали, подвергали горячей прокатке и отжигали на твердый раствор, как описано на Фиг. 12. После закалки в воде композиции затем подвергали холодной прокатке до 21% обжатия или 37% обжатия. Результаты показали, что холодная прокатка не «активировала» магнитное поведение. Затем композиции, которые были подвергнуты холодной прокатке до 21% обжатия, состаривали при 600-300°F в течение 3 часов, затем охлаждали воздухом. На Фиг. 13 приведена информация о магнетизме сплавов после такой обработки. Опять же, состаривание действительно влияло на магнитные свойства.

На Фиг. 14 композиции, которые были подвергнуты холодной прокатке до 37% обжатия на Фиг. 13, состаривали при температуре от 600°F до 1100°F в течение 3 часов, затем охлаждали воздухом. Аналогичным образом, состаривание влияло на магнитные свойства.

На Фиг. 15, композиции А, В, С, Е, G и Н гомогенизировали при 1580°F в течение 6 часов, затем охлаждали воздухом, затем нагревали до 1525°F в течение 6 часов минимум и затем экструдировали до 88% обжатия. Композиции D и F гомогенизировали при 1300°F в течение 20 часов, затем охлаждали воздухом и затем экструдировали до 88% обжатия. Композиции D и F также отдельно гомогенизировали при 1430°F в течение 10 часов, затем охлаждали воздухом, затем нагревали до 1300°F в течение 6 часов, а затем экструдировали до 88% обжатия. Композицию J гомогенизировали при 1580°F в течение 4 часов, затем охлаждали воздухом, затем нагревали до 1500°F в течение 6 часов, а затем экструдировали до 88% обжатия. При горячей экструзии осуществляли коммерческую прямую экструзию заготовки диаметром 8 дюймов до стержня диаметром 2-5/8 дюймов для композиций А-Н. Для композиции J при горячей экструзии осуществляли коммерческую прямую экструзию заготовки диаметром 6 дюймов до стержня диаметром 2 дюйма (89% обжатие). Экструдированные сплавы затем отжигали на твердый раствор при температуре от 1295°F до 1650°F в течение 2 часов, затем закаливали в воде. Для краткости в таблице показана только половина температур отжига на твердый раствор. На Фиг. 15 приведена информация о магнетизме сплавов после такой обработки. Относительную магнитную проницаемость измеряли с использованием прибора FerroMaster с прямым считыванием, калиброванного и управляемого в соответствии с EN 60404-15. Более высокое значение указывает на легкость намагничивания до максимального значения 1,999. Относительная магнитная проницаемость, превышающая 1,999, выходит за пределы диапазона оборудования. На Фиг. 16-22 перечислены относительные магнитные проницаемости для композиций после стадий обработки, описанных на Фиг. 9-15.

Электропроводность измеряли с использованием вихретокового измерителя проводимости. На Фиг. 23-29 перечислены показания электропроводности (% IACS) для композиций после стадий обработки, описанных на Фиг. 9-15. Отмечено, что на вихревой ток влияет магнетизм, и поэтому эти показания вихретокового измерителя проводимости не вполне точны для более высокомагнитных сплавов/условий и лишь косвенно подтверждают магнитные уровни сплавов.

Твердость композиций также измерялась с использованием методов исследования твердости по Роквеллу В или С.На Фиг. 30-36 перечислены твердости композиций после стадий обработки, описанных на Фиг. 9-15. Желательно, чтобы сплав имел высокий предел текучести и высокую ударную вязкость в форме кованого продукта.

Модуль упругости

Модуль упругости композиций A-J оценивали с использованием обычных алгоритмов испытаний на растяжение, которые измеряют наклон кривой зависимости деформации от нагрузок в ходе первой части теста. Такая оценка обычно считается полезной и связана с эластичностью тестируемого материала при растяжении и не зависит от термообработки сплавов. Как таковой, диапазон модуля упругости (доверительный интервал 95%) для всех композиций составлял от 16000000 до 21000000 фунт-сил на кв. дюйм. Как правило, более низкие значения модуля, например в этом диапазоне, подходят для пружин для различных применений, таких как разъемы электронных устройств, совместимые платформы, экранирующие компоненты высокого смещения для RFI/EMF корпусов или электронные блоки управления, содержащие устройства, чувствительные к электромагнитным или радиочастотным помехам или которые могут излучать такие помехи. В комбинации с высоким пределом текучести, высокие смещения достижимы при низкой силе и низкой константе пружины для совместимого устройства. Для сравнения, уровень модуля для сталей и никелевых сплавов составляет приблизительно 30000000 фунт-сил на кв. дюйм или приблизительно на 40-90% выше, чем для магнитных медных сплавов по настоящему изобретению. Алюминиевые сплавы обладают значительно более низкими модулями упругости (13000000 фунт-сил на кв. дюйм) и могут не иметь достаточной прочности для обеспечения высокого смещения. Другие металлы и сплавы, например, титан, могут иметь различные модули в зависимости от ориентации из-за анизотропной кристаллической структуры.

Плотность

Плотности композиций A-J оценивали с использованием метода Архимеда, массовых/пространственных методов и других подобных методик, но не используя все время один и тот же метод. Плотность всех композиций в широком диапазоне подвергнутых деформации и термообработанных состояний, составляла от приблизительно 8 г/см3 до приблизительно 9 г/см3 (от 0,30 до 0,33 фунт/куб. дюйм).

ВТОРАЯ ГРУППА ПРИМЕРОВ

Образцы композиций A-J испытывали на их максимальное расстояние магнитного притяжения (MAD, измеренное в сантиметрах) после выдерживания при различных температурах. Это было сделано путем измерения расстояния, на котором на мощный редкоземельный магнит оказывало влияние присутствие образца. На Фиг. 37 показано максимальное MAD, полученное для каждой композиции. Следует заметить, что композиции Н и J не содержат марганца и, как ожидается, имеют нулевое (0 см) MAD. Кроме того, для сравнения следует отметить, что MAD для образца из 99,99% никеля, который является известным ферромагнитным материалом при комнатной температуре, составляет 9,7 см.

ТРЕТЬЯ ГРУППА ПРИМЕРОВ

Набор стержней подвергали горячей экструзии, затем подвергали различным способам отжига на твердый раствор и состаривания. Измерения магнитных свойств проводили на всех указанных подвергнутых деформации материалах посредством измерения расстояния, на которое первый раз перемещается мощный подвешенный на нити редкоземельный магнит по мере приближения к нему обработанного образца. Это расстояние R («расстояние Ритцлера» в см) также было названо расстоянием магнитного притяжения (MAD).

Исходный сплав медь-никель-олово, Cu-15Ni-8Sn (ToughMet® 3 или «Т3»), композиция Н, является немагнитным, и способен при этом к термообработке до предельной прочности при растяжении свыше 140 тыс. фунт/кв. дюйм, сохраняя при этом полезную вязкость по меньшей мере 5%, измеренную посредством удлинения при растяжении. В таблице В приведены результаты максимальной прочности для широкого диапазона сплавов с номинальным массовым соотношением Ni:Sn ~ 1,9:1, которые сравниваются с ToughMet® 3.

В таблице В приведены результаты нескольких экспериментов по термообработке и перечислены максимальные предельные прочности при растяжении, полученные при заданной максимальной температуре состаривания. Термообработку проводили после гомогенизации и горячей обработки путем экструзии из 8-дюймовых заготовок в стержни диаметром 2,8 дюйма. Сплавы подвергали отжигу на твердый раствор при различных температурах в течение 2 часов с последующим закаливанием водой. Эти эксперименты позволяли установить минимальную температуру, при которой происходило полное растворение Ni, Sn и Mn, как указывают значения минимального предела текучести при остаточной деформации 0,2% (YS), предельной прочности при растяжении (UTS) и твердости. Указанная обработка отжигом на твердый раствор приводила к равновесной микроструктуре, состоящей из зерен, и лишенной выделений на границах зерен или внутри зерен, как на Фиг. 51А. После стадии отжига на твердый раствор сплавы подвергали обработке повышенной температурой, а затем подвергали испытаниям на растяжение для изучения реакции на термические циклы. Полученные в результате из комбинации указанных обработок состаривания совокупные свойства (отжиг на твердый раствор и обработка повышенной температурой) известны специалистам в данной области как «реакция на состаривание».

Общая тенденция для сплавов заключалась в том, что они реагировали с повышением температуры конечной термообработки, проявляя максимумы или минимумы в зависимости от истории термообработки. В общем случае, если применяется заданный диапазон температур, будет проявляться «максимальная» прочность или, в случае удлинения, минимум, как правило, синхронизированный с максимальной прочностью. Для упрочняемых осаждением сплавов это условие описывается как «максимально состаренное при температуре состаривания _° F в течение _ часов с последующим охлаждением воздухом».

Это условие отражает состояние сплава, в котором распределение наноструктур создает уникальный максимум прочности. Это характерное состояние, которое однозначно оценивает металлургические состояния соответствующих сплавов и может быть достигнуто термодинамически с помощью множества комбинаций температуры (Т) и времени (t).

Ссылаясь теперь на таблицу В можно сказать, что сплавы Cu-15Ni-8Sn-xMn (Т3) могут достигать минимальной UTS равной 140 тыс.фунт/кв. дюйм в относительно большом диапазоне содержания Мп (0-20 мас. %). Ожидалось, что уменьшение общего содержания Ni и Sn по мере увеличения содержания Mn ухудшит реакцию на состаривание. Это связано с тем, что по мере уменьшения общего количества Ni и Sn, объем растворенного компонента для образования выделений или других фаз, которые обеспечивают упрочнение, уменьшается. Неожиданно было обнаружено, что увеличение содержания Mn существенно не уменьшало UTS сплава. По-видимому, присутствие Mn вносит «вспомогательный» эффект в UTS.

Это хорошо иллюстрирует сочетание механических и магнитных свойств сплавов, описанных в данном документе. Величина магнитного поля сплава увеличивается с увеличением содержания Mn, демонстрируя R-расстояние от 0 до 11 см, оцененное с помощью измерительной системы Ритцлера, которая, опять же, предназначена для того, чтобы показать, на каком расстоянии редкоземельный магнит перестает/начинает влиять на притяжение сплава. Это также называют расстоянием магнитного притяжения (MAD). Сделан вывод о том, что присутствие Mn в сплаве влияет на магнитный характер сплава при сохранении высокого значения предела текучести и предельной прочности при растяжении, несмотря на уменьшение общего содержания Ni и Sn.

Следует обратить внимание на некоторые тенденции для сплавов на основе Т3 в таблице В. Предельная прочность при растяжении (UTS) в значительной степени не зависит от содержания Mn до по меньшей мере 11% (вариативность менее чем приблизительно 10 тыс. фунт/кв. дюйм). Предел текучести относительно не зависит от увеличения содержания Mn, но, как представляется, происходит небольшое уменьшение YS в диапазоне выше 11% Mn (приблизительно 10 тыс. фунт/кв. дюйм). Вязкость (как оценено по удлинению в испытании на растяжение) может демонстрировать минимальное значение при от 0 до 11% Mn. Расстояние магнитного притяжения R непрерывно увеличивается приблизительно до 11 см.

В таблице С приведен результат для нескольких сплавов Cu-9Ni-6Sn-xMn (Т2) (отношение Ni:Sn ~ 1,5), которые были охарактеризованы как в отношении механических свойств в состоянии максимального состаривания, так и в отношении соответствующей величины магнитного поля. В этих сплавах наблюдалось заметное снижение прочности после максимального состаривания с увеличением содержания Mn. Несмотря на то, что они не полностью охарактеризованы для сплавов Cu-9Ni-6Sn-xMn, кажется, что величины магнитного поля увеличиваются с увеличением содержания Mn аналогично сплавам на основе Т3 в таблице В (отношение Ni:Sn ~ 1,9).

Следует обратить внимание на некоторые тенденции для сплавов на основе Т2 таблицы С. Прочностные свойства заметно уменьшаются при добавлении Mn в состоянии максимального состаривания. Снижение наблюдается для предела текучести приблизительно 40 тыс. фунт/кв. дюйм и предельной прочности при растяжении приблизительно 25 тыс. фунт/кв. дюйм. Магнитный параметр R имеет максимальное значение при содержании Mn от 0 до 8%. К сожалению, композиция F, 20-%-ный сплав, обеспечивает лишь ограниченное понимание механических и магнитных характеристик при содержании Mn в сплаве больше 8%, и она не была полностью отожжена на твердый раствор до определения реакции на состаривание. Это связано с тем, что сплав был восприимчив к растрескиванию во время закаливания в воде сразу после отжига на твердый раствор при температуре выше 1385°F.

Обращаясь теперь к таблице D, одна композиция с Ni:Sn ~ 1,8 (Cu-11Ni-6Sn-20Mn; композиция D) продемонстрировала очень низкий предел текучести и предельную прочность при растяжении при номинальном максимальном состаривании. Также наблюдалась тенденция у указанной композиции к растрескиванию при отжиге на твердый раствор во время закаливания в воде при температурах отжига более 1385°F. Это аналогично характеристикам композиции F, что может указывать на иной металлургический эффект при высоком содержании Mn.

Марганец оказывает влияние на механические свойства системы Cu-Ni-Sn, где отношение Ni:Sn находится в диапазоне от 1,5 до 1,9. На Фиг. 38А-38Е представлены пять графиков, показывающих взаимосвязь содержания марганца в сплавах таблиц В, С и D с различными механическими свойствами. Эти графики показывают механические свойства сплавов Cu-15-Ni-8Sn-xMn (на основе Т3) и Cu-9Ni-6Sn-xMn (на основе Т2) при максимальном состаривании, зависящие от содержания Mn.

С технической точки зрения важна взаимосвязь между допустимой нагрузкой и магнитными свойствами. На Фиг. 39А показан пример зависимости между расстоянием магнитного притяжения (MAD) и пределом текучести при остаточной деформации 0,2% для отпрессованного выдавливанием (обработанного в горячем состоянии) стержня из композиции A, Cu-15Ni-8Sn-11Mn с использованием отжига на твердый раствор, или при 1475°F, или при 1520°F в течение 2 часов, затем закаливания водой (WQ) с последующим состариванием при постепенном повышении температуры. В этом случае соответствующие процедуры состаривания осуществлялись в диапазоне температур от приблизительно 700°F до приблизительно 1100°F в течение 2 часов с последующим охлаждением воздухом. Температура отжига раствора, по-видимому, не влияет на реакцию на состаривание механических и магнитных свойств.

Максимальное состаривание композиции А происходит при максимальном пределе текучести приблизительно 120 тыс. фунт/кв. дюйм при температуре приблизительно 835°F, Фиг. 39А. Максимальное расстояние магнитного притяжения достигается при температуре приблизительно 850-900°F, что в некоторой степени соответствует температуре перестаривания реакции на термообработку. Таким образом, расстояние магнитного притяжения (MAD) достигает максимального значения при иной температуре, чем температура максимальной прочности. На графике также показано, что при заданном пределе текучести большее расстояние магнитного притяжения, MAD, может быть достигнуто только посредством перестаривания указанных экструдированных, отожженных на твердый раствор и состаренных материалов.

Другие композиции реагируют по-разному, как показано на Фиг. 39В; продемонстрирована взаимосвязь между расстоянием магнитного притяжения (MAD) и пределом текучести при остаточной деформации 0,2% для четырех сплавов Cu-15Ni-8Sn-xMn, включая композицию А Фиг. 39А. Как можно заметить, система может достигать широкого диапазона комбинаций прочностно-магнитных характеристик. Это открытие показывает, что сплавы, как система, могут быть адаптированы для решения технической проблемы, в которой задействованы структурные и магнитные факторы. То есть, применение, требующее минимальной прочности с достаточным магнитным притяжением, может быть осуществлено с использованием широкого диапазона комбинированных вариантов композиций сплавов, а также температур и времени состаривания.

На Фиг. 39С показана зависимость между магнитным притяжением (MAD) и пределом текучести при остаточной деформации 0,2% для четырех сплавов Cu-9Ni-6Sn-xMn. Тенденция для сплавов с более низким соотношением Ni:Sn равным 1,5 с увеличивающимся содержанием Mn аналогична, но за исключением того, что предел текучести заметно уменьшается при увеличении содержания Mn. Расстояние магнитного притяжения может быть адаптировано к высоким значениям, приблизительно таким же, как для сплавов с Ni:Sn равным 1,9.

На Фиг. 39D показана зависимость между расстоянием магнитного притяжения (MAD) и пределом текучести при остаточной деформации 0,2% для сплава Cu-11Ni-6Sn-20Mn, композиция D. Полученные расстояния магнитного притяжения аналогичны расстояниям композиции F.

Сплавы F (Cu-9Ni-6Sn-20Mn) и D (Cu-11Ni-6Sn-20Mn) имеют средние значения для расстояния магнитного притяжения R, но являются сплавами с очень низкой прочностью, как видно из их значений YS и UTS в таблицах С и D. Эти сплавы были недостаточно отожжены на твердый раствор (из-за растрескивания при закаливании водой сразу после отжига на твердый раствор), но в среде с более низкой скоростью закаливания они могут иметь более широкий диапазон комбинаций прочности и магнитного притяжения при состаривании.

На Фиг. 40А-40Е подробно описаны реакции на состаривание всех сплавов, рассмотренных выше. На Фиг. 40А представлен график зависимости предела текучести при остаточной деформации 0,2% от температуры состаривания. На Фиг. 40В представлен график зависимости предела прочности при растяжении (UTS) от температуры состаривания. На Фиг. 40С представлен график зависимости относительного удлинения от состаривания. На Фиг. 40D представлен график зависимости твердости (HRC) от температуры состаривания. На Фиг. 40Е представлен график зависимости расстояния магнитного притяжения от температуры состаривания. Как правило, механические свойства и магнитные свойства композиций достигали максимального или «пикового» значения в диапазоне температур состаривания, за исключением композиций Н и J, которые являются немагнитными, и за исключением % удлинения, для которого было обнаружено минимальное значение.

Вместе эти графики показывают, что условия максимума как для механических свойств, так и для расстояния магнитного притяжения не обязательно совпадают при одной температуре состаривания. Другими словами, расстояние магнитного притяжения может достигать максимума при другой температуре, чем температура максимальной прочности (YS или UTS). Это означает, что сплавы могут быть адаптированы для обеспечения сочетания механических свойств и магнитных свойств. Например, применение, требующее минимальной механической прочности и минимального расстояния магнитного притяжения, может быть получено путем выбора подходящей матрицы сплава и обработки этой матрицы при определенной комбинации температуры/времени состаривания. Ряд сплавов с уникальными и предсказуемыми комбинациями прочности и магнитной силы может быть создан с помощью способа, в который используется литье с последующей гомогенизацией, горячей обработкой, отжигом на твердый раствор и состариванием при температурах и времени, достаточных для достижения целевой комбинации магнитной прочности и магнитного притяжения.

ЧЕТВЕРТАЯ ГРУППА ПРИМЕРОВ

Исследование микроструктуры

На всех этапах обработки были исследованы микроструктуры для обеспечения того, чтобы каждый процесс выполнял намеченную функцию. Микроструктурные исследования использовали в качестве одного из методов сравнения и противопоставления результатов обработки различных сплавов. Микроструктуры исследовали визуально, а также различными методами, такими как стереомикроскопия, оптическая металлография, конфокальная лазерная сканирующая микроскопия (CLSM), сканирующая электронная микроскопия (SEM) и сканирующая просвечивающая электронная микроскопия (STEM). Кристаллические структуры определяли с помощью рентгеновской дифракции (XRD).

Подготовка образца для стереомикроскопии, оптической металлографии, CLSM, SEM и XRD включала секционирование, затем шлифование и полировку с использованием все более мелкодисперсной среды для создания поверхности зеркального покрытия. Образцы можно исследовать в состоянии сразу после полировки. Для усиления определенных фаз и границ зерен полированные образцы затем травили с использованием нитрата трехвалентного железа, соляной кислоты и водного раствора (Fe(NO3)3+HCl+Н2О]. Затем образцы можно исследовать в протравленном состоянии. Для STEM была разработана специальная методика подготовки образца с фокусированным ионным пучком (ФИП-обработка) для создания образцов фольги толщиной в ангстремы.

Отжиг на твердый раствор

Отжиг на твердый раствор был разработан для устранения эффектов предыдущих рабочих стадий, он позволяет составляющим перейти в твердый раствор и путем быстрого охлаждения сохранить эти компоненты в растворе. Отжиг на твердый раствор можно сравнить с возвращением металла в состояние «чистого листа», в котором металл может быть обработан любым количеством процессов для достижения желаемых механических свойств, таких как холодная обработка или дополнительные термические обработки.

Все композиции были отожжены на твердый раствор при пяти уникальных температурах, и микроструктуры исследовали с помощью оптической микроскопии. Все отожженные на твердый раствор материалы демонстрировали в значительной степени равноосную, аустенитную микроструктуру, часто содержащую двойники отжига. Никаких выделений не было обнаружено. На Фиг. 51А представлена продольная микрофотография композиции G, которую отжигали на твердый раствор при 1500°F. Указанный конкретный образец показан в протравленном состоянии, и изображение было получено с использованием металлографа с освещением предметного поля при 200-кратном увеличении. На Фиг. 51В показана микроструктура композиции G при 500-кратном увеличении. Эти микроструктуры являются репрезентативными для всех исследованных материалов в отожженном на твердый раствор состоянии, демонстрируя не имеющие резко выраженных особенностей зернистые внутренние части, ограниченные двойниковыми границами или границами зерен.

Затем композицию А, которая была отожжена на твердый раствор при 1520°F, исследовали с помощью сканирующей просвечивающей электронной микроскопии (STEM) с использованием изображения проходящих электронов (ТЕ). На Фиг. 52 показано изображение проходящих электронов (ТЕ) композиции А при 250000-кратном увеличении. Опять же, никаких выделений не было обнаружено. Однако были отмечены дислокации. Дислокации показывают линейные дефекты в кристаллической структуре. Линейные дефекты известны как краевые дислокации; дефекты в спирали известны как винтовые дислокации; или сочетание линейных и винтовых дефектов известно как смешанные дислокации.

Упрочнение состариванием

Состаривание было разработано для улучшения свойств материала путем умеренно высокой термообработки. Усовершенствования свойств от состаривания часто связаны с осаждением компонента или с изменением фазы.

Все композиции состаривали при четырех-девяти уникальных температурах. Состаренные материалы испытывали на механические свойства, ударную вязкость и твердость, что давало кривые реакции на состаривание для каждого свойства. Эти кривые показаны выше на Фиг. 40А-40Е. Три образца каждой композиции были отобраны для исследования микроструктуры на основе трех позиций в кривых состаривания: низкой («недостаренный»), высокой («максимально состаренный») и низкой («перестаренный»).

В недостаренном состоянии экспериментальная композиция С и исходные композиции Н и J демонстрировали в значительной степени равноосную, аустенитную микроструктуру, похожую на образцы, отожженные на твердый раствор. От недостаривания до максимального состаривания и до перестаривания микроструктуры композиций Н и J развивались от редких перлитных выделений на границах зерен до полностью трансформированных перлитных микроструктур.

Напротив, состаренные экспериментальные композиции А, В, D, Е, F и G демонстрировали новый внутригранулярное выделение, представляющее собой три набора линий, ориентированных номинально под углом 60° друг к другу, создавая геометрический рисунок при наблюдении при малых увеличениях, меньше 500-кратного. В зернах, не содержащих двойников, однородный геометрический рисунок наблюдался по всему зерну. Смежные зерна демонстрировали геометрические рисунки при слегка разных ориентациях. Когда присутствовали двойники, геометрический рисунок в двойнике находился в несколько иной ориентации, чем рисунок исходного зерна. В некоторых экспериментальных композициях проявляющееся количество внутригранулярного выделения увеличивалось при переходе от недостаренных до максимально состаренных и до перестаренных состояний.