Изобретение относится к трубопроводному арматуростроению, в частности к запорным клапанам, и предназначено для перекрытия проходного сечения трубопровода с использованием ручного или механизированного привода.

Известна шиберная задвижка, содержащая установленные в корпусе шибер со штоком, седла, уплотнительное устройство штока, установленное в крышке (см. Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа. М.: Недра, 1984, с.94, рис.IV.12). Недостатком известного устройства является низкая надежность в системе уплотнителя при высоких давлениях и температуре.

Известна трубопроводная арматура патент US 3186426, F16K 5/00; F16K 43/00, дата публикации - 01.06.1965 г. Трубопроводная арматура предназначена для использования в топливном баке самолета. Она содержит корпус с входным и выходным патрубками для рабочей среды и подвижными седлами с уплотнительными поверхностями. В корпус встроены одна в другую две поворотные обечайки, связанные с корпусом и друг с другом байонетным затвором. Внутренняя встроенная обечайка уплотняет седла в положении трубопроводной арматуры «открыто», при этом в нее, в свою очередь, встроен регулирующий клапан, работающий в трубопроводной арматуре в указанном положении внутренней обечайки.

Недостатком устройства является сложность конструкции и ограниченная область применения устройства из-за невозможности использовать в системах с высокотемпературным режимом работы.

Известна трубопроводная арматура для нефтегазопроводов, проложенных по морскому дну, защищенная патентом US 4736771, F16K 5/02; F16K 15/18; F16K 43/00; F16K 5/00; F16K 15/00, дата публикации - 12.04.1988 г. содержит корпус с входным и выходным патрубками для рабочей среды, проточной частью и седловой поверхностью для запорной пробки. Запорная пробка снабжена сквозным проходным отверстием, перекрываемым обратным затвором (захлопкой), закрепленным с помощью поворотной оси в крышке корпуса. В рабочем режиме запорная пробка установлена в положении «открыто», поток рабочей среды воздействует на захлопку, открывая ее либо закрывая. Для проведения осмотра и/или ремонта захлопки запорную пробку поворачивают в положение «закрыто» с помощью переносного привода, устанавливаемого на крышку корпуса, и извлекают захлопку в сборе с поворотной осью и крышкой корпуса.

Недостатком данного запорного устройства является узкая область его применения, невозможность работы при температуре более 270-300°C.

Известна трубопроводная арматура для использования в нефтегазовой промышленности по заявке на полезную модель RU 2007121320, F16K 5/00, F16K 15/00, F16K 43/00. Она содержит корпус, включающий входной и выходной патрубки для рабочей среды, патрубок с окном, уплотнительные седла для запорной пробки шаровидной формы, соединенной с приводным штоком. В запорной пробке имеется сквозное проходное отверстие, соединяющее входной и выходной патрубки.

Недостатком устройства является невозможность использования для работы в агрессивной среде и при температуре более 270-300°C.

Наиболее близким техническим решением из аналогов принятым за прототип является запорный клапан АТЕК модели ЗК DN 20-100 (см. каталог стр.32, рис.2 «Клапаны АТЕК», 2011, ЗАО НПФ «АТЕК», Москва, Потановский пер., д.5, стр.3)

Запорный клапан ЗК DN 20-100 содержит корпус, включающий входной и выходной патрубки для рабочей среды типа газ, мазут и др. нефтепродукты, пар, вода и другие среды, патрубок с окном, запорную шаровую пробку и седло, образующие затвор, уплотнения по шаровой пробке, ось управления поворотом шаровой пробки, уплотнения из терморасширительного графита, фторопласта или флувиса. Ось управления для взаимосвязи с шаровой пробкой и приводом снабжена по концам многогранниками.

Недостатком указанного клапана является то, что запорная шаровая пробка, взаимодействующая с седлом технологически сложны в изготовлении, уплотнения из фторопласта не выдержат высоких температур свыше 270-300°C, агрессивная среда различных кислот будет способствовать разрушению уплотнений, снижая надежность запорного клапана.

В основу настоящего изобретения поставлена задача создания запорного клапана повышенной надежности, способного работать в агрессивных средах при высоком напорном давлении и высоких температурах свыше 270-300°C.

Поставленная задача решается тем, что запорный клапан содержит такие известные признаки, как корпус, включающий входной и выходной патрубки, связанных между собой затвором.

Для решения поставленной задачи необходимо решить проблему обеспечения герметизации затвора без использования уплотнений в условиях агрессивных сред, высоких давлений и температур. Это решается тем, что в запорном клапане затвор выполнен в виде цилиндра вмонтированного в корпус под углом к его оси, снабжен выполненными в днище цилиндра отверстием с седлом и в его стенке со стороны входного патрубка окном, размещенным в цилиндре штоком с закрепленными на нем конической запорной пробкой и поршнем, установленным за запорной пробкой на расстоянии большем высоты окна, образуя две полости, при этом запоршневая полость связана посредством трубопровода с выходным патрубком, поршень установлен с зазором, а запорная пробка взаимодействует с седлом. На трубопроводе установлен разгрузочный клапан для создания разряжения в запоршневой полости. Возможен вариант исполнения, когда поршень имеет конический профиль запорной пробки. Для обеспечения герметичности запоршневой полости цилиндра от перетечки среды от входа к выходу в цилиндре смонтировано дополнительное герметичное седло для взаимодействия с поршнем. Седла выполнены в виде усеченных конусов, обращенных во внутрь меньшим основанием. В варианте втором на трубопроводе разгрузочный клапан не ставится.

Анализ устройств трубопроводной арматуры, в частности запорных клапанов, исследованных по патентной и технической литературе позволяет сделать вывод, что не обнаружен запорный клапан, который бы содержал совокупность известных и новых признаков охарактеризованных формулой изобретения, что позволяет считать заявленное техническое решение как соответствующее критерию «новизна».

Творческое решение вопроса повышения надежности работы запорного клапана в условиях повышенных температур, высокого давления, агрессивных сред путем оригинального конструктивного решения узла затворного механизма без использования уплотняющих элементов в виде цилиндра, штока, размещенных на нем запорной пробки и поршня, а также седла в днище цилиндра позволяют сделать вывод о соответствии решения критерию «изобретательский уровень».

Графическое изображение клапана позволяет специалисту в данной отрасли его воспроизвести, что соответствует критерию «промышленная применимость».

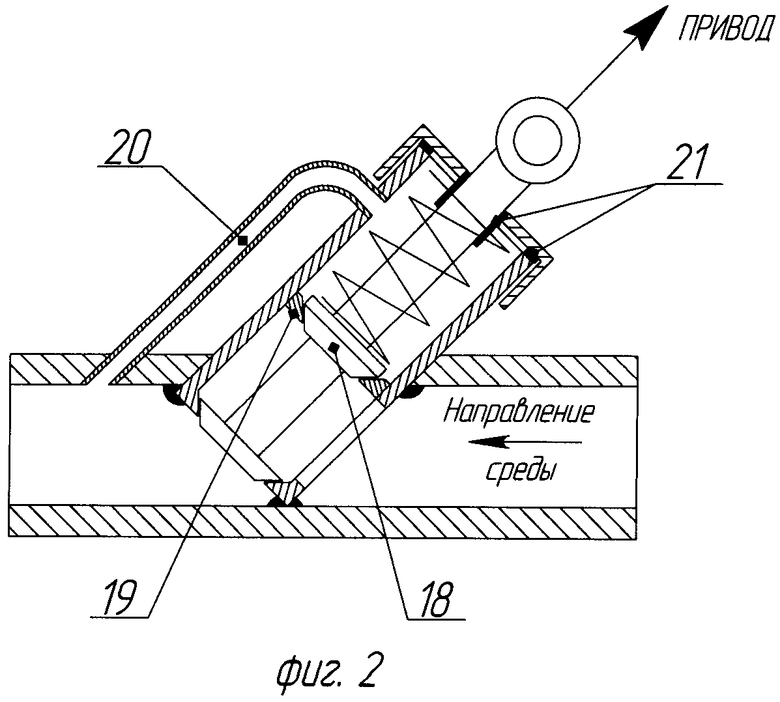

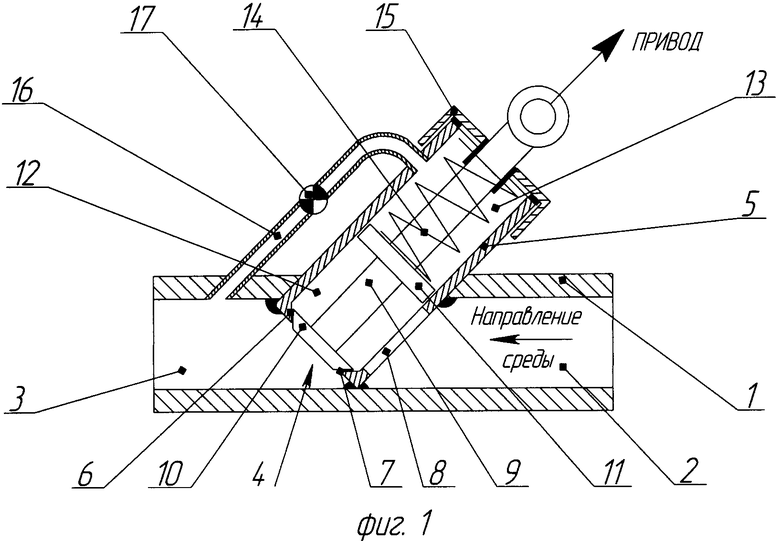

Запорный клапан поясняется чертежом, где на фиг.1 схематично показан вариант клапана с цилиндрическим поршнем, а на фиг.2 - вариант клапана с коническими поршнем и седлом.

Запорный клапан содержит корпус 1, входной 2 и выходной 3 патрубки, которые связаны между собой затвором 4. Затвор 4 выполнен в виде цилиндра 5, вмонтированного в корпус 1 под углом к его оси. В днище 6 цилиндра 5 имеется пропускное отверстие с седлом 7, а на стенке цилиндра 5 со стороны входного патрубка 2 имеется окно 8 для пропуска перекачиваемой жидкой или газообразной среды из входного в выходной патрубок. В цилиндре 5 размещен шток 9, на одном конце которого закреплена коническая запорная пробка 10, а другим концом шток 9 связан с приводом (на чертеже не показан) его подъема и опускания. На штоке 9 за запорной пробкой 10 установлен поршень 11 на расстоянии от пробки 10 большем высоты окна 8, образуя полости 12 и запоршневую 13. Между стенкой цилиндра 5 и наружной поверхностью поршня 11 имеется зазор для свободного прохода перекачиваемой среды из полости 12 в полость 13. Пробка 10 поджимается к седлу 7 пружиной 14, размещенной на штоке 9 между поршнем 11 и крышкой 15. Запоршневая полость 13 связана трубопроводом 16, на котором установлен разгрузочный клапан 17, с выходным патрубком 3, с возможностью открывания и закрывания клапана 17 автоматизированным приводом (на чертеже не показан).

Возможен другой вариант выполнения поршня 11, показанного на фигуре 2 с конической формой исполнения поршня 18. Для этого в цилиндре 5 монтируется жестко дополнительное коническое седло 19, взаимодействующее с коническим поршнем 18. Седла 7, 19, поршень 18 и пробка 10 выполнены в виде усеченных конусов, обращенных во внутрь меньшим основанием. При этом давление перекачиваемой среды на поршень 18 способствует разгрузке системы и создает условия для более легкого подъема запорной пробки 10 при ее открывании.

Для обеспечения лучшего уплотнения седел площадь усеченного конического основания запорной пробки 10 принимается большей аналогичного основания конического поршня 18. Отводной трубопровод 20 связывает запоршневую полость 13 напрямую с выходным патрубком 3.

Между крышкой 15 и штоком 9, а также между крышкой 15 и цилиндром 5 имеются уплотнения 21, герметизирующие выход среды наружу.

Запорный клапан работает следующим образом. Для первого варианта перекачивания среды в виде газа, мазута, пара, воды и других жидких и газообразных сред открывают клапан 17 и в полости 13 создается разрежение, затем штоком 9 поднимают запорную пробку 10 и перекачиваемая среда под давлением из входного патрубка 2 через окно 8 и отверстие в днище 6 цилиндра поступает в выходной патрубок 3. Клапан закрывается обратной последовательностью выполненных действий.

При втором варианте исполнения запорного клапана, посредством привода (на чертеже не показан), тянущим усилием шток 9 поднимают. Более легкому подъему способствует разность площадей усеченных конусов пробки 10 и поршня 18. При этом пружина 14 сжимается, среда из полости 13 сливается в патрубок 3, пробка 10 поднимается до упора в седло 19, перекрывая отверстие связывающее полости 12 и 13 и перекачиваемая среда через окно 8 и отверстие в днище 6 поступает в выходной патрубок 3 и далее в систему потребления. Закрытие клапана осуществляется в обратной последовательности.

В конструкции запорного клапана отсутствуют уплотняющие седло уплотнительные элементы, изготавливаемые из синтетических материалов, которые при перекачивании жидких углеводородов быстро разрушаются. Они подвергаются разрушению при перекачивании горячих или агрессивных сред. В заявленном устройстве используются металлические материалы, которые несмотря на более высокую трудоемкость изготовления оправдывают длительную эксплуатацию и возможность работы при высоких температурах, давлении и присутствии агрессивных сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапан | 2022 |

|

RU2810873C2 |

| Кран | 2016 |

|

RU2644315C1 |

| Затвор обратный | 2017 |

|

RU2660986C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ОСЕСИММЕТРИЧНЫЙ СИЛЬФОННЫЙ С ВЕРХНИМ РАЗЪЕМОМ | 2012 |

|

RU2520734C2 |

| ДВУХСЕДЕЛЬНЫЙ РАЗГРУЖЕННЫЙ КЛАПАН | 1999 |

|

RU2147092C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 2014 |

|

RU2578765C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ОСЕСИММЕТРИЧНЫЙ С ВЕРХНИМ ФЛАНЦЕВЫМ РАЗЪЕМОМ | 2012 |

|

RU2520729C2 |

| Клапан электромагнитный запорный двухпроходной | 2017 |

|

RU2663540C1 |

| Обратный невозвратно-управляемый клапан | 2021 |

|

RU2763341C1 |

| Поворотный дисковый затвор | 1975 |

|

SU549634A1 |

Изобретение относится к трубопроводному арматуростроению, в частности к запорным клапанам, и предназначено для перекрытия проходного сечения трубопровода с использованием ручного или механизированного привода. Запорный клапан содержит корпус с входным и выходным патрубками, которые связаны с затвором. Затвор выполнен в виде цилиндра, вмонтированного в корпус под углом к его оси. В днище цилиндра выполнено отверстие с седлом, а в стенке цилиндра со стороны входного патрубка - окно. В цилиндре размещен шток, на котором закреплены коническая запорная пробка, взаимодействующая с седлом, и поршень, установленный за запорной пробкой на расстоянии, большем высоты окна, образуя две полости. Имеется трубопровод, связывающий запоршневую полость с выходным патрубком. Изобретение направлено на создание запорного клапана повышенной надежности, способного работать в агрессивных средах при высоком напорном давлении и высоких температурах. 3 з.п. ф-лы, 2 ил.

1. Запорный клапан, содержащий корпус, включающий входной и выходной патрубки, связанные между собой затвором, отличающийся тем, что затвор выполнен в виде цилиндра, вмонтированного в корпус под углом к его оси, снабжен выполненными в днище цилиндра отверстием с седлом и в его стенке со стороны входного патрубка окном, размещенным в цилиндре штоком с закрепленными на нем конической запорной пробкой и поршнем, установленным за запорной пробкой на расстоянии, большем высоты окна, образуя две полости, при этом запоршневая полость связана посредством трубопровода с выходным патрубком, а запорная пробка взаимодействует с седлом.

2. Запорный клапан по п.1, отличающийся тем, что на трубопроводе установлен разгрузочный клапан с ручным или автоматизированным приводом открывания-закрывания.

3. Запорный клапан по п.1, отличающийся тем, что поршень имеет конический профиль.

4. Запорный клапан по п.1, отличающийся тем, что он снабжен смонтированным в цилиндре дополнительным седлом для взаимодействия с поршнем.

| Запорное устройство | 1981 |

|

SU1024631A1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2000 |

|

RU2162179C1 |

| Вентиль для кристаллизующихся сред | 1976 |

|

SU611064A1 |

| JP 9210232 A, 12.08.1997 | |||

| Способ рафинирования алюминия от примесей дистилляцией | 1960 |

|

SU136567A1 |

Авторы

Даты

2014-05-20—Публикация

2011-09-12—Подача