Область техники

Изобретение относится к металлургии, в частности, к способам изготовления массивных прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов Sc, Zr, Ti с изменением их физической структуры путем горячей и термической обработки.

Предшествующий уровень техники

Известен способ получения прессованных профилей из высокопрочного сплава В96Ц1 системы Al-Zn-Mg-Cu с добавками переходных металлов, включающий гомогенизацию и механическую обработку слитков, обратное прессование на горизонтальном прессе со скоростью истечения металла до 1,0 м/мин при температуре заготовок 290-330°С. Полученные профили в состоянии Т1 имеют в долевом направлении σ0,2>620 МПа, δ>5%. При этом свойства в поперечном по толщине направлении не регламентируют (Стадников Э.А. и др. Совершенствование технологии получения заготовок и прессованных профилей из сплава В96Ц1. //Технология легких сплавов, 1990, №9, с. 27-30).

Недостатком этого способа изготовления профилей является получение низких и нестабильных механических свойств профиля в поперечном по толщине направлении, что не позволяет регламентировать свойства в этом направлении и снижает техническую пригодность готовых изделий.

Известно, что для получения прессованных полуфабрикатов из высокопрочных алюминиевых сплавов с повышенной пластичностью в поперечном направлении можно использовать предварительно осаженные или кованые заготовки (Алюминий. Перевод с англ. М.: Металлургия, 1972 г., с. 438-439).

Эффективность этого приема подтверждает опыт отечественной металлургической промышленности (Квасов Ф.И., Фридляндер И.Н. Алюминиевые сплавы типа дуралюмин. М.: Металлургия, 1984 г., с. 176). Отмечается, что обеспечение требуемой пластичности профилей из сплава В95 в поперечном направлении было достигнуто путем применения раздачи слитка в контейнере пресса перед прямым прессованием.

В указанных литературных источниках не приводятся конкретные параметры деформирования и термической обработки, обеспечивающие получение положительного эффекта от применения предварительно продеформированных заготовок.

Известен способ изготовления прессованных полуфабрикатов из высокопрочного алюминиевого сплава и изделий, полученных из них, раскрытый в патенте №2492274 опубликованном 12.01.2012 года. Способ прессования полуфабрикатов из высокопрочного алюминиевого сплава системы Al-Zn-Mg с добавками переходных металлов Zr, Ti, Cr включает отливку слитков, гомогенизацию 450-470°С, 8-12 часов, горячее прямое прессование при температуре 410-530°С, термическую обработку на твердый раствор, закалку и старение. Его используют для производства профилей тонкого сечения, по которым испытания поперечных образцов в направлении по толщине не производят.

Недостатком способа является его малая эффективность при производстве массивных профилей, поскольку горячее прямое прессование при температуре 410-530°С обеспечивает получение профилей со стабильной нерекристаллизованной структурой со строчечным распределением избыточных фаз, для которых характерна низкая пластичность поперечных (высотных) образцов.

Известен сплав «Высокопрочный деформируемый сплав на основе алюминия системы Al-Zn-Mg-Cu пониженной плотности и изделие, выполненное из него», раскрытый в патенте №2581953 опубликованном 11.11.2014 года. Известен способ прямого прессования на горизонтальном прессе профилей с площадью поперечного сечения 41,6 см2 из алюминиевого сплава 1981 системы Al-Zn-Mg-Cu с добавками переходных металлов Sc, Zr, Ti в количестве до 0,06% Sc (фактическое содержание 0,03 масс. %), до 0,12% Zr (0,08 масс. %), до 0,08% Ti (0,04 масс. %) по данному патенту, включающий гомогенизацию слитков по двухступенчатому режиму (455±5)°С-10 ч+(465±5)°С-15 ч и их механическую обработку на диаметр 280 мм, раздачу заготовки в контейнере пресса с 280 до 313 мм со степенью ε поперечной деформации при осадке 25% [(31,32 - 28,02).100/28,02=25%] при температуре 300°С, последующее прямое прессование профилей с площадью поперечного сечения 41,6 см2 на прессе усилием 5000 тс из контейнера диаметром 313 мм с вытяжкой 18,5 [λ=3,14. 31,3. 31,3/4. 41,6=18,5] при температуре 300°С со скоростью истечения металла 0,53 м/мин и термическую обработку на состояние Т1 - закалка, правка растяжением и искусственное старение (Телешов В.В. и др. Закономерности деформирования и структурообразования высокопрочного сплава 1981 системы Al-Zn-Mg-Cu с различным содержанием скандия. // Технология легких сплавов, 2016, №2, с. 25-36), являющийся прототипом предполагаемого изобретения.

Полученные таким образом профили имеют нерекристаллизованную структуру с признаками начала рекристаллизации.

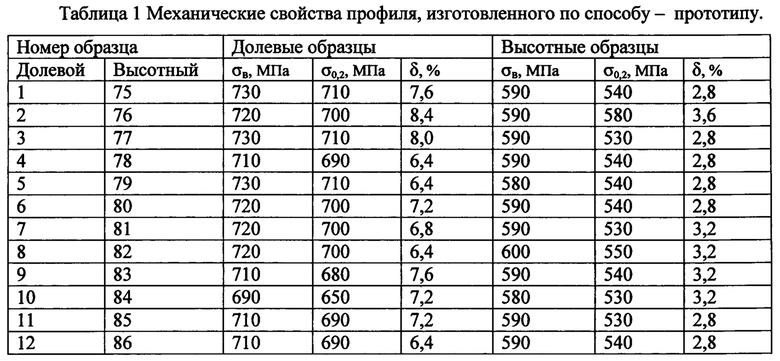

В табл. 1 приведены механические свойства долевых и поперечных по толщине (высотных) разрывных образцов одного профиля, изготовленного по описанной выше технологии. Профиль после закалки правили растяжением с остаточной деформацией 1,5% и старили на состояние Т1 по режиму 120°С - 16 ч.

Недостатком вышеизложенного способа, как следует из таблицы 1, является получение профилей с пониженным значением пластичности высотных образцов, которая в 50% случаев ниже желаемого уровня 3,0%.

Раскрытие изобретения

Задача, на решение которой направлено заявленное изобретение, это устранение малопластичного разрушения и повышение механических свойств изделий в поперечном по толщине профиля направлении при сохранении высокого уровня прочности и пластичности в долевом направлении.

Техническим результатом, достигаемым при реализации заявленного изобретения, является повышение механических свойств массивных прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов Sc, Zr, Ti в поперечном по толщине направлении при сохранении высокого уровня прочности в долевом направлении.

Указанный технический результат достигается тем, что способ получения массивных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов в количестве до 0,08% каждого включает гомогенизацию по двухступенчатому режиму (455±5)°С-10 ч+(465±5)°С-15 ч и механическую обработку слитков на диаметр меньше диаметра контейнера пресса, а также прессование заготовок на горизонтальном прессе и их последующую упрочняющую термическую обработку, при этом прессование при температуре от 280 до 350°С проводят в две стадии - предварительную и окончательную:

- предварительное прессование (поперечное деформирование) ведут путем подпрессовки в контейнере горизонтального пресса или свободной осадкой на вертикальном прессе с деформацией 40-60%;

- окончательное прессование на горизонтальном прессе с прямым истечением металла осуществляют с вытяжкой от 20 до 40 со скоростью истечения металла от 0,4 до 0,8 м/мин с промежуточной выдержкой в контейнере пресса между предварительным и окончательным прессованием продолжительностью от 5 до 20 мин.

Прессованные профили подвергают обработке на твердый раствор при температуре 465-475°С с продолжительностью выдержки 2-3 часа, закалке в воду, правке растяжением с остаточной деформацией 1-2% и старению при 120°С, 14-18 часов до достижения максимальной прочности.

Профили, изготовленные по этому способу из сплава по патенту РФ №2581953 отличаются небольшим количеством избыточных фаз (менее 1 об. %), слабым развитием строчечности в расположении частиц избыточных фаз и мелкозернистой волокнистой структурой, находящейся на начальной стадии рекристаллизации. Подобная структура в состоянии Т1 при высокой прочности в долевом направлении способствует появлению пластической составляющей при деформировании разрывных образцов, ориентированных по толщине изделия, что позволяет исключить разрушение образцов на стадии упругого нагружения и надежно фиксировать величину прочностных характеристик σв и σ0,2 при относительном удлинении не менее 3%.

Технический результат способа - получение у массивных прессованных профилей из сплава системы Al-Zn-Mg-Cu с ограниченным содержанием переходных металлов регламентированной структуры профиля, находящейся на начальной стадии рекристаллизации со слабым развитием строчечности, обеспечивающей получение у высотных разрывных образцов стабильных прочностных характеристик при относительном удлинении не менее 3%.

Пример осуществления

Пример 1.

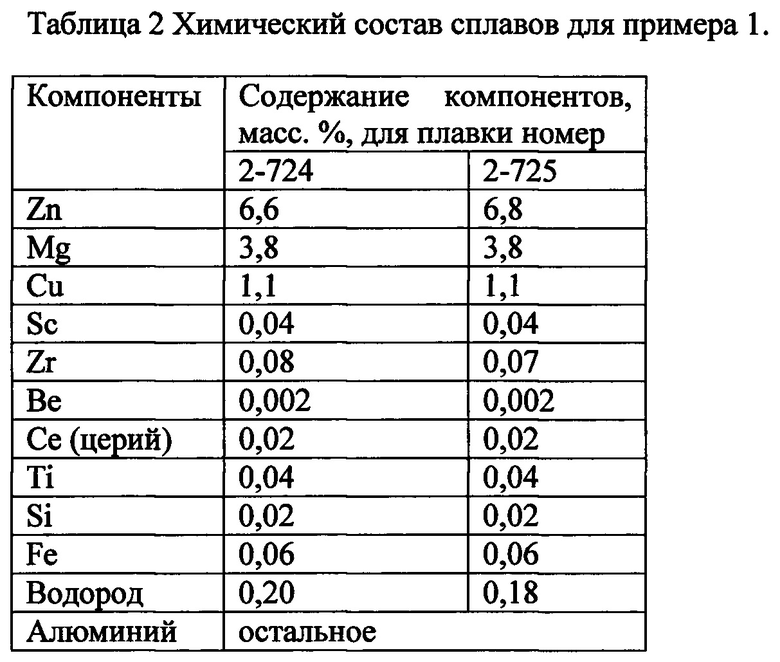

В электрической печи емкостью 350 кг приготовили две плавки сплава 1981 по патенту РФ №2581953 с химическим составом, приведенным в таблице 2.

Отлитые слитки имели мелкозернистое строение и малое содержание водорода.

Слитки гомогенизировали по двухступенчатому режиму (455±5)°С-10 ч+(465±5)°С-15 ч и механически обрабатывали на размер заготовки под прессование Ø290×600 мм.

Прессование при температуре от 280 до 320°С проводили в две стадии. Предварительное поперечное деформирование на первой стадии проводили двумя приемами. Первый прием заключался в подпрессовке в контейнере горизонтального пресса усилием 8000 тс при температуре 320°С заготовки диаметром 290 мм до диаметра контейнера 360 мм со степенью поперечной деформации ε=[(362 - 292).100/292]=54,1%.

Второй прием заключался в свободной осадке заготовки на вертикальном прессе при 300°С с диаметра 290 мм до диаметра 350 мм с ε=[(352 - 292).100/292]=45,7% с последующим помещением нагретой до 280°С заготовки в контейнер горизонтального пресса.

Окончательное прессование осуществляли на горизонтальном прессе усилием 8000 тс с прямым истечением металла с вытяжкой λ=24,5 [λ=3,14. 36,0. 36,0/4. 41,6=24,5] со скоростью истечения металла 0,56 м/мин после промежуточной выдержки в контейнере пресса между предварительным и окончательным прессованием продолжительностью 7 и 8 мин.

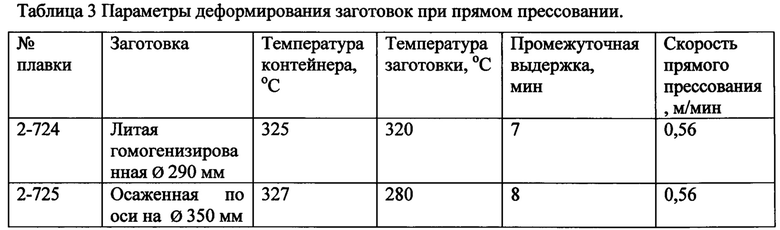

Параметры деформирования заготовок на прессе усилием 8000 тс приведены в табл. 3.

Во время промежуточной выдержки в контейнере пресса между предварительным и окончательным прессованием происходит выравнивание температуры по сечению заготовки и проходят структурные превращения, предшествующие рекристаллизации.

Готовые профили закаливали в вертикальной закалочной печи в воду с температуры 470°С после выдержки 2 ч, правили растяжением с остаточной деформацией 1,5% и старили по режиму 120°С - 16 ч.

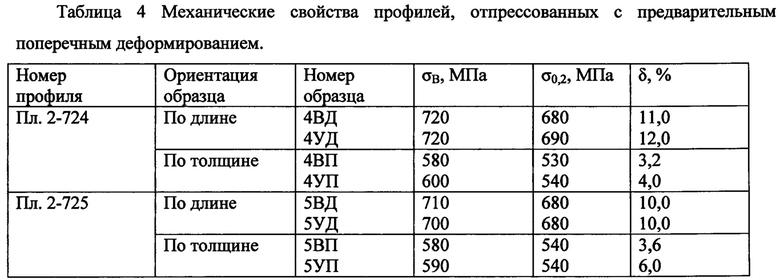

Результаты механических испытаний профилей, отпрессованных с предварительным поперечным деформированием, приведены в табл. 4.

Примечания:

В - выходной конец профиля. У - утяжинный конец профиля.

Д - долевой образец. П - высотный образец.

Как следует из табл. 4, полученные прессованные профили имеют высокие прочностные характеристики в долевом направлении и отличаются стабильными свойствами в направлении по толщине профиля при относительном удлинении выше 3%.

Как показывает исследование структуры профилей, использование предварительного поперечного деформирования позволяет получить профили с небольшим количеством избыточных фаз (менее 1 об. %), слабым развитием строчечности в расположении частиц избыточных фаз и мелкозернистой волокнистой структурой, находящейся на стадии, предшествующей рекристаллизации.

Заменяющие листы описания

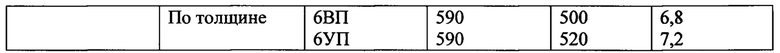

Представлена микроструктура профиля плавки 2-724 после травления на фазы на рис. 1, где видны включения избыточной фазы AlZnCuMg темного цвета. Структура отличается малым количеством избыточных фаз (около 0,8 об.%) и слабым развитием строчечности в их расположении.

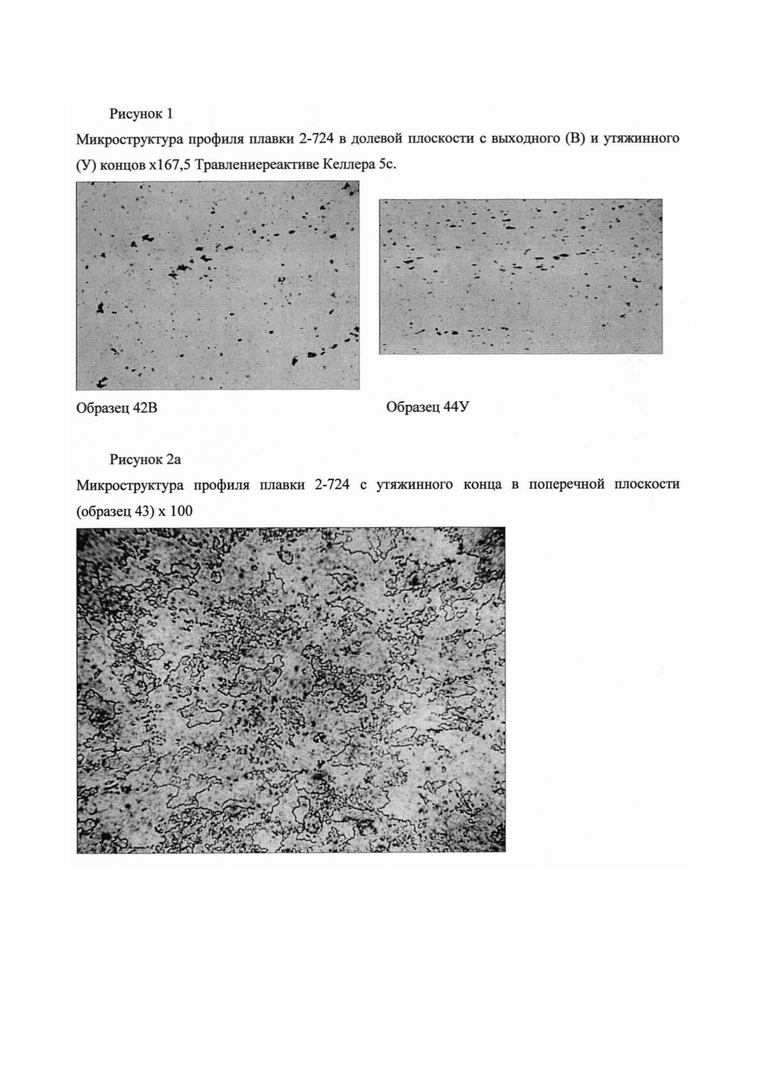

Для профиля плавки 2-724 на рис. 2а представлена структура после травления на зерно в реактиве Келлера продолжительностью 1 мин, на поперечной плоскости видны оконтуренные четкими границами области, состоящие из более мелких образований, благодаря чему эти области выглядят более темными. Оконтуренные области распределены в непрерывной матрице, слегка растравленной, но не имеющей внутренней субструктуры. На рис. 2б в долевой плоскости видно, что профиль имеет волокнистую зеренную структуру из относительно коротких волокон с внутренними блоками. Эти волокна выделяются на фоне более светлой матрицы.

Явные равноосные рекристаллизованные зерна в структуре не наблюдаются. Однако появление коротких волокон с отдельными выступами на границах можно рассматривать как стадию структурообразования, предшествующую началу рекристаллизации. Наблюдаемая структура, которую следует характеризовать как практически нерекристаллизованная, обусловливает получение высоких прочностных характеристик в долевом направлении.

Структура с малым количеством избыточных фаз (около 0,8 об.%) и слабым развитием строчечности в их расположении способствует заметному пластическому деформированию высотных разрывных образцов перед их разрушением, что обеспечивает получение относительного удлинения выше 3%.

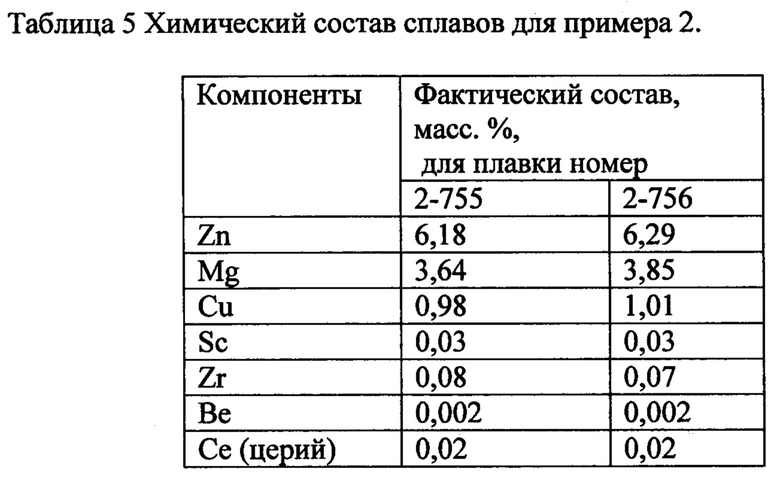

Пример 2.

В электрической печи емкостью 350 кг приготовили две плавки сплава 1981 по патенту РФ №2581953 с химическим составом, приведенным в табл. 5, отличающиеся более низким легированием по цинку, скандию, титану и железу.

Отлитые слитки имели мелкозернистое строение и малое содержание водорода.

Слитки гомогенизировали по двухступенчатому режиму (455±5)°С-10 ч+(465±5)°С-15 ч и механически обрабатывали на размер заготовки под прессование Ø290×600 мм.

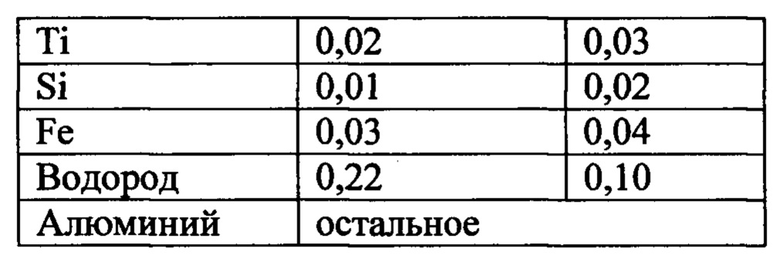

Прессование при температуре 350 и 300°С проводили в две стадии. Предварительное поперечное деформирование проводили путем подпрессовки в контейнере горизонтального пресса усилием 8000 тс с диаметра заготовки 290 мм до диаметра контейнера 360 мм со степенью поперечной деформации ε=[(362 - 292).100/292]=54,1%.

Окончательное прессование осуществляли на этом же горизонтальном прессе усилием 8000 тс с прямым истечением металла с вытяжкой λ=24,5 [λ=3,14. 36,0 36,0/4. 41,6=24,5] со скоростью истечения металла 0,5 м/мин после промежуточной выдержки в контейнере пресса между предварительным и окончательным прессованием продолжительностью 6 и 13 мин. Параметры деформирования заготовок на прессе усилием 8000 тс приведены в табл. 6.

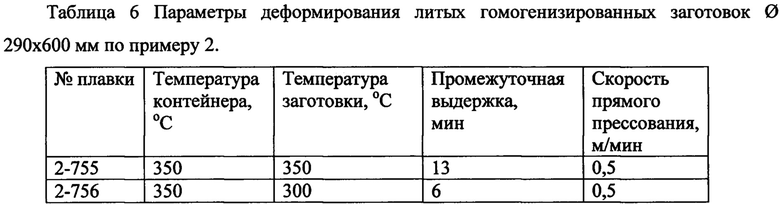

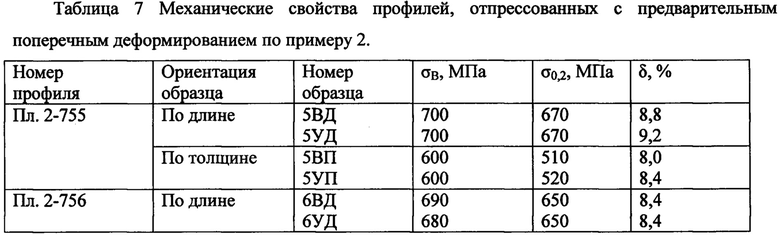

В табл. 7 приведены полученные механические свойства долевых и высотных образцов. Для данного варианта прессования получено существенное увеличение пластичности высотных образцов, благодаря увеличению общего течения образца до разрушения, видимого как на диаграммах растяжения, так и по рельефу на поверхности разорванных образцов.

Примечания:

В - выходной конец профиля. У - утяжинный конец профиля.

Д - долевой образец. П - высотный образец.

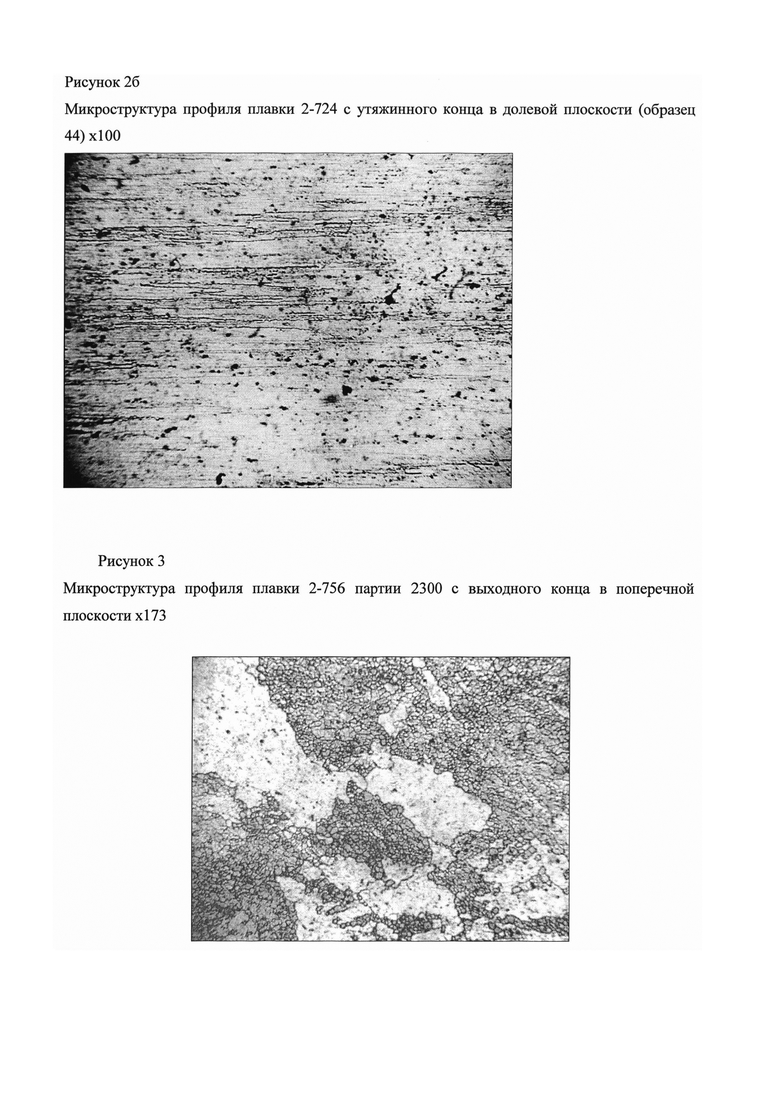

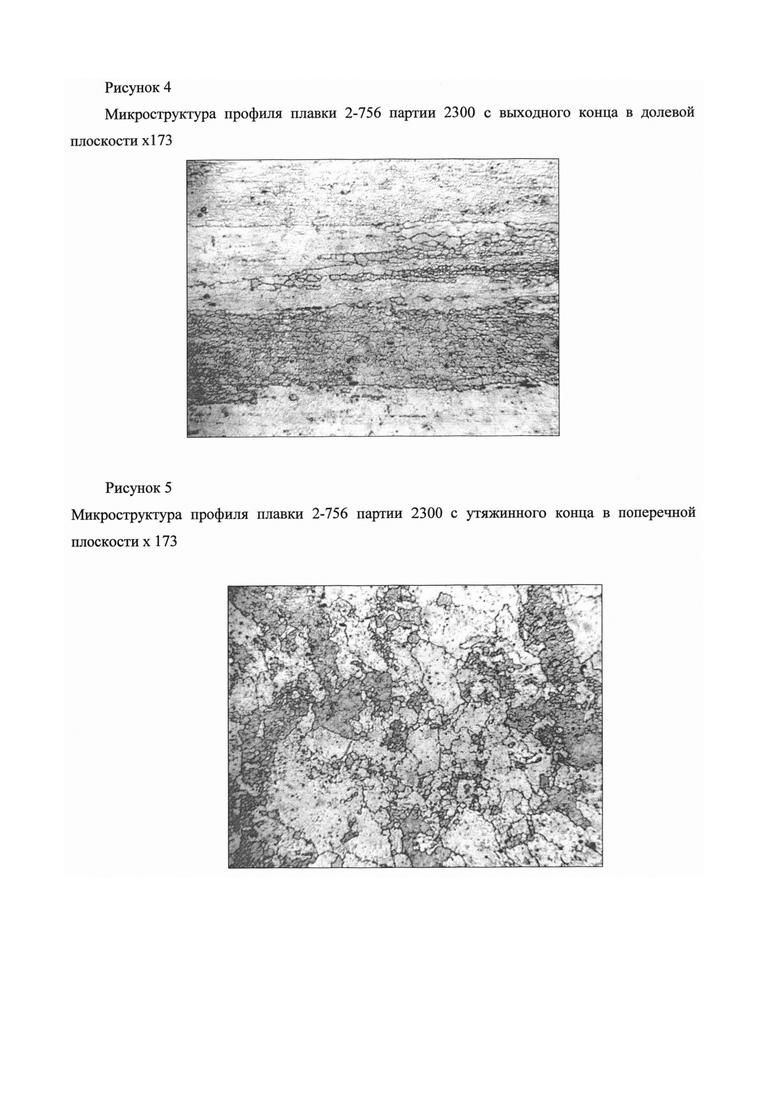

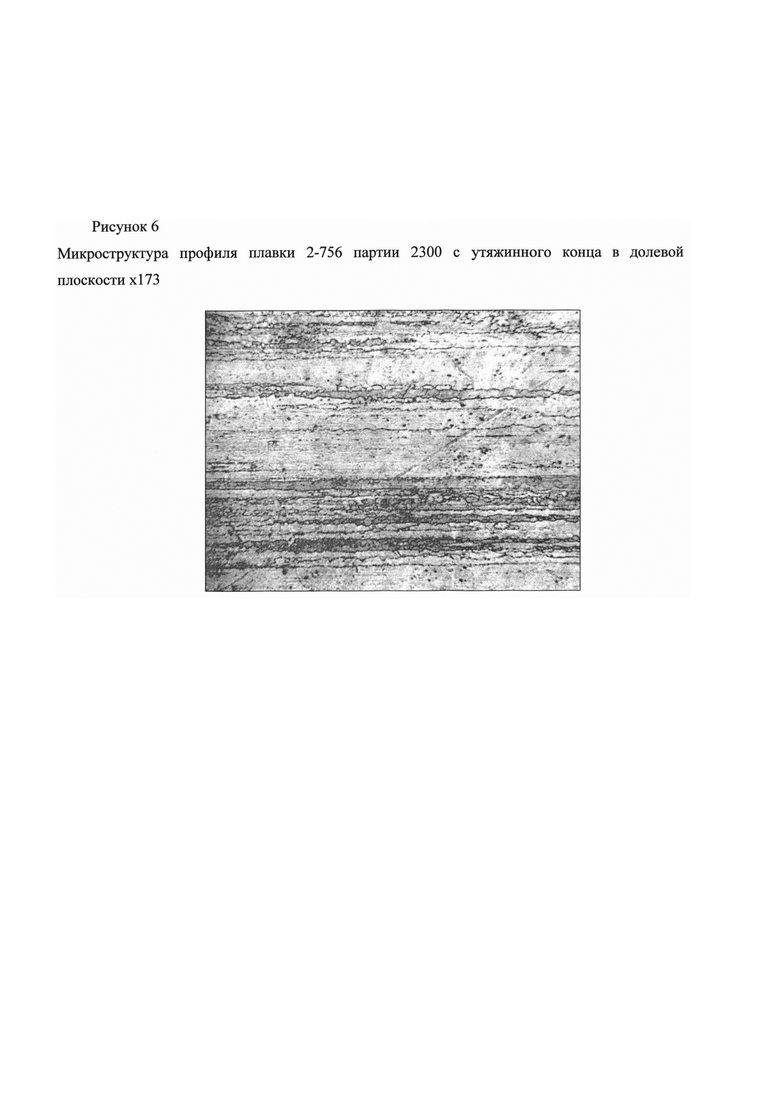

Структура полученного профиля плавки 2-756 партии 2300 с выходного конца приведена на рис. 3, 4 и с утяжинного конца на рис. 5, 6. Профиль имеет волокнистую зеренную структуру с волокнами двух видов. Наблюдаются светлые волокна со слабо выраженной внутренней структурой и темные волокна, имеющие четкое субзеренное строение. При этом на границах темных волокон расположены мелкие светлые зерна небольшого удлинения, появление которых, скорее всего, свидетельствует о начале процесса рекристаллизации.

Другой особенностью структуры этих профилей является уменьшение объемного количества избыточных фаз. С выходного конца профиля плавки 2-756 партии 2300 объемное количество избыточной фазы AlZnCuMg темного цвета составляет 0,06 об. %, а с утяжинного - 0,31 об. %.

Таким образом, увеличение общего удлинения высотного образца до разрушения обусловлено уменьшением общего количества избыточных фаз и появлением более пластичных мелких рекристаллизованных зерен на границах волокнистой структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2693710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2003 |

|

RU2239503C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| ЛИГАТУРА ДЛЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2657271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО | 2004 |

|

RU2246555C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ СВЕРХПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Al-Zn-Mg-Cu | 2012 |

|

RU2480300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

Изобретение относится к области металлургии, а именно к получению массивных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов Sc, Zr, Ti. Способ включает гомогенизацию слитков по двухступенчатому режиму, их механическую обработку с получением заготовок диаметром менее диаметра контейнера пресса и прессование заготовок с их последующей упрочняющей термической обработкой. Прессование проводят при температуре от 280 до 350°С в две стадии - предварительную и окончательную. Предварительную стадию осуществляют за счет поперечного деформирования путем подпрессовки в контейнере горизонтального пресса или путем свободной осадки на вертикальном прессе с деформацией 40-60%. Окончательное прессование осуществляют на горизонтальном прессе с прямым истечением металла с вытяжкой от 20 до 40 со скоростью истечения металла от 0,4 до 0,8 м/мин после промежуточной выдержки в контейнере пресса между предварительным и окончательным прессованием продолжительностью от 5 до 20 мин. Обеспечивается получение массивных профилей со стабильными прочностными характеристиками при относительном удлинении не менее 3%. 6 ил., 7 табл., 2 пр.

Способ получения массивных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов Sc, Zr, Ti, включающий гомогенизацию слитков по двухступенчатому режиму, их механическую обработку с получением заготовок диаметром менее диаметра контейнера пресса и прессование заготовок с их последующей упрочняющей термической обработкой, отличающийся тем, что прессование проводят при температуре от 280 до 350°С в две стадии - предварительную и окончательную, причем предварительное поперечное деформирование ведут путем подпрессовки в контейнере горизонтального пресса или свободной осадкой на вертикальном прессе с деформацией 40-60%, а окончательное прессование осуществляют на горизонтальном прессе с прямым истечением металла с вытяжкой от 20 до 40 со скоростью истечения металла от 0,4 до 0,8 м/мин после промежуточной выдержки в контейнере пресса между предварительным и окончательным прессованием продолжительностью от 5 до 20 мин.

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| CN 104878262 B, 18.01.2017 | |||

| CN 108330314 A, 27.07.2018. | |||

Авторы

Даты

2020-09-30—Публикация

2019-08-13—Подача