Изобретение относится к области металлургии, в частности к технологии изготовления путем прокатки плит, предпочтительно толщиной более 80 мм из высокопрочных алюминиевых сплавов для изготовления деталей, в том числе крупногабаритных силовых конструкций в авиакосмической технике, в вертолетостроении, судостроении и транспортном машиностроении.

Высокие требования к надежности таких конструкций диктуют необходимость использования в них материалов с высоким уровнем и однородностью таких свойств по толщине и объему изделий, как прочностные характеристики, пластичность, коррозионная стойкость, вязкость разрушения, усталостная долговечность.

Известен способ получения изделий, в том числе в виде плиты (патент RU 2353693, опубл. 27.04.2009), включающий в себя следующие производственные стадии: литье слитка из алюминиевого сплава серии 7000, гомогенизация слитка и/или предварительный нагрев после литья, горячая обработка слитка давлением до получения предварительно деформированной заготовки путем прокатки, штамповки или ковки, необязательно повторный нагрев предварительно деформированной заготовки, горячая и/или холодная обработка давлением до получения формованной заготовки нужной формы, термообработка на твердый раствор, необязательно деформация растяжением или сжатием закаленной заготовки, искусственное старение закаленной и необязательно растянутой или сжатой заготовки.

Недостатком этого способа являются значительные анизотропия и разброс механических свойств по толщине плиты, пониженные коррозионные свойства, трещиностойкость и показатели пластичности, особенно в высотном направлении (по толщине плиты), обусловленные недостаточной прокаливаемостью плит с массивными (более 80 мм) сечениями.

Известен способ получения плиты (US 2002/0153072, опубл. 24.10.2002), включающий следующие операции: гомогенизацию слитка из алюминиевого сплава серии 7000, горячую прокатку слитка многопроходной прокаткой при температуре 400-150°С и при температуре нагрева валков 40°С или более со степенью деформации 70% или более, для изготовления плиты нужной толщины, закалка плиты с температуры выдержки 450-500°С при времени выдержки 5 минут или более, охлаждение плиты со скоростью 10°С/с или более.

Недостатком этого способа являются пониженные температуры прокатки, что не позволяет получать плиты толщиной более 30 мм.

Наиболее близким к предложенному способу, принятым за прототип, является способ получения плит из алюминиевых высокопрочных сплавов системы Al-Zn-Mg-Cu (патент RU 2443797, опубл 27.02.2012 г.), предусматривающий проведение следующих операций: литье слитка из алюминиевого сплава серии 7000, содержащего от 0,12 до 0,35% Si, предварительный нагрев и/или гомогенизацию отлитой заготовки, горячую деформацию путем прокатки, прессования и/или ковки, необязательно холодную деформацию горячедеформированной заготовки, закалку подвергнутой деформации заготовки, необязательно растяжение или сжатие заготовки для снятия остаточных напряжений, старение этой заготовки для достижения требуемого структурного состояния, при этом имеется по меньшей мере одна термообработка, осуществляемая при температуре в интервале более чем 500°С, но ниже, чем температура солидуса алюминиевого сплава, причем эту термообработку осуществляют либо после гомогенизации перед горячей деформацией, либо после закалки, либо как после гомогенизации перед горячей деформацией, так и после закалки.

Недостатком этого способа является проведение длительных высокотемпературных нагревов, которые приводят к окислению границ зерен в металле, что существенно снижает характеристики пластичности и трещиностойкости изделия, особенно в высотном направлении. Кроме того, длительные высокотемпературные нагревы способствуют огрублению цирконий содержащих дисперсоидов (ZrAl3), что ослабляет действие добавки циркония как антирекристаллизатора и приводит к росту зерна в изделии, ухудшению прочностных характеристик, пластичности и усталостной долговечности полуфабрикатов, т.к. сами мелкодисперсные частицы ZrAl3, подобно фазам-упрочнителям MgZn2, вносят заметный вклад в формирование комплекса служебных характеристик плит. Высокое содержание кремния (до 0,35% Si) в изделиях, получаемых по способу, принятому за прототип, также имеет негативное влияние не только на пластичность, вязкость разрушения и усталостные характеристики, но понижает также и прочностные свойства изделия, связывая часть магния, а в некоторых случаях и меди, образуя плохо растворимые соединения Mg2Si и AlSiFeCu.

Технической задачей настоящего изобретения является получение толстой плиты из термоупрочняемого высокопрочного алюминиевого сплава с улучшенными механическими и коррозионными свойствами и прокаливаемостью, что обеспечивает повышение весовой эффективности и усталостной долговечности изделия в эксплуатации, а также снижение остаточных напряжений и коробления при механической обработке детали, изготавливаемой из плиты.

Техническим результатом настоящего изобретения является повышение однородности структуры, прокаливаемости, повышение уровня и уменьшение разброса прочностных свойств, пластичности, вязкости разрушения и коррозионной стойкости по толщине и объему массивных плит (толщиной по крайней мере 80 мм).

Для достижения поставленного результата предложен способ изготовления плит из термоупрочняемых высокопрочных алюминиевых сплавов системы Al-Zn-Mg-Cu, включающий литье плоского слитка, отжиг слитка, механическую обработку слитка, гомогенизационный отжиг, предварительную горячую прокатку слитка с получением плиты, промежуточный отжиг плиты, окончательную горячую прокатку плиты, закалку плиты, правку растяжением для снятия остаточных закалочных напряжений и искусственное старение плиты, согласно изобретению гомогенизационный отжиг осуществляют при температуре 450-470°С в течение 4-8 часов, предварительную горячую прокатку осуществляют со степенью деформации не менее 20% при температуре 300-350°С, при этом после предварительной горячей прокатки плиту подвергают промежуточному отжигу при температуре 460-475°С в течение 4-10 ч, причем скорость нагрева до температуры промежуточного отжига и охлаждения с температуры промежуточного отжига до температуры 200-250°С составляет не более 50°С/ч, а окончательную горячую прокатку проводят при температуре деформации 360-430°С после промежуточного отжига.

Предпочтительно плита из термически упрочняемого алюминиевого сплава имеет химический состав, включающий в себя, мас.%: Zn от 5 до 9%, Mg от 1,2 до 2,5%, Сu от 0,2 до 2,2, % Zr от 0,05 до 0,18%, Fe от 0,02 до 0,25%, Ti от 0,02 до 0,2%, Si не более 0,15% и дополнительно может включать в себя один или более элементов, выбранных из группы, мас.%: Sc до 0,5%, Ag до 0,5%, Са до 0,1%, Mn до 0,3%, Сr до 0,3%, Be до 0,01%.

Предпочтительно плиту подвергают правке растяжением со степенью остаточной деформации до 3%.

Предпочтительно плита после закалки и правки подвергается многоступенчатому старению.

Предпочтительно плита имеет толщину по крайней мере 80 мм.

Плиту из термоупрочняемого алюминиевого сплава изготавливают вышеописанным способом.

В предлагаемом способе прокатку плиты осуществляют в 2 этапа - предварительная горячая прокатка с последующим промужуточным отжигом и окончательная горячая прокатка. Это позволяет более точно формировать фазовый состав плиты, управляя процессами, происходящими при гомогенизации: диффузионным растворением первичных эвтектических фаз кристаллизационного происхождения, содержащих основные легирующие элементы Zn, Mg, Сu, и процессами выделения из алюминиевого раствора вторичных фаз - цирконийсодержащих дисперсоидов Al3Zr. Частицы этих фаз, как известно [В.Г. Давыдов, В.В. Захаров, Е.Д. Захаров, И.И. Новиков. Диаграммы изотермического распада раствора в алюминиевых сплавах. М.: Металлургия, 1973. 152 с.], оказывают существенное влияние на прокаливаемость плиты, т.е. критическую скорость закалки, которая определяет максимально допустимую толщину плиты при закалке, причем зависимость критической скорости охлаждения от размера дисперсоидов имеет характер кривой с максимумом: при малом количестве выделившихся дисперсоидов критическая скорость закалки невелика, по мере увеличения количества частиц Al3Zr критическая скорость закалки увеличивается и прокаливаемость снижается. Происходит это за счет увеличения площади межфазных границ дисперсоид - твердый раствор, которые являются энергетически выгодными участками для распада алюминиевого твердого раствора в процессе охлаждения плиты при закалке. Очень длительные выдержки (~ 50-100 ч) при температуре гомогенизационного отжига приводят к коагуляции и укрупнению дисперсоидов, что уменьшает площадь межфазных границ и критическая скорость закалки снижается. Однако длительные нагревы при гомогенизации нежелательны, т.к. вызывают окисление границ зерен и появление диффузионной пористости в слитке, что приводит к росту размера микрозерна и снижению уровня свойств в окончательно изготовленных плитах.

В предлагаемом способе выбран наиболее предпочтительный вариант - режим гомогенизации сокращен и нагрев в течение 4-8 ч при температуре 450-470°С перед предварительной прокаткой не приводит к выделению из твердого раствора большого количества вторичных дисперсоидов Al3Zr. Но такой нагрев не позволяет растворить в достаточной мере первичные эвтектичесие фазы кристаллизационного происхождения и перевести легирующие элементы (Zn, Mg, Сu) в твердый раствор, чтобы обеспечить после окончательной упрочняющей термической обработки плиты необходимый комплекс служебных характеристик (прочности, вязкости разрушения, коррозионной стойкости и т.п.). Этот недостаток устраняется благодаря проведению при температуре минимальной устойчивости алюминиевого твердого раствора 300-350°С предварительной прокатки со степенью деформации не менее 20% гомогенизированного по предложенному режиму слитка, которая, внося деформационные дислокации, повышает энергию и интенсифицирует диффузионные процессы в плите при последующих нагревах на этапах промежуточного отжига и перед окончательной прокаткой. Благодаря этому, хотя суммарное время нагрева слитка и предварительно прокатанной плиты оказывается существенно меньше, чем время нагрева при температуре гомогенизации и при дополнительных высокотемпературных нагревах в способе-прототипе (12-23 ч и 30 ч, соответственно), в предлагаемом способе достигается полный эффект по растворению избыточных эвтектических фаз, содержащих Zn, Mg, Сu, и насыщение алюминиевого твердого раствора легирующими элементами для получения требуемого уровня свойств в плитах, а также обеспечивается необходимые размер и плотность распределения частиц дисперсоидов Al3Zr для достижения максимальной прокаливаемости толстых плит и однородности структуры и свойств в объеме толстой плиты, что подтверждается результатами экспериментов, приведенных в таблицах 3 и 4.

Примеры осуществления.

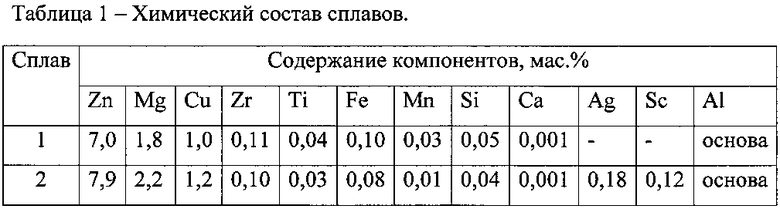

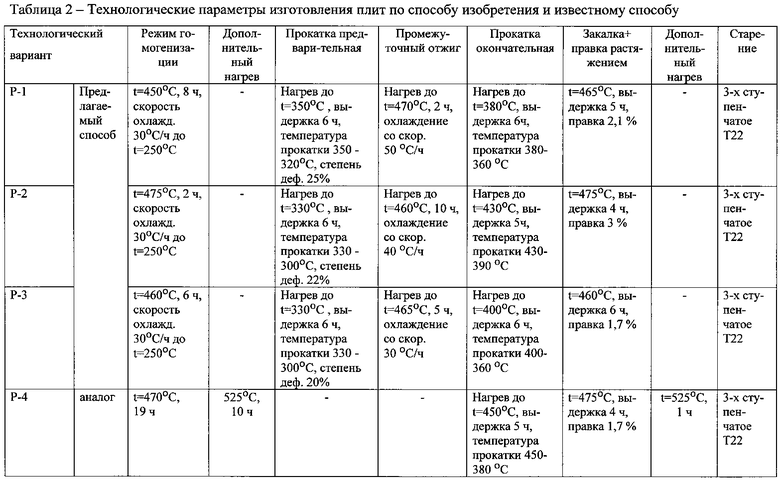

В промышленных условиях были отлиты методом полунепрерывного литья плоские слитки толщиной 300 мм, шириной 1150 мм из сплавов с химическими составами 1 и 2, приведенными в таблице 1. Слитки после отливки подвергали отжигу для снятия остаточных напряжений при температуре 350-380°С в течение 3 ч, а затем гомогенизационному отжигу по режимам, соответствующим минимальным (P1), максимальным (Р3) и средним (Р2) уровням технологических параметров. По режимам, приведенным в таблице 2, из слитков сплава 1 были получены плиты толщиной 150 мм, а из слитков сплава 2 - плиты толщиной 80 мм.

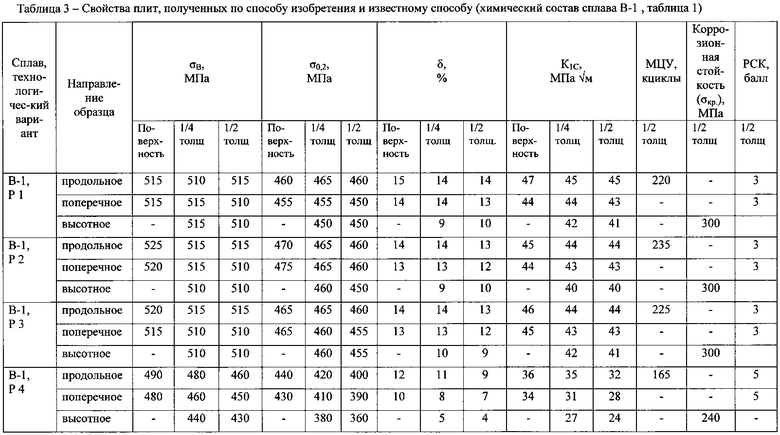

Для оценки прокаливаемости, уровня и однородности свойств плит толщиной 150 мм, полученных по способу изобретения и известному способу-прототипу, образцы для определения прочностных свойств, относительного удлинения, вязкости разрушения вырезали из различных зон по толщине плит: у поверхности, на 1/4 толщины и на 1/2 толщины. Образцы для определения усталостной характеристики - МЦУ и коррозионных свойств - склонности к межкристаллитной (МКК) и расслаивающей (РСК) коррозии вырезали из зоны, расположенной на 1/2 от толщины плиты.

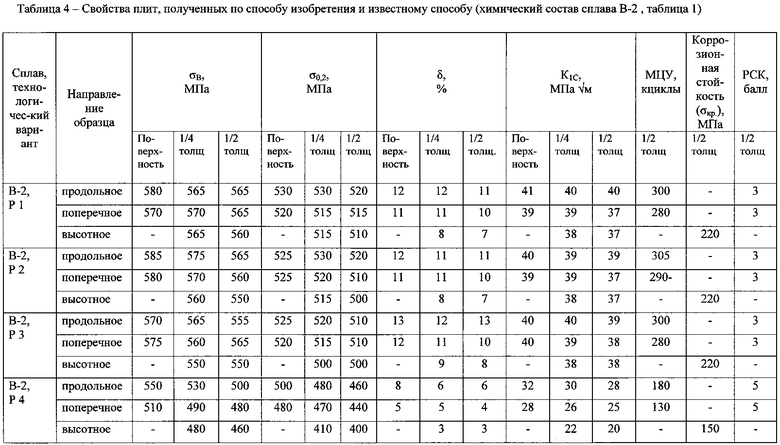

Из более тонких плит (80 мм) сплава №2 образцы на растяжение для определения прочностных свойств и относительного удлинения также вырезали из трех зон по толщине: у поверхности, на 1/4 и 1/2 толщины, а образцы для испытаний на К1С и для коррозионных испытаний вырезали из зоны 1/2 по толщине.

Результаты испытаний, приведенные в таблицах 3 и 4, свидетельствуют, что полученные по заявляемому способу плиты обладают высокой степенью однородности свойств: образцы, отобранные из различных зон по толщине плит, имеют высокий и практически одинаковый уровень прочностных характеристик, пластичности, вязкости разрушения и коррозионной стойкости.

Отмечается присущая алюминиевым сплавам анизотропия свойств (разница между уровнем свойств в продольном и поперечном или высотном направлениях), особенно для относительного удлинения и вязкости разрушения, составляющая 30-50% по относительному удлинению и около 10-15% по вязкости разрушения K1С, что значительно меньше, чем у плит, полученных по известному способу (50-100%).

Из таблицы 3 видно, что предлагаемый способ обеспечивает, особенно в зоне 1/2 по толщине и в высотном направлении плит толщиной 150 мм, превышение определяемых показателей плит из сплава №1 по сравнению со способом - аналогом (режим Р4): по прочностным характеристикам на 25-80 МПа, по относительному удлинению в 1,5-2 раза, по вязкости разрушения - в 1,3-1,7 раза, по долговечности при усталостных испытаниях в 1.2 раза, при более высоком уровне стойкости к межкристаллитной и расслаивающей коррозии.

Аналогичные закономерности наблюдаются и для плит толщиной 80 мм из сплава №2 - значительное преимущество плит, полученных по предлагаемому способу: высокий уровень прочностных свойств, превышающий свойства плит, полученных по известному способу: на 35-100 МПа по прочностным свойствам, в 1,3-2 раза по относительному удлинению, до 1,6 раза по вязкости разрушения и в 1,6-2 раза по малоцикловой усталости. Кроме того, у плит из обоих сплавов, полученных по предлагаемому способу, отсутствует склонность к межкристаллитной коррозии, в то время как у плит, полученных по способу-аналогу, наблюдается значительная склонность к МКК.

Все испытания проводили в соответствии с действующими отечественными, аналогичными зарубежным, стандартами на каждый вид испытаний. В таблицах приведены средние значения характеристик, полученные из результатов испытаний не менее чем 5 образцов на точку.

Таким образом, благодаря предварительной горячей прокатке с последующим промужуточным отжигом и окончательной горячей прокатке повышается однородность структуры, прокаливаемости, повышается уровень и уменьшается разброс прочностных свойств, пластичности, вязкости разрушения и коррозионной стойкости.

Таким образом, предлагаемый способ позволяет получить массивные плиты для изготовления конструкций авиакосмической техники, транспортного машиностроения, такие как силовой набор (шпангоуты, балки, фитинги и др.) с повышенным комплексом эксплуатационных свойств, что обеспечит увеличение весовой эффективности, ресурса и надежности конструкций более чем в 1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| ПРОДУКТ ИЗ ДЕФОРМИРУЕМОГО АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2006 |

|

RU2413025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2005 |

|

RU2284367C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2010 |

|

RU2449047C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО | 2004 |

|

RU2246555C1 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| Способ изготовления катаных изделий с повышенной коррозионной стойкостью из деформируемых термически неупрочняемых сплавов системы алюминий - магний | 2021 |

|

RU2770148C1 |

Изобретение относится к области металлургии, в частности к технологии изготовления путем прокатки плит, предпочтительно толщиной более 80 мм из высокопрочных алюминиевых сплавов для изготовления деталей, в том числе крупногабаритных, силовых конструкций в авиакосмической технике, в вертолетостроении, судостроении и транспортном машиностроении. Способ изготовления плиты из термически упрочняемого алюминиевого сплава системы Al-Zn-Mg-Cu включает литье плоского слитка, отжиг слитка, механическую обработку слитка, гомогенизационный отжиг, предварительную прокатку слитка с получением плиты, промежуточный отжиг плиты, окончательную прокатку плиты, закалку плиты, правку растяжением для снятия остаточных закалочных напряжений и искусственное старение плиты, причем после гомогенизационного отжига слиток подвергают деформации путем предварительной горячей прокатки, после которой плиту подвергают промежуточному отжигу, а затем подвергают окончательной горячей прокатке. Техническим результатом настоящего изобретения является повышение однородности структуры, прокаливаемости, повышение уровня и уменьшение разброса прочностных свойств, пластичности, вязкости разрушения и коррозионной стойкости по толщине и объему массивных плит. 2 н. и 5 з.п. ф-лы, 4 табл.

1. Способ изготовления плиты из термически упрочняемого алюминиевого сплава системы Al-Zn-Mg-Cu, включающий литье плоского слитка, отжиг слитка, механическую обработку слитка, гомогенизационный отжиг, предварительную прокатку слитка с получением плиты, промежуточный отжиг плиты, окончательную прокатку плиты, закалку плиты, правку растяжением для снятия остаточных закалочных напряжений и искусственное старение плиты, отличающийся тем, что гомогенизационный отжиг осуществляют при температуре 450-470°С в течение 4-8 часов, предварительную горячую прокатку осуществляют со степенью деформации не менее 20% при температуре 300-350°C, при этом после предварительной горячей прокатки плиту подвергают промежуточному отжигу при температуре 460-475°C в течение 4-10 ч, причем скорость нагрева до температуры промежуточного отжига и охлаждения с температуры промежуточного отжига до температуры 200-250°C составляет не более 50°C/ч, а окончательную горячую прокатку проводят при температуре деформации 360-430°C после промежуточного отжига

2. Способ по п. 1, отличающийся тем, что термически упрочняемый алюминиевый сплав системы Al-Zn-Mg-Cu содержит следующие компоненты, мас. %:

3. Способ по п. 2, отличающийся тем, что термически упрочняемый алюминиевый сплав системы Al-Zn-Mg-Cu дополнительно содержит один или более элементов, выбранных из группы, мас. %:

4. Способ по любому из пп. 1-3, отличающийся тем, что плиту подвергают многоступенчатому старению.

5. Способ по п. 4, отличающийся тем, что плиту подвергают правке растяжением со степенью остаточной деформации до 3%.

6. Способ по любому из пп. 1-3, отличающийся тем, что плита имеет толщину, по крайней мере, 80 мм.

7. Плита из термически упрочняемого алюминиевого сплава системы Al-Zn-Mg-Cu, отличающаяся тем, что она изготовлена способом по любому из пп. 1-6.

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| US 7780802 B2, 24.08.2010 | |||

| US 20050058568 A1, 17.03.2005 | |||

| WO 2006086534 A2, 17.08.2006 | |||

| ПРОДУКТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2443797C2 |

Авторы

Даты

2015-11-20—Публикация

2014-11-10—Подача