Настоящее изобретение относится к способу и установке для контроля шин, например, на линии по производству шин, в частности, к установке для проверки возможного наличия дефектов рядом с боковинами шины.

Циклы изготовления шины предусматривают изготовление и/или сборку различных компонентов шины, изготавливаемых на одной или более сборочных линиях, и последующее подвергание невулканизированной шины процессу формования в пресс-форме и вулканизации, адаптированному для образования конструкции шины в соответствии с заданными геометрией и рисунком протектора.

Шина после формования в пресс-форме и вулканизации образована тороидальной конструкцией, «намотанной» вокруг оси вращения и по существу симметричной относительно осевой средней плоскости, перпендикулярной к указанной оси вращения. В частности, тороидальная конструкция содержит коронную часть, расположенную по существу перпендикулярно к осевой средней плоскости в радиально наружной зоне шины, две удерживающие части, расположенные в радиально внутренних зонах шины соответственно с противоположных сторон осевой средней плоскости, и две боковые части, которые соответственно проходят с противоположных сторон осевой средней плоскости между одной из удерживающих частей и коронной частью.

Термин «осевая средняя плоскость» предназначен для обозначения плоскости, перпендикулярной к оси вращения и расположенной на одинаковых расстояниях от аксиально наружных частей самой шины.

Термин «коронная часть» предназначен для обозначения той части шины, которая расположена по существу перпендикулярно к осевой средней плоскости в радиально наружной зоне шины и соответствует протекторному браслету и частям брекерной конструкции и каркасной конструкции, расположенным в радиальном направлении внутри по отношению к протекторному браслету.

Термин «удерживающие части» шины предназначен для обозначения радиально внутренних зон шин, обычно также называемых «бортами, соответственно расположенных с противоположных сторон осевой средней плоскости и выполненных с возможностью контактного взаимодействия с ободом колеса.

Термин «боковые части» шины предназначен для обозначения частей шины, которые соответственно проходят со сторон осевой средней плоскости, противоположных в аксиальном направлении, между каждой из удерживающих частей и коронной частью и соответствуют реальным боковинам и частям каркасной конструкции, расположенным в аксиальном направлении внутри по отношению к вышеупомянутым боковинам.

Термины «опирающаяся боковая часть» и «свободная боковая часть» шины предназначены для обозначения соответственно боковой части, опирающейся на опорную плоскость, и противоположной боковой части, расположенной на некоторой высоте по отношению к опорной плоскости.

Термины «наружная поверхность» или «внутренняя поверхность» шины предназначены для обозначения соответственно поверхности, которая остается видимой после соединения шины с соответствующим ей, монтажным ободом, и поверхности, которая больше не видна после указанного соединения. Внутренняя и наружная поверхности определяют границы шины.

Термин «измерительная поверхность» предназначен для обозначения поверхности, подвергаемой быстрому контролю и имеющей малые размеры по отношению ко всей поверхности указанных боковых частей.

Термин «профиль шины» предназначен для обозначения периферии, по меньшей мере, части поверхности шины, предпочтительно, по меньшей мере, одной из наружной поверхности и внутренней поверхности шины. Он предпочтительно означает периферию, рассматриваемую в радиальной плоскости сечения, которая содержит ось вращения шины. Более конкретно, термин «профиль» предназначен для обозначения периферии трехмерного объекта, а именно формы, отслеживаемой на плоскости проекций исходя из линий, проходящих через центр перспективы и касательных к поверхности объекта. Следовательно, профиль шины включает множество точек в системе координатных осей, показывающих положение самой шины в пространстве, при этом огибающая для точек определяет внутреннюю и наружную поверхности шины. Части профиля включают части внутренней и/или наружной поверхностей шины.

В публикации US 2006/0272408 описаны способ и установка для измерения однородности шины. Способ включает этапы установки шины на шпинделе, поджима окружной периферийной поверхности вращающегося барабана к поверхности протектора шины с первым усилием поджима, поворота шины вокруг ее оси и вычисления сил, действующих на первую и вторую плоскости шины, с помощью вычислительных средств во время поворота шины.

В публикации WO 2015/079370 описана установка для контроля шин, содержащее опорную плоскость, выполненную с возможностью приема шины так, чтобы осевая средняя плоскость была параллельна опорной плоскости, при этом образуются опирающаяся боковая часть и свободная боковая часть, расположенная на некоторой высоте относительно опорной плоскости. Нажимной элемент выполнен с возможностью приложения силы, направленной к опорной плоскости, к измерительной поверхности свободной боковой части. Исполнительный механизм позиционирования функционально соединен с нажимным элементом и выполнен с возможностью обеспечения перемещения нажимного элемента с, по меньшей мере, одной составляющей движения, перпендикулярной к оси вращения шины. Установка также содержит устройства для изменения углового положения измерительной поверхности. Блок управления запрограммирован для определения первого значения выходных данных в каждом положении измерительной поверхности в зависимости от первого значения входных данных, сохраняющегося по существу постоянным во время, по меньшей мере, одного полного поворота измерительной поверхности вокруг оси вращения, и определения второго значения выходных данных в каждом положении измерительной поверхности. Второе значение выходных данных соответствует второму значению входных данных, сохраняющемуся по существу постоянным во время, по меньшей мере, одного полного поворота измерительной поверхности. Блок управления содержит модуль, запрограммированный для вычисления - в каждом положении измерительной поверхности - разности второго значения выходных данных и первого значения выходных данных.

В известных производственных циклах для идентификации дефектов отформованную в пресс-форме и вулканизированную шину подвергают неавтоматизированному визуальному контролю, или она может быть подвергнута автоматизированному контролю, как описано, например, в вышеупомянутом документе.

Одна из таких операций неавтоматизированного визуального контроля направлена на отбраковку шин, в которых боковая часть имеет малую жесткость, то есть на идентификацию дефекта, представляющего собой так называемую «слабую боковину», при этом под боковиной понимается боковая часть готовой шины.

Заявитель установил в результате наблюдений, что точность неавтоматизированных операций контроля, выполняемых до настоящего времени, в значительной степени зависит от опыта рабочего, отвечающего за контроль, и имеет высокую степень субъективности.

Заявитель отметил, что внедрение более точного неавтоматизированного контроля для повышения качества готового изделия привело бы к риску значительного увеличения времени изготовления шины.

Заявитель установил в результате наблюдений, что использование автоматизированных операций контроля шины типа тех, которые проиллюстрированы в US2006/0272408, может обеспечить повышение объективности самого контроля, но вследствие большого числа действующих факторов невозможно гарантировать точность при измерении и повторяемость процесса контроля.

Как описано в документе WO 2015/079370 на имя того же Заявителя, были разработаны установка и способ обнаружения дефекта, представляющего собой «слабую боковину», которые предусматривают размещение шины, подлежащей контролю, на опорной плоскости в соответствии с неизменяющимися способами по отношению к выполняемой операции контроля, и воздействие на свободную боковую часть в течение одинаковых или разных промежутков времени с усилиями разной величины. Таким образом, могут быть уменьшены некоторые факторы, которые приводят к неопределенной повторяемости операций контроля и к их хорошему исходу.

Однако Заявитель отметил, что, несмотря на то, что контроль, описанный в WO 2015/079370, решает некоторые из проблем, указанных выше, он требует сравнительно длительного времени выполнения, поскольку для его выполнения необходимо обеспечить воздействие на свободную боковую часть шины посредством, по меньшей мере, двух сил или, по меньшей мере, двух движений, что означает повторение операции контроля, по меньшей мере, дважды на всех его этапах, что удлиняет общую продолжительность контроля.

Кроме того, в WO 2015/079370 в качестве системы отсчета при оказании сжимающего воздействия на свободную боковую часть шины используется опорная плоскость, исходя из которой необходимо определить положение свободной боковой части, то есть для того, чтобы определить, где оказывать сжимающее воздействие, необходимо установить, на какой высоте относительно опорной плоскости расположена поверхность шины, подлежащая контролю. Однако система отсчета на основе «опорной плоскости» не является точной системой отсчета: для оказания надлежащего сжимающего воздействия предпочтительно знать точное положение свободной боковой части в пространстве и исходя из него установить, какая сила должна быть приложена к свободной боковой части или до какой высоты должна быть смещена сама эта часть.

Кроме того, в установке такого типа, как проиллюстрированная в WO 2015/079370, необходимо устанавливать, где в пространстве расположена свободная боковина шины, и исходя из этого положения оказывать деформирующее воздействие на нее. Определение места на свободной боковине шины, в котором следует оказывать деформирующее воздействие, требует для каждой шины операции, предусматривающей контакт соответствующего «щупа» с поверхностью самой шины во время полного поворота шины, и это приводит к увеличению длительности цикла для каждой шины, подлежащей анализу.

Следовательно, Заявитель осознал, что при размещении шины, подлежащей контролю, на опорной плоскости и определении абсолютного положения свободной боковой части, на которой должна быть выполнена операции контроля, а не положения относительно других элементов установки контроля, таких как опорная плоскость, и при деформирующем воздействии на такую часть с по существу постоянной силой во время относительного поворота шины на 360° могут быть уменьшены все факторы, которые приводят к неопределенной повторяемости операций контроля и к их хорошему исходу, а также продолжительность всего цикла контроля.

В завершение Заявитель обнаружил, что размещение шины на опорной плоскости, определение трехмерного профиля поверхности, на которой размещают инструмент для осуществления деформирования самой поверхности, и последующее приложение силы по существу постоянной величины к проверяемой поверхности позволяют решить проблемы, указанные выше, что обеспечивает возможность ограничения факторов, которые влияют на результаты контроля, что делает их надежными и повторяющимися.

Более точно, в соответствии с первым аспектом изобретение относится к способу контроля шин.

Предпочтительно предусмотрено обеспечение наличия шины, имеющей ось вращения, на опорной плоскости, при этом образуются опирающаяся боковая часть и свободная боковая часть.

Предпочтительно предусмотрено определение, по меньшей мере, одного трехмерного профиля кольцеобразной поверхности указанной шины с центром на указанной оси вращения, при этом указанный трехмерный профиль охватывает высоту множества точек указанной кольцеобразной поверхности.

Предпочтительно предусмотрено поступательное перемещение инструмента к указанной шине, расположенной на опорной плоскости, так, чтобы он опирался на измерительную поверхность, при этом указанная измерительная поверхность представляет собой часть указанной кольцеобразной поверхности.

Предпочтительно предусмотрено вдавливание указанной измерительной поверхности посредством указанного инструмента для приложения вдавливающей силы, создаваемой инструментом, к указанной измерительной поверхности по направлению к опорной плоскости.

Предпочтительно предусмотрено обеспечение относительного поворота указанной шины относительно указанного инструмента так, чтобы указанный инструмент последовательно контактировал с множеством разных измерительных поверхностей, а именно частей указанной кольцеобразной поверхности, разнесенных в угловом направлении, при сохранении по существу постоянной вдавливающей силы, создаваемой инструментом и приложенной указанным инструментом к указанным измерительным поверхностям, во время, по меньшей мере, одного полного поворота вокруг указанной оси вращения.

Предпочтительно предусмотрено измерение высоты указанных измерительных поверхностей в множестве угловых положений указанной шины и указанного инструмента друг относительно друга во время указанного полного поворота при осуществлении указанного вдавливающего воздействия.

Предпочтительно предусмотрено сравнение указанной высоты указанных измерительных поверхностей в множестве угловых положений указанной шины и указанного инструмента друг относительно друга с высотой множества точек указанного трехмерного профиля указанной кольцеобразной поверхности в таких же угловых положениях.

Предпочтительно предусмотрено определение того, имеет ли дефект указанная шина, на основе указанного сравнения.

Заявитель считает, что способ согласно изобретению позволяет решить указанные проблемы благодаря разным факторам. Действительно, в соответствии с изобретением определяют трехмерный профиль шины, в частности, ее, по меньшей мере, одной кольцеобразной части. Кольцеобразная часть предпочтительно представляет собой часть наружной поверхности свободной части шины. Это определение трехмерного профиля обеспечивает возможность выбора системы «абсолютных» координат, то есть можно установить, в какой точке расположена поверхность шины, которую сжимают и деформируют посредством инструмента на последующем этапе способа, без отсчета относительно элементов установки контроля. Трехмерный профиль позволяет получить информацию о пространственном положении шины независимо от внешних элементов. Следовательно, база отсчета/ориентир для инструмента, который должен сдавливать шину, всегда задается по отношению к профилю шины, который отображает базовую «линию нулевой высоты».

Заявитель считает, что при использовании вышеуказанного решения способ контроля шин позволяет получить автоматизированную систему контроля промышленного уровня для шин, собранных/изготовленных в любой производственной установке, включая установки, которые производят большое число моделей шин, даже сильно отличающихся друг от друга, при одновременном выполнении требований, указанных выше, с особым вниманием к точности операций контроля, к совместимости с длительностью цикла сборки/производства и к гибкости и стратегии применения всей системы контроля по отношению к каждой модели шины.

В соответствии со вторым аспектом изобретение относится к установке для контроля шин.

Предпочтительно предусмотрена опорная плоскость, которая выполнена с возможностью приема шины с образованием опирающейся боковой части и свободной боковой части.

Предпочтительно предусмотрен инструмент, который выполнен с возможностью приложения вдавливающей силы, создаваемой инструментом и направленной к опорной плоскости, к измерительной поверхности указанной свободной боковой части шины.

Предпочтительно предусмотрен исполнительный механизм позиционирования, функционально соединенный с инструментом и выполненный с возможностью обеспечения перемещения указанного инструмента с, по меньшей мере, одной составляющей движения, которая параллельна оси вращения шины.

Предпочтительно предусмотрено вращающее устройство для относительного изменения углового положения измерительной поверхности относительно инструмента.

Предпочтительно предусмотрен блок управления.

Блок управления предпочтительно запрограммирован для доступа к трехмерному профилю кольцеобразной поверхности указанной шины с центром на указанной оси вращения указанной шины, при этом указанный трехмерный профиль охватывает высоту множества точек указанной кольцеобразной поверхности.

Блок управления предпочтительно запрограммирован для передачи команды указанному исполнительному механизму позиционирования для поступательного перемещения указанного инструмента к указанной шине, расположенной на опорной плоскости, так, чтобы он опирался на измерительную поверхность, при этом указанная измерительная поверхность представляет собой часть указанной кольцеобразной поверхности, и вдавливания указанной измерительной поверхности посредством указанного инструмента для приложения вдавливающей силы, создаваемой инструментом, к указанной измерительной поверхности по направлению к опорной плоскости.

Блок управления предпочтительно запрограммирован для передачи команды указанному вращающему устройству для обеспечения относительного поворота указанной шины относительного указанного инструмента, чтобы указанный инструмент последовательно контактировал с отличной от других, измерительной поверхностью, а именно частью указанной кольцеобразной поверхности, при сохранении по существу постоянной вдавливающей силы, создаваемой инструментом и приложенной указанным инструментом к указанной измерительной поверхности, во время, по меньшей мере, одного полного поворота шины вокруг указанной оси вращения.

Блок управления предпочтительно запрограммирован для измерения высоты указанных измерительных поверхностей в множестве угловых положений указанной шины и указанного инструмента друг относительно друга во время указанного полного поворота.

Блок управления предпочтительно запрограммирован для сравнения указанной высоты указанных измерительных поверхностей в множестве угловых положений указанной шины и указанного инструмента друг относительно друга с высотой множества точек указанного трехмерного профиля указанной кольцеобразной поверхности в таких же угловых положениях.

Заявитель считает, что установка согласно изобретению позволяет решить указанные проблемы и обеспечивает возможность применения способа согласно первому аспекту. В частности, вычисление трехмерного профиля шины обеспечивает задание абсолютной и точной системы отсчета, и блок управления запрограммирован для получения соотношения, предпочтительно «значения расхождения», не ограниченного каждым отличающимся от других типом шины и условиями при измерениях, которые потенциально всегда являются переменными.

Настоящее изобретение в, по меньшей мере, одном из вышеуказанных аспектов может иметь, по меньшей мере, один из нижеприведенных предпочтительных отличительных признаков.

Предпочтительно предусмотрено обеспечение базы данных, включающей множество моделей шин, при этом каждой модели шины из данного множества поставлено в соответствие значение вдавливающей силы, создаваемой указанным инструментом.

Предпочтительно предусмотрено определение модели шины, расположенной на опорной плоскости.

Предпочтительно предусмотрено извлечение значения вдавливающей силы, создаваемой указанным инструментом, которое сохранено в указанной базе данных и поставлено в соответствие определенной модели шины.

Предпочтительно предусмотрено вдавливание указанной измерительной поверхности посредством указанного инструмента для приложения указанной вдавливающей силы, создаваемой инструментом и извлеченной из указанной базы данных.

Шины с учетом их размера, модели и соотношений относительных размеров не обеспечивают все одинакового сопротивления деформированию и, следовательно, не могут деформироваться одинаковым образом. Например, чрезмерное деформирование шины может привести к тому, что она останется поврежденной, и/или к невозможности точного определения возможного наличия дефектов. Деформация, которая слишком «мала», может не позволить обнаружить дефекты малого размера. Следовательно, предпочтительно предусмотреть создание базы данных, в которой каждой модели шины поставлена в соответствие сила, которая должна быть приложена к измерительной поверхности, для оптимизации измерений, выполняемых в соответствии со способом по изобретению для обнаружения возможных дефектов.

Предпочтительно предусмотрено извлечение указанного трехмерного профиля из запоминающего устройства.

Определение трехмерного профиля шины или его части, такой как кольцеобразная поверхность, происходит перед деформированием измерительной поверхности шины посредством по существу постоянной силы. Этот этап получения профиля может быть выполнен только для того, чтобы увидеть, имеется ли дефект, представляющий собой слабую боковину, или нет, или он может осуществляться для поиска других типов дефектов. Действительно, трехмерный профиль шины может быть использован для мониторинга разных, отличающихся друг от друга характеристик шины. Следовательно, предпочтительно сохранить профиль шины для использования данного профиля при каждой потребности и, например, для обнаружения более чем одного дефекта в указанной шине. Сохранение может происходить, например, в соответствующем запоминающем устройстве и более предпочтительно в базе данных.

Предпочтительно предусмотрено определение трехмерного профиля всей внутренней поверхности и наружной поверхности, определяющих границы указанной шины.

Определение профиля всей шины обеспечивает возможность использования профиля для определения дефектов разного типа в разных местах шины.

Обеспечение шины, имеющей ось вращения, на опорной плоскости предпочтительно включает размещение указанной шины на указанной опорной плоскости так, чтобы осевая средняя плоскость была по существу параллельна опорной плоскости.

Таким образом, имеются участки наружной поверхности шины, которые по существу параллельны опорной плоскости или которые имеют по существу постоянную высоту относительно опорной плоскости на их протяженности вокруг оси вращения шины.

Указанная кольцеобразная поверхность предпочтительно представляет собой часть наружной поверхности указанной свободной боковой части указанной шины.

Инструмент предпочтительно подводят к наружной поверхности шины, доступ к которой обеспечивается легче по отношению к внутренней поверхности. Следовательно, измерительная поверхность предпочтительно представляет собой часть кольцеобразной поверхности, которая является частью наружной поверхности шины. Более предпочтительно, если она представляет собой часть наружной поверхности шины в ее свободной боковой части.

Указанная измерительная поверхность предпочтительно расположена в аксиально наружной зоне свободной боковой части шины.

Заявитель смог проверить экспериментально, что такая зона представляет собой зону, которая при инструментальном анализе обеспечивает наиболее четкое выявление возможной слабины свободной боковой части.

Предпочтительно предусмотрено накачивание указанной шины перед приложением указанной силы.

Вдавливание указанной измерительной поверхности посредством указанного инструмента предпочтительно включает вдавливание указанной измерительной поверхности посредством указанного инструмента с вдавливающей силой, создаваемой инструментом и находящейся в диапазоне между приблизительно 10 Н и приблизительно 150 Н.

Посредством лабораторных испытаний Заявитель удостоверился в том, что высота, до которой должна быть смещена измерительная поверхность, или сила, которая должна быть приложена к измерительной поверхности, - если они находятся в этих заявленных диапазонах - являются такими, которые обеспечивают существенное смещение свободной боковой части для оценки ее реакции, например, связанной с жесткостью, но данное смещение всегда происходит в области упругих деформаций.

Предпочтительно предусмотрено получение указанного трехмерного профиля.

Предпочтительно предусмотрено сохранение указанного трехмерного профиля в запоминающем устройстве.

Предпочтительно предусмотрено использование указанного сохраненного профиля для обнаружения более чем одного типа дефекта на указанной шине.

Определение трехмерного профиля, по меньшей мере, одной поверхности шины и, следовательно, задание системы «абсолютных» координат могут быть использованы не только для обнаружения дефекта, представляющего собой слабую боковину, но и также для обнаружения других дефектов, которые возможны в шинах. Следовательно, один этап определения профиля может быть использован для различных операций контроля самой шины.

Предпочтительно предусмотрено обеспечение поворота шины вокруг указанной оси вращения относительно указанного инструмента для изменения измерительной поверхности, находящейся в контакте с указанным инструментом.

Поворот шины относительно инструмента предусмотрен для ограничения возможных вибраций самого инструмента, и поэтому можно получить более точный результат измерения. Кроме того, обеспечение поворота шины относительно инструмента является технологически более простым.

Предпочтительно предусмотрены переворачивание шины, чтобы поменять местами свободную боковую часть и опирающуюся боковую часть, и повторение действий согласно первому аспекту изобретения.

Для обеспечения полной проверки шины сначала проверяют наружную поверхность ее боковой части, которая на начальной стадии является свободной, затем шину переворачивают перпендикулярно ее оси вращения, и проверку повторяют на той части, которая ранее представляла собой боковую часть, опирающуюся на плоскость, и которая теперь стала свободной. Таким образом, возможен контроль обеих боковин шины.

Сравнение указанной высоты указанных измерительных поверхностей в множестве угловых положений указанной шины и указанного инструмента друг относительно друга с высотой множества точек указанного трехмерного профиля указанной кольцеобразной поверхности в таких же угловых положениях предпочтительно включает сравнение указанной высоты указанной измерительной поверхности и соответствующей высоты точки указанного трехмерного профиля через каждые 0,1 радиана.

Когда измерительную поверхность вдавливают с постоянной силой, высоту, до которой она смещается, предпочтительно измеряют непрерывно, другими словами, для каждого смещения шины и инструмента друг относительно друга на 0,1 радиана, для получения достаточно точной выборки для оценки дефекта, представляющего собой слабую боковину. Следовательно, для каждой точки измерения выполняют сравнение между измеренной высотой и высотой соответствующей точки (то есть точки с таким же углом) трехмерного профиля.

Предпочтительно предусмотрено вычисление множества разностей указанной высоты указанных измерительных поверхностей и указанной высоты множества точек указанного трехмерного профиля указанной кольцеобразной поверхности в каждом угловом положении указанной шины и указанного инструмента друг относительно друга.

Предпочтительно предусмотрено классифицирование указанной шины как имеющей дефект, если, по меньшей мере, одна из указанных разностей находится за пределами заданного диапазона значений.

Следовательно, если деформация, например, больше некоторой величины, так что разность измеренной высоты точки измерительной поверхности и высоты такой же точки на трехмерном профиле больше некоторой величины, то делается заключение, что имеется отыскиваемый дефект, и, следовательно, шина подлежит отбраковке.

Указанная деформирующая система предпочтительно включает в себя нажимной ролик.

Более предпочтительно, если нажимной ролик установлен с возможностью свободного вращения вокруг его собственной оси.

Сдавливание предпочтительно происходит посредством ролика, опирающегося на часть наружной поверхности шины. Ролик, выполненный с возможностью вращения, удерживает данную часть сдавленной при повороте шины вокруг ее оси вращения, так что одна и та же поверхность может быть проконтролирована в любом угловом положении. При обеспечении поворота шины положение ролика остается таким же, при этом он вращается вокруг его оси вследствие поворота поверхности шины, с которой он находится в контакте.

Установка согласно второму аспекту предпочтительно содержит толкающий исполнительный механизм, функционально соединенный с инструментом и выполненный с возможностью толкания инструмента к свободной боковой части, при этом указанный толкающий исполнительный механизм включает в себя электродвигатель.

Посредством электродвигателя можно выполнить точное регулирование положения инструмента и расстояния от него до наружной поверхности шины.

Указанная измерительная поверхность предпочтительно расположена на наружной поверхности свободной боковой части шины.

Установка предпочтительно содержит запоминающее устройство, выполненное с возможностью сохранения указанного трехмерного профиля и выполненное с возможностью доступа к нему для доступа к указанному трехмерному профилю.

Дополнительные отличительные признаки и преимущества изобретения станут более ясными из нижеприведенного описания способа и установки для контроля шин согласно изобретению, выполненного для показа, а не для ограничения, со ссылкой на приложенные чертежи, на которых:

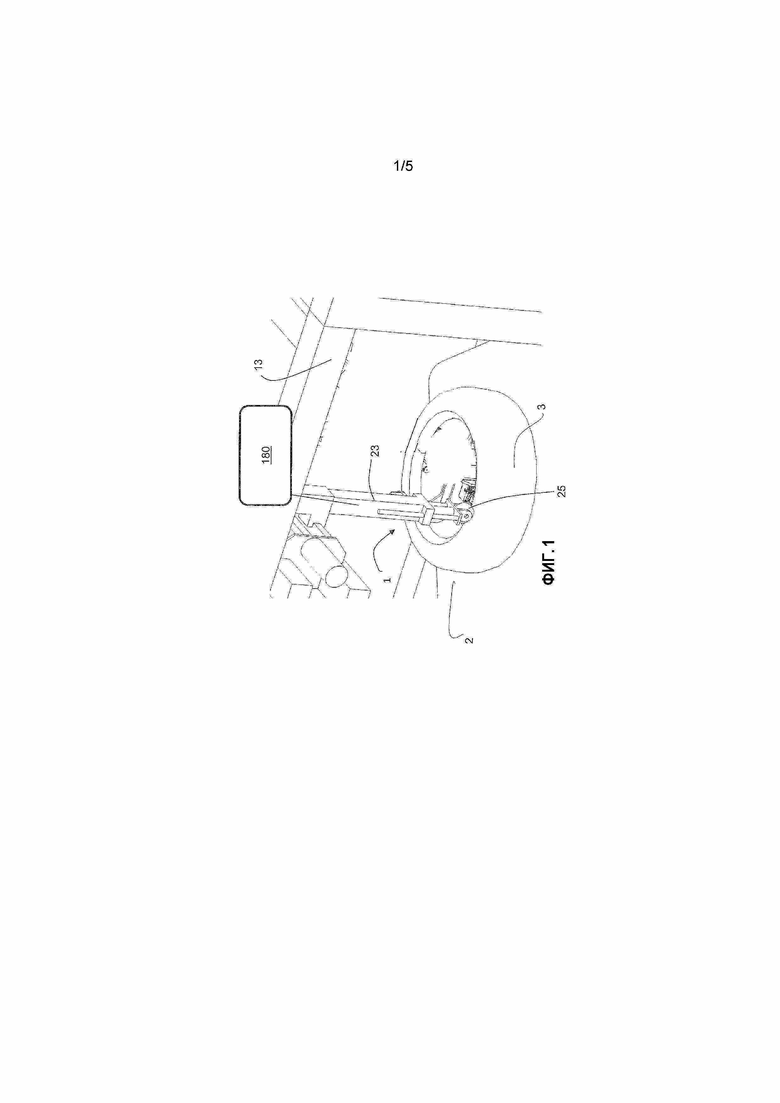

фиг.1 - схематический вид в перспективе установки согласно настоящему изобретению;

фиг.2 - схематический вид сбоку в разрезе установки по фиг.1 в другом рабочем положении;

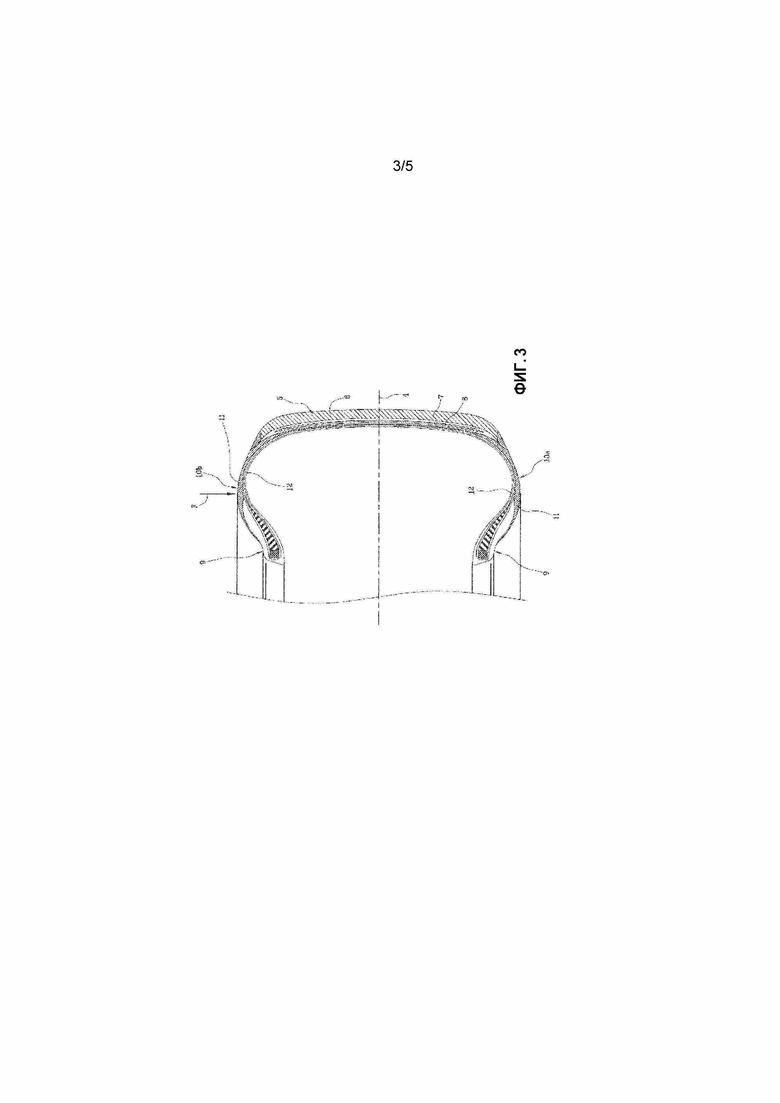

фиг.3 - схематическое сечение шины, размещенной в установке согласно настоящему изобретению;

фиг.4 - график, на котором оси Х показывают угловое положение множества измерительных поверхностей шины, и оси Y показывают значение выходных данных, соответствующее высоте свободной части шины после приложения по существу постоянной силы в шине, имеющей дефект, представляющий собой слабую боковину;

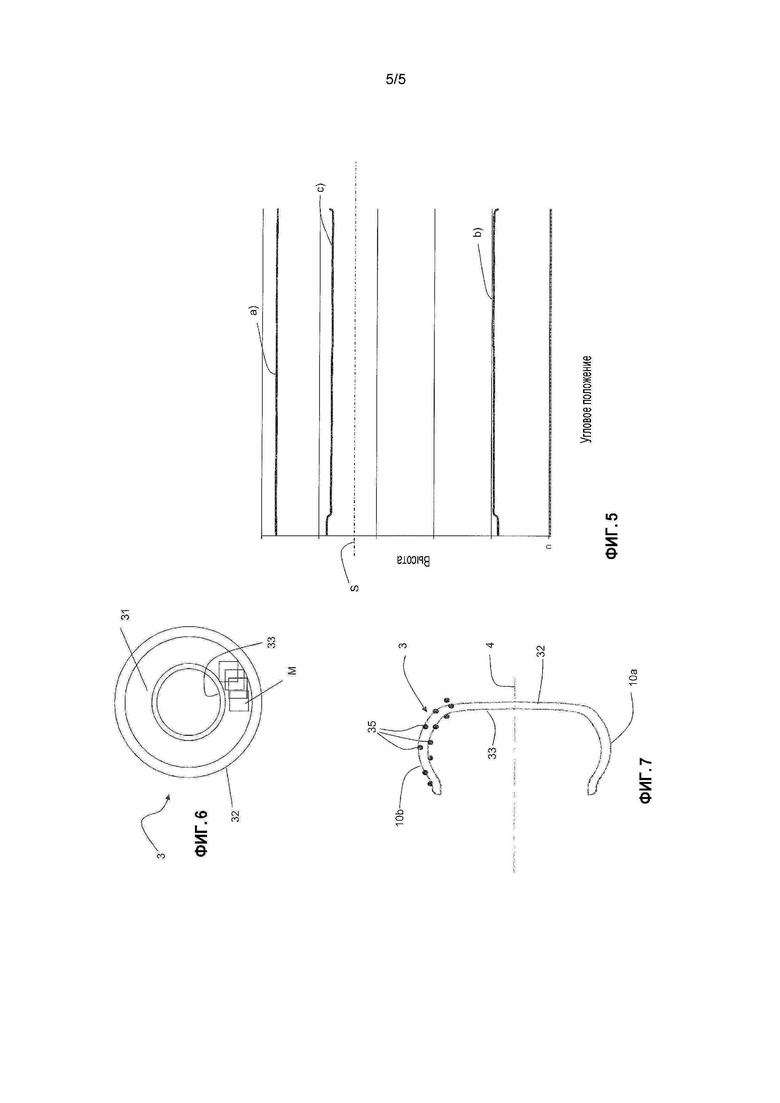

фиг.5 - график, на котором оси Х показывают угловое положение множества измерительных поверхностей шины, и оси Y показывают значение выходных данных, соответствующее высоте свободной части шины после приложения по существу постоянной силы в шине при отсутствии дефекта, представляющего собой слабую боковину;

фиг.6 - схематический вид сверху шины на этапе способа по изобретению; и

фиг.7 - схематическое боковое сечение шины с фиг.6 на дополнительном этапе способа по изобретению.

На приложенных чертежах и, в частности, на рассматриваемых сначала фиг.1-3 ссылочная позиция 1 обозначает в целом установку для контроля шин в соответствии с настоящим изобретением.

Ссылочная позиция 2 обозначает опорную плоскость, предпочтительно горизонтальную, выполненную с возможностью приема шины 3, размещаемой так, чтобы ее осевая средняя плоскость 4 (показанная только на фиг.2) была по существу параллельна опорной плоскости.

Шина 3, имеющая ось Х вращения, содержит (см., в частности, фиг.3) коронную часть 5, расположенную по существу перпендикулярно к осевой средней плоскости в радиально наружной зоне шины. Такая коронная часть 5 соответствует протекторному браслету 6, частям брекерной конструкции 7 и частям каркасной конструкции 8, расположенным в радиальном направлении внутри по отношению к протекторному браслету 6.

Шина 3 также содержит две удерживающие части 9, расположенные в радиальном направлении внутри и соответственно с противоположных сторон осевой средней плоскости. Удерживающие части 9 выполнены с возможностью контактного взаимодействия с ободом колеса.

Шина 3 также содержит две боковые части 10а, 10b, которые проходят соответственно со сторон осевой средней плоскости 4, противоположных в аксиальном направлении, между каждой из удерживающих частей 9 и коронной частью 5. Каждая боковая часть соответствует боковине 11 и частям 12 каркаса, расположенным в аксиальном направлении внутри по отношению к боковине 11.

Когда шина 3 опирается на опорную плоскость 2, одна из двух боковых частей шины находится в прямом контакте с вышеупомянутой опорной плоскостью 2, образуя опирающуюся боковую часть 10а. Другая из двух боковых частей шины расположена на некоторой высоте по отношению к опорной плоскости и образует свободную боковую часть 10b.

Опорная плоскость 2 расположена внутри рамы 13, которая показана схематически и частично видна на фиг.1 и относительно которой она может поворачиваться вокруг оси, совпадающей с осью Х вращения шины, которая опирается на нее. Установка 1 также содержит непроиллюстрированные устройства для обеспечения поворота опорной плоскости 2 относительно рамы 13.

Установка 1 для контроля шин включает в себя помимо рамы 13 и опорной плоскости 2 инструмент, такой как толкающий/нажимной элемент 23, выполненный с возможностью опирания на часть шины 3 и вдавливания/деформирования части шины 3 и, в частности, с возможностью опирания на часть свободной боковой части 10b и деформирования данной части свободной боковой части 10b.

Нажимной элемент 23 предпочтительно содержит ролик 25, расположенный так, что его ось 24 вращения предпочтительно является горизонтальной и при использовании ориентирована по существу в соответствии с радиальным направлением шины, опирающейся на опорную плоскость 2 (см., например, конфигурацию, показанную на фиг.2).

Нажимной элемент 23, включающий в себя, например, толкающий исполнительный механизм, выполнен с возможностью него поджима к свободной боковой части 10b вдоль направления толкания/вдавливания для приложения силы F к свободной части шины. Направление толкания/вдавливания предпочтительно содержит составляющую, проходящую вдоль вертикальной оси, например, параллельную оси Z, показанной на фиг.2. Такая ось обозначена 26 на той же фигуре и в дальнейшем названа «направлением приближения».

Установка 1 также содержит блок 180 управления (видный только на фиг.1), в котором трехмерный профиль, по меньшей мере, одной части шины 3 сохранен, например, в соответствующем запоминающем устройстве, которое не видно. Как показано на фиг.6 и 7, такая часть содержит, по меньшей мере, одну кольцеобразную поверхность 31, имеющую по существу форму сечения тора, которая лучше описана в дальнейшем.

Как можно видеть на схематическом изображении по фиг.6, границы шины 3 определяются наружной поверхностью 32 и внутренней поверхностью 33, которые в каждом сечении шины образуют ее периферийный край. Нажимной элемент 23 и, в частности, ролик 25 выполнен с возможностью входа в контакт с частью наружной поверхности 32 в свободной боковой части 10b. Кроме того, поскольку во время контроля предпочтительно обеспечивается поворот шины относительно нажимного элемента 23, как подробно разъяснено в дальнейшем, кольцеобразная поверхность из наружной поверхности свободной боковой части 10b входит в контакт с роликом 25.

Следовательно, для того чтобы ролик 25 касался шины на части поверхности, для которой был получен трехмерный профиль, такой профиль содержит, по меньшей мере, кольцеобразную поверхность 31.

Блок 180 управления предпочтительно также выполнен с возможностью приведения инструмента 23 в движение по направлению к шине 3 и от шины 3, а также с возможностью регулирования силы F, которая должна быть приложена к поверхности шины 3. Сила F, которая должна быть приложена, предпочтительно зависит от типа и/или модели шины. Следовательно, например, в том же запоминающем устройстве, в котором хранится трехмерный профиль шины, также хранится база данных, в которой каждому типу и/или каждой модели шины поставлено в соответствие значение деформирующей силы F.

Трехмерный профиль, сохраненный в запоминающем устройстве блока 180 управления, включает в себя, например, множество сечений, подобных сечению по фиг.7, которые могут состоять из непрерывных линий или из множества дискретных точек, например, обозначенных 35, огибающая которых описывает кольцеобразную поверхность 31. Трехмерный профиль всей внутренней поверхности 33 и всей наружной поверхности 32 предпочтительно имеется в запоминающем устройстве блока 180 управления.

При использовании шину 3 размещают на опорной плоскости 2 так, чтобы осевая средняя плоскость была по существу параллельна самóй опорной плоскости, для образования опирающейся боковой части 10а и свободной боковой части 10b.

Поскольку трехмерный профиль шины 3 известен, ее положение в пространстве известно, и, следовательно, также известно ее положение относительно опорной плоскости 2.

Для приложения силы F, направленной к опорной плоскости 2, к измерительной поверхности свободной боковой части 10b, а именно части кольцеобразной поверхности 31, нажимной элемент 23 устанавливают в заданном положении на измерительной поверхности по вертикали относительно свободной боковой части 10b. Позиционирование не требует определения положения «верхнего края» шины, поскольку такое положение известно из трехмерного профиля. После этого инициируют ход приближения к свободной боковой части 10b, обеспечивая подвод нажимного элемента 23 к шине 3. В завершение инициируют ход надавливания нажимного элемента 23 на свободную боковую часть 10b.

Более подробно, приложенная сила F имеет, по меньшей мере, одну составляющую движения, параллельную оси Х вращения шины.

Перемещение инструмента 23 может происходить, например, посредством первого радиального поступательного перемещения и второго поступательного перемещения вдоль оси 26 к шине.

Первоначальное радиальное поступательное перемещение инструмента 23 выполняют на основе размера проверяемой шины до тех пор, пока нажимной элемент 23 не окажется расположенным на выбранной измерительной поверхности по вертикали относительно свободной боковой части 10b. Другими словами, поступательное перемещение выполняют, пока он не достигнет радиального положения, соответствующего заданной измерительной поверхности. Измерительная поверхность расположена, например, в той зоне свободной боковой части 10b шины, которая расположена на большей высоте относительно опорной плоскости 2 перед приложением силы F. Измерительная поверхность предпочтительно расположена в аксиально наружной зоне свободной боковой части 10b шины.

После достижения заданного радиального положения ход приближения к свободной боковой части 10b инициируют посредством исполнительного механизма приближения, обеспечивая подвод нажимного элемента 23 к шине 3 вдоль направления 26 приближения.

Ход приближения прекращается, когда будет достигнута наружная поверхность 32 шины 3, высота которой известна, поскольку известен трехмерный профиль шины.

Такое положение позволяет нажимному элементу 23 входить в контакт со свободной боковой частью 10b. Обеспечивают заданное толкающее усилие, создаваемое толкающим исполнительным механизмом, для инициирования хода надавливания нажимного элемента 23 на свободную боковую часть 10b и приложения силы F. Значение силы F определяют, например, путем извлечения такого значения из базы данных, имеющейся в блоке 180 управления. Значение F зависит от типа и/или модели шины, которая опирается на опорную плоскость 2. Тем не менее, можно предусмотреть ручной ввод значения силы F или изменение заданного значения силы F. Измерительная поверхность М соответствует той поверхности свободной боковой части 10b, которая находится в контакте с нажимным элементом 23.

В возможном варианте шина может быть или накачанной, или спущенной во время приложения силы.

Обеспечивают поворот опорной плоскости 2 вокруг оси Х вращения шины 3 при сохранении контакта между нажимным элементом 23 и свободной боковой частью 10b шины, подлежащей контролю. Нажимной элемент 23 сохраняет свое положение, и ролик 25 вращается на свободной боковой части 10b.

Предпочтительно, чтобы измерительная поверхность была расположена на по существу постоянном расстоянии от оси вращения. Следовательно, ролик 25 входит в контакт с множеством измерительных поверхностей М, все из которых представляют собой часть кольцеобразной поверхности 31. Таким образом задается множество измерительных поверхностей М, которые разнесены в угловом направлении, как проиллюстрировано в качестве примера на фиг.6, на которой каждая измерительная поверхность показана прямоугольником.

В соответствии с возможным вариантом осуществления силу F сохраняют по существу постоянной на разных этапах контроля шины для определения высоты свободной боковой части 10b шины 3 в каждом положении, занимаемом роликом на отличной от других, измерительной поверхности М.

Например, для определения высоты свободной боковой части 10b установка 1 может содержать датчик линейных перемещений (непроиллюстрированный), выполненный с возможностью определения положений нажимного элемента 23.

Значение приложенной силы F предпочтительно сохраняют по существу постоянным во время, по меньшей мере, одного полного поворота шины 3 вокруг оси вращения, чтобы измерительные поверхности М, сгруппированные вместе, образовывали по существу кольцеобразную поверхность. Например, значение приложенной силы может находиться в диапазоне между приблизительно 10 Н и приблизительно 150 Н.

Другими словами, участок поверхности, для которого профиль определен, содержит, по меньшей мере, одну кольцеобразную поверхность, проходящую вокруг оси вращения шины. Профиль кольцевой поверхности определен так, чтобы обеспечить возможность выполнения относительного поворота шины на 360° относительно инструмента, при этом местоположение поверхности шины, подлежащей контролю, известно в каждом угловом положении во время вышеупомянутого поворота.

Однако трехмерный профиль может быть определен для всей шины, а не только для ее части, например, может быть определен профиль всей внутренней поверхности и/или всей наружной поверхности шины.

Инструмент, который выполняет деформирование, опирается на данную кольцеобразную поверхность и, более конкретно, на ее часть, называемую измерительной поверхностью. В таком случае обеспечивают поворот шины и инструмента друг относительно друга, так что инструмент в каждый момент времени t выполняет деформирование отличной от других, измерительной поверхности, которая продолжает быть частью кольцеобразной поверхности, будучи смещенной в угловом направлении по отношению к измерительной поверхности, с которой инструмент находился в контакте в момент времени t-1. Это деформирование заканчивается, когда вся кольцеобразная поверхность будет «пройдена» (то есть будет выполнен поворот, по меньшей мере, на 360°) и деформирована посредством инструмента.

Угловая скорость поворота шины и инструмента друг относительно друга предпочтительно по существу постоянна.

Следовательно, отсутствует необходимость в каком-либо этапе исследования, предшествующем деформированию, для определения пространственного положения шины, например, относительно опорной плоскости. Положение шины и, следовательно, измерительной поверхности всегда известно благодаря тому, что известен ее трехмерный профиль.

Как проиллюстрировано выше, деформирование поверхности шины посредством инструмента выполняют путем приложения по существу постоянной силы во время вышеупомянутого поворота.

Во время поворота инструмент вводят в контакт с множеством участков поверхности, каждый из которых деформируется во время поворота. Эти деформируемые участки поверхности, разнесенные в угловом направлении, предпочтительно находятся все на одном и том же осевом расстоянии от оси вращения шины. Для каждого из них получают высоту деформированной поверхности.

Во время вдавливания с по существу постоянной силой при повороте инструмента и шины друг относительно друга на 360° определяют высоту, на которой расположен участок деформированной поверхности шины. Эту высоту определяют или непрерывно (то есть, при получении непрерывной линии высот), или с интервалами, предпочтительно равными, например, через каждые 0,1 радиана, или даже эквивалентным образом через каждые 0,2 секунды с учетом по существу постоянной скорости поворота шины.

Это множество высот, которые измеряют на участке измерительной поверхности, деформированной инструментом, определяет множество пространственных положений, соответствующих положению измерительных поверхностей, деформированных за счет приложения постоянной силы, вдоль вертикальной оси.

Деформация, то есть высота, достигнутая участком измерительной поверхности, характеризует реакцию, возможно, различающуюся от точки к точке, - шины, реагирующей на такую приложенную силу. Поскольку сила является по существу постоянной, реакция, различающаяся от точки к точке, зависит от характеристик шины, различающихся между одной ее частью и другой, что, например, позволяет выявить дефекты, такие как слабая боковина.

Блок 180 управления в установке 1 предпочтительно запрограммирован для определения значения высоты в каждом положении ролика 25 на соответствующей измерительной поверхности. Значение силы F всегда является по существу постоянным. Впоследствии предусмотрено вычисление - при каждом угловом положении шины 3 - разности D значения высоты, измеренной в таком угловом положении, и высоты шины в таком же угловом положении, определяемой трехмерным профилем.

Значение разности D затем сравнивают с пороговым значением S для отбраковки с целью отбраковки или приемки шины в зависимости от результата такого сравнения. Согласно предпочтительному примеру, в котором D выражает разность измеренного значения высоты и значения высоты из трехмерного профиля, фиг.4 соответствует шине, подлежащей отбраковке, поскольку разность D меньше порогового значения S для отбраковки, в то время как фиг.5 соответствует приемлемой шине, поскольку разность двух высот превышает пороговое значение для отбраковки.

Определение трехмерного профиля шины позволяет выполнить сравнение между множеством высот, до которых смещают каждую измерительную поверхность во время поворота при приложении постоянной силы, и высотой геометрических точек, образующих профиль, при этом данное сравнение не ограничено каждым отличающимся от других типом шины, характеристиками опорной плоскости и условиями на периферии зоны измерений, которые потенциально всегда являются переменными.

Следовательно, из данного сравнения можно очень точно определить возможные дефекты шины.

При эксплуатации во время поворота инструмента и шины друг относительно друга для каждой измерительной поверхности, деформированной инструментом при постоянной силе и расположенной под некоторым углом, измеряют высоту, до которой смещена сама измерительная поверхность. Эту высоту затем сравнивают с высотой шины в таком же пространственном положении, которая может быть получена из профиля. В таком случае сравнение выполняют между измеренной высотой и высотой профиля, точка за точкой, для множества угловых положений: то есть, для отдельно взятого углового положения под углом альфа выполняют сравнение между высотой, на которой расположена измерительная поверхность (измеренной в способе), и высотой точки профиля, которая расположена под таким же углом альфа. Таким образом, высоту, полученную из профиля, используют в качестве базы отсчета или «нулевой линии».

Высота, на которой расположена измерительная поверхность, может быть определена, например, посредством лазерного датчика линейных перемещений. Таким образом, используют систему абсолютных координат для сравнения значений, определенных во время выполнения способа, что позволяет получить оценку того, имеются ли дефекты или нет, при одном полном повороте шины. Таким образом, длительность цикла уменьшается, и одновременно измерение является более точным.

Более подробно, на фиг.4 и 5 кривая а) отображает высоту трехмерного профиля при изменении углового положения (на оси Х показано угловое положение), кривая b) отображает высоту, измеренную после приложения по существу постоянной силы F, и кривая с) отображает разность D высот на кривых а) и b).

Блок 180 управления может быть предпочтительно запрограммирован для выполнения сравнения разности D и порогового значения S для отбраковки.

Предпочтительно может быть предусмотрено непрерывное определение значений высоты в каждом месте шины. В частности, значение выходных данных определяют для каждого углового положения шины, предпочтительно при постоянном поддержании контакта между нажимным элементом 23 и свободной боковой частью 10b.

В возможном варианте может быть предусмотрено вычисление разности D значения измеренной высоты и значения высоты из трехмерного профиля в одном и том же угловом положении при множестве дискретных разных угловых положений шины на измерительной поверхности, принадлежащей множеству измерительных поверхностей М. Такое множество также может быть непрерывным, то есть разность измеренной высоты и значения соответствующей высоты трехмерного профиля получают непрерывно.

Как проиллюстрировано, например, на фиг.4, по существу постоянную силу F прикладывают и высоту свободной боковой части определяют для трех или более оборотов шины вокруг оси Х. На одной и той же свободной боковой части угловая зона 50 соответствует более жесткой части, которая под воздействием силы F размещается на некоторой высоте, в то время как зона 51 соответствует менее жесткой части, которая под воздействием такой же силы F размещается на меньшей высоте. В этом случае таким образом идентифицируется неоднородность самóй свободной боковой части.

После выполнения проверки на боковой части шины можно перевернуть шину так, чтобы поменять местами свободную боковую часть и опирающуюся боковую часть, и повторить действия, описанные ранее. Таким образом, можно получить результаты, аналогичные результатам по фиг.4-5, для каждой из боковых частей 10а, 10b шины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ КОНТРОЛЯ ШИН | 2017 |

|

RU2766025C2 |

| СПОСОБ КОНТРОЛЯ ШИН | 2017 |

|

RU2743772C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ШИН | 2018 |

|

RU2761673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОНТРОЛЯ ШИН | 2016 |

|

RU2733978C2 |

| УСТАНОВКА И СПОСОБ КОНТРОЛЯ ШИН | 2016 |

|

RU2722984C2 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ШИН | 2016 |

|

RU2732671C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2746368C2 |

| ФРИКЦИОННОЕ СЦЕПЛЕНИЕ | 1995 |

|

RU2143619C1 |

| ГИБКИЙ ИНСТРУМЕНТ (ВАРИАНТЫ), СПОСОБ (ВАРИАНТЫ) И СИСТЕМА (ВАРИАНТЫ) ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2572923C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШИН НА ПРОИЗВОДСТВЕННОЙ ЛИНИИ | 2015 |

|

RU2696343C2 |

Настоящее изобретение относится к способу контроля автомобильных шин. Способ включает: i) обеспечение шины, имеющей ось вращения, на опорной плоскости, при этом образуются опирающаяся боковая часть и свободная боковая часть; ii) определение по меньшей мере одного трехмерного профиля кольцеобразной поверхности шины с центром на оси вращения шины, причем трехмерный профиль охватывает высоту множества точек кольцеобразной поверхности; iii) поступательное перемещение инструмента к шине, расположенной на опорной плоскости, так, чтобы он опирался на измерительную поверхность, причем измерительная поверхность представляет собой часть кольцеобразной поверхности; iv) вдавливание измерительной поверхности посредством инструмента для приложения вдавливающей силы, создаваемой инструментом, к измерительной поверхности по направлению к опорной плоскости; v) обеспечение относительного поворота шины относительно инструмента так, чтобы инструмент последовательно контактировал с множеством разных измерительных поверхностей, частей кольцеобразной поверхности, разнесенных в угловом направлении, при сохранении по существу постоянной вдавливающей силы, создаваемой инструментом и приложенной инструментом к измерительным поверхностям, во время по меньшей мере одного полного поворота вокруг оси вращения; vi) измерение высоты измерительных поверхностей в множестве угловых положений шины и инструмента друг относительно друга во время полного поворота при осуществлении вдавливающего воздействия, и vii) сравнение высоты измерительных поверхностей в множестве угловых положений шины и инструмента друг относительно друга с высотой множества точек трехмерного профиля кольцеобразной поверхности в таких же угловых положениях, и viii) определение того, имеет ли дефект шина, на основе сравнения. Технический результат – увеличение скорости и повышение качества контроля шин. 2 н. и 19 з.п. ф-лы, 7 ил.

1. Способ контроля шин, включающий:

i) обеспечение шины (3), имеющей ось (X) вращения, на опорной плоскости (2), при этом образуются опирающаяся боковая часть (10a) и свободная боковая часть (10b);

ii) определение по меньшей мере одного трехмерного профиля кольцеобразной поверхности (31) шины с центром на указанной оси (X) вращения, при этом трехмерный профиль охватывает высоту множества точек кольцеобразной поверхности;

iii) поступательное перемещение инструмента (23, 25) к шине, расположенной на опорной плоскости, таким образом, чтобы он опирался на измерительную поверхность (M), причем измерительная поверхность представляет собой часть кольцеобразной поверхности (31);

iv) вдавливание измерительной поверхности (M) посредством инструмента (23, 25) для приложения вдавливающей силы (F), создаваемой инструментом, к измерительной поверхности по направлению к опорной плоскости (2);

v) обеспечение относительного поворота шины (3) относительно инструмента (23, 25) таким образом, чтобы инструмент последовательно контактировал с множеством разных измерительных поверхностей (M), частями кольцеобразной поверхности, разнесенных в угловом направлении, при сохранении по существу постоянной вдавливающей силы (F), создаваемой инструментом и приложенной инструментом к измерительным поверхностям, во время по меньшей мере одного полного поворота вокруг указанной оси (X) вращения;

vi) измерение высоты измерительных поверхностей (M) во множестве угловых положений шины (3) и инструмента (23, 25) друг относительно друга во время указанного полного поворота при осуществлении вдавливающего воздействия; и

vii) сравнение высоты измерительных поверхностей (M) во множестве угловых положений шины и инструмента друг относительно друга с высотой множества точек трехмерного профиля кольцеобразной поверхности в таких же угловых положениях; и

viii) определение того, имеет ли дефект шина (3), на основе указанного сравнения.

2. Способ по п.1, включающий:

обеспечение базы данных, включающей множество моделей шин, при этом каждой модели шины из данного множества поставлено в соответствие значение вдавливающей силы (F), создаваемой инструментом;

определение модели шины, расположенной на опорной плоскости;

извлечение значения вдавливающей силы (F), создаваемой инструментом, которое сохранено в базе данных и поставлено в соответствие определенной модели шины;

вдавливание измерительной поверхности (М) посредством инструмента для приложения вдавливающей силы (F), создаваемой инструментом и извлеченной из базы данных.

3. Способ по п.1 или 2, включающий извлечение трехмерного профиля из запоминающего устройства.

4. Способ по любому из предшествующих пунктов, включающий определение трехмерного профиля всей внутренней поверхности (32) и наружной поверхности (33), определяющих границы шины.

5. Способ по любому из предшествующих пунктов, в котором обеспечение шины, имеющей ось (Х) вращения, на опорной плоскости включает размещение шины на опорной плоскости таким образом, чтобы осевая средняя плоскость (4) была по существу параллельна опорной плоскости.

6. Способ по любому из предшествующих пунктов, в котором кольцеобразная поверхность (31) представляет собой часть наружной поверхности (32) свободной боковой части (10b) шины.

7. Способ по любому из предшествующих пунктов, в котором вдавливание измерительной поверхности (М) посредством инструмента (23, 25) включает вдавливание измерительной поверхности посредством инструмента с вдавливающей силой (F), создаваемой инструментом и находящейся в диапазоне между приблизительно 10 Н и приблизительно 150 Н.

8. Способ по любому из предшествующих пунктов, включающий:

получение трехмерного профиля;

сохранение трехмерного профиля в запоминающем устройстве;

использование сохраненного профиля для обнаружения более чем одного типа дефекта на шине.

9. Способ по любому из предшествующих пунктов, включающий обеспечение поворота шины (3) вокруг оси (Х) вращения относительно инструмента для изменения измерительной поверхности (М), находящейся в контакте с инструментом.

10. Способ по любому из предшествующих пунктов, включающий:

переворачивание шины (3), чтобы поменять местами свободную боковую часть и опирающуюся боковую часть;

повторение действий ii)-viii).

11. Способ по любому из предшествующих пунктов, в котором сравнение высоты измерительной поверхности (М) во множестве угловых положений шины и инструмента друг относительно друга с высотой множества точек трехмерного профиля кольцеобразной поверхности (31) в таких же угловых положениях включает сравнение высоты измерительной поверхности (М) и соответствующей высоты точки трехмерного профиля через каждые 0,1 радиана.

12. Способ по любому из предшествующих пунктов, включающий:

вычисление множества разностей высоты измерительных поверхностей (М) и высоты множества точек трехмерного профиля кольцеобразной поверхности (31) в каждом угловом положении шины и инструмента друг относительно друга; и

классифицирование шины (3) как имеющей дефект, если по меньшей мере одна из разностей находится за пределами заданного диапазона значений.

13. Способ по любому из предшествующих пунктов, включающий накачивание шины перед приложением указанной силы.

14. Установка (1) для контроля шин, содержащая:

опорную плоскость (2), выполненную с возможностью приема шины (3) с образованием опирающейся боковой части (10а) и свободной боковой части (10b);

инструмент (23, 25), выполненный с возможностью приложения вдавливающей силы (F), создаваемой инструментом и направленной к опорной плоскости, к измерительной поверхности (М) свободной боковой части (10b) шины;

исполнительный механизм позиционирования, функционально соединенный с инструментом и выполненный с возможностью обеспечения перемещения инструмента с по меньшей мере одной составляющей движения, которая параллельна оси (Х) вращения шины;

вращающее устройство для относительного изменения углового положения измерительной поверхности (М) относительно инструмента (23, 25);

блок (180) управления, запрограммированный для:

- доступа к трехмерному профилю кольцеобразной поверхности (31) шины с центром на указанной оси (Х) вращения шины (3), при этом трехмерный профиль охватывает высоту множества точек кольцеобразной поверхности;

- передачи команды исполнительному механизму позиционирования для поступательного перемещения инструмента (23, 25) к шине, расположенной на опорной плоскости (2), таким образом, чтобы он опирался на измерительную поверхность (М), при этом измерительная поверхность представляет собой часть кольцеобразной поверхности (31), и вдавливания измерительной поверхности (М) посредством инструмента (23, 25) для приложения вдавливающей силы (F), создаваемой инструментом, к измерительной поверхности (М) по направлению к опорной плоскости (2);

- передачи команды вращающему устройству для обеспечения относительного поворота шины (3) относительно инструмента (23, 25), чтобы инструмент последовательно контактировал с отличной от других измерительной поверхностью, частью кольцеобразной поверхности (31), при сохранении по существу постоянной вдавливающей силы (F), создаваемой инструментом и приложенной инструментом к измерительной поверхности, во время по меньшей мере одного полного поворота шины (3) вокруг оси вращения;

- измерения высоты измерительных поверхностей (М) во множестве угловых положений шины (3) и инструмента (23, 25) друг относительно друга во время указанного полного поворота; и

- сравнения высоты измерительных поверхностей (М) во множестве угловых положений шины и инструмента друг относительно друга с высотой множества точек трехмерного профиля кольцеобразной поверхности в таких же угловых положениях.

15. Установка (1) по п.14, в которой деформирующая система включает в себя нажимной ролик (25).

16. Установка (1) по п.15, в которой нажимной ролик (25) установлен с возможностью свободного вращения вокруг его собственной оси (24).

17. Установка (1) по любому из пп.14-16, содержащая толкающий исполнительный механизм, функционально соединенный с инструментом и выполненный с возможностью толкания инструмента к свободной боковой части (10b), при этом толкающий исполнительный механизм включает в себя электродвигатель.

18. Установка (1) по любому из пп.14-17, в которой кольцеобразная поверхность представляет собой часть наружной поверхности свободной боковой части указанной шины.

19. Установка (1) по любому из пп.14-18, в которой измерительная поверхность (М) расположена на наружной поверхности (32) свободной боковой части (10b) шины (3).

20. Установка (1) по п.19, в которой измерительная поверхность (М) расположена в той зоне свободной боковой части (10b) шины, которая расположена на большей высоте относительно опорной плоскости (2) перед приложением указанной силы (F).

21. Установка по любому из пп.14-20, содержащая запоминающее устройство, выполненное с возможностью сохранения трехмерного профиля и выполненное с возможностью доступа для доступа к трехмерному профилю.

| WO 2015004587 A1, 15.01.2015 | |||

| WO 2015097635 A1, 02.07.2015 | |||

| WO 2015079370 A1, 04.06.2015. |

Авторы

Даты

2020-10-01—Публикация

2017-07-19—Подача