Изобретение относится к производству синтетических моющих средств и может быть использовано при получении универсальных моющих композиций и средств технического и бытового назначения.

Известны способы изготовления технического моющего средства (ТМС) путем смешения исходных компонентов в обогреваемом смесителе, в который компоненты загружают при работающей мешалке в несколько приемов и перемешивают после каждой загрузки (патент РФ №2005774, МПК C11D 1/82, 1991 г.).

Недостатком известного способа является чрезмерная длительность процесса смешения после каждой очередной загрузки компонентов ТМС. При этом требуются значительные энергозатраты и снижается производительность технологического процесса.

Также известен способ получения жидкого моющего средства, в котором с целью повышения стабильности средства применяют струйное смешение компонентов в зоне гидродинамической кавитации при скоростном напоре 0,14 МПа (патент РФ №2032726, МПК C11D 1/83, 1995). Недостаток способа состоит в сложном аппаратурном оформлении процесса смешения.

Известен способ получения моющего средства для очистки поверхности от органических загрязнений, включающий смешение предварительно подготовленных компонентов в смесителях периодического действия (патент РФ №2169175, МПК C11D 1/83, 2001). Недостатком данного способа является высокая энергоемкость и длительность процесса.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения технического моющего средства путем многостадийного смешения компонентов при разных гидродинамических режимах (патент РФ №2146281, МПК C11D 11/00, 2000). Однако данный способ отличается сложностью и низкой экономичностью вследствие необходимости использования для его осуществления большого количества аппаратов, а сам процесс смешения значительно растянут по времени.

Недостатком полученных известными способами синтетических моющих средств является чрезмерная длительность процесса смешения, повторяющегося после каждой очередной загрузки компонентов ТМС. При этом требуются значительные энергозатраты и снижается производительность технологического процесса. Не эффективны процессы однородности смешения, отсутствуют устройства для активации моющих растворов, а также недостаточная моющая способность к органическим загрязнениям, в частности к нефтяным смолистым соединениям, к графитовым смазкам, и невозможность многократного использования моющего средства.

Задачей предлагаемого изобретения является упрощение технологического процесса получения универсального моющего средства (УМС) при обеспечении высокой стабильности готового средства, снижение энергозатрат.

В результате использования предлагаемого изобретения сокращается время технологического процесса приготовления универсального моющего средства, происходит экономия энергоресурсов, повышается стабильность продукта при хранении, улучшаются технические параметры и характеристики полученного универсального моющего средства, удовлетворяющие стандартам качества и пригодные для использования как в машинной мойке, так и в классической ручной мойке для обезжиривания, удаления тяжелых загрязнений различной природы происхождения, а также в сохранении этих свойств в широком диапазоне температур до 98°C и в присутствии воды с различной степенью минерализации.

Предлагаемые способ и устройство позволяют получать высокоэффективные универсальные моющие средства, многокомпонентные композиции со стабильными характеристиками, с низкими энергетическими затратами и характеристиками, удовлетворяющие стандартам качества (ИСО 9000).

Вышеуказанный технический результат достигается тем, что в предлагаемом способе получения универсального моющего средства, включающем смешение анионактивных поверхностно-активных веществ, неионогенных поверхностно-активных веществ, регуляторов вязкости, комплексообразователи, щелочные добавки, антисорбент в зоне гидродинамической кавитации, перемешивание всех дозированных компонентов универсального моющего средства производят одновременно с добавлением электрохимически обработанной воды, при этом соотношение объемов компонентов моющих средств и обработанной воды выбирают равным золотой пропорции (отношение чисел Фибоначчи) 0,618, а кавитацию осуществляют при скорости вращения ротора 2200-3000 об/мин и скоростном напоре потока 0,06-0,1 МПа при температуре 60-70°C с получением однородной стабилизированной эмульсии с размером частиц от 2 до 10 мкм.

Технический результат достигается также тем, что предлагаемое устройство получения универсального моющего средства, содержащее накопители моющих компонентов с дозаторами, роторно-пульсационный аппарат, содержит аппарат для электрохимической обработки воды, который через дозатор соединен трубопроводами с роторно-пульсационным аппаратом, а накопители компонентов с дозаторами объединены в единый блок-накопитель, который через устройство подачи смеси компонентов соединен с роторно-пульсационным аппаратом.

Предлагаемый способ осуществляют следующим образом.

Перемешивание анионактивных поверхностно-активных веществ, неионогенных поверхностно-активных веществ, регуляторов вязкости, комплексообразователей, щелочных добавок, антисорбента, а также электроактивированной воды в требуемых количествах осуществляют одновременно в зоне гидродинамической кавитации, получаемой в аппарате РПА при скорости вращения ротора 2200-3000 об/мин, скоростном напоре потока 0,06-0,1 МПа. Соотношение объема компонентов моющего средства и активированной воды равно золотой пропорции (отношению чисел Фибоначчи) и составляет 0,618 (патент РФ №2108029, МПК A01J 5/007, Бюл. №10, 1998).

После смешения компонентов приготавливаемого средства и обработанной электрохимически воды получают однородную стабилизированную моющую эмульсию с размерами частиц от 2 до 10 мкм. Моющая композиция представляет собой щелочной раствор с pH от 9 до 11.

Для обеспечения гидродинамической кавитации используют аппараты типа РПА (роторно-пульсационные аппараты) или АРГ (аппараты роторные гидроударные).

Для получения активированной воды используются электролизеры типа «СТЭЛ-120» или 3Y8G. Электроактивированная вода в последние годы находит все большее применение в сельском хозяйстве, медицине, промышленности, в т.ч. для получения моющих, дезинфицирующих средств.

Для отмывки используют слабощелочной католит (катодно электрохимически обработанная вода) и слабокислотный анолит (вода, подвергнутая анодной электрохимической обработке). Католит и анолит функционально представляют собой моющий и дезинфицирующий растворы. В прикладной электрохимии используются электролизеры различных конструкций, обеспечивающие обработку воды. Известно устройство для получения католита и анолита из подсоленной воды, использующихся соответственно в качестве моющего и обеззараживающего растворов в медицине (патент РФ №2038322, МПК C02F 1/46, опубл. 27.06.1995).

Электроактивированную воду получают путем униполярной обработки ее в диафрагменном электролизере-активаторе в виде католита и анолита. В катодной камере получают щелочной католит с pH 8-12, в анодной - кислый анолит с pH 2-5. Кроме того, католит содержит наряду со щелочью вещества, обладающие восстановительными свойствами с окислительно-восстановительным потенциалом (ОВП) -200…-900 мВ (относительно хлорсеребряного электрода сравнения = ХСЭ), католит обладает хорошими моющими свойствами, а анолит наряду с кислотами -вещества-окислители с окислительно-восстановительным потенциалом +300…+1000 мВ (ХСЭ) (патент РФ №2221753, 2002, МПК C02F 1/46).

Одновременное смешение всех компонентов приготавливаемого моющего средства с электрохимически обработанной водой в зоне кавитации активизирует процесс эмульгирования.

Сущность кавитационного воздействия заключается в следующем.

При прохождении смеси компонентов моющего средства с водой через кавитационный диспергатор, в конструктивно задуманных местах которого существуют зоны пониженного и повышенного давления, смесь подвергают резким знакопеременным нагрузкам. При понижении в смеси давления ниже давления водяных насыщенных паров (в зависимости от давления и температуры) в смеси интенсивно вскипающая вода образует множество кавитационных пузырьков. При перемещении смеси в зону повышенного давления пузырьки исчезают, схлопываются, в точках исчезновения которых, как известно, возникают локальные зоны с высокими температурами и давлениями. Если пузырьки сохранили на момент исчезновения шарообразную форму, то все процессы происходят в центре бывшего пузырька, а если форма пузырька была деформирована гидродинамическими условиями, то при исчезновении происходит образование высокоэнергичных кумулятивных струек. Порождаемые ими ударные волны обладают энергией, превышающей вандерваальсовские связи, что обеспечивает дезинтеграцию компонентов универсального моющего средства, инициируются и интенсифицируются физико-химические процессы.

Можно регулировать дробление компонентов моющего средства (а-диаметр частиц) в широких пределах, изменяя также угловую скорость (ω) вращения диска РПА или АПГ, диаметр диска (D), поверхностное натяжение жидкости (δ), плотность раствора (ρ), используя зависимость;

Предлагаемый способ с использованием электрохимически активированной воды позволяет получить универсальное моющее средство со стабильными чистящими, моющими, обезжиривающими, антиоксидирующими характеристиками, которое имеет высокие качественные показатели: не подвергается расслоению, имеет высокие показания по пенообразующей способности, которые не ухудшаются с течением времени.

Пробу готового продукта отбирали на выходе из смесителя, анализировали на пенообразующую способность по ГОСТ 22567.

Полученное моющее средство по заявляемому способу и устройству испытывали на стабильность (по ГОСТ 22567.3-77) и на моющую способность (по ГОСТ 6-15-1574-87), использовали в технологии очистки емкостей, резервуаров танков нефтеналивных судов, трубопроводов, оборудования в нефтедобывающей и нефтеперерабатывающей промышленности от минеральных, нефтяных, асфальто-битумных, парафиновых загрязнений, а также для бытового использования при мойке полов и стирке.

В табл.1 показаны характеристики получаемого УМС предлагаемым способом в зависимости от режимов технологического процесса.

Как видно из табл.1, приготовленное предлагаемым способом универсальное моющее средство имеет высокие показатели по пенообразующей способности и низкие показания температур точек помутнения и осветления.

вость

В табл.2 представлены результаты испытаний универсального моющего средства, изготовленного согласно предлагаемому способу и устройству.

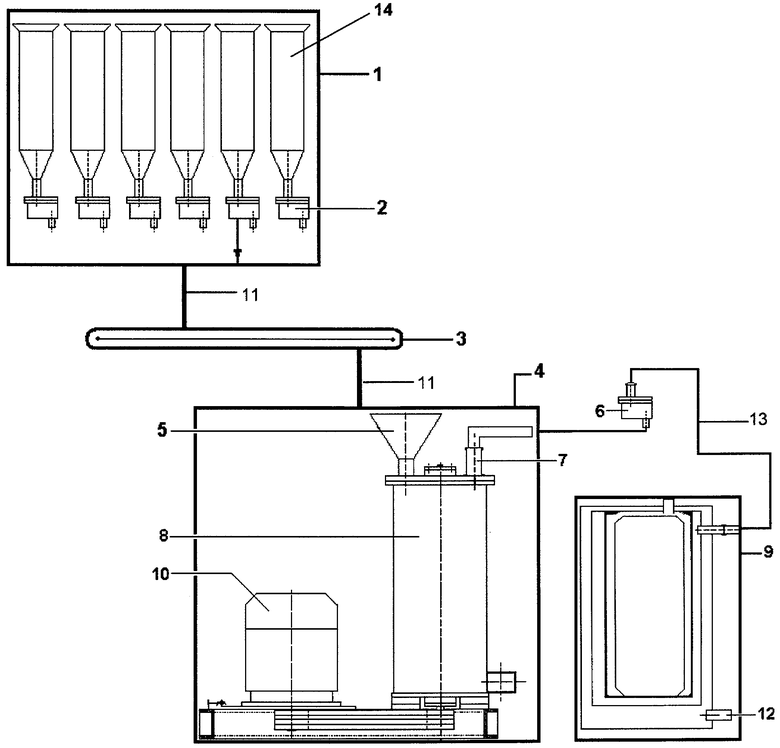

На чертеже представлена общая схема предлагаемого устройства получения универсального моющего средства.

Предлагаемое устройство получения УМС содержит блок накопителей компонентов моющего средства (KMC) 1, автоматические дозаторы KMC 2, устройство подачи KMC 3, роторно-пульсационный аппарат (РПА) 4, загрузочное устройство 5, дозатор электрохимически обработанной воды (активированной воды) 6, входной патрубок для подачи воды 7 в рабочую емкость эмульгатора 8 РПА, аппарат электрохимической обработки воды 9, электродвигатель 10 для вращения ротора РПА, трубопровод для подачи смеси компонентов 11 в загрузочное устройство 5 емкости эмульгатора 8, входной патрубок 12 для подачи воды в аппарат электрохимической обработки 9, трубопровод для подачи активированной воды 13 в рабочую емкость эмульгатора 8, накопители компонентов средства 14, установленные в блоке накопителя 1.

Устройство для получения УМС работает следующим образом.

Из блока накопителей компонентов 1 с накопителями 14 и дозаторами 2 в автоматическом режиме подают исходные химические компоненты средства по трубопроводу 11 в устройство подачи KMC 3, которое обеспечивает доставку компонентов веществ УМС через загрузочное устройство 5 в рабочую емкость эмульгатора 8, роторно-пульсационного аппарата 4. Из аппарата электрохимической подготовки воды 9 обработанную воду по трубопроводу 13 подают на дозатор 6, далее дозированную порцию активированной воды подают через патрубок 7 в рабочую емкость эмульгатора 8 РПА. Перемешивание обработанной воды и измельчение всех компонентов и веществ УМС осуществляют одновременно в зоне гидродинамической кавитации, получаемой от вращения ротора РПА электрическим двигателем 10. Через входной патрубок 12 осуществляют подачу воды для обработки в аппарат электрохимической подготовки воды 9.

Предлагаемый способ и устройство позволяют готовить широкий спектр универсальных моющих средств, включающих мицеллообразующие поверхностно-активные вещества (ПАВ), различные электролиты, комплексоны, добавки, обеспечивающие антиресорбционное действие, ферменты, активаторы, стабилизаторы, ингибиторы коррозии.

Пример 1. Приготовление универсального моющего средства, содержащего триполифосфат, тринатрийфосфат, кальцинированную соду, синтанол, неонол, дипроксамин, натрий сернокислый, комплексообразователи.

В РПА загружают дозированные компоненты моющей композиции, туда же одновременно подают электрохимически обработанную воду и производят растворение-смешение до получения однородной стабилизированной эмульсии с размером частиц до 4-5 мкм в режиме:

скорость вращения - 3000 об/мин,

скоростной напор - 0,1 МПа,

температура - 65°C,

время вращения - 1,5 мин. На 10 объемов смеси компонентов УМС добавляют 16,2 объема электроактивированной воды. Соотношение объемов смеси компонентов средства и обработанной воды равно 0,618. pH - 10. Процесс приготовления 2 м3 моющих композиций занимает от 1 до 3 минут.

Пример 2. Приготовление УМС проводили, как в примере 1, только скоростной напор потока устанавливали равным 0,06 МПа при скорости вращения ротора 2200 об/мин.

Пример 3. Приготовление УМС проводили, как в примере 1, только скоростной напор устанавливали равным 0,07 МПа при скорости вращения ротора 2400 об/мин.

Пример 4. Приготовление УМС проводили, как в примере 1, только скоростной напор устанавливали равным 0,08 МПа при скорости вращения ротора 2600 об/мин.

Пример 5. Приготовление УМС проводили, как в примере 1, только скоростной напор устанавливали равным 0,09 МПа при скорости вращения ротора 2800 об/мин.

Как видно из таблицы 1, продукт, полученный по условиям, описанным в примерах 1-5, имеет высокие качественные показатели: однороден, не подвергается расслоению, имеет высокие показания по пенообразующей способности, которые не ухудшаются с течением времени, а также имеет низкие показания температур точек помутнения и осветления. Время приготовления УМС устанавливают от 1 до 15 минут в зависимости от размера частиц получаемой эмульсии.

При этом следует отметить, что продукт получается стабильным при всех значениях скоростного напора от 0,06 до 0,1 МПа и скорости вращения от 2200 до 3000 об/мин, однако с увеличением скоростного напора выше 0,1 МПа и увеличением скорости вращения ротора выше 3000 об/мин начинают возрастать энергозатраты. В случае снижения скоростного напора ниже 0,06 МПа и скорости вращения ниже 2200 об/мин процесс смешения не выходит на кавитационный режим и диспергирующее действие оказывается недостаточным для получения качественного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ МОЮЩАЯ КОМПОЗИЦИЯ "ГЕНС" | 2009 |

|

RU2452769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПРОДУКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ И ПРОДУКТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2015 |

|

RU2594852C1 |

| Способ смешивания жидких сред | 2016 |

|

RU2626355C1 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИКАУЧУКОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2430125C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2006 |

|

RU2315858C1 |

| СПОСОБ СОЗДАНИЯ ДВИЖУЩЕЙ СИЛЫ ДЛЯ ПЕРЕМЕЩЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2557830C2 |

| РОТОРНЫЙ АППАРАТ ГИДРОУДАРНОГО ДЕЙСТВИЯ "САМПО" | 1992 |

|

RU2019281C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2015730C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СМЕШИВАНИЯ РАЗНОРОДНЫХ ПО ФИЗИЧЕСКИМ СВОЙСТВАМ МАТЕРИАЛОВ С ОДНОВРЕМЕННЫМ ПРОВЕДЕНИЕМ ХИМИЧЕСКИХ РЕАКЦИЙ | 2023 |

|

RU2832991C1 |

Изобретение относится к производству синтетических моющих средств. Способ включает смешение анионактивных поверхностно-активных веществ, неионогенных поверхностно-активных веществ, регуляторов вязкости, комплексообразователей, щелочных добавок, антисорбентов, в зоне гидродинамической кавитации. Затем производят перемешивание всех дозированных компонентов универсального моющего средства, с добавлением электрохимически обработанной воды. Соотношение объемов компонентов моющих средств и обработанной воды выбирают равным золотой пропорции (отношение чисел Фибоначчи) 0,618. Кавитацию осуществляют при скорости вращения ротора 2200-3000 об/мин и скоростном напоре потока 0,06-0,1 МПа при температуре 60-70°С с получением однородной стабилизированной эмульсии с размером частиц от 2 до 10 мкм. Устройство содержит накопители с дозаторами моющих компонентов, роторно-пульсационный аппарат, аппарат для электрохимической обработки воды, дозатор с роторно-пульсационным аппаратом. Изобретение позволяет упростить технологический процесс получения универсального моющего средства. 2 н.п. ф-лы, 1 ил., 2 табл.

1. Способ получения универсального моющего средства, включающий смешение анионактивных поверхностно-активных веществ, неионогенных поверхностно-активных веществ, регуляторов вязкости, комплексообразователи, щелочные добавки, антисорбент в зоне гидродинамической кавитации, отличающийся тем, что перемешивание всех дозированных компонентов средства производят одновременно с добавлением электрохимически обработанной воды, при этом соотношение объемов компонентов средства и обработанной воды выбирают равным отношению чисел Фиббоначи 0,618, а кавитацию осуществляют при скорости вращения 2200-3000 об/мин и скоростном напоре 0,06-0,1 МПа при температуре 60-70°С с получением однородной стабилизированной эмульсии с размером частиц от 2 до 10 мкм.

2. Устройство получения универсального моющего средства, содержащее накопители компонентов с дозаторами, роторно-пульсационный аппарат, отличающееся тем, что оно содержит аппарат для электрохимической обработки воды, который через дозатор соединен с роторно-пульсационным аппаратом, а накопители компонентов с дозаторами объединены в единый блок-накопитель, который через устройство подачи смеси компонентов соединен с роторно-пульсационным аппаратом.

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1999 |

|

RU2146281C1 |

| ЖИДКОЕ МОЮЩЕЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2140972C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2042639C1 |

Авторы

Даты

2011-09-10—Публикация

2010-04-13—Подача