Группа изобретений относится к области гидроэнергетики, в частности к конструкциям проточной части радиально-осевой гидротурбины.

Известен (RU 2321766 С2) лопаточный аппарат рабочего колеса радиально-осевой гидротурбины, содержащий обод, ступицу, лопасти, непосредственно соединенные с ободом и ступицей, каждая из которых имеет входные и выходные кромки изогнутого профиля, рабочие участки которых выполнены с определенными отклонениями по отношению к точкам присоединения входной и выходной кромок каждой лопасти к ступице и ободу. Участок входной кромки каждой лопасти от точки присоединения лопасти к ступице до точки М, находящейся на входной кромке на максимальном удалении от плоскости, параллельной оси вращения колеса и проходящей через точки присоединения входной кромки лопасти к ободу и ступице, выполнен с наклоном по ходу от ступицы к ободу против направления вращения таким образом, что точка присоединения входной кромки каждой лопасти к ступице расположена впереди по ходу вращения рабочего колеса по отношению к точке М, а точка присоединения входной кромки каждой лопасти к ободу расположена позади по ходу вращения рабочего колеса точки присоединения входной кромки этой лопасти к ступице или лежит с нею на одной радиальной плоскости, при этом участок входной кромки каждой лопасти, расположенный между точкой М и точкой присоединения входной кромки к ободу, выполнен с наклоном от ступицы к ободу по ходу в сторону вращения рабочего колеса таким образом, что точка присоединения входной кромки лопасти к ободу располагается впереди точки М, а точка присоединения выходной кромки лопасти к ободу располагается по ходу вращения рабочего колеса впереди точки присоединения выходной кромки к ступице или лежит с нею в одной радиальной плоскости, причем профиль рабочего участка выходной кромки образован таким образом, что в точке К, находящейся на выходной кромке, он имеет максимальное удаление в направлении против вращения от плоскости, проходящей через точки присоединения выходной кромки к ступице и ободу и параллельной оси вращения колеса.

Известен (ЕР 2949943 А1) направляющий аппарат центробежного насоса, имеющий лопатки в виде дуги, с плавным разворотом по отношению к поперечной оси рабочего колеса.

Известен (патент RU 2542160 С1) способ проектирования центробежных насосов, включающий определение характеристик расчетных сечений проточной части на выходе подвода и входе отвода, определение с использованием метода численного моделирования на основе характеристик расчетных сечений параметров промежуточных сечений проточной части насоса, при этом расчетные параметры сечений проточной части насоса определяют по результатам построения 3-D моделей проточной части насоса, в процессе которого выбирают параметры оптимизации сечений, наиболее сильно влияющие на основные характеристики насоса, включающие потери напора в отводе и суммарную радиальную силу на роторе насоса, задание диапазона изменения для каждого параметра оптимизации, формирование численного массива в пределах выбранных диапазонов их изменений, из которого производят выборку оптимального варианта соотношения значений КПД и радиальной силы на роторе насоса, изготовление модели насоса с использованием 3-D принтера, гидравлические испытания модели насоса, в процессе которых осуществляют измерение напорных и энергетических характеристик насоса, включая измерение давления в различных точках проточной части насоса, мощности и момента на валу насоса, частоты вращения вала насоса, перепада давлений на насосе, напора и подачи насоса, статистическую обработку полученных данных и определение КПД насоса, пересчет на основе теории подобия результатов испытаний на натурные характеристики насоса, сравнение полученных результатов испытаний с расчетными характеристиками насоса, коррекцию используемой для оптимизации параметров математической модели течения жидкости в насосе, сравнение результатов испытаний с расчетными характеристиками насоса, повторение операций до достижения совпадения с заданной точностью характеристик насоса, определение геометрических параметров проточной части насоса, изготовление натурного образца насоса, измерение в процессе испытаний напорных и энергетических характеристик натурного образца насоса, сравнение их с заданными и расчетными характеристиками, коррекцию характеристик математической модели проточной части насоса.

Устройство и способ его проектирования по RU 2542160 С1 можно принять в качестве ближайшего аналога для предлагаемой группы изобретений.

Нерешенной технической проблемой всех вышеперечисленных конструкций проточной части гидротурбины являются высокие энергетические потери потока из-за вихреобразования в рабочем колесе гидротурбины, что приводит к недостаточно высокому коэффициенту полезного действия (КПД) рабочего колеса и гидротурбины в целом. Также техническими проблемами являются недостаточная надежность, ограниченный ресурс и высокие требования к материальному изготовлению рабочего колеса гидротурбины.

Предлагается группа изобретений, включающая радиально-осевую гидротурбину и способ ее изготовления.

Радиально-осевая гидротурбина включает рабочее колесо, основной диск, покрывной диск, лопатки. Лопатки соединены друг с другом с образованием между каждыми двумя лопатками пространства, имеющего вид геометрической фигуры с внутренним углом, образованным соединяющимися противолежащими краями лопаток, так, что один из краев лопатки, образующих внутренний угол, по направлению изнутри к наружной части колеса образует два изгиба: внутренний и наружный, а далее вторично соединяется с противолежащим краем второй лопатки с образованием наружного угла.

Способ изготовления радиально-осевой гидротурбины включает проектирование с использованием математической модели и изготовление натурной радиально-осевой гидротурбины. Радиально-осевая гидротурбина включает рабочее колесо, основной диск, покрывной диск, лопатки, соединенные друг с другом с образованием между каждыми двумя лопатками пространства, имеющего вид геометрической фигуры с внутренним углом, образованным соединяющимися противолежащими краями лопаток, так, что один из краев лопатки, образующих внутренний угол, по направлению изнутри к наружной части колеса образует два изгиба: внутренний и наружный, а далее вторично соединяется с противолежащим краем второй лопатки с образованием наружного угла,

где

А1 - вершина наружного угла фигуры, образующей пространство между лопатками,

А5 - вершина внутреннего изгиба фигуры, образующей пространство между лопатками,

В1 - вершина наружного изгиба фигуры, образующей пространства между лопатками,

В5 - вершина внутреннего угла фигуры, образующей пространство между лопатками,

b2 - толщина рабочего колеса между основным и покрывным дисками,

D1- диаметр покрывного диска,

D2 - диаметр основного диска,

D3 - диаметр окружности, проведенной по внутренним углам фигуры, образующей пространство между лопатками,

D4 - диаметр окружности, проведенной по внутренним изгибам фигуры, образующей пространство между лопатками,

D5 - диаметр окружности, проведенной по наружным изгибам фигуры, образующей пространство между лопатками,

D6 - диаметр окружности, проведенной по наружным углам фигуры, образующей пространство между лопатками.

На первом этапе производят проектирование в программе трехмерного моделирования твердотельных моделей, с возможностью параметризации геометрических размеров, задают основные геометрические размеры рабочего колеса: D1, D2, b2, исходя из условий: расход через гидротурбину, напор и частота вращения, заданное давление на входе и выходе из гидротурбины, выбирают количество лопастей n, значение n в диапазоне от 6 до 20, причем n выбирается в зависимости от расхода через гидротурбину, напора и частоты вращения, задают диаметры: D3, D4, D5, D6, характеризующие положения основных точек: A1, А5, B1, В5, образующих базовую плоскость лопасти гидротурбины, исходя из ранее определенных основных геометрических размеров рабочего колеса: D1, D2, b2, задают значения угла раскрытия лопасти ϕ из диапазона значений от 20° до 140°, задают значения толщины k лопасти гидротурбины, исходя из условия прочности, применительно к граничным условиям конкретного применения, преобразуют базовую плоскость, образованную точками A1, Af, B1, Bf в криволинейную поверхность 4-го порядка, где f - количество базовых образующих криволинейной поверхности 4-го порядка, за счет: 1) внедрения по направлению А-В углов β1 и β2, характеризующих наклон лопатки по отношению к рабочему колесу, причем значения углов β1 и β2 выбирают из диапазона от минус 60° до плюс 60°, 2) внедрения по направлению А-А координат ΔА, характеризующих расстояние точек лопатки от срединной плоскости рабочего колеса, в конце первого этапа получают твердотельную параметрическую модель рабочего колеса гидротурбины, с возможностью параметрического изменения ее основных базовых параметров, таких как D1-D6, n, b2, ϕ, A1-Af, B1-Bf, β1Af, β2Af, ΔAf, но не ограничиваясь ими.

На втором этапе проводят серию оптимизационных расчетов, используя в качестве настроек математической модели ранее полученные исторические данные, в программе вычислительной гидродинамики при варьировании ранее параметризированных геометрических параметров, в том числе варьируют частоту вращения, количество лопастей и давление на входе в рабочее колесо, но не ограничиваясь этими переменными, максимизируя таким образом КПД рабочего колеса гидротурбины, выбирают оптимальную геометрическую форму параметрической модели, удовлетворяющую всем граничным условиям и обладающей максимальным КПД.

На третьем этапе изготавливают масштабную (уменьшенную) модель рабочего колеса гидротурбины, основываясь на теории геометрического подобия и подобия по Рейнольдсу.

На четвертом этапе проводят натурные динамические испытания масштабной (уменьшенной) модели на испытательном комплексе для получения ее натурных характеристик.

На пятом этапе проводят верификацию полноразмерной математической гидродинамической модели по ранее испытанной масштабной (уменьшенной) модели или по любой другой ранее верифицированной гидродинамической модели. Верифицируется математическое течение жидкости и его натурный аналог.

На шестом этапе проводят серию полноразмерных оптимизационных расчетов в программе вычислительной гидродинамики (верифицированной по результатам пятого этапа) при варьировании параметризированных геометрических параметров, максимизируя таким образом КПД рабочего колеса гидротурбины,

На седьмом этапе выбирают оптимальную геометрическую форму параметрической модели, удовлетворяющую всем граничным условиям и обладающей максимальным КПД, и изготавливают натурную радиально-осевую гидротурбину.

Техническим результатом группы изобретений является создание принципиально новой формы лопасти рабочего колеса радиально-осевой гидротурбины, с улучшенными технико-экономическими характеристиками, конкретно с существенно пониженным акустическим шумом и низкими гидродинамическими вибрациями и как следствие повышенной надежностью, высоким ресурсом и высоким коэффициентом полезного действия рабочего колеса и гидротурбины в целом.

Отличительной особенностью рабочего колеса является форма лопасти, позволяющая преобразовывать энергию жидкости в энергию вращения рабочего колеса, с минимально возможными потерями на вихреобразование, т.е. с сохранением максимально возможного КПД рабочего колеса и гидротурбины в целом.

Технический результат достигается посредством комплекса объединенных единым изобретательским замыслом конструктивных усовершенствований в базовых компонентах.

Группа изобретений поясняется иллюстрациями.

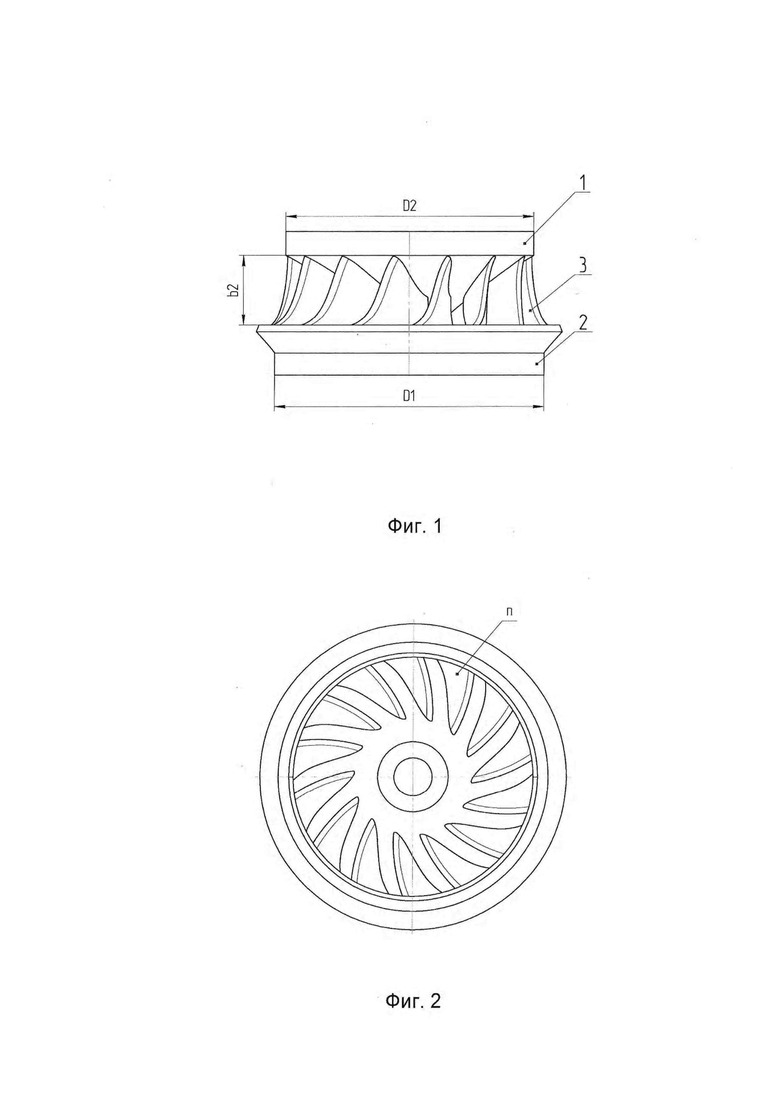

На фиг. 1 показано рабочее колесо радиально-осевой гидротурбины (вид спереди), состоящее из основного диска 1, покрывного диска 2, лопастей 3. Ширину входа жидкости в рабочее колесо определяет размер b2, а диаметр выхода жидкости из рабочего колеса, определяет размер D1.

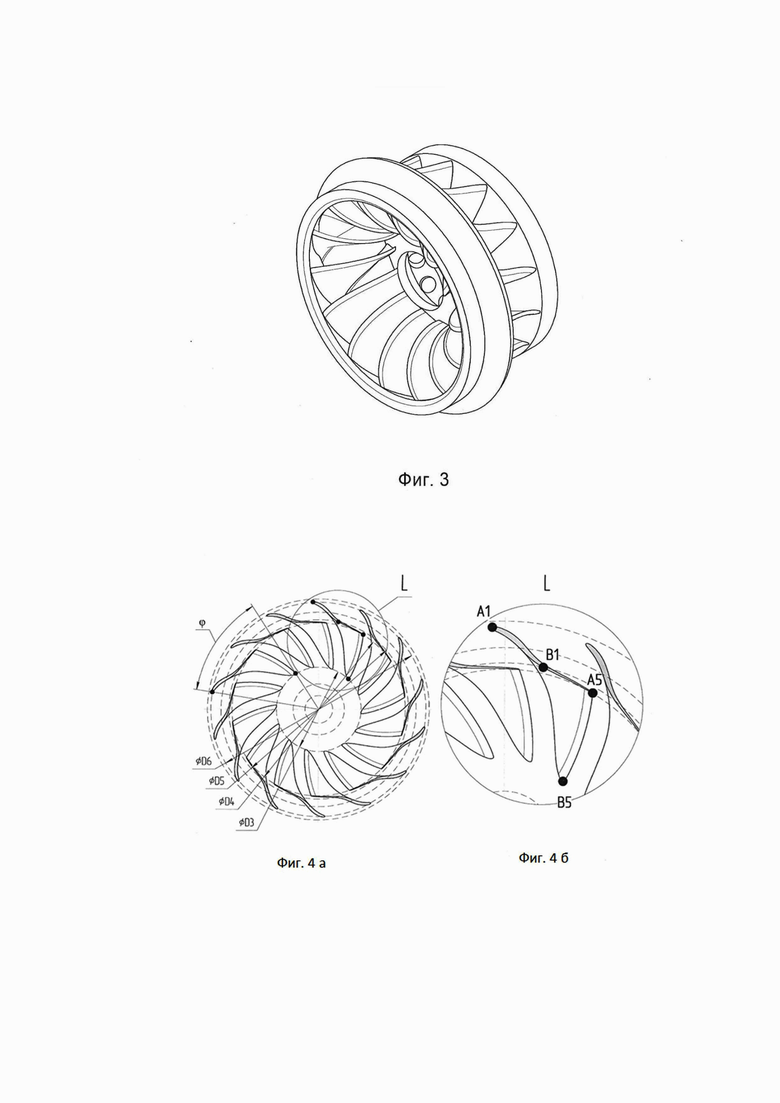

На фиг. 2 показано рабочее колесо радиально-осевой гидротурбины (вид снизу). Фигура показывает n лопастей рабочего колеса.

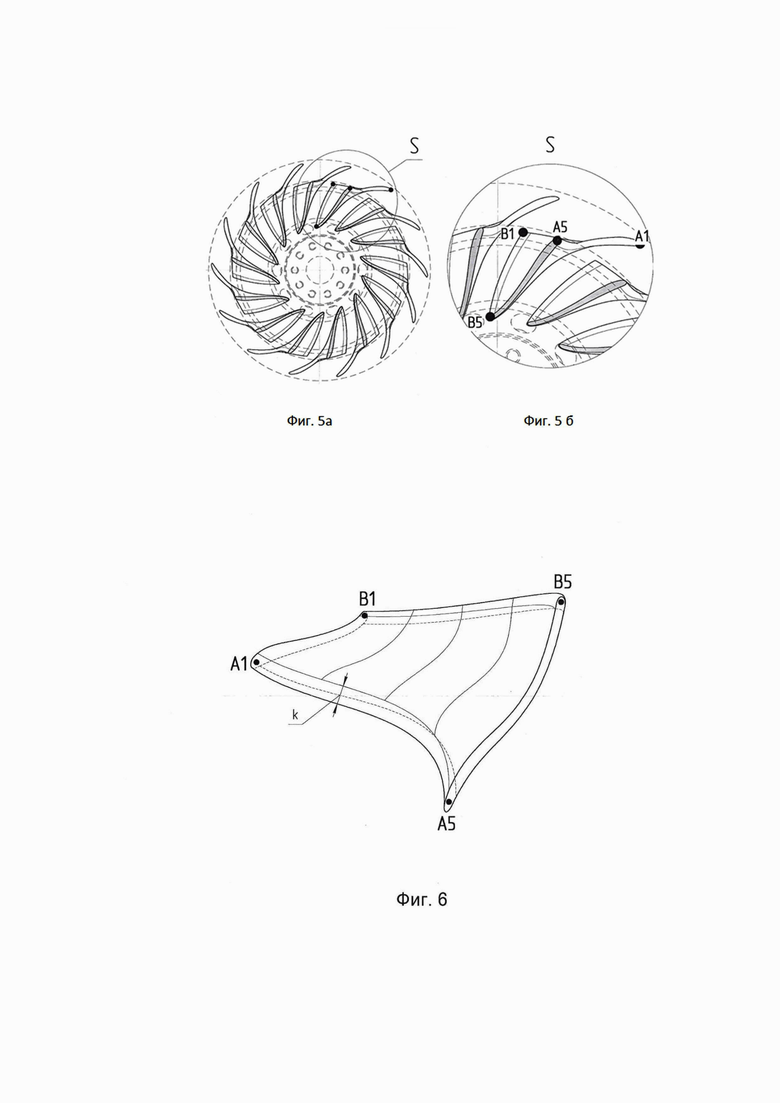

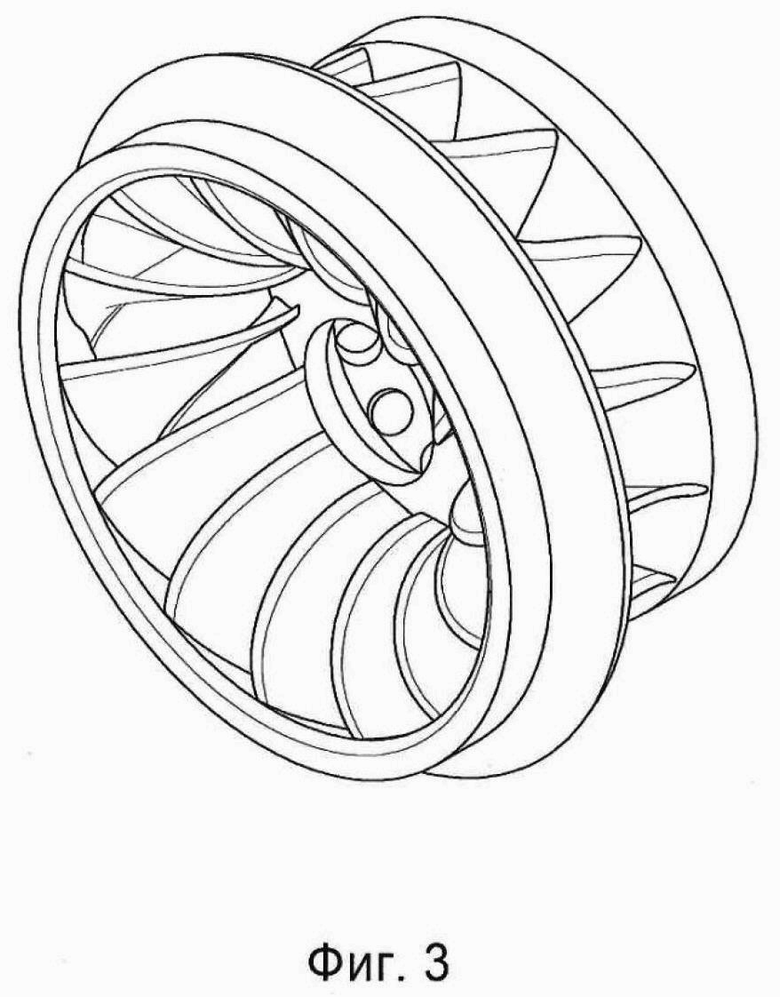

На фиг. 3 показано рабочее колесо радиально-осевой гидротурбины (аксонометрический вид).

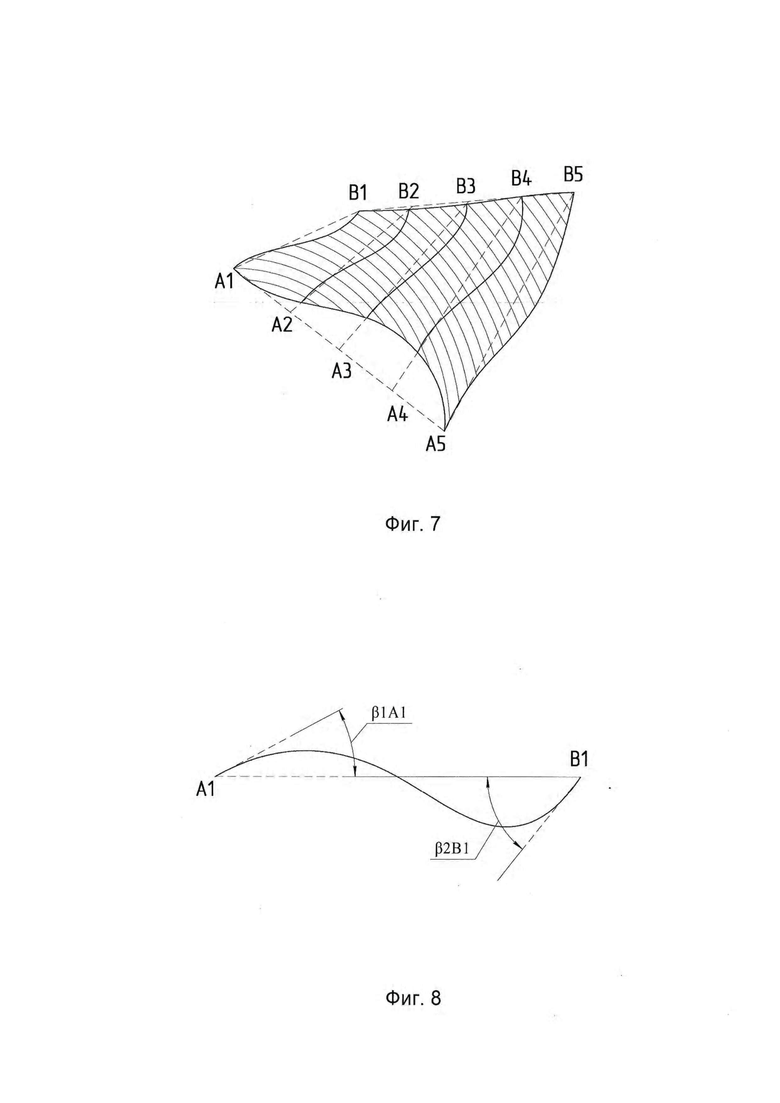

На фиг. 4а, 4б, 5а, 5б изображены лопасти рабочего колеса, при этом форма каждой ограничена точками А1 и В1 по покрывному диску 2, и точками А5 и В5 по основному диску 1. Точка А1 расположена на диаметре D6, точка А5 расположена на диаметре D4, точка В1 расположена на диаметре D5, точка В5 расположена на диаметре D3. Угол ϕ - угол разворота лопасти рабочего колеса по окружности.

На фиг. 6 изображена лопасть рабочего колеса, образованная точками A1, В1, А5 и В5 с приданием ей толщины k.

На фиг. 7 изображена лопасть рабочего колеса, образованная точками A1, В1, А5 и В5, с дополнительным разбиением отрезка А1-А5 и отрезка В1-В5 на несколько участков.

На фиг. 8 изображена кривая второго порядка, образующая форму лопасти рабочего колеса, по направлению А1-В1, которая изогнута углами: β1A1 - вход жидкости в рабочее колесо, β2В2 - выход жидкости из рабочего колеса.

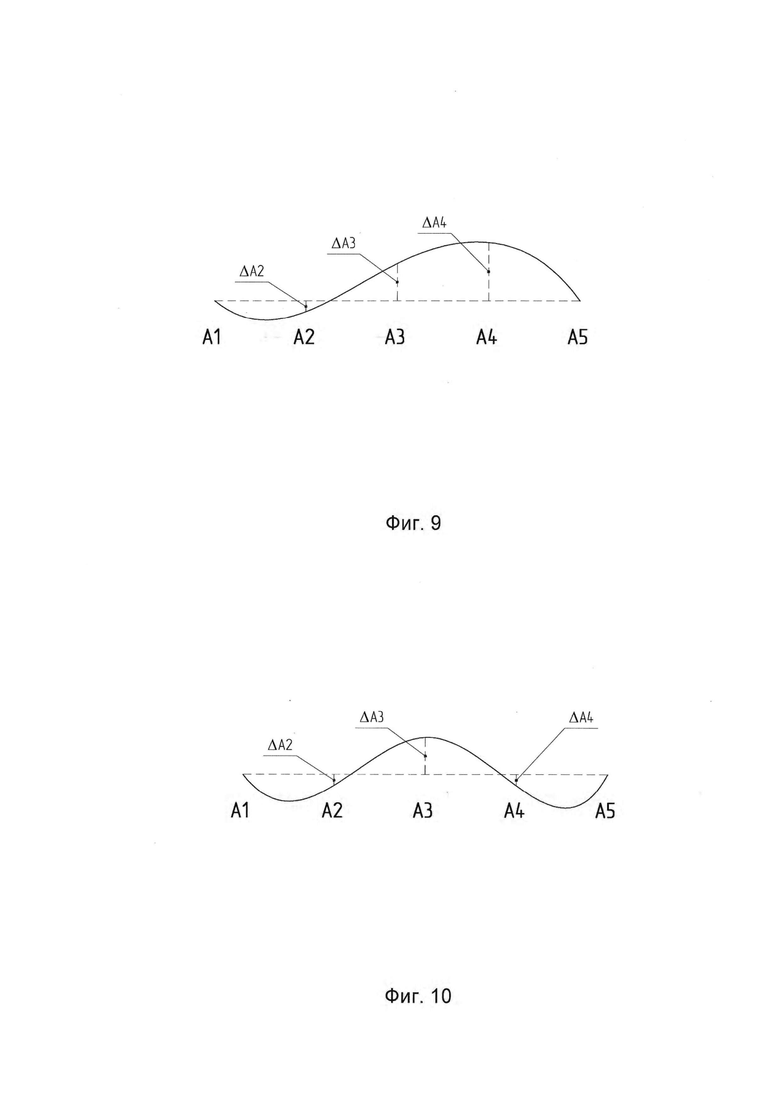

На фиг. 9 изображена кривая третьего порядка (частный вариант изготовления лопасти гидротурбины, без ограничения величины срабатываемого напора на рабочем колесе) образующая форму лопасти рабочего колеса, по направлению А1-А5, которая изогнута отрезками ΔА2, ΔА3, ΔА4.

На фиг. 10 изображена кривая четвертого порядка (базовый вариант изготовления лопасти гидротурбины, с ограничением величины срабатываемого напора гидротурбины и отсутствием кавитации на выходной кромке лопасти) образующая форму лопасти рабочего колеса, по направлению А1-А5, которая изогнута отрезками ΔА2, ΔА3, ΔА4.

Проектирование и изготовление радиально-осевой гидротурбины производится в семь этапов.

Этап №1

1. Проектирование ведем в программе трехмерного моделирования твердотельных моделей, с возможностью задания параметризации геометрических размеров.

2. Задаем основные геометрические размеры рабочего колеса (D1, D2, b2) исходя из граничных условий, таких как расход через гидротурбину, напор и частота вращения (фиг. 1).

3. Выбираем количество лопастей n, значения которых находятся в диапазоне от 6 до 20 шт. (выбираются в зависимости от расхода, напора и частоты вращения) - фиг. 2.

4. Задаем диаметры положения (D3, D4, D5, D6) основных точек (A1, А5, B1, В5) образующих басовую плоскость лопасти гидротурбины, исходя из ранее определенных основных геометрических размеров рабочего колеса (D1, D2, b2) - фиг. 3, 4, 5.

5. Задаем значения угла раскрытия лопасти ϕ из диапазона значений от 20° до 140° (фиг. 4).

6. Задаем значения толщины k лопасти гидротурбины исходя из условия прочности, применительно к граничным условиям конкретного применения (фиг. 6).

7. Преобразуем базовую плоскость образованную точками A1, Af, B1, Bf в криволинейную поверхность 4-го порядка (где f - количество базовых образующих криволинейной поверхности 4-го порядка), за счет внедрения улов β1 и β2 (научения углов β1 и β2 выбирают из диапазона от минус 60° до плюс 60°), по направлению А-В (фиг. 8) и внедрения координат ΔА, по направлению А-А (фиг. 9, 10).

8. Результатом первого этапа является твердотельная параметрическая модель рабочего колеса гидротурбины, с возможностью параметрического изменения ее основных базовых параметров, таких как D1-D6, n, b2, ϕ, А1-Af, В1-Bf, β1Af, β2Af, ΔAf, но не ограничиваясь ими.

Этап №2

1. Проведение серии оптимизационных расчетов, используя в качестве настроек математической модели ранее полученные исторические данные, в программе вычислительной гидродинамики с целью определения эффективности работы рабочего колеса гидротурбины, при варьировании ранее параметризированных геометрических параметров, в том числе варьируют частоту вращения, количество лопастей, давление на входе в рабочее колесо, но не ограничиваясь этими переменными, максимизируя при этом КПД рабочего колеса гидротурбины.

2. Выбор оптимальной геометрии параметрической модели, удовлетворяющей всем граничным условиям и обладающей максимальным КПД.

Этап №3

Изготовление масштабной (уменьшенной) модели рабочего колеса гидротурбины, основываясь на теории геометрического подобия, и подобия по Рейнольдсу. Допускается создание масштабной модели рабочего колеса гидротурбины в электронном виде, при условии производства и испытаний, верифицированной по подобию Рейнольдса, натурной масштабной модели гидротурбины со схожими параметрами ранее.

Этап №4

Проведение натурных динамических испытаний масштабной (уменьшенной) модели на испытательном комплексе, с целью получения ее натурных характеристик. Допускается проведении численных испытательных расчетов в модуле вычислительной гидродинамики, при условии наличия верификации испытаний, испытанной ранее натурной масштабной модели гидротурбины.

Этап №5

Верификация полноразмерной математической гидродинамической модели.

Этап №6

Проводят серию полноразмерных оптимизационных расчетов в программе вычислительной гидродинамики (верифицированной по результатам натурных испытаний четвертого этапа) при варьировании параметризированных геометрических параметров, максимизируя таким образом КПД рабочего колеса гидротурбины.

Этап №7

Выбирают оптимальную геометрическую форму параметрической модели, удовлетворяющую всем граничным условиям и обладающей максимальным КПД и изготавливают натурную радиально-осевую гидротурбину.

Последовательность этапов проектирования и изготовления радиально-осевой гидротурбины обеспечивает оптимальное соответствие ее геометрических параметров выполняемой функции, что обеспечивает как уменьшение потерь за счет вихреобразования, так и увеличение ресурса работы, надежности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА С УЛУЧШЕННЫМ КАВИТАЦИОННЫМ ЗАПАСОМ | 2020 |

|

RU2733500C1 |

| Ступень многоступенчатого центробежного насоса | 2020 |

|

RU2732082C1 |

| СПОСОБ ПРОЕКТИРОВАНИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2013 |

|

RU2542160C1 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР БОЛЬШОЙ БЫСТРОХОДНОСТИ | 1994 |

|

RU2080489C1 |

| ЛОПАТОЧНЫЙ АППАРАТ РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 2006 |

|

RU2321766C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2012 |

|

RU2511956C1 |

| СПОСОБ ОПТИМИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРОТОЧНЫХ КАНАЛОВ СТУПЕНЕЙ ПОГРУЖНОГО МАЛОДЕБИТНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2472973C1 |

| Рабочее колесо гидромашины | 1988 |

|

SU1610082A1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 2004 |

|

RU2279566C2 |

| ЛОПАТОЧНЫЙ АППАРАТ РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 2009 |

|

RU2422670C1 |

Группа изобретений относится к области гидроэнергетики, в частности к конструкциям проточной части радиально-осевой гидротурбины и способу её изготовления. Радиально-осевая гидротурбина включает рабочее колесо, основной диск, покрывной диск, лопатки. Лопатки соединены друг с другом с образованием между каждыми двумя лопатками пространства, имеющего вид геометрической фигуры с внутренним углом, образованным соединяющимися противолежащими краями лопаток, так, что один из краёв лопатки, образующих внутренний угол, по направлению изнутри кнаружи образует два изгиба: внутренний и наружный, а далее вторично соединяется с противолежащим краем второй лопатки с образованием наружного угла. Группа изобретений позволяет преобразовывать энергию жидкости в энергию вращения рабочего колеса с минимально возможными потерями на вихреобразование с сохранением максимально возможного КПД рабочего колеса и гидротурбины в целом. 2 н.п. ф-лы, 12 ил.

1. Радиально-осевая гидротурбина, включающая рабочее колесо, основной диск, покрывной диск, лопатки, отличающаяся тем, что лопатки соединены друг с другом с образованием между каждыми двумя лопатками пространства, имеющего вид геометрической фигуры с внутренним углом, образованным соединяющимися противолежащими краями лопаток, так, что один из краев лопатки, образующих внутренний угол, по направлению изнутри к наружной части колеса образует два изгиба: внутренний и наружный, а далее вторично соединяется с противолежащим краем второй лопатки с образованием наружного угла.

2. Способ изготовления радиально-осевой гидротурбины по п. 1, включающий проектирование с использованием математической модели и изготовление натурной радиально-осевой гидротурбины, отличающийся тем, что

радиально-осевая гидротурбина включает рабочее колесо, основной диск, покрывной диск, лопатки, соединенные друг с другом с образованием между каждыми двумя лопатками пространства, имеющего вид геометрической фигуры с внутренним углом, образованным соединяющимися противолежащими краями лопаток, так, что один из краев лопатки, образующих внутренний угол, по направлению изнутри к наружной части колеса образует два изгиба: внутренний и наружный, а далее вторично соединяется с противолежащим краем второй лопатки с образованием наружного угла,

где

А1 - вершина наружного угла фигуры, образующей пространство между лопатками,

А5 - вершина внутреннего изгиба фигуры, образующей пространство между лопатками,

В1 - вершина наружного изгиба фигуры, образующей пространства между лопатками,

В5 - вершина внутреннего угла фигуры, образующей пространство между лопатками,

b2 - толщина рабочего колеса между основным и покрывным дисками,

D1 - диаметр покрывного диска,

D2 - диаметр основного диска,

D3 - диаметр окружности, проведенной по внутренним углам фигуры, образующей пространство между лопатками,

D4 - диаметр окружности, проведенной по внутренним изгибам фигуры, образующей пространство между лопатками,

D5 - диаметр окружности, проведенной по наружным изгибам фигуры, образующей пространство между лопатками,

D6 - диаметр окружности, проведенной по наружным углам фигуры, образующей пространство между лопатками,

на первом этапе производят проектирование в программе трехмерного моделирования твердотельных моделей с возможностью параметризации геометрических размеров, задают основные геометрические размеры рабочего колеса: D1, D2, b2 исходя из условий: расход через гидротурбину, напор, частота вращения, заданное давление на входе и выходе из гидротурбины, выбирают количество лопастей n, значение n в диапазоне от 6 до 20, причем n выбирается в зависимости от расхода через гидротурбину, напора и частоты вращения, задают диаметры: D3, D4, D5, D6, характеризующие положения основных точек: A1, А5, B1, В5, образующих базовую плоскость лопасти гидротурбины, исходя из ранее определенных основных геометрических размеров рабочего колеса: D1, D2, b2, задают значения угла раскрытия лопасти ϕ из диапазона значений от 20° до 140°, задают значения толщины k лопасти гидротурбины исходя из условия прочности, применительно к граничным условиям конкретного применения, преобразуют базовую плоскость, образованную точками A1, Af, B1, Bf, в криволинейную поверхность 4-го порядка, где f - количество базовых образующих криволинейной поверхности 4-го порядка, за счет: 1) внедрения по направлению А-В углов β1 и β2, характеризующих наклон лопатки по отношению к рабочему колесу, причем значения углов β1 и β2 выбирают из диапазона от минус 60° до плюс 60°, 2) внедрения по направлению А-А координат ΔА, характеризующих расстояние точек лопатки от срединной плоскости рабочего колеса, в конце первого этапа получают твердотельную параметрическую модель рабочего колеса гидротурбины с возможностью параметрического изменения ее основных базовых параметров, таких как D1-D6, n, b2, ϕ, A1-Af, B1-Bf, β1Af, β2Af, ΔAf, но не ограничиваясь ими,

на втором этапе проводят серию оптимизационных расчетов в программе вычислительной гидродинамики при варьировании ранее параметризированных геометрических параметров, максимизируя таким образом КПД рабочего колеса гидротурбины, в том числе варьируют количество лопастей, но не ограничиваясь этой переменной, выбирают оптимальную геометрическую форму параметрической модели, удовлетворяющую всем граничным условиям и обладающую максимальным КПД,

на третьем этапе изготавливают масштабную модель рабочего колеса гидротурбины, основываясь на теории геометрического подобия и подобия по Рейнольдсу,

на четвертом этапе проводят натурные динамические испытания масштабной модели на испытательном комплексе для получения ее натурных характеристик,

на пятом этапе проводят верификацию математической гидродинамической модели,

на шестом этапе проводят серию оптимизационных расчетов в программе вычислительной гидродинамики, верифицированной по результатам пятого этапа, при варьировании параметризированных геометрических параметров, максимизируя таким образом КПД рабочего колеса гидротурбины,

на седьмом этапе выбирают оптимальную геометрическую форму параметрической модели, удовлетворяющую всем граничным условиям и обладающую максимальным КПД, и изготавливают натурную радиально-осевую гидротурбину.

| СПОСОБ ПРОЕКТИРОВАНИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2013 |

|

RU2542160C1 |

| ЛОПАТОЧНЫЙ АППАРАТ РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 2006 |

|

RU2321766C2 |

| Способ изготовления лопасти рабочего колеса радиально-осевой гидромашины | 1986 |

|

SU1348081A1 |

| CN 108121837 A, 05.06.2018 | |||

| CN 105201728 B, 30.12.2015 | |||

| EP 2949943 A1, 05.12.2017. | |||

Авторы

Даты

2021-10-12—Публикация

2020-09-30—Подача