Область техники

Изобретение относится к области измерительной техники и может быть использовано для оценки надежности сложных пространственных конструкций, в частности, конструкций из полимерных композиционных материалов (ПКМ), на основе результатов теплового контроля при нагружении изделий статической или динамической нагрузкой.

Изобретение может быть использовано для контроля надежности сложных пространственных конструкций из ПКМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций: отсеков космических аппаратов, ракетных двигателей, трубопроводов, герметичных сосудов. Особенно эффективно применение изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым с одной стороны предъявляются высокие требования по надежности эксплуатации, а с другой стороны они являются дорогими и трудоемкими в изготовлении для испытания методами разрушающего контроля, т.е. для разрушения. При этом требуется достоверно и с минимальной погрешностью определить потенциально опасные места (дефекты типа нарушения сплошности, узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов, пониженной прочности или других причин) при нагрузках, что может привести к авариям и которые необходимо укреплять.

Уровень техники

Перспективным направлением в современной технике является использование полимерных композиционных материалов, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмической отрасли, машиностроении, энергетике и др. Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, а также случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки критериев качества. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций. Одним из признаков качества конструкций является наличие дефектов типа нарушений сплошности, которые, как правило, образуются в местах пониженной прочности, либо в материале, имеющем нарушения сплошности.

Учитывая, что такие конструкции как правило являются дорогими в стоимостном выражении и трудоемкими в изготовлении, необходимо с одной стороны каждую конструкцию подвергать испытанию на предмет соответствия ее прочностных характеристик требуемым, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Износ основных фондов и технического оборудования, снижение качества материала и другие подобные причины приводит к снижению надежности эксплуатации конструкций из ПКМ.

Например, усталость ПКМ, особенности технологии их изготовления приводят к возникновению остаточных внутренних напряжений, которые вызывают нарушение сплошности и, в конечном итоге, приводят к разрушению материала и конструкции. Это явление широко описано в литературе. В последнее время принят ряд программ, направленных на исправление ситуации: модернизация производств, повышение качества материалов. Однако полное решение данных задач в настоящее время затруднено по финансовым причинам.

В этой связи большое значение приобретают неразрушающие методы контроля и диагностики таких конструкций. Они позволяют объективно определять фактическое состояние конструкции, оценивать надежность их эксплуатации и давать рекомендации по ремонту или восстановлению.

Большое значение приобретают методы неразрушающего контроля, основанные на различных физических принципах, и методы достоверного для решаемой задачи обнаружения внутренних нарушений сплошности по анализу изменения результатов взаимодействия физических полей с контролируемым материалом.

Методы обнаружения дефектов и идентификации дефектов типа нарушения сплошности в процессе автоматизированного неразрушающего контроля подробно раскрыты в следующих источниках: ЕР 0486689 A1, SU 1396046 А1, SU 1158919 A, SU 319895, SU 1649414 A1, SU 824032, DE 4031895 A1, SU 2171469, SU 2676857, SU 145435, SU 2650711, SU 2654298, SU 2666158, SU 172618, а также в ряде научно-технических работ, например, 1. И.Н. ЕРМОЛОВ, Н.П. АЛЕШИН, А.И. ПОТАПОВ. Неразрушающий контроль. Акустические методы контроля. Кн. 2. - М.: Высшая школа 1991

Общий недостаток практически всех существующих методов и средств автоматизированного неразрушающего контроля заключается в большой погрешности определения границ дефектных участков при определении порогового значения сигнала по эталонному дефекту и обнаружении дефектных участков, который осуществляется путем сравнения сигнала по поверхности контролируемого материала с пороговым значением сигнала.

Эта проблема связана с созданием самого эталонного дефекта.

Как правило, параметры эталонного дефекта задают, исходя из возможностей аппаратуры контроля и возможности изготовления самого эталонного дефекта.

В этом случае эталонный дефект представляет собой материал, который путем наложения на контролируемый материал обеспечивает такую же реакцию на воздействие зондирующего сигнала (например, ультразвукового), как и некий реальный дефект. Как правило, в качестве эталонного дефекта применяют некий минимальный дефект - дефект с минимальными размерами, который может обнаружить аппаратура контроля.

Однако такой подход ведет к появлению большой погрешности в вероятности обнаружения реального дефекта и определения его характеристик.

Главная трудность в решении этой задачи заключается в определении реальных значений минимального реального дефекта в реальном контролируемом материале.

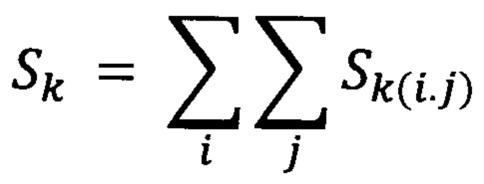

Как правило, дефект в материале представляют в виде прямоугольной области, которая имеет конкретные определенные размеры: длину и высоту (см., например, фиг. 1).

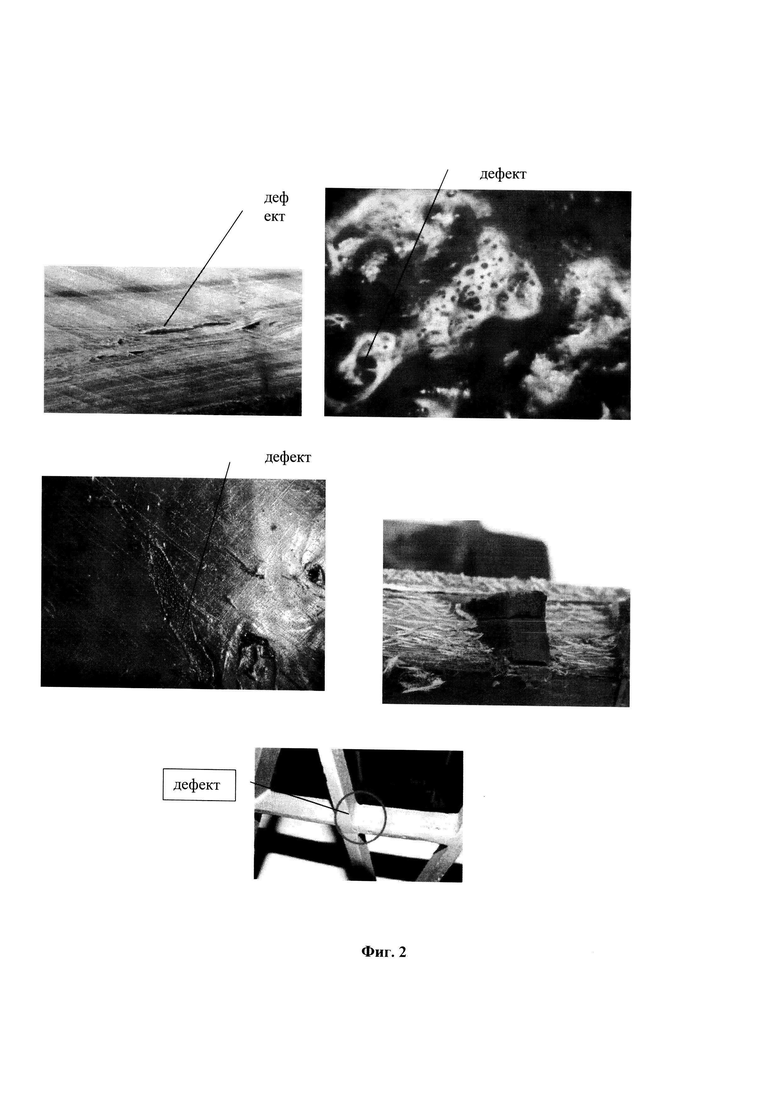

Однако реальный дефект в материале имеет совершенно произвольную конфигурацию, как по площади, так и по толщине (см., например, фиг. 2) и в этом случае определение минимального размера дефекта является не совсем простой задачей.

Таким образом, актуально определение размеров минимального дефекта по данным реального дефекта в реальном контролируемом материале.

Наиболее близкими по технической сущности к представленным способу является способ, охарактеризованный в работе И.Н. ЕРМОЛОВ, Н.П. АЛЕШИН, А.И. ПОТАПОВ. Неразрушающий контроль. Акустические методы контроля. Кн. 2. - М.: Высшая школа, 1991, сс. 92-95.

Известный способ включает размещение эталонного дефекта на (или внутри) контролируемом изделии, измерение порогового значения сигнала с использованием эталонного дефекта в контролируемом изделии, измерение информационного сигнала на контролируемом изделии, сравнение измеренного информационного сигнала на изделии с пороговым значением сигнала и по результатам сравнения выработка заключения о наличии или отсутствии дефектов в контролируемом изделии,

Однако известный способ имеет существенные недостатки, присущие и приведенным выше техническим решениям: имеет низкую достоверность выявления внутренних реальных дефектов, начиная с реального минимального дефекта (имеющего минимальные размеры), за счет того, что предварительно не определены реальные размеры минимального дефекта в контролируемом материале.

Это ухудшает метрологические характеристики технологии контроля, повышает вероятность определения браковочного признака изделия.

Сущность изобретения

Изобретение направлено на решение задачи повышения достоверности контроля технического состояния сложных конструкций и их элементов из ПКМ в процессе производства и в реальных условиях эксплуатации (в т.ч. в условиях нагрузки), выявления с необходимой достоверностью дефектных участков (участков, не соответствующих нормативным документам), разработки рекомендаций для устранения дефектов или восстановления конструкции.

Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций, находящихся в т.ч. под непрерывными или циклическими нагрузками (механическими, внутренним давлением и др.).

Технический результат, достигаемый при использовании изобретения, заключается в повышении достоверности обнаружения локальных дефектных участков в контролируемом композитном материале, повышении достоверности результатов оценки технического и эксплуатационного состояния сложных конструкций и их элементов из ПКМ.

Технический результат достигается за счет того, что в способе неразрушающего контроля изделий из композитных материалов, включающем использование эталонного дефекта, размещаемого на поврехности или внутри контролируемого изделия, измерение порогового значения сигнала с использованием эталонного дефекта, измерение информационного сигнала от реального дефекта на контролируемом изделии, сравнение измеренного информационного сигнала с пороговым значением сигнала и выработку заключения о наличии или отсутствии дефектов в контролируемом изделии по результатам сравнения, перед размещением эталонного дефекта на поверхности или внутри контролируемого изделия выбирают изделие из композитного материала с реальным дефектом, получают эталонный дефект для изделия из композитного материала, для этого: осуществляют послойную параллельными слоями препарацию выбранного изделия в области реального дефекта с шагом между слоями - Δs от начала дефекта i=1, до окончания дефекта i=N, где i - номер слоя препарации, N - количество слоев препарации, на каждом i-м слое препарации измеряют толщину δji реального дефекта с шагом Δа от начала выявленного фрагмента дефекта до его окончания в точках j=1, 2, 3…, jmax, где jmax - количество точек измерения толщины дефекта на i-м слое препарации, из измеренных значений δji выбирают максимальное δji(max) и минимальное δji(min) значения, разбивают интервал {δji(min; δji(max)} на «Р» интервалов, k=1, 2, 3…Р, где k - номер интервала, определяют значение протяженности дефекта Sk(.i.j), соответствующей k-му интервалу толщины дефекта

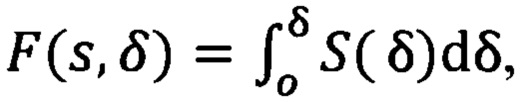

- формируют зависимость F(S δ,)=0 или

где F - функция зависимости величины протяженности (площади) дефекта от его толщины, занимаемой данной площадью,

где F - функция зависимости величины протяженности (площади) дефекта от его толщины, занимаемой данной площадью,

решая уравнение F(S δ,)=δmin определяют значение минимальной протяженности дефекта Smin, соответствующей минимальной толщине δmin дефекта в контролируемом изделии, изготавливают эталонный дефект с параметрами δmin, Smin.

Эталонный дефект изготавливают в виде параллелепипеда, стенки которого выполнены из композитного материала, а внутренняя полость заполнена воздухом.

Параметры минимального размера эталонного дефекта определяют, решая уравнение F(δ.S)=Smin.

Краткое описание фигур чертежей.

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

фиг. 1 приведена конфигурация дефекта в материале «идеальной» формы,

фиг. 2 приведены фотографии элементов и микрошлифов сложной пространственной конструкции с реальными дефектами: макродефектами типа нарушения сплошности и дефектами нарушения структуры,

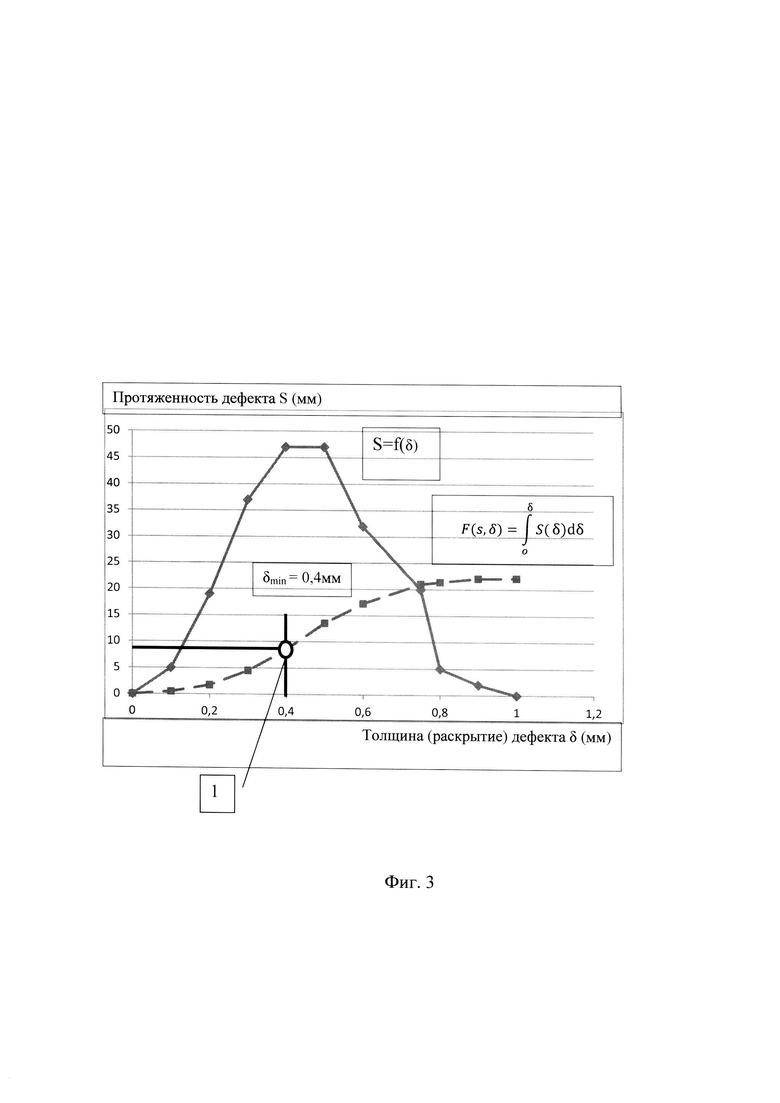

фиг. 3 приведены, в качестве примера, графики распределения размеров реальных дефектов в материале, определенных в соответствии с предлагаемым способом,

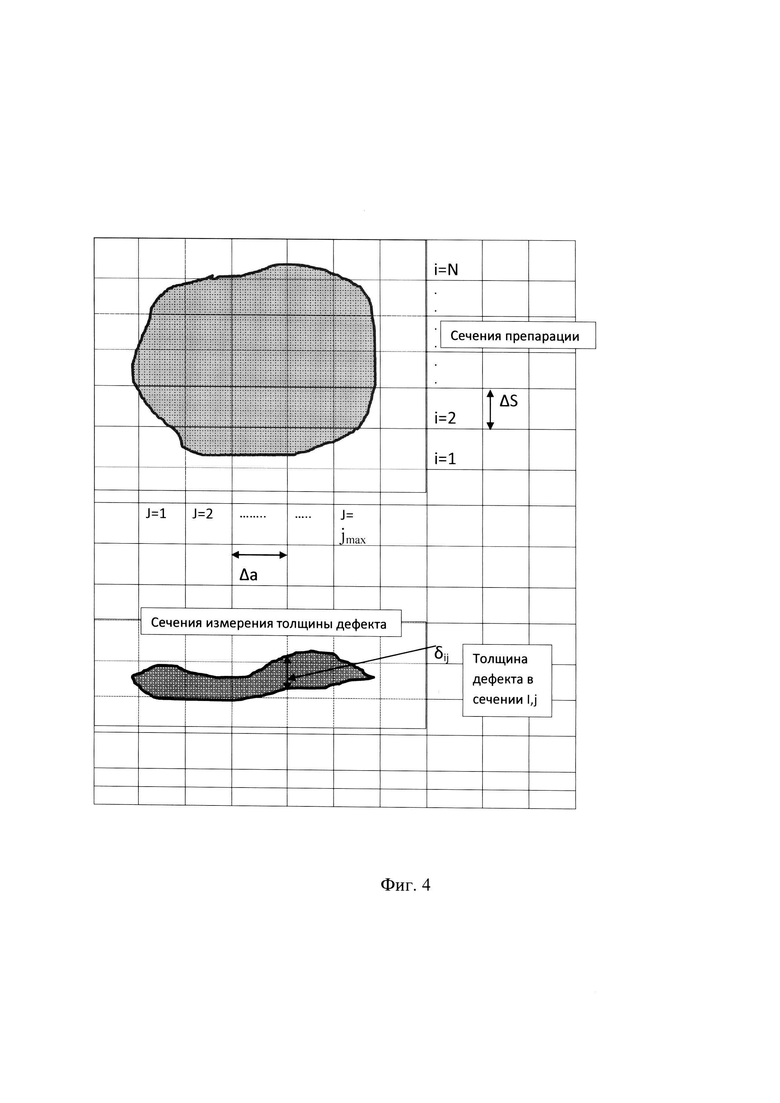

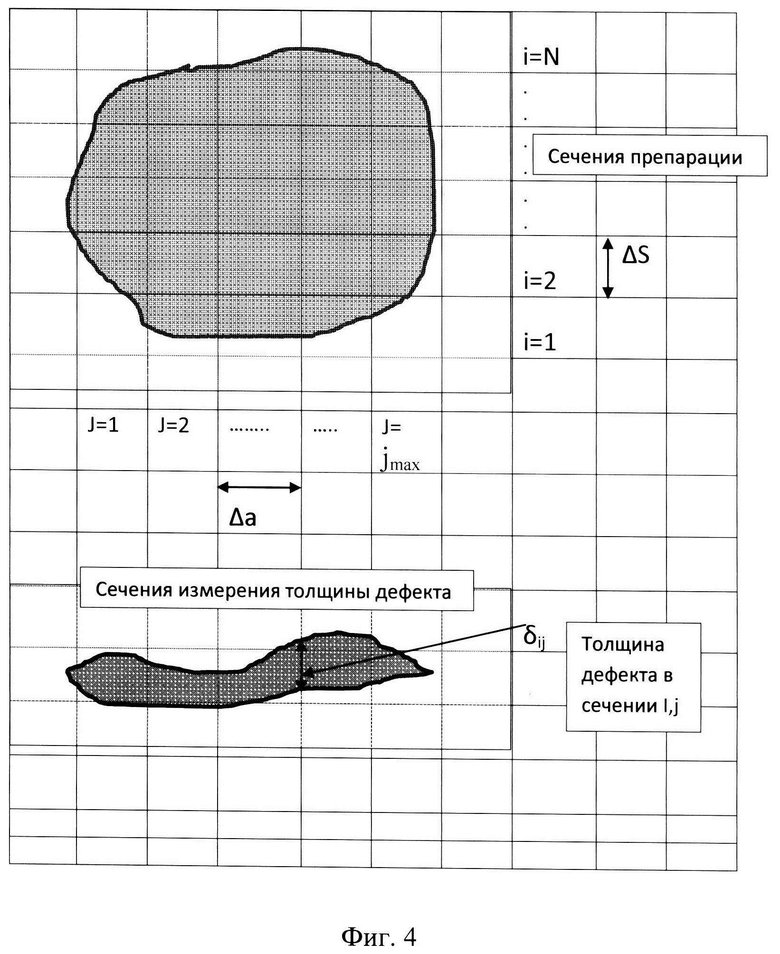

фиг. 4 приведена методика определения параметров реальных дефектов в материале,

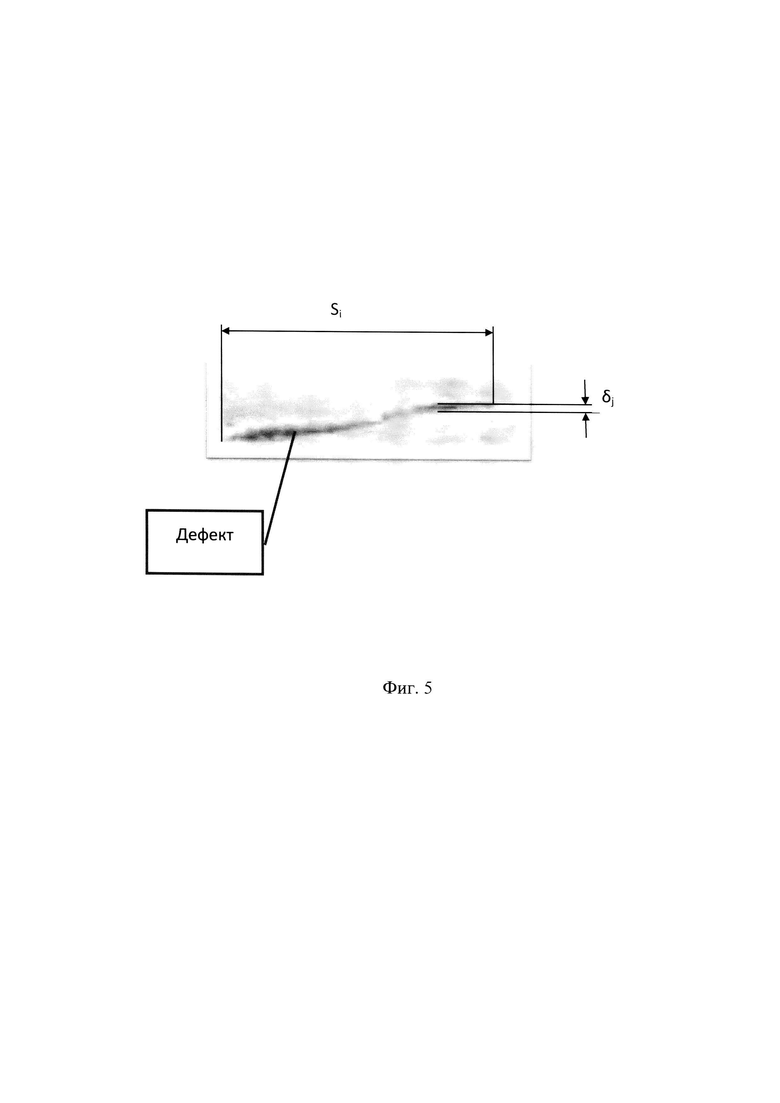

фиг. 5 приведена, в качестве примера, фотография разреза дефектного участка на одном из слоев препарации,

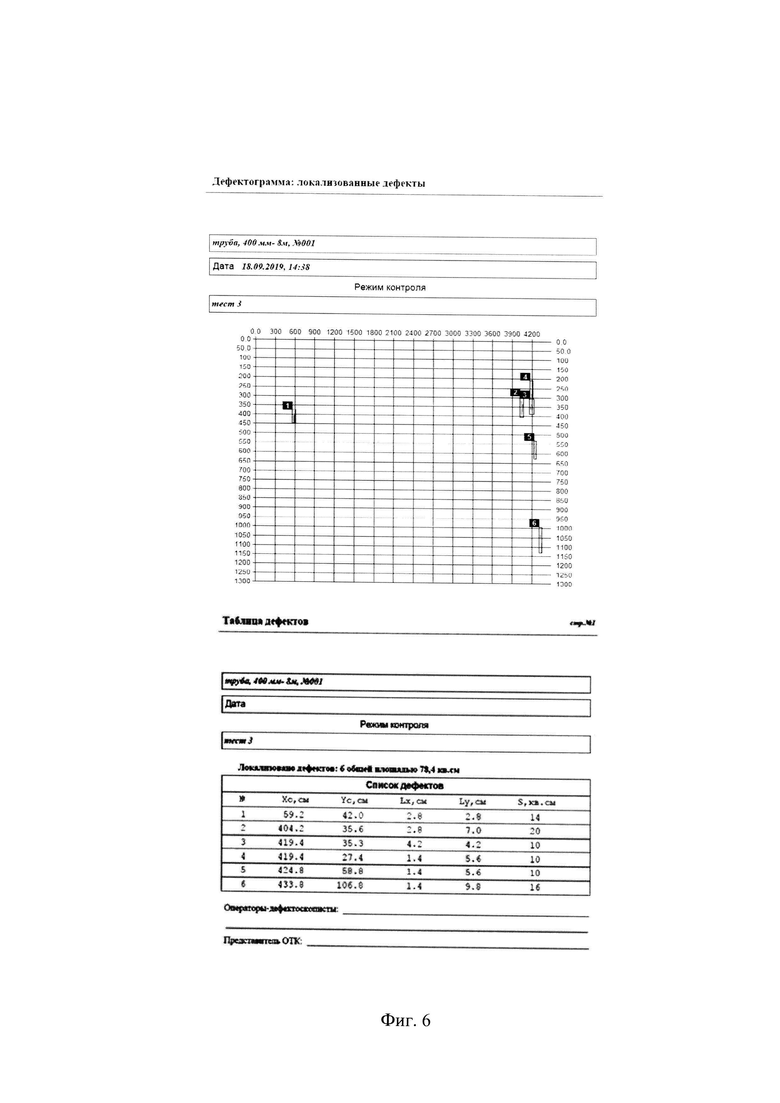

фиг. 6 приведена дефектограмма и таблица дефектов результатов контроля в соответствии с предлагаемым способом.

i - номер слоя препарации,

j - номер точки измерения толщины дефекта на i-м слое препарации,

N - количество слоев препарации,

S - протяженность дефекта,

ΔS - шаг между слоями препарации,

Δа - шаг измерения толщины дефекта,

δ - толщина дефекта в измеряемом сечении,

1 - точка пересечения графиков,

F - функция зависимости величины протяженности (площади) S дефекта от его толщины (δ), занимаемой данной площадью,

Предпочтительный вариант осуществления изобретения

На фиг. 1 приведен рисунок идеального дефекта. Такая форма дефекта в реальных изделиях не встречается. Для того, чтобы такую форму дефекта можно было использовать, необходимо определить минимальные размеры реального дефекта, который имеет место в контролируемом изделии: δ, S.

Формы различных реальных дефектов приведены на фотографиях фиг. 2. Очевидно, что форма идеального дефекта (фиг. 5) принципиально отличается от формы реальных дефектов. И прежде чем изготавливать эталонный дефект с минимальными размерами необходимо определить реальные минимальные размеры дефектов в реальных изделиях.

Для определения минимальных размером реального дефекта в контролируемом изделии выполняют следующие действия.

Осуществляют послойную параллельными слоями препарацию реального изделия в области находящегося в нем реального дефекта с шагом между слоями - Δs от начала дефекта i=1, до окончания дефекта i=N, здесь i - номер слоя препарации, N - количество слоев препарации.

На фиг. 5 приведена фотография дефекта в изделии на одном из слоев препарации.

Препарация осуществляется, как правило, посредством тонкой алмазной фрезы (метод распила по слоям), либо путем снятия слоя материала между слоями с заданным шагом. Далее исследуемый слой промывается, например, ацетоном для вымывания отходов операции механической обработки препарации и выявления контуров дефектов.

На каждом i-м слое препарации измеряют толщину δji выявленного реального дефекта с шагом Δа от начала выявленного фрагмента дефекта до его окончания в точках j=1, 2, 3…, jmax, где jmax - количество точек измерения толщины дефекта на i-м слое препарации.

На фиг. 4 приведена схема измерений для определения минимального размера реального дефекта.

Из измеренных значений δji выбирают максимальное δji(max) и минимальное δji(min) значения.

Разбивают интервал {δji(min; δji(min)} на «Р» интервалов, k=1, 2, 3…Р, где k - номер интервала.

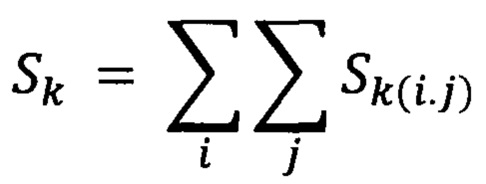

Определяют значение площади (протяженности) дефекта Sk(.i.j), соответствующей k-му интервалу толщины дефекта

- формируют зависимость F(S δ,)=0 или

- решая уравнение, например, F(S, δ)=δmin определяют значение минимальной протяженности (площади) дефекта Smin, соответствующей минимальной толщины δmin дефекта в контролируемом материале,

На фиг. 3 представлены два графика данной зависимости:

зависимость распределения протяженности (площади) дефекта от его толщины:

и интегральная зависимость протяженности (площади) дефекта от его толщины:

Из зависимости (2) можно сделать, например, вывод, что наибольшая плотность площадей дефектов приходится на толщину дефекта в районе 0,4 мм, что предполагает определенные действия технологического характера по исключению таких дефектов.

Из зависимости (3) определяются минимальные статистические размеры реальных дефектов путем решения уравнения (4) или уравнения (5):

Решение уравнений (4), (5) можно производить различными способами. Наиболее простой, имеющий достаточную для практики погрешность - графический способ. Пример решения уравнения данным способом приведен на фиг. 3.

В системе координат, где сформировано уравнение функции

графически строится уравнение

где const - постоянная величина.

Точка пересечения (точка 1, фиг. 3) графиков (6) и (7) и есть решение искомого уравнения, которое определяет минимальную толщину дефекта и его минимальную протяженность, соответствующую минимальной толщине.

Например, на диапазон толщин дефектов от 0 мм до 0,4 мм приходится, ориентировочно, дефекты протяженностью от 0 до 9 мм, или 81% дефектов имеют размеры: толщина более 0,4 мм, протяженность более 9 мм.

Таким образом, что бы выявить 81% всех дефектов необходимо настраивать дефектоскоп на эталонном дефекте, имеющим толщину 0,4 мм и протяженность 9 мм.

Экспериментальные исследования показали, размеры эталонного дефекта, определенные по предлагаемому способу, являются оптимальными для проведения контроля исследуемого изделия: увеличение размеров эталонного дефекта снижает процент выявленных дефектов, а уменьшение размеров эталонного дефекта несущественно повышает процент выявленных дефектов, но при этом возрастает трудоемкость изготовления эталонного дефекта.

Далее изготавливают эталонный дефект с параметрами δmin, Smin и проводят контроль.

Экспериментальные исследования заявляемого способа проводились на установке, описанной в работе авторов Рыков А.Н., Будадин О.Н., Борисенко В.В., Богачев А.С. и др. Автоматизированная система бесконтактного ультразвукового производственного неразрушающего контроля труб из полимерных композиционных материалов для трубопроводов. - Контроль. Диагностика, 2019, №11, с. 20-29.

Экспериментальные исследования проводились по методике и в соответствии с последовательностью операций, заявленных в формуле изобретения.

При настройке системы контроля по эталонному дефекту, с параметрами согласно предлагаемому способу, проведенный контроль позволил выявить все заложенные искусственные дефекты.

фиг. 6 приведена дефектограмма и таблица дефектов результатов контроля в соответствии с предлагаемым способом.

Представленное изобретение имеет следующие преимущества:

- повышает информативность результатов контроля сложных пространственных конструкций,

- повышает надежность процесса проведения контроля изделий в процессе их силового нагружения в реальных условиях эксплуатации и испытаний.

- позволяет повысить надежность эксплуатации контролируемых конструкций (особенно работающих на пределе остаточного ресурса),

- позволяет снизить вероятность аварий за счет определения реальных технических характеристик конструкций.

Изобретение относится к области измерительной техники и может быть использовано для оценки надежности сложных пространственных конструкций из полимерных композиционных материалов. Способ включает использование эталонного дефекта, размещаемого на поверхности или внутри контролируемого изделия, измерение порогового значения сигнала с использованием эталонного дефекта, измерение информационного сигнала от реального дефекта на контролируемом изделии, сравнение измеренного информационного сигнала с пороговым значением сигнала и выработку заключения о наличии или отсутствии дефектов в контролируемом изделии по результатам сравнения. Перед размещением эталонного дефекта на поверхности или внутри контролируемого изделия выбирают изделие из композитного материала с реальным дефектом и получают эталонный дефект для изделия из композитного материала. Для этого осуществляют послойную параллельными слоями препарацию выбранного изделия в области реального дефекта. На каждом слое препарации измеряют толщину реального дефекта с шагом Δа от начала выявленного фрагмента дефекта до его окончания в точках j=1, 2, 3…, jmax, где jmax - количество точек измерения толщины дефекта на i-м слое препарации. Из измеренных значений толщин выбирают максимальное и минимальное значения. Разбивают весь интервал на «Р» интервалов. Определяют значение протяженности дефекта, соответствующей интервалу толщины дефекта. Решая уравнение для функции F(S δ,)=δmin, определяют значение минимальной протяженности дефекта, соответствующей минимальной толщине дефекта в контролируемом изделии. Изготавливают эталонный дефект с определенными параметрами δmin, Smin. Технический результат - повышение достоверности обнаружения локальных дефектных участков в контролируемом композитном материале. 2 з.п. ф-лы, 6 ил.

1. Способ неразрушающего контроля изделий из композитных материалов, включающий:

использование эталонного дефекта, размещаемого на поверхности или внутри контролируемого изделия,

- измерение порогового значения сигнала с использованием эталонного дефекта,

- измерение информационного сигнала от реального дефекта на контролируемом изделии,

- сравнение измеренного информационного сигнала с пороговым значением сигнала и

выработку заключения о наличии или отсутствии дефектов в контролируемом изделии по результатам сравнения,

отличающийся тем, что

перед размещением эталонного дефекта на поверхности или внутри контролируемого изделия выбирают изделие из композитного материала с реальным дефектом,

получают эталонный дефект для изделия из композитного материала, для этого:

- осуществляют послойную параллельными слоями препарацию выбранного изделия в области реального дефекта с шагом между слоями - Δs от начала дефекта i=1, до окончания дефекта i=N,

где i - номер слоя препарации, N - количество слоев препарации,

- на каждом i-м слое препарации измеряют толщину δji реального дефекта с шагом Δа от начала выявленного фрагмента дефекта до его окончания в точках j=1, 2, 3…, jmax, где jmax - количество точек измерения толщины дефекта на i-м слое препарации,

- из измеренных значений δji выбирают максимальное δji(max) и минимальное δji(min) значения,

- разбивают интервал {δji(min; δji(max)} на «Р» интервалов, k=1, 2, 3…Р, где k - номер интервала,

- определяют значение протяженности дефекта Sk(.i.j), соответствующей k-му интервалу толщины дефекта

,

,

- формируют зависимость F(S δ,)=0 или

где F - функция зависимости величины площади дефекта от его толщины, занимаемой данной площадью,

где F - функция зависимости величины площади дефекта от его толщины, занимаемой данной площадью,

- решая уравнение F(S δ,)=δmin, определяют значение минимальной протяженности дефекта Smin, соответствующей минимальной толщине δmin дефекта в контролируемом изделии, и

- изготавливают эталонный дефект с параметрами δmin, Smin.

2. Способ по п. 1, отличающийся тем, что эталонный дефект изготавливают в виде параллелепипеда, стенки которого выполнены из композитного материала, а внутренняя полость заполнена воздухом.

3. Способ по п. 1, отличающийся тем, что параметры минимального размера эталонного дефекта определяют, решая уравнение

F(δ.S)=Smin.

| ЕРМОЛОВ И.Н., АЛЕШИН Н.П., ПОТАПОВ А.И | |||

| "Неразрушающий контроль | |||

| Акустические методы контроля", Кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ автоматизированного неразрушающего контроля качества изделий и устройство для его осуществления | 2017 |

|

RU2654298C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171469C1 |

| EP 486689 A1, 27.05.1992 | |||

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ НАДЕЖНОСТИ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПО АНАЛИЗУ ВНУТРЕННИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506575C1 |

Авторы

Даты

2020-10-05—Публикация

2020-03-20—Подача