Область техники

Изобретение относится к области измерительной техники и может быть использовано для оценки надежности и качества различных изделий. Особенно актуально применение данного изделия для контроля материалов, имеющих большой разброс характеристик (данный разброс определяется разбросом характеристик различных физических полей после их воздействия на контролируемый материал - тепловых, акустических, радиоволновых и т.п.), например, многослойных конструкций из полимерных композиционных материалов (ПКМ).

Изобретение может быть использовано для контроля надежности и качества сложных пространственных многослойных конструкций из ПКМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций, отсеков космических аппаратов, ракетных двигателей, элементов авиационных двигателей, трубопроводов, герметичных сосудов и т.п.

Особенно эффективно применение заявленного изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым с одной стороны предъявляются высокие требования по надежности и качеству эксплуатации, с другой стороны они являются достаточно дорогими и трудоемкими в изготовлении для того, чтобы большое количество конструкций можно было заменить другими изделиями, имеющими требуемые параметры. Достоверное выявление дефектов очень актуально для изделий, работающих в потенциально опасных условиях - изделий ракетно-космической техники, трубопроводов (нефте-газопрововодов и т.п.), где существуют взаимно исключающие требования: когда, с одной стороны, требуется обеспечить необходимую надежность конструкции (т.е., например, увеличить ее толщину), а, с другой стороны, имеются ограничения по массе и габаритным размерам, которые требуют уменьшить толщину материалов. Немаловажную роль в этом играют и экономические аспекты. При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов типа нарушения сплошности), что может привести к аварии и которые возможно необходимо укреплять.

Уровень техники

Достоверное определение качества сплошности материала является актуальной задачей в процессе создания эффективных и надежных конструкций из различных материалов.

Существует большое количество методов контроля сплошности материала: рентгеновский, ультразвуковой, визуальный оптический, вихретоковый, а также их комбинации.

Все методы имеют свои особенности и области применения. Но все методы имеют одну общую операцию - процесс обнаружения нарушения сплошности (дефектов), т.е. выделение в контролируемом материале областей, имеющих характеристики, отличные от основного материала. Это могут быть, например, трещины, расслоения и т.п. Задача обнаружения значительно усложняется сложной формой поверхности изделий и сложной внутренней конструкцией, большими габаритными размерами изделий, случайным разбросом характеристик изделий по их поверхности (что особенно характерно для ПКМ).

Перспективным направлением в современной технике является использование композитных материалов, как металлических, так и полимерных, обладающих рядом преимуществ перед традиционными материалами, особенно в авиакосмических отраслях техники, машиностроении, энергетики, нефтегазовой отрасли и др. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, рядом преимуществ перед металлами.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки критериев качества материалов. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций. Признаками качества конструкций, особенно в трубопроводах, ракетно-космической и авиационной отраслях, являются массогабаритная и энергетическая характеристики, которые определяются, в т.ч. качеством сплошности материала

Большое зачение приобретают методы неразрушающего контроля, основанные на различных физических принципах, и методы достоверного для решаемой задачи обнаружения внутренних нарушений сплошности по анализу изменения результатов взаимодействия физических полей с контролируемым материалом. Они позволяют объективно определять фактическое состояние конструкции, оценить надежность их эксплуатации и дать рекомендации по ее ремонту или восстановлению.

Методы обнаружения дефектов в процессе неразрушающего контроля подробно раскрыты в следующих источниках: И.Н. ЕРМОЛОВ, Н.П. АЛЕШИН, А.И. ПОТАПОВ. Неразрушающий контроль. Акустические методы контроля. Кн. 2. - М.: Высшая школа, 1991, с. 92-95, ЕР 0486689 A1, SU 1396046 A1, SU 1158919 A, SU 319895, SU 1649414 А1, SU 824032, DE 4031895 А1.

Общий недостаток практически всех существующих методов и средств неразрушающего контроля заключается в следующем: определение порогового значения сигнала осуществляется посредством эталонного образца с эталонным дефектом. Обнаружение дефектных участков осуществляется путем сравнения сигнала по поверхности контролируемого материала с пороговым значением сигнала. Это простой и надежный метод. Однако он обладает принципиальным недостатком: невозможно изготовить эталонные образцы со всеми вариантами характеристик внутренних дефектов, а, значит, происходит обнаружение некоторого «усредненного» дефекта, и с большой вероятностью возможен пропуск опасных дефектов. Такой метод не учитывает влияния случайных изменений свойств контролируемых материалов на результаты контроля.

Наиболее близкими по технической сущности к представленным способу и устройству являются способ и устройство, охарактеризованные в патенте РФ №2171469.

Известный способ направлен на определение порогового значения сигнала в процессе неразрушающего контроля и включает следующие действия:

- сканируют поверхность контролируемого объекта информационными датчиками физических полей,

- измеряют величины сигналов излучения физического поля с каждой точки поверхности контролируемою объекта,

- разбивают весь диапазон величин сигналов излучения физического поля по их значениям на I интервалов,

- регистрируют измеренные сигналы по принадлежности к соответствующим интервалам,

- определяют количество измеренных сигналов в каждом интервале (Кi),

- рассчитывают разность количества измеренных сигналов в последующем и предыдущем интервалах (ΔКi=Кi+1-Кi) по всему диапазону значений величин измеренных сигналов,

- а в качестве порогового значения величины сигнала излучения физического поля выбирают значение из интервала, для которого разность количества измеренных сигналов в данном и предыдущем интервалах меньше нуля, а разность количества измеренных сигналов в данном и последующем интервалах больше нуля.

Данный способ обладает большей достоверностью по сравнению со способами из уровня техники.

Однако он имеет существенные недостатки:

Определение порогового значения сигнала, а, следовательно, и обнаружение дефектов осуществляется только после завершения сканирования всего изделия. Отсутствует возможность текущей оценки качества изделий в процессе его сканирования. В связи с тем, что свойства материала могут значительно отличаться по одному изделию, такой способ приводит к недостоверному обнаружению дефектов. Поэтому в дефектные зоны, определенные в соответствии с этим способом, могут попасть и качественные участки, имеющие характеристики, отличающиеся от средних значений по изделию. При этом, часто сканирование крупногабаритных изделий осуществляется непрерывно в течение длительного времени (до 16-24 часов), что делает невозможным повторное сканирование в случае появления сомнений в результатах контроля.

Заранее нельзя достоверно определить зоны изделия, на которых свойства достаточно равномерны и позволяют использовать способ, выбранный в качестве прототипа.

Известный способ имеет низкую производительность при условии обеспечения высокой вероятности обнаружения дефектов.

Обнаружение дефектов осуществляется только по величине информационного сигнала, например, по амплитуде сигнала, времени сдвига и т.п. Однако изменение величины информационного сигнала может быть обусловлено не только наличием дефекта, но и рядом других случайных факторов, например, случайным изменением на короткий промежуток времени питающего напряжения. Поэтому обнаружение дефектов только по одному параметру, указанному в известном способе, снижает достоверность контроля.

Текущий информационный измеренный сигнал (параметр) по изделию может изменяться случайным образом в зависимости от изменения свойств изделий. При этом величина информационного параметра может изменяться на величину, превышающую изменение на дефекте. Это приводит к ложному обнаружению дефектов, что также снижает достоверность контроля.

Поэтому на сегодняшний день имеется потребность в создании способа контроля реальных конструкций из сложных материалов, который может применяться на практике для широкого круга объектов с различными характеристиками и позволяет обнаруживать различные типы внутренних дефектов.

Технический результат, на достижение которого направлено настоящее изобретение, состоит в обеспечении оперативного достоверного контроля качества сплошности многослойных сложных конструкций и их элементов в процессе производства и в реальных условиях эксплуатации.

Т.е. в конечном итоге изобретение решает задачу повышения безопасности эксплуатации сложных потенциально опасных конструкций.

Сущность изобретения

Этот технический результат в части способа достигается за счет того, что при автоматизированном контроле сплошности изделий выполняют следующие действия:

1. В контролируемом изделии устанавливают эталонный дефект, соответствующий по характеристикам реальным дефектам в изделии и имеющим минимальные размеры  в начале траектории сканирования, где Δхэ - протяженность эталонного дефекта в направлении траектории сканирования, Δyэ - протяженность эталонного дефекта в направлении перпендикулярном траектории сканирования.

в начале траектории сканирования, где Δхэ - протяженность эталонного дефекта в направлении траектории сканирования, Δyэ - протяженность эталонного дефекта в направлении перпендикулярном траектории сканирования.

2. Перед проведением контроля измеряют величину сигнала на контролируемом изделии вблизи эталонного дефекта - Ui=0, где i - целочисленная координата контролируемой поверхности по траектории сканирования.

3. Перед проведением контроля измеряют величину изменения сигнала на эталонном дефекте - ΔUэ=Uэ-Ui=0, где Uэ - величина сигнала на эталонном дефекте.

4. Перед проведением контроля устанавливают величину порогового сигнала для выявления дефектов в изделии следующим образом:

Uпор=Ui=0+ΔUэx n,

где 0<n<1 - коэффициент определяется экспериментально или в результате расчета перед проведением контроля.

5. Перед проведением контроля измеряют длительность сигнала, соответствующего протяженности эталонного дефекта вдоль траектории сканирования - U(Δxэ), где

Δхэ=(Δiэ) х Δs,

Δs - шаг i-го отсчета по координате «х» - вдоль траектории сканирования,

Δiэ - протяженность эталонного дефекта по оси «х».

6. Перед проведением контроля измеряют градиент сигнала на эталонном дефекте вдоль траектории сканирования:

grad(ΔUэ)=ΔUэ/Δхкд,

где Δхкд - расстояние вдоль траектории сканирования перехода сигнала от величины Ui=0 до величины Uэ:

Δхкд=Δiкд х Δs.

7. В процессе контроля изделия - в процессе сканирования изделия - измеряют градиент текущего сигнала (Ui) следующим образом:

grad(Ui)=|Ui+1-Ui|/Δs.

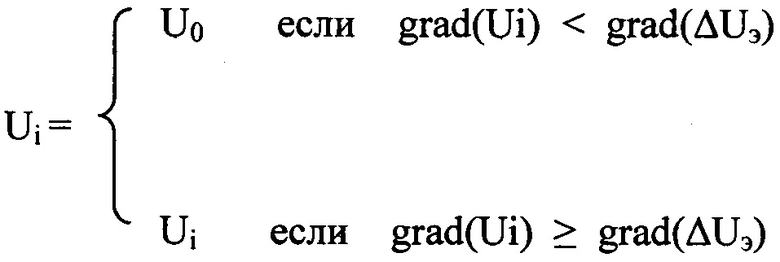

8. В процессе контроля изделия - в процессе сканирования изделия - осуществляется корректировка текущего значения сигнала вдоль траектории сканирования следующим образом:

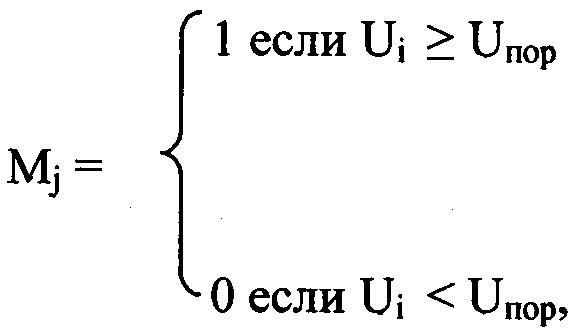

9. В процессе контроля изделия - в процессе сканирования изделия - фиксируют аномальные зоны Mj, сравнивая текущее значение сигнала по траектории сканирования с пороговым значением сигнала:

здесь j - порядковый номер аномалии по траектории сканирования.

10. В процессе контроля изделия - в процессе сканирования изделия - измеряют протяженность j-ой аномалии (Δxj) вдоль траектории сканирования и перпендикулярно траектории сканирования (Δyj):

Δxj=(iкj-iнj) x Δs,

Δyj=(mкj-mнj) x Δp,

где Δр - шаг сканирования по оси «y» перпендикулярной оси «х» - траектории сканирования,

iкj, iнj = целочисленные координаты по оси «х»,

mкj, mнj - целочисленные координаты по оси «y»,

индекс «к» означает окончание аномального участка,

индекс «н» означает начало аномального участка.

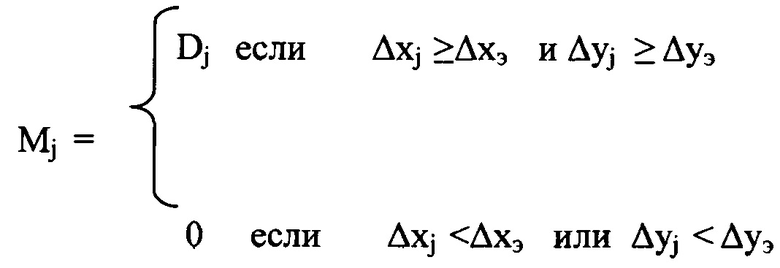

11. В процессе контроля изделия - в процессе сканирования изделия - фиксируют дефекты в изделии, сравнивая одновременно протяженность выявленной j-ой аномалии с протяженностью эталонного дефекта следующим образом:

здесь Dj - признак наличия дефекта.

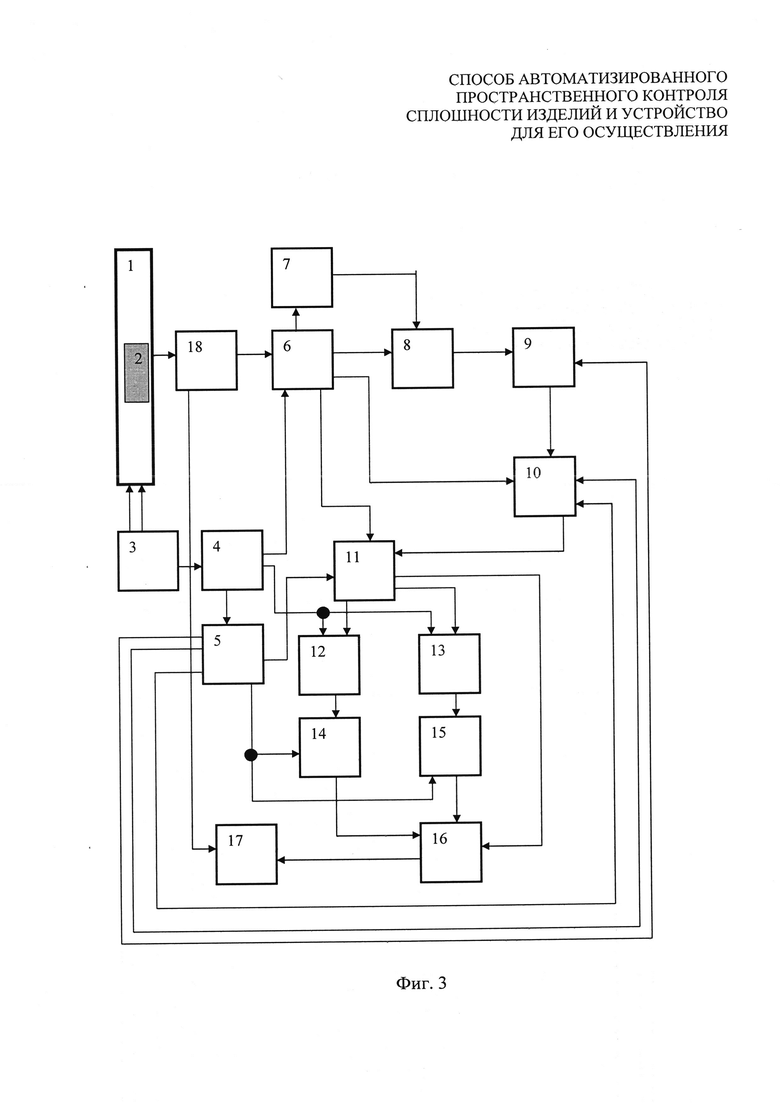

Технический результат в части устройства достигается за счет того, что устройство автоматизированного пространственного контроля сплошности изделий, включающее блок измерения сигнала, пороговое устройство, сканирующую систему, регистратор, при этом сканирующая система установлена с возможностью обеспечения относительного перемещения изделия и блока измерения сигналов для сканирования поверхности изделия, дополнительно снабжено следующими блоками: блоком позиционирования, блоком памяти, коммутатором, блоком задержки, первым-третьим сумматорами, делителем, первым-вторым блоками сравнения, первый блок-вторым блоками умножения, выход сканирующей системы подключен к входу блока позиционирования, первый выход блока позиционирования подключен к входу блока памяти, второй выход блока позиционирования подключен к второму входу коммутатора, третий выход блока позиционирования подключен к вторым входам второго и третьего сумматоров, второй выход блока измерения сигнала подключен к первому входу регистратора, третий выход блока измерения сигнала подключен к первому входу коммутатора, первый выход коммутатора подключен в входу блока задержки, выход блока задержки подключен к первому входу первого сумматора, третий выход коммутатора подключен к второму входу первого сумматора, выход сумматора подключен к входу делителя, выход делителя подключен к четвертому входу первого блока сравнения, четвертый выход блока памяти подключен к второму входу делителя, пятый выход блока памяти подключен к третьему входу первого блока сравнения, третий выход блока памяти подключен к второму входу первого блока сравнения, второй выход коммутатора подключен к первому входу первого блока сравнения, четвертый выход коммутатора подключен к второму входу порогового устройства, второй выход блока памяти подключен к первому входу порогового устройства, второй выход первого блока сравнения подключен к четвертому входу порогового устройства, первый выход порогового устройства подключен к третьему входу второго блока сравнения, второй выход порогового устройства подключен к входу второго сумматора, третий выход порогового устройства подключен к входу третьего сумматора, выход второго сумматора подключен к второму входу первого блока умножения, выход третьего сумматора подключен к входу второго блока умножения, первый выход блока памяти подключен к первому входу первого блока умножения и к первому входу второго блока умножения, выход первого блока умножения подключен к первому входу второго блока сравнения, выход второго блока умножения подключен к второму входу второго блока сравнения, выход второго блока сравнения подключен к второму входу регистратора.

Краткое описание чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где:

фиг. 1 представляет типовые формы сигналов по траектории сканирования: реальное, в соответствии с заявляемым способом, пороговое и т.п.

фиг. 2 представляет реальное исходное распределение сигнала по траектории сканирования по поверхности изделия из ПКМ,

на фиг. 3 приведена функциональная схема устройства,

на фиг. 4 приведена фотография установки и аппаратной части (блока измерения сигнала и пульта управления) устройства автоматизированного контроля,

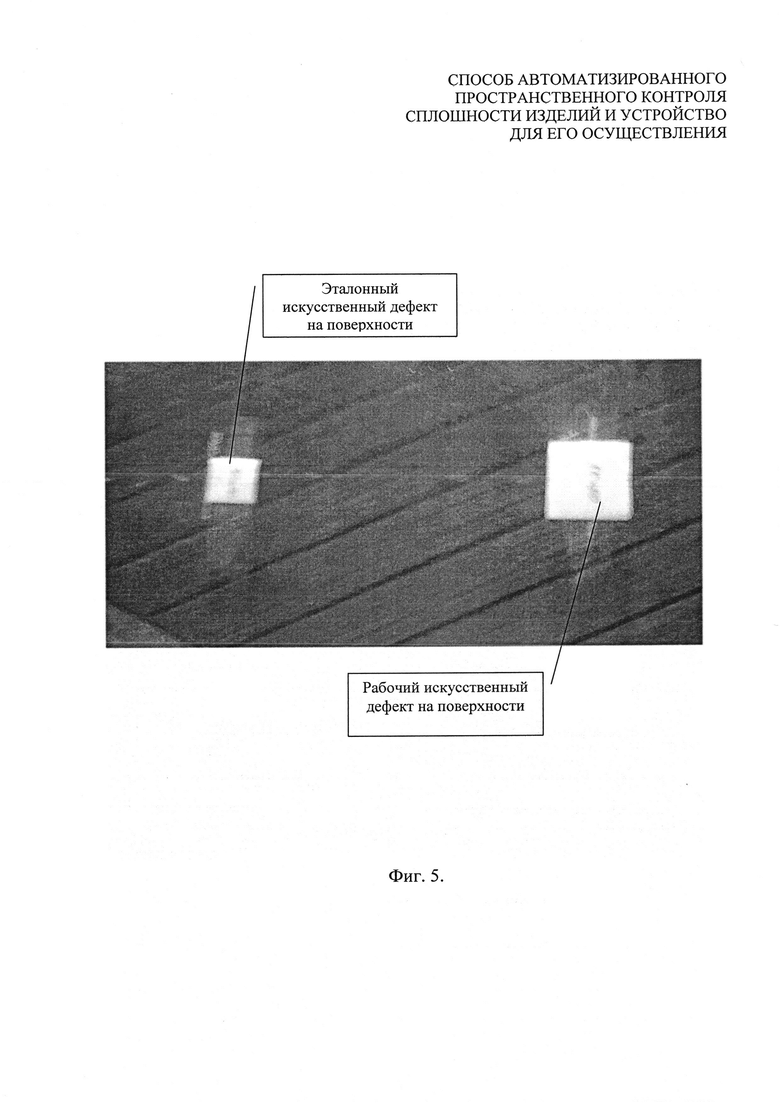

на фиг. 5 приведена фотография расположения эталонного дефекта на поверхности контролируемого изделия.

на фиг. 6 приведена фотография устройства позиционирования акустических пьезопреобразователей.

на фиг. 7 приведена фотография блок обработки сигнала в соответствии с заявляемым устройством.

на фиг. 8 приведена схема блока позиционирования.

На фиг. 9 приведены схема расположения искусственных дефектов на поверхности изделия, две дефектограммы с обнаруженными дефектами по известному способу (дефектограмма «а») и заявляемому способу (дефектограмма «б»),

На фиг. 10 приведен пример траектории сканирования по поверхности контролируемого изделия,

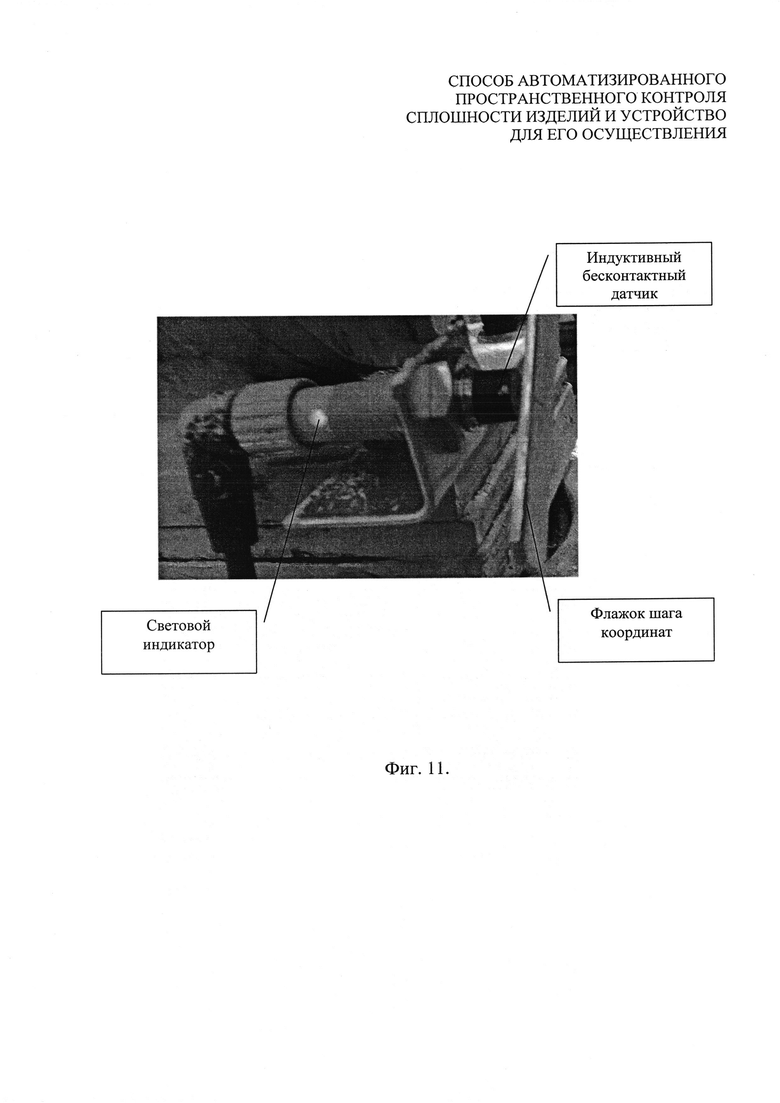

На фиг. 11 приведена фотография блока позиционирования.

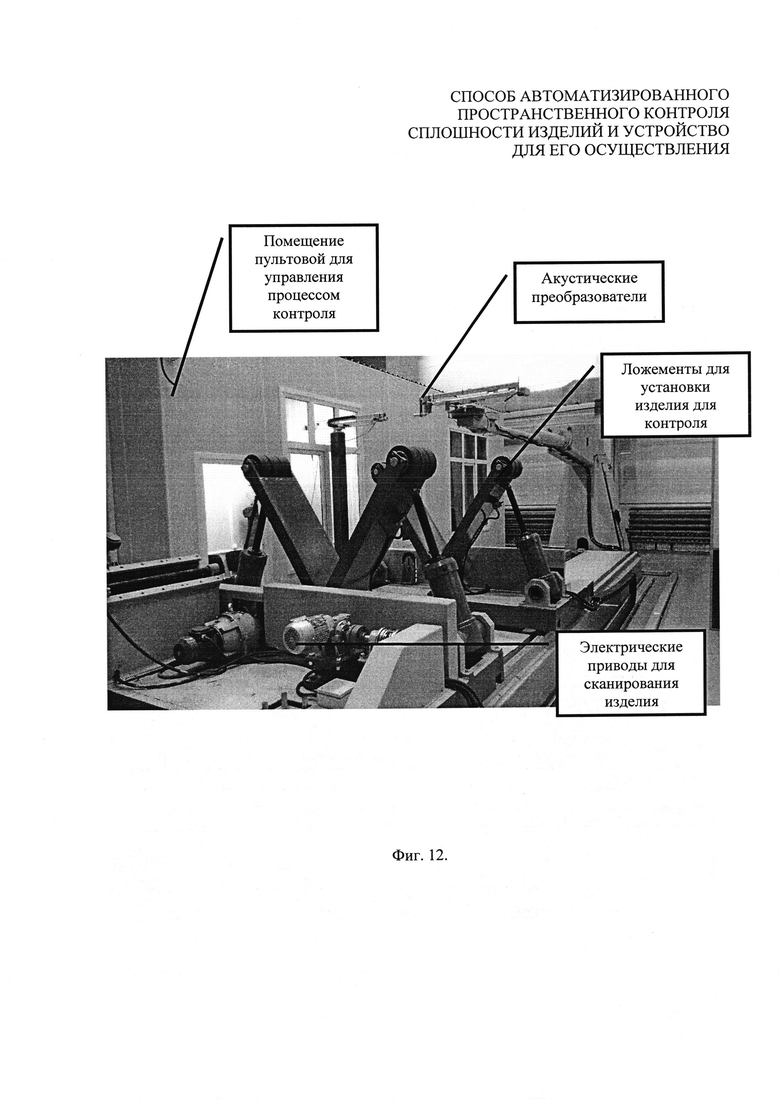

На фиг. 12 приведена сканирующая система изделий.

На фигурах используются следующие обозначения:

1 - контролируемое изделие,

2 - внутренний дефект в изделии,

3 - сканирующая система,

4 - блок позиционирования,

5 - блок памяти,

6 - коммутатор,

7 - блок задержки,

8 - первый сумматор,

9 - делитель,

10 - первый блок сравнения,

11 - пороговое устройство,

12 - второй сумматор,

13 - третий сумматор,

14 - первый блок умножения,

15 - второй блок умножения,

16 - второй блок сравнения,

17 - регистратор,

18 - блок измерения сигнала,

19 - траектория сканирования.

20, 21 - ультразвуковые бесконтактные преобразователи,

22. 23 - раздвижные штанги для установления оптимального расстояния между ультразвуковыми преобразователями и контролируемым изделием,

24 - фотодиод,

25 - диск с прорезями,

26 - прямоугольный сигнал с блока позиционирования.

i - целочисленная координата контролируемой поверхности по траектории сканирования,

Ui=0, U0 - величина сигнала вблизи эталонного дефекта,

Uэ - величина сигнала на эталонном дефекте,

ΔUэ - величина изменения сигнала на эталонном дефекте,

Uпор - пороговое значение сигнала,

Δхэ - протяженность эталонного дефекта в направлении траектории сканирования,

Δyэ - протяженность эталонного дефекта в направлении перпендикулярном траектории сканирования,

U(Δхэ) - длительность сигнала, соответствующая протяженности эталонного дефекта вдоль траектории сканирования,

Δs - шаг i-го отсчета по координате «х» - вдоль траектории сканирования,

Δiэ - протяженность эталонного дефекта по оси «х» в целочисленных координатах,

Ui - текущее значение сигнала в точке с координатой «i» вдоль траектории сканирования,

Δр - шаг сканирования по оси «y» перпендикулярной оси «х» - траектории сканирования?

X - координата вдоль трпектории сканирования.

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки устройства, реализующего представленный способ, построены на основе стандартных электронных элементах, с использованием логических схем, микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами (см. например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010.).

В качестве блока измерения сигнала и порогового устройства использован ультразвуковой низкочастотный дефектоскоп марки УСД-60 (фиг. 5) с бесконтактными преобразователями БП-4 (www.kropus.ru). Могут использоваться датчики, регистрирующие иные (кроме ультразвукового) поля, как указано выше.

Способ заключается в следующем.

В контролируемом изделии устанавливают эталонный дефект, соответствующий по характеристикам реальным дефектам в изделии и имеющим минимальные размеры  в начале траектории сканирования, где Δхэ - протяженность эталонного дефекта в направлении траектории сканирования, Δyэ - протяженность эталонного дефекта в направлении перпендикулярном траектории сканирования.

в начале траектории сканирования, где Δхэ - протяженность эталонного дефекта в направлении траектории сканирования, Δyэ - протяженность эталонного дефекта в направлении перпендикулярном траектории сканирования.

На фиг. 5 приведена фотография с установленным на поверхности изделия эталонным дефектом в виде специальной сетки, упакованной в пленку, имитирующим по акустическим характеристикам внутреннее расслоение в многослойном композитном материале.

Перед проведением контроля измеряют величину сигнала на контролируемом изделии вблизи эталонного дефекта - Ui=0, где i - целочисленная координата контролируемой поверхности по траектории сканирования.

Перед проведением контроля измеряют величину изменения сигнала на эталонном дефекте - ΔUэ=Uэ-Ui=0, где Uэ - величина сигнала на эталонном дефекте.

На фиг. 4, 7 приведены фотографии устройств теневого ультразвукового контроля, посредством которого производились измерения. Здесь 20, 21 - ультразвуковые бесконтактные преобразователи, 22. 23 - раздвижные штанги для установления оптимального расстояния между ультразвуковыми преобразователями и контролируемым изделием.

Перед проведением контроля измеряют и устанавливают величину порогового сигнала для выявления дефектов в изделии следующим образом:

Uпор=Ui=0+ΔUэx n,

где 0<n<1 - коэффициент определяется экспериментально или в результате расчета перед проведением контроля.

Перед проведением контроля измеряют длительность сигнала, соответствующего протяженности эталонного дефекта вдоль траектории сканирования - U(Δхэ), где

Δхэ=(Δiэ) х Δs,

Δs - шаг i-го отсчета по координате «х» - вдоль траектории сканирования,

Δiэ - протяженность эталонного дефекта по оси «х».

Перед проведением контроля измеряют градиент сигнала на эталонном дефекте вдоль траектории сканирования:

grad(ΔUэ)=ΔUэ/Δхкд,

где Δхкд - расстояние вдоль траектории сканирования перехода сигнала от величины Ui=0 до величины Uэ:

Δxкд=Δiкд х Δs.

Все вышеназванные величины записываются в блоке памяти 5 и будут использоваться при проведении автоматизированного контроля.

В процессе проведения контроля сканирующее устройство осуществляет взаимное перемещение контролируемого изделия 1 и блока измерения сигнала 18 по заданной траектории, например, (19.

Блок 18 измеряет информационный сигнал от изделия 1, несущий информацию о качестве сплошности изделия и о наличие в нем дефектов 2.

Сигнал от сканирующего устройства 3 поступает в блок позиционирования 4, который фиксирует местоположение точки регистрации сигнала блоком 18 на поверхности изделия 1. Регистрация осуществляется в виде импульсов - целочисленных координат.

Схема блока позиционирования приведена на фиг. 8 Она работает следующим образом. Флажок шага сканирования (диск с прорезями) 25 кинематически связан с сканирующим устройством 3. При перемещении сканирующего устройства диск 25 вращается и периодически взаимодействует с индуктивный бесконтактным датчиком 25. В результате на выходе индуктивного бесконтактного датчика 25 образуется прямоугольный сигнал 26 с периодом, соответствующим заданному - ΔS.

Сигнал с блока позиционирования 4 поступает блок памяти 5, где осуществляет тактирование выдачи информации на соответствующие блоки в процессе проведения контроля.

Одновременно сигнал с блока 4 поступает в коммутатор 6, по команде которого осуществляется задержка сигнала с кблока измерения сигнала блоком задержки 7.

Измеренный блоком измерения сигнала 18 сигнал Ui поступает в коммутатор 6 и далее в первый сумматор 8 как напрямую, так и через блок задержки 7.

Таким образом, в первый сумматор 8 поступают сигналы Ui и Ui+1. В первом сумматоре 8 осуществляется суммирование этих сигналов и определение их абсолютной величины:

ΔUi=|Ui-Ui+1|

Сигнал ΔUi из первого сумматора 8 поступает в делитель 9. На второй вход делителя 9 поступает сигнал, соответствующий величине ΔS. В делителе 9 осуществляется измерение градиента сигнала Ui:

grad(Ui)=|ΔUi|/Δs.

Сигнал grad(Ui) из блока 9 поступает на четвертый вход первого блока сравнения. На остальные три входа данного блока поступают сигналы:

- сигнал Ui с выхода коммутатора 6,

- сигналы U0 и grad(ΔUэ) с выходов блока памяти 5.

В первом блоке сравнения осуществляется следующие преобразования сигналов:

Таким образом, на вход порогового устройства 11 поступают сигналы U0 или Ui в зависимости от параметров сигнала, сигнал Uпор с выхода блока памяти 5 и сигнал Ui с выхода коммутатора 6.

В пороговом устройстве осуществляется пороговое обнаружение аномальных участков Mj,

здесь j - порядковый номер аномалии по траектории сканирования.

Сигнал, соответствующий обнаруженным аномалиям Mj поступает на первые входы второго 12 и третьего 13 сумматоров. На вторые входы этих сумматоров поступает сигнал с блока позиционирования 4.

Таким образом наличие сигналов о наличие аномалий и сигналов координат позволяет измерить протяженность аномальных участков по направлению сканирования (iкj-iнj) и перпендикулярно (mкj-mнj) направлению сканирования. Здесь iкj, iнj = целочисленные координаты по оси «х», mкj, mнj - целочисленные координаты по оси «y», индекс «к» означает окончание аномального участка, индекс «н» означает начало аномального участка.

Сигналы, соответствующие (iкj-iнj) и (mкj-mнj) с выходов сумматоров 12 и 13 поступают на первые входы блоков умножения 14 и 15. На вторые входы блоков умножения с выходов блока памяти 5 поступают сигналы, соответствующие ΔS - шугу сканирования в направлении траектории сканирования и Δр - шагу сканирования в направлении перпендикулярном траектории сканирования.

В блоках умножения 14 и (15) осуществляется умножение этих величин, т.е. образуются сигналы:

Δxj=(iкj-iнj) x Δs,

Δyj=(mкj-mнj) x Δр.

Эти сигналы поступают на первый и второй входы второго блока сравнения 16. На третий вход блока сравнения 16 поступает сигнал, соответствующий Mj, с выхода порогового устройства 11. Таким образом, в блоке 16 осуществляется сравнение этих сигналов и идентификация дефекта сравнивая одновременно протяженность выявленной j-ой аномалии с протяженностью эталонного дефекта следующим образом::

здесь Dj - признак наличия дефекта.

Результаты контроля из блока 16 поступают в регистратор 17.

Таким образом, осуществляется автоматизированный контроль заявляемым способом и устройством.

Методика экспериментальных исследований заключалась в следующем.

На цилиндрическом изделии из ПКМ по всей поверхности закладывались искусственные дефекты типа нарушения сплошности с различными параметрами.

Изделие устанавливалось на механизированную сканирующую систему (фиг. 12). С помощью установки фиг. 12 осуществлялось спиральное сканирование поверхности изделия. Таким образом, производилось измерение сигнала с каждой точки по всей площади поверхности изделия. Дискретность измерения определялась блоком позиционирования 4, фиг 8. и фиг. 11 (датчиками координат) и равна: ΔS=10 мм, Δр=10 мм.

Далее это изделие подвергалось неразрушающему контролю по двум методикам:

- по известной методике (способу) принятому в качестве прототипа,

- по изобретению.

Сигнал при контроле по обеим методикам измерялся одним и тем же блоком измерения сигнала 18.

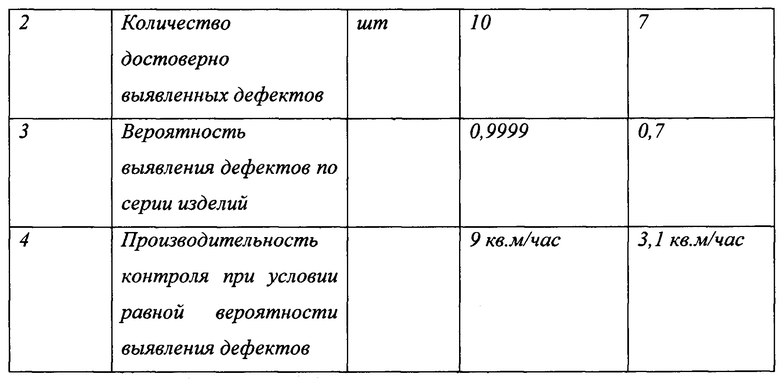

Результаты представлены на дефектограммах, приведенных на фиг. 9.

Анализ дефектограмм наглядно показывает, что способ по изобретению позволяет выявлять все заложенные в изделие искусственные дефекты. В то время, как способ принятый в качестве прототипа обеспечивает выявление ориентировочно только 60% заложенных по всей поверхности изделия дефектов. Основной причиной низкой выявляемости дефектов по способу, принятому в качестве прототипа, является большой разброс характеристик материала по поверхности контролируемого изделия, что не позволяет одним значением порогового сигнала выявить дефекты по всему изделию.

В качестве примера, в таблице 1 приведены результаты обработки экспериментальных исследований.

Экспериментальные исследования подтверждают достижение технического результата: способ по изобретению повышает оперативность и достоверность контроля качества сплошности многослойных сложных конструкций и их элементов, и следовательно повышает безопасность эксплуатации сложных потенциально опасных конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматизированного контроля сплошности изделий и устройство для его осуществления | 2019 |

|

RU2720437C1 |

| Способ автоматизированного неразрушающего контроля качества изделий и устройство для его осуществления | 2017 |

|

RU2654298C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171469C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО РЕНТГЕНОВСКОГО КОНТРОЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2815195C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ СЛОЖНОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2812233C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ФОРМЫ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2526518C2 |

| Способ теплового неразрушающего контроля стабильности качества изделий из полимерных композиционных материалов в процессе их серийного производства | 2016 |

|

RU2644031C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ НАДЕЖНОСТИ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПО АНАЛИЗУ ВНУТРЕННИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506575C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2537520C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТЕРМОТОМОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2686498C1 |

Группа изобретений относится к области измерительной техники и может быть использована для оценки надежности и качества изделий из материалов, имеющих большой разброс характеристик. Согласно способу в контролируемом изделии устанавливают эталонный дефект, соответствующий по характеристикам реальным дефектам в изделии и имеющий минимальные размеры в начале траектории сканирования. Перед проведением контроля измеряют величину сигнала на контролируемом изделии вблизи эталонного дефекта. Измеряют величину изменения сигнала на эталонном дефекте. Устанавливают величину порогового сигнала для выявления дефектов. Измеряют длительность сигнала, соответствующего протяженности эталонного дефекта вдоль траектории сканирования. Измеряют градиент сигнала на эталонном дефекте вдоль траектории сканирования. В процессе контроля изделия при сканировании измеряют градиент текущего сигнала. Осуществляют корректировку текущего значения сигнала вдоль траектории. Фиксируют аномальные зоны, сравнивая текущее значение сигнала по траектории сканирования с пороговым значением сигнала. Измеряют протяженность аномалии вдоль траектории сканирования и перпендикулярно траектории сканирования и фиксируют дефекты в изделии, сравнивая одновременно протяженность выявленной аномалии с протяженностью эталонного дефекта следующим образом. Охарактеризовано устройство автоматизированного пространственного контроля сплошности изделий, реализующее способ. Технический результат - повышение достоверности контроля качества сплошности многослойных сложных конструкций и их элементов в процессе производства и в реальных условиях эксплуатации. 2 н.п. ф-лы, 12 ил., 1 табл.

1. Способ автоматизированного пространственного контроля сплошности изделий, включающий:

сканирование поверхности контролируемого объекта по крайней мере одним информационным датчиком физического поля,

измерение величины сигналов излучения физического поля с каждой точки поверхности контролируемого объекта,

отличающийся тем, что

в контролируемом изделии устанавливают эталонный дефект, соответствующий по характеристикам реальным дефектам в изделии и имеющий минимальные размеры  в начале траектории сканирования, где Δхэ - протяженность эталонного дефекта в направлении траектории сканирования, Δуэ - протяженность эталонного дефекта в направлении, перпендикулярном траектории сканирования,

в начале траектории сканирования, где Δхэ - протяженность эталонного дефекта в направлении траектории сканирования, Δуэ - протяженность эталонного дефекта в направлении, перпендикулярном траектории сканирования,

перед проведением контроля измеряют величину сигнала на контролируемом изделии вблизи эталонного дефекта - Ui=0, где i - целочисленная координата контролируемой поверхности по траектории сканировании,

измеряют величину изменения сигнала на эталонном дефекте - ΔUэ=Uэ-Ui=0, где Uэ - величина сигнала на эталонном дефекте,

устанавливают величину порогового сигнала для выявления дефектов в изделии следующим образом:

Uпор=Ui=0+ΔUэх n,

где 0<n <1 - коэффициент определяется экспериментально или в результате расчета перед проведением контроля,

измеряют длительность сигнала, соответствующего протяженности эталонного дефекта вдоль траектории сканирования - U(Δхэ), где

Δхэ=(Δiэ)×Δs,

Δs - шаг i-го отсчета по координате «х» - вдоль траектории сканирования,

Δiэ - протяженность эталонного дефекта по оси «х» в целочисленных координатах,

измеряют градиент сигнала на эталонном дефекте вдоль траектории сканирования:

grad(ΔUэ)=ΔUэ/Δхкд,

где Δхкд - расстояние вдоль траектории сканирования перехода сигнала от величины Ui=0 до величины Uэ:

Δхкд=Δiкд×Δs,

а в процессе контроля изделия при сканировании изделия измеряют градиент текущего сигнала (Ui) следующим образом:

grad(Ui)=|Ui+1-Ui|/Δs,

осуществляют корректировку текущего значения сигнала вдоль траектории сканирования следующим образом:

фиксируют аномальные зоны Mj, сравнивая текущее значение сигнала по траектории сканирования с пороговым значением сигнала:

здесь j - порядковый номер аномалии по траектории сканирования,

измеряют протяженность j-й аномалии (Δxj) вдоль траектории сканирования и перпендикулярно траектории сканирования (Δyj):

Δxj=(iкj-iнj)×Δs,

Δyj=(mкj-mнj)×Δp,

где Δр - шаг сканирования по оси «у», перпендикулярной оси «х», - траектории сканирования,

iкj, iнj - целочисленные координаты по оси «х»,

mкj, mнj - целочисленные координаты по оси «у»,

индекс «к» означает окончание аномального участка,

индекс «н» означает начало аномального участка,

и фиксируют дефекты в изделии, сравнивая одновременно протяженность выявленной j-й аномалии с протяженностью эталонного дефекта следующим образом:

здесь Dj - признак наличия дефекта.

2. Устройство автоматизированного пространственного контроля сплошности изделий, включающее блок измерения сигнала, пороговое устройство, сканирующую систему и регистратор,

при этом сканирующая система (3) установлена с возможностью обеспечения относительного перемещения изделия (1) с дефектом (2) и блока измерения сигналов (18) для сканирования поверхности изделия, отличающееся тем, что

в него дополнительно введены блок позиционирования, блок памяти, коммутатор, блок задержки, первый-третий сумматоры, делитель, первый и второй блоки сравнения, первый и второй блоки умножения,

при этом выход сканирующей системы (3) подключен к входу блока позиционирования (4), первый выход блока позиционирования (4) подключен к входу блока памяти (5), второй выход блока позиционирования (4) подключен к второму входу коммутатора (6), а третий выход - к вторым входам второго и третьего сумматоров (12) и (13), первый выход блока измерения сигнала (18) подключен к первому входу коммутатора (6), второй выход блока измерения сигнала (18) подключен к первому входу регистратора (17), первый выход коммутатора (6) подключен к входу блока задержки (7), выход блока задержки (7) подключен к первому входу первого сумматора (8), третий выход коммутатора (6) подключен к второму входу первого сумматора (8), выход сумматора (8) подключен к входу делителя (9), выход делителя (9) подключен к четвертому входу первого блока сравнения (10), четвертый выход блока памяти (5) подключен к второму входу делителя (9), пятый выход блока памяти (5) подключен к третьему входу первого блока сравнения (10), третий выход блока памяти (5) подключен к второму входу первого блока сравнения (10), второй выход коммутатора (6) подключен к первому входу первого блока сравнения (10), четвертый выход коммутатора (6) подключен к второму входу порогового устройства (11), второй выход блока памяти (5) подключен к первому входу порогового устройства (11), второй выход первого блока сравнения (10) подключен к четвертому входу порогового устройства (11), первый выход порогового устройства (11) подключен к третьему входу второго блока сравнения (16), второй выход порогового устройства (11) подключен к входу второго сумматора (12), третий выход порогового устройства (11) подключен к входу третьего сумматора (13), выход второго сумматора (12) подключен к второму входу первого блока умножения (14), выход третьего сумматора подключен к входу второго блока умножения (15), первый выход блока памяти (5) подключен к первому входу первого блока умножения (14) и к первому входу второго блока умножения (15), выход первого блока умножения (14) подключен к первому входу второго блока сравнения (16), выход второго блока умножения (15) подключен к второму входу второго блока сравнения (16), а выход второго блока сравнения (16) подключен к второму входу регистратора (17).

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171469C1 |

| EP 486689 A1, 27.05.1992 | |||

| Устройство для диагностики пары трения | 1986 |

|

SU1396046A1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ НАДЕЖНОСТИ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПО АНАЛИЗУ ВНУТРЕННИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506575C1 |

| Способ ультразвуковой теневой дефектоскопии многослойных изделий | 1988 |

|

SU1562846A1 |

| Способ ультразвуковой дефектоскопии | 1987 |

|

SU1649414A1 |

| WO 2008077479 A1, 03.07.2008. | |||

Авторы

Даты

2019-01-11—Публикация

2018-03-27—Подача