Изобретение относится к области переработки конденсированных топлив с получением горючего газа и может быть использовано для переработки различных твердых топлив с целью получения синтез-газа, в том числе для выработки энергии с использованием двигателей внутреннего сгорания. Предлагаемый способ получения горючего газа позволяет повысить по сравнению с известным уровнем техники энергетическую эффективность газификации, а также обеспечивает управление температурой в зоне горения, не допускающее перегрева материалов и конструкций.

Известно достаточно большое число способов газификации твердых топлив: в вертикальных шахтных реакторах с нижней подачей дутья, в вертикальных шахтных реакторах с верхней подачей дутья, в реакторах кипящего слоя, в различного рода комбинированных процессах. См., например, T.Malkow, Novel and innovative pyrolysis and gasification technologies for energy efficient and environmentally sound MSW disposal, Waste Management 24 (2004) 53-79. Во всех этих способах топливо (уголь, сланец, биотопливо, изношенные шины и др.) загружают в реактор через шлюзовую камеру, подают в реактор кислородсодержащий газ (воздух, кислород, парокислородную смесь), а получаемый при неполном сгорании топлива горючий газ выводят из реактора.

Существенным ограничением для последующего использования генераторного газа является наличие в нем пиролизных смол, которые образуют отложения, приводящие к закупорке линий подачи газа, делают невозможным использование генераторного газа в двигателях внутреннего сгорания (газопоршневых моторах или газовых турбинах).

Известен процесс, предложенный в международной патентной заявке WO 2008/107727 (МПК C10J 3/66 [2006.01], опуб. 2008-09-12). Описанная схема по существу предполагает совместную работу двух реакторов - верхняя часть реактора выступает как противоточный пиролизер, где происходит пиролиз топлива и все выделившиеся пиролизные смолы затем подаются вместе с влагой и пиролизными газами в зону горения. Газификация твердого топлива проводится в вертикальном шахтном реакторе, где установлена разделительная колосниковая решетка в средней части реактора, при подаче под колосниковую решетку воздуха, предварительно подогретого во внешнем теплообменнике до 400°C, проводится перегрузка не полностью сгоревшего ококсованного топлива в нижерасположенный объем шахтного реактора с обращенным потоком; генераторный газ, содержащий пиролизные смолы и влагу топлива, отбирается из верхней части реактора и принудительно, с помощью вентилятора, направляется в нижнюю часть реактора, где генераторный газ сжигают при температуре 1100-1200°C при дополнительной подаче воздуха, предварительно подогретого во внешнем теплообменнике до 550°C, в количестве, недостаточном для полного окисления газа, и пропускают затем продукты горения через слой горячего кокса. Пары воды и двуокись углерода реагируют при этом с коксом, выделяя дополнительное количество водорода и окиси углерода. Такая организация процесса позволяет получить на выходе из газогенератора генераторный газ свободный от пиролизных смол. Получаемый синтез-газ выводится снизу при температуре 700-750°C.

Однако этот способ требует использования конструктивно сложных устройств, работающих при высокой температуре, и обладает низким кпд процесса из-за безвозвратной потери тепла синтез-газа при охлаждении его в громоздких теплообменниках.

В способе, наиболее близком к заявляемому, описанном в патенте РФ RU 2520450 (МПК C10J 3/12 [2006.01], опуб. 27.06.2014 Бюл. №18) предложено проводить газификацию конденсированного топлива в противотоке газа посредством загрузки топлива в верхнюю часть газогенератора, подачи кислородсодержащего газа (воздуха) в нижнюю часть газогенератора, дополнительной загрузки в газогенератор твердого негорючего материала, проведения пиролиза и горения топлива в противотоке газа, выводе газообразных продуктов из верхней части газогенератора и выгрузки из нижней части газогенератора твердого остатка горения, при постоянном контроле и измерении температуры в газогенераторе. При этом загрузку в газогенератор топлива и твердого негорючего материала производят раздельно, формируют внутри газогенератора слой не смешанного с топливом твердого негорючего материала, отбирают газообразные продукты из слоя загруженного в газогенератор не смешанного с топливом твердого негорючего материала и проводят внутри газогенератора смешение топлива и нагретого в потоке газообразных продуктов твердого негорючего материала. Такая организация процесса позволяет, во-первых, обеспечить низкую температуру генераторного газа на выходе из газогенератора, поскольку перед выводом газа из газогенератора газ контактирует с загруженным в газогенератор твердым негорючим материалом, и последний нагревается, отбирая тепло у потока газа; во-вторых, получить генераторный газ в существенной мере свободный от пиролизных смол, поскольку смешение топлива производится с уже нагретым до высокой температуры твердым негорючим материалом, пиролизные смолы контактируют с его нагретой поверхностью и в существенной степени разлагаются до газообразных продуктов. Дополнительно в указанном способе предлагается осуществлять отбор пиролизных газов и водяного пара из слоя топлива, загруженного в газогенератор и принудительно, например, с помощью вентилятора, направлять их в газогенератор, в зону ниже зоны смешения топлива и твердого негорючего материала по потоку твердого негорючего материала. Это позволяет превратить влагу топлива из балласта в генераторном газе в химический реагент, пар, который при высокой температуре реагирует с коксом и пиролизными смолами с образованием водорода. В последнем варианте способ, описанный в патенте РФ RU 2520450, равносилен совмещению в одном устройстве двух синхронно работающих противоточных реакторов - в первом, пиролизере, производится сушка и пиролиз органического топлива в потоке подаваемого в пиролизер горячего генераторного газа. При этом горячий генераторный газ отбирается из второго реактора, газификатора, где проводят газификацию кокса, полученного в пиролизере, в противотоке газа-окислителя (воздуха). Пиролизный газ из пиролизера при этом принудительно подают в газификатор выше по газовому потоку, чем подают газ-окислитель. Дополнительно в газификатор противотоком к выводимому из него генераторному газу (той части газа, которая не была отобрана в пиролизер) загружается твердый негорючий материал, который при теплообмене с синтез-газом отбирает тепло последнего.

Вместе с тем, описанный в патенте РФ RU 2520450 способ имеет ряд недостатков и ограничений. В зоне, куда подается смесь пиролизных газов и водяного пара, происходит интенсивное горение пиролизных смол, а также кокса топлива в потоке нагретого воздуха. Как следствие, в этой зоне возможен перегрев и плавление золы. Кроме того, масса воздуха, подаваемого в газогенератор существенно меньше, чем масса генераторного газа. Это не позволяет обеспечить эффективную рекуперацию тепла. Значительная часть энергии топлива уносится в виде тепла генераторного газа и/или тепла золы и твердого негорючего материала.

Из вышесказанного следует задача, решаемая настоящим изобретением - обеспечить получение при газификации конденсированного топлива свободного от пиролизных смол горючего газа, с более высоким энергетическим выходом, т.е., при низкой температуре генераторного газа и низкой температуре золы, и при этом обеспечить управление температурой в зоне горения, не допускающее перегрева конструкций и материалов, в том числе плавления золы в зоне горения.

Поставленная задача решается в предлагаемом способе получения свободного от пиролизных смол горючего газа при газификации конденсированного топлива, включающем загрузку топлива в пиролизер противоточного типа известной конструкции, например, вертикальную многоподовую печь, вертикальную шахтную печь, либо вращающийся пиролизный барабан, подачу в пиролизер газа при высокой температуре противотоком к движению топлива, проведение в пиролизере сушки и пиролиза топлива в отсутствие кислорода, выведение из пиролизера газообразных продуктов сушки и пиролиза, выгрузку из пиролизера ококсованного твердого продукта пиролиза, загрузку ококсованного твердого продукта пиролиза в расположенный в непосредственной близости от пиролизера газогенератор, в котором проводят газификацию ококсованного твердого продукта пиролиза, для чего подают в газогенератор кислородсодержащий газ, например, воздух, в количестве не достаточном для полного окисления топлива, выводят из газогенератора газообразные продукты (генераторный газ) и производят последующую выгрузку из нижней части газогенератора твердого остатка горения (золы). При этом часть получаемого генераторного газа подают в пиролизер, а часть генераторного газа выводят из газогенератора через слой твердого материала, загружаемого в газогенератор при низкой температуре; при этом, газообразные продукты сушки и пиролиза, выводимые из пиролизера, принудительно, например, с помощью вентилятора, подают в газогенератор выше по газовому потоку, чем подача в газогенератор по крайней мере части кислородсодержащего газа.

Предложенный способ может быть реализован с использованием в качестве пиролизеров и газогенераторов нескольких известных типов противоточных реакторов: вертикальной шахтной печи, многоподовой печи, вращающейся печи.

Технический результат при осуществлении предлагаемого способа заключается в получении в едином процессе генераторного газа, существенно свободного от пиролизных смол, и имеющего при этом невысокую температуру. Описанная организация процесса позволяет, во-первых, получить горючий газ свободный от пиролизных смол, поскольку последние полностью сгорают или разлагаются при высокой температуре, достигаемой в газогенераторе, во-вторых, обеспечить низкую температуру генераторного газа на выходе из газогенератора, поскольку перед выводом газа из газогенератора газ контактирует с загруженным в газогенератор твердым материалом, имеющим невысокую температуру, в-третьих, проведение пиролиза не требует дополнительных источников тепла, поскольку используется тепло части газообразных продуктов, отбираемых из газогенератора при повышенной температуре. Наконец, подача газообразных продуктов сушки и пиролиза выше по газовому потоку, чем подается в газогенератор газ-окислитель, обеспечивает условия для охлаждения твердого остатка горения потоком газообразных продуктов сушки и пиролиза и обеспечивает условия для разложения пиролизных смол в отсутствие кислорода при контакте с разогретым до высокой температуры твердым остатком горения. Подача кислородсодержащего газа-окислителя (воздуха, обогащенного кислородом воздуха, или кислорода) не приводит к чрезмерному перегреву материалов в зоне горения, поскольку в зоне подачи газа-окислителя не создаются условия для полного сгорания топлива.

Ококсованный твердый продукт пиролиза предпочтительно выгружают из пиролизера при низкой температуре, с тем, чтобы не допустить его воспламенения на воздухе, Для этого непосредственно перед выгрузкой из пиролизера твердый продукт пиролиза охлаждают паром и/или водой. При этом все операции обращения с ококсованным твердым продуктом пиролиза можно производить при низкой температуре, что облегчает аппаратурное оформление процесса и повышает его безопасность.

Предпочтительно, для того, чтобы в полной мере реализовать охлаждение части генераторного газа, которую выводят из верхней части газогенератора и направляют потребителям, дополнительно к ококсованному твердому продукту пиролиза в газогенератор загружают кусковой твердый негорючий материал. Последний позволяет обеспечить газопроницаемость твердой загрузки в газогенераторе и обеспечивает охлаждение генераторного газа, выводимого потребителям через слой твердого материала. При этом тепло генераторного газа передается частицам кускового твердого негорючего материала, а сам генераторный газ охлаждается. Кусковой твердый негорючий материал может загружаться как совместно (в смеси) с ококсованным твердым продуктом пиролиза, так и через отдельное загрузочное устройство. В последнем случае кусковой твердый негорючий материал и ококсованный твердый продукт пиролиза смешиваются внутри газогенератора.

Для того чтобы обеспечить достаточный нагрев пиролизуемого топлива, часть газообразных продуктов, которую направляют в пиролизер, отбирают из газогенератора при температуре предпочтительно не менее 400°C для того, чтобы обеспечить достаточную полноту пиролиза, и при этом не выше 900°C, для того, чтобы не предъявлять чрезмерных требований к конструкционным материалам газохода.

Газификацию ококсованного твердого продукта предпочтительно производят с использованием в качестве газогенератора вертикальной шахтной печи с плотным слоем, для чего загружают ококсованный твердый продукт пиролиза, возможно, в смеси с твердым негорючим материалом, в верхнюю часть газогенератора, организуют в газогенераторе поток газа направленный снизу вверх; для организации газового потока подают в газогенератор кислородсодержащий газ на одном или нескольких уровнях по высоте газогенератора, причем часть газообразных продуктов, в наибольшей степени охладившихся при контакте с загруженным в газогенератор холодным твердым материалом (возможно, ококсованным продуктом пиролиза), выводят из верхней части газогенератора и направляют потребителям, а часть газообразных продуктов, которую направляют в пиролизер, отбирают из слоя, лежащего ниже поверхности твердого материала, загруженного в газогенератор, но выше уровня подачи кислородсодержащего газа. На одном или нескольких уровнях по высоте газогенератора, куда подают кислородсодержащий газ, естественно устанавливается зона (или зоны) горения, где подаваемый кислородсодержащий газ реагирует с коксом и/или пиролизным газом. Для того, чтобы содержащий пиролизные смолы газовый поток пребывал в высокотемпературной зоне и, значит, обеспечивалось полное разложение и/или окисление пиролизных смол, подачу в газогенератор газообразных продуктов сушки и пиролиза производят на одном или нескольких уровнях в нижней части газогенератора, ниже, чем подают в газогенератор по крайней мере часть кислородсодержащего газа. При такой организации подачи газа достигается дополнительное преимущество, заключающееся в том, что перед поступлением в зону горения газообразных продуктов сушки и пиролиза происходит их нагревание благодаря теплообмену с разогретыми в вышележащей зоне горения кусковым твердым негорючим материалом и/или золой топлива.

Возможно дополнительное улучшение предлагаемого способа, связанное с использованием остаточного тепла выгружаемого из газогенератора твердого остатка для предварительного подогрева кислородсодержащего газа. Помимо того, поскольку подачу в газогенератор газообразных продуктов сушки и пиролиза производят ниже, чем подают в газогенератор по крайней мере часть кислородсодержащего газа, возникает риск образования в результате разложения пиролизных смол смолистых и коксовых отложений на поверхности раскаленного кускового твердого негорючего материала. Для того, чтобы выжечь такие отложения, а также для того, чтобы обеспечить дополнительный подогрев кислородсодержащего газа производят подачу кислородсодержащего газа в газогенератор не менее чем на двух уровнях. При этом по крайней мере часть кислородсодержащего газа подают в нижнюю часть газогенератора. Кислородсодержащий газ, подаваемый в нижнюю часть газогенератора, нагревается при теплообмене с горячим твердым остатком. Предпочтительно кислородсодержащий газ, нагретый в нижней части газогенератора, выводят из газогенератора на уровне ниже, чем подают газообразные продукты сушки и пиролиза и затем вводят в газогенератор выше, чем подают газообразные продукты сушки и пиролиза. Такая организация процесса позволяет охладить твердый остаток, и при этом подогреть кислородсодержащий газ, подаваемый в газогенератор выше, чем подают газообразные продукты сушки и пиролиза и тем самым повысить температуру в зоне горения либо снизить расход кислородсодержащего газа.

Альтернативно предварительный подогрев кислородсодержащего газа перед подачей в газогенератор выше уровня подачи в газогенератор газообразных продуктов сушки и пиролиза производят в дополнительной камере. Для достижения этого твердый остаток, выгружаемый из нижней части газогенератора через газоплотный затвор при относительно высокой температуре, непрерывно пропускают через дополнительную камеру, продуваемую воздухом, причем выводимый из камеры нагретый воздух подают в газогенератор выше уровня подачи в газогенератор газообразных продуктов сушки и пиролиза. При такой организации процесса воздух нагревается за счет тепла твердого остатка, а последний остывает. Благодаря тому, что воздух поступает в зону горения предварительно подогретым, температура в зоне горения повышается и, следовательно, растет образование водорода и окиси углерода из водяных паров, реагирующих с коксом. В качестве дополнительного преимущества такая организация процесса позволяет обеспечить при теплообмене в камере выгорание возможных незначительных по массе смолистых и коксовых отложений на поверхности кускового твердого негорючего материала. При этом наличие газоплотного затвора между собственно газогенератором и дополнительной камерой исключает возможность перетекания газообразных продуктов сушки и пиролиза навстречу подаваемому газу-окислителю.

Еще одним аспектом изобретения являются устройства для реализация заявляемого способа.

Известно значительное количество пиролизеров противоточного типа, с использованием которых мог бы быть реализован предлагаемый процесс. Например, пиролиз можно производить в пиролизерах типа вращающегося пиролизного барабана SERPAC или PKA описанных в [T.Malkow, Novel and innovative pyrolysis and gasification technologies for energy efficient and environmentally sound MSW disposal, Waste Management 24 (2004) 53-79] или вертикальной многоподовой печи, описанной в [C. Roy, R. Lemieux, B. de Caumia, D. Blanchette // Processing of Wood Chips in a Semicontinuous Multiple-Hearth Vacuum-Pyrolysis Reactor Chapter 3, pp. 16-30, в книге Pyrolysis Oils from Biomass, Producing, Analyzing, and Upgrading, E.J. Soltes, T.A. Milne Eds., ACS Symposium Series, Vol. 376, © 1988 American Chemical Society, ISBN13: 9780841215368, eISBN: 9780841212282, Chapter DOI: 10.1021/bk-1988-0376.ch003]. Указанный пиролизер содержит в верхней части загрузочный шлюз, позволяющий загружать топливо без выхода пиролизного газа в атмосферу, систему гребков на вращающемся валу, осуществляющих управляемое перемещение пиролизуемого материала с вышележащих подов на нижележащие, и разгрузочный шлюз в нижней части. В нижней части многоподового пиролизера организована подача горячего газа-теплоносителя, в верхней части - вывод пиролизного газа.

Известно также значительное количество газификаторов противоточного типа для осуществления газификации твердых топлив, в которых мог бы быть реализован предлагаемый процесс. Например, в газификаторах типа вращающегося пиролизного барабана SERPAC или вертикального шахтного реактор Lurgi, описанных в [T. Malkow, Novel and innovative pyrolysis and gasification technologies for energy efficient and environmentally sound MSW disposal, Waste Management 24 (2004) 53-79]; (описание шахтного газификатора см. также [Erdmann, C., Liebner, W., Seifert, W., 1998. Lurgi’s MPG and BGL gasifiers at SVZ Schwarze Pumpe status and experiences// in: IGCC application. Gasification Technology Conference, 17-20 October 1999, San Francisco, CA]). Указанный реактор содержит в верхней части загрузочный шлюз, позволяющий загружать топливо без выхода генераторного газа в атмосферу, вращающийся колосник, осуществляющий управляемую выгрузку твердого остатка (золы), и разгрузочный шлюз в нижней части. В нижней части вертикальной шахты организована подача кислородсодержащего газа-окислителя, в верхней части - вывод генераторного газа.

Для того, чтобы использовать подобный реактору Lurgi газификатор для реализации предложенного процесса потребуются дополнительные конструктивные изменения реактора.

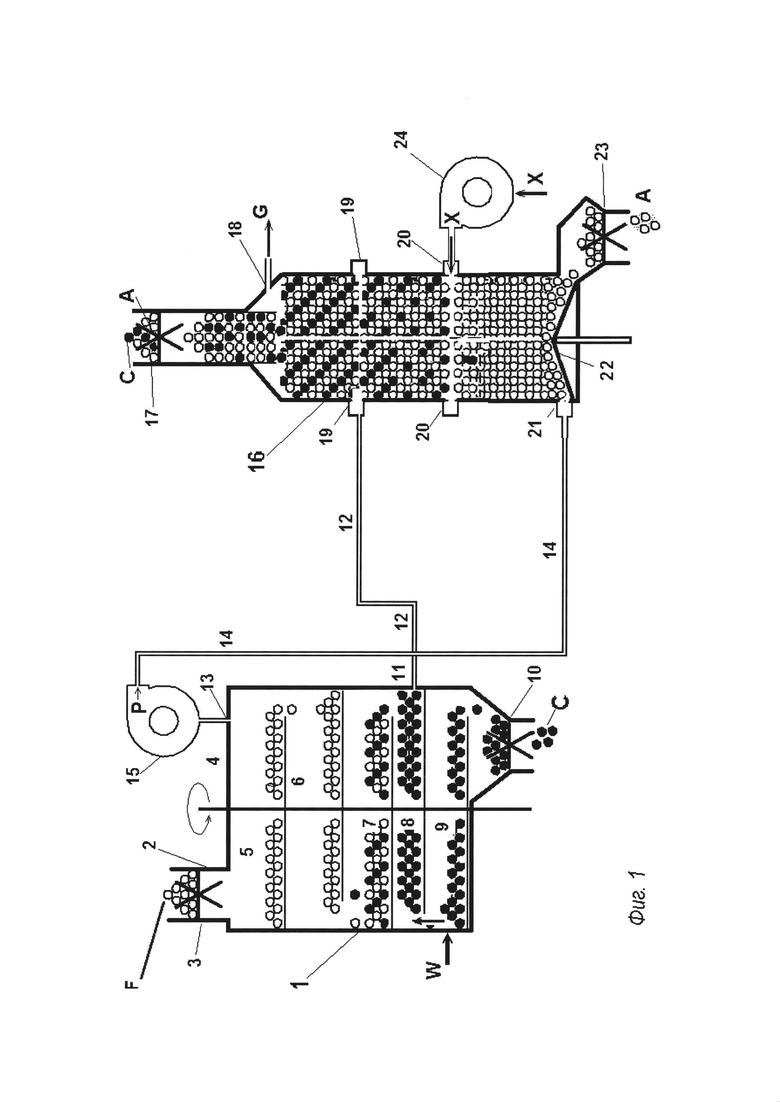

Предлагается устройство для получения свободного от пиролизных смол горючего газа при газификации конденсированного топлива, которое включает пиролизер 1 известной конструкции, например, типа многоподовой печи, снабженный устройством загрузки твердого топлива в верхнюю часть 2 и устройством вывода из верхней части газообразных продуктов сушки и пиролиза 13, устройством выгрузки ококсованного твердого продукта пиролиза в нижней части 10 и газогенератор 16, непосредственно примыкающий к пиролизеру 1 и выполненный в виде вертикальной шахтной печи, снабженной устройством загрузки твердого материала 17 в верхнюю часть, устройством вывода из верхней части генераторного газа 18, устройством выгрузки твердого остатка горения 22 в нижней части, по крайней мере одним вводом кислородсодержащего газа 20 в средней части и дополнительным устройством вывода генераторного газа 19, соединенным газоходом 12 с нижней частью пиролизера 1, а также дополнительно снабжен, по крайней мере одним вводом газообразных продуктов сушки и пиролиза 21, соединенным газоходом 14 с устройством вывода продуктов сушки и пиролиза 13 из верхней части пиролизера 1.

Технический результат, даваемый таким сопряжением двух реакторов - пиролизера 1 и газогенератора 16 заключается в использовании для пиролиза и сушки топлива избыточного тепла, выделяемого в зоне горения газогенератора, и передаваемого с частью горячего генераторного газа, и одновременным обеспечением полного разложения пиролизных смол из пиролизера с получением бессмольного генераторного газа G.

Для обеспечения подачи газообразных продуктов сушки и пиролиза в газогенератор газоход газообразных продуктов сушки и пиролиза 14 может быть снабжен газоперекачивающим устройством известной конструкции, например, вентилятором 15. При этом разрежение, создаваемое вентилятором в пиролизере, обеспечивает и приток горячего генераторного газа из газогенератора 16 в пиролизер 1 по газоходу генераторного газа 12.

Альтернативно, подача газообразных продуктов сушки и пиролиза из пиролизера 1 в газогенератор 16 и горячего генераторного газа из газогенератора в пиролизер может быть обеспечена, если газоперекачивающим устройством известной конструкции, например, вентилятором, снабжен газоход генераторного газа 12.

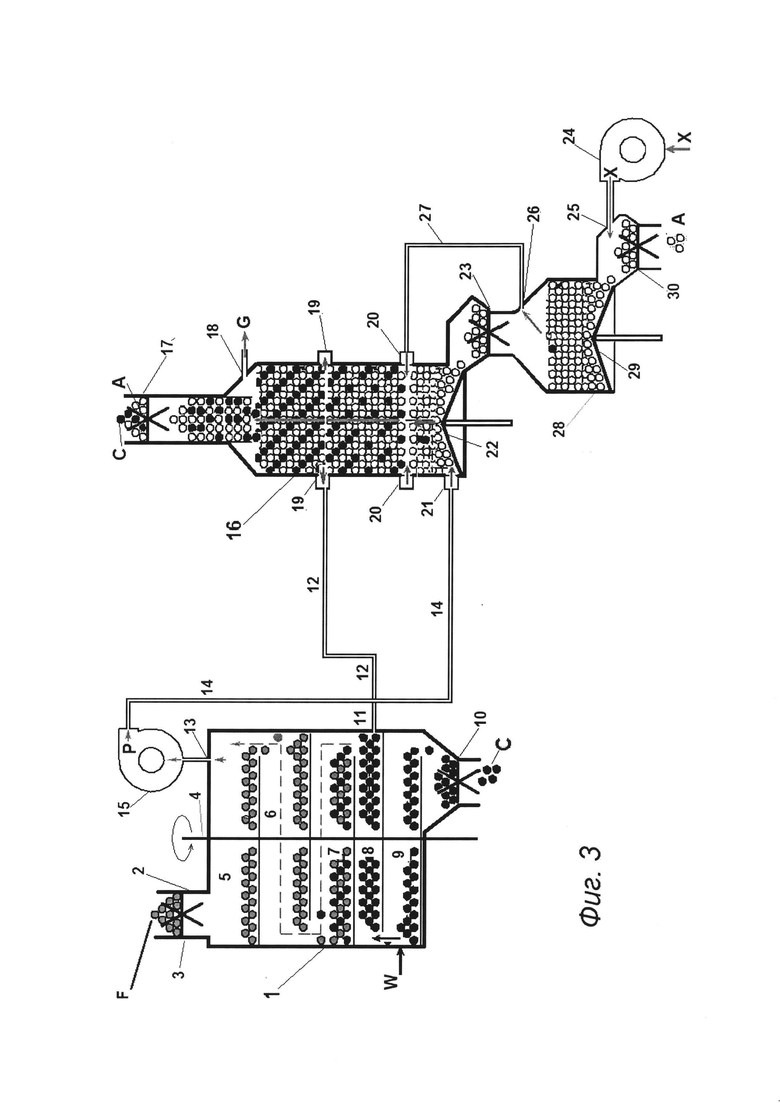

Для того, чтобы обеспечить дополнительный подогрев кислородсодержащего газа X теплом твердого остатка горения A, газогенератор 16 дополнительно снабжают теплоизолированной камерой 28, расположенной ниже устройства выгрузки твердого остатка горения из газогенератора 22 таким образом, что выход устройства выгрузки твердого остатка горения из газогенератора 22 заключен в верхней части камеры 28, предпочтительно имеющей форму вертикальной цилиндрической шахты. При этом камера снабжена вводом кислородсодержащего газа 25 и устройством выгрузки твердого остатка горения 29 в нижней части камеры и выводом кислородсодержащего газа 26 в верхней части камеры, причем последний вывод соединен газоходом 27 с вводом кислородсодержащего газа в газогенератор 20.

На Фиг.1 представлена принципиальная схема возможной реализации процесса в устройстве, включающем многоподовую печь пиролиза и вертикальный шахтный газогенератор, и показаны основные элементы соответствующего устройства.

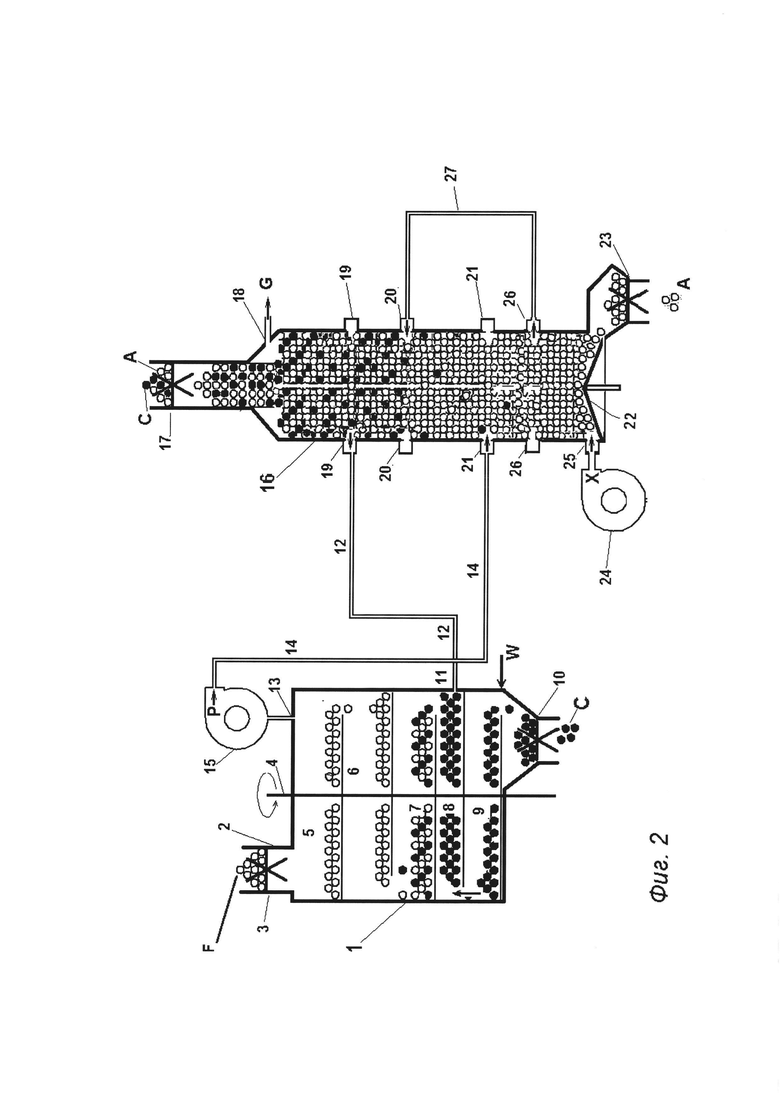

Фиг. 2 иллюстрирует возможную реализацию процесса в газогенераторе, снабженном выводом нагретого при теплообмене с твердым остатком кислородсодержащего газа из нижней части газогенератора и последующим направлением подогретого кислородсодержащего газа в слой выше уровня подачи в газогенератор газообразных продуктов сушки и пиролиза и схематически представляет соответствующее устройство.

Фиг. 3 иллюстрирует возможную реализацию процесса в газогенераторе, снабженном дополнительной камерой подогрева воздуха и схематически представляет соответствующее устройство.

Данные ниже примеры возможной реализации процесса подтверждают, но не исчерпывают предлагаемый способ газификации конденсированного топлива с получением генераторного газа, свободного от пиролизных смол.

Пример 1. На Фиг. 1 представлена принципиальная схема возможной реализации процесса с использованием пиролизера в виде многоподовой печи и газификатора типа вертикального шахтного газификатора с плотным слоем.

Процесс протекает следующим образом:

Топливо F загружают в пиролизер 1, выполненный в виде вертикальной многоподовой печи, через загрузочное устройство 2, снабженное газоплотным затвором 3. Вращающийся вал 4, на котором закреплены гребки, обеспечивает перемещение топлива с верхнего пода 5 на нижележащие поды 6-9. Ококсованное топливо C выгружают из пиролизера с нижнего пода 9 через разгрузочное устройство - затвор 10. Нагревание топлива осуществляют путем подачи на под 8 через ввод 11 генераторного газа G, поступающего по газоходу 12 и имеющего температуру около 800°C. Для охлаждения кокса C перед выгрузкой из пиролизера на нижний под 9 подают воду W, которая, испаряясь, отбирает тепло кокса, снижая его температуру ниже 100°C. Газовый поток в многоподовой печи 1 направлен противотоком к перемещению топлива - с нижележащих на вышележащие поды. По мере течения навстречу перемещению топлива, водяной пар с пода 9, генераторный газ с пода 8 и пиролизные газы (в т.ч. пары пиролизных смол), выделяющиеся при пиролизе топлива, отдают тепло топливу, а сами остывают. На верхних подах происходит сушка топлива и выделяющийся водяной пар также смешивается с потоком генераторного газа и пиролизных газов. Газообразные продукты P, включающие водяной пар, генераторный газ и пиролизные газы, выводят из пиролизера при температуре около 100°C через устройство вывода 13 и принудительно направляют в газоход 14 с помощью вентилятора 15.

Параллельно с пиролизером 1 проводят работу газогенератора 16, выполненного в виде вертикальной шахтной печи. Выгруженный из пиролизера кокс C загружают в газогенератор 16 совместно с твердым негорючим материалом A через загрузочное устройство (затвор) 17, В верхней части газогенератора находится устройство вывода газа 18, через которое отбирают и направляют потребителям генераторный газ G. Смесь кокса и твердого негорючего материала в газогенераторе опускается под действием собственного веса. На уровне, отстоящем от поверхности слоя топлива и твердого негорючего материала на расстояние равное диаметру газогенератора, производят отбор генераторного газа G, имеющего температуру 800°C, через дополнительное устройство вывода 19, выполненное в виде кольцевого коллектора и распределенных по окружности фурм. Горячий генераторный газ G, отбираемый в устройстве 19, поступает по газоходу 12 в пиролизер, где обеспечивает пиролиз топлива. На уровне, расположенном ниже вывода 19 расположено устройство ввода кислородсодержащего газа 20 в виде кольцевого газового коллектора с распределенными по окружности фурмами. Через устройство 20 подают воздух X, нагнетаемый вентилятором 24. Еще ниже расположено устройство ввода пиролизных газов 21, куда подают пиролизные газы P по газоходу 14. Образовавшийся при газификации кокса твердый остаток, состоящий из смеси золы топлива и твердого негорючего материала A, с помощью вращающегося колосника 22 выгружают из газогенератора через затвор 23.

Газовый поток в газогенераторе 16 направлен противотоком к перемещению топлива - снизу вверх. В нижней части газогенератора, близ колосника 22, пиролизные газы P нагреваются от твердого остатка A. При этом пиролизные газы P охлаждают твердый остаток горения от температуры около 1000°C до температуры ниже 300°C. При этом происходит испарение и частичное разложение пиролизных смол. В области ввода кислородсодержащего газа 20 происходит сгорание как пиролизных смол, так и кокса в токе подаваемого в недостатке воздуха X. В этой области полностью расходуется кислород и развивается максимальная температура, более 1000°C. При протекании раскаленных газов через слой смеси кокса с инертным твердым материалом между устройством ввода кислородсодержащего газа 20 и дополнительным устройством вывода газа 19 содержащиеся в продуктах горения водяной пар и углекислый газ реагируют с коксом. Образуется генераторный газ, содержащий водород и окись углерода. Образование генераторного газа происходит с поглощением тепла, поэтому при подъеме газа от уровня коллектора 20 к коллектору 19 температура газа снижается от более 1000°C до 800-850°C. Часть генераторного газа G отбирают в устройстве вывода 19 и направляют в газоход 12 и далее в пиролизер 1 для обеспечения теплом процессов сушки и пиролиза топлива. Основная часть генераторного газа G фильтруется через слой свежезагруженной смеси кокса и твердого негорючего материала, генераторный газ отдает свое тепло смеси кокса и твердого негорючего материала, а сам при этом остывает. Остывший генераторный газ G, содержащий водород и окись углерода и свободный от пиролизных смол, выводят из верхней части газогенератора через устройство вывода 19 и направляют потребителям. По сравнению с известным техническим уровнем описанная схема процесса обеспечивает возможность управления температурой в зоне горения, не допускающего перегрева шихты и плавления золы, поскольку кислород воздуха в любой части зоны горения находится в недостатке. Кроме того, описанная схема обеспечивает более высокую по сравнению с известным техническим уровнем энергоэффективность, поскольку пиролизный газ, подаваемый в реактор ниже чем воздух, отбирает у твердого остатка A больше тепла, чем отбирал бы воздух.

Пример 2. Другая возможная реализация процесса схематично представлена на Фиг. 2.

Процесс протекает следующим образом: Так же как и в Примере 1 проводят пиролиз топлива в пиролизере 1, выполненном в виде вертикальной многоподовой печи, и выгруженный из пиролизера кокс C загружают в газогенератор 16 совместно с твердым негорючим материалом A через затвор 17. Так же как и в Примере 1 производят отбор генераторного газа G, имеющего температуру 800°C через дополнительное устройство вывода газа 20. и по газоходу 12 подают в пиролизер, Дополнительно к описанному в Примере 1, проводят предварительный подогрев воздуха X, подаваемого в устройство ввода кислородсодержащего газа 20. Для того, чтобы обеспечить предварительный подогрев воздуха X, его подают вентилятором 24 в нижнюю часть газогенератора через ввод 25. Подогретый при теплообмене с твердым остатком воздух X выводят из нижней части газогенератора через дополнительное устройство вывода 26 и по газоходу 27 направляют в газогенератор через устройство ввода кислородсодержащего газа 20. Для того, чтобы подогретый при теплообмене воздух протекал по байпасному газоходу 27 и не поступал в зону подачи пиролизных газов P через ввод 21, газоход 27 выполняют имеющим меньшее газодинамическое сопротивление, чем слой смеси золы топлива и твердого негорючего материала A между дополнительным устройством вывода 26 и устройством ввода пиролизных газов 21. Образовавшийся при газификации кокса твердый остаток, состоящий из смеси золы топлива и твердого негорючего материала A, в существенной мере охлажденный при теплообмене сначала с пиролизными газами P , а затем с воздухом X, выгружают из газогенератора с помощью вращающегося колосника 22 через затвор 23. Такая организация процесса позволяет по сравнению с Примером 1 повысить энергоэффективность, поскольку в области ввода кислородсодержащего газа 25 происходит дополнительное охлаждение твердого остатка A, и тепло с подогретым воздухам возвращается в зону горения. Кроме того, подача воздуха в нижнюю часть газогенератора через устройство ввода 25 обеспечивает полное сгорание отложений пиролизных смол и кокса на поверхности твердого негорючего материала A, образовавшиеся при подаче пиролизных газов P в слой горячего твердого остатка A.

Пример 3. Еще одна возможная реализация процесса схематично представлена на Фиг. 3.

Процесс протекает так же как и в Примере 2. При этом предварительный подогрев воздуха X. перед подачей в устройство 20 проводят в сдое твердого негорючего материала A в дополнительной камере 28, расположенной ниже разгрузочного устройства 22. и затвора 23. Остывший материал A выгружают из нижней части камеры 28 с помощью колосника 29 через шлюз 30. Так же как и в примере 2 обеспечивается дополнительное охлаждение твердого негорючего материала A и использование этого тепла для подогрева воздуха. При этом наличие шлюзового затвора 23 позволяет исключить как попадание воздуха в зону устройства подачи пиролизных газов P 21, так и возможность перетока пиролизных газов P навстречу подогретому воздуху.

Приведенные примеры не ограничивают возможные реализации предложенного процесса и конструкции устройства и допускают дальнейшие усовершенствования в общих рамках настоящего описания. Во всех приведенных примерах рекуперация тепла твердого остатка горения и тепла отходящего генераторного газа обеспечивают высокую энергетическую эффективность получения генераторного газа. Процесс пиролиза проводится без использования дополнительных источников тепла - только за счет тепла, выделяемого при неполном сгорании кокса и/или части пиролизного газа.

Таким образом, настоящее изобретение предлагает решение технической задачи - получения генераторного газа, свободного от пиролизных смол, с высокой энергетической эффективностью в едином непрерывном процессе. Отсутствие пиролизных смол в генераторном газе гарантируется пребыванием всего потока продуктов сушки и пиролиза в высокотемпературной зоне горения, а высокая энергетическая эффективность обеспечивается рекуперацией тепла при теплообмене генераторного газа с загружаемым твердым материалом. В отличие от предшествовавшего технического уровня решение задачи обеспечивает возможность избежать перегрева в зоне горения и плавления золы топлива.

Изобретение относится к области переработки конденсированных топлив с получением горючего газа и может быть использовано для переработки различных твёрдых топлив для выработки энергии. Решаемая техническая задача - получение в едином процессе горючего газа, свободного от пиролизных смол при низкой температуре и с высокой энергетической эффективностью. Процесс реализуют при сопряженной работе двух противоточных устройств - пиролизёра и газогенератора, и он может быть реализован в различного типа противоточных реакторах: многоподовой печи, шахтном реакторе, вращающемся барабане. Конденсированное топливо загружают в пиролизёр, подают в пиролизёр противотоком подаче топлива генераторный газ, отбираемый из газогенератора при температуре 400-800°C, проводят пиролиз топлива в противотоке газа, отбирают из пиролизёра пиролизные газы и принудительно направляют их в газогенератор. При этом ококсованное топливо из пиролизёра загружают в газогенератор, предпочтительно в смеси с твёрдым негорючим материалом, подают в газогенератор кислородсодержащий газ противотоком к ококсованному топливу, проводят горение ококсованного топлива в противотоке газа и выгрузку из нижней части газогенератора твердого остатка горения. Вывод газообразных продуктов из газогенератора проводят через слой твердого материала. Газообразные продукты пиролиза и сушки подают в газогенератор выше по газовому потоку подачи основной части кислородсодержащего газа. Предложено устройство для осуществления процесса, состоящее из пиролизёра в виде многоподовой печи и газификатора, в виде вертикальной шахтной печи, отличающееся тем, что газификатор дополнительно снабжен устройством отбора горячего генераторного газа и подачи его в пиролизёр, а вывод газообразных продуктов пиролиза и сушки снабжён вентилятором для принудительной подачи в газификатор. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Способ получения свободного от пиролизных смол горючего газа при газификации конденсированного топлива, включающий загрузку топлива в пиролизёр противоточного типа, проведение в пиролизёре сушки и пиролиза топлива в отсутствие кислорода, выведение из пиролизёра газообразных продуктов сушки и пиролиза, выгрузку из пиролизёра ококсованного твёрдого продукта пиролиза, загрузку ококсованного твёрдого продукта пиролиза в расположенный в непосредственной близости от пиролизёра газогенератор, подачу в газогенератор противотоком к твёрдому продукту пиролиза кислородсодержащего газа в количестве, недостаточном для полного окисления топлива, и последующую выгрузку из нижней части газогенератора твердого остатка горения, подачу части получаемого генераторного газа в пиролизёр, и вывод остального генераторного газа из газогенератора через слой твёрдого материала, загружаемого в газогенератор при низкой температуре, отличающийся тем, что газообразные продукты сушки и пиролиза, выводимые из пиролизёра, принудительно подают в газогенератор выше по газовому потоку, чем подача в газогенератор по крайней мере части кислородсодержащего газа.

2. Способ по п. 1, отличающийся тем, что перед выгрузкой из пиролизёра ококсованного твёрдого продукта пиролиза его охлаждают паром и/или водой.

3. Способ по п. 1, отличающийся тем, что в газогенератор дополнительно загружают кусковой твёрдый негорючий материал.

4. Способ по п. 1, отличающийся тем, что часть генераторного газа, которую подают в пиролизёр, отбирают из газогенератора при температуре не менее 400°C и не выше 900°C.

5. Способ по п. 1, отличающийся тем, что в качестве газогенератора используют устройство типа вертикальной шахтной печи с плотным слоем, газообразные продукты сушки и пиролиза, выводимые из пиролизёра, подают на одном или нескольких уровнях в нижней части газогенератора, кислородсодержащий газ подают на одном или нескольких уровнях в средней части газогенератора, а часть генераторного газа, направляемого потребителям, выводят из верхней части газогенератора.

6. Способ по п. 5, отличающийся тем, что по крайней мере часть кислородсодержащего газа подают в нижнюю часть газогенератора, затем обирают из реактора на уровне ниже, чем подают газообразные продукты сушки и пиролиза и затем вводят в газогенератор выше, чем подают газообразные продукты сушки и пиролиза.

7. Способ по п. 1, отличающийся тем, что выгружаемый из нижней части газогенератора твёрдый остаток пропускают через дополнительную камеру, продуваемую воздухом, причём выводимый из камеры нагретый воздух подают в газогенератор.

8. Устройство для осуществления способа газификации конденсированного топлива, описанного в п. 1, включающее пиролизёр противоточного типа и газогенератор, непосредственно примыкающий к пиролизёру и выполненный в виде вертикальной шахтной печи, снабженной устройством загрузки твердого материала в верхнюю часть, устройством вывода из верхней части генераторного газа, устройством выгрузки твердого остатка горения в нижней части, по крайней мере одним вводом кислородсодержащего газа в средней части и дополнительным устройством вывода генераторного газа, соединённым газоходом генераторного газа с нижней частью пиролизёра, причем газогенератор снабжён, по крайней мере одним вводом газообразных продуктов сушки и пиролиза, расположенным ниже по крайней мере одного ввода кислородсодержащего газа и соединённым газоходом газообразных продуктов сушки и пиролиза с устройством вывода продуктов сушки и пиролиза из верхней части пиролизёра; при этом, по крайней мере один газоход, связывающий пиролизёр и газогенератор, снабжён газоперекачивающим устройством, например вентилятором.

9. Устройство по п.8, отличающееся тем, что газогенератор дополнительно снабжён камерой, расположенной таким образом, что выход устройства выгрузки твердого остатка горения из газогенератора заключен в верхней части камеры, камеры, снабжённой вводом кислородсодержащего газа и устройством выгрузки твердого остатка горения в нижней части камеры, а также выводом кислородсодержащего газа в верхней части камеры, причём последний вывод соединён газоходом с вводом кислородсодержащего газа в газогенератор.

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ ПИРОЛИЗНЫХ СМОЛ ГОРЮЧЕГО ГАЗА ПРИ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520450C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПИРОЛИЗА И ГАЗИФИКАЦИИ БИОМАССЫ С ИСПОЛЬЗОВАНИЕМ ДВУХ ВЗАИМНО СОЕДИНЕННЫХ ПЕЧЕЙ | 2011 |

|

RU2515307C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА И ПРЯМОТОЧНЫЙ ГАЗОГЕНЕРАТОР | 2008 |

|

RU2470990C2 |

| US 6852293 B1, 08.02.2005. | |||

Авторы

Даты

2020-10-06—Публикация

2018-11-28—Подача