Изобретение относится к устройствам, повышающим пассивную безопасность преимущественно военных автомобилей при боестолкновении и террористических актах.

В настоящее время используются два типа автомобильных шин - шины с камерами и бескамерные. Последние являются наиболее совершенными и применяются на всех современных марках автомобилей. Они надежны в эксплуатации, обладают хорошими эксплуатационными характеристиками при езде по любым дорогам, находящимся в рабочем состоянии, - зимние шипованные шины с увеличенным количеством ламелей и грязеотводов - зимой, летние - в теплое время года, износоустойчивы и обладают большим эксплуатационным ресурсом, технологичны, типовая технология их массового изготовления хорошо отработана, и ремонтнопригодны.

Типовая конструкция бескамерных шин широко известна и описана во многих публикациях (см., например, Интернет, Колеса и шины. Устройство, назначение и маркировка, http://monolith.in.ua/structure-avto/kolesa-i-shiny/)

Типовая конструкция бескамерной шины - покрышки (см. фиг. 1) состоит из протектора 1, подушечного слоя 2 (с брекером 3), каркаса 4, боковин 5 и посадочных бортов 6 с сердечниками 7 (силовое кольцо). В бескамерных шинах покрышка устанавливается на обод, уплотняется и накачивается воздухом. Давление воздуха в шине колеса является важнейшим эксплуатационным показателем и каждым производителем устанавливается в соответствии с конструкцией и прямым назначением шины.

Резина, использующаяся для производства покрышек, состоит из каучука (натурального или синтетического), к которому добавляются сера, сажа, смола, мел, переработанная старая резина и другие примеси и наполнители. Каркас 4 служит основой покрышки: он соединяет все ее части в одно целое и придает покрышке необходимую жесткость, при этом обладает высокой эластичностью и прочностью. Каркас 4 покрышки выполнен из нескольких слоев корда 8 толщиной 1-1,5 мм. Число слоев корда является четным для равномерного распределения прочности конструкции и составляет обычно 4 или 6 для шин легковых автомобилей и 6-14 для шин грузовых автомобилей и автобусов.

Подушечный слой 2 (и брекер 3) связывает протектор 1 с каркасом 4 и предохраняет каркас от толчков и ударов, воспринимаемых протектором от неровностей дороги. Он обычно состоит из нескольких слоев разреженного обрезиненного корда 8, толщина резинового слоя в котором значительно больше, чем у каркасного корда. Толщина подушечного слоя равна 3-7 мм, а число слоев корда зависит от типа и назначения шины.

Боковины 5 предохраняют каркас 4 от повреждения и действия влаги. Их обычно изготовляют из протекторной резины толщиной 1,5-3,5 мм.

Борта 6 надежно удерживают покрышку на ободе. Снаружи борта имеются один-два слоя прорезиненной ленты, обеспечивающей герметичность посадки шины на обод, и предохраняющей их от истирания об обод и от повреждений при монтаже и демонтаже шины. Внутри бортов 6 имеются стальные проволочные сердечники 7. Они увеличивают прочность бортов, предохраняют их от растягивания и предотвращают соскакивание шины с обода колеса.

Корд 8 представляет собой специальную ткань, состоящую, в основном, из продольных нитей диаметром 0,6 - 0,8 мм с очень редкими поперечными нитями. В зависимости от типа и назначения шины корд может быть хлопчатобумажным, вискозным, капроновым, перлоновым, нейлоновым и металлическим. Хлопчатобумажный корд имеет наименьшую прочность, которая, к тому же, существенно уменьшается при нагреве шины. Прочность капронового корда приблизительно в 2 раза выше, чем хлопчатобумажного, а перлонового и нейлонового кордов - еще выше. Наиболее прочным является металлический корд, нити которого скручены из высококачественной стальной проволоки диаметром 0,15 мм. Прочность металлического корда выше хлопчатобумажного более чем в 10 раз, и она не снижается при нагреве шины. Шины из такого корда имеют небольшое число слоев (1-4), меньшие массу и потери на качение, они более долговечны.

По конструкции (по построению каркаса) различают шины диагональные и радиальные. У диагональных шин нити корда располагают под некоторым углом к плоскости, проведенной через ось колеса. Угол наклона нитей зависит от типа и назначения шин. Он составляет 50-52° для обычных шин, причем нити в соседних слоях корда скрещиваются. У радиальных шин нити корда располагаются в меридиальных плоскостях шины.

Материал каркаса бескамерной шины также характеризуется высокой воздухонепроницаемостью, так как для него используют вискозный, капроновый или нейлоновый корд, воздухонепроницаемость которого в 5-6 раз выше, чем у хлопчатобумажного корда.

Особенностью бескамерной шины является наличие на ее внутренней поверхности герметизирующего воздухонепроницаемого резинового слоя толщиной 1,5-3,5 мм.

Недостатком обычной бескамерной шины является ее недостаточная прочность на прокол и пробой (например, автоматной пулей). Т. е. при диверсии террористов, или бандитском нападении, например, при быстром наезде на острый элемент цепи, перегородившей дорогу, шина будет проколота насквозь, разгерметизируется и сдуется и автомобиль не сможет продолжить нормальное движение. Заметим, что при таком наезде сразу могут проколоться и сдуться две и даже все четыре шины колес автомобиля.

Недостаточная прочность на прокол и пробой обычной бескамерной шины, во - первых, объясняется тем, что слои корда и нити корда в слоях связаны между собой только резиной и при протыкающем воздействии на покрышку острого элемента резиновые слои покрышки просто рвутся и рвется резина корда, а нити корда в слоях в основном просто раздвигаются без разрыва и острый элемент протыкает покрышку насквозь.

Во - вторых, более редкое расположение нитей в корде брекера также снижает прочность шины на прокол и пробой.

Типовая конструкция бескамерной шины (см. Интернет, Колеса и шины. Устройство, назначение и маркировка, http://monolith.in.ua/structure-avto/kolesa-i-shiny/) по технической сущности наиболее близка к предлагаемой конструкции шины и принята за прототип.

Поэтому ставится задача создания бескамерной шины для легкового автомобиля - внедорожника, которую невозможно проколоть насквозь и расгерметизировать при указанном наезде.

Поставленная задача решается тем, что предлагается бескамерная шина - покрышка, содержащая изготовленные из резины, протектор с рисунком на его внешней поверхности, выполненным в виде ламелей и грязеотводящих каналов, подушечный слой с брекером, каркас, боковины и посадочные борта с сердечниками, выполненными из стальной проволоки в виде силовых колец, с помощью которых надежно и герметично покрышка закрепляется на ободе колеса и накачивается воздухом, корд брекера и каркаса, изготовленный из стальной проволоки, герметизирующий воздухонепроницаемый резиновый слой толщиной 1,5-3,5 мм, образующий внутреннюю поверхность шины, и один-два слоя прорезиненной ленты снаружи каждого борта, отличающаяся тем, что корд выполняется не только в брекере и каркасе, но и в боковинах шины, в зависимости от веса автомобиля, приходящегося на колесо, в один или несколько слоев, соединенных резиной, пропитавшей поры материала корда, друг с другом и с резиной покрышки, и каждый слой корда, изготовлен из слоев сетки, сплетенной из спиралей, свитых из стальной нагартованной проволоки с диаметром d=0,12÷0,4 мм, и растянутых до шага, равного диаметру спирали D, с отношением D/ d=8÷10, причем у диагональных шин оси спиралей направлены под углом 45° к длинному размеру сетки, два слоя сетки уложены друг на друга так, что оси их спиралей взаимно перпендикулярны, концы этих слоев подогнуты так, что оба этих слоя образуют прямоугольную полосу с длиной, равной или меньшей длины окружности слоя, который получается в готовой шине из этой полосы или из нескольких полос меньшей длины, после прессования ее заготовки, и с шириной b≥bб+4hб+2s, где bб - ширина шины, hб - высота боковины шины и s - ширина участка полосы, идущей на огибание проволоки силового кольца в каждом из бортов шины, и полосы уложены друг на друга так, что оси спиралей, непосредственно контактирующих слоев сетки соседних полос, взаимно перпендикулярны, а стыки концов свернутых в кольца полос равномерно распределены в окружном направлении таким образом, что в любом радиальном сечении не может находиться больше одного места соединения концов полос, и у «радиальных» шин один из контактирующих слоев выполнен из прямоугольной полосы сетки, шириной, также равной b, с длиной, равной или большей длины окружности слоя, который получается в готовой шине из этой полосы сетки, или из нескольких полос этой сетки меньшей длины, соединенных друг с другом внахлест, оси спиралей этой сетки перпендикулярны длинной стороне полосы, а в шине в состоянии, свернутом в кольцо, располагаются в радиальных плоскостях шины, и на этот слой уложен слой, составленный из нескольких соединенных друг с другом внахлест прямоугольных кусков сетки, оси спиралей которой параллельны длинной стороне куска сетки, и в шине расположены в окружном направлении, и последующие слои сетки уложены так, что во всех контактирующих слоях корда оси спиралей взаимно перпендикулярны и места соединения концов кусков сетки равномерно распределены в окружном направлении таким образом, что в любом радиальном сечении не может находиться больше одного места соединения кусков сетки, и плотность проволочного материала кордов δ≥2,5÷3,5 г/см3.

Термин «радиальная» взят в кавычки потому, что только у половины слоев корда оси спиралей сеток приблизительно лежат в радиальных плоскостях шины. У другой половины слоев оси спиралей лежат в окружном направлении.

Априори можно утверждать (это легко может быть проверено экспериментально), что предлагаемая шина при конструктивных размерах и весе в несколько раз прочнее на прокол, чем прототип. Этот вывод следует из того, что для прокола предлагаемой шины насквозь и ее разгерметизации потребуется разорвать спирали всех слоев сетки корда в месте прокола. Причем, чем больше диаметр проволоки d, меньше отношение D/d, больше плотность проволочного материала δ, больше толщина слоя корда и число слоев корда, тем больше потребуется усилие, прокалывающее предлагаемую шину насквозь. По нашим предварительным оценкам, для военного автомобиля внедорожника с массой 3000 кг (собственная масса автомобиля + его грузоподъемность) для недопущения сквозного прокола предлагаемой шины при наезде автомобиля на острый элемент цепи, перегораживающей дорогу, и действии на колесо прокалывающего усилия Рп=1,2 Рк, где Рк - сила веса автомобиля, приходящегося на колесо автомобиля, достаточно суммарной толщины слоев корда в 6÷8 мм из проволочного материала (ПМ), изготовленного из проволоки диаметром d=0.3÷0.2 мм, с D/d=8 и плотностью δ≥3 г/см3. Этот пример подтверждает возможность создания предлагаемой непрокольной шины с конструктивными размерами и весом для автомобилей указанной массы. Причем корд этой шины будет хорошо держать ее форму.

Описанное формирование и изготовление прессованием проволочного материала ПМ из слоев сетки, обеспечивает прочное сцепление друг с другом витков спиралей в материале и равномерное распределение плотности материала в его объеме, и прочное соединение прорезиненного корда с резиной шины.

В работе (см. Интернет, Колеса и шины. Устройство, назначение и маркировка. http://monolith.in.ua/structure-avto/kolesa-i-shiny/) так описывается работа шины при качении колеса: «Когда часть шины при качении выходит из контакта с дорожной поверхностью, доля энергии, затраченная на деформацию шины, тратится на внутреннее трение в резине, превращаясь в теплоту. Нагрев отрицательно влияет на свойства шин, как результат - ускорение износа. Потери энергии зависят от конструкции шины, внутреннего давления воздуха в ней, нагрузки, скорости движения и передаваемого крутящего момента. С увеличением деформации шины растут и потери на внутреннее трение, следствием этого является увеличение затрачиваемой мощности на движение автомобиля. Для уменьшения деформации и необратимых потерь давление воздуха в шине надо увеличивать. Однако для удовлетворения требований по обеспечению высокой сглаживающей способности шины, с одной стороны, и по уменьшению необратимых потерь на внутреннее трение, с другой стороны, давление воздуха в шинах каждого типа устанавливают с учетом их конструктивных особенностей и условий эксплуатации. И также: «а при движении, точнее при качении, во всех слоях шины возникает трение и, как следствие, шина сначала деформируется как бы с запозданием, а потом с таким же запозданием приходит в исходное положение. В результате этого не хитрого действия шина начинает нагреваться. Если нагревается, значит просто тратит часть, приложенной к ней энергии предназначенной для качения в пустую. Ученые многих лабораторий изучают вопросы данной проблемы с целью снижения потерь на качение.»

По нашему мнению, эта формулировка слишком обща и поэтому не точна и требует более детальных пояснений (см. ниже). Нами предлагается другая гипотеза (приводящая к выводам, противоположным выше приведенным), заключающаяся в том, что рост энергии, рассеиваемой внутри материала шины, влияет только опосредственно и достаточно слабо на рост работы сил сухого трения в пятне контакта колеса с дорогой при качении колеса, и только на эту работу затрачивается энергия, вырабатываемая двигателем, а энергия, рассеиваемая внутри материала шины, получается засчет автоматически совершаемой при качении работы весом автомобиля, приходящемся на колесо.

В настоящее время разработана резина, которая не теряет износостойкости, прочности и других эксплуатационных качеств при температурах до 500°С и применяется в уплотнениях и демпферных опорах в горячих зонах авиадвигателей. По - видимому, разумно предположить, что шины целесообразно изготавливать из резины, не теряющей свои эксплуатационные качества при температуре материала шины в 50÷60°С, полученной засчет внутреннего гистерезиса шины. Применение таких шин не будет слишком дорогим и позволило бы, во - первых, предложить ряд новых конструкций «неубиваемых» бронированных колес, во - вторых, повысило «сглаживающие» свойства этих шин (снизило воздействие неровностей дороги на автомобиль и экипаж засчет повышения демпфирующих свойств шин), в - третьих, повысило эксплуатационные качества зимних шин, особенно при эксплуатации автомобиля в зимних условиях сурового климата, особенно в Заполярье, в - четвертых, такая температура зимних шин позволила бы топить лед и снег на дорогах без применения солевых растворов, что улучшило бы экологию окружающей среды и сэкономило бы для страны миллиарды рублей.

Физические процессы, происходящие с шиной при движении автомобиля, сложны и зависят от многих параметров и скудно известное нам количество результатов, подтверждающих справедливость предлагаемой гипотезы. Поэтому утверждать, что предлагаемая гипотеза 100% - но справедлива, не будем, а попытаемся привести ее физические обоснования, кажущиеся нам правдоподобными.

Когда часть шины при качении выходит из контакта с дорожной поверхностью, другая ее часть входит в контакт с дорогой, и в обоих этих процессах, разгрузочном и нагрузочном, происходящих одновременно, засчет работы внутреннего трения происходит рассеивание энергии, превращение ее в тепло. Рассмотрим отдельно одну часть шины. В ней при качении нагрузочные и разгрузочные процессы чередуются и нагружение материала шины описывается петлей гистерезиса, площадь которой равна работе внутренних сил трения, превращающейся в тепло. Упругую характеристику материала шины в предположении, что внутренние трение ее материала равно нулю, определить невозможно. Шину, армированную кордом, приближенно можно рассматривать как систему конструкционного демпфирования с изменяющимися за цикл нагружения силами трения на контактных поверхностях. Качественный вид петель гистерезиса шины при двух значениях коэффициента трения μ1>μ2 показан на фиг. 2. В петлях построены срединные кривые 9. Если предположить, что кривые 9 являются упругими характеристиками некоторых гипотетических упругих систем, у которых процессы нагрузки и разгрузки описываются кривыми 9, то работа, совершенная в этих процессах при тех же амплитудах деформации, приближенно в каждом из этих случаев будет равна сумме работ, совершенных в нагрузочном и разгрузочном процессах той петли гистерезиса, в которой построена кривая 9.

Шина при качении контактирует с дорогой по некоторому пятну и работа сил трения в пятне этой части шины (и остальных частей колеса при его качении) совершается засчет энергии, вырабатываемой двигателем. Причем работы сил трения в пятне частей шины и шины с гипотетической упругой характеристикой будут приближенно равными.

У систем конструкционного демпфирования с изменяющимися за цикл нагружения силами трения на контактных поверхностях кривые 9 не являются чисто упругой характеристикой этих систем, а зависят, по крайней мере, от коэффициента трения μ на контактах в корде. Но эта зависимость, как правило, является слабой, т.е. даже при значительном росте μ и значительном увеличении площади петли гистерезиса (см. фиг. 2) приращение силы, определяемой законом 9 будет невелико, следовательно, невелико будет и приращение работы за один оборот этой части колеса и самого колеса в пятне.

Можно с большой вероятностью утверждать, что энергия, рассеиваемая в единичном объеме материала ПМ, при одинаковой плотности корда, при одних и тех же амплитудах деформации и силы, будет меньше энергии, рассеиваемой единичным объемом корда, изготовленного из жгута, свитого из металлической проволоки с d=0,15 мм, так как, как правило, системы конструкционного демпфирования с регулярным распределением в объеме материала линейных контактов при прочих равных условиях обладают большим максимальным коэффициентом рассеивания, чем системы конструкционного демпфирования с хаотичным распределением в объеме материала точечных контактов.

Поэтому можно ожидать, что предлагаемая шина с кордом из материала ПМ за один оборот колеса будет рассеивать меньше энергии, чем шина с кордом, изготовленным из жгута, свитого из стальной проволоки, применяемого в настоящее время в конструкциях шин с металлическим кордом (см. выше).

Как и прототип, предлагаемая шина может быть изготовлена в летнем и зимнем варианте - с шипами.

Для предлагаемой шины маркировка шины после надписи «Reinforced» (для усиленных шин) должна содержать аббревиатуру «ПМ» и значения (цифры) d/ (D/d) /δ/ Рп.

Кроме того, с целью уменьшения глубины проникновения при наезде острого элемента в тело шины предлагается бескамерная шина - покрышка, отличающаяся тем, что корд брекера выполнен из большего числа слоев сетки, чем корд каркаса, и если толщина корда брекера, не допускающая сквозной прокол брекера при наезде на острый элемент цепи, конструктивна, то корд брекера выполняется такой толщины.

Здесь под термином «конструктивна» понимается, что корд брекера с такой толщиной не создает недопустимых параметров шины: веса, габаритов, цены, прочностных, упругофрикционных и эксплуатационных характеристик, дизайна, технологических трудностей в изготовлении и ремонте.

Брекер в шине (см. фиг. 1) располагается сразу под протектором и подушечным слоем. Поэтому если корд брекера не протыкается при наезде автомобиля на острый элемент, то глубина прокола будет небольшой и автомобиль сможет продолжить движение, не изменив его режим.

Кроме того, для увеличения жесткости ламелей рисунка протектора предлагается бескамерная шина - покрышка, отличающаяся тем, что в протекторе установлен корд из 3÷4 - ех слоев сетки, которому придана форма, концентричная форме рисунка протектора.

Бронированные колеса известны с 1888 - го года (см. Что такое бронированные шины PAX. В чем секрет безопасности… Интернет http://www.angelshin.ru/page29/) и применяются на военных машинах, машинах проекта «Кортеж Э», и приобретаются в свободной торговле гражданами, ответственно относящимися к своей безопасности.

Поэтому для применения в бронированных колесах предлагается бескамерная шина - покрышка, отличающаяся тем, что на внутренний резиновый слой покрышки наклеен слой капрона, толщиной 1÷2 мм или слой из нескольких стальных шлифованных нагартованных лент с толщиной h=0,3÷0,5 мм, свернутых в кольцо с шириной, равной или меньшей внутреннего размера части шины, контактирующей с дорогой, измеренного в направлении, перпендикулярном продольной оси автомобиля, и в боковинах шины дополнительно установлены и проникновением в поры материала резины, обрезиниванием, соединены с резиной боковин и друг с другом слои корда из проволочного материала, изготовленного из чулок, сплетенных из растянутых до шага, равного диаметру D спиралей правой и левой свивки, причем в проволочном материале слои из спиралей правой свивки чередуются со слоями из спиралей левой свивки, и оси спиралей чулок параллельны длинной стороне чулка и в слоях корда шины располагаются в окружном направлении, каждый слой корда сформирован из чулок, составленных в плоское кольцо встык с нахлестом, причем стыки чулок равномерно распределены в окружном направлении таким образом, чтобы в каждом радиальном сечении шины располагалось не более одного стыка чулок, и число слоев в корде и параметры проволочного материала - d, D/d, δ подобраны так, чтобы при разгерметизации шины, ее боковины вместе с элементом бронированного колеса, расположенного внутри шины, воспринимающие силу веса автомобиля, приходящуюся на колесо, обеспечивали движение автомобиля со скоростью 80 км/час и более на расстояние 200 км и более.

Как уже указывалось, предлагается использовать эту шину в бронированных (боестойких) колесах с бронедиском, закрепленным на ободе (см. ниже), который в случае сквозного пробития шины и ее разгерметизации, непосредственно, при движении автомобиля на сдутом колесе, контактирует с сухим трением с внутренней поверхностью части шины, контактирующей с дорогой. Поэтому для обеспечения возможности движения автомобиля на сдутом колесе с указанной скоростью на указанное расстояние необходимо снижать трение (коэффициент трения) в паре «бронедиск - шина», что и достигается с помощью закрепления на внутренней поверхности шины слоя капрона или слоя стальных шлифованных лент. Выполнение этого слоя из нескольких лент, например, 4÷5 - ти, позволяет при должном подборе ширины лент обеспечить требуемую жесткость части шины, контактирующей с дорогой.

Изготовление проволочного материала корда боковин этой шины из чередующихся слоев чулок, сплетенных из спиралей правой свивки, и слоев чулок, сплетенных из спиралей левой свивки, обеспечивает прочное сцепление слоев материала друг с другом и равномерное распределение плотности материала δ в корде и упрощает технологию формирования слоев и слоев в плоское кольцо при формировании заготовки шины. При этом борта шины, обладая высокой прочностью, остаются достаточно мягкими, в результате чего обеспечивается высокая степень сцепкости с опорным кольцом борта даже при потере давления в шине, что очень важно для сохранения устойчивого движения автомобиля на спущенном колесе.

В военном деле известно, что когда создается что - то, что защищает от существующих видов оружия, тут же разрабатывается оружие, преодолевающее эту защиту. Поэтому в военном деле, да и не только в военном, разработан и другой подход, определяемый понятием «живучесть», состоящий в том, что создается изделие, способное и при поражении продолжать выполнять свои рабочие функции, хотя возможно и с некоторыми ограничениями.

Этот подход и используется в мировой практике создания бронированных колес и в предлагаемой конструкции шины, предназначаемой для постановки на бронированное колесо, и состоит в том, что допускается при обстреле сквозное пробитие шины колеса и разгерметизация шины (сдутие колеса), но при этом сохраняется возможность продолжать движение автомобиля на сдутом колесе с весьма высокой скоростью на достаточно большое расстояние.

Поэтому для того, чтобы предлагаемая шина и предлагаемое бронированное колесо, на которое она ставиться, были конкурентно способны с лучшими известными образцами бронированных колес (см. ниже), они должны обеспечить указанные в выше приведенном пункте формулы изобретения значения скорости движения и расстояния, на которое с этой скоростью может уехать автомобиль на сдутом бронированном колесе.

В выше приведенном пункте формулы изобретения указана возможность того, что указанные величины скорости и расстояния могут быть и больше, но, насколько больше, может определить только эксперимент.

По нашему мнению, предлагаемая шина при должном подборе параметров корда в боковинах шины может успешно конкурировать и с шинами, изготовленными по технологии Run-flat (см. Интернет, Колеса и шины. Устройство, назначение и маркировка, http://monolith.in.ua/structure-avto/kolesa-i-shiny/), применяемой при производстве дорогих автомобильных шин. Такие шины имеют усиленные боковины. Наличие прочных вставок в боковине шины из резины специального состава позволяет ей выдерживать вес автомобиля даже в спущенном состоянии. На спущенном колесе с шинами Run-flat можно проехать порядка 80 км, если машина полностью загружена. Если в машине находится только водитель, то двигаться на спущенной шине можно около 150 км (на скорости не более 80 км/ч). Возможность проехать как минимум 80 км на спущенном колесе без последствий для диска и подвески позволяет водителям избежать сложной и небезопасной смены колес в автомобильном потоке.

Заметим, что из соображений безопасности run-flat-покрышки могут устанавливаться только на автомобилях с системой электронного контроля курсовой устойчивости и датчиками давления воздуха в шинах, которые предупреждают об изменении давления воздуха в шинах.

Заметим также, что при постановке предлагаемой шины на предлагаемые ниже бронированные колеса в этих системах нужды не будет.

Нами на приближенной модели одной из возможных структур проволочного материала (ПМ) методом конечных элементов с помощью редактора «Ansys» решена задача о проколе, например, гвоздем арки предлагаемой шины при работе материала на разрыв силой, приходящейся на колесо полностью загруженного военного автомобиля внедорожника с массой и грузоподъемностью военного легкового внедорожника «Тигр», и задача о пробое пулей корда боковины шины, при работе материала ПМ на смятие и срез при наличии опоры на пуленепробиваемую подложку. В результате расчетов было показано, что непрокольность и пуленепробиваемость предлагаемой шины от револьверной и автоматной пулей достигаются при вполне разумных конструктивных размерах корда, шины и колеса.

Отметим также, что результаты решения задачи о проколе шины важны также и потому, что предлагаемая непрокольная шина может быть установлена на любые легковые автомобили.

Конструкции предлагаемых изделий поясняются иллюстрациями, на фигурах латинскими буквами обозначены детали покрышки, которые могут не присутствовать в типовой конструкции покрышки, слои сетки и чулки из сетки на фиг.изображены условно:

на фиг. 1 изображена типовая конструкция бескамерной шины - покрышки, на фиг.линии сгиба концов слоя сетки изображены тонкой сплошной линией, а - плечо покрышки, b - резиновая прослойка и

на фиг. 2 изображена конструкция предлагаемой бескамерной шины - покрышки, а - плечо покрышки, b - резиновая прослойка;

на фиг. 3 условно изображена сетка, сплетенная из спиралей, растянутых до шага, равного диаметру спирали - слой сетки «радиальной» шины;

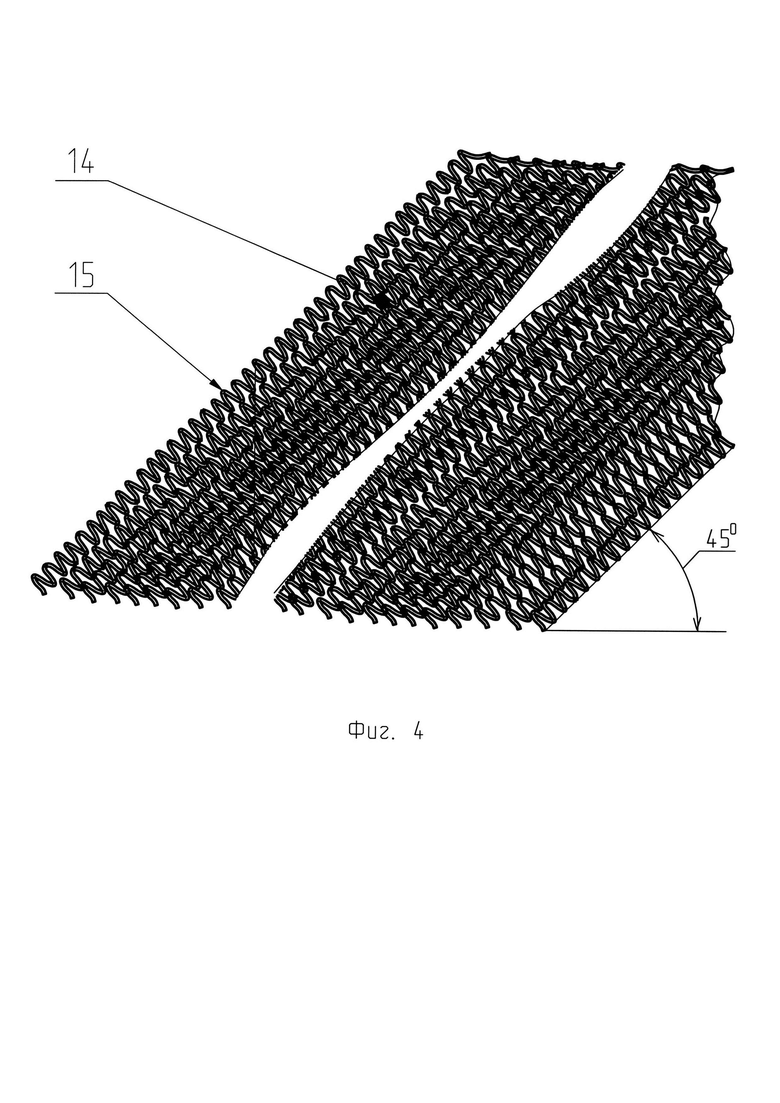

на фиг. 4 изображен слой сетки диагональной шины;

на фиг. 5 изображена полоса диагональной шины, сформированная из двух слоев сетки, на правом конце полосы концы слоев сетки показаны до их подгибания на полосу, на левом конце полосы концы слоев сетки показаны подогнутыми на полосу;

на фиг. 6 изображена укладка полос друг на друга при формировании заготовки корда шины;

на фиг. 7 изображены фрагменты заготовки корда диагональной шины;

на фиг. 8 изображена полоса «радиальной» шины из двух слоев сетки, сдвинутых относительно друг друга, соединенная внахлест с другими такими полосами, с одним из слоев, у которого оси спиралей перпендикулярны длинной стороне полосы, и длина этого слоя больше второго слоя полосы на длину окружности оборота этого слоя в шине;

на фиг. 9 изображено радиальное сечение шины с кордом в протекторе;

на фиг. 10 изображено радиальное сечение шины с наклеенным на ее внутренней поверхности капроновым слоем;

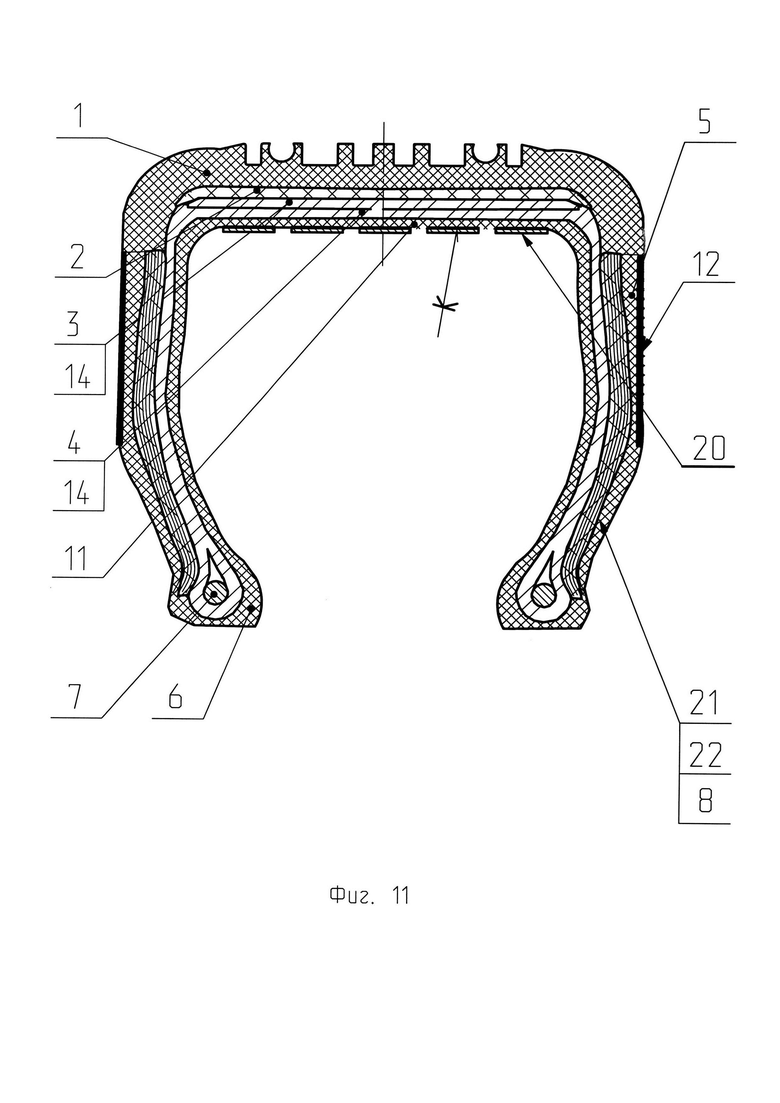

на фиг. 11 изображено радиальное сечение шины с гладкими стальными шлифованными лентами, наклеенными на ее внутреннюю поверхность;

на фиг. 12 изображен чулок из плетеной сетки;

на фиг. 13 изображены фрагменты плоского кольца, сформированного из чулок, на фиг. спирали правой свивки не закрашены, спирали левой свивки закрашены черным цветом.

Предлагается бескамерная шина - покрышка (см. фиг. 2), содержащая изготовленные из резины, протектор 1 с рисунком на его внешней поверхности, выполненным в виде ламелей 9 и грязеотводящих каналов 10, подушечный слой 2 с брекером 3, каркас 4, боковины 5 и посадочные борта 6 с сердечниками 7, выполненными из стальной проволоки в виде силовых колец, с помощью которых надежно и герметично покрышка закрепляется на ободе колеса и накачивается воздухом, корд 8 брекера и каркаса, изготовленный из стальной проволоки, герметизирующий воздухонепроницаемый резиновый слой 11 толщиной 1,5-3,5 мм, образующий внутреннюю поверхность шины, и один-два слоя прорезиненной ленты 12 снаружи каждого борта. Корд 8 выполняется не только в брекере 3 и каркасе 4, но и в боковинах 5 шины, в зависимости от веса автомобиля, приходящегося на колесо, в один или несколько слоев, соединенных резиной, пропитавшей поры материала корда, друге другом и с резиной покрышки. Каждый слой 13 корда 8, изготовлен сетки 14 (см. фиг. 3), сплетенной из спиралей 15, свитых из стальной нагартованной проволоки с диаметром d=0,12÷0,4 мм, и растянутых до шага t, равного диаметру спирали D, с отношением D/d=8÷10, причем у диагональных шин (см. фиг. 4) оси спиралей 15 направлены под углом 45° к длинному размеру сетки 14. Два слоя 13 сетки 14 (см. фиг. 5) уложены друг на друга так, что оси их спиралей взаимно перпендикулярны. Концы 16 этих слоев подогнуты так, что оба этих слоя образуют прямоугольную полосу 17 с длиной, равной или меньшей длины окружности слоя, который получается в готовой шине из этой полосы или из нескольких полос 17 меньшей длины, после прессования ее заготовки, и с шириной b≥bб+4hб+2s, где bб - ширина шины, hб - высота боковины шины и s - ширина участка полосы, идущей на огибание проволоки силового кольца 7 (см. фиг. 2) в каждом из бортов 6 шины. Причем и по ширине полоса может быть составлена из отдельных кусков (на фиг. не показано). Полосы 17 (см. фиг. 6) уложены друг на друга так, что оси спиралей 15, непосредственно контактирующих слоев 13 сетки соседних полос, взаимно перпендикулярны, таким образом, что стыки концов, свернутых в кольца полос 17 (см. фиг. 7), равномерно распределены в окружном направлении таким образом, что в любом радиальном сечении не может находиться больше одного места соединения концов полос 17. У «радиальных» шин один из контактирующих слоев 13 выполнен из прямоугольной полосы 18 сетки 14 (см. фиг. 8), шириной, также равной b, с длиной, равной или большей длины окружности слоя, который получается в готовой шине из этой полосы сетки или из нескольких полос 18 этой сетки меньшей длины, соединенных друг с другом внахлест. Оси спиралей 15 этой сетки перпендикулярны длинной стороне полосы 18, а в шине в состоянии, свернутом в кольцо, располагаются в радиальных плоскостях шины, и на этот слой уложен слой, составленный из нескольких соединенных друг с другом внахлест прямоугольных кусков сетки, оси спиралей 15 которой параллельны длинной стороне куска сетки, и в шине расположены в окружном направлении, и последующие слои сетки уложены так, что во всех контактирующих слоях корда оси спиралей взаимно перпендикулярны и места соединения концов кусков сетки равномерно распределены в окружном направлении таким образом, что в любом радиальном сечении не может находиться больше одного места соединения кусков сетки. Плотность проволочного материала кордов δ≥2,5÷3,5 г/см3.

Предлагается бескамерная шина - покрышка (см. фиг. 2), отличающаяся тем, что корд 8 брекера 3 выполнен из большего числа слоев 13 сетки 14, чем корд 8 каркаса 4, и если толщина корда брекера, не допускающая сквозной прокол брекера при наезде на острый элемент цепи, конструктивна, то корд брекера выполняется такой толщины.

Предлагается также бескамерная шина - покрышка (см. фиг. 9), отличающаяся тем, что в протекторе 1 установлен корд 8 из 3÷4 - ex слоев 13 сетки 14, которому придана форма, концентричная форме рисунка протектора.

Кроме того, предлагается бескамерная шина - покрышка (см. фиг. 10), отличающаяся тем, что на внутренний резиновый слой покрышки наклеен слой капрона 19, толщиной 1÷2 мм или слой из нескольких стальных шлифованных нагартованных лент 20 с толщиной h=0,2÷0,3 мм (см. фиг. 11), свернутых в кольцо, с шириной, равной или меньшей внутреннего размера части шины, контактирующей с дорогой, измеренного в направлении, перпендикулярном продольной оси автомобиля, и в боковинах 5 шины дополнительно установлены, и проникновением в поры материала резины, обрезиниванием, соединены с резиной боковин и друг с другом слои корда 8 из проволочного материала, изготовленного из чулок 21 (см. фиг. 12), сплетенных из растянутых до шага, равного диаметру D спиралей 15 правой и левой свивки. В проволочном материале слои 22 из спиралей правой свивки чередуются со слоями 22 из спиралей левой свивки, и оси спиралей чулок параллельны длинной стороне чулка и в слоях корда 8 шины располагаются в окружном направлении. Каждый слой 22 корда 8 сформирован из чулок 21 (см. фиг. 13), составленных в плоское кольцо 23 встык с нахлестом, причем стыки чулок равномерно распределены в окружном направлении таким образом, чтобы в каждом радиальном сечении шины располагалось не более одного стыка чулок 21. Число слоев 22 в корде 8 и параметры проволочного материала - d, D/d, δ подобраны так, чтобы при разгерметизации шины, ее боковины 5 вместе с элементом бронированного колеса, расположенного внутри шины, воспринимающие силу веса автомобиля, приходящуюся на колесо, обеспечивали движение автомобиля со скоростью 80 км/час и более на расстояние 200 км и более.

Технология изготовления шин известна (см., например, Как делают шины автомобилей. Интернет. https://wheel-info.ru/kak-delayut-shinv-dlya-avtomobilei.html и Производство шин: секреты шинного производства MICHTLIN. Интернет. https://moybiznes.ors/proizvodstvo-shin-dlya-avtomobilei) и полностью автоматизирована.

Технология изготовления предлагаемых шин отличается от известной только способом изготовления корда. Плетеная сетка 14 (см. фиг. 1) в виде полосы нужных размеров изготавливается на станке - автомате. Нами разработан эскизный проект такого станка (является нашим «ноу хау» и здесь не описывается). Изготовление чулок из этой сетки также может быть выполнено на станке - автомате. Формирование корда из слоев этой сетки или чулок ясно из описания и подробных иллюстраций. Если сетка изготавливается из проволоки, обладающей магнитными свойствами, автоматизация формирования корда из слоев сетки или чулок может быть значительно упрощена. Окончательная сборка предлагаемых шин может также производиться на таком же станке путем вулканизации. Температура, при которой производиться вулканизация, не меняет упругих свойств проволоки материала корда.

Монтаж предлагаемых шин на колесо практически ничем не отличается от технологии, применяемой при монтаже существующих бескамерных шин на колеса.

Работа и преимущества предлагаемых изделий описана выше.

В настоящее время накоплен большой опыт по созданию резиновых смесей для шин. Созданы синтетические каучуки, по своим свойствам мало отличающиеся от натурального каучука, но значительно более дешевые. Хорошо разработаны методологии получения в лабораторных условиях шин с требуемыми параметрами. Отметим, что такие лаборатории есть на всех ведущих фирмах, производящих шины.

Нами разработана методология, позволяющая, хотя и весьма приближенно, оценить способность корда предлагаемых шин на прокол и пробой пулей и предварительно расчетом определить параметры корда. Это позволит существенно удешевить создание фирмам в лаборатории предлагаемой шины с требуемыми параметрами.

К числу важных преимуществ предлагаемых шин следует отнести их универсальность. Они могут быть использованы не только на всех армейских внедорожниках, но и на всех гражданских легковых автомобилях, да и не только легковых.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическая шина | 1986 |

|

SU1505436A3 |

| СИСТЕМА ДЛЯ НЕПНЕВМАТИЧЕСКОЙ ОПОРЫ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2463171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| Грузовая цельнометаллокордная пневматическая радиальная шина | 2019 |

|

RU2746750C1 |

| Пневматическая радиальная высокоскоростная шина (варианты исполнения каркаса) | 2024 |

|

RU2834911C1 |

| Брекер грузовой пневматической шины | 2019 |

|

RU2738624C1 |

| ПОКРЫШКА ДЛЯ КОЛЕС БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2514421C2 |

| БРЕКЕРНАЯ КОНСТРУКЦИЯ ДЛЯ ШИНЫ | 2020 |

|

RU2749204C1 |

| Покрышка пневмошины | 1974 |

|

SU1036240A3 |

| ПАРА ШИН ДЛЯ ДВУХКОЛЕСНОГО МОТОЦИКЛА | 2008 |

|

RU2424122C1 |

Бескамерная шина - покрышка содержит изготовленные из резины протектор с рисунком на его внешней поверхности, выполненным в виде ламелей и грязеотводящих каналов, подушечный слой с брекером, каркас, боковины и посадочные борта с сердечниками, выполненными из стальной проволоки в виде силовых колец, с помощью которых надежно и герметично покрышка закрепляется на ободе колеса и накачивается воздухом, корд брекера и каркаса, изготовленный из стальной проволоки, герметизирующий воздухонепроницаемый резиновый слой толщиной 1,5-3,5 мм, образующий внутреннюю поверхность шины, и один-два слоя прорезиненной ленты снаружи каждого борта. Корд выполнен не только в брекере и каркасе, но и в боковинах шины в один или несколько слоев, соединенных резиной, пропитавшей поры материала корда, друг с другом и с резиной покрышки. Каждый слой корда изготовлен из слоев сетки, сплетенной из спиралей, свитых из стальной нагартованной проволоки с диаметром d=0,12÷0,4 мм и растянутых до шага, равного диаметру спирали D, с отношением D/d=8÷10. У диагональных шин оси спиралей направлены под углом 45° к длинному размеру сетки, два слоя сетки уложены друг на друга так, что оси их спиралей взаимно перпендикулярны, концы этих слоев подогнуты так, что оба этих слоя образуют прямоугольную полосу с длиной, равной или меньшей длины окружности слоя, который получается в готовой шине из этой полосы или из нескольких полос меньшей длины после прессования ее заготовки, и с шириной b≥b6+4h6+2s, где bб - ширина шины, h6 - высота боковины шины и s - ширина участка полосы, идущей на огибание проволоки силового кольца в каждом из бортов шины. Полосы уложены друг на друга так, что оси спиралей непосредственно контактирующих слоев сетки соседних полос взаимно перпендикулярны, а стыки концов свернутых в кольца полос равномерно распределены в окружном направлении таким образом, что в любом радиальном сечении не может находиться больше одного места соединения концов полос. У «радиальных» шин один из контактирующих слоев выполнен из прямоугольной полосы сетки, шириной, также равной b, с длиной, равной или большей длины окружности слоя, который получается в готовой шине из этой полосы сетки или из нескольких полос этой сетки меньшей длины, соединенных друг с другом внахлест, оси спиралей этой сетки перпендикулярны длинной стороне полосы, а в шине в состоянии, свернутом в кольцо, располагаются в радиальных плоскостях шины, и на этот слой уложен слой, составленный из нескольких соединенных друг с другом внахлест прямоугольных кусков сетки, оси спиралей которой параллельны длинной стороне куска сетки, и в шине расположены в окружном направлении. Последующие слои сетки уложены так, что во всех контактирующих слоях корда оси спиралей взаимно перпендикулярны и места соединения концов кусков сетки равномерно распределены в окружном направлении таким образом, что в любом радиальном сечении не может находиться больше одного места соединения кусков сетки, и плотность проволочного материала кордов δ≥2,5÷3,5 г/см3. Технический результат – повышение пассивной безопасности преимущественно военных автомобилей при боестолкновении и террористических актах. 3 з.п. ф-лы, 13 ил.

1. Бескамерная шина - покрышка, содержащая изготовленные из резины протектор с рисунком на его внешней поверхности, выполненным в виде ламелей и грязеотводящих каналов, подушечный слой с брекером, каркас, боковины и посадочные борта с сердечниками, выполненными из стальной проволоки в виде силовых колец, с помощью которых надежно и герметично покрышка закрепляется на ободе колеса и накачивается воздухом, корд брекера и каркаса, изготовленный из стальной проволоки, герметизирующий воздухонепроницаемый резиновый слой толщиной 1,5-3,5 мм, образующий внутреннюю поверхность шины, и один-два слоя прорезиненной ленты снаружи каждого борта, отличающаяся тем, что корд выполнен не только в брекере и каркасе, но и в боковинах шины, в зависимости от веса автомобиля, приходящегося на колесо, в один или несколько слоев, соединенных резиной, пропитавшей поры материала корда, друг с другом и с резиной покрышки, и каждый слой корда изготовлен из слоев сетки, сплетенной из спиралей, свитых из стальной нагартованной проволоки с диаметром d=0,12÷0,4 мм и растянутых до шага, равного диаметру спирали D, с отношением D/ d=8÷10, причем у диагональных шин оси спиралей направлены под углом 45° к длинному размеру сетки, два слоя сетки уложены друг на друга так, что оси их спиралей взаимно перпендикулярны, концы этих слоев подогнуты так, что оба этих слоя образуют прямоугольную полосу с длиной, равной или меньшей длины окружности слоя, который получается в готовой шине из этой полосы или из нескольких полос меньшей длины, после прессования ее заготовки, и с шириной b≥bб+4hб+2s, где bб - ширина шины, hб - высота боковины шины и s - ширина участка полосы, идущей на огибание проволоки силового кольца в каждом из бортов шины, и полосы уложены друг на друга так, что оси спиралей непосредственно контактирующих слоев сетки соседних полос взаимно перпендикулярны, а стыки концов свернутых в кольца полос равномерно распределены в окружном направлении таким образом, что в любом радиальном сечении не может находиться больше одного места соединения концов полос, и у «радиальных» шин один из контактирующих слоев выполнен из прямоугольной полосы сетки, шириной, также равной b, с длиной, равной или большей длины окружности слоя, который получается в готовой шине из этой полосы сетки или из нескольких полос этой сетки меньшей длины, соединенных друг с другом внахлест, оси спиралей этой сетки перпендикулярны длинной стороне полосы, а в шине в состоянии, свернутом в кольцо, располагаются в радиальных плоскостях шины, и на этот слой уложен слой, составленный из нескольких соединенных друг с другом внахлест прямоугольных кусков сетки, оси спиралей которой параллельны длинной стороне куска сетки, и в шине расположены в окружном направлении, и последующие слои сетки уложены так, что во всех контактирующих слоях корда оси спиралей взаимно перпендикулярны и места соединения концов кусков сетки равномерно распределены в окружном направлении таким образом, что в любом радиальном сечении не может находиться больше одного места соединения кусков сетки, и плотность проволочного материала кордов δ≥2,5÷3,5 г/см3.

2. Бескамерная шина - покрышка по п. 1, отличающаяся тем, что корд брекера выполнен из большего числа слоев сетки, чем корд каркаса.

3. Бескамерная шина - покрышка по п. 2, отличающаяся тем, что в протекторе установлен корд из 3-4-х слоев сетки, которому придана форма, концентричная форме рисунка протектора.

4. Бескамерная шина - покрышка по любому из пп. 1, 2 и 3, отличающаяся тем, что на внутренний резиновый слой покрышки наклеен слой капрона толщиной 1÷2 мм или слой из нескольких стальных шлифованных нагартованных лент с толщиной h=0,3÷0,5 мм, свернутых в кольцо с шириной, равной или меньшей внутреннего размера части шины, контактирующей с дорогой, измеренного в направлении, перпендикулярном продольной оси автомобиля, и в боковинах шины дополнительно установлены и проникновением в поры материала резины, обрезиниванием, соединены с резиной боковин и друг с другом слои корда из проволочного материала, изготовленного из чулок, сплетенных из растянутых до шага, равного диаметру D, спиралей правой и левой свивки, причем в проволочном материале слои из спиралей правой свивки чередуются со слоями из спиралей левой свивки, и оси спиралей чулок параллельны длинной стороне чулка и в слоях корда шины располагаются в окружном направлении, каждый слой корда сформирован из чулок, составленных в плоское кольцо встык с нахлестом, причем стыки чулок равномерно распределены в окружном направлении таким образом, чтобы в каждом радиальном сечении шины располагалось не более одного стыка чулок, и число слоев в корде и параметры проволочного материала - d, D/d, δ подобраны так, чтобы при разгерметизации шины ее боковины вместе с элементом бронированного колеса, расположенного внутри шины, воспринимающие силу веса автомобиля, приходящуюся на колесо, обеспечивали движение автомобиля со скоростью 80 км/ч и более на расстояние 200 км и более.

| WO 2005056277 A1, 23.06.2005 | |||

| US 2002153083 A1, 24.10.2002 | |||

| ПРОМЕЖУТОЧНО ИЗГОТАВЛИВАЕМОЕ ИЗДЕЛИЕ ДЛЯ БЕСКАМЕРНОЙ ПНЕВМАТИЧЕСКОЙ ШИНЫ И БЕСКАМЕРНАЯ ПНЕВМАТИЧЕСКАЯ ШИНА | 1996 |

|

RU2155674C2 |

Авторы

Даты

2020-10-07—Публикация

2019-07-10—Подача