Изобретение относится к области автомобильных шин, в частности к конструкции брекера грузовых радиальных шин.

Известны грузовые радиальные шины, содержащие каркас из обрезиненного текстильного корда и брекер из обрезиненного металлокорда, протектор и бортовые кольца (авторские свидетельства СССР №1028532, №1593979, №1298100, патенты РФ №2168418 публ. 10.06.2001, №2247662 публ. 10.03.2005, №2247663 публ. 10.03.2005, №2247664 публ. 10.03.2005, №2048991 приоритет от 07.08.1991, №2013216 приоритет от 12.08.1991, №2088424 приоритет от 31.10.1995).

Недостатком указанных конструкций покрышек пневматических шин является неуказание всех вариантов исполнения.

По патентному документу №2013216, приоритет от 12.08.1991, брекер выполнен комбинированным из трех обрезиненных слоев, средний из которых - металлокордный, остальные - вискозные. Недостатком данной конструкции является невысокая работоспособность.

По патентному документу №2669326, публ. 10.10.2018, пневматическая шина радиальной конструкции содержит брекер, состоящий по меньшей мере из трех слоев. Каждый слой брекера содержит элементы жесткости, состоящие из одного или нескольких стальных нитей. Элементы жесткости в каждом слое брекера соответственно расположены параллельно друг другу и находятся на расстоянии друг от друга. Стальные нити элементов жесткости защитного слоя, наиболее удаленного от центра шины, имеют диаметр нити от 0,10 мм до 0,35 мм. Диаметр корда составляет от 0,20 мм до 0,85 мм. Каждый элемент жесткости защитного слоя обладает прочностью на разрыв от 15 кН/дм до 95 кН/дм. Элементы жесткости расположены в защитном слое с плотностью от 50 до 120 нитей на дециметр (нитей/дм), отличающаяся тем, что элементы жесткости защитного слоя представляют собой стальные корды, состоящие из скрученных друг с другом стальных нитей, которые предпочтительно имеют структуру 2×0,30; 2+2×0,32; 2+2×0,28; 2×0,15 или 3×0,10.

Недостатком данной конструкции является повышенная материалоемкость, так как все слои брекера изготовлены из металлокордов, отсутствует текстильный слой брекера снижающий сдвиговые напряжения в брекерном пакете, и защищающего нити металлокорда от внешних повреждений.

Известно техническое решение покрышки грузовой радиальной шины, изготавливаемой по патенту РФ №2247662, кл. В60С 9/20, публ. 10.03.2005, содержащей протектор, каркас, боковины, бортовые кольца, брекер, в котором диаметр металлокорда составляет 1,14-1,26 мм, сам металлокорд выполнен из металлических нитей одинакового диаметра, причем отношение диаметра металлической нити к диаметру металлокорда составляет 0,253-0,298; отношение шага металлокорда в брекере к диаметру металлокорда составляет 1,9-2,25, а линейная плотность металлокорда лежит в диапазоне 5,0-5,5 г/м, при этом отношение толщины каждого обрезиненного слоя металлокорда в брекере к диаметру металлокорда составляет 1,35-1,49, а разрывная прочность металлокорда не ниже 1715±5 Н.

Известно техническое решение покрышки грузовой радиальной шины, изготавливаемой по патенту РФ №2247664, кл. В60С 9/20, публ. 10.03.2005, содержащей протектор, каркас, боковины, бортовые кольца, брекер, состоящий из металлокордных и текстильных слоев, диаметр металлокорда составляет 0,83-0,91 мм, сам металлокорд выполнен из металлических нитей одинакового диаметра, причем отношение диаметра металлической нити к диаметру металлокорда составляет 0,280-0,331; отношение шага металлокорда в брекере к диаметру металлокорда составляет 1,978-2,168, а линейная плотность металлокорда лежит в диапазоне 2,64-2,96 г/м, при этом отношение толщины каждого обрезиненного слоя металлокорда в брекере к диаметру металлокорда составляет 1,538-1,839, а разрывная прочность металлокорда не ниже 855±5 Н.

Данные решения не раскрывают все варианты исполнения брекера грузовых покрышек.

Наиболее близким техническим решением является покрышка грузовой радиальной шины, изготавливаемая по патенту РФ №2247663, кл. В60С 9/20, публ. 10.03.2005. Покрышка пневматической шины радиальной конструкции по данному техническому решению содержит протектор, каркас, боковины, бортовые кольца, брекер, в котором диаметр металлокорда составляет 0,87-0,97 мм, сам металлокорд выполнен из металлических нитей одинакового диаметра, причем отношение диаметра металлической нити к диаметру металлокорда составляет 0,242-0,293; отношение шага металлокорда в брекере к диаметру металлокорда составляет 1,85-2,07, а линейная плотность металлокорда лежит в диапазоне 2,84-3,16 г/м, при этом отношение толщины каждого обрезиненного слоя металлокорда в брекере к диаметру металлокорда составляет 1,62-1,85, а разрывная прочность металлокорда не ниже 955± Н. По описанию и поясняющим чертежам брекер шины содержит 4 слоя металлокордного корда

Недостатком прототипа является повышенная масса, материалоемкость шины, так как все слои брекера изготовлены из слоев металлокорда.

Задачей данного изобретения является разработка конструкции покрышки грузовой пневматической радиальной шины с таким соотношением конструктивных параметров брекера, которое бы позволило при сохранении общей работоспособности и эксплуатационных характеристик пневматической шины снизить ее массу за счет снижения массы брекера, уменьшить материалоемкость, трудоемкость изготовления и стоимость, расширить арсенал технических средств.

Для достижения технического результата в покрышке грузовой пневматической шины радиальной конструкции, содержащей протектор, брекер, каркас, боковины, бортовые кольца, согласно изобретению брекер выполнен из от двух до трех слоев обрезиненного металлокорда и большей ширины экранирующего текстильного слоя брекера, либо брекерной резиновой прослойки, диаметр металлокорда в брекере составляет 0,90±0,04 мм, сам металлокорд выполнен из металлических нитей одинакового диаметра 0,3±0,01 мм, причем отношение диаметра металлической нити к диаметру металлокорда составляет 0,333, частота нитей металлокорда в слое брекера составляет от 52 до 83 нитей/100 мм, а линейная плотность металлокорда составляет 2,79±0,14 г/м, при этом отношение толщина каждого обрезиненного слоя металлокорда в брекере к диаметру металлокорда составляет от 1,596 до 1,744, а разрывное усилие металлокорда не менее 1000 Н, при этом в слое брекера нити металлокордных слоев имеют одинаковые углы раскроя (20±1°), в соседних слоях направлены в противоположные стороны. В частных случаях исполнения текстильный экранирующий слой брекера может быть выполнен из нитей корда с прочностью от 22 кс/нить до 30 кгс/нить с частотой нитей от 85 до 76 нитей/100 мм и углом закроя текстильного экранирующего слоя 45±2, либо 0±2 градусов.

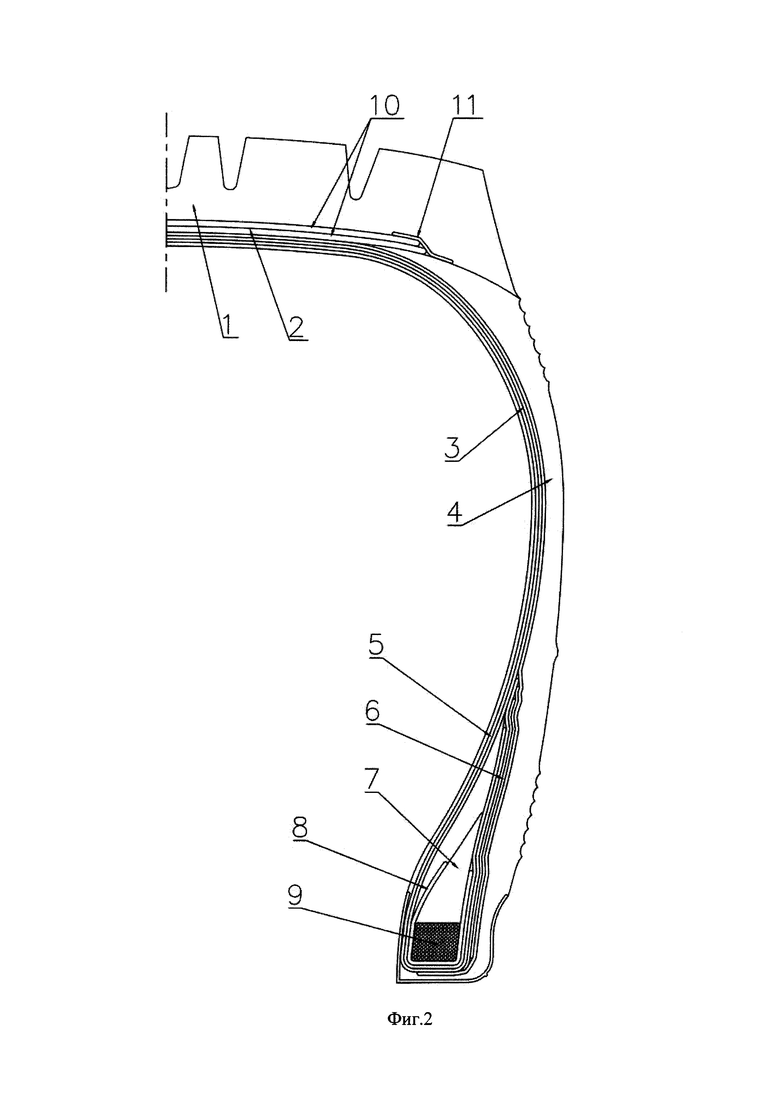

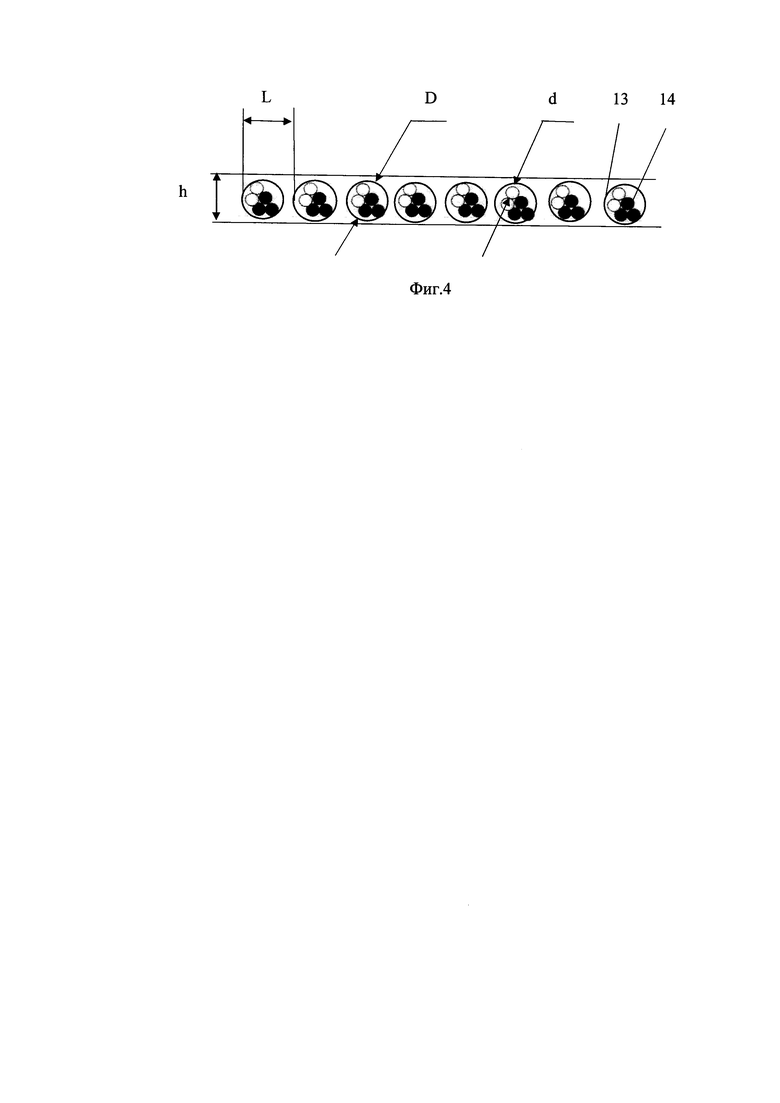

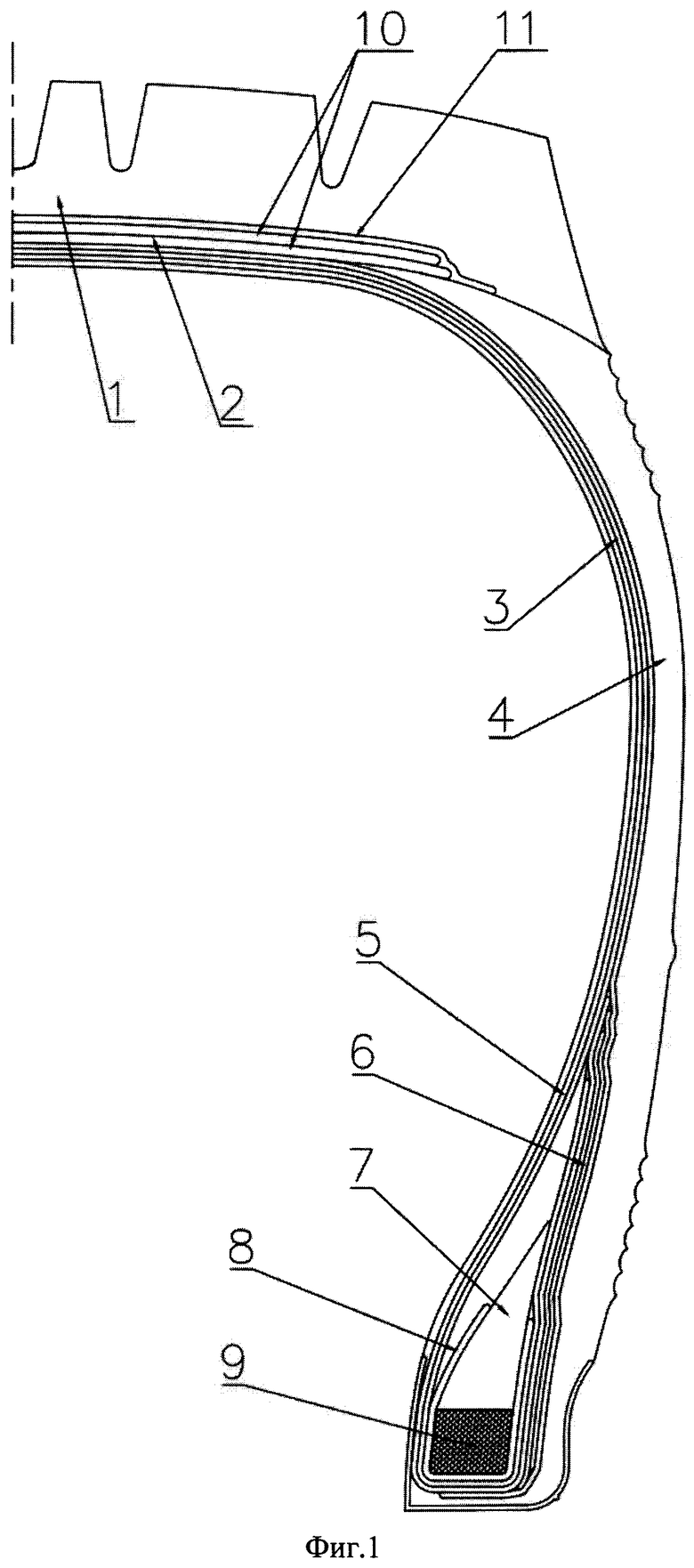

Изобретение иллюстрируется чертежом, на котором изображено меридиональное сечение покрышки пневматической шины в 5 вариантах исполнения (фиг. 1- фиг. 2) и сечение металлокордного слоя брекера (фиг. 3).

Покрышка пневматической шины радиальной конструкции содержит протектор 1, брекер 2, каркас 3, выполненный из нескольких слоев корда 5, 6, боковины 4, бортовые кольца 9, наполнительные шнуры 7, крыльевые ленты 8. Брекер 2 состоит из от двух до трех слоев обрезиненного металлокорда 10, экранирующего тестильного слоя 11 или брекерной резиновой прослойки 12 (размещенной на края металлокордных слоев), со стороны протектора. Металлокорд 13 с диаметром D выполнен из пяти металлических нитей 14 одинакового диаметра d. Каждый обрезиненный слой брекера 10 содержат металлокорд 13 с шагом L и выполнен толщиной h.

Шины по настоящему изобретению изготавливаются по стандартной технологии с использованием стандартного оборудования.

По предлагаемому изобретению были изготовлены опытные шины 8.25Р20, 9.00Р20.

Слои брекера изготовлены из обрезиненного металлокорда 5Л30 толщиной 1,5±0,05 мм, что составляет от 1,596 до 1,744 диаметра D металлокорда. Металлокорд применялся диаметра 0,9±0,04 мм, состоящим из 5 проволок, каждая из которых имела диаметр, равный 0,3±0,01 мм, что составляет 0,333 диаметра D металлокорда, частота нитей металлокорда в слое брекера 55 нитей/100 мм, шаг металлокорда составлял 2,02 диаметра D металлокорда, разрывное усилие металлокорда не менее 1000 Н, угол закроя слоев обрезиненного металлокорда 20°±1°, в соседних слоях направлены в противоположные стороны.

В вариантах приведены следующие конструкции брекера:

вариант 1 (фиг. 1) - брекер из двух слоев металлокорда 10 с частотой нитей 55 шт. /100 мм и экранирующего текстильного слоя брекера 11 (большей ширины металлокордных слоев) с прочностью нитей 22 кгс/нить и частотой 85 нитей/100 мм, вариант 2 (фиг. 1) - брекер из двух слоев металлокорда 10 с частотой нитей 55 шт. /100 мм и экранирующего текстильного слоя брекера 11 (в виде лент поверх кромок металлокордных слоев) с прочностью нитей 30 кгс/нить и частотой 76 нитей/100 мм,

вариант 3 (фиг. 2) - брекер из трех слоев металлокорда 10 с частотой нитей 55 шт. /100 мм и резиновой брекерной прослойки 12, размещенной поверх кромок металлокордных слоев,

вариант 4 (фиг. 1) - идентичен варианту 1, но металлокордные слои брекера выполнены с частотой нитей 52 шт. /100 мм,

вариант 5 (фиг. 1) - идентичен варианту 1, но металлокордные слои брекера выполнены с частотой нитей 83 шт. /100 мм,

вариант 6 (фиг. 2) - идентичен варианту 2, но металлокордные слои брекера выполнены с частотой нитей 52 шт. /100 мм,

вариант 7 (фиг. 2) - идентичен варианту 2, но металлокордные слои брекера выполнены с частотой нитей 83 шт. /100 мм,

вариант 8 (фиг. 3) - идентичен варианту 3, но металлокордные слои брекера выполнены с частотой нитей 52 шт. /100 мм,

вариант 9 (фиг. 3) - идентичен варианту 4, но металлокордные слои брекера выполнены с частотой нитей 83 шт. /100 ммю

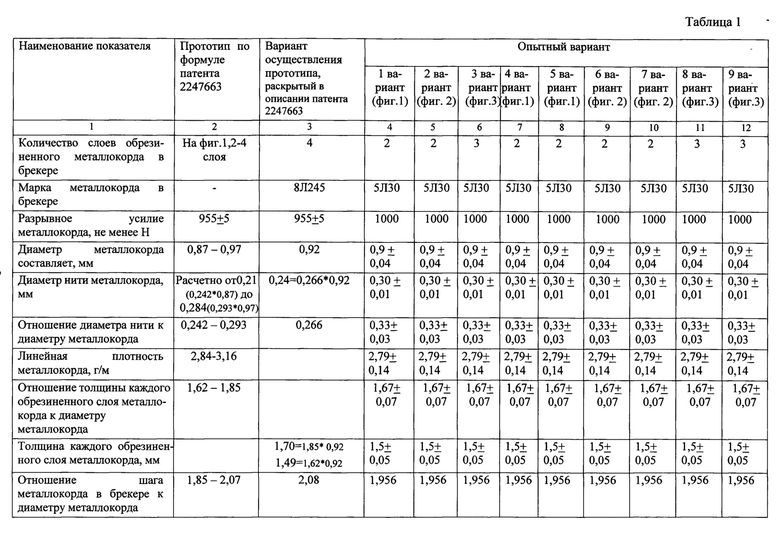

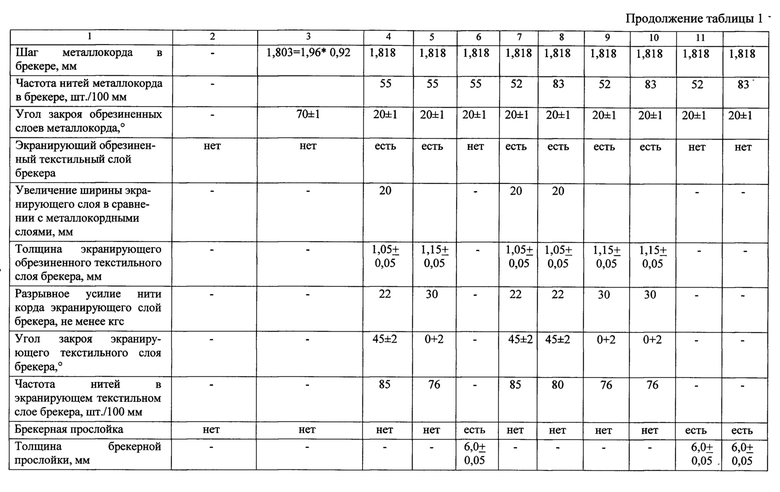

Варианты исполнения покрышек в части брекера по настоящему изобретению и прототипу, сравнение их характеристик, представлены в таблице 1.

Примененный в брекере металлокорд состоит из 5 металлических нитей латунированного металлокорда одинаковым диаметром 0,30±0,01 мм. Металлокорд конструкции (3+2)*0,30 является многослойной конструкцией со спиральным расположением проволок в слоях. В центе свитая прядь из 3-х проволок с левым (S) направлением свивки. Далее на нее навит слой из двух проволок того же диаметра, с тем же направлением свивки (S).

Основным отличием настоящего изобретения в сравнении с прототипом является сокращение числа металлокордных слоев брекера с применением в слоях брекера металлокорда определенной марки, с разрывным усилием металлокорда не менее 1000 Н/нить и с большим диаметром нитей металлокорда, с определенной частотой нитей в металлокордных слоях брекера наряду с применением со стороны протектора поверх слоев металлокордных слоев экранирующего текстильного слоя брекера либо брекерной резиновой прослойки, что обеспечивает снижение материалоемкости, трудоемкости изготовления шин и ее стоимости, в комбинации с выбором оптимальных значений угла закроя слоев металлокорда и текстильного слоя в брекере, толщин обрезиненных металлокордных и текстильного слоев корда и брекерной прослойки, частот нитей в металлокордных и текстильном слоях брекера.

В вариантах 1, 4, 5 текстильный экранирующий слой, наложенный поверх металлокордных слоев брекера, выполненный большей ширины по сравнению с металлокордными слоями, с частотой нитей от 80 до 85 нитей /100 мм и углом закроя экранирующего слоя 45±2 градуса, выполняет функцию защиты металлокордных слоев от внешних повреждений в случае проникновения со стороны протектора возможных посторонних предметов в процессе эксплуатации шин, влияет на сохранение общей работоспособности шины.

В остальных вариантах наложенные поверх металлокордных слоев брекерная резиновая прослойка, а также текстильный экранирующий слой в виде ленточек, с частотой нитей от 76 до 80 нитей /100 мм и углом закроя экранирующего слоя 0+2 градуса, выполняют функцию снижения сдвиговых напряжений в брекерном пакете и защиты нитей металлокорда от внешних повреждений в процессе эксплуатации шин, влияет на сохранение общей работоспособности шины.

Испытания опытных покрышек пневматических шин, изготовленных с использованием предлагаемого технического решения, показали их надежную работоспособность, успешно прошли эксплуатационные испытания, эксплуатационные характеристики соответствуют нормативно установленным для данных шин (ГОСТ 5513-97 «Шины пневматические для грузовых автомобилей, прицепов к ним, автобусов и троллейбусов. Технические условия»).

При этом масса брекера покрышки, в результате уменьшения металлосодержания и резиносодержания в брекере, трудоемкость и энергоемкость изготовления предложенных покрышек и их стоимость ниже, чем у прототипа.

Таким образом, данное изобретение позволяет достигнуть заявляемый технический результат, а именно снизить стоимость изготовления шины, материалоемкость и трудоемкость ее изготовления при сохранении общей работоспособности и эксплуатационных характеристик покрышек пневматических грузовых шин, расширить арсенал технических средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Брекер покрышки пневматической шины | 2019 |

|

RU2720599C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2010 |

|

RU2422291C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2247664C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2809312C1 |

| Пневматическая радиальная легкогрузовая шина (варианты) | 2023 |

|

RU2802826C1 |

| Пневматическая радиальная высокоскоростная шина (варианты исполнения брекерно-протекторной части) | 2024 |

|

RU2828340C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2011 |

|

RU2467884C1 |

| Пневматическая радиальная легковая шина (варианты) | 2022 |

|

RU2797706C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2247663C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2012 |

|

RU2495761C1 |

Изобретение относится к автомобильной промышленности. Покрышка грузовой пневматической шины радиальной конструкции содержит протектор, брекер, каркас, боковины, бортовые кольца. Брекер выполнен из двух или трех слоев обрезиненного металлокорда и экранирующего текстильного слоя брекера или брекерной резиновой прослойки со стороны протектора. Диаметр металлокорда в брекере составляет 0,90±0,04 мм. Сам металлокорд выполнен из металлических нитей одинакового диаметра 0,30±0,01 мм. Отношение диаметра металлической нити к диаметру металлокорда составляет 0,33±0,03. Частота нитей металлокорда в слое брекера составляет от 52 до 83 нитей/100 мм. Линейная плотность металлокорда составляет 2,79±0,14 г/м. Отношение толщины каждого обрезиненного слоя металлокорда в брекере к диаметру металлокорда составляет от 1,596 до 1,744, а разрывное усилие металлокорда не менее 1000 Н. В слое брекера нити металлокордных слоев имеют одинаковые углы раскроя (20±1°), в соседних слоях направлены в противоположные стороны. Технический результат - снижение материалоемкости и трудоемкости изготовления шины при сохранении общей работоспособности и эксплуатационных характеристик покрышек пневматических грузовых шин. 3 з.п. ф-лы, 4 ил., 1 табл.

1. Покрышка грузовой пневматической шины радиальной конструкции, содержащая протектор, брекер, каркас, боковины, бортовые кольца, отличающаяся тем, что брекер выполнен из двух или трех слоев обрезиненного металлокорда и экранирующего текстильного слоя брекера или брекерной резиновой прослойки со стороны протектора, диаметр металлокорда в брекере составляет 0,90±0,04 мм, сам металлокорд выполнен из металлических нитей одинакового диаметра 0,30±0,01 мм, причем отношение диаметра металлической нити к диаметру металлокорда составляет 0,33±0,03, частота нитей металлокорда в слое брекера составляет от 52 до 83 нитей/100 мм, а линейная плотность металлокорда составляет 2,79±0,14 г/м, при этом отношение толщины каждого обрезиненного слоя металлокорда в брекере к диаметру металлокорда составляет от 1,596 до 1,744, а разрывное усилие металлокорда не менее 1000 Н, в слое брекера нити металлокордных слоев имеют одинаковые углы раскроя (20±1°), в соседних слоях направлены в противоположные стороны.

2. Покрышка грузовой пневматической шины радиальной конструкции по п. 1, в которой текстильный экранирующий слой брекера выполнен из нитей корда с прочностью 22 кс/нить с частотой нитей 85 нитей/100 мм с углом закроя текстильного экранирующего слоя 45+2 градусов, большей ширины по сравнению с металлокордными слоями брекера.

3. Покрышка грузовой пневматической шины радиальной конструкции по п. 1, в которой текстильный экранирующий слой брекера выполнен из нитей корда с прочностью 30 кгс/нить с частотой нитей 76 нитей/100 мм с углом закроя экранирующего слоя 0+2 градусов, наложенного в виде лент поверх кромок металлокордных слоев брекера.

4. Покрышка грузовой пневматической шины радиальной конструкции по п. 1, содержащая брекерные резиновые прослойки толщиной 6,0±0,05 мм, наложенные поверх кромок металлокордных слоев брекера.

| 0 |

|

SU190207A1 | |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2247663C1 |

| US 20190255886 A1, 22.08.2019 | |||

| WO 2012164442 A1, 06.12.2012. | |||

Авторы

Даты

2020-12-15—Публикация

2019-11-05—Подача